Министерство образования и науки Хабаровского края

Краевое государственное бюджетное профессиональное образовательное учреждение

«Комсомольский-на-Амуре судомеханический техникум имени Героя Советского Союза В.В. Орехова» (КГБ ПОУ КСМТ)

ВЫПОЛНЕНИЕ СЛЕСАРНЫХ ОПЕРАЦИЙ ПРИ ДЕМОНТАЖЕ, РЕМОНТЕ, СБОРКЕ, МОНТАЖЕ СУДОВЫХ КОНСТРУКЦИЙ И МЕХАНИЗМОВ».

Конспект лекций

для студентов по профессии

26.01.03 Слесарь-монтажник судовой среднего профессионального образования

2020 г.

Конспект лекций предназначен для изучения предмета дисциплины ПМ.01 «Выполнение слесарных операций при демонтаже, ремонте, сборке, монтаже судовых конструкций и механизмов» и является частью учебно-методического комплекта по профессии СПО: 26.01.03 Слесарь-монтажник судовой /Состав: А.В. Мангутова – Комсомольск-на-Амуре: КГБ ПОУ КСМТ, 2019. – 94 с.

В конспекте лекций отражены основные темы курса «Выполнение слесарных операций при демонтаже, ремонте, сборке, монтаже судовых конструкций и механизмов», изучаемые при подготовке квалифицированных рабочих по профессии «Слесарь-монтажник судовой». Цель изучения курса – дать студентом теоретическую подготовку для технически грамотной и эффективной эксплуатации современных судовых вспомогательных механизмов, установок и систем, выбора оптимальных режимов их работы в конкретных условиях эксплуатации судна, а также решения вопросов, связанных с их работой, ремонтом и модернизацией.

Для учащихся учреждений начального профессионального образования. Может быть использована при подготовке рабочих на производстве.

Рассмотрено и рекомендовано на заседании методического совета

Протокол № ___ от «___»_________ 2020 г.

Председатель __________ И.С. Лихтина, зав.методического отдела

ВВЕДЕНИЕ ………………………………………………………………………...

Раздел 1. СУДОВЫЕ ВОДООПРЕСНИТЕЛЬНЫЕУСТАНОВКИ …………….. Устройство судовой водоопреснительной установки ……………………..

Раздел 2 ПАЛУБНЫЕ МЕХАНИЗМЫ …………………………………………... Рулевые машины …………………………………………………………….. Якорные и швартовные механизмы ………………………………………… Судовые подъемно-транспортные механизмы …………………………….

Раздел 3 ОБЩЕСУДОВЫЕ СИСТЕМЫ …………………………………………. Раздел 4 ТРЮМНЫЕ СИСТЕМЫ ………………………………………………...

Раздел 5 ТРУБЫ …………………………………………………………………… Раздел 6 ПУТЕВЫЕ СОЕДИНЕНИЯ ТРУБ ……………………………………..

Типы разъемных соединений трубопроводов и условия, при которых они применяются ………………………………………………………………….

Раздел 7 ОБЩЕЕ ОПИСАНИЕ ПАРОГЕНЕРАТОРОВ ………………………… Принцип работы ……………………………………………………………… Где используются …………………………………………………………….

Разновидности парогенераторов ……………………………………………

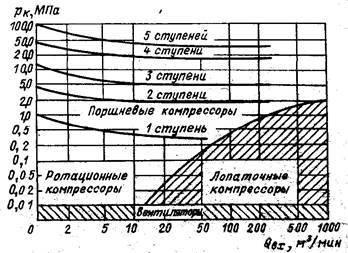

Раздел 8 СУДОВЫЕ НАСОСЫ ………………………………………………….. Судовые вентиляторы и компрессоры ……………………………………..

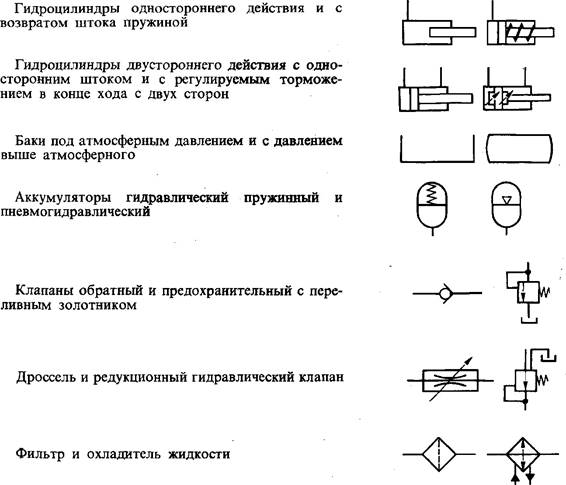

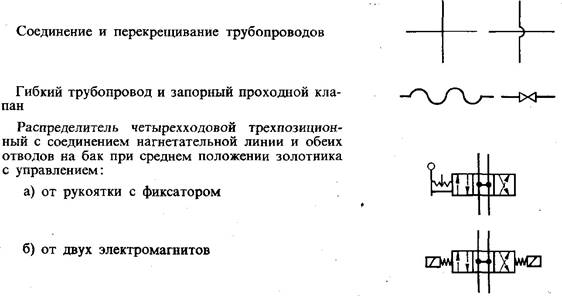

Гидроприводы судовых механизмов ………………………………………. Раздел 9 ОСНОВНЫЕ ДЕФЕКТЫ И СОВРЕМЕННЫЕ МЕТОДЫ ДЕФЕКТОСКОПИИ ……………………………………………………………….

СПИСОК ИСПОЛЬЗОВАННОЙ И РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ …… ВВЕДЕНИЕ

Судовые вспомогательные механизмы предназначены для обеспечения нормальной технической эксплуатации судовых установок и систем и являются их составной частью. От этих механизмов и систем зависят технико-эксплуатационные качества судна, безопасность его плавания и надежность обслуживания главной энергетической установки.

Данный курс является неотъемлемой составной частью специальной подготовки судовых механиков по эксплуатации судовых энергетических установок (СЭУ), которым в их практической деятельности будет необходимо знание принципов работы, конструкций, расчета, требований и эффективных методов эксплуатации судовых вспомогательных механизмов, установок и систем.

Цель изучения курса – дать студентом теоретическую подготовку для технически грамотной и эффективной эксплуатации современных судовых вспомогательных механизмов, установок и систем, выбора оптимальных режимов их работы в конкретных условиях эксплуатации судна, а также решения вопросов, связанных с их работой, ремонтом и модернизацией. Программа построена так, что по мере изучения отдельных разделов студенты предоставляется возможность решать ситуационные задачи, которые требуют мобилизации знаний и умений, приобретенных не только в данной дисциплине, но и в смежных специальных дисциплинах.

Раздел 1. СУДОВЫЕ ВОДООПРЕСНИТЕЛЬНЫЕУСТАНОВКИ

Наиболее распространенным способом получения пресной воды на судах является способ выпаривания (дистилляция), который заключается в следующем. Морская вода нагревается до температуры кипения. При кипении в парообразное состояние переходят только молекулы воды. Соли, растворенные в морской воде, остаются в жидком состоянии, поскольку для их перехода в парообразное состояние недостаточно подводимой тепловой энергии. Полученный таким образом пар отводится и конденсируется.

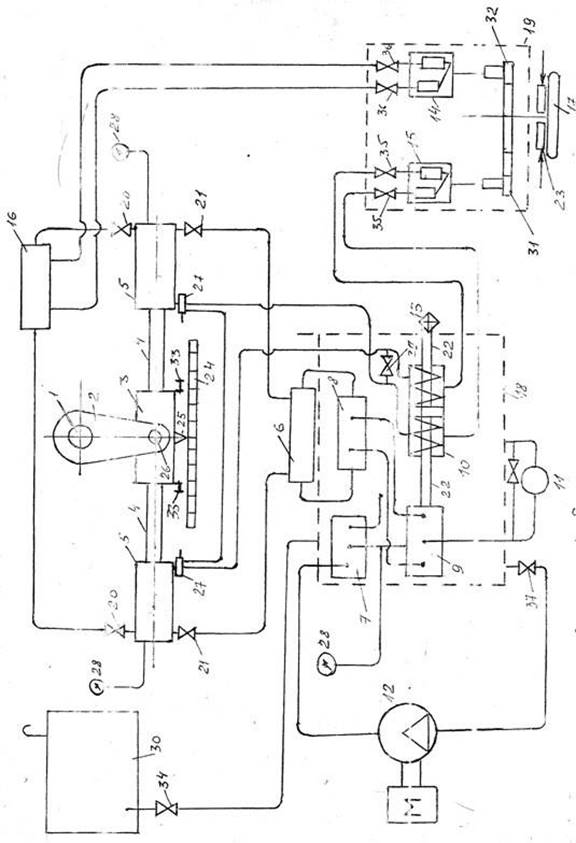

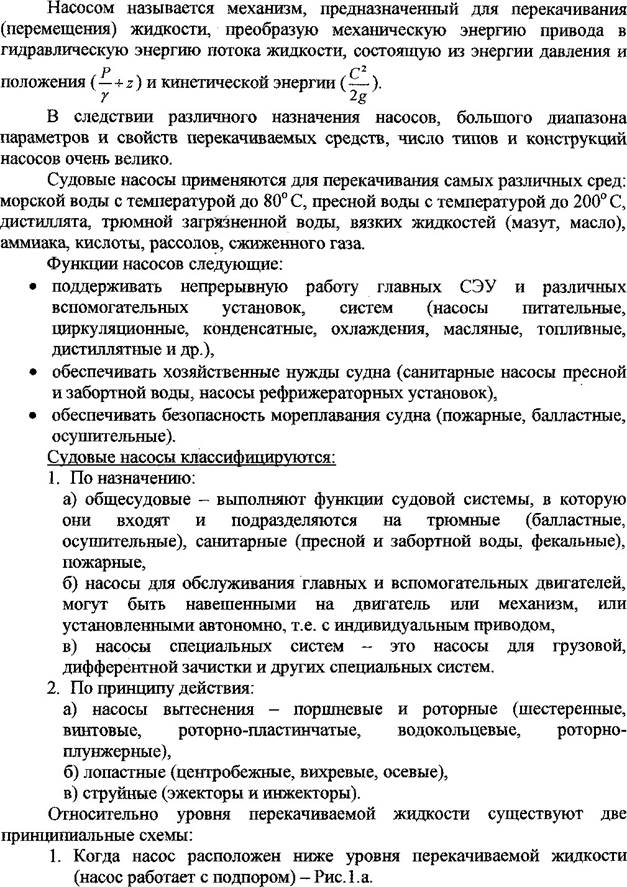

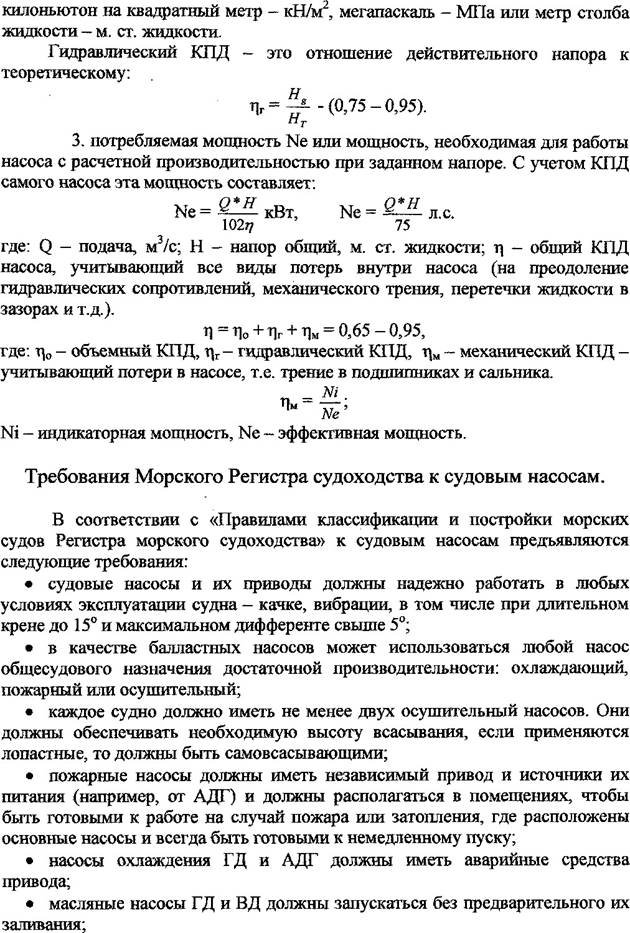

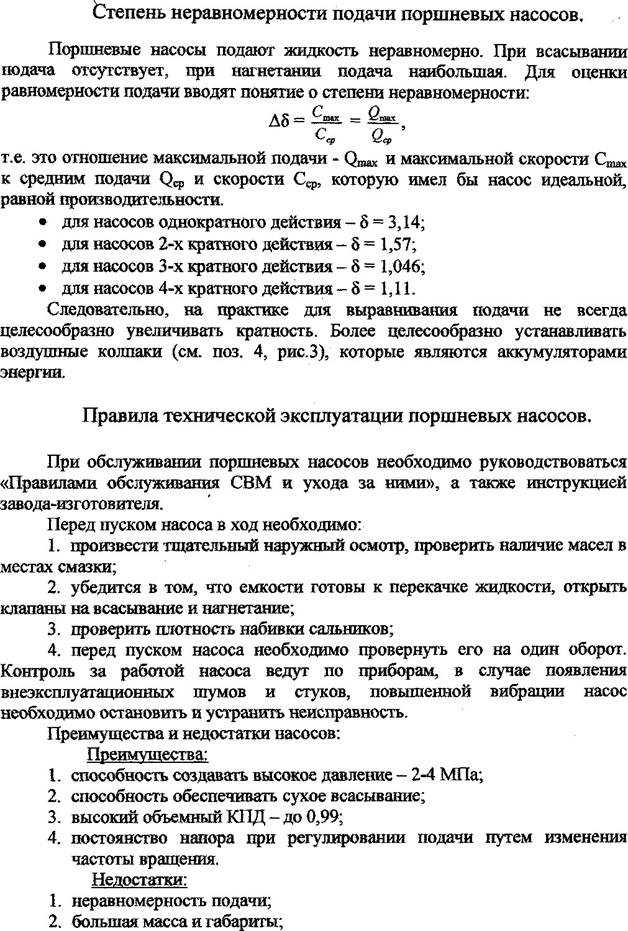

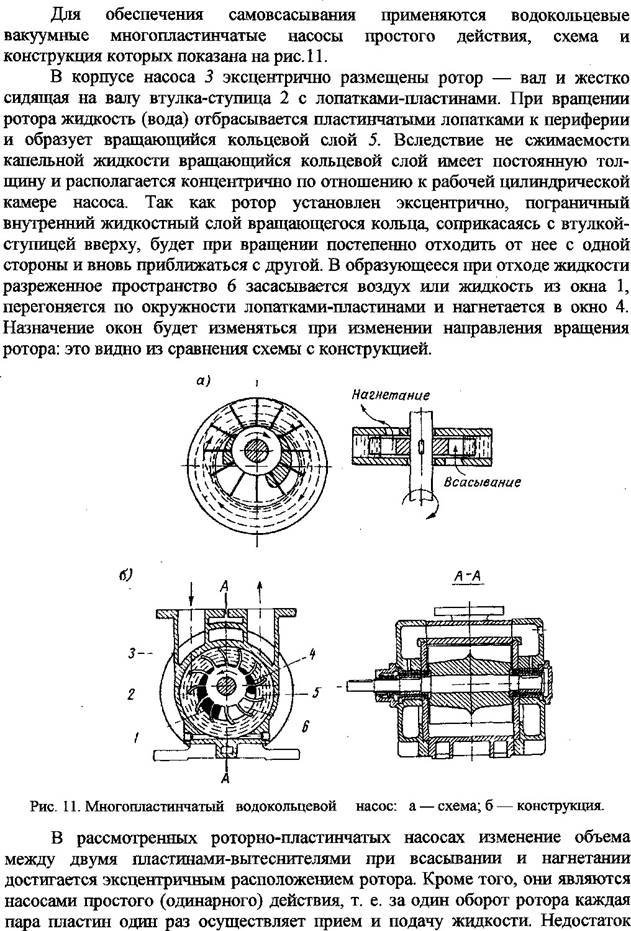

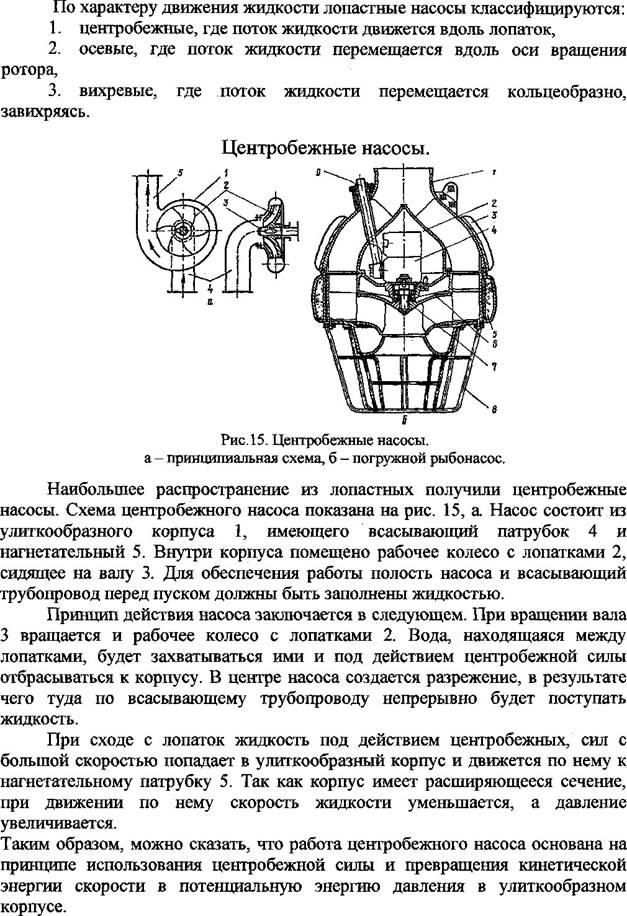

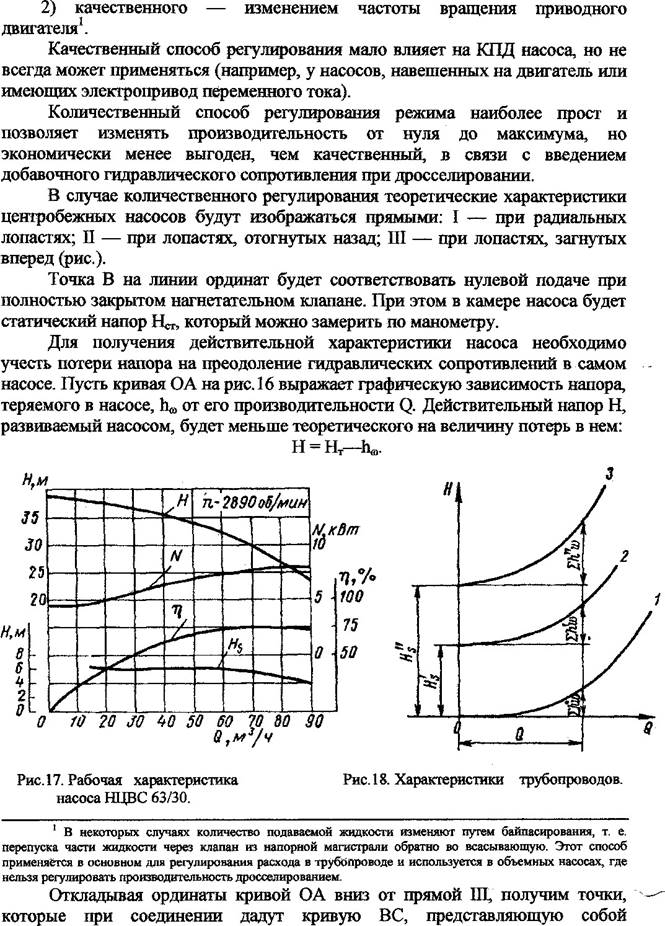

Основными элементами опреснительной дистилляционной установки являются два теплообменника – испаритель и конденсатор. В качестве типичного примера на рисунке 1показана принципиальная схема водоопреснительной установки типа ДУ, отражающая также и основные особенности ее конструкции.

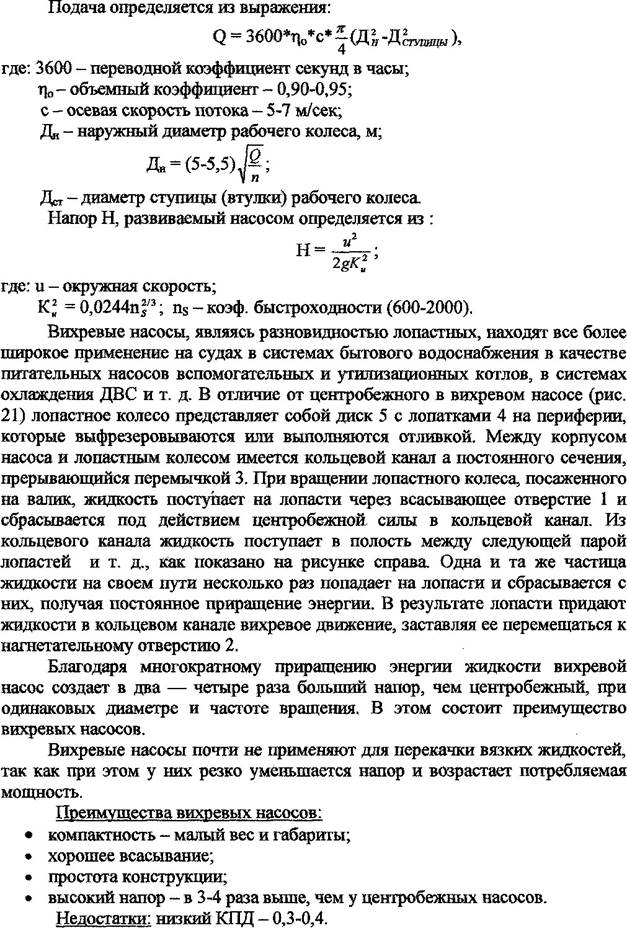

В испарителе 12 происходит нагрев и кипение рассола, находящегося внутри труб. Образующийся пар (так называемый вторичный пар) поднимается вверх и через отбойный щит 8 и жалюзийный сепаратор 7 поступает в конденсатор 6. Отбойный щит и сепаратор предназначены для снижения влажности пара (путем отделения капель соленой влаги от собственно пара) и повышения качества дистиллята.

В конденсаторе 6 вторичный пар охлаждается, конденсируется и стекает в сборник 13 с поплавковым регулятором уровня. Кроме сливной трубы сборник сообщен уравнительной трубой с конденсатором. Дистиллят из сборника удаляется насосом 14, на напорной магистрали которого установлены реле давления 15, электромагнитный клапан 16, дроссельный клапан и ротаметр (расходомер) 1 . Из напорной магистрали дистиллятного насоса 14 часть дистиллята по обводному каналу протекает через датчик соленомера 2. При засолении дистиллят через электромагнитный клапан 16 и дроссельную диафрагму автоматически сбрасывается в испаритель. Реле давления автоматически отключает питание электродвигателя насоса 14 при понижении давления в его напорной магистрали. В обоих случаях включается световая и звуковая сигнализация.

Насос 11 прокачивает забортную воду по трубам конденсатора 6, где она выполняет функцию охлаждающей среды. Далее (после конденсатора) часть циркуляционной забортной воды используется для питания испарителя через ротаметр, невозвратно-запорный подпружиненный клапан и дроссельную диафрагму. Остальная забортная вода используется в качестве рабочей среды для работы эжектора 9. На всасывающих трубопроводах эжектора паровоздушной смеси из конденсатора и рассола из испарителя установлены невозвратно-запорные клапаны, предотвращающие подсос забортной воды в испаритель и конденсатор. От эжектора вода вместе с рассолом и воздухом удаляется по трубе 10 за борт.

Питательная морская вода поступает в испаритель и движется внутри трубок снизу вверх. Неиспарившийся рассол стекает в отводную трубу в центре пучка труб испарителя и откачивается эжектором. Эжектор, постоянно удаляя из установки рассол и паровоздушную смесь из конденсатора, поддерживает

низкой давление в установке, что необходимо для работы ВОУ.

В качестве греющей среды в установке используется горячая пресная вода из системы охлаждения судовых двигателей. По трубам 3 греющая вода поступает в испаритель и уходит из него. Внутри испарителя она движется в межтрубном пространстве. При низкой температуре греющей воды предусмотрен подвод 5 греющего пара от вспомогательного котла в испаритель и отвод конденсата по трубе

4.

Установка оснащается набором контрольно-измерительных приборов. Предусмотрены термометры на патрубках греющей воды на входе и выходе из испарителя и охлаждающей воды на выходе из конденсатора. Для измерения разрежения в установке имеется вакуумметр, для измерения давления нагнетания дистиллятного насоса 14 – мановакуумметр и для измерения давления рабочей воды эжектора – манометр. Соленость дистиллята автоматически контролируется соленомером.

Особенности эксплуатации судовой водоопреснительной установки вакуумного типа

Основные правила эксплуатации, общие для всех водоопреснительных установок вакуумного типа, изложены в других нормативных документах. Более конкретные указания приводятся в технической документации к установкам.

Типовая процедура подготовки и ввода в работу ВОУ состоит в следующем:

- произвести осмотр элементов установки: теплообменных аппаратов, обслуживающих механизмов, контрольно-измерительных приборов и пр.;

- наполнить испаритель питательной водой до рабочего уровня, выпуская при этом воздух через воздушный кран;

- обеспечить подачу охлаждающей воды на конденсатор установки;

- включить эжектор (вакуум-насос) и убедиться в наличии надлежащего вакуума;

- слегка приоткрыть клапан греющей воды (пара) и пустить рассольный насос; одновременно обеспечить подачу питательной воды в испаритель;

- после появления дистиллята в указательном стекле конденсатора вторичного пара пустить дистиллятный насос;

Рисунок 1.1 – Принципиальная схема вакуумной водоопреснительной установки

- проверяя качество дистиллята, постепенно увеличить открытие клапанов греющей среды для обеспечения необходимой производительности установки и установить нормальное питание;

- проверить работу средств автоматизации установки.

Во время работы установки необходимо периодически проверять уровень воды в испарителе и конденсаторе, значение разряжения (вакуума) в испарителе, работу насосов, производительность испарителя, исправность систем защиты от засоления дистиллята. При снижении производительности ВОУ более чем на 20% от нормальной принимать меры для очистки нагревательных элементов.

Водный режим испарителя должен поддерживаться в соответствии с рекомендациями инструкций завода-изготовителя или судовладельца. Необходимо периодически проверять общее солесодержание (или плотность) рассола, общую жесткость и солесодержание хлоридов в дистилляте с помощью судовой лаборатории, сравнивая последнее с показаниями солемера.

Вывод из работы ВОУ осуществляется в обратной последовательности. Далее следует осушить конденсатор, удалить рассол, закрыть все клапаны, произвести осмотр арматуры и трубопроводов, выключить питание на приборы автоматики, аварийно-предупредительной сигнализации и защиты.

Качество дистиллята (т.е. его соленость) зависит в основном от влажности вторичного пара и солености рассола.

Производительность установки зависит в основном от разности температур греющей среды и вторичного пара. Повышенная производительность ВОУ приводит к снижению качества дистиллята и наоборот.

При эксплуатации необходимо строго соблюдать технику безопасности.

Укажем некоторые возможные причины характерных неисправностей в работе ВОУ.

Причинами повышения солености дистиллята могут быть: повышение производительности ВОУ; слишком интенсивное испарение; повышенная температура греющей среды или чрезмерное разряжение в установке; эжектор не удаляет достаточного количества рассола из испарителя; высокий уровень рассола в испарителе; повышенная соленость рассола; подсос забортной воды через не плотности конденсатора и другие.

Причинами падения производительности ВОУ могут быть: недостаточный подвод тепла в испаритель; образование накипи в испарителе; образование воздушных мешков в полости греющей воды в испарителе; недостаточный расход питательной воды; пониженный уровень рассола в испарителе; недостаточно глубокое разряжение в ВОУ и другие.

Причинами недостаточного разряжения (повышенного давления) вторичного пара в установке могут быть: не плотности во фланцевых соединениях и сальниках; недостаточный расход охлаждающей воды через конденсатор или ее повышенная начальная температура; засорение труб конденсатора; недостаточно интенсивное удаление дистиллята из конденсатора; низкое давление рабочей воды перед эжектором; износ сопел эжектора; повышенный износ сальников насосов; скопление воздуха в трубах охлаждающей воды конденсатора и другие.

Отметим, что приведенные особенности эксплуатации являются основными и не исчерпывают всего комплекса правил и требований.

Вопросы для самоконтроля

1. Приведите классификацию судовых водоопреснительных установок.

2. Назовите показатели качества воды.

3. Поясните физический принцип опреснения морской воды.

4. Что обычно используется в качестве греющей среды в испарителе и охлаждающей среды в конденсаторе?

5. С какой целью и каким образом в установке поддерживается пониженное давление(разряжение)?

6. Перечислите контрольно-измерительные приборы, обычно применяемые в ВОУ.

7. Каким образом обеспечивается кипение рассола при пониженной температуре?

8. Порядок подготовки и ввода в работу ВОУ.

9. Что такое накипь? Способы снижения накипи образования и ее удаления.

Раздел 2 ПАЛУБНЫЕ МЕХАНИЗМЫ

Рулевое устройство предназначено для обеспечения маневрирования судна и удержания его на курсе. Рулевые механизмы должны обеспечивать безопасную и эффективную работу рулевого устройства.

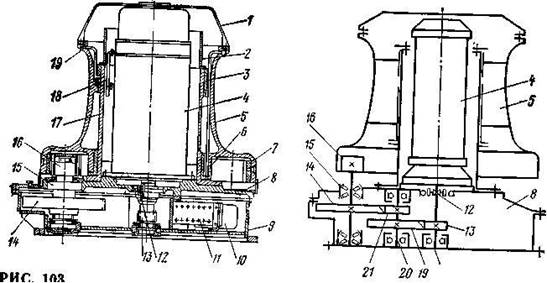

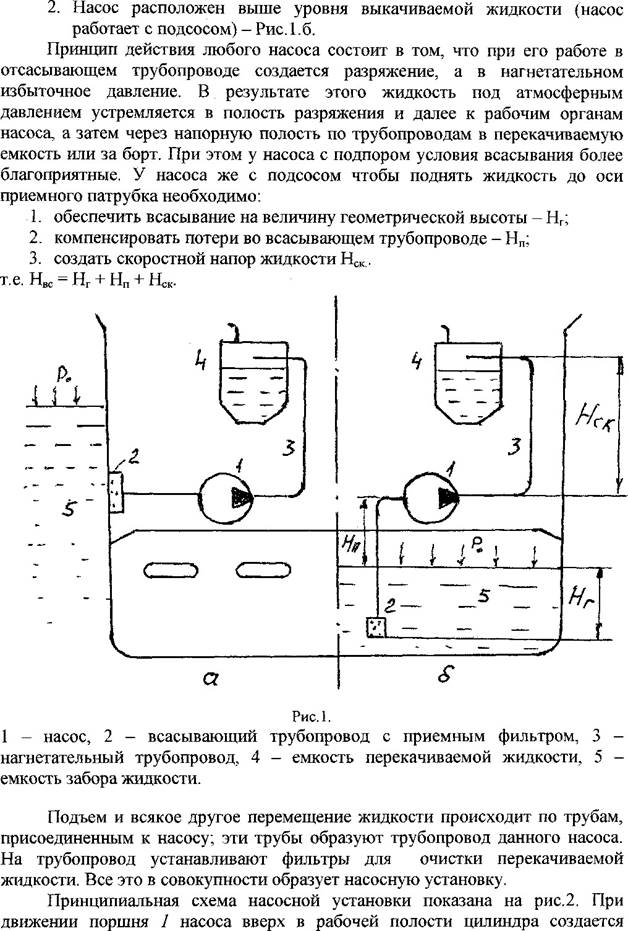

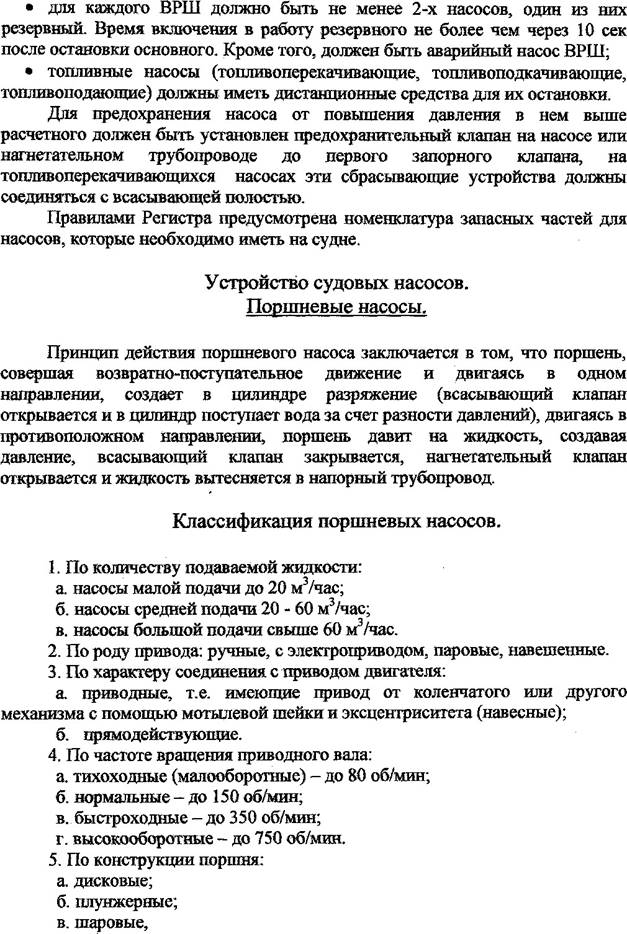

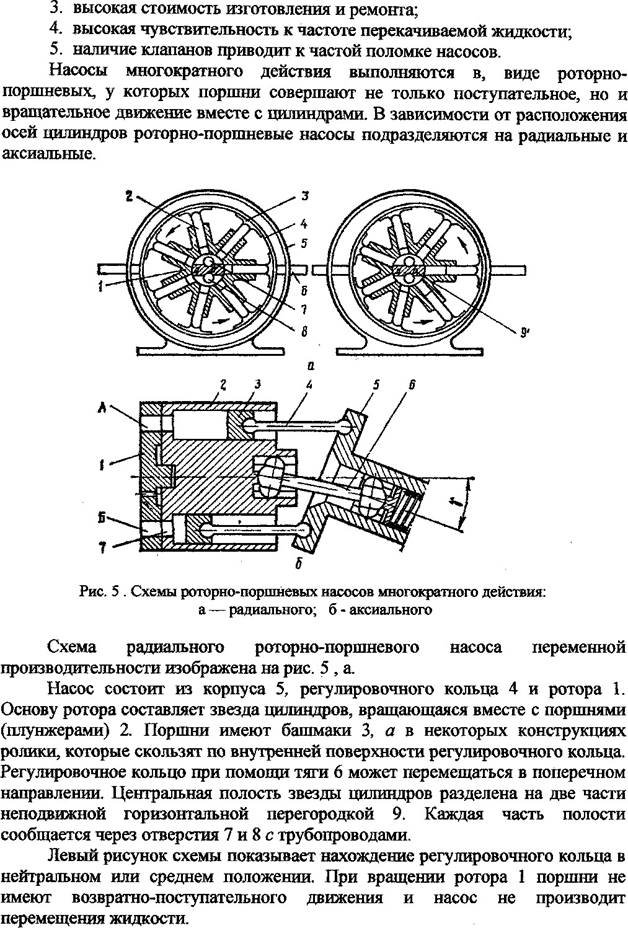

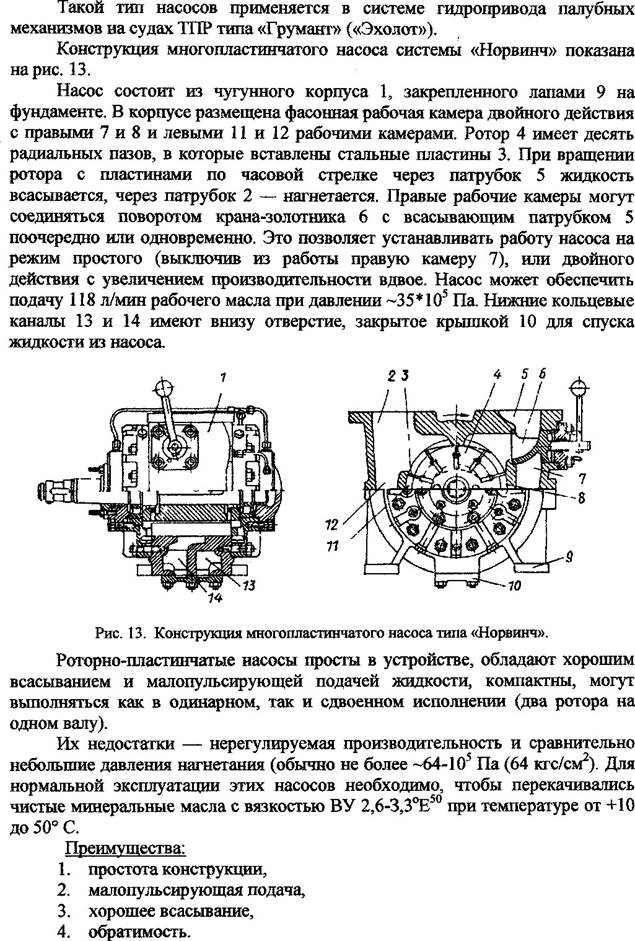

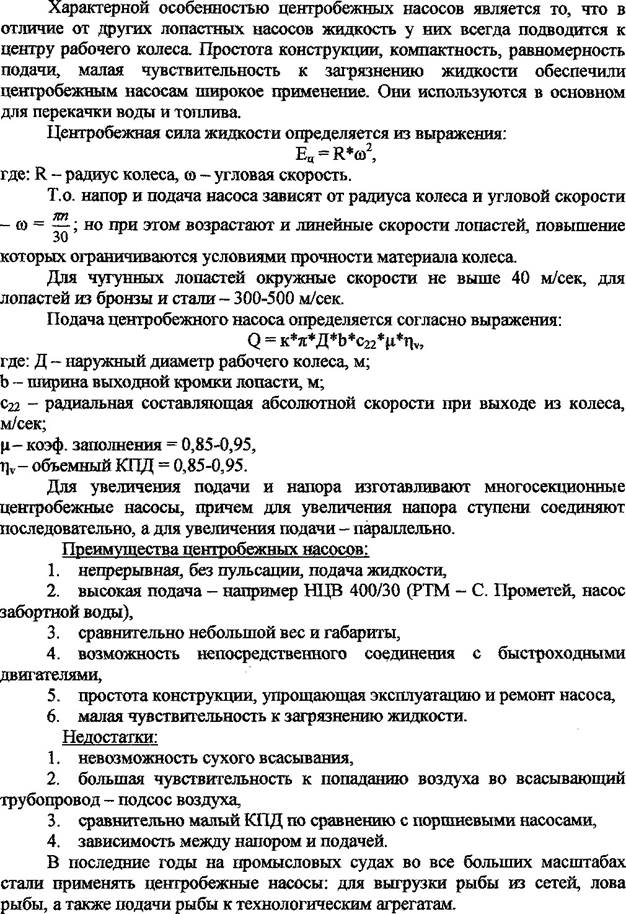

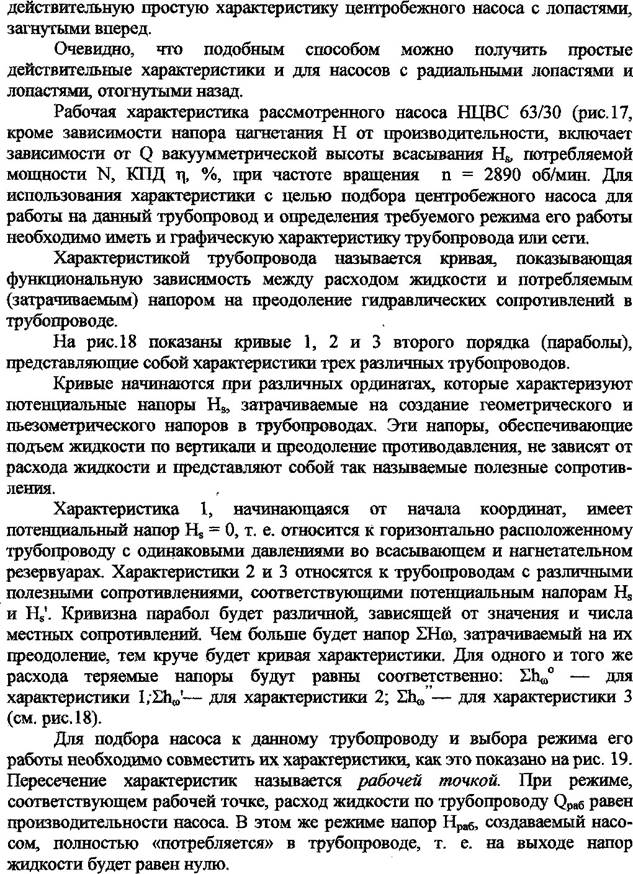

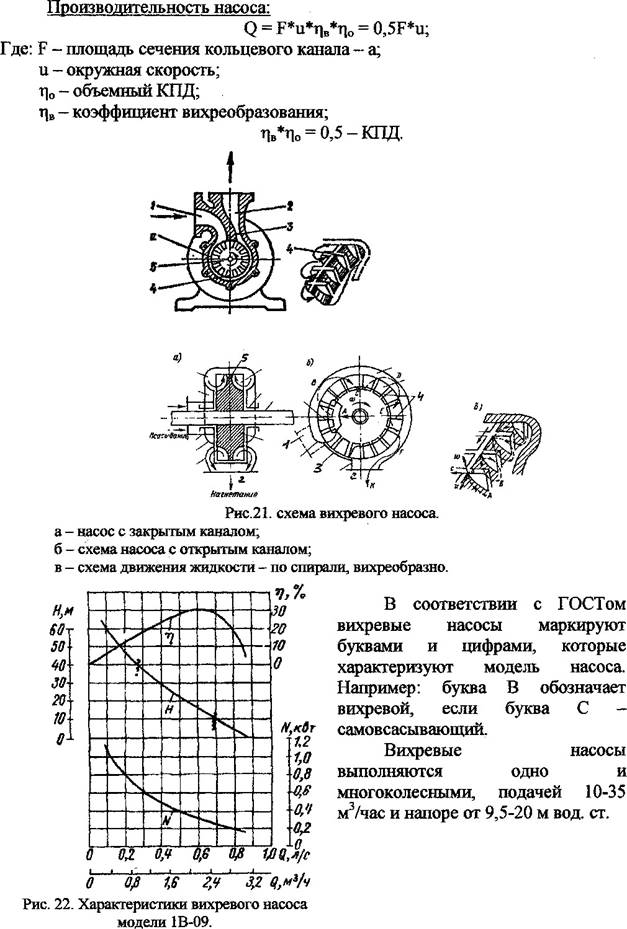

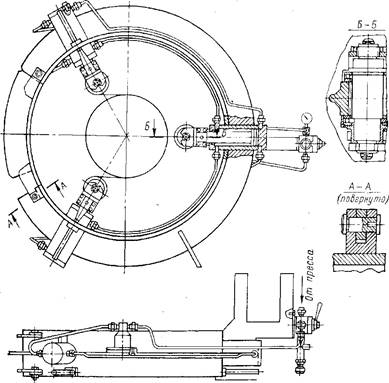

Рулевое устройство судна состоит из 4-х основных частей (Рис.2).

1 - баллер; 2 - румпель; 3 - ползун; 4 - гидропоршни; 5 - гидроцилиндры; 6 - ограничитель расхода; 7 - предохранительный клапан; 8 - гидрозамок; 9 - золотник; 10 - сервопривод; 11 - фильтр мала; 12 - насос; 13 - аварийный привод; 14 - насос вспомогательного привода; 15 - насос основного привода; 16 - гидрозамок вспомогательного привода; 17 - штурвал; 18 - цистерна масла; 19 - тумба рулевого привода; 20 - клапаны вспомогательного привода; 21 - клапаны основного привода; 22 - тяги; 23 - рукоятка переключения; 24 - планка с разбивкой; 25 - указатель положения руля; 26 - ползун; 27 - конечные выключатели; 28 - приборы контроля; 29 - байпасный клапан; 30 - цистерна запасного масла; 31 - привод основного насоса; 32 - привод запасного насоса; 32 - привод запасного насоса; 33 - упоры конечных выключателей; 34 - клапан наполнения цистерны; 35 - клапаны насоса основного привода; 36 - клапаны насоса вспомогательного привода; 37 - приёмный клапан насоса.

Руль воспринимает давление воды и изменяет направление движения судна.

Рулевой привод поз. 2, 3 ,4, 5 связывает руль с рулевой машиной и передает вращающий момент для поворота баллера.

Рулевая машина обеспечивает работу рулевого привода - это шестеренный насос постоянной производительности с системой, арматурой, золотником, сервоприводом, цистерной с маслом, контрольно-измерительными приборами (поз.

14, 15, 16, 17, 19, 23).

Требования морского регистра судоходства к рулевому устройству

Рулевое устройство, или устройство с поворотной насадкой, должно иметь два привода: главный и вспомогательный.

При действии главного рулевого привода рулевое устройство должно обеспечить маневрирование судна с перекладкой полностью погруженного руля (насадки) с борта на борт при максимальной скорости переднего хода; при этом время перекладки руля (насадки) с 35° одного борта на 30° другого борта не должно превышать 28с.

Вспомогательный рулевой привод должен обеспечивать маневрирование судна с перекладкой полностью погруженного руля (насадки) с борта на борт при скорости переднего хода, равной 1/2 максимальной скорости судна, но не менее 7 уз.; при этом время перекладки руля (насадки) с 15° одного борта на 15° другого борта не должно превышать 60с.

Рисунок 2 – Рулевая машина Вспомогательного привода не требуется, если главный рулевой привод состоит из двух независимо действующих агрегатов, каждый из которых удовлетворяет требованиям к главному приводу. Двигатели рулевых приводов должны допускать их перегрузку по моменту не менее 1,5 расчетного момента в течение 1мин.

Вспомогательный ручной привод должен быть самотормозящим или иметь стопорное устройство. Он должен обеспечить требования к нему при работе не более четырех человек с усилием на рукоятках штурвала не более 160 Н на каждого работающего.

Конструкция приводов должна обеспечивать переход с основного рулевого привода на запасной за время не более 2 мин.

Рулевое устройство должно иметь тормоз или иное приспособление, обеспечивающее удержание руля в любом положении. На рулевом приводе должна быть шкала для определения действительного положения руля с ценой деления не более 1°.

Указатель положения руля должен быть в рулевой и в румпельной, причём точность указателя при положении руля должна быть:

Вопросы для самоконтроля

1. Классификация рулевых машин.

2. Поясните основы гидромеханики руля судна.

3. Требования Регистра к рулевым машинам.

4. Устройство электрических рулевых машин.

5. Устройство и схемы гидравлических рулевых машин (плунжерных и лопастных).

6. Особенности эксплуатации рулевых машин.

Якорные механизмы предназначены для отдачи якоря и якорной цепи при постановке судна на якорь; стопорения якорного каната при стоянке судна на якоре; снятия с якоря - подтягивания судна к якорю, выбирания цепи и якоря и втягивания якоря в клюз. Рабочим органом якорного механизма является цепной кулачковый барабан - звездочка.

В зависимости от расположения оси звездочки якорные механизмы делят на брашпили, у которых она расположена горизонтально, и шпили с вертикальным расположением оси звездочки. Наибольшее распространение получили брашпили, предназначенные для обслуживания цепей левого и правого бортов и выполнения швартовных операций. На крупнотоннажных судах стали применять по два полубрашпиля (брашпили с одной звездочкой) или якорно- швартовные лебедки, имеющие звездочку и швартовный барабан, смещенные к бортам, что удобно для судов с бульбовым носом.

Брашпили и полубрашпили размещены на палубе, что упрощает их обслуживание, осмотр и ремонт.

Шпиль предназначен для работы с одной цепью и обычно имеет швартовный барабан, который располагается на палубе, а привод - в помещении под палубой. Вертикальная ось барабана позволяет подводить к нему швартов с любой стороны.

Якорные механизмы обеспечивают безопасность плавания судна, поэтому по требованиям Регистра привод этого механизма должен обеспечить выбирание одной якорной цепи вместе с якорем со средней скоростью не менее 0,15 м/с (9 м/мин) при регламентированном тяговом усилии на звездочке в течение 30 мин без перерыва. Скорость втягивания якоря в клюз должна быть не более 0,12 м/с (7 м/мин). Для отрыва якоря от грунта привод в течение 2 мин должен создать на одной звездочке тяговое усилие не менее 1,5 расчетного. Якорные звездочки должны иметь разобщительные муфты и тормозы, обеспечивающие удержание цепи при усилии, равном 0,8 ее разрывной нагрузки. Усилие на рукоятке привода тормоза не должно превышать 740 Н. Якорные механизмы с несамоюрмозящейся передачей должны иметь автоматические тормоза, включающиеся при отключении или выходе из строя привода и создающие тормозной момент, соответствующий усилию в цепи на 30 % выше номинального. Угол охвата цепью звездочки брашпиля должен быть не менее 115°, а для шпиля - не менее 150°. Конструкция звездочки не должна допускать перескакивания звеньев через кулачки на всех режимах работы механизма. Приведенные напряжения в деталях механизма, которые могут возникать при разрывной нагрузке цепи, не должны превышать 0,95 предела текучести материала. При номинальном натяжении цепи эти напряжения не должны превышать 0,4лредела текучести.

В качестве привода якорных машин используются электродвигатели и гидропривод. Для сокращения стояночного времени некоторые механизмы приспособлены для частичной автоматизации якорно-швартовных операций. В

современных отечественных и зарубежных стандартах за определяющий параметр якорных механизмов принимают калибр якорной цепи - детали, непосредственно связанной с механизмом.

Операцию подтягивания и крепления судна к причалам называют швартовкой, а механизмы, предназначенные для выбирания швартовных тросов и подтягивания судна к причалу, называют швартовными. В качестве швартовных механизмов применяют швартовные шпили и швартовные лебедки.

На морских судах наибольшее распространение получили электрические швартовные шпили, применяют и шпили с гидроприводом. Различают шпили однопалубные, смонтированные на одной палубе, и двухпалубные шпили, у которых привод установлен на палубе, находящейся ниже палубы, на которой находится голова шпиля. Швартовные лебедки имеют электрический или гидравлический привод. Они бывают автоматическими и неавтоматическими простыми.

Правилами Регистра к швартовным механизмам предъявляются следующие основные требования.

Номинальное тяговое усилие механизма не должно превышать 1/3 разрывного усилия швартовного троса в целом, принятого по таблице Регистра. Привод должен обеспечивать непрерывное выбирание швартовного троса при этом усилии с номинальной скоростью в течение не менее 30 мин.

Скорость выбирания швартовного троса при номинальном тяговом усилии на первом слое навивки троса на барабан не должна превышать 0,3 м/с (18 м/мин).

Требования к приводу швартовных механизмов и прочности их узлов аналогичны требованиям к якорным механизмам.

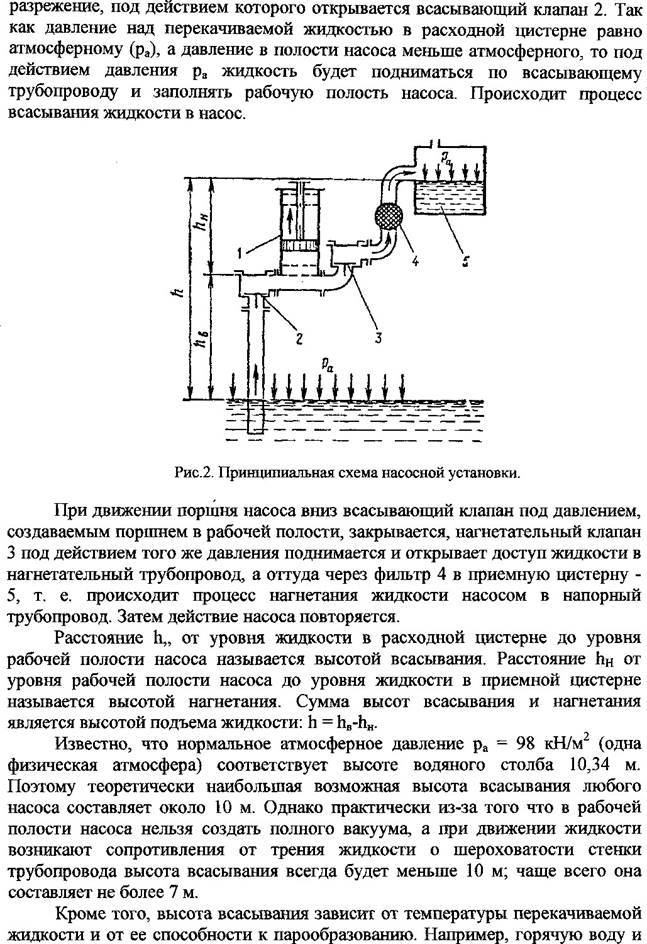

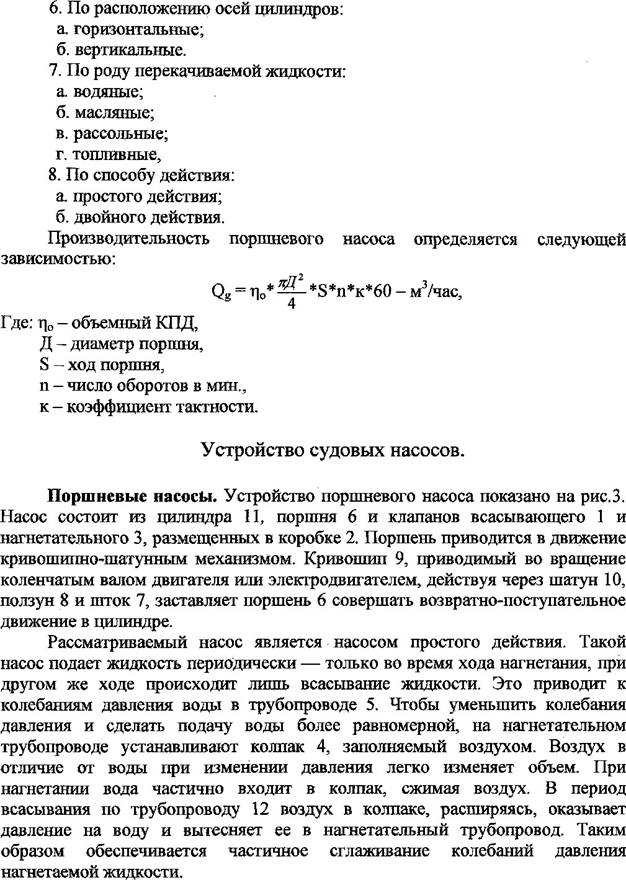

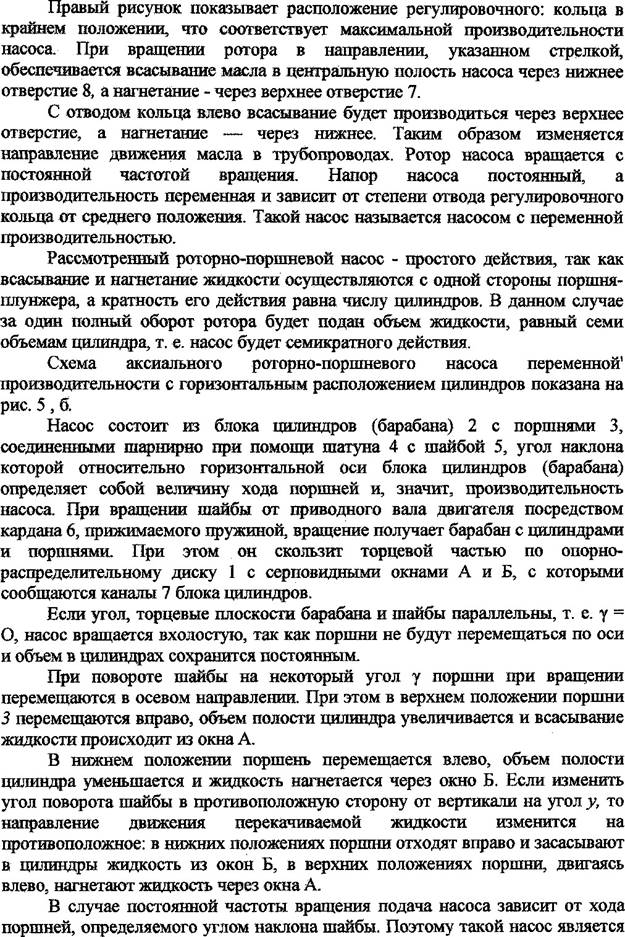

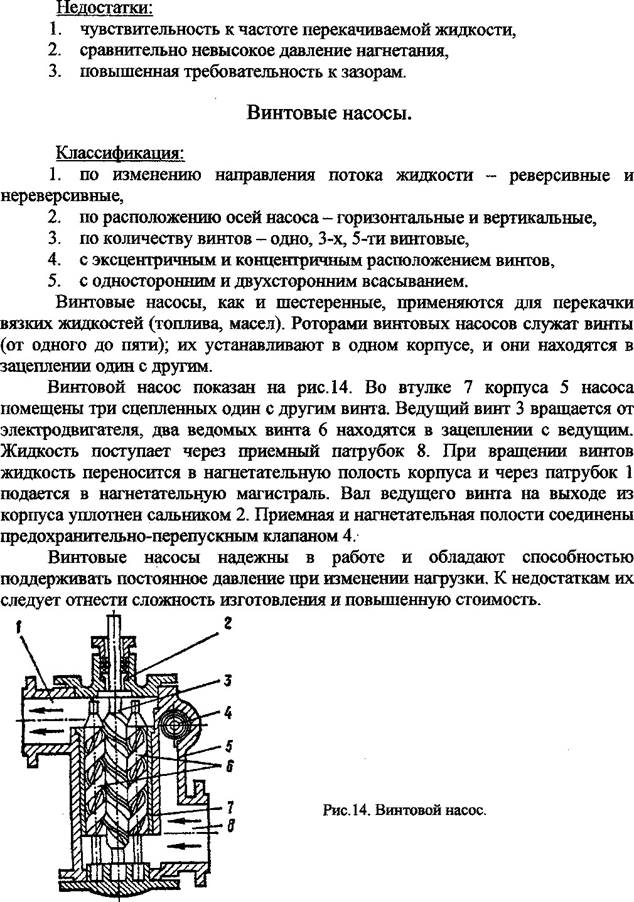

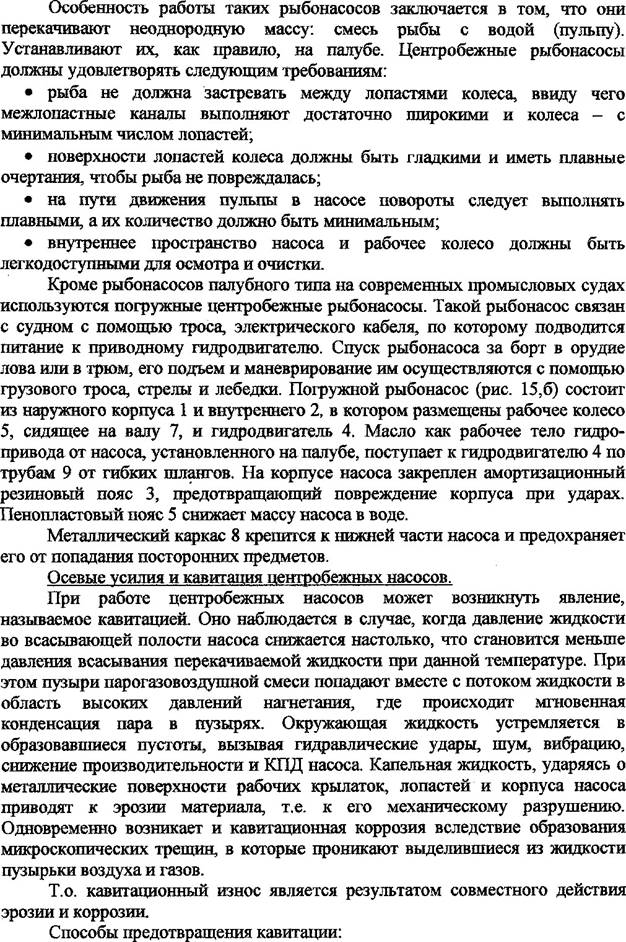

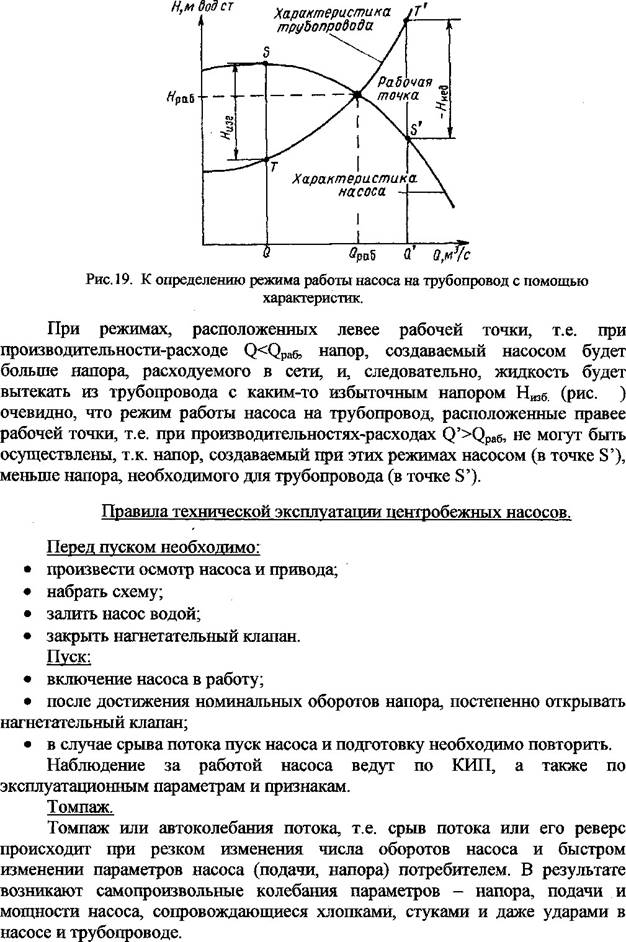

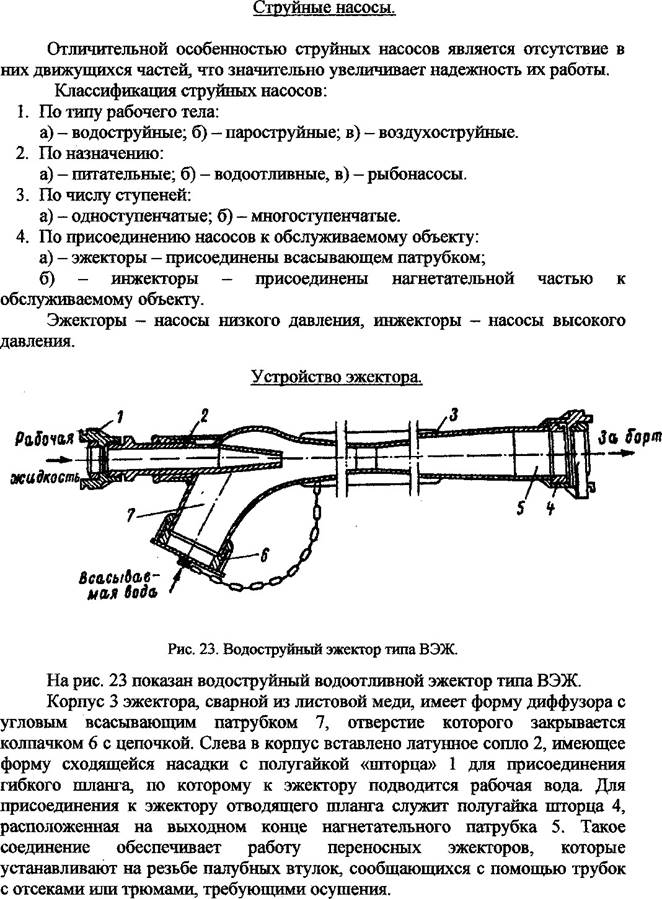

Самым распространенным швартовным механизмом на новых судах является безбаллерный электрический шпиль. На рис.3показаны кинематическая схема и общий вид шпиля типа Ш5, установленного на судах типа БАТ.

Рисунок 3 – Кинематическая схема и общий вид шпиля типа Ш5 Основанием шпилю служит сварной корпус 9 редуктора, на крышке 8 которого крепится

электродвигатель 4 с дисковым тормозом. Стальной литой швартовный барабан 5

свободно вращается на стакане 17, закрепленном на крышке 8. Радиальные усилия на барабане воспринимаются бронзовой втулкой 3 стакана, а ступица барабана опирается на бронзовые секторы 6.

Барабан 5 закрыт крышкой 1 с отверстием для заливки смазки. Подъем барабана ограничен фланцем маслосборника 2. В основание барабана 5 запрессован зубчатый венец 7, который вращается шестерней 16 вала, имеющего зубчатое колесо 14. Вал-шестерня 16 уложен на роликоподшипниках

15. Колесо 14 вращается шестерней 21, насаженной вместе с колесом 19 на вал 20, уложенный на шарикоподшипниках. Колесо 19 вращается шестерней 13 вала, который зубчатой муфтой 12 соединен с валом электродвигателя4.

Лючки 10 служат для осмотра передач и обслуживания клеммной панели 11. Масло для смазки шестерен и подшипников редуктора заливается в его корпус. Опоры барабана и открытую грузовую передачу смазывают густой смазкой через масленки 19. Конденсат из полостей электродвигателя удаляют через 17 и трубки

18, а от клеммной панели - через отверстие с пробкой.

Вопросы для самоконтроля

1. Устройство и схемы якорных и швартовных механизмов

2. Какие требования Регистра к якорным механизмам?

3. Какие требования Регистра к швартовным механизмам?

4. Какова эксплуатация якорных и швартовных механизмов?

Грузовые устройства промысловых судов предназначены для перегрузочных операций в море и порту, выполнения вспомогательных работ с орудиями лова, постановки и снятия кранцевой защиты и пересадки людей с судна на судно. Перегрузочные операции в открытом море характеризуются высокой интенсивностью, поэтому их вынуждены проводить на волнении, при ветре и качке судна. Для этих условий наиболее приемлемыми оказываются устройства с грузовыми стрелами, которые получили широкое распространение на промысловых судах. Для выполнения грузовых операций такие устройства оснащены системой блоков и тросов, закрепленных вне стрелы на неподвижных судовых конструкциях - мачтах, колоннах, палубах и т. д. Чтобы сократить время на перегрузочные работы в море, из стреловых грузовых устройств судов создаются специальные перегрузочные комплексы, состав и оснастка которых зависят от размеров и общего расположения ошвартованных друг к другу судов, массы передаваемых грузов, волнения, ветра и т.п.

Морские суда некоторых типов оборудуются грузовыми устройствами с кранами. Краны в отличие от стрел не нуждаются в системе блоков и тросов, закрепленных на неподвижных судовых конструкциях. Их производительность выше, чем грузовых стрел. Однако из-за высокой стоимости и неудобства в работе, даже на небольшом волнении, краны на промысловых судах устанавливают крайне редко.

Большое распространение на промысловых судах получили грузовые устройства, предназначенные для перемещения грузов по судну: транспортеры, рольганги, лотки, элеваторы, тележки, тельферы и т. д.

Плавучие базы некоторых типов имеют специальные грузовые устройства для спуска и подъема на борт судов-ловцов. Наконец, на промысле находят использование бесконтактные способы передачи улова с добывающих судов на производственные рефрижераторы и плавучие базы.

Нормальная эксплуатация современного транспортного судна невозможна без подъемных механизмов, служащих для выполнения грузовых операций и обслуживающих промысловое, шлюпочное и другие устройства. Порты не всегда могут обеспечить своими средствами судовые погрузочно-разгрузочные работы, а рыбный промысел и его обслуживание неизбежно связаны с производством грузовых операций и перемещениями грузов на судне в открытом море. На промысловых судах все вспомогательные промысловые работы - выливка рыбы из орудий лова, смена промвооружения и др. - неизбежно связаны с использованием подъемных механизмов.

По конструктивному выполнению судовые подъемные механизмы можно разделить на три основные группы лебедки, краны и подъемники

Судовые лебедки по назначению разделяют на грузовые и специальные. К последним относятся шлюпочные, буксирные, топенантные и другие лебедки. В зависимости от типа привода лебедки бывают паровыми, электрическими и гидравлическими.

Судовые подъемные краны подразделяются на стреловые, поворотные и козловые, получившие в последнее время распространение на контейнеровозах По роду привода краны делятся на электрические и гидравлические.

К группе подъемников относятся лифты и элеваторы Лифты подразделяются на пассажирские, грузовые и грузопассажирские Подъемники имеют

преимущественно электрический привод

Грузоподъемные устройства грузоподъемностью 10 кН и более, предназначенные для погрузки, выгрузки или перемещения груза на судне, подлежат надзору Регистра и проходят ежегодный осмотр Направление движения органов управления грузоподъемными механизмами должно соответствовать движению груза вращение маховика по часовой стрелке соответствует подъему груза, подъему стрелы и повороту вправо, перемещение вертикального рычага на себя или горизонтально вверх - подъему груза или подъему стрелы, перемещение рычага вправо - повороту вправо Органы управления должны иметь обозначения, фиксироваться в нулевом положении и надежно стопориться

Механизмы с гидроприводом должны иметь устройство, исключающее падение груза или самопроизвольное движение стрелы или крана при падении давления в гидросистеме Опускание груза или стрелы должно быть возможно только приводом. Каждый грузоподъемный механизм должен иметь тормоз, обеспечивающий торможение с запасом, который у грузовых и топенантных лебедок должен быть не менее 50 %. У кранов запас должен быть не менее 50% у механизмов подъема груза и не менее 100%- у механизмов подъема стрелы у механизмов поворота запаса может и не быть. Усилие на рукоятке тормоза не должно превышать 160 Н, а на педали - 310 Н. Для тормозов, регулярно применяемых при обычном режиме, эти усилия должны быть уменьшены, по

крайней мере, в 2 раза

Краны и подъемники с электрическим приводом должны иметь концевые, выключатели для автоматической остановки механизмов в их крайних положениях.

Проверка обеспечения безопасности эксплуатации грузоподъемных механизмов производится испытаниями и освидетельствованиями. Перед вводом в эксплуатацию все краны, подъемники и стрелы с лебедками должны испытываться пробной нагрузкой, превышающей на 25 % при грузоподъемности менее 200 кН, 50 кН при грузоподъемности от 200 до 500 кН и на 10 % при большей

грузоподъемности

Надзору Регистра подлежат судовые электроприводные пассажирские и грузовые лифты грузоподъемностью 2,5 кН и более, движение которых

осуществляется с помощью тросов ее скоростью подъема и спуска не более 1 м/с

Вопросы для самоконтроля

1. Приведите классификацию судовых ПТМ.

2. какие требования Регистра к судовых ПТМ.

3. Схемы грузовых и специальных лебёдок.

4. Схемы судовые поворотных кранов.

5. Особенности испытаний и освидетельствования судовых ПТМ.

Современные судовые системы представляют собой сложный комплекс оборудования, состоящий из различных взаимосвязанных технических средств

- специализированных трубопроводов, механизмов, аппаратов, приборов и устройств, предназначенных для обеспечения эксплуатации и условий обитаемости судна.

Судовые системы служат для: приема и удаления водяного балласта, осушения отсеков судна от скапливающейся воды, снабжения питьевой и мытьевой водой, удаления фекальных и зачистных вод, приёма, выгрузки и подогрева жидких грузов, распределения грузов по танкам, поддержания необходимых параметров воздуха в жилых и грузовых помещениях, снабжения судовых энергетических установок (СЭУ) и вспомогательных механизмов топливом, маслом, воздухом и паром.

Разнообразие функций, выполняемых судовыми системами, обусловливает их конструктивные формы и использование механического оборудования.

В состав судовых систем входят:

- трубопроводы, представляющие собой совокупность труб, присоединительной, разветвляющей, регулирующей и прочей арматуры (для регулирования переключений системы или её отдельных участков);

- механизмы (насосы, вентиляторы, компрессоры), обеспечивающие перемещение рабочей среды по трубопроводам;

- емкости (цистерны, баллоны) для хранения жидкостей и газов;

- теплообменные аппараты (подогреватели, охладители, конденсаторы, испарители), служащие для изменения параметров или состояния рабочей среды; - механические средства управления системой и контроля за ее работой.

Обеспечение наибольшей безопасности плавания судна, создание нормальных условий быта и труда экипажа во многом зависят от совершенства и надежности работы судовых систем. Поэтому при постройке судов предусматривается конструктивное усовершенствование систем с целью повышения эффективности их действия и снижения времени на обслуживание.

Повышения качества и долговечности технических средств достигают путем: внедрения средств автоматизации управления и контроля за работой систем; рационального расположения и прокладки трасс трубопроводов; использования новых механизмов; внедрения мероприятий по ремонтопригодности систем; использования высококачественных и коррозионностойких материалов и защитных покрытий; внедрения передовой технологии изготовления и монтажа систем и улучшения их технической эксплуатации.

Системы СЭУ должны обеспечивать: наименьшее сопротивление рабочей среды и наибольшую долговечность и надежность работы.

Материалы, применяемые для изготовления или ремонта судовых систем и установок, должны выдерживать давление и температуру, при которых эксплуатируется трубопровод.

К современному судну в процессе его эксплуатации предъявляется большое число требований, основными из которых являются обеспечение плавучести, мореходности, живучести, остойчивости, пожарной безопасности, обитаемости, защиты грузов.

Для обеспечения этих требований в корпусе судна устанавливают различные устройства, часть которых выполняется в виде трубопроводов снабженных гидравлическими механизмами. Комплекс судового оборудования, со стоящий из трубопроводов, гидравлических механизмов, приборов, аппаратов и разного рода потребителей, выполняющих одну или несколько функций по обеспечению нормальной эксплуатации судна, называется судовой системой.

В связи с тем, что количество судовых систем велико и их функции многообразны, для упрощения проектирования, постройки и эксплуатации принято классифицировать их по определенным принципам. Наиболее часто прибегают к двум следующим принципам классификации: по роду рабочей среды, перемещаемой по трубопроводам судовых систем, и по однородности выполняемых системами функций. В соответствии с первым принципом все судовые системы можно разделить на водо-, газо-, воздухо-, нефте-, топливо-, маслопроводы и т. п.

Такая классификация удобна для производства гидравлических расчетов, с помощью которых определяются параметры рабочей среды и основные характеристики трубопроводов.

Согласно второму принципу судовые системы разделяются на следующие группы: 1) системы трюмные, 2) балластные, 3) противопожарные, 4) системы микроклимата, 5) санитарные, 6) грузовые и обеспечивающие системы на нефтеналивных судах, 7) системы сжатого воздуха, 8) разные системы.

Трюмные системы удаляют за борт воду из отсеков и тем самым обеспечивают поддержание заданной плавучести судна в процессе нормальной эксплуатации или в аварийных условиях. Основными системами, входящими в эту группу, являются осушительная, водоотливная, спасательная.

Осушительная система предназначена для удаления за борт воды, попавшей внутрь отсеков через неплотности сварных швов наружной обшивки корпуса, за счет отпотевания наружной обшивки, вследствие конденсации паров воды из воздуха, при мытье палуб и др.

Водоотливные системы служат для удаления из отсеков за борт больших масс воды в случае пробоины подводной части судна. Эти системы являются одним из активных средств борьбы за живучесть судна.

Спасательные системы предназначены для удаления больших масс воды из отсеков потерпевших аварию и затонувших судов. Системы устанавливают на специальных судах-спасателях и ледоколах. Они осуществляют прием забортной воды, перекачку ее по судну и удаление водяного балласта за борт и тем самым обеспечивают изменение посадки, остойчивости, мореходности, ходкости, обитаемости и других характеристик судна. В эту группу объединены системы погружения и всплытия, замещения переменных грузов, креновая, дифферентная и балластная.

Системы погружения и всплытия предназначены для изменения глубины погружения плавучих доков, аварийно-спасательных понтонов и других сооружений.

Системы замещения переменных грузов служат для поддержания постоянного плавучего объема на судах в процессе их эксплуатации.

Креновые системы обеспечивают наклон корпуса судна в поперечной плоскости, а дифферентные системы - в продольной плоскости с целью уменьшения или создания крена и дифферента.

Балластные системы предназначены для обеспечения нормальной эксплуатации транспортных судов, в частности для изменения посадки (крена, дифферента, осадки) порожнего судна и метацентрической высоты судна с грузом.

Основным назначением противопожарных систем является обнаружение и уничтожение пожара на судах. Их обычно подразделяют на две следующие подгруппы: системы пожарной сигнализации; противопожарные локализационные системы. К первой подгруппе относятся системы ручной, полуавтоматической и автоматической сигнализации. В функции второй подгруппы входит уничтожение очага пожара на судне. В зависимости от принципа тушения пожара системы разделяются на следующие виды:

- охлаждающие очаг пожара;

- изолирующие реагирующие вещества от зоны горения; - разбавляющие реагирующие вещества в зоне горения; - осуществляющие химическое торможение реакции горения.

В каждый из указанных видов входит несколько систем, различающихся рабочей средой, которая воздействует на очаг пожара.

Система микроклимата обеспечивает нормальную обитаемость путем соответствующей обработки воздуха в судовых помещениях. Она подразделяется на несколько видов в зависимости от параметров и характеристик обрабатываемого воздуха.

Системы вентиляции предназначены поддерживать определенный состав воздуха в судовых помещениях путем замены его забортным.

Системы отопления служат для восполнения потери тепла в судовых помещениях путем подачи в них различных теплоносителей, которые неконтактным или контактным путем нагревают воздух внутри помещения.

Системы охлаждения осуществляют подачу в судовые помещения различных хладоносителей, действующих неконтактным или контактным путем.

Системы осушения воздуха предназначены для поддержания влажности воздуха в судовых помещениях на определенном уровне с целью обеспечения сохранности грузов и уменьшения интенсивности коррозии корпуса судна.

Системы регенерации воздуха служат для поддержания нормального количественного состава воздуха в изолированных от внешней среды судовых помещениях.

Санитарные системы осуществляют подачу бытовой воды в помещения и удаление использованной воды за борт. Они разделяются на две группы:

- системы водоснабжения, которые обеспечивают подачу в судовые помещения воды пресной питьевой и мытьевой (холодной и горячей), а также забортной;

- системы канализации (фановая, сточная, система спускных труб и шпагатных отверстий), осуществляющие удаление использованной воды заборт,

Грузовые и обеспечивающие системы на нефтеналивных судах предназначены для приема с берега, распределения по грузовым цистернам и вы дачи за борт специального жидкого груза, а также для обеспечения его сохранности и нормальной эксплуатации грузовых систем.

Системы сжатого воздуха обеспечивают получение и подачу сжатого воздуха к различным потребителям. Сжатый воздух используется на судах в основном как энергоноситель - рабочая среда, имеющая определенную Удельную механическую энергию, которая может производить работу. В них входят системы воздуха низкого (р=0,1 МПа), среднего (р=0,1÷3 МПа) и высокого (р > 3 МПа) давления.

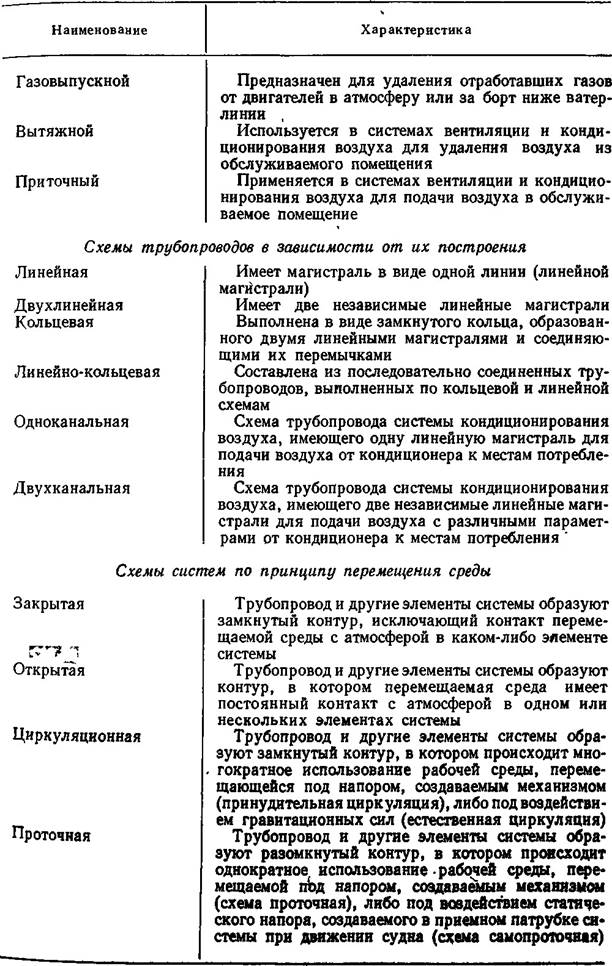

В группу разных систем объединены все виды специальных систем, выполняющих особые конкретные функции: например, система замера давления в трубопроводах, система замера уровня в судовых цистернах, система гидравлики. Кроме того, принята классификация схем систем и трубопроводов, которая приведена в табл. 1.

В каждую из рассмотренных судовых систем в основном входят следующие конструктивные элементы:

- трубопроводы, состоящие из труб и трубопроводимых элементов, предназначенных для канализации рабочей среды к потребителям или приемникам, расположенным в различных помещениях судна;

- соединительная арматура для соединения труб между собой, а также присоединения трубопроводных элементов к трубопроводу;

- арматура, предназначенная для управления работой системы путем перекрытия или открытия канала трубопровода, изменения давления рабочей среды или создания фазового перехода в рабочей среде;

- гидравлические механизмы, обеспечивающие перемещение рабочей среды по трубопроводам систем за счет передачей определенной механической энергии;

- аппараты и различные устройства для обработки рабочей среды или ее фазового состояния в процессе работы системы;

- контрольно-измерительные и сигнальные приборы, предназначенные для контроля за работой систем и параметров, определяющих состояние рабочей среды;

- цистерны и емкости для размещения и хранения рабочей среды, а также обеспечения функций, выполняемых системами;

- приводы управления (местного и дистанционного) арматурой и механизмами, приборами и аппаратами;

- подвески, кронштейны и фундаменты для крепления судовой системы к конструкциям корпуса судна.

Судовые системы представляют собой совокупность трубопроводов с механизмами, аппаратами, приборами и устройствами предназначенных для выполнения определенных функций обеспечения эксплуатации и условий обитаемости судов.

Еще на первых паровых судах применяли специальные трубопроводные устройства с насосами, с помощью которых осуществлялись откачивание из отсеков скапливающейся воды, тушение пожара забортной водой, подача пресной воды из цистерн в камбузы и каюты, а также вентилирование помещений. В дальнейшем эти трубопроводные устройства обособились от прочих судовых устройств и позднее получили название судовых систем.

Повышение требований к надежности средств пожаротушения и появление более эффективных огнегасящих веществ повлекло за собой применение на судах новых противопожарных систем. Создание комфортных микроклиматических условий в пассажирских каютах и постах управления в связи с увеличением дальности плавания судов привело к необходимости применения систем кондиционирования воздуха.

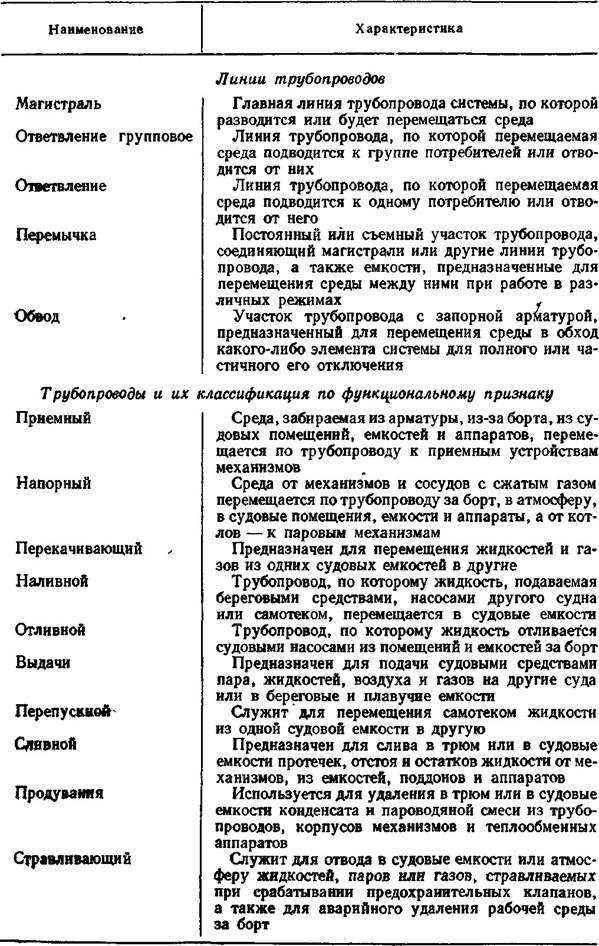

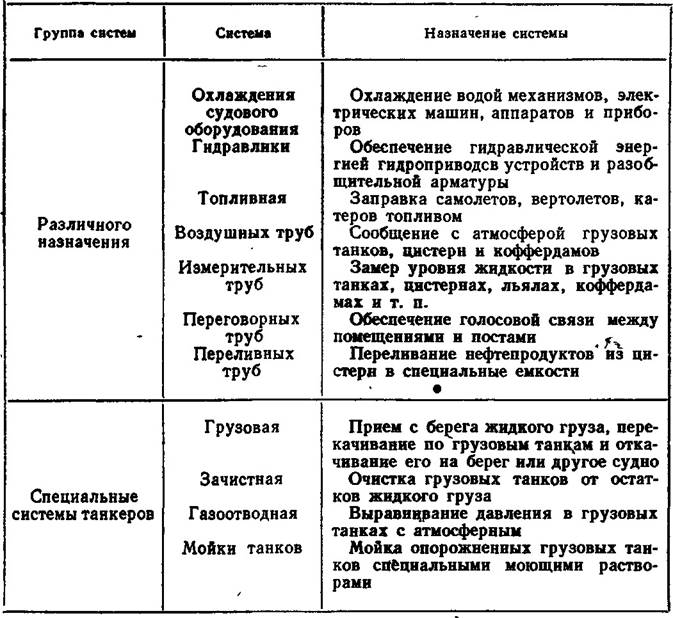

Таблица 1 – Классификация схем систем и трубопроводов

Продолжение табл. 1

Продолжение табл. 1

В связи с постройкой крупнотоннажных танкеров и стремлением к максимальному повышению их экономичности системы перекачивания нефтепродуктов стали предусматривать с более высокопроизводительными насосами и максимальной степенью автоматизации управления этими насосами.

Дальнейшее развитие судовых систем намечается в двух на правлениях: автоматизации их управления и применения новых материалов. Автоматизация позволит значительно сократить численность обслуживающего персонала, а использование новых материалов — повысить коррозионную стойкость трубопроводов и одновременно снизить их массу и габариты. Наибольший интерес представляет применение труб из титана, винипласта, полиэтилена и фторопласта, обладающих высокими антикоррозионными свойствами и значительно снижающими массу трубопровода по сравнению с обычными стальными трубами.

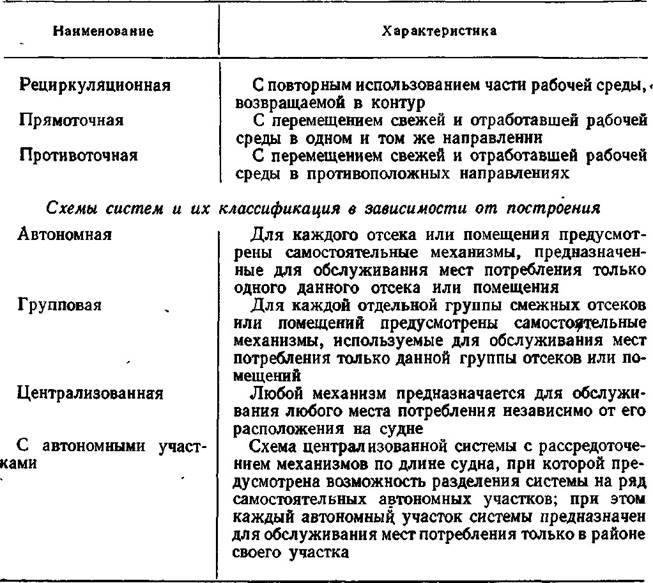

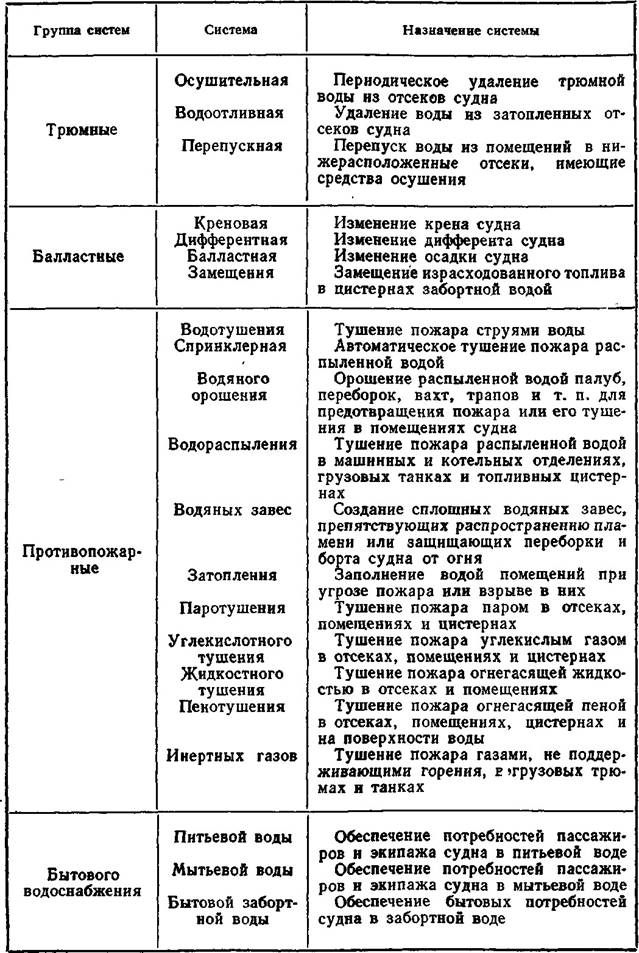

В зависимости от назначения и выполняемых функций судовые системы подразделяют на следующие группы: трюмные, балластные, противопожарные, бытового водоснабжения, отопления, вентиляции и др. Состав групп и назначение отдельных систем указаны в табл. 2.

Таблица 2 – Классификация судовых систем по назначению

Продолжение табл. 2

Продолжение табл. 2

Вопросы для самоконтроля

1. Схемы осушительной и балластной системы.

2. Схемы противопожарных систем.

3. Схема спринклерной системы.

4. Схемы систем вентиляции, кондиционирования и отопления.

5. Схема систем бытового водоснабжения источнофановая.

В период эксплуатации в корпус судна, как правило, проникает некоторое количество воды (через неплотности сварных и клепаных соединений швов наружной обшивки, при отпотевании в результате разности температур, через вентиляционные трубы и шахты, при мытье палуб, а также через неплотности соединений арматуры трубопроводов и систем), которая скапливается в отдельных помещениях, отсеках. Вода может подмочить перевозимые грузы, увеличить сырость в жилых и служебных помещениях. Она вызывает коррозию металлических деталей судна, разрушает отделку, изоляцию и покраску помещений, а в машинном или котельном отделениях нарушает нормальную эксплуатацию и обслуживание котлов, механизмов и другого оборудования. Поэтому трюмную воду по мере ее скопления необходимо удалять за борт. Для этого на судах существует осушительная система. На отечественных морских судах осушительную систему строят по централизованному принципу.

Система осушения состоит из гидравлических механизмов (насосов и эжекторов) и осушительного трубопровода с отводящими в осушаемые отсеки и помещения отростками, необходимой арматурой и измерительными приборами, контролирующими появление трюмной воды. Согласно Правилам Регистра Союза ССР каждое судно должно иметь не менее двух осушительных насосов с независимым механическим приводом. На судах с главными двигателями мощностью до 200 л. с.в качестве осушительных средств можно применять водоструйные эжекторы и ручные насосы. Количество ручных насосов выбирают в зависимости от размеров судна. Все осушительные насосы должны иметь необходимую производительность и высоту всасывания, достаточную для осушения наиболее отдаленного отсека.

Расположение насосов и распределительных коробок должно обеспечивать максимальную живучесть судна и удобное их обслуживание. Трубопровод осушительной системы следует совершенно изолировать от трубопроводов, предназначенных для приема и откачивания перевозимой на судне воды. Чтобы забортная вода и вода из разных водяных систем не попадала в систему питьевой воды, приемные клапаны распределительных коробок системы должны быть невозвратно-запорные, а в приемниках осушительных отростков невозвратные.

Приемники осушительных отростков нужно устанавливать так, чтобы осушать отсеки при прямом положении и при крене судна на 5 на любой борт. Приемники снабжаются легко разбирающимися сетками, доступными для их очистки. В сетках делают отверстия (диаметром 8—10 мм) общей площадью не менее тройного сечения трубы приемного отростка.

Диаметр труб приемных отростков осушительных систем определяют по следующим формулам:

для магистрали и отростков, непосредственно присоединяемых к насосу, при этом площадь сечения магистрального трубопровода должна быть не менее суммарной площади сечения двух наибольших приемных отростков клапанной коробки, к которой присоединен этот магистральный трубопровод;

Кроме сеток для защиты от попадания в насос посторонних предметов с откачиваемой водой, в осушительном трубопроводе имеются грязевые коробки (рис.

31).

На рис. 30, а изображена схема осушительной системы, выполненная по автономному принципу. Скопившаяся в отсеке вода засасывается через приемную сетку 1 и приемный трубопровод.

осушительным насосом 2 и подается через невозвратно-запорный клапан 3 за

борт.

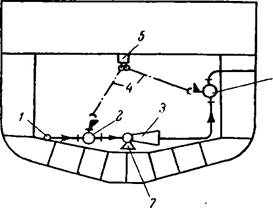

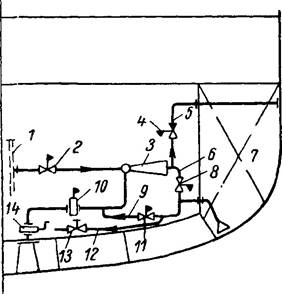

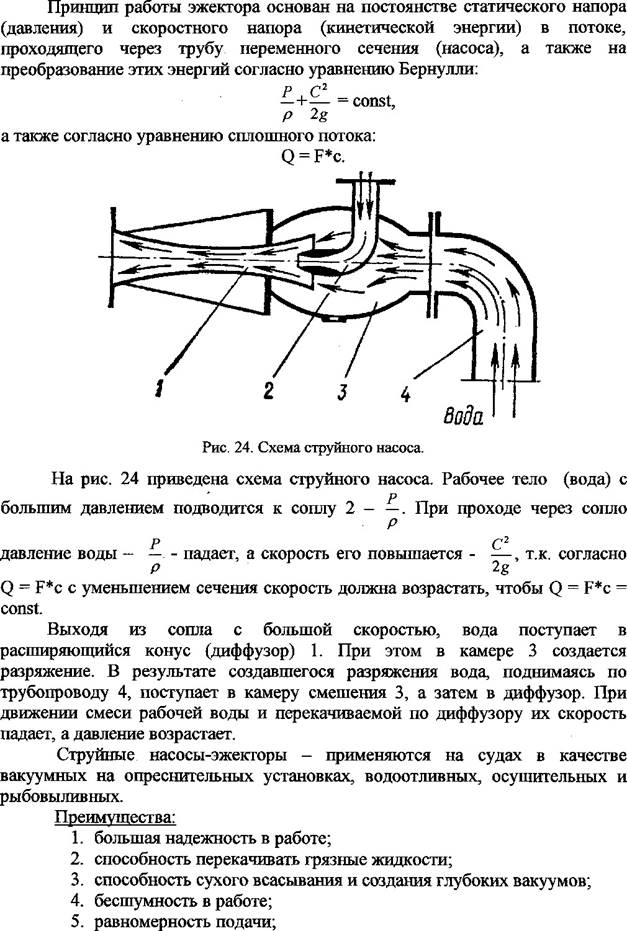

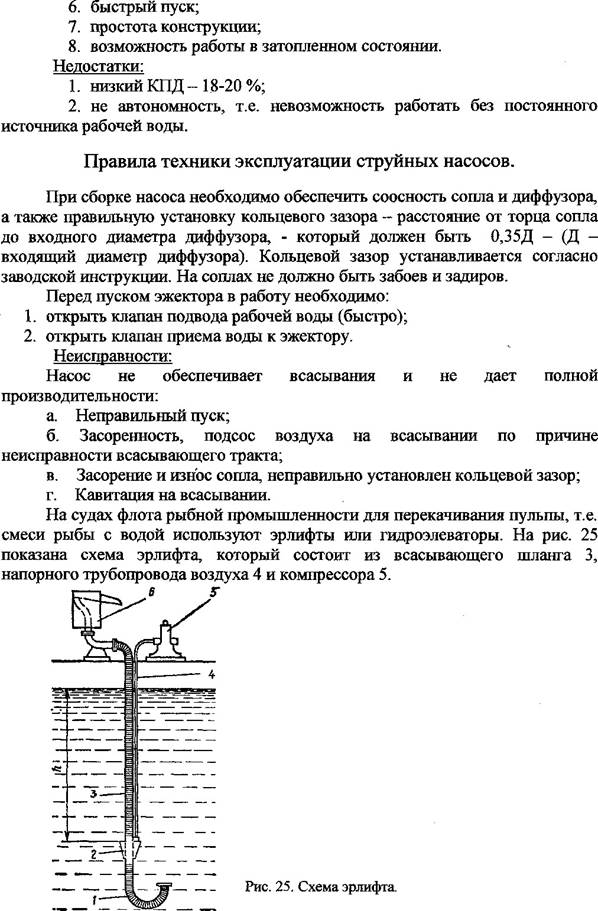

На рис.4 показана схема группового осушения отсеков. В каждом отсеке расположен приемник 1 с установленной на нем сеткой, который связан трубопроводом 2 с соответствующей распределительной клапанной коробкой 6. Коробки через клапан соединены с эжектором 5 невозвратно-запорным клапаном 4 и отливной трубой 3, выходящей за борт. Такой способ построения позволяет при помощи переключения клапанов осушать любой отсек судна.

Групповой принцип построения системы по сравнению с автономным более удобен, так как осушаемые отсеки в этом случае находятся в одинаковых условиях. Кроме того, управление системой сосредоточено в одном помещении. На коммерческих судах и судах с одним машинным отделением почти всегда применяется централизованный принцип осушения отсеков, а в остальных случаях - либо автономный, либо групповой.

В отсеки и помещения судна вода может попасть при аварии, например через пробоину, полученную при столкновении судна с плавающими предметами, льдами и другими судами, а также при посадке судна на мель. По сравнению с осушительной системой водоотливная предназначена для удаления из корпуса судна больших количеств воды, поэтому никаких специальных колодцев не делается, а приемники располагаются у настила второго дна.

Чтобы обеспечить непотопляемость судна при авариях (затопление одногодвух отсеков) и предотвратить распространение воды, которую невозможно откачать водоотливными средствами, судно разделяется водонепроницаемыми переборками. Лишь после заделки пробоины в корпусе судна воду можно откачать из затопленного отсека с помощью специальных водоотливных систем, а также насосов:

циркуляционных холодильников главных машин (на паровых судах); охлаждения забортной воды главных двигателей и эжекторов с рабочим

давлением воды не ниже 6—8 кгс/см2 (на теплоходах); перекачивающих нефтяных (на буксирах).

Во всех случаях к всасывающей магистрали насосов присоединяют приемные отростки с клапанами и сетками, подведенные в машинное и котельное отделения судна. Откачивать воду указанными средствами можно лишь с разрешения механика судна и в том случае, когда обычные средства осушения судна оказываются недостаточными.

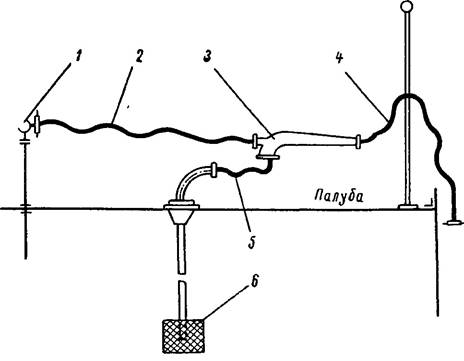

На рис. 5 показана схема водоотливной системы, построенная по автономному принципу. В каждом отсеке установлен свой отливной эжектор Зу получающий рабочую воду от напорной магистрали 1. Эжектор по всасывающей трубе, заканчивающейся приемником 7, забирает воду из отсека и отливает ее через нагнетательный трубопровод и невозвратно-запорный клапан за борт. Управление арматурой — клапанами 2 и 6 — осуществляется с помощью валикового привода 4 с палубы, на которой установлены втулки 5, соединенные посредством валиков с клапанами.

Рис. 5. Схема водоотливной системы с использованием водоводяных эжекторов.

Кроме штатных, постоянно смонтированных водоотливных средств, на судах применяют и переносные средства осушения отсеков в виде водоструйных эжекторов.

На рис. 6 дана схема установки переносного эжектора. К эжектору 3 присоединены три гибких резиновых шланга. Приемный шланг 5 присоединяется к палубной втулке трубопровода осушаемого отсека шлангом 2, соединенным с пожарным рожком 1; шланг 4 служит для отлива воды за борт

Рис. 6

(6 — приемная сетка). От пожарно-напорной магистрали подается рабочая вода. Трубопровод водоотливной системы выполняется из медных или медно-

никелевых труб диаметром 200—600 мм. Диаметр труб выбирают при условии, что скорость движения воды будет соответствовать 1,2—3 м/сек, а продолжительность осушения затопленного отсека 1,4—2 ч.

Спускная система предназначена для спуска воды, попавшей в помещения судна, не имеющие самостоятельных осушительных и водоотливных средств. Оборудовать каждое помещение осушительной и водоотливной системами невозможно, так как это загромоздит помещения трубопроводами, механизмами и арматурой. Потребуется большое количество дополнительных отливных отверстий в корпусе судна, что приведет к ослаблению прочности обшивки. Значительно возрастут затраты на постройку такого судна и эксплуатацию системы. Кроме того, в некоторых помещениях (таких, как радиорубки, электростанции, станции углекислотного и пенотушения, погреба и рефрижераторные трюмы) вообще невозможно установить осушительную или водоотливную систему ввиду большой насыщенности этих помещений агрегатами и аппаратурой.

Поэтому для спуска воды из помещений судна, не имеющих осушительных средств, необходимы специальные спускная или перепускная системы. Конструктивно эти системы являются совокупностью спускных труб и арматуры, с помощью которых вода отводится к местам, с которых она забирается приемниками водоотливной или осушительной системы.

Для наиболее полной осушки в самом низком месте осушаемого помещения устанавливают спускной клапан. Под палубой к тому месту, где установлен клапан, подводится спускная труба, по которой вода отводится к расположенному ниже сточному колодцу отсека, оборудованного средствами осушения.

Устройство указанных систем позволяет избежать прокладки длинных трубопроводов и установки большого количества отливных насосов.

В задачу креновой системы входит выравнивание крена, полученного в результате неправильной загрузки судна, поступления воды при аварии бортовых отсеков и неравномерного расходования из цистерн и отсеков запасов воды, топлива, масла, провизии и т. д.

При образовании крена ухудшаются мореходные качества судна, а также и условия обслуживания механизмов и устройств. Продолжительный крен отражается на самочувствии пассажиров и команды; ухудшается управляемость судном, возрастает сопротивление воды движению судна, уменьшается упор движителей. Однако для таких судов, как ледоколы, требуются особые устройства, обеспечивающие специальное накренение и раскачивание судна в поперечной плоскости для освобождения его корпуса в случае сжатия льдами и схода с мели. Известно, например, что ледоколы типа «Ермак» и современные ледоколы имеют специальные системы, которые обеспечивают раскачивание судна вокруг продольной оси, что позволяет судну сравнительно легко продвигаться среди льдов. Эти системы называются креновыми.

Креновая система должна сохранять заданные остойчивость и плавучесть, сохранять постоянный дифферент и использовать для размещения балласта имеющиеся на судах топливные, водяные, масляные и другие цистерны. Для размещения балласта креновой системы иногда применяют и используют специальные так называемые независимые цистерны. На ледоколах креновые цистерны обычно располагаются под верхней палубой у борта, а на остальных судах, оборудованных против креновой системой, ближе к днищу.

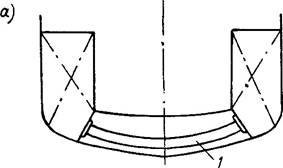

Рис. 7 Принципиальные схемы устройства противокреновых систем

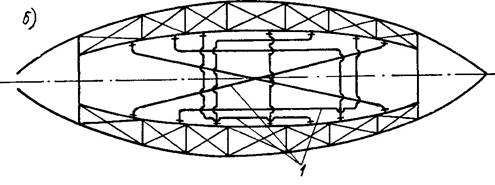

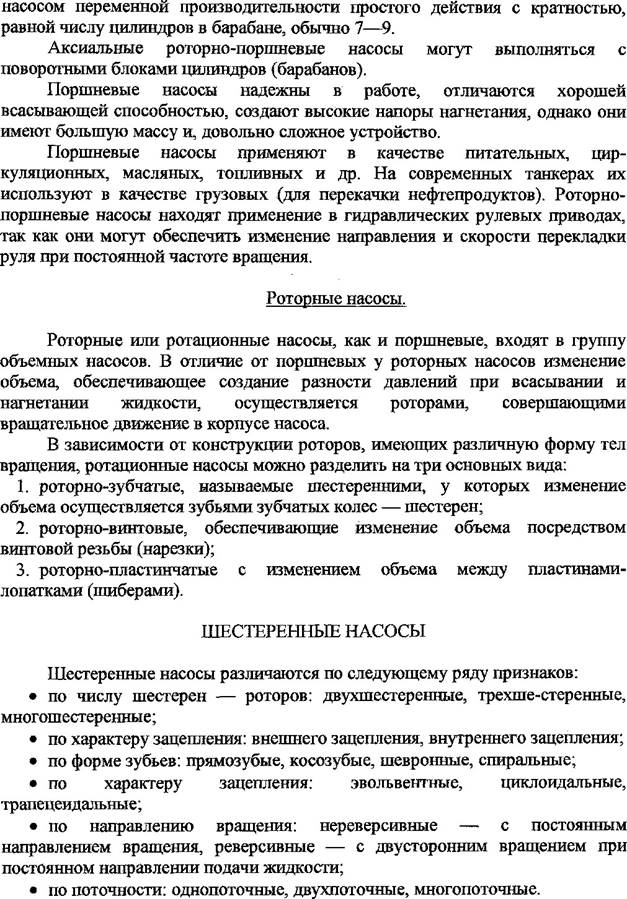

На рис. 7 показаны принципиальные схемы устройства противокреновых систем.

Предполагая, что емкость цистерн правого и левого бортов судна одинакова, соединим цистерны противоположных бортов поперечной трубой (рис. 7а). При затоплении отсека одного борта вода перепускной трубе 1 поступит автоматически в цистерну противоположного борта. Для такой конструкции противокреновой системы требуются трубы большого диаметра, чтобы затопить отсеки. Кроме того, в случае аварии отсеков, расположенных в оконечностях судна, выравнивание крена указанным способом вызовет удвоенный дифферент, который может привести к тому, что судно не сможет двигаться или даже опрокинется. Этот способ применим только в том случае, если цистерны расположены в средней части корпуса (они не мешают обслуживанию механизмов и устройств).

Рассмотрим схему, указанную на рис. 7б. Перепускные трубы 1 соединены с цистернами по диагонали, их центры тяжести находятся на одинаковом расстоянии от центра тяжести судна, что позволяет устранить крен без изменения дифферента. Эта противокреновая система также не нашла большого применения вследствие значительного загромождения отсеков трубами большого диаметра.

На рис. 8 дана схема противокреновой системы, выполненная по автономному принципу с использованием водоструйного эжектора. Такую схему можно использовать и для группы отсеков. Система обслуживается эжектором 3, который работает от напорной магистрали и принимает забортную воду через напорный трубопровод 1,

направляя ее в креновую цистерну 7. Балласт удаляется этим же эжектором по трубе 9 при закрытом клинкете 10 с отводом воды за борт по трубе 12 в отсек, из которого вода забирается осушительными средствами.

Преимущество рассмотренной противокреновой системы состоит, в том, что ее можно применить для искусственного раскачивания судна вокруг продольной оси, т. е. для судов ледового плавания и ледоколов. Неудобство использования этой схемы на ледоколе заключается в том, что необходимо переключать большое количество арматуры. Это можно не делать при использовании реверсивного насоса. В качестве арматуры в креновой системе обычно применяют стальные и бронзовые клапаны и клинкеты. Трубы в этой системе необходимы в основном больших диаметров (600—800 мм) у материал — медь, сталь. Объем креновых цистерн колеблется в пределах 2—7% от водоизмещения судна.

Время, потребное для устранения крена согласно Правилам Регистра, принимается равным 10—15 мин, а для перекачивания балласта с одного борта на другой с целью создания искусственного раскачивания ледокола 1,5—30 мин в зависимости от размеров его.

Рис. 8. Принципиальная схема противокреновой системы, выполненная по автономному принципу.

1 — напорный трубопровод; 2 — клапан пуска воды в эжекторы; 3 — эжектор; 4 — невозвратно-запорный клапан; 5 — отливной трубопровод; б — нагнетательный трубопровод; 7 — креновая цистерна; 8, 11 и 13 — запорные клапаны; 9 — труба; 10, 14—клинкеты; 12 — спускная труба.

Креновые системы располагают на судне так, чтобы они не влияли на его дифферент и вместе с тем создавали максимальный кренящий момент при приеме балласта в цистерны. Обычно принято размещать креновые цистерны в средней части корпуса. Заполнение балласта и его откачка из цистерн осуществляются осевыми реверсивными насосами производительностью 1000—4000 м2/ч.

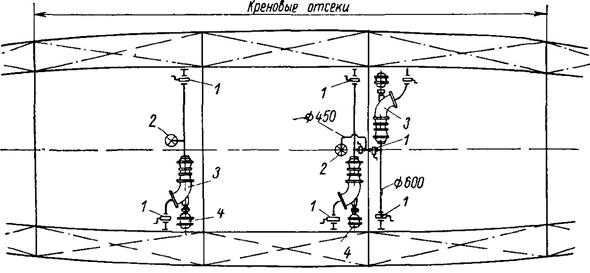

При применении осевых реверсивных насосов обеспечивается сравнительно простое устройство и управление системой, сокращается количество труб и арматуры. В каждом отсеке устанавливают по одному креновому насосу. Устройство подобной креновой системы на ледоколе показано на рис. 9.

В каждом из трех отсеков установлено по одному реверсивному насосу ЗУ который с помощью электродвигателя 4 приводится в движение. Через открытый кингстон 2 и клинкет 1 вода подается в любой отсек (балластную цистерну). Освобождение цистерн от балласта осуществляется в обратном порядке. Вода с помощью насоса отливается за борт.

Рис. 9 Схема устройства креновой системы на ледоколе

При эксплуатации судна, в случае возможной аварии или изменения нагрузки (расхода воды, топлива, масла, провизии), может произойти дифферент судна в корму или в нос. Возникший дифферент является нежелательным, так как затрудняет обслуживание механизмов и устройств, нарушает работу котлов, сказывается на ходкости и управляемости судна.

В то же время при эксплуатации некоторых специальных судов (ледоколов) необходимо преднамеренное наклонение в продольной плоскости. Например, в момент форсирования ледоколом ледовых полей при недостаточности вертикального усилия, создаваемого его корпусом во льду, прибегают к искусственному утяжелению носовой оконечности за счет принятия на судно водяного балласта.

Для разламывания льда требуется вертикальное усилие на его кромку, равное по величине 10—15% водоизмещения судна. Чтобы носовая оконечность ледокола легко входила на кромку льда, создают дифферент на корму перекачкой балласта, а затем этот балласт перекачивается из кормы в нос, что и обеспечивает создание вертикального усилия для продавливания носовой оконечностью ледового покрова.

Идея применения на ледоколах дифферентных систем принадлежит русскому ученому флотоводцу С. О. Макарову. Принципы устройства указанных систем впервые были осуществлены по его советам и указанию на ледоколе «Ермак», который является «дедушкой» всех современных ледоколов.

Дифферентная система на судне является весьма ответственной и должна удовлетворять следующим основным требованиям: обеспечивать наклонение судна в продольной плоскости при минимальном количестве принятого балласта, поддерживать неизменяемость угла крена при работе системы и предотвращать затопление судна. Предотвратить затопление судна с помощью трубопроводов системы можно, если установить на отливном трубопроводе невозвратную или невозвратно-запорную арматуру.

Дифферентная система, как и всякая другая, связанная с приемом на судно и перекачиванием между различными его частями забортной воды, может быть с естественным или искусственным заполнением цистерн. При естественном заполнении цистерн вода в дифферентный отсек поступает самотеком при открытом кингстоне. Вода из отсека удаляется за борт с помощью эжектора или насоса. Чаще всего применяют осевые реверсивные насосы.

Из существующих принципов построения дифферентной системы лучшим является групповой, при котором один насос обслуживает несколько отсеков, размещенных в оконечности судна.

Трубы стальные бесшовные. В зависимости от способа изготовления стальные бесшовные трубы поставляются горячекатаными (ГОСТ 8731—66 и ГОСТ 8732— 58) и холоднотянутыми или холоднокатаными (ГОСТ 8733—66 и ГОСТ 8734—66). Рекомендуемый сортамент стальных бесшовных труб для судовых трубопроводов определяется ограничительной нормалью ОН9—400—66.

Для судовых трубопроводов применяют трубы из углеродистой стали марок 10 и 20 обычной точности изготовления. Предел прочности стали 10 ов = 35 кгс/мм2, относительное удлинение 6 = 28%. Предел прочности стали 20 ав = 42 кгс/мм2, относительное удлинение 6 = 25%. Химический состав стали 10, %: С — 0,12; Si —0,25; Мп — 0,45; Сг, Niи Си по 0,25; стали 20,%: С —0,20; Si— 0,25; Мп—

0,45; Сг, Niи Си по 0,25. Холоднотянутые трубы должны иметь наружный диаметр

6—133 мм и толщину стенки 1 —10 мм, горячекатаные — наружный диаметр 159— 426 мм и толщину стенки 5—14 мм (в зависимости от диаметра труб). Для паропроводов свежего пара высоких параметров применяют стальные бесшовные трубы наружным диаметром 114 мм и более качественные, повышенной точности изготовления (ГОСТ 5654—59).

Допускаемые отклонения по наружному диаметру и толщине стенки приведены в табл. 8.

Трубы изготовляются длиной 4—12,5 м и поставляются термически обработанными.

Пример условного обозначения: труба наружным диаметром 70 мм, с толщиной стенки 3 мм> мерной длиной 5 At, из стали марки 10 . 70х3х Х5000 (ГОСТ 8734—66).

Трубы стальные электросварные. Электросварные трубы (ГОСТ 1753—53) изготовляют длиной 2—8 м и наружным диаметром 5—152 мм с толщиной стенки 0,5—5,5 мм. Трубы наружным диаметром до 63,5 мм с толщиной стенки до 2,5 мм выпускаются волоченые и неволоченые.

Трубы бесшовные из нержавеющей стали (ГОСТ 9940—62). Трубы из нержавеющей стали по способу изготовления подразделяются на холоднотянутые (или холоднокатаные) и горячекатаные. Трубы холоднотянутые выпускаются наружным диаметром 6—89 мм с толщиной стенок 1—7 мм, горячекатаные— наружным диаметром 76—219 мм с толщиной стенок 4,5—30 мм в зависимости от диаметра.

Для судовых трубопроводов в настоящее время широко при-меняют трубы из нержавеющей стали ОХ18НЮТ с содержанием до 0,08% углерода, 18% хрома, 10% никеля, до 1 % титана, остальное железо.

Трубы из нержавеющей стали выполняются с обычной, повышенной и высокой точность трубы других размеров

Сортамент медных труб для судовых трубопроводов определяется ограничительной нормалью ОН9-117-66. В зависимости от способа изготовления медные трубы бывают тянутые и прессованные. Для судовых трубопроводов применяют трубы тянутые (или холоднокатаные) из меди марки МЗР. По состоянию материала тянутые трубы выпускаются мягкими (отожженными), обозначаются М, и твердыми (без отжига), обозначаются Т. Тянутые трубы изготовляются наружным диаметром 3—360 мм с толщиной стенки 0,5—10 мм (в зависимости от наружного диаметра), длиной 1—6 м (в зависимости от диаметра труб). Допускаемые отклонения по наружному диаметру и толщине стенки.

Медно-никелевые трубы изготовляются согласно техническим962-3448-57

962-3452-57 условиям ТУ i^b105 57И KB106-57 113 сплава МНЖ5-1

тянутыми или холоднокатаными, наружным диаметром 6—258 мм с

толщиной стенки 1—4 мм в зависимости от наружного диаметр.

Медно-никелевые трубы применяют для трубопроводов забортной воды при температуре рабочей среды до 350° С и скорости 1,2—3,0 м/сек. Химический состав сплава: Ni—5—6,5%; Fe — 1,0—1,4%; остальное медь.

Латунные трубы (ГОСТ 494—52) изготовляются тянутыми либо холоднокатаными. Для судовых трубопроводов применяют трубы из латуни, например марки JI62 (содержит 62% меди, остальное цинк). Тянутые трубы выпускаются наружным диаметром 3—100 мм с толщиной стенки 0,5—10 мм в зависимости от наружного диаметра. Тянутые трубы наружным диаметром до 40 мм с толщиной стенки до 3 мм изготовляются длиной 0,5—7,5 м, прочих диаметров— длиной до 6 м. При заказе труб определенной (мерной) длины допускаемые отклонения должны составлять по длине 4-15 мм, по наружному диаметру от (—0,2) до 0,8 мм в зависимости от диаметра, по толщине стенки — от (±0,1) до (±0,9) мм в зависимости от толщины стенки.

По состоянию материала трубы бывают мягкими (отожженными), обозначаются М, и полутвердыми (после низкотемпературного отжига), обозначаются ПТ.

Биметаллическими называются трубы, состоящие из двух слоев металла: внутреннего слоя меди толщиной 0,6—0,8 мм и наружного стального. Изготовляют биметаллические трубы из стали марки 10 или 20 (ГОСТ 1050—60) и меди марки МЗР (ГОСТ 617—64). Внутренний медный слой является защитным слоем стальной оболочки от коррозии.

В настоящее время биметаллические трубы выпускаются с наружным диаметром 6—57 мм и не получили еще широкого распространения в качестве труб судовых трубопроводов. В ближайшее время предусматривается выпуск отечественной промышленностью биметаллических труб с проходами до 370 мм. Применение таких труб позволит уменьшить расход дефицитных дорогостоящих медных труб.

Трубы из алюминиевых сплавов (ГОСТ 1947—56) изготовляют тянутыми (путем холодной протяжки и прокатки) и прессованными. Для судовых трубопроводов применяют тянутые трубы из материала АД и АД1 отожженные (М), а также из сплава АМГ5-6. Сплав АД содержит 98,8% алюминия, 0,5% железа, 0,5% кремния; сплав АД1 —не менее 93,3% алюминия, 0,3% железа, 0,3% кремния и сплав АМР5-6— 0,6% магния, около 0,6% марганца, остальное алюминий.

Тянутые трубы поставляют с наружным диаметром 6—120ммгтолщиной стенки 0,5—5 мм в зависимости от наружного диаметра и длиной 2—5,5 м при условии мерной определенной длины с допускаемым отклонением +15 мм. Допускаемые отклонения должны быть по наружному диаметру от (—0,15) до (— 0,5) мм в зависимости от диаметра и по толщине стенки — от (±0,05) до (±0,4) мм в зависимости от толщины стенки. Возможны следующие отклонения на местную овальность:

Полиэтиленовые трубы изготовляют согласно техническим условиям ВТУ М821-60 из полиэтилена марок ПЭ-450, ПЭ-500 и др. Максимальный диаметр применяемых полиэтиленовых труб не превышает 150 мм.

В зависимости от номинального (условного) давления напорные трубы из полиэтилена выпускают следующих типов: легкие— J1 (номинальное давление 2,5 кгс/см2), средние — С (номинальное давление 6,0 кгс/см2) и тяжелые — Т (номинальное давление 10,0 кгс/см2).

Номинальным давлением, принятым для полиэтиленовых труб, считается внутреннее гидростатическое давление при транспортировке по трубам нейтральных сред с температурой 20° С. Рабочее давление при транспортировке нейтральных сред с температурой не выше 20° С можно принимать равным номинальному.

Наружный диаметр трубы следует измерять в двух взаимно перпендикулярных направлениях при вставленной конусной оправке (для устранения овальности сечения). Толщину стенки измеряют в трех точках, равно распределенных по окружности торцового сечения. Измерения производят с точностью до 0,1 мм\ за величину диаметра и толщины стенки трубы принимают средние арифметические всех измерений по сечению. Полиэтиленовые трубы применяют при температуре рабочей среды не выше ,49° С.

Трубы из пластмасс можно применять для следующих систем и трубопроводов:

1. балластной системы внутри водяных цистерн;

2. осушительной системы небольших отсеков, например цепных ящиков, осушаемых ручными насосами;

3. шпигатных труб выше палубы переборок;

4. наливных, измерительных и воздушных труб, за исключением труб в грузовых трюмах и на открытых палубах;

5. измерительных труб, льял и осушительных колодцев; 6. трубопроводов вентиляции и кондиционирования воздуха.

По сравнению со стальными трубами пластмассовые (полиэтиленовые и другие) обладают малым гидравлическим сопротивлением и хорошей пропускной способностью, не отпотевают, их не нужно покрывать грунтом и изолировать.

Трубопроводы состоят из труб и арматуры, которые соединяются между собой, а также с механизмами, аппаратами и другим оборудованием, входящим в состав судовых систем и энергетических установок, при помощи путевых соединений. Эти соединения бывают разъемными и неразъемными. Разъемные соединения осуществляются при помощи фланцев, штуцеров, резьбы, клея и дюритовых муфт; неразъемные — путем сварки или пайки труб (в зависимости от материала) при монтаже.

В табл. 1 указано, при каких условиях применяют различные типы нормализованных разъемных соединений труб.

Типы разъемных соединений трубопроводов и условия, при которых они

Таблица 3

|

Тип соединения |

Рукгс\см |

Dy |

|

|

Фланцевые |

До 64 » 100 |

20- 3- |

-500 -32 |

|

|

|||

|

Штуцерные |

» 10 » 6 » 16 » 16 |

10-

3- 10- |

-80

-50 -80 |

|

Муфтовыерезьбовые |

|||

|

Дюритовые |

|||

|

Фитинговые |

3

Для судовых трубопроводов используют фланцевые соединения различных типов. Выбор типа фланцевых соединений зависит от давления рабочей среды, диаметра трубопровода и условий монтажа. В табл. 16 приведены существующие типы фланцев, условное давление ру, условный проход и температура рабочей среды. Фланцевые соединения предусматриваются для труб условным проходом от 20 мм и более, однако в судостроении их используют для труб условным проходом более 32 мм.

Все фланцы подразделяются на приварные и свободные. Свободные фланцы непосредственно не привариваются к трубе, а удерживаются с помощью приварного кольца или отбортовки трубы (см. табл. 16). Фланцы можно крепить к трубе с помощью резьбы - это навертные фланцы; их используют в трубопроводах, изготовляемых из водогазопроводных труб. Приваренные встык фланцы применяют для трубопроводов, работающих под высоким давлением.

Использование свободных фланцев значительно облегчает изготовление и монтаж труб: отпадает необходимость точного соответствия отверстий фланцев отверстиям для крепежных болтов, поскольку свободные фланцы можно повернуть на любой угол. Применение свободных фланцев на приварном кольце, а особенно на отбортовке, для медных и медно-никелевых трубопроводов дает экономию цветных металлов (в этом случае фланцы изготовляют из стали). При использовании свободных фланцев на отбортованных трубах не нужны приварные кольца и приварка фланцев (или колец) с последующей зачисткой грата от сварки.

Для труб из стали марок 10 и 20 применяют фланцы и кольца из стали марок Ст. 3 и Ст. 4с; для медных труб — латунные фланцы и кольца из сплава марки J1K80-3JI; для медно-никелевых труб — латунные фланцы и кольца из сплава марки JI-90. Эти сплавы устойчивы в морской воде. Химический состав сплава JIK80-3J1: около 80% меди, 3—4% кремния, остальное цинк; сплава JI90: 90% меди, около 10% цинка.

К фланцевым соединениям труб предъявляют следующие основные требования:

Поверхности фланцев, колец, а также отбортованной части труб должны быть гладкими, без раковин, трещин и других дефектов.

Внутренний диаметр плоского фланца, привариваемого к трубе, должен быть равен наружному диаметру трубы плюс 0,5 мм. Внутренний диаметр фланцев, приваренных встык, должен соответствовать фактическому внутреннему диаметру привариваемой трубы с допускаемыми отклонениями: — 0,5 мм для труб с наружным диаметром до 219 мм и — 1 мм для труб с наружным диаметром более 219 мм.

Поверхности фланцев (колец) и труб следует тщательно очищать от следов ржавчины, жира, грязи и др.

Для трубопроводов с условным давлением 16 кгс/см2 необходимо применять получистые болты, для трубопроводов с условным давление 16 кгс/см2, — только чистые болты. Соединение фланцев с помощью черных болтов и гаек не допускается.

Для обеспечения необходимой плотности соединений труб между фланцами следует устанавливать прокладки. Материал прокладок выбирают в зависимости от температуры, давления и рода рабочей среды, проходящей по трубопроводу (см. табл. 22).

С целью достижения требуемой плотности на уплотнительных поверхностях фланцевых соединений делают специальные уплотнительные канавки в виде двухтрех концентрических окружностей глубиной 0,5—0,8 мм. Необходимое уплотнение фланцевого соединения обеспечивается за счет создания давления при обжатии прокладки во время монтажа соединения.

В трубопроводах, работающих при высоких давлениях (ру^25 кгс/см2), применяют фланцы с выступом и впадиной (см. табл. 16). Прокладку укладывают в выточку фланца и зажимают выступом другого фланца. Ширина выточки определяется в зависимости от материала прокладки и обычно составляет 7—10 мм.

Штуцерные соединения применяют для труб с условным проходом Dy, равным 3—32 мм. По назначению различают четыре типа этих соединений. В зависимости от способа крепления к трубам штуцерные соединения подразделяются наприварные встык или внахлестку и неприварные. В настоящее время в основном применяют штуцерно-торцовые соединения, привариваемые внахлестку.

Типы штуцерно-торцовых соединений, привариваемых к трубам встык, и условия, при которых их применяют, такие же, как у штуцерно-торцовых соединений, привариваемых внахлестку. Стальные детали (штуцеры и ниппели) соединяют со стальными трубами электродуговой или газовой сваркой. Латунные и бронзовые детали соединяют с медными и медно-никелевыми трубами сваркой или пайкой.

Фитинги — это детали (угольники, муфты, тройники, четверики) для соединения водогазопроводных (газовых) труб на резьбе. Применяется резьба трубная и цилиндрическая. Фитинги изготовляются из стали или ковкого чугуна.

Фитинговые соединения используют в судовых трубопроводах условным проходом от 10 до 80 мм при температуре проводимой среды не более 175° С и условном давлении: 16 кгс/см2 — при условных проходах не более 40 мм и 10 кгс/см2 — при условных проходах 50—100 мм.

При таком соединении на конце одной трубы нарезается удлиненная резьба (сгон), на которой полностью могут поместиться муфта и контргайка, на конце другой трубы —резьба длиною, равной примерно половине длины муфты. Трубы соединяют путем свинчивания муфты со сгона на другой конец трубы до конца

(сбега)

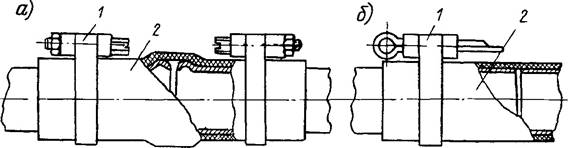

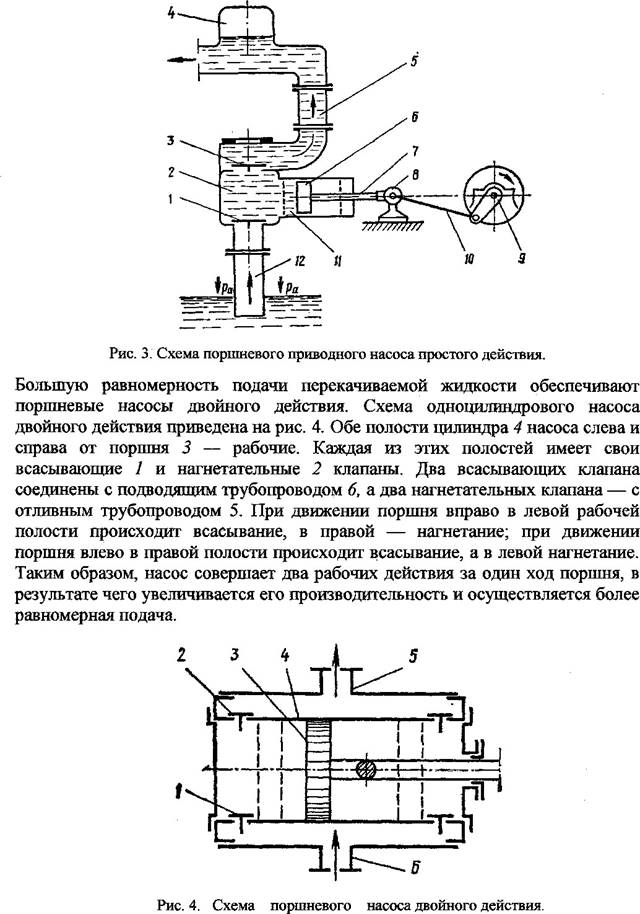

Дюритами называются цилиндрические муфты, состоящие из нескольких прорезиненных слоев ткани. Дюриты соединяются с трубами с помощью металлических хомутов. Их применяют преимущественно на судах с малым водоизмещением для соединения труб и особенно для полсоединения труб к механизмам, имеющим вибрацию.

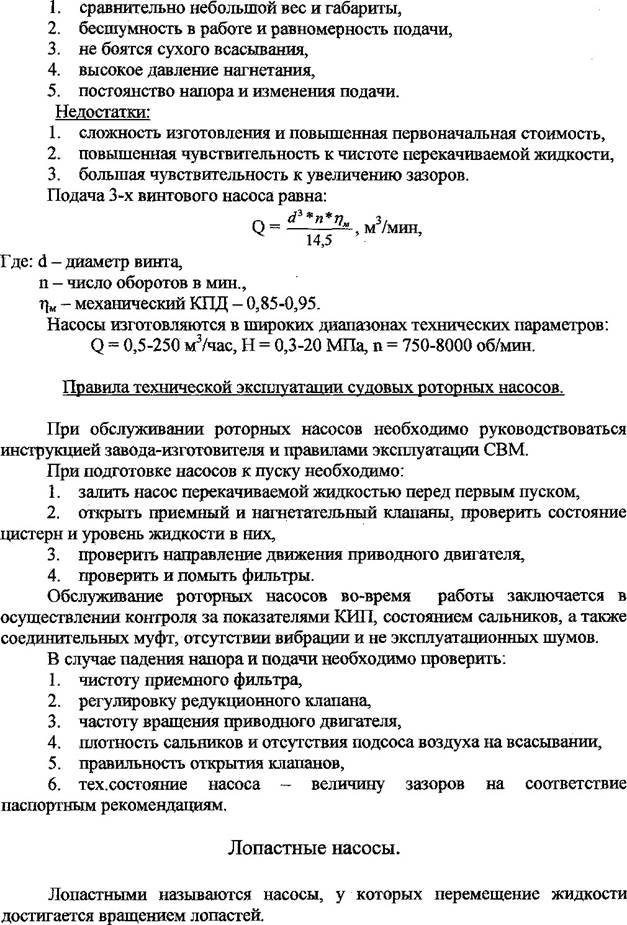

Рис. 10. Дюритовое соединение для труб: а — под давлением; б — не подвергающихся давлению, /—стяжной хомут; 2 —дюритовая муфта

Соединения труб между собой или с арматурой с помощью дюритов называются дюритовыми. На рис. 10 изображено дюритовое соединение труб с помощью муфты. Для обеспечения плотного прилегания и удержания муфты на концах труб развальцовывают кольцевые выступы (зиги) высотой 1,5—2 мм или на концы труб приваривают проволочные кольца.

Дюритовые соединения применяют также в системах (водопроводной, осушения, фановой) и трубопроводах (масляном, топливном и др.) с условным проходомDy10—80 мм, где температура среды не превышает 35° С и давление не более 10 кгс/см2. Для труб системы отопления используют специальные дюритовые муфты, представляющие собой резиновые шланги из асбестовой ткани. Такие шланги работают при температуре среды до 240° С и давлении 13,5 кгс/см2.

Трубопроводы с дюритовыми соединениями крепят к набору с помощью подвесок. Для крепления отдельных участков паропроводов со значительным температурным удлинением в вертикальной плоскости рекомендуются пружинные подвески.

Дюритовые соединения по сравнению с жесткими соединениями имеют некоторые преимущества: обеспечивается эластичность соединения труб между собой и другими конструктивными узлами; значительно ускоряется и упрощается монтаж трубопроводов; упрощается конструкция соединительной арматуры; уменьшается вес трубопроводов; обеспечивается компенсирующая способность трубопровода при температурных расширениях труб и деформациях.

Дюритовые соединения имеют следующие недостатки: непродолжительный срок службы (от двух до трех лет); недостаточная огнестойкость муфт; неспособность муфт работать при давлениях в трубопроводах более 10—12 кгс/см2.

Парогенератор - это специальный аппарат, который предназначен для производства водяного пара с давлением выше атмосферного. Как правило, выработка водяного пара в аппарате происходит за счет нагрева рабочей среды (например, воды), электрическими нагревательными элементами (электродами, ТЭНами, ВЧ излучением и пр.), хотя существуют и другие типы аналогичных устройств. В их числе можно назвать парогенераторы, в которых пар получают за счёт тепла сжигаемого топлива: газа, мазута, дизельного и комбинированного топлива, а так же узкоспециальные аппараты, служащие для получения вторичного пара, поступающего в турбину атомных электростанций. Поскольку атомные станции в наши дни входит в число общедоступных производств и не является объектом частного бизнеса, то в данной статье останавливаться на сверхсложных "атомных" парогенераторах для них мы не будем, а остальные рассмотрим самым подробным образом.

Несколько слов в пользу парогенераторов разных типов

Самыми удобными и эффективными на сегодняшний день для различных видов производств считаются промышленные парогенераторы с электронагревателями – компактные, достаточно мощные и производительные. Относительно небольшой объем воды, необходимый для работы среднестатистического электрического парогенератора, позволяет сократить до минимальных значений время ее нагрева и практически полностью исключить потери энергии при остановке аппарата. Вместе с тем, при больших колебаниях в паропотреблении, выгоднее использовать корпусные парогенераторы на жидком или газообразном с большим водным объемом. Но самое главное их преимущество заключается в том, что топливные генераторы автономны и способны работать не только в промышленных помещениях, но и в условиях улицы, где нет энергосети.

Конструктивно промышленный парогенератор достаточно сложен, поскольку состоит из целого ряда механических и электронных компонентов, деталей и устройств. Вместе с тем, существует большое разнообразие парогенераторов от разных производителей и для разных задач, каждый из которых конструктивно отличен от другого, но основные части в них примерно одинаковы. Принципиальными составными частями прямоточного (когда вода подается из магистрали) парогенератора являются: каркас, котел (внутренняя часть), электронное оборудование. Парогенераторы, которые предназначены для использования вне пределов досягаемости магистральных водопроводов, дополнительно оснащаются специальным электронасосом для подачи воды.

Каркас парогенератора является основой, на которой размещены все основные функциональные модули. Котел электрического парогенератора – это резервуар для воды, в верхней части которого присутствует отделенное пространство защищенное крышкой, крепящейся к фланцу, в котором находятся электрические соединения электродов или тэнов. Сами нагревательные элементы расположены внутри котла. Котел устанавливается на опорных ножках. В газовых и жидко топливных парогенераторах, основой конструкции является стальной свитый кольцами парообразующий змеевик, который находится внутри топочного пространства котла установленного на опорных ногах. Стенки котла изнутри изолированы утеплителем. В топке находится горелка (для газа) или форсунка (для жидкого топлива). Вода в змеевик поступает из специального бака, куда периодически закачивается насосом.

В зависимости от конструкции и назначения, промышленный парогенератор может быть оснащен следующим измерительным оборудованием: датчики уровня жидкости и давления, релейные и автоматические выключатели, различные вентили, амперметры, сигнальные лампы и многое другое. Схема парогенератора может предусматривать наличие предохранительного клапана, который открывается при выходе из строя реле давления. Все вышеперечисленное необходимо для нормального функционирования и контроля над работой парогенератора, в тех или иных условиях.

Вода из магистрального водопровода через вентиль подается в котел парогенератора, наполняя его до тех пор пока уровень воды не покроет определенную часть установленных в котле электронагревательных приборов – электродов или тенов. После этого через воду начинает проходить ток (если нагрев осуществляется электродами) или вода нагревается тенами. Это вызывает закипание и превращение со припасаемой с нагревателями воды в пар. За уровнем воды в парогенераторе следят датчики наверху и внизу котла. При достижении водой высокого уровня, подача воды прекращается - после сигнала верхнего датчика закрывается впускной клапан. В процессе испарения уровень воды падает, а когда достигает минимально допустимого уровня, срабатывает нижний датчик, клапан открывается, и вода вновь начинает поступать в котел. Получаемый влажный пар отводится из парогенератора через специальный отвод с вентилем.

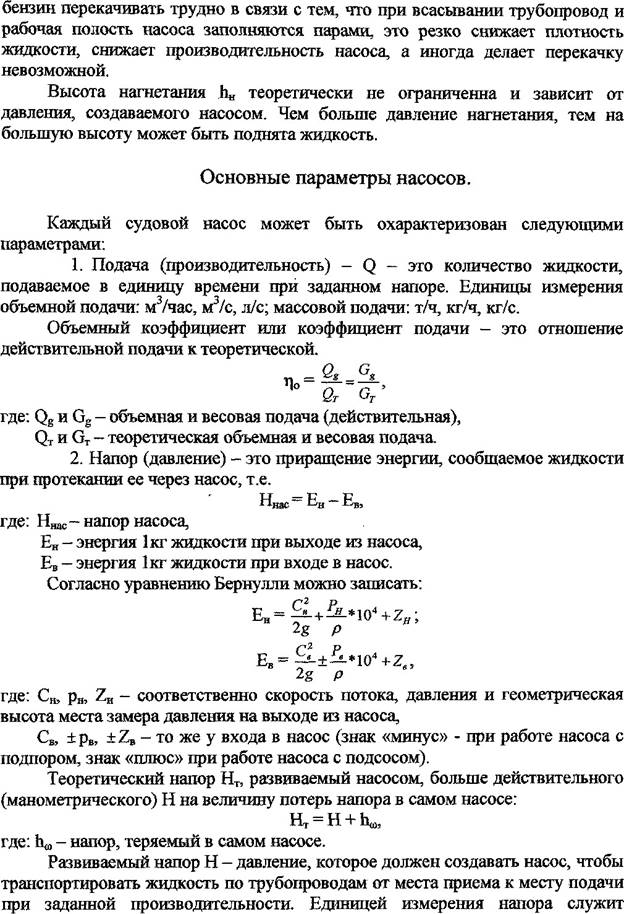

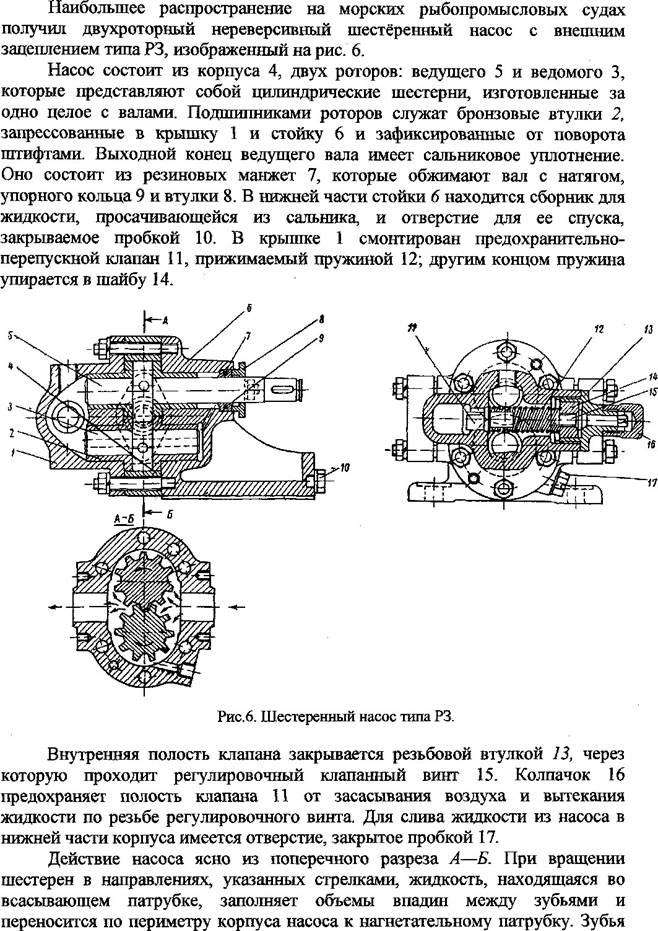

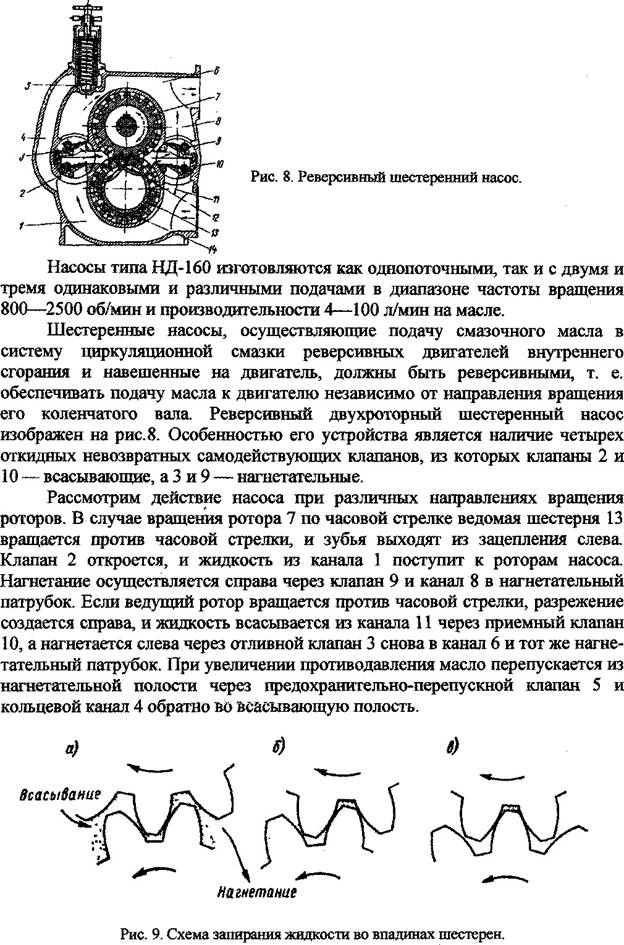

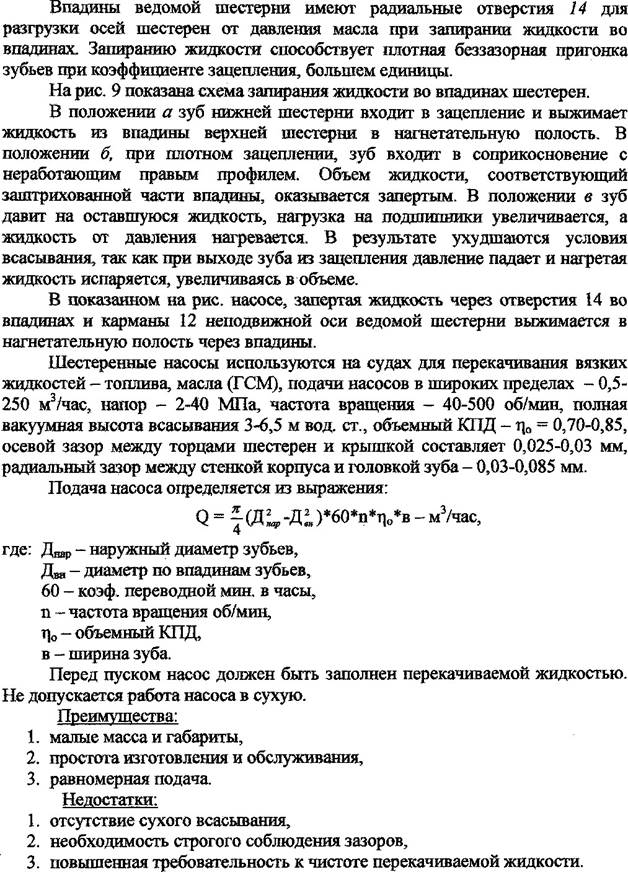

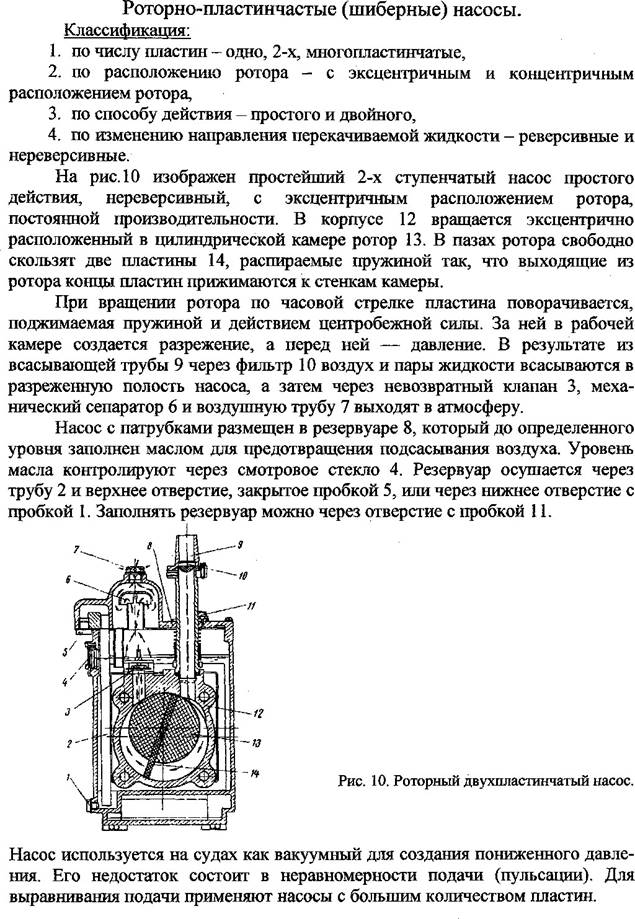

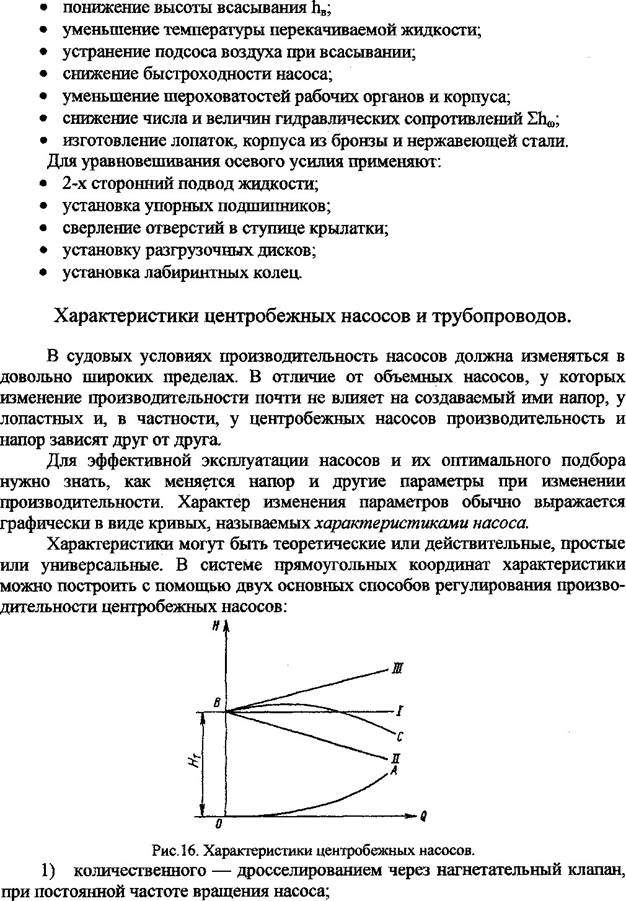

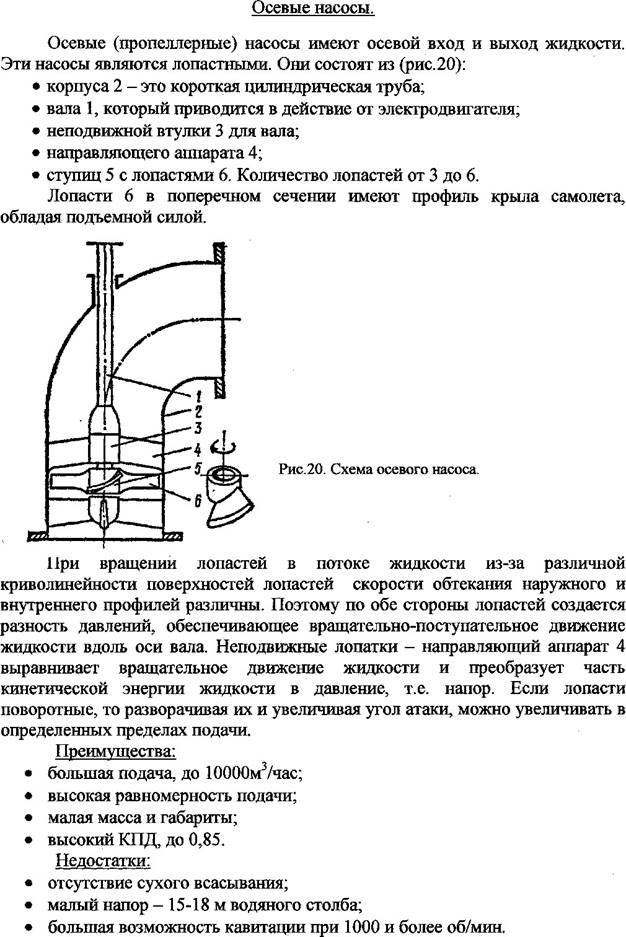

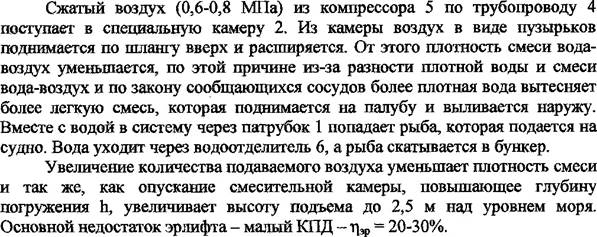

Газовые и жидко топливные парогенераторы