Тема занятия Сверление

Инструкция

1.Вам необходимо прочитать справочный материал по теме занятия (предоставлен ниже),

2.Ответить письменно на вопросы.

3.Подписанный ответ отправить на электронную почту преподавателя.

СПРАВОЧНЫЙ МАТЕРИАЛ

Сверлением называется процесс образования отверстий в сплошном материале режущим инструментом - сверлом. Сверление применяется: для получения не ответственных отверстий, невысокой степени точности и невысокого класса шероховатости, например под крепежные болты, заклепки, шпильки и т. д.;

для получения отверстий под нарезание резьбы, развертывание и зенкерование.

Рассверливанием называется увеличение размера отверстия в сплошном материале, полученного литьем, ковкой, штамповкой или другими способами.

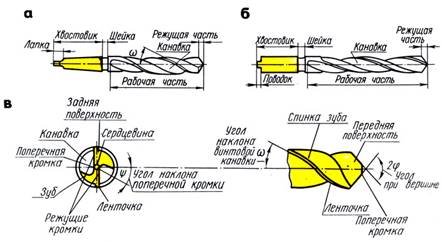

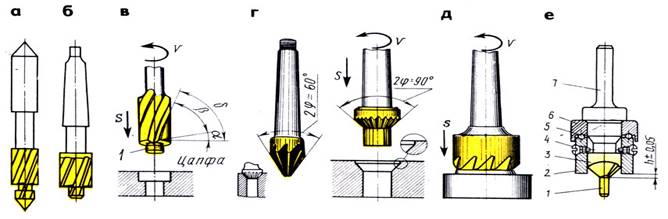

Рис. 1 Спиральные сверла

(а, б), элементы сверла (в)

Сверлением и рассверливанием можно получить отверстие 10-го, в отдельных случаях 11-го квалитета и шероховатость поверхности 320 80. Когда требуется более высокое качество поверхности отверстия, его (после сверления) дополнительно зенкеруют и развертывают.

Точность сверления в отдельных случаях может быть повышена благодаря тщательному регулированию станка, правильно заточенному сверлу или сверлением через специальное приспособление, называемое кондуктором.

По конструкции и назначению различают сверла: спиральные и специальные (перовые или плоские, для кольцевого сверления, ружейные, комбинированные с другими инструментами, центровочные и др.).

Для сверления отверстий чаще применяют спиральные сверла и реже специальные.

Спиральное сверло (рис. 1, а, 6, в) - двух зубый (двухлезвийный) режущий инструмент, состоящий из двух основных частей: рабочей и хвостовика.

Рабочая часть сверла в свою очередь состоит из цилиндрической (направляющей) и режущей частей. На цилиндрической части имеются две винтовые канавки, расположенные одна против другой. Их назначение - отводить стружку из просверливаемого отверстия во время работы сверла. Канавки на сверлах имеют специальный профиль, обеспечивающий правильное образование режущих кромок сверла и необходимое пространство для выхода стружки.

Форма канавки и угол наклона со (омега) между направлением оси сверла и касательной к ленточке должны быть такими, чтобы, не ослабляя сечения зуба, обеспечивалось достаточное стружечное пространство и легкий отвод стружки. Однако сверла (особенно малого диаметра) с увеличением угла наклона винтовой канавки ослабляются. Поэтому у сверл малого диаметра этот угол делается меньше, для сверл больших диаметров - больше. Угол наклона винтовой канавки сверла составляет 18 - 45°. Для сверления стали пользуются сверлами с углом наклона канавки 26 - 30°, для сверления хрупких металлов (латунь, бронза) - 22 - 25°, для сверления легких и вязких металлов - 40 - 45°, при обработке алюминия, дюралюминия и электрона - 45°.

В зависимости от направления винтовых канавок спиральные сверла подразделяют на правые (канавка направлена по винтовой линии с подъемом слева направо, движение сверла во время работы происходит против хода часовой стрелки) и левые (канавка направлена по винтовой линии с подъемом справа налево, движение происходит по ходу часовой стрелки). Левые сверла применяют редко.

Расположенные вдоль винтовых канавок сверла две узкие полоски на цилиндрической поверхности сверла называются ленточками. Они служат для уменьшения трения сверла о стенки отверстия, направляют сверло в отверстие и способствуют тому, чтобы сверло не уводило в сторону. Сверла диаметром 0,25 - 0,5 мм выполняются без ленточек.

Уменьшение трения сверла о стенки просверливаемого отверстия достигается также тем, что рабочая часть сверла имеет обратный конус, т. е. диаметр сверла у режущей части больше, чем на другом конце у хвостовика. Разность этих диаметров составляет 0,03 - 0,12 мм на каждые 100 мм сверла. У сверл, оснащенных пластинками из твердых сплавов, обратная конусность применяется от 0,1 до 0,3 мм на каждые 100 мм длины сверла.

Зуб - это выступающая с нижнего конца часть сверла, имеющая режущие кромки.

Зуб сверла имеет спинку, представляющую собой углубленную часть наружной поверхности зуба, и заднюю поверхность, представляющую собой торцовую поверхность зуба на режущей части.

Поверхность канавки, воспринимающая давление стружки, называется передней поверхностью. Линия пересечения передней и задней поверхностей образует режущую кромку. Линия, образованная пересечением задних поверхностей, представляет поперечную кромку. Ее величина зависит от диаметра сверла (в среднем равна 0,13 диаметра сверла).

Линия пересечения передней поверхности с поверхностью ленточки образует кромку ленточки.

Режущие кромки соединяются между собой на сердцевине (сердцевина - тело рабочей части между канавками) короткой поперечной кромкой. Для большей прочности сверла сердцевина постепенно утолщается от поперечной кромки и к концу канавок (к хвостовику).

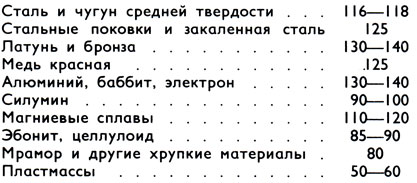

Угол между режущими кромками - угол при вершине сверла 2φ оказывает существенное влияние на процесс резания. При его увеличении повышается прочность сверла, но одновременно резко возрастает усилие подачи. С уменьшением угла при вершине резание облегчается, но ослабляется режущая часть сверла.

Величина этого угла выбирается в зависимости от твердости обрабатываемого материала (град):

Спиральные сверла изготовляются из углеродистой инструментальной стали У10 и У12А, легированной стали (хромистой марки 9Х и хромокремнистой 9ХС), быстрорежущей Р9, Р18.

Для изготовления сверл все шире применяют металлокерамические твердые сплавы марок ВК6, ВК8 и Т15К6. Наиболее распространенными являются спиральные сверла из быстрорежущей стали.

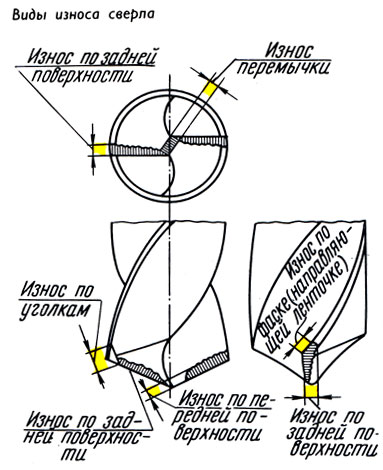

Износ сверла в первой стадии может быть обнаружен по резко скрипящему звуку. Опытный рабочий безошибочно по звуку иногда устанавливает момент, когда сверло начинает затупляться. При работе изношенным сверлом температура резко возрастает и сверло быстро изнашивается, разбивает отверстие. Виды износа сверл показаны на рис. 187.

Как правило, заточка сверл выполняется централизованно в специальных мастерских специальными-заточниками, однако и слесарь обязан хорошо знать правила заточки и при необходимости уметь заправить сверло вручную на простом заточном станке.

Заточку выполняют в предохранительных очках (если на станке нет прозрачного экрана). Затачивают сверло вручную следующим образом.

Левой рукой удерживают сверло за рабочую часть как можно ближе к режущей части (конусу), а правой рукой охватывают хвостовик, слегка прижимая режущую кромку сверла к боковой поверхности шлифовального круга (рис. 188, а, б). Затем плавным движением правой руки, не отнимая сверло от круга, поворачивают (покачивают) его вокруг своей оси и, выдерживая правильный наклон и слегка нажимая на сверло, затачивают заднюю поверхность. Заточку ведут с охлаждением, периодически погружая конец инструмента в водно-содовый раствор. Заточенное сверло доводят на оселке или бруске.

При этом следят за тем, чтобы режущие кромки были прямолинейны, имели одинаковую длину и были заточены под одинаковыми углами.

Угол заточки существенно влияет на режим резания, стойкость сверла и, следовательно, на производительность.

Сверла с режущими кромками разной длины или с разными углами их наклона будут сверлить отверстия больше своего диаметра, поэтому при заточке спирального сверла для сверления стали необходимо получить угол при вершине 116 - 118°.

При переточке спиральных сверл, особенно если это осуществляется вручную, увеличение диаметра отверстия из-за неточной заточки может достигнуть недопустимой величины. По этой причине спиральные сверла затачивают вручную только в случаях, когда их диаметр не превышает 10 мм. Сверла больших диаметров затачивают только на специальных (заточных) станках.

Рис. 2. Виды износа сверла

Контрольные вопросы по теме

1. Сверление называется

2. Сверление применяется для ….

3. Рассверливанием называется….

4. По конструкции и назначению различают сверла ….

5. Из каких частей состоят спиральные сверла (зарисовать рисунок 1, А)

6. Точность сверления, какая?

7. Величины угла сверла описать.

8. Спиральные сверла изготавливают из…..

9. Виды износа сверла, описать

«Конструкция и техническое обслуживание подвижного состава (Слесарное дело)»

Преподаватель Зубач Светлана Александровна

День недели вторник, 07 апреля 2020 года

группа ТЭ-18-1, ТЭ-18-2

Начало занятия:

Срок выполнения задания: 07 апреля 2020 года

Электронный почта преподавателя: ksa-2083@mail.ru

Инструкция

1.Вам необходимо прочитать справочный материал по теме занятия (предоставлен ниже),

2.Ответить письменно на вопросы.

3.Подписанный ответ отправить на электронную почту преподавателя.

СПРАВОЧНЫЙ МАТЕРИАЛ

Зенкерование

Зенкерованием называется процесс обработки зенкерами цилиндрических и конических необработанных отверстий в деталях, полученных литьем, ковкой или штамповкой, или предварительно просверленных с целью увеличения диаметра, улучшения качества их поверхности, повышения точности (уменьшения конусности, овальности, разбивки).

Зенкерование является либо окончательной обработкой отверстия, либо промежуточной операцией перед развертыванием отверстия, поэтому при зенкеровании оставляют еще небольшие припуски для окончательной отделки отверстия разверткой (так же, как и после сверления оставляют припуск под зенкерование).

Зенкерование обеспечивает точность обработки отверстий в пределах 8 - 13 квалитетов, шероховатость обработанной поверхности в пределах 4 - 6-го классов.

Зенкерование - операция более производительная, чем сверление, так как при равных (примерно) скоростях резания подача при зенкеровании допускается в 2,5 - 3 раза больше, чем при сверлении.

Инструментом, которым выполняют зенкерование, является зенкер, который, как и сверло, закрепляют в коническом отверстии шпинделя станка, и работает так же, как и сверло, совершая вращательное движение вокруг оси, а поступательное - вдоль оси отверстия.

По внешнему виду цельный зенкер напоминает сверло и состоит из тех же основных элементов, но имеет больше режущих кромок (3 - 4) и. спиральных канавок.

Три-четыре режущие кромки лучше центрируют инструмент в отверстии, придают ему большую жесткость, чем обеспечивается получение высокой точности.

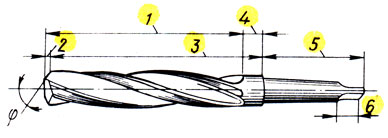

Зенкер (рис. 1) состоит из рабочей части 7, шейки 4, хвостовика 5 и лапки 6.

Рабочая часть 7 состоит из режущей (заборной) 2 и направляющей (калибрующей) 3 частей.

Во время зенкерования режущая часть выполняет основную работу по снятию металла, а направляющая часть служит для направления зенкера в отверстии, для зачистки поверхности, для придания отверстию

правильной цилиндрической формы и получения правильного размера отверстия.

Ленточки (фаски) на направляющей части зенкера уменьшают трение и облегчают резание.

Зенкеры имеют переднюю поверхность 7 , режущие кромки 2, сердце- вину 3, заднюю поверхность 4, ленточки 5, а также углы а - задний, у - передний, Ф - в плане, со - наклона винтовой канавки, величины которых определяют в зависимости от твердости металлов.

Зенкеры изготовляют из быстрорежущей стали двух типов: с коническим хвостовиком (зенкер NQ 1), насадные (зенкер № 2).

Цельные зенкеры с коническим хвостовиком и насадные зенкеры предназначаются для предварительной (зенкер № 1) и окончательной (зенкер № 2) обработки отверстий.

Цельные зенкеры с коническим хвостовиком (рис. 3, а) изготовляют диаметром от 10 до 40 мм и длиной рабочей части от 80 до 200 мм с числом зубьев 3.

Насадные зенкеры изготовляют диаметром от 32 до 80 мм и длиной от 10 до 18 мм с числом зубьев 4.

Для предварительной (зенкер № 1) и окончательной (зенкер № 2) обработки отверстий в деталях из чугуна и стали изготовляют цельные зенкеры с коническим хвостовиком и насадные, оснащенные пластинками из твердого сплава.

Кроме этого, изготовляют зенкеры насадные со вставными ножами, из быстрорежущей стали (ГОСТ 2255 - 71) для предварительной (зенкер № 1) и окончательной (зенкер № 2) обработки отверстий в деталях из чугуна и стали, а также зенкеры со вставными ножами оснащенными пластинками из твердого сплава (ВК6, ВК8, ВК6М, ВК8В, Т5К10, Т14К8, Т15К6), имеющие три-четыре ножа (клина) - цельные с коническим хвостовиком и четыре-шесть зубьев - насадные.

Зенкерование выполняется на сверлильных станках с подачей б зависимости от диаметра зенкера по чугуну от 0,20 до 0,35 мм на один зуб, а по стали 0,15 - 0,30 мм на один зуб и скоростью резания зенкерами с пластинками из ВК - 35 м/мин, а с пластинками из ТК - 30 м/мин. В качестве охлаждающей жидкости применяют эмульсию.

Для зенкеров со вставными ножами из быстрорежущей стали подачу выбирают от 0,20 до 0,26 мм на один зуб, скорость резания от 11,6 до 22,5 м/мин в зависимости от диаметра зенкера. В качестве охлаждающей жидкости применяют 5%-ный (по массе) раствор эмульсии в воде.

Насадные зенкеры с напаянными пластинками из твердого сплава применяют для развертывания отверстий диаметром от 34 до 80 мм. Они изготовляются длиной от 40 до 65 мм с числом зубьев не менее четырех. Насадные зенкеры соединяют с оправкой при помощи выступа на оправке и выреза на торце зенкера.

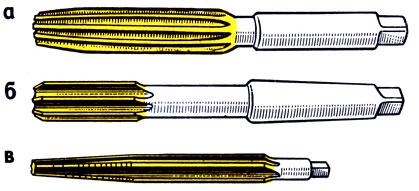

Рис. 1. Зенкер: 1 - рабочая часть, 2 - режущая часть, 3 - направляющая часть, 4

- шейка, 5 - хвостовик, 6 - лапка

При зенкеровании отверстий широко применяют комбинированные инструменты, позволяющие совмещать зенкерование со сверлением.

В зависимости от точности все зенкеры изготовляют двух номеров: № 1 для обработки отверстий под развертывание и № 2 для окончательной обработки отверстий.

При зенкеровании стружку удаляют сильной струей сжатого воздуха или воды, или перевертывая деталь, если она не тяжелая. При зенкеровании деталей из стали, меди, латуни, дюралюминия применяют охлаждение мыльной эмульсией.

Для получения правильного и чистого отверстия припуски на зенкерование должны составлять: для зенкеров диаметром до 25 мм - 1 мм, для зенкеров диаметром от 26 до 35 мм - 1,5 мм, для зенкерования зенкерами диаметром от 35 до 45 мм - 2 мм.

Зенкование

Зенкование - это процесс обработки специальным инструментом цилиндрических или конических углублений и фасок просверленных отверстий под головки болтов, винтов и заклепок.

Основной особенностью зенковок по сравнению с зенкерами является наличие зубьев на торце и направляющих цапф, которыми зенковки вводятся в просверленное отверстие.

Рис. 2. Зенковки: а - с постоянной направляющей и цилиндрическим хвостовиком, б

- со сменной направляющей и коническим хвостовиком, в - углы зенковки, г -

конические зенковки, д - цековка, е - державка с зенковкой и вращающимся

ограничителем; 1 - направляющая шпилька, 2 - упор, 3 - зенковка, 4 - винты, 5 -

шарики, 6 - втулка, 7 - хвостовик

По форме режущей части зенковки подразделяют на цилиндрические, конические и торцовые (цековки).

Цилиндрическая зенковка состоит из рабочей части и хвостовика. Рабочая часть имеет от 4 до 8 торцовых зубьев. Цилиндрические зенковки имеют направляющую цапфу, которая входит в просверленное отверстие, что обеспечивает совпадение оси отверстия и образованного зенковкой цилиндрического углубления.

Цилиндрические зенковки бывают с постоянной направляющей и цилиндрическим хвостовиком диаметром от 2,3 до 12 мм (рис. 2, а) и со сменной направляющей и коническим хвостовиком диаметром от 11 до 40 мм (рис. 2, б). Материал - сталь Р18 или Р9.

Зенковки имеют углы, как и другие режущие инструменты (рис. 2, в).

Конические зенковки (рис. 240, г) состоят также из рабочей части и хвостовика. Рабочая часть имеет конус при вершине с углом 2Ф. Наибольшее распространение получили конические зенковки с углом конуса при вершине 30, 60, 90 и 120°.

Державка с зенковкой и вращающимся ограничителем (рис. 4, е) имеет хвостовик 7, на одном конце которого закреплена на резьбе зенковка 3 с направляющей шпилькой 7. Упор 2 соединен с зенковкой винтами 4. Зенковка со втулкой 6 легко вращается благодаря шарикам 5, размещенным между втулкой 6 и упором 2. Зенковка выступает из упора на глубину зенкуемого отверстия. Ограничитель позволяет зенковать отверстия на одинаковую глубину, что трудно достичь при пользовании обычными зенковками.

Цекование производится цековками для зачистка торцовых поверхностей. Цековки обычно выполняют в виде насадных головок, имеющих торцовые зубцы. Цековками производят обработку бобышек под шайбы, упорные кольца, гайки (рис. 240, д).

Зенкование и цекование, как и сверление отверстий на определенную глубину, выполняют на сверлильных станках. Крепление зенковок и цековок не отличается от крепления сверл.

При зенковании и зенкеровании необходимо соблюдать те же правила безопасности труда, что и при сверлении.

Развертывание отверстий

Развертывание - это процесс чистовой обработки отверстий, обеспечивающей точность 7 - 9 квалитетов и шероховатость поверхности 7 - 8-го классов. Инструмент для развертывания - развертки.

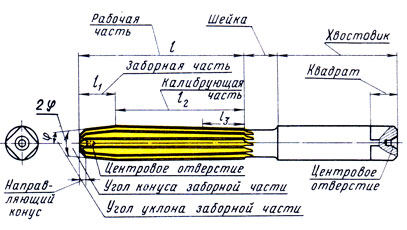

Развертывание отверстий производят на сверлильных и токарных станках или вручную. Развертки, применяемые для ручного развертывания, называются ручными (рис. 241, а), а для станочного развертывания - машинными (рис. 3, б). Машинные развертки имеют более короткую рабочую часть.

По форме обрабатываемого отверстия развертки подразделяют на цилиндрические (рис. 5, а) и конические (рис. 3, в). Ручные и машинные развертки состоят из трех основных частей: рабочей, шейки и хвостовика (рис. 3).

Рабочая часть развертки I, на которой имеются расположенные по окружности зубья, в свою очередь делится на режущую, или заборную, часть, калибрующую цилиндрическую часть и обратный конус.

Режущая, или заборная, часть I1, на конце имеет направляющий конус (скос под углом 45°), назначение которого состоит в снятии припуска на развертывание и предохранении вершины режущих кромок от забоин при развертывании.

Рис. 3. Развертки: а - ручная, б - машинная, в – коническая

Рис. 4. Ручная развертка

Режущие кромки заборной части образуют с осью развертки угол при вершине 2φ (для ручных разверток 0,5 - 1,5°, а для машинных 3-5°).

Калибрующая часть I2 предназначена для калибрования отверстия и направления развертки во время работы. Каждый зуб калибрующей части вдоль рабочей части развертки заканчивается канавкой, благодаря которой образуются режущие кромки; кроме того, канавки служат для отвода стружки.

Обратный конус I3 находится на калибрующей части ближе к хвостовику. Он служит для уменьшения трения развертки о поверхность отверстия и сохранения качества обрабатываемой поверхности при выходе развертки из отверстия.

У ручных разверток величина обратного конуса от 0,05 до 0,10 мм, а у машинных - от 0,04 до 0,6 мм.

Шейка развертки находится за обратным конусом и предназначена для выхода фрезы при фрезеровании (нарезании) на развертках зубьев, а также шлифовального круга при заточке.

Хвостовик ручных разверток имеет квадрат для воротка (см. рис. 3, а). Хвостовик машинных разверток диаметром до 10 - 12 мм выполняют цилиндрическим, более крупных разверток - коническим (рис. 3, б).

Центровые отверстия служат для установки развертки при ее изготовлении, а также при заточке и переточке зубьев.

Режущими элементами развертки являются зубья.

Зубья развертки (рис. 3, а, в) определяются задним углом а (6-15°; большие значения берутся для разверток больших диаметров), углом заострения (3, передним углом у (для черновых разверток от 0 до 10°, для чистовых - 0°).

Углы заострения (3 и резания 5 определяют в зависимости от углов α и γ.

Развертки изготовляют с равномерным и неравномерным распределением зубьев по окружности. При ручном развертывании применяют зубья с неравномерным распределением зубьев по окружности, например у развертки, имеющей восемь зубьев, углы между зубьями будут: 42, 44, 46 и 48° . Такое распределение обеспечивает получение в отверстии более чистой поверхности, а главное - ограничивает возможность образования так называемой огранки, т. е. получения отверстий не цилиндрической, а многогранной формы.

Если бы шаг развертки был равномерным, то при каждом повороте воротком развертки зубья останавливались в одном и том же месте, что неизбежно привело бы к получению волнистости (граненой) поверхности.

Машинные развертки изготовляют с равномерным распределением зубьев по окружности. Число зубьев разверток четное: 6, 8, 10 и т. д. Чем больше зубьев, тем выше качество обработки.

Ручные и машинные развертки выполняют с прямыми (прямозубые) и винтовыми (спиральные) канавками. По направлениям винтовых канавок они делятся на правые и левые.

При работе разверткой со спиральным зубом поверхность получается более чистая, вторая получистовая и третья чистовая, придающая отверстию окончательные размеры и требуемую шероховатость.

Конические развертки работают в более тяжелых условиях, чем цилиндрические, поэтому у конических разверток на прямолинейных зубьях делают поперечные прорези для снятия стружки не всей длиной зуба, что значительно уменьшает усилия при резании. Причем поскольку черновая развертка снимает большой припуск, ее делают ступенчатой, в виде отдельных зубьев, которые при работе дробят стружку на мелкие части. На промежуточной развертке, которая снимает значительно меньшую стружку, прорези делают меньше и другого профиля. Чистовая развертка никаких стружколомных канавок не имеет.

Ручные цилиндрические развертки применяют для развертывания отверстий диаметром от 3 до 60 мм. По степени точности они разделяются по номерам 1, 2 и 3.

Развертки машинные с цилиндрическим хвостовиком изготовляют трех типов: I, II и III. Развертки применяют для обработки отверстий 6 - 8 квалитета. Они изготовляются диаметром 3 - 50 мм. Развертки закрепляют в самоцентрирующих патронах станков.

Развертки машинные с коническим хвостовиком типа II изготовляют диаметром от 10 до 18 мм и более короткой рабочей частью. Эти развертки закрепляют непосредственно в шпинделе станка.

Развертки машинные насадные типа III изготовляют диаметром 25 - 50 мм. Этими развертками обрабатывают отверстия 5 - 6 квалитета.

Развертки машинные с квадратной головкой изготовляют диаметром 10 - 32 мм, предназначены для обработки отверстий по 6 - 7 квалитету, закрепляют в патронах, допускающих покачивание и самоцентрирование разверток в отверстиях.

Развертки со вставными ножами типа I (насадные) имеют то же назначение, что и чем при обработке с прямым зубом. Однако изготовление и особенно заточка разверток со спиральным зубом очень сложны, и поэтому такие развертки применяют только при развертывании отверстий, в которых имеются пазы или канавки.

Как конические, так и цилиндричские развертки изготовляют комплектами из двух или трех штук. В комплекте из двух штук одна развертка предварительная, а вторая чистовая. В комплекте из трех штук первая развертка черновая, или обдирочная, предыдущие, и изготовляют их диаметром 25-100 мм.

Развертки машинные, оснащенные пластинками из твердого сплава Т15К6, служат для обработки отверстий больших диаметров с высокой скоростью и большой точностью.

Кроме рассмотренных конструкций разверток широко применяют и другие развертки, повышающие точность и качество обработки отверстий.

Раздвижные (регулируемые) развертки применяют при развертывании отверстий диаметром от 24 до 80 мм. Они допускают увеличение диаметра на 0,25 - 0,5 мм.

Регулируемые развертки получили наибольшее распространение. Они состоят из корпуса, который служит довольно долго, и изготовляются из сравнительно недорогих конструкционных сталей и вставных ножей простой формы. Ножи делают из тонких пластинок, на них расходуется небольшое количество дорогостоящего металла. Их можно переставлять или раздвигать на больший диаметр, регулируя или затачивая до нужного размера. Когда ножи стачиваются и уже не обеспечивают надежного крепления, их заменяют новыми.

Для развертывания сквозных отверстий широко применяют разжимные развертки, ножи в которых крепятся или винтами, или в точно пригнанных пазах прижимаются ко дну паза конусными выточками концевых гаек, или же винтами, разжимающими корпус.

При работе разверткой на станке часто бывают случаи, когда при жестко закрепленной развертке ось ее не совпадает с осью обрабатываемого отверстия, и поэтому развернутое отверстие получается неправильной формы. Это происходит при неисправном станке: ось вращения шпинделя не совпадает с осью отверстия (биение шпинделя).

Для повышения качества обработки и во избежание брака при развертывании отверстий применяют качающиеся оправки.

Качающаяся оправка закрепляется в шпинделе станка коническим хвостовиком 7. В отверстии корпуса 4 крепится штифтом 5 с зазором качающаяся часть оправки 6, которая упирается шариком 3 в подпятник 2. Благодаря такому устройству качающаяся оправка с разверткой может легко принимать положение, совпадающее с осью развертываемого отверстия.

Для получения высокой точности отверстия применяют плавающие развертки, представляющие собой пластины, вставленные в точно обработанные пазы цилиндрической оправки. Наружные ребра пластины заточены так же, как и у зуба развертки. Для обеспечения регулирования пластины делают составными. При работе плавающими развертками не нужна точная соосность обрабатываемого отверстия и шпинделя станка и, кроме того, точное отверстие получается даже при биении шпинделя, так как пластина своими ленточками центрируется по стенкам отверстия, перемещаясь в пазу оправки в поперечном направлении. Применение рациональной конструкции разверток не только обеспечивает высокое качество работы, но и значительно повышает производительность труда.

На некоторых машиностроительных заводах при развертывании конических отверстий на конусную часть развертки ставят ограничивающее стопорное кольцо, что исключает затрату времени на измерение.

Для уменьшения нагрузки на развертку в процессе работы увеличивают длину ее заборной части в два раза. Это позволяет отказаться от применения второй развертки и повысить производительность и точность обработки.

Широко применяют комбинированный инструмент для одновременного сверления и зенкования отверстия .

Сверло-зенкер, сверло-зенковка, сверло- развертка, зенкер-развертка позволяют совместить две операции и получить отверстие заданной формы, квалитета и шероховатости.

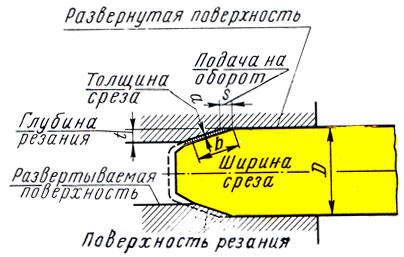

Приемы развертывания

Развертыванию всегда предшествует сверление или зенкерование отверстий. Размер сверла или зенкера, которым отверстие (Обрабатывалось перед развертыванием, выбирают с таким расчетом, чтобы на черновое развертывание оставался припуск 0,25 - 0,50 мм и на чистовое 0,05 - 0,015 мм. Глубина резания определяется толщиной срезаемого слоя, составляющей здесь половину припуска на диаметр. Элементы резания при развертывании показаны на рис. 5.

Величина подачи и скорости резания при развертывании оказывают существенное влияние на шероховатость поверхности отверстия. Чем выше требования к качеству поверхности, тем меньше должны быть скорости резания и подачи. При этом нужно иметь в виду, что для отверстий диаметром не более 25 мм оставляют припуск под черновое развертывание 0,1-0,15 мм, под чистовое 0,05 - 0,02 мм. Отверстия диаметром меньше 25 мм следует обрабатывать сначала черновой разверткой, затем чистовой. Отверстия диаметром свыше 25 мм обрабатывают предварительно зенкером, затем черновой и чистовой развертками.

Рис.5. Элементы резания при развертывании

Для развертывания деталь надежно закрепляют в тисках. Крупные детали не закрепляют. Значительное влияние на шероховатость и точность развертывания оказывает смазка и охлаждение. При отсутствии охлаждения и смазки происходит разбивка отверстия: оно получается неровным, шероховатым и, кроме того, возникает опасность защемления и поломки развертки. Поэтому при развертывании применяют смазочно-охлаждающие жидкости.

Ручное развертывание. Приступая к развертыванию, прежде всего следует:

выбрать соответствующую развертку, затем убедиться, что выкрошенных зубьев или забоин на режущих кромках нет;

проверить величину оставленного припуска на развертывание, который не должен быть больше установленного, так как в противном случае развертка быстро затупится и могут выкрошиться зубья;

осторожно установить в отверстие развертку и проверить ее положение по угольнику 90°. Убедившись в перпендикулярности оси, в отверстие детали вставляют конец развертки так, чтобы ось ее совпала с осью отверстия. Далее плавно вращают развертку, подавая ее в отверстие. Развертку вращают только в одном направлении, при вращении в обратном - испортится лезвие (выкрошится).

Для развертывания отверстий в труднодоступных местах детали 4 применяют специальные удлинители 2 надевающиеся на квадрат хвостовика развертки 3, а на квадрат хвостовика удлинителя установить вороток 7.

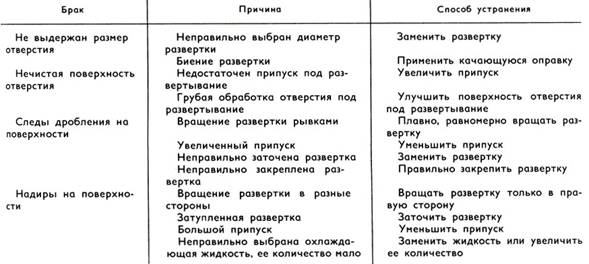

Таблица 3. Брак при развертывании и способы его устранения

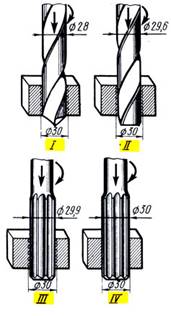

Рис. 6 Последовательность обработки отверстия: I - сверление, II - зенкерование, III - черновое развертывание, IV - чистовое развертывание

На рис. 6 показана последовательность обработки отверстия диаметром 30 мм в стальной детали по 6 - 7 квалитетам;

I - сверление отверстия диаметром 28 мм;

II - зенкерование зенкером диаметром 29,6 мм;

III - развертывание черновой разверткой диаметром 29,9 мм;

IV - развертывание чистовой разверткой диаметром 30 мм.

Безопасность труда при развертывании, при зенкеровании и зенковании та же, что и при сверлении.

Контрольные вопросы

1. Зенкерованием называется…

2. Какой может быть обработкой зенкерование

3. Точность зенкерование

4. Инструмент при зенкеровании (зарисовать рисунок 1, подписть)

5. Зенкование - это

6. Основной особенностью зенковок по сравнению с зенкерами служит…

7. Виды зенковок

8. По форме режущей части зенковки бывают

9. Развертывание - это

10. Развертывание отверстий производят на чём?

11. По форме обрабатываемого отверстия развертки подразделяю

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.