3.11. Конструкції теплообмінних апаратів.

Залежно від способу передачі тепла розрізняють три групи теплообмінних апаратів або теплообмінників:

1) поверхневі (рекуперативні) теплообмінники, у яких перенос тепла між середовищами, що обмінюються теплом, відбувається через поверхню теплообміну, яка їх розділяє, - глуху стінку;

2) змішувальні (контактні) теплообмінники, у яких тепло передається від. одного середовища до іншого при їхньому безпосередньому зіткненні і перемішуванні;

3) регенеративні теплообмінники, у яких тепло передається від гарячого теплоносія спеціальній тепломісткій насадці, яка акумулює тепло, а від неї вже середовищу, яке нагрівається; при цьому обидва теплоносії рухаються поперемінно по одним і тим же каналам, спочатку гарячий, потім холодний.

3.11.1. Поверхневі теплообмінники.

Найбільш поширеними теплообмінниками загальнопромислового призначення є поверхневі теплообмінники, при цьому їхні конструкції досить різноманітні.

Кожухотрубчасті теплообмінники. Ці теплообмінники відносяться до числа найбільш часто застосовуваних поверхневих теплообмінників. Вони достатньо прості у виготовленні, дозволяють розмістити велику поверхню теплообміну в одному апараті, надійні в роботі. Використовуються для реалізації процесів теплообміну між потоками у різних агрегатних станах (пара-рідина, рідина-рідина, газ-газ, газ-рідина).

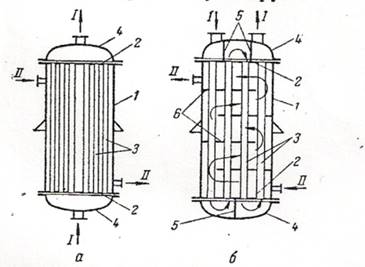

На рис. 3.24а показаний кожухотрубчастий теплообмінник жорсткої конструкції, що складається з корпуса (або кожуха) 1 і приварених до нього трубних решіток 2. У трубних решітках закріплено пучок теплообмінних труб 3. До трубних решіток кріпляться (на прокладках і болтах) кришки 4.

У кожухотрубчастому теплообміннику одне із середовищ, що обмінюються

теплом, (I) рухається усередині труб (у трубному просторі), а інше середовище (II)

- у міжтрубному просторі. Середовища в більшості випадків направляють

протитечією один до одного. При цьому середовище, що нагрівається, направляють

знизу вгору, а середовище, яке віддає тепло, - у протилежному напрямку.

У кожухотрубчастому теплообміннику одне із середовищ, що обмінюються

теплом, (I) рухається усередині труб (у трубному просторі), а інше середовище (II)

- у міжтрубному просторі. Середовища в більшості випадків направляють

протитечією один до одного. При цьому середовище, що нагрівається, направляють

знизу вгору, а середовище, яке віддає тепло, - у протилежному напрямку.

Рис.3.24. Кожухотрубчасті одно-ходовий (а) і багатоходовий (б) теплообмінники:

1-корпус (кожух, обичайка), 2-трубні решітки, 3-теплообмінні труби, 4-кришки, 5-перегородки в кришках, 6-перегородки в між- трубному просторі.

Такий напрямок руху кожного середовища збігається з напрямком, у якому прагне рухатися дане середовище під впливом зміни її густини при нагріванні або охолодженні (напрямки вимушеної і вільної конвекції співпадають). Крім того, при зазначених напрямках руху середовищ досягається більш рівномірний розподіл швидкостей й однакові умови теплообміну по площі поперечного перерізу апарата.

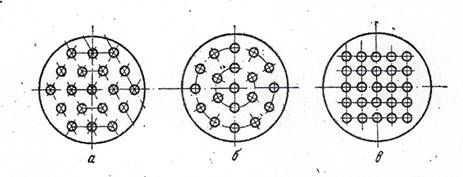

Труби в решітках звичайно рівномірно розміщують по периметрах правильних шестикутників, тобто по вершинах рівносторонніх трикутників (рис. 3.25а), рідше застосовують розміщення труб по концентричних окружностях (рис. 3.25б). В окремих випадках, коли необхідно, забезпечити зручне очищення зовнішньої поверхні труб, їх розміщають по периметрах прямокутників (рис. 3.25в). Всі зазначені способи розміщення труб переслідують одну мету - забезпечити можливо більш компактне розміщення необхідної поверхні теплообміну усередині апарата. У більшості випадків найбільша компактність досягається при розміщенні труб по периметрам правильних шестикутників.

Рис. 3.25. Способи розміщення труб у теплообмінниках:

а - по периметрах правильних шестикутників (шахове розташування); б - по концентричних окружностях; в - по периметрах прямокутників (коридорне розташування).

Труби закріплюють у решітках найчастіше розвальцьовуванням. Крім того, використовують закріплення труб зварюванням, якщо матеріал труби не піддається витяжці й припустиме тверде з'єднання труб із трубними решітками, а також пайкою, застосовуваною для з'єднання головним чином мідних і латунних труб. Зрідка використають з'єднання труб із решітками за допомогою сальників, які допускають вільне поздовжнє переміщення труб і можливість їхньої швидкої заміни. Таке з'єднання дозволяє значно зменшити температурну деформацію труб, але є складним, дорогим і недостатньо надійним.

Теплообмінник, зображений на рис. 3.25а є одноходовим. При порівняно невеликих витратах рідини швидкість її руху в трубах таких теплообмінників низька й, отже, коефіцієнти тепловіддачі невеликі. Для збільшення останніх за даної поверхні теплообміну можна зменшити діаметр труб, відповідно збільшивши їхню висоту (довжину). Однак теплообмінники невеликого діаметра й значної висоти незручні для монтажу, вимагають високих приміщень і підвищеної витрати металу на виготовлення деталей, що не беруть участь безпосередньо в теплообміні (кожух апарата). Тому більш раціонально збільшувати швидкість теплообміну шляхом застосування багатоходових теплообмінників.

У багатоходовому теплообміннику (рис. 3.24б) за допомогою поперечних перегородок 5, установлених у кришках теплообмінника, труби розділені на секції або ходи, по яких послідовно рухається рідина, що протікає в трубному просторі теплообмінника. Звичайно розбивку на ходи роблять таким чином, щоб у всіх секціях перебувало приблизно однакове число труб.

Внаслідок меншої площі сумарного поперечного перерізу труб, розміщених в одній секції порівняно з поперечним перерізом усього пучка труб, швидкість рідини в трубному просторі багатоходового теплообмінника зростає (стосовно швидкості в одноходовому теплообміннику) у число раз, рівне числу ходів. Так, у чотирьохходовому теплообміннику (рис. 3.24б) швидкість у трубах за інших рівних умов у чотири рази більше, ніж в одноходовому. Для збільшення швидкості й подовження шляху руху середовища в міжтрубному просторі служать сегментні перегородки 6. У горизонтальних теплообмінниках ці перегородки є одночасно проміжними опорами для пучка труб.

Підвищення інтенсивності теплообміну в багатоходових теплообмінниках супроводжується зростанням гідравлічного опору й ускладненням конструкції теплообмінника. Це диктує вибір економічно доцільної швидкості, обумовленої числом ходів теплообмінника, що звичайно не перевищує 5÷6. Багатоходові теплообмінники працюють за принципом змішаної течії, що, як відомо, приводить до деякого зниження рушійної сили теплопередачі - у порівнянні із чисто протитечійним рухом середовищ, які беруть участь у теплообміні.

Одноходові й багатоходові теплообмінники можуть бути вертикальними або горизонтальними. Вертикальні теплообмінники більш прості в експлуатації й займають меншу виробничу площу. Горизонтальні теплообмінники виготовляються звичайно багатоходовими й працюють при більших швидкостях середовищ, що беруть участь у теплообміні, для того, щоб звести до мінімуму розшарування рідин внаслідок різниці їхніх температур і густин, а також усунути утворення застійних зон.

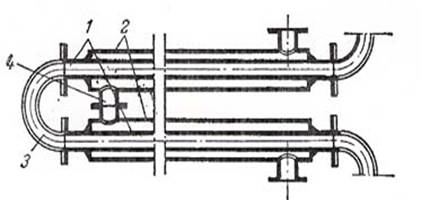

Двохтрубчасті теплообмінники. Теплообмінники цієї конструкції, які називають також теплообмінниками типу «труба в трубі», складаються з декількох послідовно з'єднаних трубчастих елементів, утворених двома концентрично розташованими трубами (рис. 3.26). Один теплоносій рухається по внутрішніх трубах 1, а інший - по кільцевих зазорах між внутрішніми 1 і зовнішніми 2 трубами. Внутрішні труби з'єднуються калачами 3, а зовнішні труби - патрубками 4. Завдяки невеликим поперечним перерізам трубного й міжтрубного простору у двохтрубчастих теплообмінниках навіть при невеликих витратах досягаються досить високі швидкості 1÷1,5 м/сек. Це дозволяє одержувати більш високі коефіцієнти теплопередачі й досягати більш високих теплових навантажень на одиницю

Рис. 3.26. Двохтрубчастий

теплообмінник:

1-внутрішні труби, 2-зовнішні труби, 3-калач, 4-патрубки.

маси апарата, ніж у кожухотрубчастих теплообмінниках. Крім того, зі збільшенням швидкостей теплоносіїв зменшується можливість відкладення забруднень на поверхні теплообміну.

Разом з тим, ці теплообмінники більш громіздкі, ніж кожухотрубчасті, і вимагають більшої витрати металу на одиницю поверхні теплообміну, яка в апаратах такого типу утворюється тільки внутрішніми трубами.

Двохтрубчасті теплообмінники можуть ефективно працювати при невеликих витратах теплоносіїв, а також при високих тисках. Якщо потрібна більша поверхня теплообміну, то ці апарати виконують із декількох паралельних секцій.

Змієвикові теплообмінники.

|

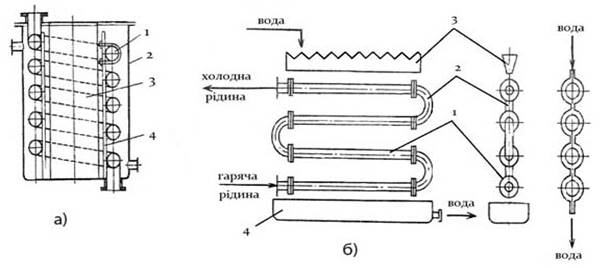

Рис. 3.27. Змієвикові теплообмінники: а) – занурений, 1-змійовик, 2-корпус апарата, 3-внутрішній стакан, 4-рама для кріплення змійовика; б) – зрошувальний, 1-секція прямих труб, 2-калачі, 3-розподільний жолоб, 4-піддон.

тим, у деяких випадках великий об’єм рідини, що заповнює корпус, має й позитивне значення, тому що забезпечує більш усталену роботу теплообмінника при коливаннях режиму. Труби змійовика кріпляться на рамі 4.

Тепловіддача в міжтрубному просторі занурених теплообмінників мало інтенсивна, оскільки тепло передається практично шляхом вільної конвекції. Тому теплообмінники такого типу працюють при низьких теплових навантаженнях. Незважаючи на це, занурені теплообмінники знаходять досить широке застосування внаслідок простоти конструкції, дешевини, доступності для очищення й ремонту, а також зручності роботи при високих тисках і в хімічно активних середовищах. Вони застосовуються при поверхнях нагрівання до 10÷15 м2.

Зрошувальні теплообмінники. Такий теплообмінник (рис. 3.27б) являє собою змійовики 1 з розміщених одна над другою прямих труб, які з'єднані між собою калачами 2. Труби звичайно розташовані у вигляді паралельних вертикальних секцій (на рис. показана тільки одна секція) із загальними колекторами для подачі й відводу охолоджуваного середовища. Зверху змійовики зрошуються водою, що розподіляється рівномірно у виді крапель і струмків за допомогою жолоба 3 із зубчастими краями. Відпрацьована вода відводиться з піддона 4, установленого під змійовиками.

Зрошувальні теплообмінники застосовуються головним чином як холодильники й конденсатори, причому біля половини тепла відводиться при випарюванні охолоджувальної води. У результаті витрата води різко знижується в порівнянні з її витратою в холодильниках інших типів. Відносно мала витрата води є важливою перевагою зрошувальних теплообмінників, які, крім цього, відрізняються також простотою конструкції й легкістю очищення зовнішньої поверхні труб.

Незважаючи на те, що коефіцієнти теплопередачі в зрошувальних теплообмінниках, які працюють за принципом перехресної течії, трохи вище, ніж у занурених, їхніми істотними недоліками є громіздкість, нерівномірність змочування зовнішньої поверхні труб, нижні кінці яких при зменшенні витрати зрошувальної води дуже погано змочуються і практично не беруть участі у теплообміні. Крім того, до недоліків цих теплообмінників відносяться корозія труб киснем повітря, наявність крапель і бризок, що попадають у навколишній простір.

У зв'язку з випаром води, що підсилюється при недостатньому зрошенні, теплообмінники цього типу найчастіше встановлюють на відкритому повітрі. Зрошувальні теплообмінники працюють при невеликих теплових навантаженнях і коефіцієнти теплопередачі в них невисокі.

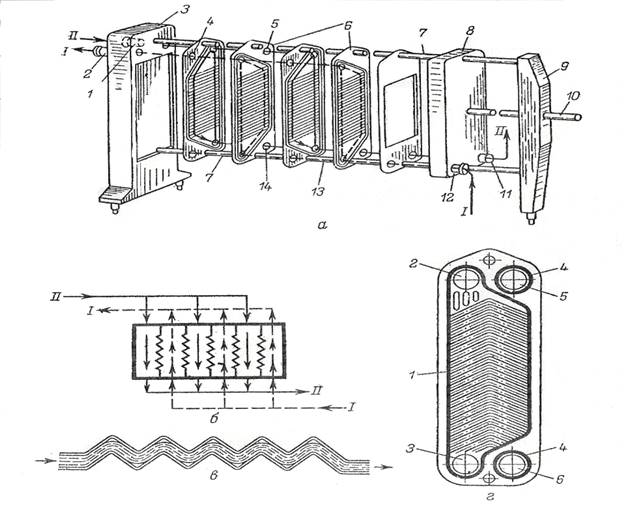

Пластинчасті теплообмінники.

У пластинчастому теплообміннику (рис. 3.28а) поверхня теплообміну утворюється гофрованими паралельними пластинами 6, за допомогою яких створюється система вузьких каналів шириною 3÷6 мм із хвилястими стінками. Рідини, між якими відбувається теплообмін, рухаються в каналах між суміжними пластинами, обмиваючи протилежні бічні сторони кожної пластини.

Пластина (рис. 3.28г) має на передній поверхні три прокладки. Більша прокладка 1 обмежує канал для руху рідини I між пластинами, а також отворів 2 й 3 для входу рідини I у канал і виходу з нього; дві малі кільцеві прокладки 4 ущільнюють отвори 5 й 6, через які подається і відводиться рідина II, що рухається протитечією.

Рух рідини I показано на рис. 3.28а схематично

пунктирною лінією, а рідини II - суцільною лінією. Рідина I надходить через

штуцер 12, рухається по непарних каналах (рахуючи справа наліво) і виходить

через штуцер 2. Рідина II подається через штуцер 1, рухається по парних каналах

і

Рис. 3.28. Пластинчастий теплообмінник «фільтр - пресного» типу і його елементи:

а — монтажна схема однопотокового апарата: 1, 11 — штуцера уведення й виводу теплоносія II 2,12 — штуцера виводу й уведення теплоносія I; 3 — нерухома плита; 4,13 — канали для руху теплоносія I (пунктирні лінії); 5,14 — канали для руху теплоносія II; 6 — парні пластини, рахуючи зліва направо (інші пластини — непарні), які обмиваються теплоносієм I справа і теплоносієм II - зліва; 7 — напрямні стрижні; 8 — рухлива плита; 9 — нерухома стійка; 10 — стяжний гвинтовий пристрій; б — схема руху теплоносіїв I й II в однопотоковому (одноходовому) теплообміннику; в — характер потоку рідини в просторі між двома сусідніми гофрованими пластинами; г — конструкція одного з типів пластин: 1 — прокладка, що обмежує простір між пластинами, по якому рухається теплоносій I (знизу нагору); 2, 3 — отвори для проходу цього теплоносія; 4 — дві малі кільцеві прокладки, що ущільнюють отвори 5 і 6, через які проходить теплоносій II.

відводиться через штуцер 11. На рис. 3.28б також схематично показаний взаємний рух теплоносіїв I й II між пластинами.

Пакет пластин затискується між нерухомою плитою 3 і рухливою плитою 8 за допомогою гвинтового затискача 10.

Внаслідок значних швидкостей, з якими рухаються рідини між пластинами, досягаються високі коефіцієнти теплопередачі (3000÷4000 Вт/м2К) при малому гідравлічному опорі.

Пластинчасті теплообмінники легко розбираються й очищаються від забруднень. До їхніх недоліків відносяться неможливість роботи при високих тисках і труднощі вибору еластичних хімічно стійких матеріалів прокладок для ущільнень.

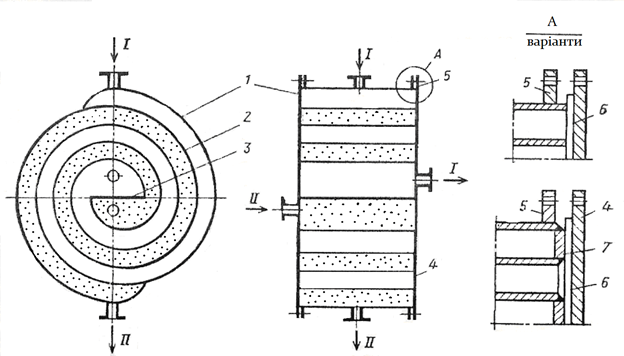

Спіральні теплообмінники.

У спіральному теплообміннику (рис. 3.29) поверхня теплообміну утворюється двома металевими листами 1 і 2, згорнутими по спіралі. Внутрішні кінці листів приварені до глухої перегородки 3, а їх зовнішні кінці зварені між собою. Таким чином, між листами утворюються два ізольованих один від одного канали прямокутного перетину (висотою 2—8 мм), по яких звичайно протитечією рухаються теплоносії I й II. Іноді висоту каналу фіксують дистанційною полосою 7, що сприяє зміцненню всієї конструкції апарата. З торців канали закриті плоскими кришками 4 й ущільнені прокладкою 6. Кришки кріплять болтами до фланців 5. Для введення й виведення теплоносіїв у центра кришок і зовнішніх кінців спіралі приварюють штуцери. Теплоносій I подається через верхній штуцер і виходить через боковий штуцер в правій кришці теплообмінника, а теплоносій II входить через лівий боковий штуцер і виходить через нижній штуцер.

Рис. 3.29. Спіральний теплообмінник

1,2 - металеві листи, 3 - пластина-перегородка, 4 - кришка, 5 - фланець, 6 - прокладка,

7 - дистанційна смуга; I, II- теплоносії.

Спіральні теплообмінники компактні, дозволяють створювати високі швидкості руху теплоносіїв (для рідин до 1÷2 м/с) при досить низьких гідравлічних опорах. Однак ці апарати складні у виготовленні, не можуть працювати при високих тисках (не вище 1 МПа), оскільки герметизація спіралей викликає труднощів.

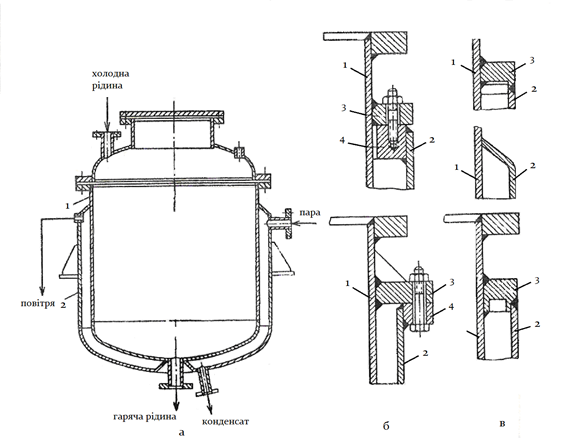

Апарати з подвійними стінками (оболонками). Теплообмінні апарати із оболонками (рис. 3.30а) використовують у хімічній промисловості як обігрівні (або охолоджувані) посудини для проведення хімічних реакцій та інших технологічних процесів. Як правило, вони працюють під надлишковим тиском і залежно від характеру технологічного процесу звуться автоклавами, нітраторами, полімеризаторами, варильними апаратами й ін.

Корпус 1 апарату оснащений із зовнішньої сторони оболонкою 2, в яку подають нагрівальний або охолоджувальний теплоносій. Для забезпечення більш інтенсивної тепловіддачі від стінки до технологічного середовища апарата всередині нього часто розміщують механічну мішалку. Іноді тієї ж мети досягають шляхом перемішування вмісту апарата за допомогою барботажу парою або стисненим газом. Перевагою таких апаратів є можливість ефективної очистки їх внутрішніх поверхонь, на яких часто утворюються інкрустації, накип та ін., основним недоліком – неможливість використання теплоносіїв з високим тиском через необхідність збільшення товщини стінки апарату для забезпечення необхідної міцності, що призводить також і до збільшення термічного опору.

Рис. 3.30. Апарат із нагрівальною оболонкою (а) і способи її приєднання (б - фланцеве; в - зварене): 1 - корпус апарату; 2 - нагрівальні оболонки; 3 - кільця; 4 - фланці.

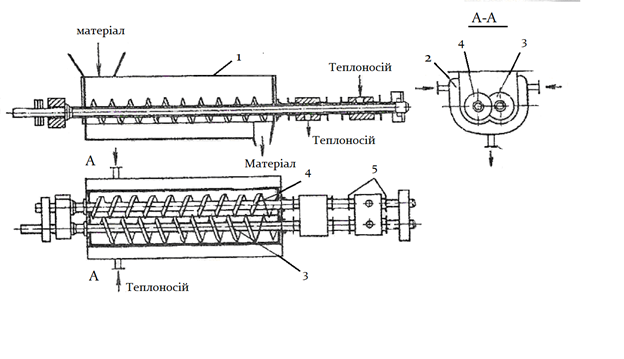

Шнекові теплообмінники.

При тепловій обробці високов'язких рідин і сипучих матеріалів, що володіють низькою теплопровідністю, тепловіддача може бути інтенсифікована шляхом безперервного відновлення поверхні матеріалу, що стикається зі стінками апарата. Це досягається при механічному перемішуванні й одночасному переміщенні матеріалу за допомогою шнеків.

Рис. 3.31. Шнековий теплообмінник

1 - корпус, 2 - оболонка, 3,4 - шнеки, 5 - сальники порожнистих валів.

У шнековому теплообміннику (рис. 3.31) матеріал надходить з одного кінця корпуса 1 із оболонкою 2, перемішується шнеками 3 й 4, які обертаються назустріч один одному і транспортують його до протилежного, розвантажувального кінця корпуса. Іноді, для збільшення поверхні теплообміну шнеки виготовляють порожнистими й у них через порожнисті вали, оснащені сальниками 5, теплоносій подається в порожні витки шнеків.

3.11.2. Змішувальні теплообмінники.

Змішувальні теплообмінники є високо інтенсивними апаратами, тому що в них теплообмін відбувається при безпосередньому зіткненні теплоносіїв, тобто в змішувальних теплообмінниках відсутній термічний опір стінки. Ці теплообмінники застосовують у тих випадках, коли припустиме змішання теплоносіїв або коли це змішання визначається технологічними умовами.

Найбільш часто змішувальні теплообмінники застосовують для конденсації водяної пари, нагрівання й охолодження води і газів (звичайно повітря). За принципом конструкції змішувальні теплообмінники підрозділяють на барботажні, поличні, насадкові, порожнисті (із розпилюванням рідини).

Змішувальні теплообмінні апарати, в яких здійснюється конденсація будь-якої пари холодною рідиною, називають конденсаторами змішування. За способом виведення потоків з апаратів розрізняють конденсатори змішування вологі й сухі. У вологих конденсаторах охолоджувальна вода, утворений конденсат і несконденсовані гази (зазвичай повітря) відкачуються з апарату мокроповітряним насосом спільно. У сухих конденсаторах охолоджувальна вода і конденсат виводяться з нижньої частини апарату самотечією по одній трубі, а несконденсовані гази відкачуються вакуум-насосом з верхньої частини апарату по іншій трубі.

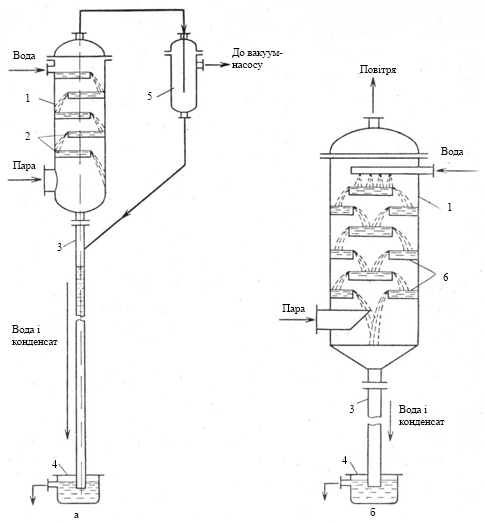

На рис. 3.32 показаний поличний барометричний протитечійний конденсатор змішування, призначений для створення вакууму в апаратах з паровим середовищем, зокрема у випарних установках, вакуум-сушарках, вакуум-фільтрах та ін.

У цьому апараті пару вводять у корпус 1 конденсатора із сегментними перфорованими поличками 2. Воду подають на верхню поличку, звідки вона каскадно перетікає по поличках 2, що мають невеликі борти. Основна частина води витікає тонкими струмками через отвори в поличках, а інша перетікає через борт на нижче розташовану поличку. При контакті з водою пара конденсується, внаслідок чого в конденсаторі й апараті створюється розрідження.

Рис. 3.32. Протитечійний сухий барометричний конденсатор із сегментними (а) і кільцевими (б) поличками: 1 - корпус; 2 - перфоровані полички; 3 - барометрична труба;

4 - барометрична ємність; 5 - уловлювач; 6 - кільцеві полички

Суміш конденсату і води, що утворилася, самотечією зливається в барометричну трубу 3 висотою близько 10 м і потім у ємність 4. Барометрична труба 3 й ємність 4 утворюють гідрозатвор, що перешкоджає прониканню зовнішнього повітря в апарат. З ємності 4 воду видаляють у лінію оборотної води або каналізацію. Повітря, яке перебувало у парі й охолодній воді і не сконденсувалося, пропускають через уловлювач 5 і відсмоктують вакуум-насосом. Це необхідно тому, що накопичення газів (повітря) у конденсаторі може викликати різке зниження в ньому розрідження. Конструкції барометричних конденсаторів можуть бути різними. Найпоширенішими є розглянутий барометричний конденсатор (рис. 3.32а) і конденсатор з кільцевими полками 6 (рис. 3.32б).

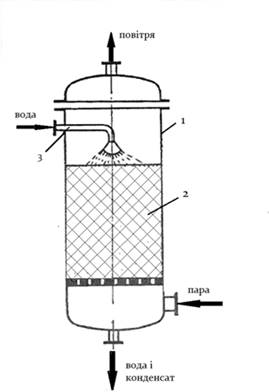

У порожнистих апаратах-циліндрах установлюють спеціальні досить різноманітні розпилювальні пристрої для збільшення поверхні контакту між водою й парою або газом. У цих апаратах контакт між фазами відбувається на поверхні крапель.

Порожнисті апарати з розбризкувачами охолоджувальної

рідини застосовують для конденсації пари і охолодження газів. На рис. 3.33 показаний мокрий порожнистий конденсатор з розбризкувачем

води 2, виконаним у вигляді вертикальної труби з отворами.

Порожнисті апарати з розбризкувачами охолоджувальної

рідини застосовують для конденсації пари і охолодження газів. На рис. 3.33 показаний мокрий порожнистий конденсатор з розбризкувачем

води 2, виконаним у вигляді вертикальної труби з отворами.

Рис.3.33. Мокрий порожнистий конденсатор з розприскувачем: 1 – корпус; 2 – розприскувач води.

Охолоджувальна вода витікає з отворів у вигляді тонких струменів, що утворюють в апараті суцільну водяну завісу. Пара на конденсацію вводиться у верхню частину апарату. Вода, конденсат і повітря відкачуються спільно з нижньої частини апарату мокроповітряним насосом. Конструктивне оформлення розприскувачів дуже різноманітне.

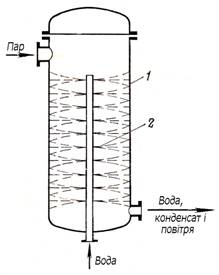

Насадкові змішувальні теплообмінники являють собою циліндр, заповнений різними по конфігурації тілами - насадкою, що служить для розвитку поверхні контакту. Ці апарати застосовують для конденсації пари й охолодження газів будь-якою рідиною, звичайно водою.

На рис. 3.34 зображений сухий насадковий конденсатор. Охолоджувальну воду подають через розподільний пристрій 3 у верхній частині апарата. Далі вона розтікається по насадці 2, при цьому поверхня води значно збільшується. Пара рухається протитечією до води. Вода і конденсат виводяться з нижньої частини апарату, а повітря відсмоктується з верхньої частини.

Рис. 3.34. Насадковий

теплообмінник-конденсатор: 1 - корпус; 2 - насадка;

Рис. 3.34. Насадковий

теплообмінник-конденсатор: 1 - корпус; 2 - насадка;

3 - розподільний пристрій.

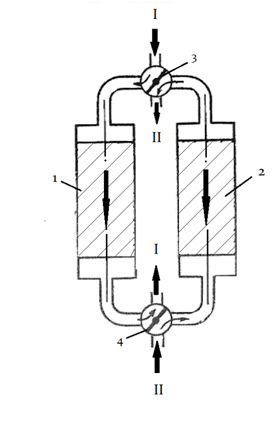

3.11.3. Регенеративні тепло- обмінники.

Регенеративні теплообмінники (рис.3.35) звичайно складаються із двох апаратів циліндричної форми, корпуса яких заповнюють насадкою у вигляді згорнутої в спіраль гофрованої металевої стрічки, цегли, шматків шамоту, листового металу й інших матеріалів. Ця насадка поперемінно нагрівається при зіткненні з гарячим теплоносієм, потім, стикаючись із холодним теплоносієм, віддає йому свою теплоту.

Рис. 3.35. Схема роботи регенераторів з нерухомою насадкою:

1,2-регенеративні теплообмінники з насадкою; 3, 4-клапани; I, II — холодний і гарячий теплоносії.

У період нагрівання насадки через апарат 1 пропускають гарячий газ, що охолоджується й надходить на подальшу переробку, а через інший апарат 2 - холодний газ, що віднімає теплоту в насадки, розігрітої в попередньому циклі. Кожен цикл, таким чином, складається із двох періодів: розігріву насадки і її охолодження. Перемикання апаратів після кожного періоду нагрівання й охолодження, що триває звичайно по декілька хвилин, відбувається автоматично за допомогою клапанів 3 і 4.

3.11.4. Теплообмінники в технології будівельних матеріалів.

За принципом дії теплообмінні апарати в технології будівельних матеріалів поділяють на змішувальні та рекуперативні. В змішувальних апаратах тепловіддача здійснюється при безпосередньому зіткненні й змішанні теплоносія з середовищем, що нагрівається. До таких апаратів відносяться градирні, конденсатори, кондиціонери повітря, у яких протікають процеси нагрівання або охолодження води або повітря. Теплові процеси в таких апаратах, як правило, супроводжуються масообміном.

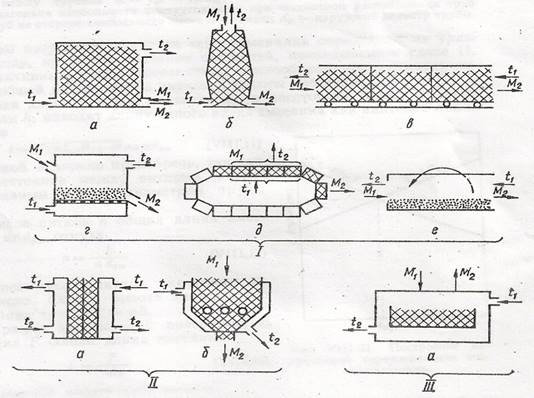

Більшість теплових апаратів, що застосовуються у технології будівельних матеріалів для сушіння й випалу за принципом дії також можна віднести до змішувальних апаратів. Основні типи таких апаратів представлені на рис. 3.35- I. У них нагрівним середовищем є оброблюваний твердий матеріал (садка керамічних виробів, вапняк, цементний клінкер, керамзит, пісок та ін.).

Рис. 3.35. Типи основних теплових апаратів у технології будівельних матеріалів:

I - змішувальні; а - камерна піч, сушарка; б - шахтна піч; в - тунельна піч, сушарка; г - печі, сушарка з киплячим шаром; д - спікальна решітка; е - обертова піч, барабанна сушарка;

I I - рекуперативні: а - касетна установка для теплової оброби бетону; б - бункер для підігріву заповнювачів бетону;

I I I - апарати змішаної дії: а - пропарювальна камера, автоклав для обробки бетону у формах.

У рекуперативних апаратах тепло від гарячого теплоносія до холодного передається через поділяючу їх стінку. До них відносяться парові котли, опалювальні прилади, котли для варіння гіпсу й плавлення бітуму, сушарки, касетні установки, бункери для підігріву заповнювачів для бетону й ін. Принципова схема таких апаратів представлена на рис. 3.35- I I.

При виробництві бетонних і залізобетонних конструкцій застосовуються теплові апарати, у яких тепло до оброблюваного матеріалу передається як при безпосередньому зіткненні теплоносія до матеріалу, так і через поділяючу їх стінку. Такий змішаний варіант підведення тепла використовують при тепловій обробці залізобетонних конструкцій у ямних і тунельних пропарювальних камерах й автоклавах. Тут виріб нагрівається як з відкритої поверхні, що стикається з парою, так і через металеві стінки форм (рис. 3.35- I I I).

Грунтовніше конструкції цих апаратів розглядаються в спеціальних курсах.

3.11.5. Порівняльна характеристика теплообмінних апаратів

Конструкція теплообмінника повинна задовольняти ряду вимог, що залежать від конкретних умов протікання процесу теплообміну (теплове навантаження апарата, температура і тиск, при яких здійснюється процес, агрегатний стан і фізико-хімічні властивості теплоносіїв, їхня хімічна агресивність, умови тепловіддачі, можливість забруднення робочих поверхонь апарата й ін.). При виборі теплообмінника необхідно враховувати також простоту конструкції і компактність апарата, витрату металу на одиницю переданого тепла та інші техніко-економічні показники. Звичайно жодна з конструкцій не задовольняє повністю всім вимогам і доводиться обмежуватися вибором найбільш підходящої конструкції.

В одноходових кожухотрубчастих теплообмінниках сумарний поперечний переріз труб відносно великий, що дозволяє одержувати досить високі швидкості в трубах тільки при великих об'ємних витратах середовища, що рухається в них. Тому такі апарати раціонально використовувати, коли швидкість процесу визначається величиною коефіцієнта тепловіддачі в міжтрубному просторі, а також у процесі випару рідин.

Багатоходові (по трубному простору) кожухотрубчасті теплообмінники застосовуються головним чином як парові підігрівники рідин і конденсаторів. Саме в цих випадках взаємний напрямок руху теплоносіїв у багатоходових теплообмінниках (змішаний струм) не приводить до зниження середньої рушійної сили порівняно із протитечією, за принципом якої працюють одноходові теплообмінники. Багатоходові теплообмінники доцільно використовувати також для процесів теплообміну в системах «рідина-рідина» й «газ-газ» при великих теплових навантаженнях. Якщо ж необхідна поверхня теплообміну невелика, то для зазначених систем більш придатними є елементні теплообмінники. Особливе значення мають трубчасті теплообмінники нежорсткої конструкції (у тому числі багатоходові) у тих випадках, коли різниця температур теплоносіїв значна й необхідна компенсація неоднакового теплового розширення труб і корпуса апарата. Однак ці апарати дорожче теплообмінників жорсткої конструкції.

Теплообмінники з подвійними трубами застосовуються в основному в контактно-каталітичних і реакційних процесах, що протікають при високих температурах, коли необхідно надійно забезпечити вільне подовження всіх труб, незважаючи на подорожчання апарата й більш важкий його монтаж.

Змієвикові теплообмінники (занурені, зрошувальні, змійовики, приварені до зовнішніх стінок апаратів) найбільш ефективно використовують для охолодження й нагрівання сильно агресивних середовищ, коли необхідне застосування хімічно стійких матеріалів, з яких важко або неможливо виготовити трубчасті теплообмінники. Крім того, ці апарати придатні для процесів теплообміну, що протікають під високим тиском. Однак апарати таких конструкцій працюють лише при помірних теплових навантаженнях.

Основними перевагами спіральних і пластинчастих теплообмінників є компактність і висока інтенсивність теплообміну. Разом з тим їхнє застосування обмежене невеликими різницями тисків і температур обох теплоносіїв. Спіральні теплообмінники використовуються для нагрівання й охолодження рідин, газів і парогазових сумішей. Область застосування пластинчастих теплообмінників - процеси теплообміну між рідинами.

Важливим фактором, що впливає на вибір типу теплообмінника, є вартість його виготовлення, а також експлуатаційні витрати, що складаються з вартості амортизації апарата й вартості енергії, затрачуваної на подолання гідравлічних опорів.

Теплообмінні апарати всіх типів повинні працювати при оптимальному тепловому режимі, що відповідає сполученню заданої продуктивності й інших показників, обумовлених технологічними умовами, з мінімальною витратою тепла.

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.