ЛЕКЦИЯ

РАЗДЕЛ 4. ОПАЛУБОЧНЫЕ РАБОТЫ

Опалубка — это форма, предназначенная для изготовления бетонной или железобетонной конструкции на строительной площадке.

Она состоит из формующих, несущих и поддерживающих элементов. Бетонную смесь укладывают в установленную опалубку, уплотняют и выдерживают до набора бетоном необходимой прочности.

Работы, связанные с изготовлением и установкой опалубки, называются опалубочными, с разборкой — распалубочными.

Требование к опалубке.

Опалубка должна быть прочной, герметичной и устойчивой, обеспечивать точность размеров монолитных конструкций, возможность укрупнения и переналадки, быструю сборку и разборку, требуемое качество бетонной поверхности конструкции. Она не должна затруднять установку арматуры, укладку и уплотнение бетонной смеси.

Различают опалубку инвентарную, многократно используемую, и стационарную — разового применения.

Инвентарная опалубка, состоит из комплекта унифицированных элементов, позволяющих компоновать опалубочные формы для разнотипных конструкций. Она должна обеспечивать многократное применение формы, с сохранением ее качества. В зависимости от типа опалубки и вида материала, используемого для ее изготовления, показатель оборачиваемости изменяется от 20 до 400.

В качестве материала для изготовления опалубки применяются металл, древесные материалы, армобетон и синтетические материалы.

Наиболее эффективная опалубка получается при использовании для ее изготовления нескольких видов материалов. Так, поддерживающие и несущие элементы делают чаще всего из стали. Это обеспечивает высокую оборачиваемость опалубок при небольшом расходе материала.

Из металлов для опалубок в основном применяются сталь и алюминиевые сплавы. Сталь должна иметь марку не ниже ВСтЗ, для штырей, петель и других крепежных элементов используется ВСтЗпс или сталь 20. Листы и профили из алюминиевых сплавов должны быть защищены специальными водо- и щелочестойкими покрытиями.

Для изготовления опалубки применяют пиломатериалы из хвойных и лиственных пород не ниже 2-го сорта, фанеру, древесные плиты и клееные конструкции. Поддерживающие элементы опалубки делают из хвойных пород с влажностью древесины не более 15%, другие конструктивные элементы - из древесины с влажностью до 25%. Древесностружечные и древесноволокнистые плиты используют для устройства палубы. Материал для опалубки должен быть гидрофобным, торцы плит защищены герметиком.

Клееные деревянные конструкции используют для изготовления различных элементов опалубки. Применение фанеры наиболее эффективно при устройстве палубы. Материал должен быть водостойким, а рабочая поверхность иметь защитное покрытие на основе полимерных материалов (бумажно-слоистый пластик и др.), торцы фанеры защищены водостойкими герметиками.

Для устройства палубы применяют в основном стеклотекстолит, стеклопластик, полиэфирный плоский стеклопластик, гетинакс и винипласт. Полностью синтетические опалубки изготавливают редко, так как они недостаточно эффективны. Листовой материал может использоваться в качестве несъемной опалубки — облицовки или изоляции. Наименьшей адгезией к бетону обладает гетинакс и текстолит.

Армированный бетон применяется для изготовления несъемных опалубочных плит. В качестве исходных материалов используют: армоцемент и металлические сетки из проволоки диаметром 0,8—1,2 мм или сварные сетки из арматуры диаметром 6—8 мм; железобетон с арматурным каркасом; стеклоцемент с ровингом (жгутом) из стеклянных нитей; фибробетон с армирующими элементами (фибрами) из стальной проволоки d = 0,8—1 мм, длиной L > 100 d.

Для устройства пневматической (надувной) опалубки используют тканевый материал (в основном различные виды капроновой ткани толщиной от 0.6 до 1,3 мм).

Для уменьшения сцепления бетона с соприкасающейся поверхностью опалубки применяют различные виды смазок, которые делятся на пленкообразующие, гидрофобизующие, замедлители схватывания цемента и комбинированные.

В настоящее время наибольшее распространение получили гидрофобизующие смазки. К ним относятся эмульсии, растворы, отходы нефтепродуктов, консистентные смазки и др. Смазку выбирают в зависимости от конкретных условий и возможностей, технологии бетонирования и экономической целесообразности.

Опалубки классифицируются:

- по способу производства работы,

- виду возводимых конструкций и сооружений.

Различают следующие типы опалубки:

- разборно-переставную мелкощитовую и крупнощитовую,'

- подъемно-переставную,

- объемно-переставную,

- блочную,

- скользящую,

- горизонтально перемещаемую,

- туннельную,

- пневматическую, - несъемную.

Разборно-переставная мелкощитовая опалубка состоит из отдельных элементов массой до 50 кг, в том числе щитов площадью до 1 м2, несущих, поддерживающих и крепежных элементов. Опалубка предназначена для бетонирования конструкций различного очертания в промышленном, жилищно-гражданском, транспортном и других видах строительства.

Крупнощитовая опалубка состоит из крупноразмерных щитов, оборудованных несущими или поддерживающими элементами, подкосами, анкерами, регулировочными и установочными домкратами, подмостями для бетонирования. Она предназначена для возведения крупноразмерных и массивных конструкций, в том числе протяженных или повторяющихся стен, перекрытий зданий и сооружений различного назначения.

Подъемно-переставная опалубка состоит из щитов, несущих, поддерживающих и крепежных элементов, рабочего пола и приспособлений для ее подъема. При перемещении опалубки на очередной ярус щиты отделяются от бетонируемой конструкции. Опалубка применяется для бетонирования конструкций и сооружений переменного сечения типа дымовых труб, градирен, колодцев, мостовых опор и др.

Объемно-переставная опалубка состоит из блоков-секций П-образной формы, способных сдвигаться внутрь. Секции соединяются по длине и устанавливаются параллельно и перпендикулярно друг к другу, образуя опалубку для бетонирования стен и перекрытий при строительстве жилых и гражданских зданий.

Блочная опалубка состоит как из отдельных опалубочных щитов, объединяемых в блоки с помощью рам, тяжей, болтов и других блокирующих элементов, так и из отдельных специально изготовленных блоков. Может применяться для опалубливания как внутренних поверхностей конструкций — лестничных клеток, лифтовых шахт, замкнутых ячеек стен жилых зданий и др., так и наружных — столбчатых фундаментов, ростверков, массивов и др.

Скользящая опалубка представляет собой систему, состоящую из щитов, рабочего пола, домкратов, подмостей, домкратных стержней, закрепленных на домкратных рамах, и приводных станций. Применяется для возведения вертикальных конструкций зданий и сооружений, таких как колонны, стены, дымовые трубы, силосы, градирни, и других элементов высотой более 40 м и толщиной не менее 12 см.

Горизонтально перемещаемая опалубка представляет собой жесткую раму на тележках с прикрепленными к ней двумя опалубочными щитами, рабочим настилом с ограждением и бункером. Опалубка применяется для непрерывного поярусного бетонирования стен протяженных конструкций типа подпорных стенок, каналов, коллекторов, резервуаров, аэротенков, туннелей и др., возводимых открытым способом.

Туннельная опалубка состоит из замкнутых по периметру туннеля секций с поддерживающими и формующими элементами. Предназначена для устройства монолитной обделки (замкнутый контур) туннелей, возводимых закрытым способом. Опалубка перемещается вдоль туннеля с помощью специальных механизмов.

Несъемная опалубка состоит из опалубочных плит и листов, которые после бетонирования остаются в теле конструкции, а также из инвентарных поддерживающих и усиливающих элементов. Для несъемной опалубки может применяться тканая металлическая сетка, железобетонные, армо-, асбостеклоцементные, металлические, пенопластовые плиты, листы оболочки и блоки. Данный тип опалубки применяется при бетонировании конструкций в труднодоступных и стесненных условиях или в других случаях при экономической целесообразности ее применения. Кроме основного назначения, опалубка может служить для усиления, гидро- и теплозащиты, облицовки конструкций.

Пневматическая опалубка состоит из гибкой воздухонепроницаемой формообразующей оболочки, выполненной в соответствии с видом возводимого сооружения или конструкции, поддерживающих и несущих элементов. В рабочем положении поддерживается избыточным давлением воздуха и служит для бетонирования тонкостенных сооружений и конструкций криволинейного очертания.

Опалубки любого из рассматриваемых типов, оборудованные нагревательными элементами и устройством контроля и регулирования температурного режима, называются термоактивными и служат для обогрева бетона в зимних условиях или для ускорения твердения летом.

Опалубочные работы должны выполняться в соответствии с требованиями СНиПа и других нормативных документов. На опалубочные работы разрабатывается ППР, который является составной частью общего ППР на строительство.

ППР опалубочных работ включает:

ü обоснование типа опалубки с указанием ее характеристик и особенностей применения с учетом принятого способа ведения бетонных работ;

ü маркировочные чертежи опалубки отдельных, наиболее характерных или сложных конструкций, со спецификацией элементов и указанием общего объема комплекта опалубки (на маркировочном чертеже схематически изображается опалубливаемая поверхность конструкций с элементами опалубки и присвоенными им условными обозначениями - марками; кроме унифицированных элементов показываются места установки нестандартных элементов - доборов, материал и объем для их устройства);

ü технологические карты опалубочных работ для сложных конструкций, имеющих маркировочные чертежи, и для одного из видов часто повторяющихся простых конструкций (на картах указывается последовательность установки и разборки элементов опалубки, отдельных операций при монтаже поддерживающих и несущих элементов опалубки сложных конструкций и сооружений, приводятся калькуляции материальных и трудовых затрат, стоимости работ, затрат машинного времени, электроэнергии, сжатого воздуха и др.);

ü схему организации опалубочных работ, увязанную с другими параллельно выполняемыми видами работ, с разбивкой на захватки, указанием направления движения комплектов опалубки, звеньев и бригад, мест складирования по маркам, грузоподъемности машин и механизмов, графиков производства работ и оборачиваемости опалубки.

Опалубочные работы выполняются звеньями, организованными по операционно-расчлененному принципу. Количественный состав звеньев и бригад определяется объемом опалубочных работ, сроком их выполнения и ритмом, количеством потоков.

При наличии на строительной площадке кранов с необходимыми техническими характеристиками опалубку следует предельно укрупнять в блоки или, в арматурно-опалубочные блоки.

Перед установкой опалубки производят разметку осей конструкций, нанося краской риски на их основание и нижнюю часть опалубочных коробов или щитов.

Установленная опалубка до начала бетонирования должна быть осмотрена и принята мастером. При этом проверяются: соответствие геометрических размеров и отметок уровней опалубки требованиям проекта, правильность привязки ее к осям конструкций или сооружения, плотность стыков и сопряжений элементов опалубки, правильность установки несущих и поддерживающих элементов, анкерных устройств и элементов крепления.

Разборка опалубки производится при достижении бетоном требуемой прочности согласно СП.

Демонтированная опалубка должна быть очищена, рассортирована по элементам и сложена в штабеля.

Опалубка железобетонных элементов.

Для изготовления железобетонных элементов применяются деревянная щитовая, дерево-металлическая и металлическая сборно-разборные опалубки.

Мелкие элементы можно изготовлять в бетонных матрицах.

Продолжительность службы деревянной опалубки зависит от качества изготовления и ухода за ней в период эксплуатации.

Основные преимущества деревянной опалубки - малая первоначальная стоимость и простота изготовления.

Деревянная опалубка изготавливается в виде переносных коробов, расположенных между диафрагмами. В целях предотвращения заклинивания короба опалубки предусматривается небольшое утолщение диафрагм в сторону стенки балок.

В металлической опалубке рекомендуется применять запирающие устройства в виде накладных скоб, а также натяжных или клиновидных замков. Болтовые соединения для скрепления элементов опалубки применять нерационально, так как они быстро выходят из строя вследствие механического повреждения резьбы, на которую попадает цементный раствор.

Рис. 1. Опалубка сборных железобетонных балок:

а — деревянная опалубка; б — дерево-металлическая опалубка;

1 — доски щитов; 2 — рамки жесткости: 3 — тяжки 4 — обшивка: 5 — упорные уголки

Очень важное мероприятие для увеличения оборачиваемости опалубки и облегчения распалубливания — применение качественной смазки поверхностей, соприкасающихся с бетоном. Смазка уменьшает силы сцепления опалубки с бетоном.

Толщина слоя смазки недолжна превышать 0,2—0,3 мм для металлической и деревянной опалубки и 0,3—0,4 мм для бетонных матриц. Наиболее эффективные смазки — эмульсионные (водно-масляные эмульсии). Для смазки металлических форм могут применяться отработавшее машинное и соляровое масло. Рекомендуемые составы смазки приведены в табл. 1.

Таблица 1

|

Состав смазок |

Соотношение компонентов |

||

|

металлическая опалубка |

деревянная опалубка |

бетонные матрицы |

|

|

Масло машинное (типа автол): цемент вода Известь: вода Глина: вода Мылонафт : жирная кислота : нефть (керосин, бензин.) : вода .... |

1:1, 4:0,4 — —

— |

— 1:0,3 ÷ 1:0,5 — 1: (0,03 ÷ 0,06): 0,06 : (0,6 ÷ 1) |

1:1, 3:0,3 1:0,3 ÷ 1:0,8 —

|

Расход смазки 100—250 г/м2. Смазка должна иметь вид эмульсии, для качественного приготовления которой рекомендуется применять смесители.

При изготовлении оболочек больших диаметров (до 6 м и более) на полигонах и стройках применяют сборные металлические виброформы (рис. 2), которые состоят из двух половин внутренних и наружных цилиндров, стыкуемых на болтах. Формы устанавливают вертикально на поддоне, расположенном на бетонной подушке. Толщина стенок изготавливаемых оболочек обеспечивается специальными фиксаторами внизу и вверху, установленными между цилиндрами оболочек. Фиксаторы обычно остаются в теле бетона. Для изготовления оболочек разной длины полуцилиндры по длине могут быть составными с фланцевыми соединениями на болтах. Виброформы длиной, обычно кратной 2 м, выполняют из листового металла толщиной А—5 мм с кольцевыми и продольными ребрами из полосовой стали и фланцами из угольников небольших размеров. При сборке формы наружный цилиндр устанавливают после закрепления арматурного каркаса оболочки. Для подачи бетонной смеси наверху формы есть коническая воронка с вибратором. На форме закрепляют несколько наружных вибраторов по высоте. Для изготовления звеньев круглых труб применяют аналогичные виброформы. Часто такие формы устанавливают на вибростол, не применяя наружных вибраторов.

Для изготовления большого числа железобетонных элементов с малой боковой поверхностью применяют матрицы из бетона или железобетона. В матрицах можно изготовлять тротуарные П-образные блоки небольшой длины и другие изделия. Изготовление изделий в матрицах обеспечивает большую точность работ при минимальных расходах.

Матрицы для массового серийного изготовления деталей выполняют из бетона и железобетона высокой марки, а также из чугуна, стали, полимербетона и стеклопластиков.

Поверхность бетонных матриц (рис. 2) со стороны изделия хорошо заглаживают затиркой цементного или полимерцементного раствора. По контуру к матрице прикрепляют закладные или откидные деревянные или металлические борта. Для облегчения извлечения готового изделия вертикальным поверхностям матриц придают уклон и сопрягают с горизонтальными поверхностями плавным круговым переходом. Для уменьшения сцепления изделия с бетоном поверхность матрицы перед каждым бетонированием смазывают раствором из глины с мылом или масляными эмульсиями.

Однако, несмотря на такую смазку, отрыв изделия от матрицы требует больших усилий. Это объясняется тем, что при плотной и гладкой поверхности в момент отрыва нужно преодолеть «присос» изделия из-за вакуума на контакте.

Отрыв можно облегчить гидравлическими выталкивателями, заделываемыми в бетон матрицы, к которым по трубам подается вода под давлением. Лицевую поверхность матриц из бетона и металла можно покрывать полимерными составами (смесями) из эпоксидной смолы и кремнийорганических добавок, которые обладают хорошей сцепляемостью с поверхностью матриц (адгезией). Смесь наносят на поверхность матрицы кистями в два слоя. После полимеризации покрытия укладываемая бетонная смесь не прилипает, позволяя тем самым обходиться без смазки поверхностей матрицы.

Рис.2 Виброформа для изготовления оболочек большого диаметра:

1 — фундамент виброформы; 2 — наружнаяопалубка; 3 — вертикальное ребро опалубки; 4 — горизонтальное ребро опалубки; 5 — строповочная серьга; 6 — вибратор; 7— приемная воронка

(конус) для бетонной смеси; 8 — отверстие для прохода бетонной смеси; 9 — обшивка опалубки;

10 — внутренняя опалубка; 11 — стык наружной оболочки; 12 — стык внутренней оболочки

Рис. 3 Бетонная матрица для изготовления тротуарных блоков:

1 — матрица, 2 — паропровод

Очень важное мероприятие для увеличения оборачиваемости опалубки и облегчения распалубливания — применение качественной смазки поверхностей, соприкасающихся с бетоном. Смазка уменьшает силы сцепления опалубки с бетоном.

Толщина слоя смазки не должна превышать 0,2—0,3 мм для металлической и деревянной опалубки и 0,3—0,4 мм для бетонных матриц. Наиболее эффективные смазки — эмульсионные (водно-масляные ЭМУЛЬСИИ). ДЛЯ смазки металлических форм могут применяться отработавшее машинное и соляровое масло.

Тема 4.3 Основные принципы расчета опалубок

Рассчитывая стальные опалубочные формы, учитывают нагрузки от их собственного веса, веса арматуры и бетона изделия, боковое давление бетонной смеси, динамические воздействия от вибрации и падения бетонной смеси, выгружаемой в форму, а также силы сцепления между бетоном и опалубкой. Кроме того, учитывают усилия натяжения напрягаемой арматуры, если эти усилия передаются на опалубку.

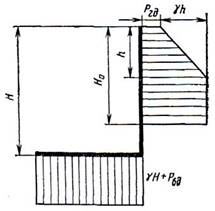

Воздействия, передаваемые бетонной смесью, уплотняемой посредством вибрирования, принимают по эпюрам вертикальной (для поддонов) и горизонтальной (для бортовых щитов) распределенных нагрузок (рис. 4) Интенсивность вертикальной равномерно распределенной нагрузки

ρв = γН + ρвд, но не более ρв = 6γhо + ρвд

Рис. 4. Эпюры вертикального и горизонтального давления бетонной смеси на опалубку

где γ — собственный вес железобетона; Н — высота изделия;

ρвд — добавочное динамическое давление от вибрирования бетонной смеси, равное 20 МПа;

hо — высота слоя бетонной смеси, укладываемой в течение 1 ч.

Горизонтальную распределенную нагрузку ρп на вертикальные ограждающие поверхности опалубки принимают по трапециевидной эпюре. Давление ρвд на поверхности бетона (см. рис. 1) вызывается динамическим действием бетонной смеси при ее выгрузке в опалубку. Наибольшая ордината эпюры давления

Prmax = γh + рпъ высота эпюры Но = hоt схв,

где h — высота слоя вибрируемой бетонной смеси, ρвд —динамическое давление бетонной смеси, равное 20—40 МПа, в

зависимости от емкости тары; hо — высота слоя несхватнвшегося бетона; t схв — время схватывания цемента, обычно равное 4 ч.

При уплотнении смеси внутренними или наружными вибраторами h = 2R, где R — радиус действия вибратора. Для поверхностных вибраторов принимают h = R. Если бетонную смесь уплотняют на виброплощадках, то вся смесь находится в состоянии вибрации, это дает основание принять h = H. Радиусы действия вибраторов ориентировочно принимают 0,25 — 0,5 м,

причем более высокие значения относятся к более подвижной бетонной смеси. Если боковая поверхность опалубки не вертикальна, а наклонена в сторону изделия, то горизонтальное давление на опалубку ρrα = Pr sinα,

где α — угол наклона боковой поверхности к горизонту.

Силы сцепления между бетоном и опалубкой учитывают при расчете приспособлений для распалубливания. Эти силы принимают в виде распределенной нагрузки, наибольшая интенсивность которой qmах зависит от возраста бетона в момент распалубливания н назначается обычно для бетона суточного возраста равной 0.02 МПа, а для трехсуточного 0,05 МПа (промежуточные значения устанавливают по интерполяции).

При расчете стальной опалубки рассматривают ее принципиальную схему (рис. 2) применительно к конкретному случаю, когда высота изделия Н больше высоты Н0.

Основные элементы опалубки — поддон, борта, торцы, стяжки и шарниры. Поддон, борта и торцы представляют собой элементы ортотропной конструкции, состоящей из обшивки и подкрепляющих се продольных и поперечных ребер жесткости. По упрощенному методу расчета обшивку и ребра рассматривают раздельно. Каждый отсек обшивки рассчитывают как тонкую пластинку, опертую на вертикальные и горизонтальные ребра жесткости. Вид опорных закреплений пластинки назначают в зависимости от места ее расположения. Так, опирание на крайние ребра рассматривают как шарнирное, а на промежуточное — как жесткую заделку. Рассчитывать удобно с использованием табличных коэффициентов, дающих возможность сразу же определять необходимую толщину обшивки, удовлетворяющую условиям жесткости и прочности.

Рис. 5. Схемы к расчету стальных опалубочных форм:

а — конструктивная схема формы; б —расчетные схемы ребер жесткости; в — эпюра сил

сцепления между формой и бетоном; г — схема передачи нагрузки с обшивки на peбро жесткости;

1 — поддон, 2 — борт; 3 —стяжка; 4 — шарнир; 5 — приспособление для распалубливания

При расчете конструкции по второму предельному состоянию, т. е. по прогибу, толщина обшивки

К1b3 П

К1b3 П

f /b

где K1 — табличный коэффициент, зависящий от отношения длин а/b сторон пластинки и типа ее опорных закреплений (табл.2);

b — меньшая сторона пластинки; ρп — нормативная распределенная нагрузка на пластинку;

[f/b]—предельный относительный прогиб обшивки, равный 1/400 для

лицевых и 1/250 для остальных поверхностен.

Таблица 2

|

Отношение длин afb сторон пластинки |

K1 при опирания пластинки |

К2 при опирания пластинки |

||

|

шарнирном |

жестком |

шарнирном |

жестком |

|

|

1,0 1,2 |

0,00276 |

0,00188 |

0,536 |

0,557 |

|

|

0,00309 |

0,00209 |

0,612 |

0,607 |

|

1,4 |

0,00332 |

0,00221 |

0 673 |

0.655 |

|

2,0 |

0,00375 |

0,00236 |

0,780 |

0,705 |

|

0 |

0,00408 |

0,00238 |

0,866 |

0,708 |

По первому предельному состоянию, т. е. по прочности, толщина обшивки

где K2 — табличный коэффициент (см. табл. 1); ρ — расчетная распределенная нагрузка на пластинку с учетом коэффи-

циента перегрузки;

R — расчетное сопротивление стали.

Коэффициент перегрузки n для собственного веса бетонной смеси принимают равным 1,1, а для остальных ее воздействий —1.3.

При расчете по второму предельному состоянию динамические воздействия от вибрирования и выгрузки бетонной смеси не учитывают.

Нагрузку между ребрами при квадратных пластинках распределяют по закону треугольника, а при прямоугольных — по закону трапеции. Промежуточные, не закрепляемые к шарнирам вертикальные ребра рассматривают как шарнирно опертые на смежные горизонтальные ребра и нагруженные распределенной нагрузкой, передающейся с обшивки. Горизонтальные ребра шарнирно оперты на основные, закрепляемые к шарнирам вертикальные ребра. Горизонтальные ребра находятся под действием распределенной нагрузки, передающейся с обшивки, а также сосредоточенной в виде опорных реакций промежуточных вертикальных ребер. Подобно этому и на основные вертикальные ребра, кроме распределенной, действует и сосредоточенная нагрузка, представляющая опорные реакции горизонтальных ребер. Все ребра можно рассматривать как шарнирно опертые одпопролетпые балки.

Расчетные сечения ребер рассматривают совместно с прилегающими участками обшивки шириной, равной 156 в каждую сторону. Получающееся тавровое сечение проверяют на действие изгибающего момента в ребре, а сварные швы прикрепления ребра к обшивке — на действие поперечной силы. Ребра и обшивку рассчитывают по первому и второму предельным состояниям.

Нагрузкой на шарниры, соединяющие борта с поддоном и стяжками, будут опорные реакции основных вертикальных ребер жесткости. Шарниры рассчитывают на срез, а при большой их длине, превышающей четыре-пять диаметров шарнира, также и на изгиб. Это же нагрузка через шарниры передается на стяжки

В случае если при бетонировании, а также транспортировании на тележках или переносе крапом опалубка опирается (или подвешивается) в отдельных точках, ее проверяют на общий изгиб применительно к соответствующей схеме опирания. Такой расчет, в частности, нужен при проектировании форм центрифуг.

Приспособления для распалубливания в наиболее распространенном случае, когда опалубку снимают поворотом вокруг ее шарнира, рассчитывают, полагая, что эпюра сцепления имеет вид трапеции с наибольшей ординатой qmaх в точке, наиболее удаленной от шарнира. Необходимое для распалубливания усилие, определяемое из равенства моментов сил сцепления и усилия в приспособлении при распалубливании относительно центра шарнира, будет:

qmaxH2l H 2d2H 3d

![]()

6c H dH 2d

где l — расстояние между приспособлениями для распалубливания; Остальные обозначения — см. на рис. 2.

При отрыве опалубки посредством ее поступательного перемещения перпендикулярно поверхности бетона силы сцепления учитывают в виде равномерно распределенной нагрузки qmах (см. рис. 37).

Вопросы для самопроверки к Разделу 4

1. Классификация и область применения опалубок.

2. Виды опалубок по материалу, конструкциям и способам распалубки.

3. Требования к прочности и жесткости отдельных элементов опалубки и к её устойчивости в целом.

4. Перечислите типы опалубок и их предназначение.

5. Металлические опалубки и формы.

6. Преимущества и недостатки деревянных и дерево- металлических опалубок.

7. Перечислите основные элементы дерево- металлической опалубки.

8. Перечислите основные элементы металлической опалубки.

9. Что необходимо устанавливать для обеспечения жесткости деревянной опалубки?

10. Матрицы, их преимущества при изготовлении железобетонных конструкций.

11. Что включает в себя проект производства опалубочных работ?

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.