МЕХАНІЧНІ ПРОЦЕСИ ТА ОБЛАДНАННЯ

Механічні процеси описуються законами механіки твердих тіл. При виготовленні хімічної продукції, будівельних та композиційних матеріалів механічні процеси займають одне з перших місць як по об’єму, так і по енергоємності в загальній технології їх виробництва. До них відносяться процеси подрібнення, механічної класифікації (грохочення), транспортування, змішування твердих сировинних матеріалів та формування виробів.

7.1. Подрібнення матеріалів.

7.1.1. Загальні відомості. Подрібненням називають процес руйнування шматків твердого матеріалу до необхідного розміру. Подрібнення здійснюється під дією сил, які долають сили взаємного тяжіння (зчеплення) між структурними елементами (атомами, молекулами) матеріалу. Процес подрібнення застосовують у виробництві для збільшення питомої поверхні матеріалу і, відповідно, інтенсивності теплових, дифузійних та хімічних процесів.

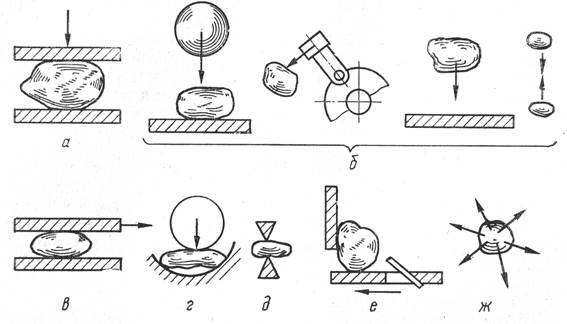

Матеріал подрібнюють за допомогою роздавлювання, вигинання, удару, розколювання, стирання, різання, вибуху (рис.7.1). Залежно від механічних властивостей і початкових розмірів подрібнюваного матеріалу застосовують вказані методи окремо або в комбінації.

Останніми роками поширені нові методи подрібнення — руйнування при скиданні тиску газу, при швидкій зміні температур або світловим променем квантових генераторів і т. д.

Рис. 7.1. Способи подрібнення матеріалів:

а — роздавлюванням; б — ударом; в — стиранням; г — вигинанням; д - розколюванням; е — різанням; ж — вибухом.

Основними

факторами процесу

подрібнення є ступінь подрібнення і питома витрата енергії на одиницю

продукції, що отримується. Ступенем

подрібнення називається

відношення розміру матеріалу до і після подрібнення.

Розрізняють лінійну ![]() і об'ємну

і об'ємну ![]()

ступені

подрібнення, де d і V —

розмір і об'єм шматків (з індексом «п» до подрібнення і «к» — після нього).

Розмір шматків визначається як середньозважена величина за наслідками гранулометричного

аналізу:

![]() , (7.1)

, (7.1)

де ![]() –

середньозважений розмір матеріалу;

–

середньозважений розмір матеріалу; ![]() – масова доля

– масова доля ![]() -ої

фракції матеріалу;

-ої

фракції матеріалу; ![]() –

середній розмір шматків матеріалу в

–

середній розмір шматків матеріалу в ![]() -ій

фракції, визначається як полусума розмірів найбільшого та найменшого шматків у

фракції (полусума розмірів рядом розташованих сит, між якими знаходиться

-ій

фракції, визначається як полусума розмірів найбільшого та найменшого шматків у

фракції (полусума розмірів рядом розташованих сит, між якими знаходиться ![]() -та

фракція);

-та

фракція); ![]() –

кількість отриманих фракцій.

–

кількість отриманих фракцій.

Види подрібнення. У виробництві будівельних матеріалів подрібнення розділяють на процеси дроблення і помелу. Залежно від розмірів продуктів подрібнення, розрізняють наступні види подрібнення (табл. 7.1).

Таблиця 7.1. Види подрібнення

|

Вид подрібнення |

Розмір шматків, м |

Ступінь подрібнення |

||

|

до подрібнення |

після подрібнення |

|||

|

Дроблення |

2 - 6 5 - 10 10 - 50

5 – 100 ≈100 >100 |

|||

|

Крупне Середнє Дрібне |

1,5 - 0,3 0,3 - 0,1 0,05 - 0,01 |

0,3 - 0,1 0,05 - 0,01 0,01 - 3∙10-3 |

||

|

Помел |

||||

|

Грубий Тонкий Надтонкий |

0,01 - 3∙10-3 3∙10-3 - 1∙10-4 - |

3∙10-3 - 1∙10-4 1∙10-4 - 5∙10-6 5∙10-6 - 1∙10-7 |

||

Дроблення і особливо помел є енергоємними процесами. Тому прагнуть зменшити об'єм матеріалу, що переробляється, і не подрібнювати ту частину, яка дрібніше потрібної. Якщо в матеріалі, що підлягає подрібненню, є частина матеріалу, що не вимагає подальшого здрібнення, то її доцільніше заздалегідь відокремити. Розділення здійснюється на спеціальних машинах - класифікаторах (грохотах, сепараторах).

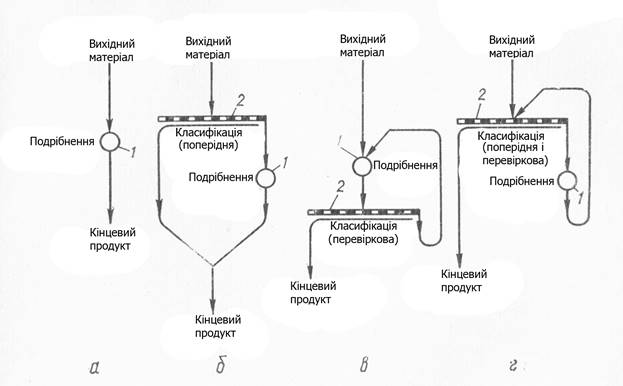

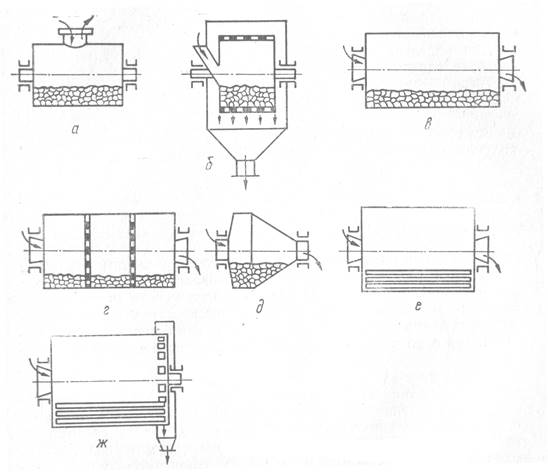

Залежно від наявності класифікатора і характеру його взаємозв'язку з подрібнювальним агрегатом розрізняють роботу з відкритим і замкнутим циклами (рис. 7.2). При відкритому циклі матеріал через подрібнювальний апарат проходить один раз (рис. 7.2, а, б). За наявності дрібних шматків їх заздалегідь відокремлюють (рис. 7.2, б). Відкритий цикл застосовують при крупному і середньому дробленні, коли вимоги до максимального розміру зерен нормуються не строго. При замкненому циклі зерна з розміром більшим допустимого після класифікатора знов повертаються на той же агрегат для повторного подрібнення (рис. 7.2, в, г).

Подрібнення по замкненому циклу застосовується при більш високих вимогах до зернового складу. Воно ефективне при тонкому подрібненні, коли відбираються зерна, що не вимагають подальшого подрібнення.

Рис. 7.2. Схема циклів подрібнення:

1 – подрібнювач; 2 – класифікатор; а – відкритий цикл; б – відкритий цикл з попередньою класифікацією; в – замкнений цикл; г – замкнений цикл із суміщеними попередньою і перевірною класифікацією.

7.1.2. Основні теорії подрібнення. Подрібнення є складним процесом, який залежить від цілого ряду факторів, які важко піддаються аналізу і математичному опису. Основними факторами, від яких залежить питома витрата енергії на одиницю продукції при подрібненні є твердість матеріалу, його вологість, в’язкість, величина і форма шматків матеріалу, розташування цих шматків між робочими органами машини і т. ін. Єдиної універсальної теорії подрібнення не існує. Для визначення енергії, необхідної для подрібнення матеріалу відомі дві основні гіпотези – поверхнева і об’ємна.

Поверхнева теорія, запропонована П. Ріттінгером, виходить з того, що при подрібненні робота витрачається на подолання сил молекулярного притягнення по поверхням руйнування матеріалу, тобто по новоствореним при подрібненні поверхням. Таким чином, згідно цієї гіпотези, робота, яка необхідна для подрібнення, пропорційна новоствореній поверхні подрібнюваного матеріалу.

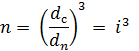

Розглянемо тіло кубічної форми з розміром ребра

dc, який при

подрібненні розділяється на дрібніші кубики з ребрами dп (рис. 7.3). Число отриманих кубиків n буде

пропорційне кубу ступеня подрібнення:

Рис. 7.3. До виведення рівняння енергії згідно «поверхневої» теорії.

Поверхня куба з ребром dc буде дорівнювати

Поверхня куба з ребром dc буде дорівнювати ![]() . Загальна поверхня отриманих кубів з ребром dn

. Загальна поверхня отриманих кубів з ребром dn

![]() ,

,

а новостворена поверхня

![]() . (7.2)

. (7.2)

Якщо прийняти, що на утворення одиниці нової поверхні при подрібненні певного матеріалу витрачається постійна робота Ay, яка може бути названа питомою, тоді повна робота подрібнення:

![]() . (7.3)

. (7.3)

Питому роботу подрібнення Ay можна визначити дослідним шляхом, оскільки вона залежить від природи матеріалу, наявності в ньому дефектів, тріщин, а також ступеня і способу подрібнення. Ряд авторів питому роботу подрібнення позначає як коефіцієнт пропорційності kп, що має той же сенс. Тоді повна робота подрібнення

![]() , (7.4)

, (7.4)

де kn — коефіцієнт пропорційності, рівний роботі, що

витрачається на утворення одиниці нової поверхні; ![]() — новостворена

поверхня.

— новостворена

поверхня.

Якщо подрібнення матеріалу проводиться різанням, розпилюванням (наприклад, подрібнення деревини, отримання стружки, дроблення вугілля, кварцового піску, клінкеру і ін.), то ця залежність, що не враховує об'єм подрібнюваного матеріалу, практично справедлива. При подрібненні розколюванням, ударом, роздавлюванням і їх поєднанням ця залежність не враховує роботу, що витрачається на деформацію тіла до початку руйнування.

Об’ємна теорія, запропонована В. Кирпичовим і пізніше Ф. Кіком, виходить з того, що при подрібненні робота витрачається на деформацію матеріалу, яка передує його руйнуванню. При цьому робота витрачається до досягнення граничної (руйнівної) деформації. Таким чином, робота, що необхідна для подрібнення, пропорційна зменшенню об’єму шматків матеріалу перед їх руйнуванням.

Виходячи з закону Гука, робота пружної деформації A тіл однакового складу з об'ємами V1, V2 і масою G1 і G2 буде дорівнювати:

![]() , (7.5)

, (7.5)

де σ – границя міцності матеріалу на стискання, ![]() - модуль пружності,

- модуль пружності, ![]() - густина матеріалу. Відповідно:

- густина матеріалу. Відповідно:

![]() . (7.6)

. (7.6)

Із (7.6) витікає, що робота пружної деформації зруйнованого шматка пропорційно зміні його об’єму

![]() (7.7)

(7.7)

де k0 —

коефіцієнт пропорційності, рівний роботі деформації одиниці об'єму твердого

тіла; ![]() — зміна

об'єму руйнованого шматка (деформований об'єм).

— зміна

об'єму руйнованого шматка (деформований об'єм).

Подальші дослідження не підтвердили жодну з розглянутих гіпотез. При крупному і середньому подрібненні достовірніші дані отримані при використанні залежностей Кирпичова — Кіка, при тонкому і надтонкому — Ріттінгера.

Насправді робота, що витрачається на дроблення, витрачається як на об'ємну деформацію руйнованих шматків, так і на утворення нових поверхонь. Враховуючи це, П. А Ребіндер узагальнив ці гіпотези: «повна робота подрібнення рівна сумі роботи деформацій в деформованому об'ємі руйнованого шматка і роботи утворення нових поверхонь», тобто

![]() . (7.8)

. (7.8)

При крупному і середньому дробленні, коли

робота, що витрачається на утворення нових поверхонь, незначна і нею можна знехтувати ![]() ,

приведене рівняння

,

приведене рівняння ![]() виражає гіпотезу Кирпичова - Кіка. Враховуючи, що

зміна об'єму шматка пропорційна його первинному об'єму або його характерному

розміру dс в третьому

ступені

виражає гіпотезу Кирпичова - Кіка. Враховуючи, що

зміна об'єму шматка пропорційна його первинному об'єму або його характерному

розміру dс в третьому

ступені

![]()

При тонкому і надтонкому подрібненні, коли новостворена поверхня відносно велика, можна знехтувати роботою деформації об'єму, а враховуючи, що зміна поверхні тіла пропорційна його початковій поверхні Fс або квадрату характерного розміру dс, отримаємо

![]()

Це рівняння відповідає гіпотезі Ріттінгера.

Для середнього дроблення, коли проявляється

вплив як об'єму, так і поверхні, Бонд запропонував враховувати обидва чинники,

визначаючи середньогеометричну величину добутку об'єму V і поверхні

F шматка. Якщо ![]() і

і ![]() , то робота подрібнення

, то робота подрібнення

![]() .

(7.9)

.

(7.9)

Рундквіст цю залежність представив в більш узагальненому вигляді

![]() , (7.10)

, (7.10)

де т — змінюється від 2 до 3, а kp від ![]() до kп.

до kп.

Приведені рівняння, на жаль, не дозволяють

обчислити роботу подрібнення, оскільки невідомі значення коефіцієнтів ![]() і kp. Ці рівняння використовуються для порівняльної оцінки

за умови проведення експериментального подрібнення даного матеріалу на аналогічній

дробарці (млині) і їх подальшого порівняння.

і kp. Ці рівняння використовуються для порівняльної оцінки

за умови проведення експериментального подрібнення даного матеріалу на аналогічній

дробарці (млині) і їх подальшого порівняння.

Витрата енергії при тонкому подрібненні теоретично повинна бути в 3÷4 рази більше, ніж при великому і середньому, а насправді вона більше в 15÷20 разів. Так, при крупному і середньому подрібненні для матеріалів середньої міцності при i = 3÷4 витрата енергії складає 14,4 · 102 - 3,6 · 103 Дж/кг, а при тонкому помелі при i = 100 - досягає 106 Дж/кг подрібненого матеріалу.

Велика витрата енергії при тонкому помелі пояснюється, з одного боку, «зміцненням» частинок у міру зменшення їх розміру і кількості дефектів, і з іншого, - гальмуючою дією переподрібненого матеріалу, який сприймає на себе частину зусиль, що діють, і гасить їх.

Порівняльна оцінка машин для подрібнення показує, що машини для тонкого подрібнення менш ефективні, ніж для великого і середнього. Недоцільно в одній камері вести процес з високим ступенем подрібнення. Ефективніше подрібнювати матеріал в декількох камерах з відбором подрібнених фракцій. Цим умовам частково відповідають багатокамерні трубні млини.

7.1.3. Машини для подрібнення матеріалів. Залежно від необхідного ступеня подрібнення матеріалу і його деформаційно міцністних властивостей вибирають вид подрібнювальної машини. У виробництві будівельних матеріалів подрібнювальні машини класифікують за ступенем подрібнення на дробарки (машини для дроблення матеріалів) і млини (машини для помелу).

Матеріали (гірські породи, напівфабрикати) для виробництва будівельних матеріалів підрозділяють на високоміцні, якщо межа міцності при їх стисненні σст > 50МПа; середньої міцності, якщо 50 > σст > 10 МПа і малої міцності при σст < 10 МПа.

Для дроблення міцних матеріалів ефективнішими є машини розкільної і роздавлювальної дії, для матеріалів середньої міцності — роздавлювальної і ударної дії, для матеріалів малої міцності — ударної, роздавлювальної і стиральної дії.

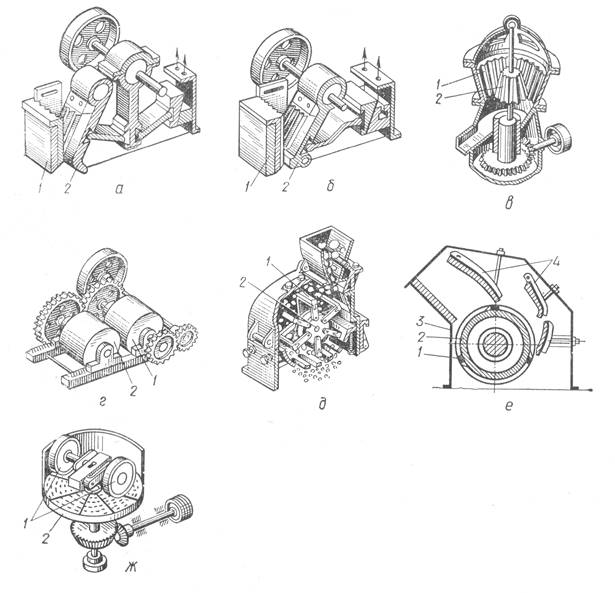

Найчастіше для процесів дроблення застосовують щокові або щелепні (рис. 7.4, а, б), конусні (в), валкові (г), молоткові (д, е) дробарки і бігуни (ж).

У щокових дробарках матеріал подрібнюється за допомогою роздавлювання у поєднанні з розколюванням між нерухомою 1 і рухомою 2 щоками. Залежно від характеру руху рухомої щоки дробарки розділяються на дробарки з простим (а) або складним (б) коливанням щоки.

У конусній дробарці матеріал подрібнюється роздавлюванням при зближенні поверхонь внутрішнього рухомого 2 і нерухомого зовнішнього 1 конусів. У валковой дробарці матеріал подрібнюється при роздавлюванні і частковому стиранні між валками 1 і 2, що обертаються назустріч один одному. У молоткових і роторних дробарках матеріал подрібнюється від ударної дії молотків або бил 1, закріплених на роторі 2, що знаходиться в корпусі 3. У бігунах подрібнення матеріалу відбувається роздавлюванням і

Рис. 7.4. Дробарки:

а — щокова з простим коливанням щоки; б — щокова зі складним коливанням щоки; в — конусна; г — валкова; д — молоткова; е — роторна; ж — бігуни.

стиранням між катками 1, що обертаються, і чашею 2, яка може обертатися або бути нерухомою.

Машини для помелу матеріалів (млини) за принципом дії можна розділити на два типи: 1) млини, в яких руйнування проводиться при механічній дії на нього спеціальних помольних тіл або шматків того ж матеріалу; 2) млини, в яких руйнування проводиться за допомогою дії на матеріал навколишнього середовища — рідини або газу. Руйнування в них здійснюється за рахунок попереднього стиснення матеріалу і подальшого різкого скидання тиску.

Для пористих вологовмістких матеріалів застосовується швидкий їх нагрів. Руйнування в цих випадках відбувається за рахунок високого внутрішнього тиску.

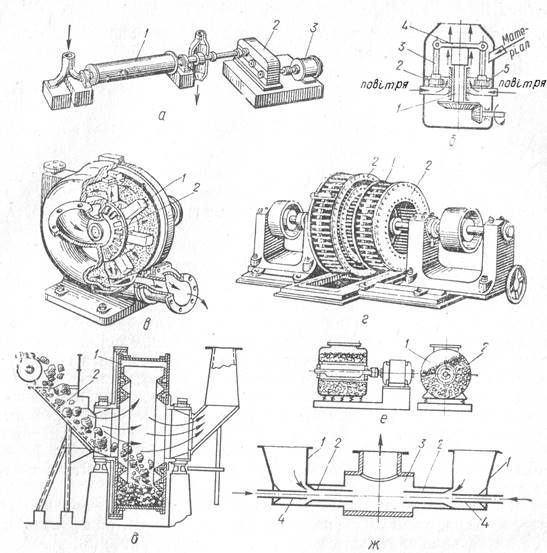

У виробництві будівельних матеріалів застосовуються млини першого типу, що працюють за принципом механічного руйнування. До цих млинів відносяться (рис. 7.5): барабанні (а); ролико-маятникові (б), молоткові (в), дезінтегратори (г), барабанні «аерофол» (д), вібраційні (в) і струменеві (ж).

Рис. 7.5. Млини: а — барабанний; б — ролико-маятниковий; в — молотковий; г — дезінтегратор д — млин самоподрібнення типу «аерофол»; е—вібраційний; ж — струменевий.

Барабанні млини набули найбільшого поширення (рис. 7.5, а). Робочий орган млина — барабан, футерований сталевими плитами, в який завантажуються помольні тіла і матеріал, що підлягає подрібненню. Барабан приводиться в рух електромотором 3 через редуктор 2. При обертанні барабана помольні тіла і подрібнюваний матеріал під дією відцентрової сили і тертя піднімаються на певну висоту, а потім падають. При цьому матеріал подрібнюється під дією удару, стирання і розколювання.

Барабанні млини класифікуються за типом, принципом роботи і способом помелу (рис. 7.6).

Рис. 7.6. Схеми барабанних млинів:

а – кульовий млин періодичної дії; б – кульовий млин з периферійним розвантаженням продукту; в – кульовий циліндровий млин; г – багатокамерний трубний млин; д – циліндро-конічний кульовий млин; е, ж – барабанні стрижньові млини.

У циліндрових млинах безперервної дії (рис. 7.6, в) неподрібнений матеріал в завантажувальній частині барабана розташовується декілька вище, ніж подрібнений в кінцевій, внаслідок цього найбільш крупні кулі перекочуються до розвантажувальної частини барабана, що погіршує подрібнення. Тому раціональніший розподіл куль по довжині барабана досягається в циліндро-конічних млинах (рис. 7.6, д). Такі млини завантажуються кулями різних діаметрів (від 25 до 100 мм). При обертанні барабана крупніші (важкі) кулі розташовуються в завантажувальній циліндровій частині барабана, дрібніші — в конічній. Це забезпечує більшу ефективність подрібнення, оскільки крупні кулі, падаючи з більшої висоти, розвивають більшу енергію подрібнення. У конічній частині дрібні частинки стираються і домелюються під частими ударами дрібних куль.

Трубні багатокамерні млини (рис. 7.6, г) мають подовжений барабан (довжина барабана більша за діаметр в 3—5 разів). За рахунок більшого часу знаходження матеріалу в барабані досягається великий ступінь його подрібнення. Особливо ефективні трубні багатокамерні млини, у яких барабан по довжині розділений дірчастими перегородками на 2—4 камери. Першу камеру завантажують найбільш крупними кулями, наступну — дрібнішими, а подальші ще дрібнішими або коротшими циліндриками, які при перекочуванні інтенсивно стирають матеріал. Трубні багатокамерні млини широко застосовуються на заводах будівельних матеріалів для тонкого помелу цементного клінкеру, польового шпату, мергелю і інших матеріалів. Розмір завантажувальних шматків 5÷50 мм, а зерен подрібненого материала - 100÷50 мкм. Подрібнення проводять як сухим, так і мокрим способами.

Стрижньові млини по конструкції близькі до кульових (рис. 7.6, е, ж). Вони відрізняються тим, що замість куль в них застосовуються сталеві стрижні діаметром 50÷100 мм, а частота обертання їх менше, ніж кульових, на 20÷30%. Стрижньові млини застосовують при подрібненні зерен розміром до 1÷3 мм.

Млини самоподрібнення. Останнім часом для подрібнення гіпсу і інших матеріалів застосовують млини діаметром 5÷11 м і завдовжки 0,5 діаметру без помольних тіл типу «Аерофол» (рис. 7.5, д). Матеріал, що підлягає подрібненню, по лотку 2 подається в барабан 1 із внутрішніми поличками. При обертанні барабана шматки матеріалу піднімаються на велику висоту і, падаючи, самоподрібнюються. Млин працює в замкнутому циклі з повітряним вловлювачем готового продукту і вентилятором, що відсмоктує подрібнений матеріал.

Молоткові млини (рис. 7.5, в) за принципом роботи і конструкцією аналогічні молотковим дробаркам, розглянутим вище. Їх застосовують для грубого і тонкого помелу матеріалів малої і середньої міцності — мела, азбесту і ін. Молоткові млини, як і дробарки, мають жорстко або шарнірно сполучені з ротором 2 молотки 1. Матеріал через завантажувальну воронку поступає в камеру і подрібнюється при зіткненні з молотками, що обертаються, і нерухомими пальцями. Подрібнений продукт потоком повітря направляється до сепаратора.

Дезінтегратор (рис. 7.5, г) складається з двох дисків 2, кожен з яких має самостійний привід. На дисках по концентричних колах укріплені пальці 1. У міру віддалення від центру відстань між пальцями зменшується. Ряди пальців одного диска знаходяться між рядами пальців іншого. Диски обертаються в протилежних напрямах. Матеріал, що підлягає подрібненню, поступає в центральну частину одного з дисків, далі рухомими пальцями матеріал відкидається від центру до периферії, піддаючись багатократним ударам об пальці. Чим вище частота обертання дисків та чим більше рядів пальців на них, тим вище ступінь подрібнення. Подрібнений матеріал по кожуху дезінтегратора опускається вниз, до вихідного отвору. Дезінтегратори застосовують в основному для сухого подрібнення як у відкритому циклі, так і з сепаратором.

Дисмембратор по конструкції і принципу подрібнення подібний до дезінтегратора. Відмінність полягає лише в тому, що у дисмембратора один диск рухомий, а другий нерухомий.

Дезінтегратори і дисмембратори застосовують для подрібнення м'яких з малою абразивністю порід — крейди, глини, піску (при виробництві силікатних виробів, силікальциту).

Вібраційні млини застосовують для тонкого і надтонкого помелу (менше 1÷10 мкм) або допомелу дрібнозернистих матеріалів — цементів для підвищення їх активності, пігментів, наповнювачів і інших матеріалів в невеликих кількостях. Це пов'язано з великою енергоємністю вібраційних млинів, тому вони не набули широкого поширення у виробництві будівельних матеріалів і частіше застосовуються в лабораторних умовах. Вібраційні млини підрозділяються на інерційні і гравітаційні (ексцентрикові).

Інерційний вібромлин (рис. 7.5, е) складається з барабана 1, завантаженого до 70% об'єму кулями 2 і подрібнюваним матеріалом. Барабан спирається через пружини на фундаментну раму. В середині барабана є внутрішня труба, в якій розміщений вал з дебалансами. При обертанні дебалансного валу відцентрова сила приводить барабан в інтенсивний коливальний рух, при цьому подрібнюваний матеріал піддається багатократній дії куль і подрібнюється. Млини працюють з частотою коливань від 25 до 50 Гц.

Гіраційний вібромлин відрізняється від інерційного тим, що коливання барабана в ньому викликаються ексцентриковим валом, а не дебалансом, як в інерційних.

Струменеві млини застосовуються для тонкого і надтонкого помелу. Подрібнення в них відбувається при зіткненні частинок матеріалу, що знаходяться в повітряному потоці, між собою або з поверхнею плит камери.

Струменеві млини класифікують по вигляду енергоносія на повітро- і газоструменеві (що працюють на стисненому повітрі або газі), по пристрою розмельних камер — на млини з плоскою горизонтальною, трубчастою вертикальною і з протитечійною камерою.

У струменевому протитечійному млині (рис. 7.5, ж) матеріал подається в приймальні бункери 1. Далі по трубах 2 матеріал просувається до зони ежекторів, де захоплюється повітрям, що поступає по трубах 4. У помольній камері 3 при зіткненні частинок у зустрічних потоках відбувається їх подрібнення. Далі подрібнений матеріал з відпрацьованим енергоносієм прямує в класифікатор, де недоподрібнений матеріал відділяється і прямує на повторний помел. Однією з основних умов нормальної роботи струменевих млинів є забезпечення таких швидкостей зіткнення частинок матеріалу, при яких вони подрібнюватимуться.

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.