MES-системы

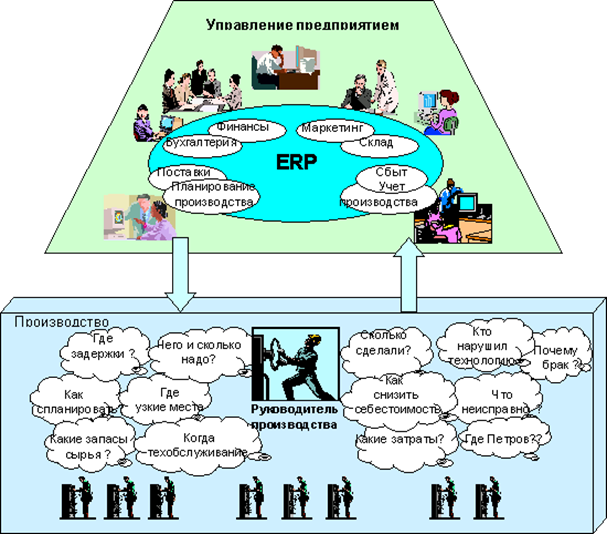

Внедрение только ERP не решает задач управления производством – между EPR и АСУТП существует функциональный разрыв. Постепенно между АСУТП и ERP образовалась промежуточная группа систем, называемая MES (Manufacturing Execution Systems) Оперативное управление производством. Она возникла вследствие обособления задач, не относящихся ни к одной из ранее определенных групп. MES – автоматизированная система управления и оптимизации производственной деятельности, которая в режиме реального времени: инициирует; отслеживает; оптимизирует; документирует производственные процессы от начала выполнения заказа до выпуска готовой продукции

Функции MES

Оперативное/детальное планирование – расчет производственных расписаний и оптимизация загрузки оборудования с учетом специфики изделий и технологий производства.

Контроль состояния и распределение ресурсов – управление ресурсами производства (продукцией, оборудованием, инструментом, материалами, персоналом, технологической документацией, методиками работ). В частности: отслеживается состояние оборудования в режиме реального времени; описывается детальная история ресурсов; обеспечивается правильность настройки оборудования.

Диспетчеризация производства – организуются в соответствии с планом производственные потоки (формирование нарядов); отслеживается занятость оборудования и людей, выполнение технологических операций, заказов; в режиме реального времени вносятся корректировки в производственный план.

Управление документами – контроль содержания и прохождения документов, сопровождающих изготовление продукции (инструкции и нормативы работ, чертежи, сообщения о технических изменениях и т.п.), ведение плановой и отчетной цеховой документации.

Сбор и хранение данных – информационное взаимодействие различных производственных подсистем предприятия для получения, накопления и передачи технологических и управляющих данных, циркулирующих в производственной среде предприятия. Данные о ходе производства могут вводиться как вручную персоналом, так и автоматически с заданной периодичностью из АСУТП или непосредственно с производственных линий.

Управление персоналом – предоставляет и отслеживает информацию о персонале "в ежеминутном режиме" (присутствие на рабочем месте, время работы, соответствием сертификации, основные/дополнительные/совмещаемые обязанности персонала и т.п.).

Управление качеством продукции – сбор и анализ данных о качестве продукции, поступающих с производственного уровня; выявление критических точек и выработка действий по исправлению ситуации на основе статистического, корреляционного, причинно-следственного анализа.

Управление производственными процессами – мониторинг производственных процессов, корректировка процессов в автоматическом режиме, либо в режиме советчика.

Управление производственными фондами – управление техническим обслуживанием, плановым и оперативным ремонтом оборудования и инструментов для обеспечения их эксплуатационной готовности.

Отслеживание истории продукта – предоставление информации о месте и времени выполнения работ по каждому изделию (отчеты об исполнителях, технологических маршрутах, комплектующих, материалах, серийных номерах, произведенных переделках, текущих условиях производства и т.п.).

Анализ производительности – предоставление подробных отчетов о реальных результатах производственных операций в сравнении с плановыми показателями и с показателями за предыдущие периоды. Могут включать отчеты о наличии ресурсов, степени использования ресурсов, времени цикла ресурса, соответствие стандартам и др.

Чем отличаются MES системы от ERP-систем, и почему они находятся на разных уровнях информационной структуры? ERP-системы ориентированны на планирование выполнения заказов, т.е. отвечают на вопрос: когда и сколько продукции должно быть произведено? MES системы фокусируются на вопросе: как в действительности продукция производится? и оперируют более точной информацией о производственных процессах.

Одно из главных отличий систем MES от ERP - это управление производственными процессами в реальном времени, т.е. осуществление "ежеминутного" контроля состояния производственного процесса.

Информационная деятельность производственного предприятия заключается главным образом в переработке информации больших объемов, которая, как правило, не является критической ни с точки зрения времени обработки, ни с точки зрения техники безопасности. Десятиминутное опоздание обработки заказа для бизнеса существенной роли не играет.

Однако существует весьма ощутимая разница между требованиями к управлению информацией предприятия и требованиями к оперативному управлению производственными процессами. Очень часто время реакции на событие характеризуется жесткими временными соотношениями (задержка в 10 мс может послужить причиной поломки оборудования и сбоя процесса) и требованиями к технике безопасности.

Оперативное планирование (расчет производственных расписаний)

Оперативное планирование – это динамическая задача. Оперативный план цеха, производственного участка регулярно нарушается вследствие целого множества причин:

отклонение фактического времени выполнения операций от запланированного,

поступление срочных заказов,

переработка брака,

нехватка и замена рабочей силы,

поломки и ремонт оборудования и др. незапланированные события.

Каждое из этих событий делает огромную брешь в производственном плане. В цехе, чтобы успеть выполнить заказы в срок, предпринимают срочные действия по изменению очередности работ, перераспределению ресурсов и установке внутренних приоритетов заказам. Здесь нужно отметить, что это нормальная ситуация, такова природа производства и незапланированные события в цехах происходят на предприятиях всего мира.

Для расчета производственного расписания на отечественных предприятиях используются либо статические инструменты, такие как сетевые графики, бумажные таблицы, доски планирования либо вообще никакие инструменты не применяются. События, вносящие существенные изменения в расписание, происходят столь часто и в таком количестве, что возможности статического инструмента не позволяют учесть их в полном объеме и не позволяют поддерживать расписание в оптимальном состоянии. В результате оперативный план, если такой имеется, очень быстро перестает соответствовать действительности и теряет свою актуальность в среднем по истечении 20 % времени от всего горизонта планирования.

Сложность задачи определяется ее размерностью. Размерность задачи расчета производственного расписания даже для небольшого предприятия, как правило, столь высока (тысячи технологических операций на десятках и сотнях единиц технологического оборудования), что человеческий мозг не в состоянии обработать такой объем информации и, тем более, предложить качественное решение.

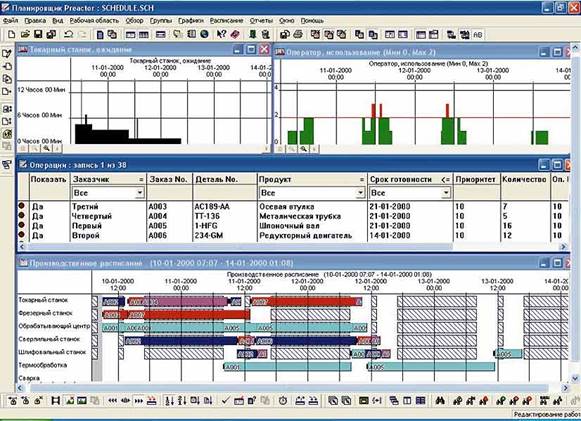

Для решения задачи оперативного планирования в MES системах строится динамическая компьютерная модель производства. Эта модель реализует непрерывное имитационное моделирование движения материальных потоков внутри цеха в соответствии с технологическими маршрутами. Производственное расписание наглядно описывается диаграммой Ганта, где каждой операции ставится в соответствие отрезок прямой, длина которого пропорциональна ее длительности. Эти отрезки, именуемые линиями Ганта, располагаются напротив инвентарных номеров основного технологического оборудования в последовательности, соответствующей производственному расписанию. Встроенный механизм диспетчирования производства обеспечивает своевременную доставку и ввод информации о совершаемых действиях, происходящих событиях и отклонениях от составленного оперативного плана. Производственное расписание поддерживается в оптимальном состоянии за счет непрерывной компенсации отклонений методом коррекции либо полного перерасчета. В результате все процессы, происходящие в цехе, становятся прозрачными.

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.