ФЕДЕРАЛЬНОЕ КАЗЕННОЕ ПРОФЕССИОНАЛЬНОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ №151

ФЕДЕРАЛЬНОЙ СЛУЖБЫ ИСПОЛНЕНИЯ НАКАЗАНИЙ

(ФКП образовательное учреждение №151)

Методическое пособие

для обучающихся по профессии Рабочий по комплексному

обслуживанию зданий и сооружений

по дисциплине Основы материаловедения

2023г

Составил:

Голощапов В.Н. преподаватель ФКП образовательного учреждения №151

Методическое пособие для обучающихся по подготовке к теоретической части по профессии Рабочий по комплексному обслуживанию зданий и сооружений по дисциплине основы материаловедения

ОГЛАВЛЕНИЕ

|

Методическое пособие по теме урока: Химические элементы и вещества |

|

|

Методическое пособие по теме урока: Строение сплавов и металлов |

|

|

Методическое пособие по теме урока : Физические и химические свойства металлов |

|

|

Методическое пособие по теме урока Химические свойства металлов |

|

|

Методическое пособие по теме урока : Механические свойства металлов |

|

|

Методическое пособие по теме урока: Технологические свойства металлов |

|

|

Методическое пособие по теме урока : Производство и применение чугуна и стали |

|

|

Методическое пособие по теме урока : Сущность термической обработки чугуна и стали |

|

|

Методическое пособие по теме урока : Практическая работа №1 Определить перечень цветных металлов и сплавов |

|

|

Методическое пособие по теме урока : Практическая работа №2 Дать определение основным понятиям используемых в санитарно- технических работах |

|

|

Методическое пособие по теме Твердые сплавы |

|

|

Методическое пособие по теме урока : Коррозия металлов |

|

|

Методическое пособие по теме урока: Характеристика чугунных труб для перемещения веществ |

|

|

Методическое пособие по теме урока: Характеристика пластиковых труб для перемещения веществ |

|

|

Методическое пособие по теме урока: Стальные трубы и соединительные части к ним. |

|

|

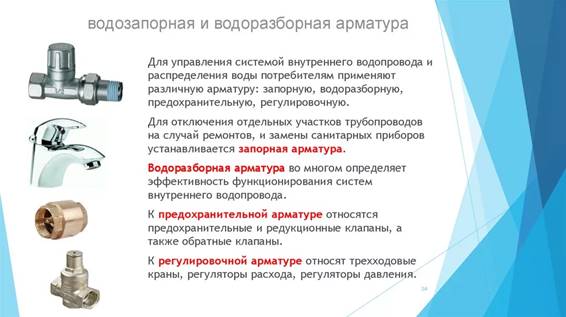

Методическое пособие по теме урока: Трубопроводная и санитарно- техническая арматура |

|

|

Методическое пособие по теме урока: Вяжущие материалы |

|

|

Методическое пособие по теме урока: Практическая работа №3 Определение свойств гипса |

|

|

Методическое пособие по теме урока: Заполнители для растворов |

|

|

Методическое пособие по теме урока: Наполнители для растворов |

|

|

Методическое пособие по теме урока: Специальные добавки |

|

|

Методическое пособие по теме урока: Строительные растворы |

|

|

Методическое пособие по теме урока: Свойства растворных смесей и растворов |

|

|

Методическое пособие по теме урока: Определение состава раствора |

|

|

Методическое пособие по теме урока: Приготовление и транспортирование раствора |

|

|

Методическое пособие по теме урока: Практическая работа №4 Сухие растворные смеси |

|

|

Методическое пособие по теме урока: Растворные смеси для обычных штукатурок |

|

|

Методическое пособие по теме урока: Растворные смеси для специальных штукатурок |

|

|

Методическое пособие по теме урока: Свойства растворных смесей |

|

|

Методическое пособие по теме урока: Хранение растворных смесей |

|

|

Методическое пособие по теме урока: Зачет |

|

Основы материаловедения.

Раздел 1 Основные сведения о материалах.

Тема 1.1 Основные сведения о металлах и сплавах.

Методическое пособие по теме урока: Химические элементы и вещества

Все металлы, кроме ртути, при нормальных условиях в виде простых веществ находятся в твердом агрегатном состоянии и образуют металлическую кристаллическую решетку.

Рис. Металлы в таблице Д.И. Менделеева

Таблица «Металлы»

В следующей таблицы представлены группы основных металлов:

|

Группа металлов |

Металл |

|

Щелочные |

литий, натрий, калий и т.д. |

|

Щелочноземельные |

кальций, стронций, барий и т.д. |

|

Переходные |

уран, титан, железо, платина и т.д. |

|

постпереходные |

алюминий, свинец, олово и т.д. |

|

Тугоплавкие |

молибден, вольфрам |

|

Цветные |

медь, титан, магний и т.д. |

|

Благородные |

золото, серебро и т.д. |

Металлы пластичны и ковки, особенно если на внешнем электронном уровне атомов по одному электрону: слои атомов перемещаются относительно друг друга без разрушения кристаллической решетки (щелочные металлы, медь, серебро, золото). В атомах непластичных хрупких металлов хрома и марганца – большое число валентных электронов.Плотность, твердость, температура плавления металлов изменяются в широком диапазоне и зависят от атомной массы, строения атома и геометрии кристаллической решетки. Самый легкий металл – литий (плотность 0,53 г/см3), самый тяжелый – осмий (плотность 22,5 г/см3). Металлы с плотностью больше 5 г/см3 относят к тяжелым, меньше 5 г/см3 – к легким металлам.

Самая низкая температура плавления у ртути (-39 градусов по Цельсию), самый тугоплавкий металл – вольфрам (температура плавления 3410 градусов по Цельсию.) Энергия атомизации вольфрама составляет 836 кДж/моль, а температура кипения его 5930 градусов.

Металлы вступают в реакцию как с простыми, так и со сложными веществами. Как типичные восстановители металлы реагируют почти со всеми неметаллами-окислителями (кислород, сера, азот и т. д.):

4Al+3O2=Al2O3

Также металлы реагируют с такими сложными веществами, как оксиды и гидроксиды, разбавленные растворы кислот, с растворенными в воде щелочами.

В пределах одного и того же периода металлические свойства ослабевают, а неметаллические усиливаются; в пределах одной и той же группы (в главной подгруппе) металлические свойства усиливаются, а неметаллические ослабевают

Рис. Металлы главных подгрупп.

Нахождение металлов и способы их получения

Самый распространенный на земле элемент-металл – алюминий. За ним следуют железо, кальций, натрий.

Некоторые металлы встречаются в природе в самородном состоянии (золото, ртуть, платина), но в основном они находятся в природе в виде оксидов и солей.

Получение металлов происходит с помощью металлургии (получение из руд), пирометаллургии (получение с помощью реакции восстановления при высокой температуре), гидрометаллургии (извлечение из руд в виде растворимых соединений), электрометаллургии (получение металлов электролизом расплавов и растворов их соединений).

Металлы – вещества, которые обладают высокой электро- и теплопроводностью, ковкостью, пластичностью и металлическим блеском. В данной статье по химии 9 класса рассматриваются их физические и химические свойства, формулы класса металлов, а также способы получения.

Химическую связь, которая образуется в результате притяжения катионов металла к свободно перемещающимся электронам, называют металлической.

Электро– и теплопроводность металлов объясняются наличием свободных электронов, которые могут быть носителями электрического тока и переносчиками теплоты. Пластичность металла объясняется тем, что при механическом воздействии не рвется химическая связь, т.к. химическая связь устанавливается не между конкретными атомами и катионами, а между всеми катионами металла со всеми свободными электронами в кристалле металла.

Основы материаловедения.

Раздел 1 Основные сведения о материалах.

Тема 1.1 Основные сведения о металлах и сплавах.

Методическое пособие по теме урока: Строение сплавов и металлов

Атомно-кристаллическая структура металлов. Как известно, все вещества состоят из атомов, в том числе и металлы. Каждый металл (химический элемент) может находиться в газообразном, жидком или твердом агрегатных состояниях. Каждое агрегатное состояние будет иметь свои особенности, отличные друг от друга. В газообразном металле расстояние между атомами велико, силы взаимодействия малы и атомы хаотично перемещаются в пространстве; газ стремится к расширению в сторону большего объема. При понижении температуры и давления вещество переходит в жидкое состояние. Свойства жидкого вещества резко отличаются от свойств газообразного. В жидком металле атомы сохраняют лишь так называемый ближний порядок атомов, т. е. в объеме расположено небольшое количество атомов, а не атомы всего объема. При понижении температуры жидкий металл переходит в твердое состояние, которое имеет строгую закономерность расположения атомов.

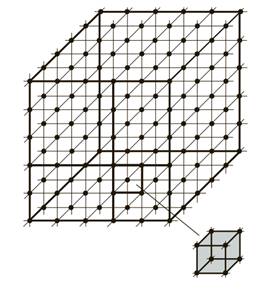

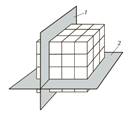

Если условно провести вертикальные и горизонтальные линии связи через центры атомов, можно увидеть, что у металлов в твердом состоянии атомы расположены в строго определенном порядке и представляют собой множество раз повторяющиеся элементарные геометрические фигуры — параллелепипеды (рис. 1). Наименьшую геометрическую фигуру называют элементарной ячейкой. Элементарные ячейки, расположенные на горизонтальных и вертикальных кристаллографических плоскостях (рис. 2), образуют пространственную кристаллическую решетку.

Рис. 1. Схема расположения элементарных геометрических ячеек в атомных решетках металлов и сплавов

Рис. 2. Расположение кристаллографических плоскостей: 1 и 2 — соответственно горизонтальная и вертикальная кристаллографические плоскости

Элементарные кристаллические решетки характеризуют следующие основные параметры: расстояние между атомами по осям координат (по линиям связи), углы между линиями связи, координационное число — число атомов, находящихся на наиболее близком и равном расстоянии от любого атома в решетке. Форму элементарной ячейки рассматривают по кристаллографическим плоскостям в трех измерениях.

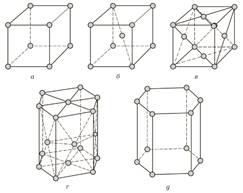

Таким образом, любой металл можно представить не как однородную цельную массу, а как массу, сложенную из множества элементарных ячеек. Блок элементарных атомных кристаллических ячеек образует атомно-кристаллическую ячейку (решетку). Если выделить эту элементарную ячейку, то в зависимости от металла получим следующие типы кристаллических ячеек (рис. 3): куб (К), объемно-центрированный куб (ОЦК), гранецентрированный куб (ГЦК), гексагональная плотноупакованная ячейка (ГПУ), гексагональная простая ячейка (Г) и др.

Простая кубическая ячейка (рис. 3, а) характерна для неметаллов, которые обладают наибольшими плотностью и удельным весом, и имеет восемь атомов, которые расположены в каждой вершине куба.

Объемно-центрированная кубическая ячейка (рис. 3, б ) состоит из восьми атомов, которые расположены по одному атому в каждой вершине куба, и одного, находящегося в центре куба на равных расстояниях от его граней. Эту форму атомной кристаллической ячейки имеют железо модификации Fe-α, ванадий, вольфрам, молибден, тантал и хром, т. е. в основном черные металлы.

Гранецентрированная кубическая ячейка (рис. 3, в) имеет 14 атомов — по одному атому в каждой вершине куба (восемь атомов) и по одному атому в центре каждой грани (шесть атомов). Гранецентрированную кубическую ячейку имеют алюминий, железо модификации Fe-γ, золото, кобальт, медь, никель, платина и серебро, в основном это цветные металлы и часть черных металлов.

Гексагональная плотноупакованная ячейка (рис. 3, г) состоит из 17 атомов. Форма геометрического тела, которую образуют эти атомы, является шестигранной призмой. При этом по шесть атомов расположены в каждой вершине верхнего и нижнего оснований, по одному атому в центре этих оснований и три атома в центре одной их трех граней (через грань). Гексагональную плотноупакованную ячейку имеют бериллий, кадмий, магний, ванадий, тантал.

Простая гексагональная ячейка (рис. 3, д) состоит из 12 атомов, которые расположены в вершинах верхнего и нижнего оснований шестигранной призмы. Такую кристаллическую ячейку имеют ртуть и цинк.

Рис. 3. Геометрические формы элементарных кристаллических ячеек: а — куб; б — объемно-центрированный куб; в — гранецентрированный куб; г — гексагональная плотноупакованная ячейка; д — гексагональная простая ячейка

Связь между атомами в кристаллической решетке и между решетками осуществляется за счет так называемой металлической связи. От прочности этой связи зависят прочность и твердость металлов. Чем выше эта связь, тем бо´льшую прочность и твердость имеют металлы. Механизм связи между атомами в решетке и между решетками имеет сложную физико-химическую природу.

В практике идеальное расположение кристаллических решеток обычно не наблюдается. Кристаллы, образуемые кристаллическими решетками, имеют искаженную геометрическую форму и различную величину.

Анизотропия металлов. Анизотропия (от гр. anisos — неравный и tropos — направление) — неодинаковость физических свойств среды (тела) в различных направлениях. Анизотропия предполагает зависимость свойств металлов от направления по плоскостям атомно-кристаллических решеток. Чем больше в плоскости атомов, тем выше свойства металлов. В горизонтальных плоскостях в любой форме атомно-кристаллических решеток больше, чем в вертикальных плоскостях. Следовательно, прочность металлов, испытанная в горизонтальном направлении, выше, чем в вертикальном. Анизотропия проявляется в процессе обработки конструкционных материалов давлением (проката, волочения, штамповки и других технологических способов получения заготовок и изделий).

На рис. 2 кристаллографические плоскости совпадают с линиями связи, проходящими через атомы металла. Форма элементарной кристаллической ячейки, расстояние между атомами и прочность металлической связи определяют физические, механические и технологические свойства металлов. Если исследуемый металл рассматривать по трем кристаллографическими плоскостям, по линиям связи между атомами, то можно заметить, что свойства по этим трем измерениям будут различны. Число атомов в этих плоскостях неодинаково. Металлическая связь между горизонтально и вертикально расположенными атомами также неодинакова. Это, в свою очередь, приводит к различной прочности металлов в продольном и поперечном направлениях. Например, предел прочности меди в продольном направлении будет в 2 раза больше, чем в поперечном.

Основы материаловедения.

Раздел 1 Основные сведения о материалах.

Тема 1.1 Основные сведения о металлах и сплавах.

Методическое пособие по теме урока. Физические и химические свойства металлов

Физика характеризует металлы как твердые тела, обладающие цветом, блеском, способностью к плавкости (расплавлению) и затвердеванию (кристаллизации), тепло- и электропроводностью, магнитными и другими свойствами.

В химии металлы — это химические элементы, находящиеся в левой части периодической системы элементов Д. И. Менделеева, которые обладают особым механизмом взаимодействия валентных электронов (ионов) с ядром как в самих металлах, так и при вступлении в химические реакции с другими элементами, в том числе с металлами

В технике металлы — это конструкционные материалы, обладающие высокой обрабатываемостью (ковкостью, штампуемостью, обрабатываемостью резанием, паяемостью, свариваемостью и др.), прочностью, твердостью, ударной вязкостью и рядом других ценных свойств, благодаря которым они находят широкое применение.

Русский ученый М. В. Ломоносов (1711 — 1765), исследуя металлы и неметаллы в своем труде «Первые основания металлургии или рудных дел», дал металлам определение: «Металлом называется светлое тело, которое ковать можно. Таких тел находим только шесть: золото, серебро, медь, олово, железо и свинец». Это определение М. В. Ломоносов дал в 1773 г., когда известны были только шесть металлов.

Из металлов, добываемых из недр земли, получают большую группу конструкционных материалов, применяемых в различных отраслях промышленности. В природе одни металлы встречаются в чистом, самородном виде, другие — в виде оксидов (соединений металла с кислородом), нитридов и сульфидов, из которых состоят различные руды этих металлов.

Самыми распространенными металлами, применяемыми в качестве конструкционных материалов, являются железо, алюминий, медь и сплавы на основе этих металлов.

К металлам относятся более 80 элементов периодической системы Менделеева. Все эти металлы подразделяются на две большие группы: черные металлы и цветные металлы.

Характерными признаками черных металлов являются темно-серый цвет, блеск, высокие плотность и температура плавления, твердость, прочность, вязкость и полиморфизм (аллотропия). По физикохимическим свойствам черные металлы подразделяют на пять групп:

железистые (железо, кобальт, никель, марганец);

тугоплавкие (вольфрам, рений, тантал, молибден, ниобий, ванадий, хром, титан и др.);

урановые — актиниды (уран, торий, плутоний и др.);

редкоземельные — лантаниды (лантан, церий, иттрий, скандий и др.);

щелочно-земельные (литий, натрий, калий, кальций и др.).

Из этих пяти групп черных металлов особенно широкое применение в промышленном производстве находят железистые и тугоплавкие металлы.

Железистые металлы, кроме марганца, называют еще ферромагнетиками. Ферромагнетики способны намагничиваться и притягивать металлы своей группы.

К тугоплавким относятся металлы, которые имеют температуру плавления выше температуры плавления железа (1 539 °С): титан — 1 667 °С, ванадий — 1 902 °С, хром — 1 903 °С, молибден — 2 615 °С, ниобий — 2 460 °С, тантал — 2 980 °С, вольфрам — 3 410 °С. Тугоплавкие металлы в основном применяются как легирующие элементы в производстве жаропрочных, жаростойких, теплостойких и специальных сплавов, в том числе твердых сплавов и высоколегированных сталей.

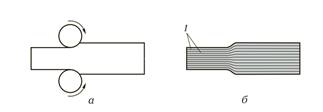

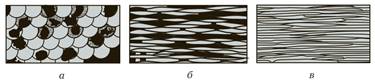

Все металлы анизотропны, так как они состоят из кристаллов. Кристаллическое строение металлов обусловливает пластическую деформацию, т. е. изменение внешней формы и размеров под действием нагрузок без разрушения. Способность металлов и сплавов пластически деформироваться положена в основу их обработки давлением (прокатка, волочение, ковка, штамповка и прессование). При обработке давлением, например прокатке (рис. 4, а), происходит перемещение одного слоя атомных решеток по другому по кристаллографическим плоскостям

Рис. Схема деформации металлов и сплавов (прокатка): а — деформация; б — скольжение металлов по кристаллографическим плоскостям в процессе деформации; 1 — кристаллографические плоскости

В процессе деформации металла при прокатке происходит не только изменение поперечных и продольных размеров заготовок, но и изменение микроструктуры металла.

Зерна под действием давления прокатных валков искажаются, приобретая продолговатую или пластинчатую форму, а затем преобразуются в волокна. Изменение микроструктуры металла в процессе деформации условно

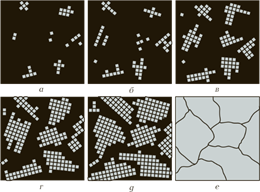

Процесс кристаллизации. Рассмотрим, как происходит образование кристаллов у чистых металлов. Установлено, что процесс кристаллизации металлов из жидкого состояния в твердое идет в две стадии:

· образование центров кристаллизации;

· рост кристаллов вокруг этих центров .

Рис. Изменение микроструктуры металла в процессе деформации: а — микроструктура металла до деформации; б — микроструктура металла после первой операции деформации; в — микроструктура металла после окончательной деформации

Рис. Процесс кристаллизации металлов и сплавов: а — е — последовательные этапы процесса

Основы материаловедения.

Раздел 1 Основные сведения о материалах.

Тема 1.1 Основные сведения о металлах и сплавах.

Методическое пособие по теме урока: Химические свойства металлов.

Как правило, на внешнем энергетическом уровне у атомов металлов находится небольшое число электронов: от одного до трёх. Для элементов, находящихся в главных подгруппах, эти электроны являются валентными, то есть электронами, которые участвуют в образовании химических связей.

Валентные электроны слабо связаны с ядром. Атомы металлов легко их отдают. Для достижения устойчивого состояния, конечно, проще отдать один–три электрона, чем принимать пять–семь. Поэтому для металлов характерны положительные степени окисления.

Радиусы атомов металлов сравнительное большие. Электроны расположены на значительном расстоянии от ядра и слабее с ним связаны. Это ещё одна причина, почему металлы так легко способны отдавать электроны.

Все химические элементы делятся на металлы и неметаллы. В основе такого деления лежит различие в строении атомов элементов.

Неметаллы в таблице Периодической системы Менделеева занимают правый верхний угол (желтые ячейки на рисунке внизу):

Все остальные, не желтые ячейки плюс водород и гелий - занимают металлы. Таким образом, неметаллы и металлы в Периодической таблице разделены условной диагональю бор-астат.

Химические элементы, расположенные в непосредственной близости от этой диагонали (алюминий, титан, галлий, германий, сурьма, теллур, астат), имеют двойственные свойства, реагируя в некоторых случаях, как металлы, а в других - как неметаллы.

Закономерности расположения элементов в периодах (слева-направо):

Радиус атома - уменьшается;

Заряд ядра - увеличивается;

Электроотрицательность - увеличивается;

Кол-во электронов на внешнем слое - увеличивается;

Прочность связи внешних электронов с ядром атома - увеличивается;

Способность отдавать электроны - уменьшается.

Исходя из вышеуказанных закономерностей, нетрудно догадаться, что металлы находятся в начале каждого периода (слева), а неметаллы - в конце (справа).

Атомы металлов:

· как правило, на внешнем электронном слое имеют 1-3 электрона (4 электрона у Ge, Sn, Pb; 5 - у Sb, Bi; 6 - у Po);

· имеют больший размер атома и меньший заряд его ядра, по сравнению с неметаллами своего периода;

· имеют высокопрочную связь внешних электронов с ядром атома;

· легко расстаются с валентными электронами, превращаясь в катионы.

При н.у. все металлы (за исключением ртути) являются твердыми веществами, обладающими прочной кристаллической решеткой, образованной за счет металлических связей. Между узлами кристаллической решетки находятся свободные электроны, которые могут переносить теплоту и проводить электрический ток. Поэтому, в отличие от неметаллов, металлы хорошо проводят тепло и обладают высокой электропроводностью.

Химические свойства металлов

Выше уже было сказано, что металлы достаточно легко расстаются со своими электронами (окисляются), т.е. в окислительно-восстановительных реакциях являются восстановителями.

Во всех химических реакциях металлы

являются восстановителями, проявляя только положительные степени

окисления

Me0-ne- → Men

M - металл;

e- - электрон;

n - целое число.

Металлы характеризуются низкими величинами энергии ионизации (энергии, необходимой, для отрыва электрона от атома).

Восстановительная способность металлов:

в периодах уменьшается слева-направо;

в главных подгруппах увеличивается сверху-вниз.

Металл является более сильным восстановителем, чем он стоит левее в периоде и ниже в главной подгруппе.

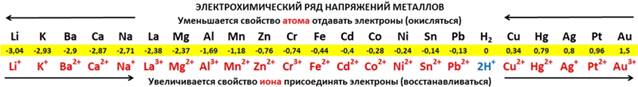

Восстановительная активность металлов, в реакциях, протекающих в растворах веществ, зависит от места металла в электрохимическом ряду напряжений.

Химические реакции металлов с неметаллами (простыми веществами):

·

с водородом металлы образуют гидриды:

Ca+H2 = CaH2 - гидрид кальция

·

с галогенами металлы образуют галогениды (соли):

Mg+Br2 = MgBr2 - бромид магния

·

с кислородом металлы образуют оксиды:

4Na+O2 = 2Na2O - оксид натрия

·

с серой металлы образуют сульфиды (соли):

Fe+S = FeS - сульфид железа

·

с углеродом металлы образуют карбиды:

Ca+2C = CaC2 - карбид кальция

Химические реакции металлов с сложными веществами:

·

металлы от лития до натрия (см. ряд напряжений) вытесняют водород

при н.у. с образованием щелочей:

2Na+2H2O = 2NaOH+H2↑

·

металлы, стоящие левее водорода, реагируют с разбавленными

кислотами с образованием солей и выделением водорода:

2Al+6HCl = 2AlCl3+3H2↑

·

металлы реагируют с растворами солей менее активных

металлов, восстанавливая при этом менее активный металл,

с образованием соли более активного металла:

Fe+CuSO4 = FeSO4+Cu

Основы материаловедения.

Раздел 1 Основные сведения о материалах.

Тема 1.1 Основные сведения о металлах и сплавах.

Методическое пособие по теме урока: Механические свойства металлов.

Механические свойства металлов и сплавов

Твердость – это свойство металлов и сплавов оказывать сопротивление местной пластической деформации или хрупкому разрушению в поверхностном слое в определенных условиях испытания.

Упругость – свойство металлов и сплавов восстанавливать первоначальные размеры и объем после снятия нагрузки.

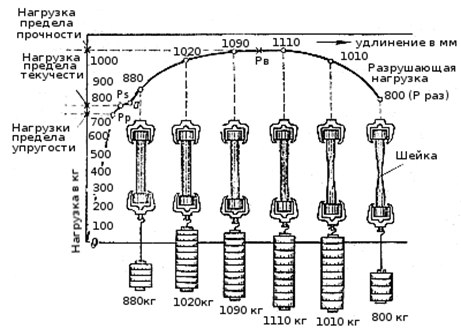

Прочность – свойство металлов или сплавов в определенных условиях и пределах, не разрушаясь, воспринимать те или иные воздействия (нагрузки, неравномерные температурные, магнитные, электрические и другие поля). Прочность характеризуется пределом текучести и временным сопротивлением. Существуют два вида предела текучести: физический и условный.

Временное

сопротивление ![]() - напряжение, которое соответствует

максимальной нагрузке, выдерживаемой образцом до разрушения.

- напряжение, которое соответствует

максимальной нагрузке, выдерживаемой образцом до разрушения.

Пластичность – свойство металла или сплава под действием внешних нагрузок изменять, не разрушаясь, свою форму и размеры и сохранять остаточные деформации после снятия этих нагрузок. Пластичность характеризуется относительным удлинением и сужением образца при механических испытаниях.

Вязкость – свойство металла или сплава необратимо поглощать энергию при их пластическом деформировании. Вязкость непосредственно не измеряется, но косвенным показателем ее является ударная вязкость.

Ударная вязкость – механическая характеристика, оценивающая работу разрушения надрезанного образца при ударном изгибе на маятниковом копре.

Хрупкость – способность твердых тел разрушаться при механических воздействиях без заметной пластической деформации.

Износостойкость – свойство материала оказывать сопротивление изнашиванию в условиях трения.

Сопротивление усталости – свойство материала противостоять усталости (усталость – процесс постепенного накопления повреждений материала под действием переменных напряжений, приводящий к изменению свойств, образованию трещин и разрушению).

Ползучесть – свойство металлов и сплавов медленно пластически деформироваться под действием нагрузки. Ползучесть определяется пределом ползучести – напряжением, которое за определенное время при данной температуре вызывает заданное суммарное удлинение или заданную скорость деформации.

К основным механическим свойствам металлов относятся прочность,

вязкость, пластичность, твердость, выносливость, ползучесть, износостойкость. Они являются главными характеристиками металла или сплава.

Рассмотрим некоторые термины, применяемые при характеристике механических свойств. Изменения размеров и формы, происходящие в твердом теле под действием внешних сил, называются деформациями, а процесс, их вызывающий,— деформированием. Деформации, исчезающие при разгрузке, называются упругими, а не исчезающие после снятия нагрузки — остаточными или пластическими.

Напряжением называется величина внутренних сил, возникающих в твердом теле под влиянием внешних сил.

Под прочностью материала понимают его способность сопротивляться деформации или разрушению под действием статических или динамических нагрузок. О прочности судят по характеристикам механических свойств, которые получают при механических испытаниях. К статическим испытаниям на прочность относятся растяжение, сжатие, изгиб, кручение, вдавливание. К динамическим относятся испытания на ударную вязкость, выносливость и износостойкость. Эластичностью называется способность материалов упруго деформироваться, а пластичностью — способность пластически деформироваться без разрушения.

Вязкость — это свойство материала, которое определяет его способность к поглощению механической энергии при постепенном увеличении пластической деформации вплоть до разрушения материала. Материалы должны быть одновременно прочными и пластичными.

Твердость — это способность материала сопротивляться проникновению в него других тел.

Выносливость — это способность материала выдерживать, не разрушаясь, большое число повторно-переменных нагрузок.

Износостойкость — это способность материала сопротивляться поверхностному разрушению под действием внешнего трения.

Ползучесть — это способность материала медленно и непрерывно пластически деформироваться (ползти) при постоянном напряжении (особенно при высоких температурах).

Поведение некоторых металлов (например, отожженной стали) при испытании на растяжение показано на рис. 3. При увеличении нагрузки в металле сначала развиваются процессы упругой деформации, удлинение образца при этом незначительно. Затем наблюдается пластическое течение металла без повышения напряжения, этот период называется текучестью. Напряжение, при котором продолжается деформация образца без заметного увеличения нагрузки, называют пределом текучести. При дальнейшем повышении нагрузки происходит развитие в металле процессов наклепа (упрочнения под нагрузкой). Наибольшее напряжение, предшествующее разрушению образца, называют пределом прочности при растяжении.

Рис. Диаграмма деформации при испытании металлов на растяжение.

Напряженное состояние — это состояние тела, находящегося под действием уравновешенных сил, при установившемся упругом равновесии всех его частиц. Остаточные напряжения — это напряжения, остающиеся в теле, после прекращения действия внешних сил, или возникающие при быстром нагревании и охлаждении, если линейное расширение или усадка слоев металла и частей тела происходит неравномерно.

Внутренние напряжения образуются при быстром охлаждении или нагревании в температурных зонах перехода от пластического к упругому состоянию металла. Эти температуры для стали соответствую 400—600°. Если образующиеся внутренние напряжения превышают предел прочности, то в деталях образуются трещины, если они превышают предел упругости, то происходит коробление детали.

Предел прочности при растяжении в кг/мм2 определяется на разрывной машине как отношение нагрузки Р в кГ, необходимой для разрушения стандартного образца (рис., а), к площади поперечного сечения образца в мм2.

Рис. Методы испытания прочности материалов: а - на растяжение; б - на изгиб; в - на ударную вязкость; г - на твёрдость

Предел прочности при изгибе в кГ/мм2 определяется разрушением образца, который устанавливаете» на двух опорах (рис. б), нагруженного по середине сосредоточенной нагрузкой Р.

Для установления пластичности материала определяют относительное удлинение δ при растяжении или прогиб ƒ при изгибе.

Относительное удлиненней δ в % определяется на образцах, испытуемых на растяжение. На образец наносят деления (рис. 4, а) и измеряют между ними расстояние до испытания (l0) и после разрушения (l) и определяют удлинение

δ = l-lo / lo · 100%

Прогиб при изгибе в мм определяется при помощи прогибомера машины, указывающего прогиб ƒ, образующийся на образце в момент его разрушения (рис. б).

Ударная вязкость в кГм/см2 определяется на образцах (рис. в), подвергаемых на копре разрушению ударом отведенного в сторону маятника. Для этого работу деформации в кГм делят на площадь поперечного сечения образца в см 2.

Твердость по Бринелю (НВ) определяют на зачищенной поверхности образца, в которую вдавливают стальной шарик (рис. 4, г) диаметром 5 или 10 мм под соответствующей нагрузкой в 750 или 3000 кГ и замеряют диаметр d образовавшейся лунки. Отношение нагрузки в кГ к площади лунки πd2 / 4 в мм2 дает число твердости.

Основы материаловедения.

Раздел 1 Основные сведения о материалах.

Тема 1.1 Основные сведения о металлах и сплавах.

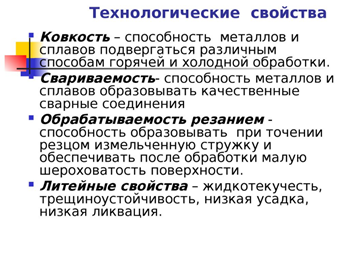

Методическое пособие по теме урока: Технологические свойства металлов

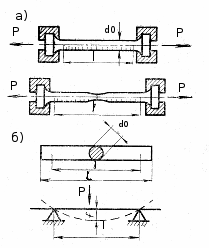

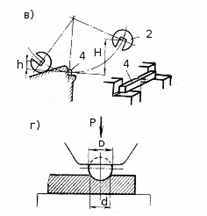

Технологические свойства характеризуют способность металлов подвергаться обработке в холодном и горячем состояниях. Технологические свойства определяют при технологических пробах, которые дают качественную оценку пригодности металлов к тем или иным способам обработки.

Образец, подвергнутый технологической пробе, осматривают. Признаком того, что образец выдержал испытание, является отсутствие трещин, надрывов, расслоения или излома. К основным технологическими свойствам относят: обрабатываемость резанием, свариваемость, ковкость, литейные свойства.

Обрабатываемость резанием - одна из важнейших технологических свойств, потому что подавляющее большинство заготовок, а так же деталей сварных узлов и конструкций подвергается механической обработке. Одни металлы обрабатываются хорошо до получения чистой и гладкой поверхности, другие же, имеющие высокую твердость, плохо. Очень вязкие металлы с низкой твердостью также плохо обрабатываются: поверхность получается шероховатой, с задирами. Улучшить обрабатываемость, например, стали можно термической обработкой, понижая или повышая ее твердость.

Свариваемость – способность металлов образовывать сварное соединение, свойства которого близки к свойствам основного металла. Ее определяют пробой сваренного образца на загиб или растяжение.

Ковкость – способность металла обрабатываться давлением в холодном или горячем состоянии без признаков разрушения. Ее определяют кузнечной пробой на осадку до заданной степени деформации. Высота образца для осадки равна обычно двум его диаметрам. Если на боковой поверхности образца трещина не образуется, то и такой образец считается выдержавшим пробу; а испытуемый металл - пригодным для обработки давлением.

Литейные свойства металлов характеризуют способность их образовывать отливки, без трещин, раковин и других дефектов. Основными литейными свойствами являются, жидкотекучесть, усадка и ликвация.

Жидкотекучесть - способность расплава изгиб на определенный угол.

Усадка при кристаллизации - это уменьшение объема металла при переходе из жидкого состояния в твердое; является, причиной образования усадочных раковин и усадочной пористости в слитках и отливках.

Ликвация - неоднородность химического состава сплавов, возникающая при их кристаллизации, обусловлена тем, что сплавы в отличие от чистых металлов кристаллизуются не при одной температуре, а в интервале температур. Чем шире температурный интервал кристаллизации сплава, тем сильнее развивается ликвация, причем наибольшую склонность к ней проявляют те компоненты сплава, которые наиболее сильно влияют на ширину температурного интервала кристаллизации (для стали, например, сера, кислород, фосфор, углерод).

Обладая богатой ресурсной базой и возможностями ее переработки, Россия всегда была в числе ключевых поставщиков металлов и металлоизделий. Менялись времена, технологии производства, ассортимент производимых изделий и многое другое, но неизменным осталось только то важное значение, которое придается металлургической промышленности во всем мире. В настоящее время невозможно представить жизнь без изделий из металла, однако, каждый металл, каждый сплав имеет свои свойства, которые необходимо знать, чтобы максимально долго и в полной мере пользоваться их возможностями. Такие свойства, как физические, химические, механические и технологические, несомненно, влияют на выбор того или иного металла для своих областей применения, которые, в свою очередь, не ограничиваются лишь металлургией. Например, медные сплавы широко применяются в электротехнике, так как хорошо проводят электрический ток, легко поддаются пайке.

В строительстве железо применяется очень широко, гораздо чаще других металлов благодаря удачному сочетанию свойств: высокой прочности, однород-ности и непроницаемости дляжидкостей и доступности по цене. Также в строительстве широко применяются всевозможные сплавы металлов. Комбинируя металлы сплава в определённой пропорции добиваются получения сплава с новыми свойствами, необходимыми для народного хозяйства. В результате появляются конструкции с более высокими потребительскими качествами.

Наибольшее применение в технике и промышленности получили сплавы железа с углеродом: сталь, чугун. Причина широкого использования этих сплавов связана с рядом факторов: низкой стоимостью, наилучшими механическими свойствами, возможностью массового изготовления и большой распространен-ностью железной руды в природе.

Сталь хорошо обрабатывается на металлоре-жущих станках, поддаётся ковке, пригодна для сварки. Чем меньше в железном сплаве углерода, тем более пластичен сплав. Это отражается на сфере применения материала.

Так, сопоставив свойства и области применений, можно убедиться в том, что у каждого металла и сплава есть свои преимущества и недостатки, которые необходимо заранее учитывать для более долговечного использования.

Основы материаловедения.

Раздел 1 Основные сведения о материалах.

Тема 1.1 Основные сведения о металлах и сплавах.

Методическое пособие по теме урока: Производство и применение чугуна и стали

В металлургии черных металлов чугун занимает особо важное место, являясь первичным продуктом для переработки его в сталь и для производства чугунного литья.

Основным способом получения чугуна является доменный процесс. Он ведется в доменных печах и заключается в восстановлении из руды железа и других примесей при помощи окиси углерода и твердого раскаленного углерода и последующем науглероживании и плавлении его.

Электродоменный процесс применяется только в странах, обладающих значительным запасом дешевой электроэнергии. Получение синтетического чугуна из стального лома с углеродосодержащими материалами производится в электрических печах очень редко.

Успешный ход доменного процесса обеспечивают два основных условия:

1) количество тепла и температура по высоте печи должны быть распределены так, чтобы все реакции протекали в определенном месте и в определенное время;

2) образование шлака должно происходить только после окончания восстановления из руды железа и необходимых примесей.

Первое условие обеспечивается непрерывным движением в печи двух встречных потоков: поднимающихся снизу вверх горячих газов от сгорания в горне топлива и опускающихся сверху вниз шихтовых материалов, нагревающихся и плавящихся под действием тепла газов.

Второе условие обеспечивается подбором по тугоплавкости шлаков соответственно сортам выплавляемого чугуна, чтобы образовавшийся шлак не сплавил руду до восстановления железа и других примесей, не изменил заданного состава чугуна и не вызвал расстройство в ходе процесса.

ФИЗИКО-ХИМИЧЕСКИЕ ПРОЦЕССЫ

Горение топлива.Горячий воздух, вдуваемый через фурмы, сжигает углерод кокса по реакции:

С+02![]() =С02+94052кал,

(1)

=С02+94052кал,

(1)

но при движении газов вверх СО2встречает углерод раскаленного кокса и разлагается по реакции:

С02+С = 2СО-41220/кал. (2)

Одновременно с этим идет реакция восстановления водорода из пара, содержащегося в дутье:

Н20пар+С = Н2 + СО-31382кал. (3)

Восстановление железа из рудыначинает происходить при помощи окиси углерода (непрямое восстановление) в верхних горизонтах печи и идет в следующем порядке:

Fe20з ->Fез03 =FеО —Fе

прямое восстановление идет и при более высоких температурах

FeO +С=Fе+СО-37284/кал

В современных экономично работающих печах примерно 60% железа восстанавливается газами и 40% — твердым углеродом.

Науглероживание железа,т. е. образование карбида железа, в условиях доменной печи начинается при 400—500°С при помощи окиси углерода по реакции:

ЗFеО+5СО =Fе3С + 4С02- 58028кал(18)

и продолжается при более высоких температурах

Fe3+2СО==Fe3С + С02+ 36220кал.

Плавление науглероженного железаначинается при температуре, близкой к 1140°С, когда содержание углерода в нем достигает 4,3%, и должно заканчиваться в шахте печи до того, как начнет плавиться пустая порода.

Шлакообразование,т. е. сплавление пустой породы руды с флюсом, в печи при температуре около 1200°С.

РАБОТА ДОМЕННОЙ ПЕЧИ

Доменная печь работает Круглые сутки непрерывно в течение пяти - восьмилетнего периода, называемого кампанией.

В начале кампании печи или при задувке проверяются все устройства ее, опробуется оборудование, производится сушка и разогрев кладки, готовится и грузится задувочная шихта из отборных материалов и производится задувка в течение 4—5 суток. Горючие материалы в горне, зажигаются горячим воздухом с температурой около 600°С. Дутье дается постепенно.

Первый выпуск шлака производится обычно через 15 часов, а чугуна — через сутки после задувки. Нормальная производительность печи достигается, как правило, на шестые-седьмые сутки.

Выпуск чугуна и шлака производится по графику: чугун 6 раз в сутки через каждые 4 часа, а шлак через 1,5—2 часа по мере накопления. Чугун и шлак выпускаются в ковши чугуновозов и шлаковозов, подаваемых под соответствующие желобы печи.

В зависимости от характера использования чугуна его подают либо в сталеплавильный цех для использования в жидком состоянии, либо 'на разливочную машину для отливки чугунных чушек.

В сталеплавильных цехах чугун чаще всего заливают непосредственно в миксеры емкостью до 1500 т, отапливаемые доменным газом. Служит миксер для выравнивания химического состава и температуры чугуна, а также для удаления из него серы.

СУЩНОСТЬ ПРОИЗВОДСТВА СТАЛИ

Сталь, как и чугун, представляет собой сплав железа с углеродом и с другими примесями, но отличается от него меньшим содержанием их. Это обусловливает коренную разницу в процессах получения их: если процесс получения чугуна по преимуществу восстановительный, то процесс получения стали из чугуна окислительный. Он сводится к окислению примесей чугуна до нужных пределов при помощи чистого кислорода или кислорода воздуха или руды.

Все процессы в плавке стали обусловлены известными положениями физической химии:

1) реакции идут в строгой последовательности в зависимости от температуры металла и шлака: при низких температурах идут экзотермические реакции, при повышении температуры — реакции с выделением малого количества тепла и при высоких температурах — эндотермические реакции;

2) скорость реакции пропорциональна концентрации действующих друг на друга масс, т. е. определяется процентным содержанием веществ в металле и в шлаке, а также температурой и химическим сродством;

3) вещество, растворенное в металле и в шлаке, распределяется между ними так, что процентное содержание его в каждом из них при определенных температурах является постоянным;

4) всякая система, находящаяся в состоянии химического равновесия, на все процессы, действующие извне, отвечает возникновением внутри системы процессов, стремящихся уничтожить результаты внешнего воздействия.

В далекие доисторические времена сталь получали в тестообразном состоянии непосредственно из руд в примитивных сыродутных горнах. Позднее в таком же состоянии сталь получали из чугуна в кричных горнах, а с 1784 г. — в пудлинговых печах. Это были малопроизводительные, физически тяжелые, требующие большого расхода топлива и дорогостоящие способы. В поисках новых, более производительных и экономичных способов,были последовательно открыты способы получения стали в жидком состоянии: бессемеровский (1855 г.), мартеновский (1865 г.), томасовский (1878г.) и электрометаллургический (1900г.).

БЕССЕМЕРОВСКИЙ ПРОЦЕСС

Плавка стали при бессемеровском процессе, открытом Генри Бессемером в 1855—1856 гг., ведется в конвертерах.

Сущность процессазаключается в том, что кислород воздуха, продуваемого через жидкий чугун, окисляет его примеси и при интенсивно идущих реакциях образуется такое количество тепла, которого без подвода извне вполне достаточно для превращения чугуна в сталь в течение 10—12мин.Исходным материалом служит бессемеровский чугун, содержащий 0,7—1,75% кремния, 0,5—1,2% марганца и не более 0,07% фосфора и 0,04—0,06% серы.

ТОМАСОВСКИЙ ПРОЦЕСС

Невозможность передела бессемеровским способом чугунов с повышенным содержанием фосфора и серы, ограничила распространение его в ряде стран. Проблему переработки фосфористых чугунов в сталь, разрешил С. Д. Томас, применив в конвертере вместо кислой, основную футеровку из обожженного доломита, связанного обезвоженной каменноугольной смолой, и известь для образования шлака и связывания фосфорного ангидрида.

Конструкция томасовского конвертера принципиально не отличается от бессемеровского, за исключением материала футеровки.

МАРТЕНОВСКИЙ ПРОЦЕСС

В мировой выплавке стали главная роль принадлежит мартеновскому производству. В нашей стране около 90% стали выплавляется в мартеновских печах. Причинами столь широкого распространения этого процесса являются: неприхотливость в выборе шихтовых материалов, легкость управления и контроля за ходом плавки вплоть до автоматизации, возможность выплавки самой разнообразной по качеству, назначению и по сортам стали, легкая приспособляемость к любым условиям и масштабу производства.

Начало мартеновского процесса относится к 1865 г., когда П. и Э. Мартены во Франции построили 1,5-тонную регенеративную печь и получили в ней сталь удовлетворительного качества из стального лома и чугуна.

Мартеновский процесс заключается в расплавлении шихты, снижении в ней содержания углерода, кремния, марганца, удалении нежелательных примесей ( S,P) и введении недостающих элементов (легирование). Температура в печи должна обеспечивать пребывание металла в жидком состоянии; к концу плавки она должна составлять 1600 – 16500С. Для связывания шлаков добавляют флюс (известнякCaCO3). Избыток кислорода удаляют раскислением, вводяMnилиSi.

Мартеновская печьявляется регенеративной печью. В ней высокая температура для выплавки стали достигается тем, что участвующие в горении газ и воздух (или только воздух) нагреваются до 1100—1300° теплом отходящих газов в регенераторах.

Исходными материаламив мартеновском процессе являются чугун и стальной лом (скрап).

Стальной лом (скрап) сортируют по составу с целью отделения легированных отходов и сплавов цветных металлов во избежание потерь их при плавке.

В зависимости от местных условий плавку ведут на шихте с различным соотношением в ней чугуна и стального лома, что предопределяет главные разновидности процесса.

/. Скрап-рудный процесс,в котором 60—70% шихты составляет чугун, а остальную часть стальной лом, ведется на металлургических заводах с собственным доменным производством.

2. Скрап-процесс,в котором шихта составляется из 30—50% привозного чугуна и 70—50% стального лома, применяется на машиностроительных и металлургических заводах, не имеющих своего доменного производства. Отличается этот процесс от скрап-рудного процесса только методами завалки и плавления шихты.

3. Рудный процесс,в котором плавка ведется только на одном жидком чугуне без стального лома, в настоящее время не применяется по технической нецелесообразности и экономической невыгодности.

4. Карбюраторный процесс,в котором плавка ведется исключительно на стальном ломе, а чугун заменен антрацитом, каменноугольным, нефтяным или торфяным коксом, ведется только в случаях острого недостатка или полного отсутствия чугуна на заводах. Производительность печей при этом процессе снижается на 25—40%, а металл получается более низкого качества.

ПРОИЗВОДСТВО СТАЛИ В ЭЛЕКТРИЧЕСКИХ ПЕЧАХ

Основные преимущества производства стали в электрических печах, заключаются в следующем:

1) в возможности получения самых высококачественных сталей и тугоплавких сплавов с минимальным количеством газов, вредных примесей и неметаллических включений;

2) гибкость работы при всех режимах и характерах производства с использованием твердой и жидкой завалки с любым количеством дешевого стального лома;

3) в самом малом угаре металла и особенно легирующих примесей по сравнению со всеми плавильными агрегатами;

4) в простоте устройства, компактности, легкости обслуживания и относительной дешевизне печей.

Исходные материалы.Основными материалами для плавки являются стальной лом, отходы и специальные заготовки.

Основы материаловедения.

Раздел 1 Основные сведения о материалах.

Тема 1.1 Основные сведения о металлах и сплавах.

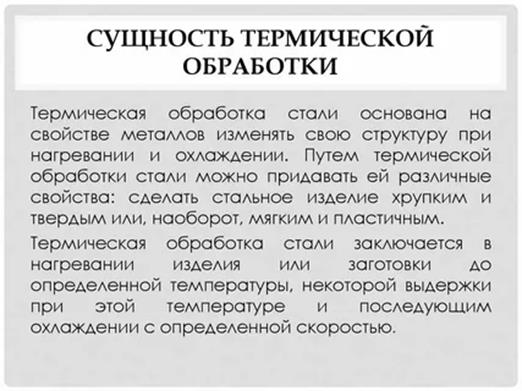

Методическое пособие по теме урока: Сущность термической обработки чугуна и стали

Виды термической обработки

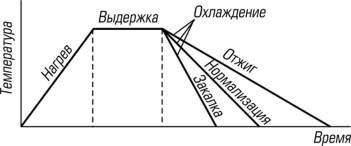

Термической обработкой называют процессы, связанные с нагревом и охлаждением металла, находящегося в твердом состоянии, с целью изменения структуры и свойств без изменения его химического состава. Основоположником теории процессов термической обработки является Д.К. Чернов, установивший критические точки стали. Термическую обработку характеризуют основные параметры: нагрев до определенной температуры, выдержка при этой температуре, скорость нагрева и скорость охлаждения (рис.).

Рис. График термической обработки

В зависимости от температурных режимов термическая обработка подразделяется на следующие виды: отжиг, нормализация, закалка, отпуск, химико-термическая обработка (ХТО), термохимическая обработка (ТМО).

Возможность упрочнения сталей путем термической обработки обусловлена наличием аллотропических превращений в твердом состоянии. Охлаждая аустенит с различными скоростями и вызывая тем самым различную степень переохлаждения, можно получить продукты распада аустенита, резко отличающиеся по строению и свойствам.

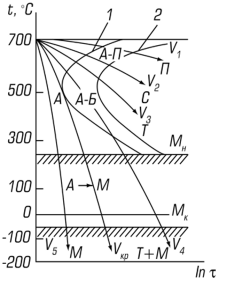

Наглядное представление о распаде переохлажденного аустенита дает диаграмма его изотермического превращения (рис.).

Рис. Диаграмма изотермического превращения аустенита

Кривая 1 графика соответствует началу распада аустенита при различных степенях переохлаждения; левее ее находится переохлажденный аустенит (область^). Кривая 2 показывает окончание процесса распада аустенита на фер- ритоцементитную смесь (область П). Горизонтальная прямая Мн характеризует начало, а прямая Мк — конец без- диффузионного превращения аустенита в мартенсит.

На диаграмме показаны кривые скоростей охлаждения стали. Малая скорость охлаждения V] приводит к образованию грубой смеси феррита и цементита, перлита с твердостью HRC 10. Чем выше скорость охлаждения, тем более мелкодисперсна образующаяся ферри- тоцементитная смесь.

Сорбит (первая закалочная структура), получающийся при скорости охлаждения стали V2, представляет собой смесь феррита и цементита; он отличается от перлита более тонкодисперсным строением, твердость сорбита HRC 20. Стали с сорбитной структурой износостойкости, используются для изготовления нагруженных изделий.

Троостит (вторая закалочная структура) получается при скорости охлаждения У3 в результате распада переохлажденного аустенита при 500—550 °С, обладает значительной упругостью; представляет собой тонкодисперсную смесь феррита и цементита. Твердость тро- остита составляет HRC 30.

Сталь со структурой троостита отличается высокими значениями прочности и упругости. Ее используют главным образом для изготовления пружин и рессор.

Превращение аустенита в мартенсит происходит при очень быстром охлаждении (V5> V ). При этом фиксируется типичная для мартенсита игольчатая структура. Он представляет собой пересыщенный твердый раствор углерода в a-железе. Мартенсит — твердая и хрупкая структура; твердость его составляет Н RC 62—66.

При скорости охлаждения V4 структура стали состоит из троос- тита и мартенсита.

Сущность термической обработки сталей – это изменение размера зерна внутренней структуры стали. Строгое соблюдение температурного режима, времени и скорости на всех этапах, которые напрямую зависят от количества углерода, легирующих элементов и примесей, снижающих качество материала. Во время нагрева происходят структурные изменения, которые при охлаждении протекают в обратной последовательности.

Термическая обработка чугуна имеет целью: 1) снятие напряжений, 2) смягчение, 3) повышение твердости и 4) повышение механических свойств. В противоположность факторам, определяющим жидкое состояние, термическая обработка чугуна, воздействуя на чугун в твердом состоянии, видоизменяет главным образом его основную металлическую массу.

Основы материаловедения.

Раздел 1 Основные сведения о материалах.

Тема 1.1 Основные сведения о металлах и сплавах.

Методическое пособие по теме урока: Практическая работа №1

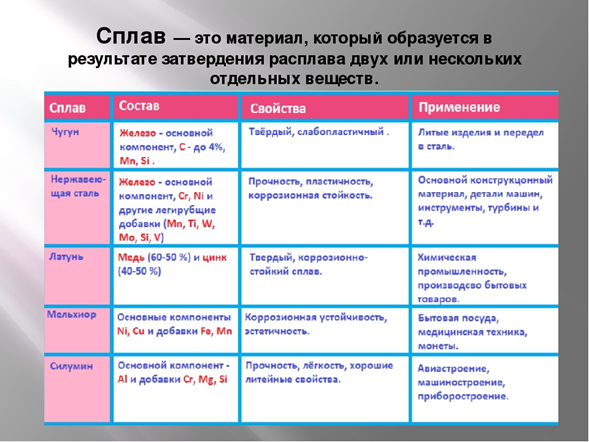

Цветные металлы и их сплавы обладают различными физикохимическими, механическими и технологическими свойствами, благодаря которым они нашли широкое применение: высокой устойчивостью против коррозии, электро- и теплопроводностью, способностью подвергаться различным видам обработки, в том числе пластически деформироваться (прокатка, волочение, ковка, штамповка).

Цветные металлы способны сплавляться как между собой, так и с черными металлами и образовывать сплавы с высокими физикохимическими и механическими свойствами.

Однако по объему производства и применению цветные металлы по сравнению с черными металлами и их сплавами (сталями и чугунами) занимают незначительное место. Это объясняется тем, что цветные металлы имеют более низкие механические свойства, значительно реже встречаются в природе и из-за сложности металлургического производства они значительно дороже черных металлов. Руды, содержащие цветные металлы, более бедные, чем, например, железная руда. Чтобы получить 1 т чугуна, требуется переработать 2,0 … 2,5 т железной руды, а чтобы получить 1 т меди, необходимо переработать до 200 т медной руды. Кроме того, в рудах цветных металлов кроме основного металла содержится еще несколько цветных металлов в виде оксидов или в чистом виде, которые затрудняют производство основного металла. Например, медная руда кроме меди включает в себя золото, платину, серебро, цинк, свинец и другие металлы. В связи с этим при переработке руд цветных металлов применяют комплексную технологию производства, которая значительно удорожает выплавку меди.

Характерным признаком цветных металлов являются красный, желтый или белый цвет, блеск, высокая пластичность, низкие температура плавления и твердость, а также отсутствие полиморфизма. По своим физико-химическим свойствам (по А. П. Гуляеву) цветные металлы подразделяются на три группы: легкие, благородные и легкоплавкие.

В группу легких металлов входят алюминий, магний и бериллий. Эта группа металлов имеет низкий удельный вес. Благодаря легкости эти металлы нашли широкое применение в производстве летательных аппаратов. Алюминий и магний по прогнозам ученых — металлы будущего. С развитием энергетики будет развиваться алюминиевая и магниевая промышленности, так как для производства этих металлов требуется большое количество электроэнергии. Планируется внедрение в производство алюминия и магния комплексной переработки сырья. На основе алюминия и магния получают сплавы с высокими физико-механическими свойствами.

Бериллий — хрупкий металл, имеет низкую пластичность. При обычных условиях бериллий устойчив против коррозии, так как на его поверхности образуется тонкая плотная оксидная пленка, которая предохраняет металл от дальнейшей коррозии. При высокой температуре бериллий активно коррозирует.

Механические свойства бериллия зависят от примесей, вида материала (прокат, литье, горячепрессованный из порошка и т. д.). Например, материал, полученный горячим прессованием порошков, имеет предел прочности 320 МПа (32 кгс/мм2), а материал, полученный литьем, — 120 МПа (12 кгс/мм2).

Бериллий применяется как легирующая присадка при производстве бериллиевых бронз, при изготовлении изделий для электротехнической, радиотехнической и других отраслей промышленности (фольга, лента, листы, трубы, поковки и штамповки). Изделия и заготовки из бериллия получают методом литья, ковкой, штамповкой, волочением и зонным прессованием. Бериллиевые бронзы обладают высокой упругостью при высоких температурах, прочностью, коррозионной стойкостью, тепло- и электропроводностью, сопротивлением усталости.

Благодаря высокой упругости, повышенному сопротивлению усталости и другим свойствам детали из бериллиевых бронз (пружины, мембраны и др.) выдерживают несколько миллионов рабочих циклов (знакопеременных нагрузок). Уникальные свойства бериллиевых бронз позволяют применять их в точном приборостроении, самолетостроении, военной, ракетной и космической технике.

В группу благородных металлов входят золото, серебро и металлы платиновой группы (платина, палладий, иридий, радий, осмий и рутений). К этой группе относится также полублагородная медь.

Благородные металлы имеют высокую коррозионную стойкость в обычных условиях, а некоторые из них и в агрессивных средах (кислотах и щелочах).

Золото, серебро и платина находят широкое применение в радиоэлектронике и электротехнике, в производстве высокоточных и надежных приборов.

Полублагородная медь применяется как надежный проводник в энергетике, электротехнической промышленности, в производстве электрических машин, трансформаторов, электродвигателей и т. д. На основе меди производят большую группу сплавов — латуней и бронз с различными физико-химическими и механическими свойствами.

В группу легкоплавких металлов входят цинк, свинец, олово, висмут, таллий, сурьма и др. Эти металлы имеют низкую температуру плавления. Легкоплавкие металлы применяются в различных металлургических процессах, электронной и полупроводниковой промышленности, для изготовления плавких вставок, низкотемпературных припоев и сплавов.

Из-за низких механических свойств чистые цветные металлы прямого применения в промышленности практически не находят, но широко применяются в виде различных конструкционных сплавов, проводников и припоев.

Основы материаловедения.

Раздел 1 Основные сведения о материалах.

Тема 1.1 Основные сведения о металлах и сплавах.

Методическое пособие по теме урока: Практическая работа №2 Дать определение основным понятиям металла используемых в санитарно- технических работах

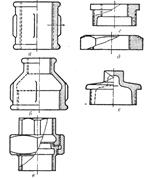

Металлы делятся на черные и цветные. В настоящее время в строительстве применяют в основном черные металлы (сталь и чугун), изготавливая из них различные строительные конструкции (фермы мостов, каркасы зданий, элементы покрытии и т.п.). В последнее время достаточно широкое применение стал получать алюминий. Для отделочных, а также санитарно-технических деталей, кроме черных, употребляют сплавы цветных металлов.

Виды металлических строительных материалов и изделий. Применяемые в строительстве металлические материалы можно разделить на прокатный профильный металл широкого и специального назначения, прокатный металл простых сечений, сталь для армирования бетона, трубы, стальные отливки и чугунное литье. Широкое применение имеет сталь прокатная простого профиля: полосовая, квадратная, круглая, широкополосная, толстолистовая, тонколистовая, кровельная, волнистая, а также стальной прокат (уголки равнобокие и неравнобокие, двутавры, швеллеры и т.д.), см. рис. выпускаются также специальные профили для оконных и фонарных переплетов и других элементов и деталей.

Рис. Виды стального проката:

а - равнобокий уголок; б - неравнобокий уголок; в - швеллер; г – двутавр

Профильный металл, применяемый для строительных конструкций (уголки, двутавры, швеллеры), выпускается разных размеров. В стандартах и справочниках приводятся таблицы всех видов выпускаемого проката с указанием их размеров, массы 1 м и других, необходимых для их использования данных.

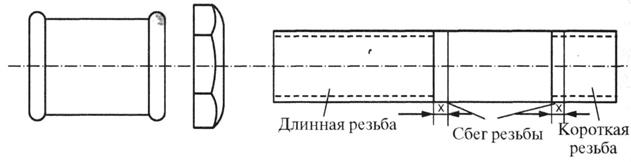

Стальные трубы изготавливаются диаметром от 5 до 1420 мм для широкого использования в строительстве.

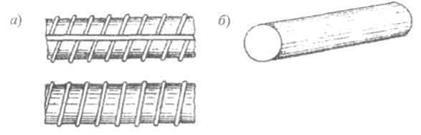

Для армирования бетона применяют горячекатанную арматурную сталь и холоднокатанную проволоку. В зависимости от профиля стержневая и проволочная арматура подразделяется на гладкую и периодического профиля (рис ).

Рис. Виды арматуры:

а - горячекатаная периодического профиля; б - гладкая стержневая

При диаметре от 3 до 9 мм арматурная сталь может поставляться в бухтах (мотках), диаметром от 10 мм и более - в виде стержней длиной 6-12 м.

Из проволоки изготовляют арматурные изделия в виде прядей, канатов и сеток. Арматура делается из сталей различных марок чаще всего Ст.З и Ст.5.

Монтаж санитарно-технических систем следует производить при строительной готовности объекта (захватки) в объеме:

для промышленных зданий — все здание при объеме до 5000 м3 и часть здания при объеме свыше 5000 м3, включающая по признаку расположения отдельное производственное помещение, цех, пролет и т. д. или комплекс устройств (в том числе внутренние водостоки, тепловой пункт, систему вентиляции, один или несколько кондиционеров и т. д.);для жилых и общественных зданий до пяти этажей — отдельное здание, одна или несколько секций; свыше пяти этажей — пять этажей одной или нескольких секций. До начала монтажа внутренних санитарно-технических систем генеральным подрядчиком должны быть выполнены следующие работы:

монтаж междуэтажных перекрытий, стен и перегородок, на которые будет устанавливаться санитарно-техническое оборудование; устройство фундаментов или площадок для установки котлов, водоподогревателей, насосов, вентиляторов, кондиционеров, дымососов, калориферов и другого санитарно-технического оборудования;

возведение строительных конструкций вентиляционных камер приточных систем;

устройство гидроизоляции в местах установки кондиционеров, приточных вентиляционных камер, мокрых фильтров;

устройство траншей для выпусков канализации до первых от здания колодцев и колодцев с лотками, а также прокладка вводов наружных коммуникаций санитарно-технических систем в здание;

устройство полов (или соответствующей подготовки) в местах установки отопительных приборов на подставках и вентиляторов, устанавливаемых на пружинных виброизоляторах, а также «плавающих» оснований для установки вентиляционного оборудования; устройство опор для установки крышных вентиляторов, выхлопных шахт и дефлекторов на покрытиях зданий, а также опор под трубопроводы, прокладываемые в подпольных каналах и технических подпольях; подготовка отверстий, борозд, ниш и гнезд в фундаментах, стенах, перегородках, перекрытиях и покрытиях, необходимых для прокладки трубопроводов и воздуховодов;

нанесение на внутренних и наружных стенах всех помещений вспомогательных отметок, равных проектным отметкам чистого пола плюс 500 мм;

установка оконных коробок, а в жилых и общественных зданиях — подоконных досок;

оштукатуривание (или облицовка) поверхностей стен и ниш в местах установки санитарных и отопительных приборов, прокладки трубопроводов и воздуховодов, а также оштукатуривание поверхности борозд для скрытой прокладки трубопроводов в наружных стенах;

подготовка монтажных проемов в стенах и перекрытиях для подачи крупногабаритного оборудования и воздуховодов;

установка в соответствии с рабочей документацией закладных деталей в строительных конструкциях для крепления оборудования, воздуховодов и трубопроводов;

обеспечение возможности включения электроинструментов, а также электросварочных аппаратов на расстоянии не более 50 м один от другого;

остекление оконных проемов в наружных ограждениях, утепление входов и отверстий.

Общестроительные, санитарно-технические и другие специальные работы нужно выполнять в санитарных узлах в следующей очередности.

Подготовка под полы, оштукатуривание стен и потолков, устройство маяков для установки трапов.

Установка средств крепления, прокладка трубопроводов и проведение их гидростатического или манометрического испытания.

Гидроизоляция перекрытий.

Огрунтовка стен, устройство чистых полов.

Установка ванн, кронштейнов под умывальники и деталей крепления смывных бачков.

Первая окраска стен и потолков, облицовка плитками. 7. Установка умывальников, унитазов и смывных бачков. 8. Вторая окраска стен и потолков.

Установка водоразборной арматуры.

Строительные, санитарно-технические и другие специальные работы в вентиляционных камерах необходимо выполнять в следующей очередности.

Подготовка под полы, устройство фундаментов, оштукатуривание стен и потолков.

Устройство монтажных проемов, монтаж кран-балок.

Работы по устройству вентиляционных камер.

Гидроизоляция перекрытий.

Установка калориферов с обвязкой трубопроводами.

Монтаж вентиляционного оборудования и воздуховодов и другие санитарнотехнические, а также электромонтажные работы.

Испытание с наливом воды в поддон камеры орошения.

Изоляционные работы (тепло- и звукоизоляция).

При монтаже санитарно-технических систем и проведении смежных общестроительных работ не должно быть повреждений ранее выполненных работ.

Размеры отверстий и борозд для прокладки трубопроводов в перекрытиях, стенах и перегородках зданий и сооружений принимаются в соответствии с действующими нормами и правилами, если другие размеры не предусмотрены проектом.

Сварку стальных труб следует проводить любым способом, регламентированным стандартами. Типы сварных соединений стальных трубопроводов, форма, конструктивные размеры сварного шва должны соответствовать требованиям ГОСТ 16037-80.

Сварку оцинкованных стальных труб нужно осуществлять самозащитной проволокой марки Св-15ГСТЮЦА с Се по ГОСТ 2246-70 диаметром 0,8–1,2 мм или электродами диаметром не более 3 мм с рутиловым или фтористо-кальциевым покрытием, если применение других сварочных материалов не согласовано в установленном порядке.

Соединение оцинкованных стальных труб, деталей и узлов сваркой при монтаже и на заготовительном предприятии нужно выполнять при условии обеспечения местного отсоса токсичных выделений или очистки цинкового покрытия на длину 20–30 мм со стыкуемых концов труб с последующим покрытием наружной поверхности сварного шва и околошовной зоны краской, содержащей 94 % цинковой пыли (по массе) и 6 % синтетических связующих веществ (полистерина, хлорированного каучука, эпоксидной смолы).При сварке стальных труб, деталей и узлов нужно выполнять требования ГОСТ 12.3.003-86.Стальные трубы (неоцинкованные и оцинкованные), а также их детали и узлы диаметром условного прохода до 25 мм включительно на объекте строительства следует соединять сваркой внахлестку (с раздачей одного конца трубы или безрезьбовой муфтой). Стыковое соединение труб диаметром условного прохода до 25 мм включительно можно выполнять на заготовительных предприятиях.

При сварке резьбовые поверхности и поверхности зеркала фланцев должны быть защищены от брызг и капель расплавленного металла.

В сварном шве не должно быть трещин, раковин, пор, подрезов, незаваренных кратеров, а также пережогов и подтеков наплавленного металла.

Отверстия в трубах диаметром до 40 мм для приварки патрубков необходимо выполнять путем сверления, фрезерования или вырубки на прессе. Диаметр отверстия должен быть равен внутреннему диаметру патрубка с допускаемыми отклонениями +1 мм.

Основы материаловедения.

Раздел 1 Основные сведения о материалах.

Тема 1.1 Основные сведения о металлах и сплавах.

Методическое пособие по теме урока: Твердые сплавы

К твердым сплавам относится отдельная группа соединений, которые способны сохранять свои свойства при достаточно высоких температурах, длительном механическом воздействии на другие материалы. Даже при достижении температуры в 1150 °C твердый сплав сохраняет все физические и механические свойства.

Твёрдые сплавы — твёрдые и износостойкие металлические материалы, способные сохранять эти свойства при 900—1150 °C. В основном изготовляются из высокотвёрдых и тугоплавких материалов на основе карбидов вольфрама, титана, тантала, хрома, связанные кобальтовой металлической связкой, при различном содержании кобальта или никеля.

Твёрдые сплавы различают по металлам карбидов, в них присутствующих: вольфрамовые — ВК2, ВК3,ВК3М, ВК4В, ВК6М, ВК6, ВК6В, ВК8, ВК8В, ВК10, ВК15, ВК20, ВК25; титано-вольфрамовые — Т30К4, Т15К6, Т14К8, Т5К10, Т5К12В; титано-тантало-вольфрамовые — ТТ7К12, ТТ10К8Б.Безвольфрамовые ТНМ20, ТНМ25, ТНМ30

По химическому составу твёрдые сплавы классифицируют:

вольфрамокобальтовые твёрдые сплавы (ВК);

титановольфрамокобальтовые твёрдые сплавы (ТК);

титанотанталовольфрамокобальтовые твёрдые сплавы (ТТК).

Твёрдые сплавы по назначению делятся (классификация ИСО) на:

Р — для стальных отливок и материалов, при обработке которых образуется сливная стружка;

М — для обработки труднообрабатываемых материалов (обычно нержавеющая сталь);

К — для обработки чугуна;

N — для обработки алюминия, а также других цветных металлов и их сплавов;

S — для обработки жаропрочных сплавов и сплавов на основе титана;

H — для закаленной стали.

Применение специальных твердых сплавов дает возможность вести обработку металлов со сверхвысокими скоростями резания, поскольку эти сплавы обладают очень высокой твердостью, износоустойчивостью и красностойкостью.

Твердые сплавы для режущего инструмента, получаемые методом порошковой металлургии, состоят из твердых карбидов W, Ti, Ta и вязкой связки Со. Чем выше содержание Со в сплаве, тем выше ударная вязкость, но ниже твердость. Температура красностойкости таких сплавов до 1000-1050°С.

Примеры маркировки:

ВК2 - вольфрамокобальтовый твердый сплав, содержащий 2% Со и 98% W ;

Т5К10 - вольфрамотитанокобальтовый твердый сплав, содержащий 10% Со, 5% TiС и 95% WC;

ТТ10К8 - вольфрамотитанотанталокобалътовый твердый сплав, содержащий 8% Со, 10% TiС +TаС , 82% WC .

Хорошо зарекомендовали себя новые твердые сплавы, не содержащие дефицитного вольфрама. В этих сплавах используют TiС и связку из Ni и Мо .

Примеры маркировки:

КТС-1 - содержат 17-15% Ni; 9-7% Мо , остальное TiC (карбид титана);

ТН-20 - содержит 20% Ni , 5-10% Mo , остальное TiC (титано-никелевый) .

Сплавы с высоким электрическим сопротивлением применяют для изготовления электронагревателей и элементов сопротивлений (резисторов) и реостатов. Сплавы для электронагревателей обладают высокой жаростойкостью, высоким электрическим сопротивлением, удовлетворительной пластичностью в холодном состоянии. Указанным требованиям отвечают железо-хромоалюминиевые сплавы, например марок Х13Ю4 (≤ 0,15 % С; 12 — 15% Сr; 3,5 — 5,5 % Аl), 0Х23Ю5 (≤ 0,05 % С; 21,5 — 23,5 % Сr; 4,6 — 5,3 % Аl), и никелевые сплавы, например марок Х15Н60 — ферронихром, содержащий 25% Fе, Х20Н80 — нихром. Стойкость нагревателей из железохромоалюминиевых сплавов выше, чем у нихромов. Сплавы выпускают в виде проволоки и ленты, применяют для бытовых приборов (сплавы Х13Ю4, Х15Н60, Х20Н80), а также для промышленных и лабораторных печей (0Х23Ю5).

Характерной особенностью получения подобных соединений является применение специфических технологических процессов. Таким процессом является специальное прессование. Он осуществляется тщательным перемешиванием металлических порошков с добавлением порошкового кобальта. Затем производится процесс так называемого термического спекания. Применяют высокотемпературное сплавление специальной шихты. Такая шихта состоит из большого числа компонентов. В нее входят: вольфрам, кобальт, битое стекло, кокс, легирующие добавки, например, хром. Для идентификации всего многообразия таких соединений, ГОСТ установлена следующая маркировка твердых сплавов. Марки твердых сплавов состоят из заглавных букв русского алфавита и набора цифр. Каждая буква несет свою смысловую нагрузку. В качестве примера можно привести следующие марки:

· ВК2 – первая буква «В» указывает на наличие в составе вольфрама, вторая определяет наличие кобальта. Цифра указывает на процентное содержание каждого металла. В нашем случае это 2% приходится на кобальт, основу составляет вольфрам. Его содержание достигает 98%;

· ВК6М – это также вольфрамокобальтовый твердый слав. Шестерка означает процент имеющегося кобальта. Остальные 94 процента – это вольфрам. «М» конкретизирует область применения. Она указывает на применение данного материала при производстве инструмента для обработки металлов, которые трудно, практически невозможно обработать (например, нержавеющая сталь).

· Сплав ВК8 имеет состав: 92% стали, 8% вольфрама.

· Т5К10 – такая маркировка указывает - этот образец включает три элемента: вольфрам, титан, кобальт. В нем содержится: вольфрама – 85%, титана – 5%, кобальта -10%.

· Т14К8 – имеет такой же состав элементов. Но отличается их процентное содержание: вольфрам – составляет 78%, титан -14%, кобальт – 8%.

· ТТ7К12 – в его состав входят четыре основных металла: вольфрам, титан, тантал, кобальт. Вольфрам – 81%, кобальт – 12%, остальное приходится на сплав двух оставшихся металлов.

· Современные технологии позволили разработать уникальные соединения с добавлением таких элементов, как никель и молибден. Например, КТС-1 или ТН-20.

Основы материаловедения.

Раздел 1 Основные сведения о материалах.

Тема 1.1 Основные сведения о металлах и сплавах.

Методическое пособие по теме урока: Коррозия металлов

Коррозия металлов — разрушение металлов вследствие физико-химического воздействия внешней среды, при котором металл переходит в окисленное (ионное) состояние и теряет присущие ему свойства. В тех случаях, когда окисление металла необходимо для осуществления какого-либо технологического процесса, термин “коррозия” употреблять не следует.

1. Разрушение металлов под воздействием окружающей среды называют коррозией. Другими словами, коррозия – это процесс превращения металлов в окисленное состояние.

Классификация видов коррозии металлов:

1. По виду коррозионного процесса:

-электрохимическая (действие на металл электролита);

-химическая (действие на металл бензина, масла, смолы и т. д.);

-смешанная (атмосферная коррозия).

2. По виду коррозионной среды:

-природная (под действием атмосферы, морской, речной, озёрной воды, почвы);

-промышленная (под действием солей, кислот, щелочей).

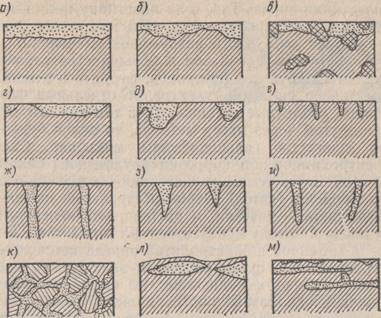

3. По характеру коррозионного разрушения (рис.):

-равномерная (а), неравномерную (б), избирательную, воздействующую на определенную фазу (в), пятнами (г), язвенную (д), точечную (ё), сквозную (ж), ножевую (з), трещинами (и), межкристаллитную (к), подповерхностную (л) и послойную (м) коррозии.

2. Электрохимической коррозией называют процесс самопроизвольного взаимодействия металла с жидкостью – электролитом, в ходе которого последовательно протекает окисление металла и восстановление окислительного компонента; окислительный компонент при этом не входит в состав продукта коррозии (например, Fе + 2Н2О = Fе(ОН)2 + 2Н+ + 2е).

Химической коррозией называют процесс самопроизвольного взаимодействия металла с окислительным компонентом коррозионной среды, не зависящий от электродного потенциала металла. В чистом виде химическая коррозия наблюдается, например, при горячей обработке металлов (продуктом является окалина), на деталях топок и котлов, тепловых двигателей, танкеров, газо - и нефтепроводов и пр.

Атмосферная коррозия совмещает особенности химической и электрохимической коррозии.

3. На практике применяются следующие способы защиты металлических изделий от коррозии; металлические и неметаллические покрытия, ингибиторы коррозии, электрохимическая защита.

Металлические покрытия бывают анодные и катодные. Анодные покрытия – покрытие железа цинком. Анодное покрытие защищает основной металл готовых изделий электрохимически. Катодные покрытия производят металлами, электродным потенциал которых в данном электролите выше потенциала основного металла. Катодные покрытия создают механическую защиту основного металла. Металлические покрытия наносят гальваническим, термодиффузионным, горячим способами, а также напылением, плакированном, припеканием.

Неметаллические покрытия – к ним относятся покрытия лаками, красками, смазкой, эмалями, а также резиной и эбонитом (гуммирование).

Ингибиторы коррозии- это соединения, которые вводят в небольших количествах в агрессивную среду для предотвращения или уменьшения скорости коррозии. Их используют для защиты металлоконструкций буровых скважин, трубопроводов, теплообменных аппаратов, химического оборудования.

Химическая защита – это создание на поверхности изделий защитных неметаллических пленок за счет окисления поверхностного слоя металла. Сам процесс называют оксидированием, а на железе и стали – воронением. Для воронения сталей заготовки погружают в растворы азотно-кислых солей при температуре 140 °С. Применяют для алюминия, магния и их сплавов для защиты изделий от воздуха и осадков.

Электрохимическая защита разделяется на протекторную и катодную.

Сущность протекторной защиты: вблизи поверхности, подлежащей защите, устанавливают протекторы из металла, имеющего в данном электролите меньший электродный потенциал, чем потенциал основного металла. Протектор будет анодом, а основной металл – катодом. Протектор будет постепенно разрушаться, защищая тем самым основной металл (подводные части судна).

Катодную защиту применяют для подземных металлических сооружений (трубопроводов, кабелей и т. д.), которые присоединяются к отрицательному полюсу источника постоянного тока; положительный полюс заземлен.

4. Металлокерамические твердые сплавы применяют в виде пластинок к режущему инструменту и инструменту для буров при бурении горных пород, а также в виде фильер для волочения. Некоторые мелкие режущие инструменты (сверла, развёртки, фрезы) изготовляют целиком из твердых сплавов.

Металлокерамические твердые сплавы очень тверды (82…92 HRA) и способны сохранять режущую способность до температур 1000… 1100°С.

Металлокерамические твердые сплавы представляют собой композиции, состоящие из особо твердых тугоплавких соединений в сочетании с вязким связующим металлом.

Наибольшее практическое применение для производства металлокерамических твердых сплавов имеют карбиды WС, ТiС и ТаС. Связующим металлом в спеченных твердых сплавах является кобальт, а иногда никель и железо.

В зависимости от состава карбидной фазы твердые сплавы разделяют на три основные группы: вольфрамовую (однокарбидные сплавы WС – Со (типа ВК)), титано-вольфрамовую (двухкарбидные сплавы WC – ТiС – Со (типа ТК)), титано-тантало-вольфрамовую (трехкарбидные сплавы WC – ТiС – ТаС – Со (типа ТТК)).

Для изготовления металлокерамических твердых сплавов порошкообразные составляющие тщательно перемешивают и смесь прессуют под давлением от 100 до 420 МПа. Полученные прессовки спекают в электропечах при температуре 1500 °С в атмосфере водорода или в вакууме. При спекании связующий металл (кобальт) расплавляется и, обволакивая зерна карбидов, связывает их.

Твердые сплавы чаще изготовляют в виде стандартных пластин различной формы для оснащения ими резцов, фрез, сверл и других режущих инструментов. Пластины в режущем инструменте крепят либо медным припоем, либо механическим способом.

5. Сплавы первой группы различаются по содержанию кобальта (2 ... 30%) и по зернистости карбидной фазы. С увеличением содержания кобальта растет вязкость сплава, но снижается твердость и износостойкость. Укрупнение зерен карбида вольфрама повышает вязкость сплава, но снижает твердость.