25. Оборудование для ремонта деталей механизмов вращательного движения тор

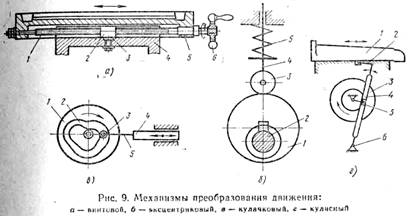

Наиболее распространенными механизмами преобразования вращательного движения в прямолинейное являются— реечный, винтовой, эксцентриковый, кулисный, храповой и другие механизмы.

Винтовые механизмы

Винтовые механизмы широко применяются в самых разнообразных машинах для

преобразования вращательного движения в поступательное и, наоборот,

поступательного во вращательное. Особенно часто винтовые механизмы применяются

в станках для осуществления прямолинейного вспомогательного (подача) или

установочного (подвод, отвод, зажатие) движения таких сборочных единиц, как

столы, суппорты, каретки, шпиндельные бабки, головки и т. д.

Винты, применяемые в этих механизмах, называются ходовыми. Часто также винтовой

механизм служит для подъема грузов или вообще для передачи усилий.

Примером такого применения винтового механизма является

использование его в домкратах, винтовых стяжках и т. д. В этом случае винты будут

называться грузовыми. Грузовые винты обычно работают с незначительными

скоростями, но с большими усилиями по сравнению с ходовыми винтами.

Основными деталями винтового механизма являются винт и гайка.

Обычно в винтовых механизмах (передачах винт—гайка) движение передается от винта к гайке, т. е. вращательное движение винта преобразуется в поступательное движение гайки, например механизм поперечного перемещения суппорта токарного станка. Встречаются конструкции, когда движение передается от гайки к винту, и винтовые передачи, в которых вращение винта преобразуется в поступательное того же винта, при закрепленной неподвижно гайке. Примером такого механизма может служить винтовая передача верхней части стола (рис. 9, а) фрезерного станка. При вращении рукояткой 6 винта 1 в гайке 2, закрепленной винтом 3 в салазках 4 стола ,5, винт 1 начинает двигаться поступательно. Вместе с ним движется по направляющим салазок стол 5.

Эксцентриковые и кулачковые механизмы

Схема эксцентрикового механизма показана на

рис. 9, б. Эксцентрик представляет собой

круглый диск, ось которого смещена относительно оси вращения вала, несущего

диск. Когда вал 2 вращается эксцентрик 1 воздействует на ролик 3, перемещая его

и связанный с ним стержень 4 вверх. Вниз ролик возвращается пружиной 5. Таким

образом, вращательное движение вала 2 преобразуется эксцентриковым

механизмом в поступательное движение стержня 4.

Кулачковые механизмы широко применяются в станках-автоматах и других машинах для осуществления автоматического цикла работы. Эти механизмы могут быть с дисковым цилиндрическим и торцовым кулачками. Показанный на рис. 9, в механизм представляет собой кулачок 1 с канавкой 2 сложной формы на торце, в кoторую помещен ролик 3, соединенный с ползуном 4 посредством стержня 5. В результате вращения кулачка 1 (на разных его участках) ползун 4 получает разную скорость прямолинейного возвратно-поступательного движения.

Кулисный механизм

На рис. 9, г представлена схема кулисного механизма, широко применяемого, например, в поперечно-строгальных и долбежных станках. С ползуном 1, на котором закреплен суппорт с режущим инструментом , шарнирно связана при помощи серьги 2 качающаяся влево и вправо деталь 4, называемая кулисой. Внизу кулиса соединена посредством шарнирного соединения 6, причем своим нижним концом она поворачивается около этой оси во время качаний.

Качания кулисы происходят в результате поступательно-возвратных перемещений в ее пазу детали 5, называемой кулисным камнем и получающей движение от зубчатого колеса 3, с которым она соединена. Зубчатому колесу 3, называемому кулисной шестерней, вращение передается колесом, закрепленным на ведущем валу. Скорость вращательного движения кулисного колеса регулируется коробкой скоростей, связанной с электродвигателем.

Длина хода ползуна зависит от того, в каком виде установлен на кулисной шестерне кулисный камень. Чем дальше от центра шестерни расположен кулисный камень, тем больше окружность, которую он описывает при вращении шестерни, и, следовательно, тем больше угол качания кулисы и длиннее ход ползуна. И наоборот, чем ближе к центру колеса установлен кулисный камень, тем меньше все перечисленные движения.

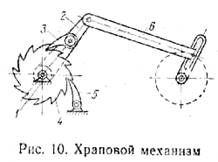

Храповые механизмы

Храповые механизмы позволяют в широком диапазоне изменять величину

периодических перемещений рабочих органов машин. Типы и область применения

храповых механизмов разнообразны.

Храповой механизм (рис. 10) состоит из четырех основных звеньев: стойки 1, храповика (зубчатого колеса) 4, рычага 2 и детали 3 с выступом, которая носит название собачки. Храповик со скошенными в одну сторону зубьями насажен на ведомый вал механизма. На одной оси с валом шарнирно закреплен рычаг 2, поворачивающийся (качающейся) под действием приводной штанги 6. На рычаге также шарнирно укреплена собачка, выступ которой имеет форму, соответствующую впадине между зубьями храповика.

Во время работы храпового механизма приходит в движение рычаг 2, Когда он движется вправо, собачка свободно скользит по закругленной части зуба храповика, затем она под действием своей силы тяжести или специальной пружины заскакивает во впадину и, упираясь в следующий зуб, толкает его вперед. В результате этого храповик, а с ним и ведомый вал поворачиваются. Обратный поворот храповика с ведомым валом при холостом ходе рычага с собачкой 3 предотвращается стопорной собачкой 5, шарнирно закрепленной на неподвижной оси и прижатой к храповику пружиной.

Описанный механизм преобразует качательное движение рычага в прерывисто-вращательное движение ведомого вала.

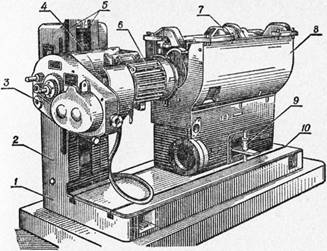

Обрабатываемую деталь на станке РР-4 крепят болтами в Т-образных пазах (рис. 38) плиты.

По прямоугольным направляющим колонки при помощи винта перемещается шпиндельная бабка. Расстояние от поверхности плиты до оси шпинделя отмечается по линейке указателем, закрепленным на шпиндельной бабке. Внутренняя полость колонки служит шкафом для инструмента и принадлежностей.

В шпиндельной бабке смонтирован механизм привода станка и шпиндель, а на корпусе — электродвигатель, вращение от которого через эластичную муфту передается приемному валу редуктора бабки, затем через пару шестерен, коробку скоростей и вторую пару шестерен шпйнделю. Скорость вращения шпинделя изменяют при помощи сменных шестерен коробки. В комплекте станка имеются две пары сменных шестерен, обеспечивающих четыре скорости шпинделя.

Рис. 37. Втулка ремонтного размера гнезда толкателя клапана.

Рис. 38. Расточной станок РР-4: 1 — фундаментная плита; 2 — колонка; 3 — шпиндельная бабка; 4 — винт перемещения шпиндельной бабки; 5 — направляющие; 6 — электродвигатель; 7 — приспособление; 8 — блок цилиндров; 9 — болт крепления; 10 — Т-образный паз.

Внутри шпинделя на шпонке смонтирована пиноль, которая вращается вместе со шпинделем и может перемещаться относительно него в осевом направлении. К переднему концу пиноли через шарнирный патрон присоединяют борштан-гу приспособления. Пиноль перемещают винтом, на хвостовике которого имеется квадрат под ключ-рукоятку для ручной (ускоренной) подачи. Механическая подача в это время должна быть выключена. Механическую подачу шпинделя включают кнопкой, которая может находиться в трех положениях: среднее — подача выключена, переднее — подача от шпиндельной бабки и заднее — к шпиндельной бабке. Этой же кнопкой изменяют вращение шпинделя. Перед включением станка рукоятку ручной подачи снимают, предварительно включив механическую подачу.

Для предохранения от поломок при крайних переднем и заднем положениях пиноли винт подачи выходит из гайки и подача (механическая и ручная) выключается. Для введения в зацепление винта и гайки выключают механическую подачу и, проворачивая винт рукояткой, отжимают или вытягивают рукой пиноль.

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.