10. Плоскошлифовальные станки обрез

Шлифованием называется обработка резанием при помощи специального инструмента — шлифовального круга, рабочая поверхность которого содержит большое количество режущих абразивных зерен, обеспечивающих резание при высокоскоростном главном движении инструмента (скорость главного движения составляет от 20 до 60 м/с). Заготовке при этом сообщается движение подачи, необходимое для образования поверхности с заданными параметрами точности и шероховатости.

Главное движение при шлифовании плоских поверхностей (рис. 6.35) совершает шлифовальный круг 1, который может вращаться как вокруг горизонтальной, так и вертикальной оси. В зависимости от того, какой поверхностью круга выполняется обработка, различают два вида шлифования: шлифование периферией круга (рис. 6.35, а), когда обработка ведется поверхностью круга, образующая которого параллельна оси вращения; шлифование торцем круга (рис. 6.35, б) — в тех случаях, когда обработка проводится торцевой поверхностью круга.

Движение подачи при плоском шлифовании на станка к с прямоугольным столом — возвратно-поступательное. Если движение подачи при шлифовании осуществляется в направлении, перпендикулярном обрабатываемой поверхности, то такое шлифование называется врезным.

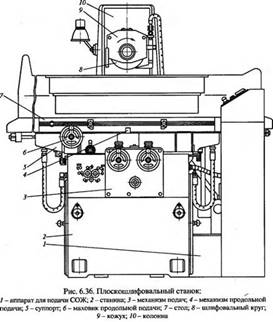

Устройство плоскошлифовального станка

Плоскошлифовальный

станок с горизонтальным шпинделем и плоским столом (рис. 6.36) предназначен для

шлифования периферией круга плоских поверхностей, устанавливаемых на столе при

помощи различных универсальных и специальных приспособлений.

Плоскошлифовальный

станок с горизонтальным шпинделем и плоским столом (рис. 6.36) предназначен для

шлифования периферией круга плоских поверхностей, устанавливаемых на столе при

помощи различных универсальных и специальных приспособлений.

Основным узлом плоскошлифовального станка является станина 2, выполненная в виде отливки коробчатой формы. На верхней части станины закреплена колонна 10, в которой расположен механизм вертикальной подачи шлифовальной бабки. На передней стороне колонны 10 имеются плоские направляющие, по которым на роликах перемещается шлифовальная бабка с шлифовальным кругом 8. На круге установлено ограждение (кожух 9) и устройство для подачи СОЖ от аппарата 1 в зону резания. На станине 2 устанавливается суппорт 5 с взаимноперпендикулярными направляющими. Рабочей поверхности станка является стол 7, на котором выполнены три Т-образных паза. Стол в нижней части имеет две направляющие — плоскую и V-образную и перемещается вручную от маховика продольной подачи б с регулируемой скоростью от гидравлического привода стажа. Механизм подач 3 обеспечивает: автоматическую поперечную подачу суппорта; ручную поперечную подачу; ускоренное перемещение суппорта; автоматическую вертикальную подачу шлифовальной бабки на каждый продольный или поперечный ход стола, а также ускоренное перемещение шлифовального круга Автоматическое или ручное реверсирование поперечного движения стола осуществляется механизмом поперечного реверса. Продольный реверс стола осуществляют при помощи механизма 4. В пазу стола установлены упоры, которые можно перемещать, регулируя величину хода стола.

На плоскошлифовальных станках с

прямоугольным столом и горизонтальным шпинделем обработка. выполняется

периферией шлифовального круга, профиль которого полностью копируется на

обработанной детали, что позволяет обрабатывать на этих станках не только

плоские, но и фасонные поверхности.

На плоскошлифовальных станках с

прямоугольным столом и горизонтальным шпинделем обработка. выполняется

периферией шлифовального круга, профиль которого полностью копируется на

обработанной детали, что позволяет обрабатывать на этих станках не только

плоские, но и фасонные поверхности.

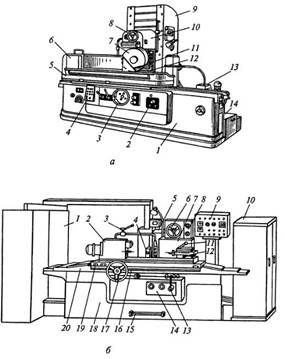

Шлифование плоских поверхностей заготовок производится периферией круга или его торцом. Существуют плоскошлифовальные станки с прямоугольным и круглым столами. Расположение шпинделя шлифовального круга может быть горизонтальным или вертикальным. В единичном, мелкосерийном и среднесерийном производстве наиболее часто используют плоскошлифовальные станки с прямоугольным столом и горизонтальным шпинделем. В массовом производстве наибольшее распространение получили станки с круглым столом, а также двусторонние торцешлифовальные станки с горизонтальным и вертикальным расположением шпинделей.

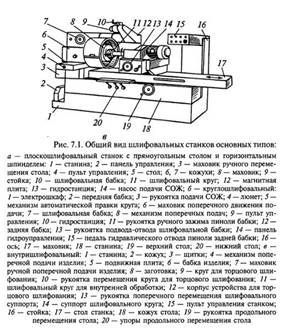

Рассмотрим

плоскошлифовальный станок с прямоугольным столом общего назначения. На

направляющих станины 1 станка (рис. 7.1, а) установлен стол 5, совершающий

возвратно-поступательное перемещение от гидроцилиндра, расположенного в

станине. Закрепление заготовок обычно производится с помощью магнитной плиты

12, закрепленной на столе. На станине смонтирована стойка 9, несущая

шлифовальную бабку 10 с горизонтальным шпинделем шлифовального круга 17,

закрытого кожухом 6. От механизмов подач, находящихся в станине, шлифовальной

бабке сообщаются поперечное движение подачи (после каждого двойного хода стола)

и вертикальное движение подачи (после каждого рабочего хода по снятию припуска

со всей обработанной поверхности заготовки). Шпиндель вращается от

электродвигателя, встроенного в шлифовальную бабку. Работа механизмов подач

осуществляется от гидроцилиндров, в которые поступает масло от гидростанции 13,

управляемой от панели 2. Установочные ручные перемещения стола (в продольном

направлении) осуществляются маховиком 3, а шлифовальной бабки (в вертикальном

направлении) — маховиком 81 Включение и выключение станка производят с пульта

управления 4. Во время работы магнитную плиту с обрабатываемой заготовкой

закрывают кожухом 6.  СОЖ поступает из бака с помощью насоса14.

СОЖ поступает из бака с помощью насоса14.

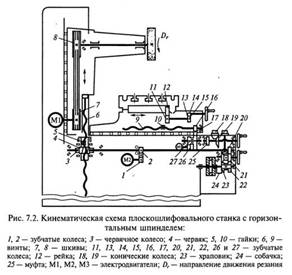

На рис. 7.2 приведена кинематическая схема универсального плоскошлифовального станка. Главное движение — вращение шлифовального круга от электродвигателя M1 через шкивы 7 и 8 и ременную передачу. Частота вращения шпинделя — постоянная. Опускание или подъем шлифовальной головки происходит с помощью винтового механизма с винтом 6 и гайкой 5, с которой жестко соединено червячное колесо 3. Вращение червяка 4 осуществляется: при ускоренном перемещении — от электродвигателя М2 через цилиндрическую зубчатую передачу на зубчатые колеса 1 и 2; при автоматической вертикальной подаче — от лопастного насоса, работающего в момент поперечного или продольного реверса стола, через собачку 24, храповик 23, скрепленный с колесом 22, и далее через колеса 20 и 21 на червяк 4. Предел вертикальной подачи Sдв.х=0,002...0,05 мм на двойной ход стола. Нижний предел 0,002 мм соответствует повороту храпового колеса 23 на один зуб. Ручное продольное перемещение стола осуществляется от маховика через зубчатые колеса 14, 15, 13 к 11 и рейку 12. За один оборот маховика стол перемещается на 18,1 мм.

В нормальном состоянии механизм ручного продольного перемещения стола разомкнут путем вывода колеса 17 из зацепления и включения микропереключателя, допускающего включение механического перемещения стола. Винт 9 с гайкой 10, закрепленные в крестовом суппорте, осуществляют поперечную подачу стола: в автоматическом режиме — от электродвигателя М3 через зубчатые колеса 26, 27, 16 и 17; в ручном режиме — от маховика через колеса 17, 16. Тонкую поперечную подачу осуществляют нажатием кнопки, через конические колеса 18 и 19, муфту 25 и зубчатые колеса 17 и 16.

Для плоскошлифовальных станков с прямоугольным столом, работающих периферией круга, движение подачи — возвратно-поступательное движение заготовки (продольное движение подачи); периодическое поперечное перемещение шлифовального круга (поперечное движение подачи) за один ход стола с заготовкой; периодическое вертикальное перемещение шлифовального круга (вертикальное движение подачи) на глубину шлифования. В том случае когда высота шлифовального круга больше ширины заготовки, поперечное движение подачи отсутствует.

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.