1 ХАРАКТЕРИСТИКА ПРЕДПРИЯТИЯ «ОАО КРИСТАЛЛ 2»

ООО «Гирей-Сахар», 352240, Россия, Краснодарский край, г. Гулькевичи, ул. Победы, д 18.

Предметом деятельности предприятия является:

- Производство сахара

- Производство жома

- Торговля оптовая сахаром

- Торговля оптовая неспециализированная

- Торговля розничная сахаром в специализированных магазинах

- Торговля розничная прочими пищевыми продуктами в специализированных - магазинах, не включенными в другие группировки

ОАО «Кристалл-2» предприятие приступило к работе 28 сентября 1958 года. С тех пор были переработаны миллионы тонн сахарной свеклы, получены сотни тысяч тонн сахара. Предприятие модернизировалось, обновляло оборудование, наращивало производительность. Чем же живет Новокубанский сахарный завод сегодня? Об этом нам рассказал руководитель предприятия Фасовой Б.Б — Отличительной особенностью нашего предприятия за последние годы является постоянное наращивание производительности.

Если два года назад наш сахарный завод перерабатывал в сутки порядка 4200-4500 тонн сахарной свеклы, то сейчас сахарный завод уверенно вышел на показатель 5500-5800 тонн.

То есть мы нарастили производительность предприятия на тысячу тонн в сутки. Наш завод своевременно подготовился к новому сахарному сезону и планирует переработать в этом году порядка 536 тыс. тонн сладкого сырья, выработать не менее 64 тысяч тонн сахара-песка.

Группа компании «Доминант», которая является собственником предприятия, и администрация завода стремятся к тому, чтобы выстроить надежные и взаимовыгодные отношения с постоянными поставщиками сахарной свеклы. А это, прежде всего, хозяйства Новокубанского района и Ставропольского края.

Предприятие одним из первых в Краснодарском крае 1 августа приступило к переработке сладких корней. С начала сезона уже переработано порядка 280 тыс. тонн свеклы и получено 36 тыс. тонн сахара.

2 РАБОТА ПО ОХРАНЕ ТРУДА И ПРОТИВОПОЖАРНОЙ

БЕЗОПАСНОСТИ

1.1. Настоящие Правила по охране труда в сахарной отрасли пищевой промышленности определяют требования безопасности к конструкции, изготовлению, монтажу, ремонту, наладке и эксплуатации оборудования, проведению технологического процесса.

1.2. Настоящие Правила распространяются на все структурные подразделения действующих, реконструируемых, проектируемых и строящихся свеклосахарных и сахарорафинадных заводов независимо от форм собственности.

1.3. Безопасность технологических процессов достигается упреждением опасной аварийной ситуации и должна быть обеспечена:

- применением безопасных технологических процессов (видов работ), а также безопасных приемов, режимов обслуживания производственного оборудования;

- использованием производственных помещений, удовлетворяющих соответствующие требования безопасности и комфортности;

- использованием безопасного оборудования производственных площадок (для процессов, выполняемых вне производственных помещений);

- обустройством территории предприятий;

- использованием исходных материалов, заготовок, полуфабрикатов, комплектующих изделий (узлов, элементов) и т.п., не оказывающих опасного и вредного воздействия на работающих.

При невозможности обеспечения безопасного и безвредного процесса должны быть приняты меры, обеспечивающие его безопасность:

- применение производственного оборудования, не являющегося источником травмирования и профессиональных заболеваний;

- применение надежно действующих и регулярно проверяемых контрольно-измерительных приборов, устройств противоаварийной защиты;

- применение электронно-вычислительной техники и микропроцессоров для управления производственными процессами и системами противоаварийной защиты;

- применение быстродействующей отсекающей арматуры и средств локализации опасных и вредных производственных факторов;

- рациональное и безопасное размещение производственного оборудования и организация рабочих мест;

- распределение функций между человеком и машиной (оборудованием) в целях ограничения физических и нервно-психических (особенно при контроле) перегрузок;

- применение безопасных способов хранения и транспортировки исходных материалов, заготовок, полуфабрикатов, готовой продукции и отходов производства;

- использование методов и средств контроля параметров опасных и вредных производственных факторов;

- применение средств защиты работников, соответствующих характеру проявления возможных опасных и вредных производственных сторон;

- обозначение опасных зон при производстве работ;

- профессиональный отбор, обучение работников, проверка знаний и навыков по безопасности труда;

- соблюдение установленного внутреннего распорядка;

- включение требований безопасности в нормативно-техническую, проектно-конструкторскую и технологическую документацию.

1.4. В процессе производства сахара возможно действие следующих опасных и вредных производственных факторов:

- наезды машин и агрегатов;

- захваты незащищенными движущимися частями машин и механизмов;

- придавливания навесными машинами и механизмами при опрокидывании агрегатов и машин, обрушении сырья, полуфабрикатов и готовой продукции;

- повышенные запыленность и загазованность воздуха рабочей зоны;

- повышенное содержание вредных веществ в рабочей зоне; статические и динамические физические перегрузки при подъеме и перемещении тяжестей вручную;

- физические и нервно-психические перегрузки при управлении машинами, механизмами, оборудованием;

- недостаточная защита оборудования, работающего под давлением;

- повышенные температуры воды и пара;

- повышенная или пониженная температура воздуха рабочей зоны;

- повышенные уровни вибрации и шума;

- повышенное напряжение в электрической цепи, замыкание которой может произойти через тело человека;

- повышенный уровень статического электричества;

- недостаточная освещенность рабочей зоны;

- повышенные скорости движения воздуха в рабочих помещениях (сквозняки);

- воздействие внешних метеорологических факторов (ветра, осадков, солнечной радиации и др.).

1.5. Содержание вредных веществ в воздухе рабочей зоны на сахарных заводах не должно превышать предельно допустимые концентрации (ПДК), определенные ГОСТ 12.1.005.

1.6. Допустимые уровни звукового давления (шума) на рабочих мостах должны соответствовать значениям, установленным ГОСТ 12.1.003.

1.7. Допустимые уровни вибрации на рабочих местах должны соответствовать значениям, установленным ГОСТ 12.1.012.

1.8. Освещение в производственных и вспомогательных помещениях, а также на территории предприятий сахарных заводов должно соответствовать требованиям СНиП II-4-79.

1.9. Оптимальные температуру, влажность и подвижность воздуха рабочей зоны необходимо поддерживать в пределах, указанных в ГОСТ 12.1.005.

1.10. Технологические процессы сахарного производства должны соответствовать требованиям ГОСТ 12.3.002, ГОСТ 12.1.004, ГОСТ 12.2.003, ГОСТ 12.0.003 и настоящих Правил.

1.11. Режимы технологических процессов сахарного производства должны обеспечивать:

согласованность работы технологического оборудования, исключающую возникновение опасных и вредных производственных факторов;

- безотказное действие технологического оборудования и средств защиты работающих в течение сроков, определяемых нормативной документацией;

- загрузку технологического оборудования, обеспечивающую равномерный ритм работы;

- предотвращение возможных пылевыделений;

- контроль и предупреждение повышения технологических и тепловых параметров в аппаратах сверх допустимого;

- предупреждение загораний или пожаров, взрывов.

1.12. В процессах сахарного производства, связанных с применением веществ, обладающих токсичными, раздражающими и пожаро-взрывоопасными свойствами, должны быть обеспечены безопасность труда работающих, пожаро- и взрывобезопасность, а также охрана окружающей среды.

1.13. Технологические процессы сахарного производства, связанные с применением легковоспламеняющихся веществ, должны производиться в отдельных помещениях или на специальных изолированных участках общих производственных помещений, обеспеченных приточной и вытяжной вентиляцией с механическим побуждением и противопожарными средствами.

1.14. Рабочие места при обслуживании процессов должны быть организованы с учетом требований безопасности, эргономики и удобства выполнения работы.

1.15. При размещении оборудования следует обеспечить безопасность работы и возможность эвакуации работников в аварийных ситуациях, а также удобство обслуживания.

1.16. Опасные места должны обозначаться предупреждающими знаками безопасности в соответствии с ГОСТ 12.4.026. Знаки безопасности должны размещаться на видном месте на высоте 2 - 2,5 м, при установке их как внутри, так и вне помещений.

1.17. Условия микроклимата на рабочих местах должны систематически контролироваться. Порядок и сроки проведения анализов воздушной среды устанавливает администрация предприятия, но не реже чем указано в нормативной документации.

1.18. Контроль опасных и вредных производственных факторов следует производить в сроки, установленные федеральными органами надзора, а также при изменении технологического процесса производства.

1.19. В помещениях и на производственных участках должна быть организована эффективная систематическая уборка, удовлетворяющая требования санитарных норм.

1.20. Требования к применению средств индивидуальной и коллективной защиты работников должны соответствовать изложенным в разделе 11 настоящих Правил.

1.21. Сточные производственные воды должны подвергаться очистке в соответствии с требованиямиСНиП 2.04.03-85 и полностью удовлетворять требования об охране окружающей среды.

1.22. Предприятие должно обеспечивать ежесуточный лабораторный контроль эффективности очистки производственных и хозяйственно-фекальных сточных вод.

1.23. Для уменьшения общего количества производственных сточных вод III категории, как правило, необходимо предусматривать максимальное использование стоков в обратных циклах (лаверные, отвалы транспортно-моечного осадка, отвалы фильтрационного осадка, гидрозолоудаление, жомопрессование и др.).

1.24. Сброс производственных сточных вод III категории в водоемы общего пользования в заводские пруды не допускается.

1.25. Сброс производственных сточных вод, содержащих горючие смеси (бензин, нефтепродукты), в канализационные сети и сооружения допускается только после предварительной их очистки.

1.26. Взрывоопасные и пожаро-взрывоопасные процессы сахарного производства должны осуществляться в соответствии с требованиями безопасности системы ССБТ ГОСТ 12.1.010, ГОСТ 12.1.041, ГОСТ 12.1.004, действующих нормативных правовых актов и настоящих Правил.

1.27. Взрывобезопасность производственных процессов должна быть обеспечена взрывопредупреждающими и взрывозащитными мероприятиями.

1.28. Для обеспечения взрывобезопасности производственного процесса в нормативно-технической документации на него должны быть установлены коэффициенты безопасности.

1.29. Пожаропрофилактические мероприятия при строительстве и эксплуатации оборудования сушильного отделения жома должны предусматривать:

- отделение горючих материалов от источников открытого огня и высокой температуры;

- устранение источников воспламенения сушеного жома;

- исключение возможности распространения пожара.

1.30. Пожаро-взрывобезопасность процессов сушки, просеивания, фасовки, упаковки, транспортировки, пересыпки, измельчения сахара-песка и сахара-рафинада, а также сушки и транспортировки сушеного жома обеспечивается максимальной герметизацией оборудования, применяемого при данных процессах. При процессах, сопровождающихся пылевыделением, пылеобразованием, должны быть предусмотрены отсосы воздуха с последующей его очисткой.

1.31. В проектах новостроящихся и реконструируемых сахарных заводов необходимо предусматривать установку оборудования, ограничивающего пылевыделение:

- сушильных аппаратов и транспортирующих устройств, обеспечивающих минимальное разрушение кристаллов сахара;

- рассеивающих устройств на тракте подачи сахара в склад бестарного хранения (силоса), обеспечивающих поступление сахара на хранение без фракции ниже 0,20 мм.

1.32. Эксплуатационная технологическая документация должна устанавливать требования, которые исключали бы создание опасных (в том числе пожаро-взрывоопасных) ситуаций при монтаже (демонтаже), вводе в эксплуатацию и эксплуатации производственного оборудования, технологических процессов, а также содержать требования, определяющие необходимость использования не входящих в конструкцию и в целом в технологический процесс средств и методов защиты работающих.

1.33. Полноту отражения требований безопасности в технологической документации устанавливает их разработчик с учетом особенностей выполнения технологического процесса, норм и требований стандартов ССБТ, санитарных норм и правил, других нормативных документов, технических условий, в которых изложены требования безопасности труда, утвержденные в установленном порядке.

1.34. Конкретное изложение требований безопасности в технологической документации зависит от вида опасных и вредных производственных факторов и характера их воздействия на работников, от возможности возникновения пожара, взрыва и других аварийных ситуаций (аварий) при выполнении технологического процесса, от применяемых материалов, полуфабрикатов, заготовок, средств технологического оснащения и действий, выполняемых исполнителями.

1.35. Технологическая документация, отражающая требования безопасности, подлежит утверждению в соответствии с ГОСТ 3.1120.

2.1 Требования безопасности к технологическим процессам Требования безопасности к технологическим процессам в сахарном производстве должны соответствовать ГОСТ 12.3.002, ГОСТ 12.1.004, ГОСТ 12.2.003, ГОСТ 18.383, нормативно-технической, проектно-конструкторской и технологической документации, а также требованиям настоящих Правил.

2.2. При проектировании, организации и осуществлении технологических процессов для обеспечения безопасности должны предусматриваться следующие меры:

- применение прогрессивной технологии производства;

- устранение непосредственного контакта работников с исходными материалами, заготовками, полуфабрикатами, комплектующими изделиями, готовой продукцией и отходами производства;

- применение технологических процессов и операций, не связанных с возникновением опасных и вредных производственных факторов, или при которых указанные факторы не превышают предельно допустимых концентраций, уровней;

- применение комплексной механизации, автоматизации, дистанционного управления технологическими процессами и операциями, сопровождающимися опасными и вредными производственными факторами;

- герметизация оборудования или создание в оборудовании повышенного (фиксируемого прибором) давления (по сравнению с атмосферным);

- установка обеспечивающих безопасность систем управления и контроля производственного процесса, включая автоматизацию внешней и внутренней диагностики на базе ЭВМ;

- предотвращение проявления опасных и вредных производственных факторов в случае аварии;

- применение безотходных технологий замкнутого цикла производства, а если это невозможно, то своевременное удаление, обезвреживание и захоронение отходов, являющихся источником вредных производственных факторов; использование системы оборотного водоснабжения;

- применение средств защиты работников;

- использование сигнальных цветов и знаков безопасности в соответствии с ГОСТ 12.4.026;

- применение рациональных режимов труда и отдыха с целью предотвращения монотонности, гиподинамики, чрезмерных физических и нервно-психических перегрузок;

- защита от возможных отрицательных воздействий природного характера и неблагоприятных погодных условий.

2.3. Производственные (технологические) процессы не должны сопровождаться загрязнением окружающей среды (воздуха, почвы, водоемов) и распространением вредных факторов выше предельно допустимых норм, установленных соответствующими стандартами и другими нормативными документами.

2.4. Производственные (технологические) процессы должны быть пожаро- и взрывобезопасными в соответствии с требованиями ГОСТ 12.1.004, ГОСТ 12.1.010, ОНТП 24.

2.5. Методы и средства защиты, работающих от действия вредных и опасных производственных факторов, упреждения опасной аварийной ситуации определяются действующими стандартами ССБТ, нормами технологического проектирования (НТП), текстовой частью технологических карт по ГОСТ 3.1120 и настоящими Правилами.

2.6. Требования безопасности на конкретные (локальные) технологические процессы разрабатывают в соответствии с действующим законодательством, другими нормативными правовыми актами и настоящими Правилами.

2.7. Технологические процессы сахарного производства, связанные с применением токсичных, раздражающих и легковоспламеняющихся веществ, должны проходить в отдельных помещениях или на специальных изолированных участках общих производственных помещений, обеспеченных приточно-вытяжной механической вентиляцией, а также средствами автоматического контроля и диагностики опасной среды.

2.8. Для технологических процессов, связанных с выделением и оседанием вредных веществ, накоплением вредных микроорганизмов (в аппаратах, емкостях, трубопроводах и т.д.), необходимо предусматривать устройства для очистки мест их накопления, с последующей санитарной обработкой.

2.9. В зависимости от особенностей технологических процессов, количества выделяемых вредных или опасных веществ необходимо применять индивидуальные отсосы или подключение к стационарным системам вентиляции с очисткой воздуха до санитарных норм перед выбросом его в атмосферу. Для отсоса пыли, воспламеняющихся или взрывоопасных сред должна быть предусмотрена самостоятельная вентиляционная система с автоматической системой контроля и диагностики опасной среды.

2.10. На участках технологического процесса, где оборудование требует герметизации, необходимо применять материал и конструкции уплотнений вращающихся валов, других движущихся деталей, мест ввода арматуры, обеспечивающие герметичность при эксплуатации в течение межремонтного периода и при создании, в случае необходимости, в оборудовании повышенного или пониженного давления.

2.11. На каждом участке технологического процесса должны учитываться возможные опасности, вызываемые совместным функционированием единиц производственного оборудования, которое должно быть укомплектовано эксплуатационной документацией, содержащей требования, направленные на предотвращение или упреждение аварийных ситуаций при его работе.

2.12. Планировка территории кагатного поля и свеклоприемного пункта должна обеспечить рациональное и безопасное размещение оборудования и сооружений.

2.13. В аварийных ситуациях, когда в гидротранспортере проходного туннеля образуется затор сахарной свеклы, очистка его должна производиться под непосредственным руководством начальника смены.

2.14. Процессы мойки свеклы и подготовки к сокодобыванию должны производиться в отапливаемых помещениях, оборудованных приточно-вытяжной вентиляцией, канализацией, обеспечивающей отвод всех сточных вод. Для отвода воды непосредственно от моек должны быть сточные каналы, закрываемые сверху решеткой.

2.15. Проемы у места входа гидравлического транспортера в помещение мойки, а также выхода транспортера удаления отходов необходимо оборудовать шлюзами, резиновыми фартуками, препятствующими попаданию холодного наружного воздуха к рабочим местам.

2.16. Технология мойки свеклы должна исключить разливы и разбрызгивание воды, засорение рабочих мест и производственных участков посторонними примесями. Полы в моечном отделении должны быть водонепроницаемыми и иметь уклоны, обеспечивающие сток воды к трапам.

2.17. Улавливание, мойка, сортировка свеклы, удаление хвостиков и обломков свеклы, камней, песка, ботвы, соломы и других примесей должны быть механизированы.

2.18. Чистка свеклорезки, удаление посторонних примесей должны производиться только после полной остановки «улитки» (устранения инерционного хода) и при отключенном проводе.

2.19. Процессы обессахаривания стружки в диффузионных аппаратах должны быть автоматизированы согласно действующей функциональной схеме автоматизации.

Функциональная схема автоматизации должна предусматривать подачу формалина в аппарат по заданной программе и в зависимости от величины pH диффузионного сока.

2.20. Схема подачи формалина должна исключать выделение его или паров в производственное помещение. Сосуды и мерники схемы подачи формалина должны размещаться в отдельном помещении.

2.21. Технологический процесс обессахаривания стружки должен исключать разливы жидкостей, рассыпание свекловичной стружки и жома, тепло- и влаговыделения, выделения вредных веществ.

Диффузионные аппараты и сборники диффузионного сока должны быть укомплектованы устройством для гашения пены.

2.22. Принципиальной электрической схемой управления приводами диффузионных аппаратов должна предусматриваться световая и звуковая сигнализация. На щите управления должно быть световое табло, сигнализирующее о работе привода диффузионного аппарата.

2.23. Диффузионные аппараты относятся к оборудованию с повышенной опасностью. Ремонтные работы внутри диффузионного аппарата должны производиться только по наряду-допуску, оформленному в установленном порядке.

2.24. Технологический процесс очистки сока на станции дефекосатурации должен исключать разливы соков и известкового молока, выделение токсических газов (в основном окиси углерода), повышенную температуру наружных поверхностей аппаратов и трубопроводов, доступных обслуживающему персоналу, поражения электрическим током, незащищенными подвижными элементами приводов.

2.25. Подача углекислого газа в аппараты I и II сатурации должна быть автоматизирована.

2.26. Процессы дозировки известкового молока на станции очистки соков должны быть автоматизированы и выполняться согласно функциональной схеме автоматизации.

2.27. Система дефекации и сатурации должна быть оборудована контрольно-измерительными приборами, дистанционным управлением спускных вентилей, переливными ящиками (в герметичном исполнении) с краниками для отбора проб, пеногасителями и переливными трубами без запорных органов, вытяжными трубами, выведенными на крышу цеха, на 2 м выше конька кровли.

2.28. Процессы получения и транспортировки сернистого ангидрид (сульфитации соков, сиропов и воды) должны исключать выделение сернистого газа в рабочую зону.

2.29. Сульфитационные установки должны комплектоваться устройствами для блокировки подачи газа на случай перерыва подачи сока сиропа, воды. Щиты управления, регулирующие клапаны, датчики давления и КИП автоматики, должны быть защищены от попадания на них жидкости, пара, газовых смесей и т.д.

2.30. Для отдувки осадка от тканей фильтров разрешается применять только сжатый воздух. Использование пара не допускается. Регенерация фильтрующей ткани на барабане фильтра должна производиться 3-х процентным раствором соляной кислоты.

2.31. При сборке и стяжке рам, плит фильтр-прессов необходимо периодически проверять состояние стягивающего винта, а при гидравлическом способе стягивания рам и плит фильтр-прессов должно быть устройство, исключающее возможности внезапного отхода плунжера и раздвижки рам и плит.

2.32. Устранять неисправности во время технологического процесса работы фильтров, находящихся под давлением, не допускается (ставить деревянные пробки в соковых трубах дисковых фильтров, чистить задвижки под давлением, открывать крышки, затягивать части на крышках открывать люки фильтров при неполно слитых продуктах фильтрации).

2.33. Подача фильтрующего материала (кизельгура, перлита и др.) должна быть механизирована.

2.34. Станция фильтрации должна иметь связь с выпарной станцией лабораторией завода (громкоговоритель, телефон и др.).

2.35. Отбор проб соков и сиропов работниками лаборатории завода должен производиться организовано, в отведенных и безопасных местах оборудованных по необходимости местным освещением. Доступ к местам отбора проб должен быть постоянно свободным.

2.36. Организация и проведение технологического процесса уваривания утфеля должны исключать влаго- и паровыделение, повышения температуры воздуха в рабочей зоне, газообразования или газовыделения, разливы утфеля и воды. Пары и газы, аммиачные оттяжки должны выводиться за пределы помещения специальной системой.

2.37. Параметры, характеризующие процесс варки утфелей, должны регистрироваться пишущими приборами, а на информационной панели должны указываться: избыточное давление греющего пара, разрежение в аппарате, температура греющего пара, температура кипения утфеля, плотности поступающего и уваренного сиропа, длительность уваривания утфеля, непосредственные связи с технологическими участками и другими аппаратами.

2.38. Для подачи химических реагентов (соды и соляной кислоты) на выварку выпарных аппаратов должна быть оборудована специальная установка. Мешалка для приготовления реагентов должна быть установлена в специальном отведенном помещении (на первом этаже), оборудованном вытяжной вентиляцией.

2.39. Химическая очистка поверхностей нагрева выпарных аппаратом от накипи должна производиться в соответствии с требованиями «Инструкции по ведению технологического процесса свеклосахарного производства».

2.40. При выводе вакуум-аппаратов в резерв необходимо:

- освободить аппарат от продуктов с последующей его пропаркой;

Выведенные из эксплуатации в резерв вакуум-аппараты использовать не по назначению (в качестве сборников для сахаросодержащих продуктов - сиропов, оттеков и др.) не допускается.

2.41. Рабочее место аппаратчика должно иметь двустороннюю связь (звуковую, телефонную и др.) с выпарной станцией, станцией центрифуг и лабораторией завода.

2.42. Микроклимат в зоне обслуживания вакуум-аппаратов должен соответствовать требованиям ГОСТ 12.1.005.

2.43. Центрифугирование утфелей в сахарном производстве производится в центрифугах с программным управлением или непрерывного действия. Контроль за безопасной их эксплуатацией обеспечивается проведением технического освидетельствования согласно Инструкции завода-изготовителя.

2.44. Технологические процессы сушки сахара должны исключать пылеобразование:

- сваренный утфель 1 продукта не должен содержать «муку», размер кристаллов не должен быть ниже 0,8 мм, не допускается слипание кристаллов;

- не допускается истирание кристаллов сахара во время его движения по лоткам, желобам, ленточным транспортерам, в сушильном аппарате, при сортировании на трясучке;

- температура транспортируемого сахара-песка не должна превышать 25° С, относительная влажность окружающего воздуха должна быть не выше 40 %.

2.45. Все места образования пыли в помещении сушки сахара (места пересыпания сахара с барабанов, элеваторов на транспортеры и др.) должны быть оборудованы системой аспирации или закрыты. Рассеивающие устройства должны быть герметически закрыты и подключены к пылеуловителям.

2.46. Процессы рассева и сушки сахара должны обеспечивать за счет конструкции или аспирации рассеивающих машин и сушильно-охладительных установок наличие сахарной пыли в воздухе рабочей зоны не более 6 мг/м3.

2.47. Технология сушки жома в сушильных установках должна обеспечивать безопасную эксплуатацию печей сушильных установок за счет внедрения средств автоматизации контроля режимов работы, пылеулавливания, герметизации загрузочных и выгрузочных течек сушильных аппаратов, стационарного подвода к аппаратам пара для целей пожаротушения, соблюдения параметров по влажности и температуре транспортируемого в склад сушеного жома (влажность не более 14 %, температура не выше 30 °С).

2.48. Эксплуатация известково-газовой печи должна производиться с соблюдением технологических норм ведения процесса обжига с учетом безотказного действия приборов автоматического контроля и управления (уровня камня, угля и избыточной обожженной извести и бункерах, температуры в зоне обжига, давления молока на гидроциклоны, расхода промоев на гашение, температуры молока и газа, разрежение до компрессора, содержание CO2 в сатурационном газе).

Технологический процесс должен исключать зависание шихты, образование настылей («козлообразование»).

2.49. Эксплуатация скиповых подъемников проводится в соответствующих технологических условиях (климатические факторы, агрессивность или взрывоопасность среды, режим работы, ветровые нагрузки, сейсмичность района установки и т.п.).

3 ТЕПЛОВОЕ И ЭНЕРГЕТИЧЕСКОЕ ХОЗЯЙСТВО

ПРЕДПРИЯТИЯ «ОАО КРИСТАЛЛ 2»

Энергетическое хозяйство - службы «ОАО Кристалл 2», которые обязаны обеспечить основное производство всеми видами электротепловой энергии.

Задачи энергетического хозяйства:

1) организация получения энергии со стороны;

2) производство энергии на месте;

3) распределение и подача энергии к рабочим местам;

4) контроль за ее расходованием и борьба с потерями на всех участках.

В состав энергетического хозяйства входят:

1) теплосиловое хозяйство (котельные, паровые и воздушные сети, водопровод, канализация);

2) компрессорное (холодильное) хозяйство;

3) электросиловое хозяйство (подстанции, трансформаторы, электросети, аккумуляторные станции, слаботочная связь - телефон).

Энергосистемы подразделяются на:

1. Централизованные - тепло, электроэнергия подается из городских или районных сетей;

2. Децентрализованные - холод (тепло) вырабатывается на предприятии.

Планирование расхода энергии осуществляется следующим образом:

1) потребности в энергии для работы оборудования задаются в техническом паспорте оборудования в расчете на один час его работы; чтобы получить удельный расход на единицу продукции, необходимо эту величину поделить на часовую потребность;

2) расходы на вспомогательное обслуживание чаще всего определяются по фактическим данным за предыдущий период и исходя из мощности источников энергии;

3) планирование потерь осуществляется исходя из фактических данных за последний период и мероприятий по их снижению.

Важными показателями работы энергетического хозяйства являются себестоимость потребления энергии и удельный вес энергетических затрат в общей стоимости продукции.

Эти показатели являются экономическими и требуют определенного расчета.

Для определения себестоимости покупной энергии необходимо знать тариф на единицу, норму расхода на единицу продукции и объем выпускаемой продукции.

Если какой-либо вид энергии вырабатывается на предприятии, то его себестоимость складывается из следующих статей затрат: на материалы, транспорт, заработную плату персонала энергетической службы, цеховых, части общезаводских расходов, на содержание и эксплуатацию оборудования и т.д.

Организация энергетического хозяйства

Современное производство связано с потреблением в больших объемах электроэнергии, топлива и других энергоносителей (пар, сжатый воздух, горячая вода, газообразное, твердое и жидкое топливо и т. П.).

Основной задачей энергетического хозяйства является надежное и бесперебойное обеспечение предприятия всеми видами энергии установленных параметров при минимальных затратах.

Объем и структура потребляемых энергоресурсов зависит от мощности предприятия, вида выпускаемой продукции, характера технологических процессов, а также связей с районными энергосистемами.

В состав энергетического хозяйства предприятия входят:

1 Электрическая и тепловая станции;

2 Высоковольтные подстанции, питающие предприятие от централизованной системы;

3 Паросиловой цех;

4 Газогенераторная, кислородная, компрессорная, воданасосная станции, цех ремонта электрооборудования, телефонная станция и др.

Потребление энергии в производстве (спрос) в зависимости от времени суток, дней недели и календарных периодов происходит неравномерно.

Потребность предприятий в энергии может покрываться за счет полного обеспечения энергией всех видов от собственных установок.

Небольшие, а иногда и средние машиностроительные предприятия получают все виды энергии от районных систем, соседних предприятий и объединенных цехов.

Больше всего распространен комбинированный вариант, при котором отдельные виды энергии (электроэнергия и газообразное топливо), предприятия получают от районных энергосистем, а другие виды энергии производятся на заводских установках.

Этот вариант считается наиболее рациональным.

В задачу энергетического хозяйства входит также выполнение правил эксплуатации энергетического оборудования, организация его технического обслуживания и ремонта, проведение мероприятий, направленных на экономию энергии и всех видов топлива, а также совершенствование и развитие энергохозяйства.

Энергохозяйство предприятия подразделяется на две части: общезаводскую и цеховую.

К общезаводской части относятся генерирующие, преобразовательные установки и общезаводские сети, которые объединяются в ряде специальных цехов (участков) — электросиловом, теплосиловом, газовом, слаботочном, электромеханическом.

Состав цехов зависит от энергоемкости производства и связей завода с внешними энергосистемами.

На небольших предприятиях все энергохозяйство может быть объединено в один, два цеха.

Цеховую часть энергохозяйства образуют первичные энергоприемники (потребители энергии — печи, станки, подъемно-транспортное оборудование и т. Д.), цеховые преобразовательные установки и внутрицеховые распределительные сети.

Вика на крупных и средних предприятиях энергетическое хозяйство возглавляет главный энергетик, на небольших предприятиях оно может находиться в ведении главного механика предприятия.

В составе службы главного энергетика крупного предприятия образуются бюро энергоиспользования, энергооборудования, электрические и тепловые лаборатории.

Основной задачей группы энергоиспользования является нормирование расхода энергетических ресурсов, планирование энергоснабжения, составление энергетических балансов, сводный учет и анализ использования энергии.

Группа энергооборудования (техническое бюро) осуществляет руководство планово-предупредительными ремонтами установок и энергосетей, контроль за техническим состоянием сетей, оборудования и правил их эксплуатации, разрабатывает мероприятия по совершенствованию энергохозяйства, экономии энергетических ресурсов.

Энергетические лаборатории выполняют исследовательские работы по снижению расхода энергии и топлива, проводят различного рода измерения, испытания оборудования и сетей, проверку контрольно-измерительных приборов.

Персонал энергетических цехов и цеховых энергетических хозяйств подразделяется на дежурный, обеспечивающий бесперебойность энергоснабжения, и занятый выполнением планово-предупредительных ремонтов и монтажных работ.

Режим экономии энергетических ресурсов предопределяет необходимость нормирования расхода электроэнергии, сжатого воздуха, пара, газа и воды.

Нормы устанавливаются с учетом рациональных условий производства и оптимальных режимов эксплуатации оборудования.

К укрупненным нормам относится расход энергии на 1 т поковок, годных отливок, машинокомплект деталей (по раскройным, прессовым и механическим цехам), на сборочную единицу или изделия (в сборочных цехах); по предприятию может устанавливаться норма на условное изделие и на ценовую единицу продукции.

Определение потребности в энергии, топливе основывается на использовании балансового метода планирования.

Для этих целей составляются сводные балансы и по отдельным видам энергии, топлива.

В расходной части баланса дается расчетная плановая потребность в энергии на всю производственную, хозяйственно-бытовую и непроизводственную деятельность предприятия, а в приходной — источники покрытия этой потребности — получение энергии и топлива от районных систем, выработка на собственных генерирующих установках предприятия, использование вторичных энергоресурсов.

Перспективные балансы (на пять лет и более) служат основой для совершенствования и реконструкции энергохозяйства предприятия. Основной формой планирования энергоснабжения в настоящее время являются годовые энергобалансы.

Наряду с плановым составляется отчетный баланс, который служит средством контроля выполнения плановых показателей использования энергоресурсов и вскрытия резервов.

Для учета колебаний в спросе различных видов энергии составляют суточные графики потребления энергии отдельных видов и топлива по календарным периодам (сезонам), которые служат основой для установления максимальных нагрузок на планируемый период при разработке мероприятий на перспективное развитие энергетического хозяйства.

Технико-экономические показатели энергетического хозяйства объединяются в четыре группы:

— показатели производства и распределения энергии

— удельные расходы топлива на производство всех видов энергии, кпд генерирующих установок;

— удельные расходы энергии и топлива (например на 1 т годных отливок и поковок, условную машину и т. Д.);

—показатели себестоимости производства энергии (тепловой, электрической, энергии сжатого воздуха и пара);

4 ОРГАНИЗАЦИЯ ТРУДА И ЗАРАБОТНОЙ ПЛАТЫ

На сахарном заводе с его сложными технологическими процессами и большим количеством работников рациональная организация труда имеет очень важное значение. Организация труда на сахарном заводе включает систему мероприятий, направленных на создание наиболее благоприятных условий для эффективного использования рабочего времени, материалов и техники в интересах роста производства, повышения производительности труда и создания нормальных, здоровых условий для работы.

Основными элементами организации труда являются: разделение и кооперация труда и, как их следствие, расстановка работников на производстве; организация рабочих мест; установка распорядка рабочего времени; техническое нормирование труда; организация заработанной платы; организация социалистического соревнования.

Главной задачей организации труда является создание условий для неуклонного роста производительности труда. Повышение производительности труда является основным показателем технического прогресса и важнейшим источником роста народного благосостояния.

Одной из задач организации труда является укрепление трудовой дисциплины. Большое значение для укрепления трудовой дисциплины на предприятии имеют «Правила внутреннего распорядка». Они определяют обязанности администрации, рабочих и служащих предприятия.

Основным направлением в области улучшения организации труда являются: распределение рабочих по сменам, проведение инструктажа рабочих, уплотнение рабочего дня и обеспечение лучшего использования техники, повышение квалификации рабочих, осуществление мероприятий по охране труда и технике безопасности.

Заработная плата – совокупность вознаграждений в денежной или натуральной форме, полученных работниками за фактически выполненную работу, а также за периоды, включаемые в рабочее время.

Заработная плата на сахарном заводе делится на основную и дополнительную. К основной относится оплата за проработанное время по тарифным ставкам и окладам, сдельным расценкам, доплаты за работу в ночное время, выходные и праздничные дни, сверхурочные часы и т. д.

Дополнительная зарплата начисляется за время, когда работник фактически не работал, но за ним сохранялась заработная плата согласно законодательству: за время трудового отпуска, выполнения государственных и общественных обязанностей, учебного отпуска и т. д.

На предприятиях применяются две формы оплаты труда: сдельная, при которой заработок зависит от объема выполненной работы, и повременная, при которой заработок зависит от количества отработанного времени.

Сдельная оплата труда подразделяется на: прямую сдельную – оплата прямо пропорциональна выработке; сдельно-премиальную – когда к оплате за объем выполненных работ добавляется премия за конкретные показатели работы; сдельно-прогрессивную – оплата в пределах норм производится по прямым расценкам, а сверх норм – по повышенным расценкам.

Повременная оплата труда имеет две формы: простая повременная – зарплата находится в прямой зависимости от количества отработанного времени; повременно-премиальная – к заработной плате за отработанное время добавляются премии.

Порядок расчета заработной платы зависит от формы оплаты труда. При повременной оплате труда работнику установлен должностной оклад, который выплачивается ему полностью, если он отработал все рабочие дни в данном месяце. Если он отработал не все рабочие дни, заработная плата будет ему начислена за фактически отработанное время.

Сахарный завод может применять почасовую оплату труда как разновидность повременной оплаты труда. В этом случае заработок работника определяют путем умножения часовой ставки оплаты труда на число фактически отработанных часов.

Как правило, так оплачивается труд персонала вспомогательных и обслуживающих подразделений предприятия; лиц, работающих на условиях совместительства; работников кухни на предприятиях общественного питания.

При повременно-премиальной форме оплаты труда работникам дополнительно выплачивается премия, которая, как правило, устанавливается в процентах к заработной плате, начисленной за фактически отработанное время.

При прямой сдельной форме оплаты труда заработок исчисляется за выполненную работу.

При сдельно-премиальной форме оплаты труда работникам дополнительно начисляется премия за выполнение условий и показателей премирования. Размер премии, как правило, устанавливается в процентах к сдельному заработку.

При бригадной сдельной форме оплаты труда заработок всей бригады определяется путем умножения расценки за единицу работы на фактически выполненный объем работ. Затем заработок бригады распределяют между членами бригады.

Самым распространенным является способ распределения заработка между членами бригады пропорционально отработанному времени.

В разработке

бизнес-планов можно выделить несколько этапов.

Первый этап в подготовке бизнес-плана включает сбор информации о требованиях к

бизнес-планам в избранной отрасли и масштабах деятельности.

Второй этап в работе над бизнес-планом связан с определением целей его подготовки.

Цели определяются перечнем тех проблем, которые необходимо решить с помощью бизнес-плана.

Эти цели имеют двоякую природу.

С одной стороны, план должен содержать привлекательное для целевого рынка коммерческое предложение товаров или услуг.

С другой — план должен представлять собой привлекательное предложение для инвестора.

Первоначальная цель бизнес-плана — начало финансирования — может

быть достигнута, если создан план, соответствующий требованиям инвесторов.

Большинство российских предприятий остро нуждаются во внешнем финансировании.

И при этом во многих регионах имеется избыток кредитных и даже инвестиционных ресурсов.

Но, обращаясь к инвесторам, руководство предприятий, стремящихся привлечь капитал, часто не понимает безусловной необходимости предоставления экономического обоснования своих планов в принятых для этого формах или не осознает необходимости высокоэффективных в экономическом отношении проектов.

Инициаторы предложений должны доказать, что будут эффективно

использовать финансовые ресурсы и обеспечат отдачу по своему проекту с

необходимыми процентами.

Третий этап — это точное определение инвесторов.

Это могут быть крупные предприятия — корпорации, которые рассматривают бизнес-планы, предлагаемые их структурными подразделениями; банки; международные финансовые организации, занимающиеся финансированием развития; будущие партнеры или акционеры — крупные предприятия и предприниматели, действующие в отрасли или регионе.

Необходимо иметь в виду, что оценка возможных источников финансирования связана с многочисленными заблуждениями. Так, например, полагают, что круг инвесторов и кредиторов весьма ограничен

5 ОСНОВНЫЕ ПРОИЗВОДСТВЕННЫЕ ЦЕХА «ОАО КРИСТАЛЛ 2»

Стадии технологического процесса. Процесс получения сахара-песка на свеклосахарных заводах складывается из следующих стадий:

— подача свеклы и очистка ее от примесей;

— получение диффузионного сока из свекловичной стружки;

— очистка диффузионного сока;

— сгущение сока выпариванием;

— варка утфеля и получение кристаллического сахара;

— сушка, охлаждение и хранение сахара-песка.

Характеристика комплексов оборудования.

Линия начинается с комплекса оборудования для подготовки свеклы к производству, состоящего из свеклоподъемной установки, гидротранспортера, песколовушки, ботволовушки, камнеловушки и водоотделителя, а также свекломоечной машины.

Ведущий комплекс оборудования линии состоит из конвейера с магнитным сепаратором, свеклорезки, весов, диффузионной установки, шнекового пресса и сушилки для жома.

Следующий комплекс оборудования представляют фильтры с подогревательными устройствами, аппараты предварительной и основной дефекации, сатураторы, отстойники, сульфитаторы и фильтры.

Наиболее энергоемким комплексом оборудования линии является выпарная установка с концентратором, а также вакуум-аппараты, мешалки и центрифуги.

Завершающий комплекс оборудования линии состоит из виброконвейера, сушильно-охладительной установки и вибросита.

Устройство и принцип действия линии.

Сахарная свекла подается в завод из бурачной или с кагатного поля.

По гидравлическому конвейеру она поступает к свеклонасосам и поднимается на высоту до 20 м. Дальнейшее перемещение ее для осуществления различных операций технологического процесса происходит самотеком.

По длине гидравлического конвейера (рис.) последовательно установлены соломоботволовушки, камнеловушки и водоотделители.

Это технологическое оборудование предназначено для отделения легких (солома, ботва) и тяжелых (песок, камни) примесей, а также для отделения транспортерно-моечной воды.

Для интенсификации процесса улавливания соломы и ботвы в углубление подается воздух. Сахарная свекла после водоотделителей поступает в моечную машину.

Моечная машина предназначена для окончательной очистки свеклы (количество прилипшей земли составляет при ручной уборке 3...5 % свеклы, а при механизированной уборке комбайнами — 8... 10 %).

Количество воды, подаваемой на мойку свеклы, зависит от степени ее загрязненности, конструкции машины и в среднем составляет 60... 100 % к массе свеклы.

В сточные воды гидравлического конвейера и моечной машины попадают отломившиеся хвостики свеклы, небольшие кусочки и мелкие корнеплоды (всего 1...3 % к массе свеклы), поэтому транспортерно-моечные воды предварительно направляются в сепаратор для отделения от них хвостиков и кусочков свеклы, которые после обработки поступают на ленточный конвейер.

Отмытая сахарная свекла орошается чистой водой из специальных устройств, поднимается элеватором 8 и поступает на конвейер, где электромагнит отделяет металлические предметы, случайно попавшие в свеклу.

Затем свеклу взвешивают на весах и из бункера направляют в измельчающие машины-свеклорезки.

Стружка должна быть ровной, упругой и без мезги, пластинчатого или ромбовидного сечения, толщиной 0,5... 1,0 мм.

Свекловичная стружка из измельчающих машин с помощью ленточного конвейера, на котором установлены конвейерные весы, подается в диффузионную установку.

Сахар, растворенный в свекловичном соке корнеплода, извлекается из клеток противоточной диффузией, при которой стружка поступает в головную часть агрегата и движется к хвостовой части, отдавая сахар путем диффузии в движущуюся навстречу экстрагенту высолаживающую воду.

Из конца хвостовой части агрегата выводится стружка с малой концентрацией сахара, а экстрагент, обогащенный сахаром, выводится как диффузионный сок.

Из 100 кг свеклы получают приблизительно 120 кг диффузионного сока. Жом отводится из диффузионных установок конвейером в цех для прессования, сушки и брикетирования.

Диффузионный сок пропускается через фильтр, подогревается в устройстве и направляется в аппараты предварительной и основной дефекации, где он очищается в результате коагуляции белков и красящих веществ и осаждения ряда анионов, дающих нерастворимые соли с ионом кальция, содержащимся в известковом молоке (раствор извести).

Известковое молоко вводится в сок с помощью дозирующих устройств.

Дефекованный сок подается в котел первой сатурации, где он дополнительно очищается путем адсорбции растворимых несахаров и особенно красящих веществ на поверхности частиц мелкого осадка СаС03, который образуется при пропускании диоксида углерода через дефекованный сок.

Сок первой сатурации подается через подогреватель в гравитационный отстойник.

В отстойниках сок делится на две фракции: осветленную (80 % всего сока) и сгущенную суспензию, поступающую на вакуум-фильтры.

Фильтрованный сок первой сатурации направляется в аппараты второй сатурации, где из него удаляется известь в виде СаСОз.

Сок второй сатурации подается на фильтры. Соки сахарного производства приходится фильтровать несколько раз.

В зависимости от цели фильтрования используются различные схемы процесса и фильтровальное оборудование.

Отфильтрованный сок из фильтра подается в котел сульфитации. Цель сульфитации — уменьшение цветности сока путем обработки его диоксидом серы, который получают при сжигании серы.

Сульфитированный сок направляют на станцию фильтров, а затем транспортируют через подогреватели в первый корпус выпарной станции.

Выпарные установки предназначены для последовательного сгущения очищенного сока второй сатурации до концентрации густого сиропа; при этом содержание сухих веществ в продукте увеличивается с 14... 16 % в первом корпусе до 65.. .70 % (сгущенный сироп) в последнем.

Свежий пар поступает только в первый корпус, а последующие корпуса обогреваются соковым паром предыдущего корпуса.

Площадь поверхности нагрева выпарной станции сахарного завода производительностью 5000 т свеклы в сутки составляет 10 000 м2.

Полученный сироп направляется в сульфитатор, а затем на станцию фильтрации.

Фильтрованный сироп подогревается в подогревателе, откуда поступает в вакуум-аппараты первого продукта.

Сироп в вакуум-аппаратах уваривается до пересыщения, сахар выделяется в виде кристаллов. Продукт, полученный после уваривания, называется утфелем.

Он содержит около 7,5 % воды и около 55 % выкристаллизовавшегося сахара.

Сироп уваривают в периодически действующих вакуум-аппаратах. Утфель первой кристаллизации из вакуум-аппаратов поступает в приемную утфелемешалку, откуда его направляют в распределительную мешалку, а затем в центрифуги, где под действием центробежной силы кристаллы сахара отделяются от межкристальной жидкости.

Эта жидкость называется первым оттеком. Чистота первого оттека 75...78 %, что значительно ниже чистоты утфеля.

Чтобы получить из центрифуги белый сахар, его кристаллы промывают небольшим количеством горячей воды — пробеливают. При пробеливании часть сахара растворяется, поэтому из центрифуги отходит оттек более высокой чистоты — второй оттек.

Второй и первый оттеки подают в вакуум-аппарат второй (последней) кристаллизации, где получают утфель второй кристаллизации, содержащий около 50 % кристаллического сахара.

Этот утфель постепенно охлаждают до температуры 40 °С при перемешивании в утфелемешалках - кристаллизаторах. При этом дополнительно выкристаллизовывается еще некоторое количество сахара.

Наконец, утфель второй кристаллизации направляется в центрифуги, где от кристаллов сахара отделяется меласса, которая является отходом сахарного производства, так как получение из нее сахара путем дальнейшего сгущения и кристаллизации нерентабельно.

Желтый сахар второй кристаллизации рафинируют первым оттеком, полученный утфель направляется в распределительную мешалку, а затем в центрифуги. Полученный сахар растворяется, и сок поступает в линию производства.

Белый сахар, выгружаемый из центрифуг, имеет температуру 70 °С и влажность 0,5 % при пробеливании паром или влажность 1,5 % при пробеливании водой.

Он попадает на виброконвейер и транспортируется в сушильно-охладительную установку.

После сушки сахар-песок поступает на весовой ленточный конвейер и далее на вибросито Комочки сахара отделяются, растворяются и возвращаются в продуктовый цех.

6 МЕХАНИЧЕСКИЙ ЦЕХ

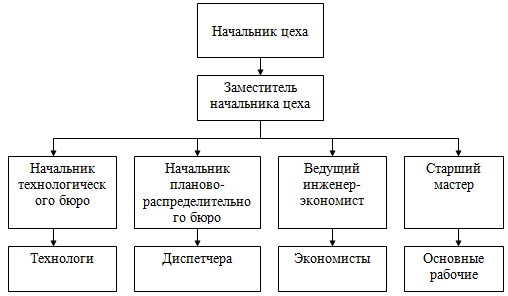

Механический цех опытного производства предприятия «ОАО Кристалл 2». Организационная структура механического цеха приведена на рисунке 1.

Рисунок 1 - Организационная структура механического цеха.

Общие положения и функции основных исполнителей механического цеха опытного производства

1. Начальник цеха

Начальник цеха опытного производства непосредственно подчиняется директору опытного производства.

Основной задачей начальника цеха опытного производства является руководство всей производственно-хозяйственной деятельностью цеха.

Начальник цеха назначается и освобождается от занимаемой должности приказом директора института по представлению заместителя директора по производству.

Начальник цеха обязан:

- обеспечивать выполнение производственного плана и выпуск продукции (деталей) для сборочного цеха высшего качества, внедрение безотходной технологии, максимально эффективное использование всех ресурсов, закреплённых за цехом, минимальных производственных издержек за единицу продукции (работ);

- организовывать оказание технической помощи производственным цехам (участкам) в освоении новой продукции и технологических процессов;

- обеспечивать выполнение заданий в установленные сроки, эффективно используя основные и оборотные фонды;

- проводить работу по совершенствованию организации производства, его технологии, механизации и автоматизации производственных процессов, предупреждению брака и повышению качества продукции, аттестации рабочих мест;

- обеспечивать технически правильную эксплуатацию оборудования и других основных средств, выполнять графики их ремонта, обеспечивать безопасные и здоровые условия труда, а также своевременно представлять работающим льготы по условиям труда;

- координировать работу мастеров и цеховых служб;

- осуществлять подбор кадров рабочих и специалистов, их расстановку и целесообразное использование;

- контролировать соблюдение работниками правил и норм охраны труда и техники безопасности, производственной и трудовой дисциплины, правил внутреннего распорядка;

- представлять руководству института предложения о поощрении отличившихся работников или о наложении дисциплинарных взысканий на нарушителей производственной и трудовой дисциплины, применять при необходимости меры материального воздействия;

- обеспечивать составление и своевременное представление установленной отчётности по цеху;

- создавать условия для проявления творческой инициативы и активности работающих для достижения высоких результатов работы;

- проводить воспитательную работу в коллективе;

- соблюдать правила режима секретности проводимых работ;

- соблюдать требования документов системы качества, используемых при выполнении должностных обязанностей;

- соблюдать правила пожарной безопасности.

2. Заместитель начальника цеха

Заместитель начальника цеха непосредственно подчиняется начальнику цеха.

Основными задачами заместителя начальника цеха является руководство технологической службой цеха, подготовка производства, обеспечение его материалами, полуфабрикатами, комплектующими изделиями, инструментом.

Заместитель начальника цеха осуществляет свою работу на основании положения о цехах и настоящей должностной инструкции.

Заместитель начальника цеха назначается и освобождается от занимаемой должности приказом директора института по представлению начальника цеха.

В случае отсутствия начальника цеха исполняет его обязанности.

Заместитель начальника цеха обязан:

- руководить технической подготовкой производства;

- организовывать разработку технологических процессов;

- организовывать разработку и изготовление цеховой технологической оснастки;

- обеспечивать производственные участки материалами, полуфабрикатами, оснасткой, инструментами, а также необходимой технологической документацией;

- осуществлять контроль за ремонтом цехового оборудования, инструмента оснастки;

- непосредственно руководить разработкой мероприятий оргтехплана, контролировать их выполнение;

- анализировать и совершенствовать действующие технологические процессы с целью увеличения норм выработок у рабочих в цехе, снижения трудоёмкости изготовления продукции, экономики материалов;

- обеспечивать составление технических заданий на проектирование и изготовление средств механизации и автоматизации производственных процессов, нестандартного оборудования, оснастки, инструмента;

- организовывать совместно с бюро подготовки кадров техническую учёбу работников цеха;

- контролировать соблюдение работниками производственной и трудовой дисциплины, правил по охране труда, технике безопасности и противопожарной защиты, правил внутреннего распорядка и требований по режиму;

- содействовать развитию рационализаторской работы в цехе;

- принимать непосредственное участие в работе по инвентаризации материальных ценностей и их сохранности;

- обеспечивать отчётность об использовании технологического оборудования в цехе;

- соблюдать правила режима секретности проводимых работ;

- соблюдать требования документов системы качества, используемых при выполнении должностных обязанностей.

3. Начальник технологического бюро

Основными задачами начальника технологического бюро (тех.бюро) являются:

- обеспечение технологической подготовки производства в цехе;

- осуществление руководства внедрением разработанных технологических процессов;

- осуществление руководства по анализу и совершенствованию существующих технологических процессов.

Начальник тех. бюро назначается на должность и освобождается от неё приказом директора института по представлению начальника цеха.

Начальник тех. бюро непосредственно подчинен начальнику цеха, а методически - главному технологу института.

Начальник тех. бюро обязан:

- обеспечивать технологическую подготовку производства в цехе;

- разрабатывать план работы с выдачей заданий каждому специалисту бюро;

- осуществлять руководство по внедрению разработанных технологических процессов;

- анализировать и совершенствовать технологические процессы с целью повышения качества выпускаемой продукции, снижения её трудоёмкости;

- принимать участие в работе по улучшению организации рабочих мест;

- обеспечивать составление технологических заданий на проектирование и изготовление средств механизации производственных процессов, нестандартного оборудования, оснастки, приспособлений и инструмента.

- согласовывать чертежи оснастки, специнструмента, нестандартного оборудования, разработанного отделом главного технолога;

- организовывать разработку и разрабатывать эскизы технологической оснастки, изготавливаемой силами цеха;

- следить за соблюдением технологических процессов и режимов производства, обеспечивающих качественное изготовление продукции участками цеха;

- руководить работой по совершенствованию планировки цеха, выполнению расчётов производственной мощности и загрузки оборудования;

- обеспечивать строгое соблюдение правил пожарной безопасности;

- изучать деловые качества своих подчинённых для получения максимальной отдачи в соответствии с их склонностями, способностями и квалификацией;

- систематически повышать свою квалификацию;

- соблюдать правила режима секретности проводимых работ;

- соблюдать требования документов системы качества, используемых при выполнении должностных обязанностей.

4. Начальник планово-распределительного бюро

Начальник планово-распределительного бюро (ПРБ) непосредственно подчиняется начальнику цеха.

Основными задачами начальника ПРБ являются:

- обеспечение ритмичной работы участков и цеха в целом, выпуск продукции в соответствии с производственным планом;

- координация работы участков;

- обеспечение межцеховых связей по взаимным поставкам.

Начальник ПРБ осуществляет свою работу на основании положения о цехе и настоящей должностной инструкции.

Начальник ПРБ назначается на должность и освобождается от занимаемой должности приказом директора института по представлению начальника цеха.

Начальник ПРБ обязан:

- обеспечивать ритмичную работу цеха в соответствии с производственным планом;

- координировать работу участков, обеспечивая полную и рациональную загрузку оборудования;

- обеспечивать участки цеха необходимыми материалами;

- подводить итоги работы участков по выполнению плана;

- организовывать приём поставок материала и комплектующих изделий от подразделений-смежников и своевременную выдачу их на участки;

- обеспечивать строгое соблюдение пожарной безопасности;

- организовывать своевременную сдачу продукции цеха на склад готовой продукции;

- систематически повышать свою квалификацию;

- осуществлять контроль за выполнением распоряжений начальника цеха, а также заданий, записанных в протоколе оперативных совещаний;

- соблюдать правила режима секретности проводимых работ, соблюдать требования документов системы качества, используемых при выполнении должностных обязанностей.

5. Инженер-экономист

Инженер-экономист цеха непосредственно подчиняется начальнику цеха.

Основной задачей инженера-экономиста цеха является:

- ведение и систематическое совершенствование планово-экономической работы в цехе, обеспечивающее контроль выполнения производственной программы опытного завода, на основе максимального повышения эффективности работы;

- анализ работы цеха.

Инженер-экономист цеха назначается и освобождается от должности приказом директора института по представлению начальника цеха и начальника планово-экономического отдела.

Методическое руководство инженером-экономистом цеха осуществляется производственно-диспетчерским и планово-экономическим отделами.

Указания этих отделов, касающиеся методики планирования работ в цехе и составления отчётов о выполнении производственной программы, сроков предоставления отчётных материалов и других вопросов планирования, отчётности, вытекающих из утверждённых инструкций и из положения ПЭО являются обязательными как для начальника цеха, так и для инженера-экономиста.

В части выполнения функций, подведомственных ПЭО и бухгалтерии, инженер-экономист цеха руководствуется их указаниями.

Указания ПЭО и ПДО, имеющие принципиальные значения, могут даваться только начальнику цеха.

Инженер-экономист цеха обязан:

- вести учёт и контроль за ходом выполнения плановых заданий участков цеха за месяц;

- принимать сдаточные чеки на выполнение работы и сдавать их в ПДО.

- осуществлять поэлементный контроль за расходованием средств на выполнение работы, вести лицевые счета по заказам расшифровки расхода материалов и комплектующих изделий по цеху;

- осуществлять контроль за расходованием средств на заработную плату и принимать необходимые меры, предупреждающие перерасход заработной платы, представлять в бухгалтерию ежемесячно ведомости распределения заработной платы по заказам;

- обеспечивать соблюдение пожарной безопасности;

- осуществлять контроль за своевременным и правильным оформлением сменных производственных заданий и нарядов, их соответствием утверждённой производственной программе и планам участков цеха, при нарушении положений об их оформлении докладывать начальнику цеха и принимать меры, обеспечивающие устранение выявленных недостатков;

- подготавливать и предъявлять постоянно действующей инвентаризационной комиссии через отдел-темодержатель материал для списания законченных и прекращённых работ финансируемых из госбюджета и централизованного фонда Министерства;

- подготавливать расчётные материалы для отдела-темодержателя для уточнения стоимости договорных работ;

- проводить расчёт премии ИТР согласно положению о премиальной системе оплаты труда на предприятии;

- подготавливать необходимые технико-экономические материалы для обсуждения на балансовых комиссиях и производственных совещаниях;

- представлять ведомость незавершённого производства цеха ежемесячно в ПДО;

- осуществлять расчёты экономической эффективности рационализаторских предложений и организационно-технических мероприятий по усовершенствованию организации труда и производства;

- соблюдать правила режима секретности проводимых работ;

- соблюдать требования документов системы качества, используемых при выполнении должностных обязанностей.

5. Старший мастер

Старший мастер непосредственно подчиняется начальнику цеха.

Основными задачами старшего мастера являются выполнение плановых заданий при наименьших затратах материальных трудовых и финансовых ресурсов, повышение качества работ на основе выявления и использования резервов производства на каждом рабочем месте, обеспечение безопасных условий труда.

Старший мастер осуществляет руководство мастерами подчиненных ему участков.

Старший мастер осуществляет свою работу на основании положения о цехе и настоящей должностной инструкции.

Старший мастер назначается на должность и освобождается от занимаемой должности приказом директора института по представлению начальника цеха.

Старший мастер обязан:

- обеспечивать выполнение подчинёнными в установленный срок плановых заданий по номенклатуре и объёму, снижение производственных затрат на основе полной загрузки оборудования и использования его технических возможностей, строгое соблюдение технологических процессов, рациональное расходование сырья, материалов и топлива;

- своевременно доводить производственные задания подчинённым мастерам в соответствии с утверждёнными планами и графиками производства, действующими нормами и условиями оплаты труда, обеспечивать их выполнение в установленные сроки;

- обеспечивать совместно с подчинёнными мастерами:

1) оптимальные условия для выполнения рабочими руководимых участков норм выработки, своевременного внедрения принятых рационализаторских предложений;

2) своевременный пересмотр в установленном порядке норм трудовых затрат, внедрение технически обоснованных норм, участие в разработке мероприятий и обязательств по снижению трудоёмкости продукции и организации их выполнения, правильное и эффективное применение систем заработной платы и премирования; недопущение перерасхода фонда заработной платы;

3) внедрение передовых методов и приёмов труда, развитие совмещения профессий, расширение зон обслуживания и применения других прогрессивных форм организации труда;

4) проведение инструктажа по охране труда на подчинённых ему участках, в соответствии с действующим положением;

5) соблюдение норм действующего трудового законодательства на подчинённых производственных участках;

6) внедрение новых и совершенствование действующих технологических процессов;

7) обеспечивать строгое соблюдение рабочими трудовой и производственной дисциплины, правил внутреннего распорядка, пожарной безопасности; соблюдать правила режима секретности проводимых работ;

8) соблюдать требования документов системы качества, используемых при выполнении должностных обязанностей.

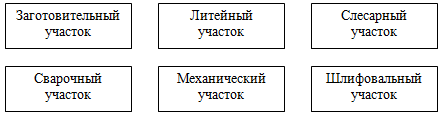

Производственная структура механического цеха включает в себя следующие участки: заготовительный, литейный, слесарный, сварочный, механический, шлифовальный. Производственная структура цеха приведена на рисунке 2.

Рисунок 2 - Производственная структура механического цеха.

Порядок организации ремонтного обслуживания оборудования.

1. Техническое обслуживание первого вида (ТО1).

1) Контроль за выполнением правил эксплуатации, ежемесячного технического обслуживания;

- качества и своевременности обслуживания оборудования;

- правильности и своевременности смазки узлов оборудования;

- правильности установки и закрепления режущего инструмента, приспособлений и использования их по назначению;

соответствия массы и размеров обрабатываемой детали указаниям РЭ;

состояния окрашенных и обработанных наружных поверхностей;

наличия и крепления кнопок, рукояток и маховиков управления;

наличия люнетов, сменных шестерён, патронов, резцедержателя и прочих сменных деталей и приспособлений в соответствии с паспортом;

наличия необходимых таблиц и указателей согласно требованиям паспорта.

2) Проверка устройств техники безопасности;

прочности и надёжности крепления защитных устройств на открытых зубчатых, ременных и цепных передачах, маховиках и других вращающихся и перемещающихся частях оборудования;

прочности и надёжности крепления защитных щитков, предохраняющих от травмирования стружкой и т.п.;

наличия и исправности подножной решётки;

наличия и исправности прочих устройств техники безопасности, определённых конструкций оборудования или условиями производства.

3) Проверка герметичности системы смазки и её состояния;

поступления масла в маслораспределители и маслоуказатели;

давление масла в системе смазки;

отсутствия утечек масла через прокладки крышек, уплотнения подвижных и неподвижных соединений;

уровня масла в резервуаре системе смазки по маслоуказателям или щупам;

работы насосов;

уровня масла в коробках скоростей, подач и фартука.

4) Проверка герметичности системы охлаждения.

5) Проверка механизмов на шум, нагрев и вибрацию.

6) Очистка масляных пластинчатых фильтров.

7) Пополнение смазочными материалами смазочных и гидравлических ёмкостей (если оно совпадает с требованиями карты смазки).

2. Техническое обслуживание второго вида (ТО2).

1) Выполнение работ, предусмотренных ТО1.

2) Проверка наличия и исправности крепёжных изделий (болтов, гаек, шпилек, шплинтов и т.д.) с заменой изношенных и сломанных крепёжных деталей.

3) Проверка органов управления оборудования:

правильности и безотказности действия рукояток переключения и надёжности их фиксации;

соответствия усилия на рукоятках и маховиках механизмов переключения техническим нормам.

4) Проверка плавности перемещения узлов (суппортов, кареток, салазок, силовых столов, консолей, ползунов, долбяков и т.п.) и отсутствия:

вибрации суппорта при обработке детали;

неравномерности скорости движения указанных механизмов;

заеданий при движении на холостом ходу;

ударов в начале и окончании ускоренного движения;

изменения скорости подачи с изменением нагрузки.

5) Проверка состояния рабочих и нерабочих поверхностей направляющих станины и суппорта. Зачистка повреждённых мест пришабриванием.

6) Проверка состояния устройств очистки направляющих станины, стола, салазок, шпиндельной бабки и др:

снятие скребков, промывка в керосине, при наличии повреждений замена новыми;

замена войлочных и резиновых уплотнений.

7) Проверка состояния ременных и цепных передач главного привода ускоренных перемещений:

радиального и торцевого биения шкивов и их взаимного расположения;

износа зубьев звёздочек и их биения.

8) Проверка состояния и регулировка тормозов.

Замена изношенных элементов тормозных устройств.

9) Проверка работоспособности пружин толкателей фрикционных и фиксирующих устройств и др. Регулировка или замена пружин.

10) Проверка состояния ходовых винтов и маточных гаек:

устранение задиров, выбоин и смятия витков резьбы ходовых винтов и маточных гаек;

очистка от грязи резьбы ходовых винтов и маточных гаек;

проверка зазоров и устранение люфта в паре "винт-гайка" продольного, вертикального и поперечного суппортов.

11) Проверка состояния механизмов противовеса.

12) Замена или пополнение масла в смазочных и гидравлических ёмкостях (если операция совпадает с периодичностью, указанной в карте смазки).

7 ТЕХНИЧЕСКИЙ ОТДЕЛ

Производственно-технический отдел обеспечивает беспрерывную работу всех необходимых структур в производстве.

Специальное положение включает основные виды деятельности, функции, права, задачи и цели этого подразделения.

Отдел технического контроля занимается назначением и основами деятельности организации.

Это самостоятельное структурное подразделение, подчиняющееся руководителю или лицу, его заменяющему.

В этой структуре происходит планирование производства и управление всей работой на предприятии.

Основная деятельность ПТО происходит в соответствии с законодательством, закреплена нормативными и правовыми актами.

Также одним из основных критериев руководства данным отделом являются материалы по методике управления.

Производственно-технический отдел занимается документами организации и распорядка, что закреплено в действующем положении каждого предприятия.

Согласно приказу, подписанному руководителем организации, который должен соответствовать действующему законодательству Российской Федерации, назначаются начальники и остальные сотрудники на определенные должности либо таким же приказом их освобождают от занимаемой должности в производственный отдел, функции которого всегда находятся под контролем администрации ПТО.

Вся документация по данному вопросу входит в перечень основной.

Отдел технического контроля осуществляет свою работу согласно перспективно-текущему планированию на определенный срок и сочетает согласованные мероприятия при решении служебных моментов, коллегиально обсуждает их, несет личную ответственность за своевременное исполнение работниками своих функциональных обязанностей и контролирует процесс выполнения поручений, данных начальником отдела.

Существуют специальные должностные инструкции, которые утверждаются руководителем каждой организации.

Они регламентируют требования по квалификации, обязанностям и функциям, правам работников предприятия.

ПТО должен возглавлять начальник.

Лицо, назначенное на эту должность, обязано иметь высшее образование (профессиональное).

Оно может быть техническим, инженерным или инженерно-экономическим.

Также необходим рабочий стаж в оперативном управлении на конкретных должностях – руководящая или инженерно-техническая.

Минимальный требуемый стаж должен быть не менее 5 лет. Начальник проходит предварительное тестирование в производственный отдел. Функции его работы заключаются в следующем.

Начальник должен нести личную ответственность за своевременное и качественное решение задач, возложенных на него, и с определенным чувством долга руководить работой всех структур ПТО.

Производственно-технический отдел возглавляет руководитель, исполняющий функцию управления, что включает создание планирования, правильную организацию работы производства, контроль над исполнением работниками своих функциональных обязанностей, принятие решений и их исполнение.

Начальник ПТО лично следит за распределением поручений сотрудников его отдела, а также предлагает руководителю предприятия внести изменения в работу, если требуется скорректировать инструкции при исполнении должностных обязанностей работников.

В то время, когда начальник отсутствует по каким-либо причинам, заместитель исполняет его функции в управленческой деятельности.

В иных случаях по приказу руководителя предприятия на место начальника в производственно-технический отдел может быть назначен любой другой ответственный сотрудник, который имеет право подписывать документы, входящие в компетенцию его должности.

Расписание работы ПТО, строение и действующее положение обязательно должно быть утверждены руководителем предприятия.

8 ХАРАКТЕРИСТИКА КОМПРЕССОРНЫХ ЦЕХОВ

Промежуточная (или линейная) компрессорная станция предназначена для обеспечения расчётной пропускной способности магистральных газопроводов за счёт повышения давления газа на выходе компрессорной станции с помощью различных типов газоперекачивающих агрегатов.

Компрессорная станция состоит из одного или нескольких компрессорных цехов, в которых осуществляется основной технологический процесс, а также вспомогательных систем и служб.

К вспомогательным относятся:

- система связи;

- система энерговодоснабжения и электростанция собственных нужд;

- система хранения, подготовки и раздачи горюче- смазочных материалов;

- система теплоснабжения;

- склады для хранения материалов и оборудования;

- автогараж;

- административно-хозяйственные и служебно-эксплуатационные помещения;

- система электрохимзащиты объектов компрессорной станции.

Основным технологическим объектом компрессорной станции является

компрессорный цех с газоперекачивающими агрегатами, установленными

в общем или индивидуальных зданиях.

На компрессорной станции может быть несколько компрессорных цехов с различными типами газоперекачивающих агрегатов.

Обычно число компрессорных цехов на компрессорной станции соответствует числу ниток магистрального газопровода, подходящих к компрессорной станции.

После прокладки первой нитки газопровода компрессорная станция имеет один компрессорный цех.

При развитии газопровода, в результате прокладки новых ниток, а также кольцевании и пересечении с другими газопроводами на компрессорных станциях строятся новые компрессорные цеха.

Таким образом, компрессорную станцию магистральных газопроводов следует рассматривать как объект, постоянно изменяющийся в процессе эксплуатации: одноцеховая компрессорная станция со временем может стать многоцеховой или подвергнуться реконструкции при замене газоперекачивающих агрегатов или другого оборудования.

В зависимости от требуемой пропускной способности магистральных газопроводов выбирается тип и мощность газоперекачивающих агрегатов.

В одном компрессорном цехе может быть установлено от 3 до 14 газоперекачивающих агрегатов.

В компрессорных цехах осуществляются следующие основные технологические процессы:

- очистка транспортируемого газа от механических и жидких примесей;

- сжатие газа в центробежных нагнетателях;

- охлаждение газа после сжатия в охладительных устройствах;

- измерение и контроль технологических параметров;

- управление режимом работы газопровода путём изменения количества работающих газоперекачивающих агрегатов и режимного состояния самих газоперекачиваемых агрегатов.

В состав компрессорных цехов входят следующие основные устройства и сооружения:

- узел подключения компрессорного цеха к нитке магистрального газопровода с запорной арматурой и установкой для запуска и приёма очистного поршня;

- технологические газовые коммуникации с запорной арматурой;

- установка очистки технологического газа;

- газоперекачивающие агрегаты;

- установка охлаждения газа после его компримирования;

- системы топливного, пускового, импульсного газа и газа собственных нужд;

- система автоматического управления газоперекачивающих агрегатов и компрессорных цехов;