Министерство образования и молодежной политики

Ставропольского края

ГБОУ СПО АСХК

КОНСПЕКТ ЛЕКЦИЙ

ПМ 2 Эксплуатация сельскохозяйственной техники

МДК 02.03 Технология механизированных работ в животноводстве

АЛЕКСАНДРОВСКОЕ – 2015 Г.

Рецензенты:

¾ председатель цикловой комиссии – Полетунова Е.

¾ заведующая отделением механизации, преподаватель – Кочеткова И.Б.

Автор:

¾ преподаватель по механизации сельского хозяйства – Никитенко Н.Н.

При изучении ПМ 2 Эксплуатация сельскохозяйственной техники

МДК 02.03 Технология механизированных работ в животноводстве крайне актуально с самого начала лекций активно включаться в изучение раздела, т.к. материал каждой последующей лекции базируется на материале предыдущей. Поэтому после каждой лекции необходимо проработать полученные сведения по учебнику, лекциям и презентациям, и если возникли вопросы прояснить их с преподавателем на семинаре.

Для лучшего понимания материала по технологии механизированных работ в животноводстве очень полезен просмотр компьютерных анимаций, которые можно найти в Интернете.

Конспект лекций предназначен для изучения теоретического материала студентами очно и заочной формах обучения специальности механизация сельского хозяйства.

Печатается по решению научно-методического совета АСХК отделения механизации.

СОДЕРЖАНИЕ

1. Введение

2. Лекции

¾ Тема 3.1.Производственно-технологическая характеристика ферм и комплексов.

¾ Тема 3.2.Кормление сельскохозяйственных животных.

¾ Тема 3.3.Технология производства молока и говядины.

¾ Тема 3.4.Механизация первичной обработки и переработки молока.

¾ Тема 3.5.Технология производства свинины

¾ Тема 3.7.Технология производства шерсти и баранины.

¾ Тема 3.8.Поточные технологические линии в животноводстве.

¾ Тема 3.9. Технологии и машины для заготовки кормов

¾ Тема 3.10. Технологические схемы обработки кормов

¾ Тема 3.11.Механизация переработки и приготовления кормовых смесей.

¾ Тема 3.12.Гранулирование кормов.

¾ Тема 3.13.Технология и технологические средства механизированной раздачи кормов.

¾ Тема 3.14.Механизация водоснабжения животноводческих ферм и комплексов.

¾ Тема 3.15.Механизация уборки навоза на фермах и комплексах, машины и установки для удаления, транспортировки и обработки навоза

¾ Тема 3.16.Микроклимат в животноводческих помещениях.

3. Вопросы и задания для самопроверки

4. Список используемой литературы

1. ВВЕДЕНИЕ

Основной целью изучения модуля «Технология механизированных работ в животноводстве» является формирование знаний у студентов об устройстве, принципе работы и технологических регулировках машин и оборудования для механизации производственных процессов в животноводстве и птицеводстве; приобретение практических навыков по разборке, дефектовке, сборке машин, подготовке их к работе, управлению ими, обслуживанию и ремонту. Практические знания и навыки учащийся студент приобретает на производстве в период очной сессии на лекционно-практических занятиях, в процессе самостоятельного изучения курса в объеме программы.

Программа профессионального модуля является частью основной профессиональной образовательной программы по специальности СПО 110809

«Механизация сельского хозяйства» в части освоения основного вида профессиональной деятельности (ВПД): «Эксплуатация сельскохозяйственной техники» и соответствующих профессиональных компетенций

(ПК):

ПК 2.1. Определять рациональный состав агрегатов и их эксплуатационные показатели.

ПК 2.2. Комплектовать машинно-тракторный агрегат.

ПК 2.3. Проводить работы на машинно-тракторном агрегате.

ПК 2.4. Выполнять механизированные сельскохозяйственные работы.

Разработана в соответствии с ФГОС СПО по специальности 110809 «Механизация сельского хозяйства».

Программа профессионального модуля может быть использована в про-

фессиональной подготовке, при освоении профессии рабочего в рамках специ-

альности СПО 19205 «Тракторист – машинист сельскохозяйственного производ-

ства».

2. Цели и задачи модуля – требования к результатам освоения модуля

Цель профессионального модуля – формирование комплекса знаний,

умений и навыков по эксплуатации машинно-тракторного парка, освоение

приемов и методов при выполнении различных работ в сельскохозяйственном

производстве.

Задачи образовательной программы:

1. Образовательные:

- формировать знания о безопасном производстве работ в сельскохозяйственном производстве;

- формировать знания по эксплуатации машинно-тракторного парка и выполнению работ в сельскохозяйственном производстве;

- формировать знания по применению современных технологий в сельскохозяйственном производстве;

2. Воспитательные:

- способствовать формированию инициативной личности, обладающей

такими качествами, как ответственность, самостоятельность, коммуникабельность, трудолюбие;

- формировать культуру труда, технологическую и трудовую дисциплину.

3. Развивающие:

- развить память, внимание, воображение, нестандартное мышление,

творческие способности;

- расширять кругозор.

С целью овладения указанным видом профессиональной деятельности и

соответствующими профессиональными компетенциями обучающийся в ходе

освоения профессионального модуля должен:

иметь практический опыт:

Ø комплектования машинно-тракторных агрегатов;

Ø работы на агрегатах;

уметь:

Ø производить расчет грузоперевозки;

Ø комплектовать и подготовить к работе транспортный агрегат;

Ø комплектовать и подготавливать агрегат для выполнения работ по возделыванию сельскохозяйственных культур;

знать:

Ø основные сведения о производственных процессах и энергетических средствах в сельском хозяйстве;

Ø основные свойства и показатели работы машинно-тракторных агрегатов

(МТА);

Ø основные требования, предъявляемые к МТА, способы их комплектования;

Ø виды эксплуатационных затрат при работе МТА;

Ø общие понятия о технологии механизированных работ, ресурсо- и энергосберегающих технологий;

Ø технологию обработки почвы;

Ø принципы формирования уборочно-транспортных комплексов;

Ø технические и технологические регулировки машин;

Ø технологии производства продукции растениеводства;

Ø технологии производства продукции животноводства;

Ø правила техники безопасности, охраны труда и окружающей среды.

3. ЛЕКЦИИ

Раздел 3. Технология выполнения механизированных работ в животноводстве МДК 02.03 Технология механизированных работ в животноводстве

Тема 3.1.Производственно-технологическая характеристика ферм и комплексов.

План:

1. Определение понятий ферма и комплекс, их виды, направленность и размеры.

2. Основные определения при организации производства на промышленной основе.

3. Особенности структуры производства продукции животноводства.

4. Технология и способы содержания животных и птицы.

1. Определение понятий ферма и комплекс, их виды, направленность и размеры.

Животноводческая ферма является основной формой организации общественного животноводства.

В зависимости от вида животных и птицы фермы различают:

1. Фермы крупного рогатого скота.

2. Свиноводческие фермы.

3. Овцеводческие фермы.

4. Птицеводческие фермы.

5. Зверофермы.

6. Пасеки.

По направлению производства продукции фермы подразделяются на три категории:

1. Племенные – ведут работу по выведению новых и совершенствованию имеющихся пород скота и птицы.

2. Репродуктивные – для размножения ценных пород скота и птицы.

3. Товарные – для производства животноводческой продукции.

В свою очередь товарные фермы к. р.с. подразделяются на молочные, мясные и мясомолочные.

В птицеводстве имеются фермы для производства мяса и яиц. Птицефермы классифицируются:

а) по биологическому виду птицы (куры, утки, гуси, индейки…);

б) по возрастным группам: инкубаторные, бройлерные и взрослая птица.

Специализированные предприятия по выращиванию инкубаторных цыплят и утят называются инкубаторно-птицеводческими станциями (ИПС), а предприятия по производству мяса и яиц – птицефабриками.

Перевод животноводчества на промышленную основу – одно из главных направлений технического прогресса.

Животноводство по своей организационно – технологической структуре ближе к промышленному производству, чем полеводство.

Круглогодовой производственный процесс, строгая ритмичность в работе, постоянный распорядок дня, постоянный штат обслуживающего персонала, стационарное оборудование, размещенное в зданиях, электроэнергия – все это атрибуты промышленного производства.

Однако анализ показывает, что если затраты труда на производство 1ц пшеницы снизились за 25 лет в 5 раз, то на производство 1ц молока – на 20 %.

Что же такое животноводческий комплекс и в чем его принципиальное отличие от обычных комплексно-механизированных ферм?

Животноводческий комплекс – это крупное высокомеханизированное предприятие, предназначенное для равномерного круглогодового производства высококачественной животноводческой продукции на основе применения промышленной технологии, научной организации труда и управления, высокого уровня концентрации и специализации производства на базе автоматизации и поточной организации технологических процессов.

Животноводческий комплекс – принципиально новый тип предприятия, для которого характерны следующие признаки:

1. Научно-обоснованная поточная технология.

2. Прочная кормовая база.

3. Четкая структура предприятия и организация производства.

4. Централизация управления всеми процессами.

5. Применение более современных средств механизации на базе электрификации и автоматизации.

6. Полное соответствие машинной технологии объемно - планировочным и строительным решениям.

7. Строгий зооветеринарный надзор за производством.

8. Наличие предприятий для переработке животноводческой продукции на месте и доведение ее до товарных кондиций.

Животноводческий комплекс – совокупность зданий, земельных территорий(пастбищ, посевов кормовых культур), сооружений, оборудования и инженерных коммуникаций, объединенных технологическим процессом, общностью территории и предназначенных для производства определенного вида животноводческой продукции.

На комплексе непрерывно функционируют:

1. Сектор содержания животных (для всех комплексов).

2. Сектор молодняка с родильным отделением (молочный комплекс, свинокомплекс).

3. Сектор репродукции (доращивания).

4. Товарный сектор.

5. Сектор искусственного осеменения.

6. Сектор обработки продукции.

7. Сектор утилизации отходов производства.

8. Сектор кормопроизводства и кормоприготовления.

9. Ветеринарный сектор.

10. Жилищно–бытовой сектор.

Помимо высокого уровня концентрации, глубокой специализации и законченного цикла производства промышленные методы организации предусматривают наличие потока.

Строгая ритмичность производства может быть обеспечена при наличии постоянного и равномерного потока.

Ритмом или шагом производственного потока называется интервал времени, за который предприятие (или отдельная линия) выпускает партию готовой продукции.Комплексы бывают:

1. Для производства молока на 800; 1200; 2000 коров.

2. Для производства говядины на 10 тыс. голов в год.

3. Для производства свинины – 12 тыс.; 24; 54; 108; 216 тыс. в год – выращивание и откорм.

4. Для производства яиц (птицефабрики) – от 50 тыс. до 1 млн. кур-несушек.

5. Для производства мяса птицы (птицефабрики) – от 1 до 8 млн. цыплят в год.

2. Основные определения при организации производства на промышленной основе.

При рассмотрении вопросов, связанных с комплексной механизацией и автоматизацией сельскохозяйственного производства необходимо четко определить следующие понятия:

1. Производственный процесс.

2. Технологический процесс.

3. Режимы функционирования.

4. Технологическая операция.

Производственным процессом называют совокупность технологических процессов (вместе со всем технологическим оборудованием) направленных на создание конечного продукта или материала (откормочное содержание свиней, выращивание бройлеров, откорм овец).

Иными словами – производственный процесс – это производство животноводческой продукции. Каждый производственный процесс состоит из отдельных процессов, называемых технологическими, сочетаемых в определенном порядке.

Под технологическим процессом в сельскохозяйственном производстве понимают всю совокупность целесообразных явлений, возникающих в объекте выращивания или обработки путем воздействия на него инструментов рабочих органов машин и орудий или других физических, химических, или биологических агентов (запаривание кормов, измельчение …).

Режимы функционирования представляют собой ряд действий, направленных на подготовку и выполнение технологического процесса.

Различают 5 режимов функционирования:

1. Установочный – подготовка объектов обработки и машин к рабочему режиму (для обеспечения протекания процесса с заданным качеством).

2. Рабочий – взаимодействие объекта или материала с машиной или рабочей средой.

3. Биологический или физико-химический – специфический сельскохозяйственный режим, связанный с естественным процессом накопления растительной или животноводческой продукции.

4. Транспортный – перемещение машин, животных или материала.

5. Режим обслуживания – технический уход за машинами, уход за животными и др.

Режим состоит из технологических операций.

Технологическая операция – ряд организационных и технологических действий, способствующих нормальному протеканию режима функционирования.

Производственный процесс - производство животноводческой продукции (молока, мяса).

Технологические процессы – кормопроизводство, кормоприготовление, кормление животных, поение, уход за животными, получение продукции.

3. Особенности структуры производства продукции животноводства.

По организационно-экономической структуре животноводство близко подходит к промышленному производству с круглогодичным производственным процессом. Однако, если последнее (завод, фабрика) представляет собой замкнутую динамическую инженерно-техническую систему «человек - машина» с детерминированной обратной связью, то животноводческий комплекс (ферма) является биотехнической системой «человек – машина - животное» с независимым активно действующим биологическим звеном.

Ведущим и управляющим звеном здесь является человек-оператор, но наличие в ней животного – обращает всю систему в вероятностную, т. к. животные подчинены своим внутренним биологическим и физиологическим законам (мы не только не научились управлять этими законами, но и не знаем их полностью).

При фабрично-заводском производстве человек, используя средства труда (технику, здания…), воздействует на предметы труда (сырье) непосредственно превращая его в продукт производства (готовое изделие). В животноводстве на корм воздействует животное, которое в данном случае выступает одновременно как предмет труда (подвержено выращиванию, откорму), так и средство труда (обеспечивает производство мяса, молока…).

Это принципиальное отличие. На этом основании технологию производства продуктов животноводства можно условно разделить на две части:

1. Зооинженерную (биологическая).

2. Инженерно-техническую (машинная).

Зооинженерная технология включает в себя способы получения продукции при минимальных затратах сырья (корма), труда и материальных средств. Она предопределяет выбор системы содержания, способа кормления и ухода, воспроизводства стада и ветеринарно–санитарногообслуживания.

Основой для разработки новых технологических процессов и технических средств (машин) являются зоотехнические и физиологические требования. Они составляются как для системы машин в целом, так и для поточно-технологических линий (ПТЛ) и отдельных машин. Если машина не будет удовлетворять этим требованиям – она в производство не пойдет.

Зоотехнические требования являются официальным исходным документом обязательным для КБ, проектных организаций и научных учреждений.

Инженерно-техническая технология определяет процессы поточного производства, их механизацию и автоматизацию.

В животноводстве имеют место биологические, материальные, транспортные, энергетические и информационные потоки.

Каждый производственный процесс состоит из ряда взаимосвязанный операций протекающих в определенной последовательности.

Операции:

1. Технологические (основные) – включают прием и переработку исходного сырья в готовый продукт.

2. Транспортные – связаны с передачей сырья по ходу процесса переработки от одной машины к другой.

3. Вспомогательные – операции контроля, учета и управления.

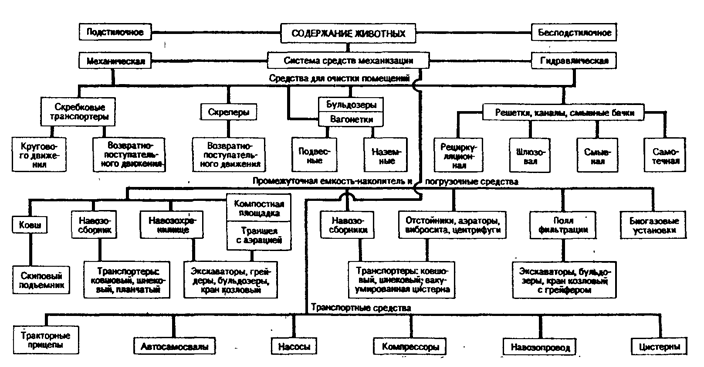

4. Технология и способы содержания животных и птицы.

А. Способы содержания к. р.с.

Технология, как наука, разрабатывает способы содержания скота и птицы с позиций наименьших затрат на производство наибольшего количества продукции высокого качества, т. е. изыскивается оптимум между затратами на производство единицы продукции и ее качеством.

Молочные фермы по способу содержания разделяются на привязного и беспривязного содержания.

Привязное содержание предполагает, что корова находится в отдельном стойле, оборудованным привязью, кормушкой, поилкой, системой раздачи кормов и уборки навоза и доильной аппаратурой. Стойла в помещении размещают параллельно друг другу таким образом что они образуют ряд. Для привязи используются групповые привязи (ОСК - 25), полуавтоматические (ОСП - Ф - 26). В коровниках оборудована системавентиляции, отопления, освещения.

Беспривязное содержание – животные содержатся группами на глубокой подстилке, которая сменяется 1 раз в год. Кормление и поение организуются на выгульных площадках при свободном доступе к грубым кормам, силосу и воде.

Беспривязное содержание коров на обычных фермах снижает затраты труда на 1ц. молока почти вдвое по сравнению со стойловым, а себестоимость продукции на 30-40 %.

Недостатки беспривязного способа содержания:

1. Невозможность научно поставленного зооветеринарного контроля за количеством скармливаемых материалов и состоянием животных.

2. Загрязнение территории фермы.

3. Сверхнормативное загрязнение кожного покрова, особенно вымени (длительная мойка снижает рефлекс молокоотдачи).

Компромиссным решением явилось боксовое содержание коров. Это разновидность беспривязного содержания, когда животное располагается для отдыха в отдельном боксе. Кормление животных осуществляется в помещение нормировано.

При боксовом содержании:

а) себестоимость не выше чем при беспривязном содержание.

б) качество получаемого молока выше.

Недостаток – сложно перемещение каждой группы коров на доение и ее возвращение.

Стойлово-лагерное содержание. Особенность организации этого способа содержания заключается в том, что потребность в зеленом корме удовлетворяется за счет подножного корма с естественных и искусственных пастбищ.

Здесь коров до отела содержат в коровниках 1, откуда после случки и на последней стадии стельности по круглогодовому графику отправляют отдельными партиями в родильное отделение 2. Из родильного отделения коров после раздоя переводят в коровники 3, а телят - в телятники 4. После завершения лактации (период лактации 300 дней) здоровых сухостойных коров переводят в помещение 1, а подлежащих выбраковке направляют на откормочные площадки 5.

Телят, кроме ремонтных, после шестимесячного возраста из телятников 4, также переводят на откормочные площадки, а после достижения определенного веса отправляют на убой.

Большое внимание уделяется разработке установок конвейерного типа. Конвейер обеспечивает ритмичность и поточность производственного цикла, повышает производительность труда в 2-3 раза.

Особое место в системе конвейерных доильных установок занимают шведские системы «Юникар» и «Юнилактор».

Система «Юникар» основана на содержании коров в специальных передвижных стойлах – клетках, перемещаемых по определенному графику (по технологической линии обслуживания).

Разновидностью поточной линии является система «Юникар» фирмы «Альфа - Лаваль».

Средства механизации молочных ферм.

Кормораздача -

а) погрузка кормов – ПСН – 1М; пск – 5; фн – 1,2; пэ – 0,8; Пб -35;

б) измельчение – РСС -6Б; игк -30б; фн – 1,2;

в) раздача мобильными средствами – кТу– 10; рка – 8; кса – 5; рмм -5;

г) раздача стационарными средствами: ленточные; ленточно-троссовые; ленточно-цепные; цепочно-скребковые; платформенные раздатчики, а также раздатчики РК – 50; РКУ – 200, ТВК – 80Б, КЛО – 75, КЛК - 75.

Поение – поилки индивидуальные – ап – 1; па-1 (из расчета

1 – на 2 головы при привязном содержании,

1 – на 5 -10 коров – при боксовом содержании);

групповые – агк – 4; агк – 12; пап – 10а;

водораздатчик вр - 3м.

Уборка навоза – транспортер ТСН – 160А;

скреперные установки УС -15 (автоматизир.), УС – 10.

Доение - в родильных отделениях – ДАС – 2Б; АД – 100А;

в коровниках – АДМ – 8;

в доильных залах и на площадках – УДА – 16 «Елочка»;

УДА – 8 «Тандем»;

УДС – 3А «Карусель».

Б. Способы содержания свиней.

Основным способом содержания свиней является крупногрупповой свободно-выгульный способ.

При этом свиньи размещаются в секциях свинарника большими группами и имеют свободный доступ к кормушкам, размещенными в свинарнике или на выгульных площадках.

Применяются еще 3 способа содержания:

1. С кормлением и содержанием свиней в станках.

2. С кормлением в столовых и безвыгульным содержанием свиней в свинарнике.

3. С кормлением в столовых и свободновыгульном содержании на глубокой подстилке в свинарниках с использованием выгульных площадок с твердым покрытием.

Маточное поголовье свиней до опороса содержат крупными группами (250-500 гол.) в свинарниках 1. Перед опоросом свиноматок переводят в помещение 2, где после опороса их с поросятами размещают в индивидуальных, а через 7-10 дней – в групповых станках. Через 10-14 суток поросят отнимают от маток и размещают в брудергаузах 3 группами по 100 голов. В 2-х месячном возрасте поросят направляют на доращивание в помещение 4, а затем на откорм. Наиболее высоко-породных свиней из помещения 4 переводят для пополнения основного стада в помещении 1. Выбракованных свиноматок после откорма в помещении 5 направляют на убой.

В. Способы содержания овец.

С учетом климатических условий и зон страны используют пастбищный, пастбищно-стойловый и пастбищно-полустойловый способы содержания овец:

а) пастбищный – наивыгоднейший способ с круглогодовым содержанием овец на пастбище.

Применим он только в теплых районах страны.

Овцы круглый год содержатся на подножном корме.

б) пастбищно-стойловое содержание используется тогда, когда отсутствуют зимние пастбища.

При таком способе необходимы специальные постройки-овчарни.

В помещении овцы размещаются на глубокой подстилке. Уборку навоза производят механизированным способом после того, как овец выведут на пастбище.

в) пастбищно–полустойловое содержание применяется в хозяйствах обеспеченных пастбищами в течение года и имеющих возможность систематически подкармливать овец в зимнее время.

Г. Способы содержания птицы.

На птицефермах и фабриках распространены выгульный, интенсивный (безвыгульный) и комбинированный способы содержания птицы.

Выгульный способ содержания применяют в племенных хозяйствах и на фермах маточного стада, птицефабриках и птицесовхозах.

Интенсивный (на глубокой подстилке, в клетках, в птичниках с вольерами) – используются на фабриках яичного и мясного направления.

Комбинированный – выращивание цыплят до возраста 60, утят и гусят до 20, индюшат до 45 дней в клетках, а затем в лагерных условиях.

Широкое распространение получил способ содержание кур-несушек в широкогабаритных птичниках на глубокой подстилке.

Оборудование – транспортеры для корма и яиц, автопоилки, гнезда (располагаются в середине птичника). Птичники оборудуются приточно-вытяжной вентиляцией. Куры имеют свободный доступ к кормам, воде и к гнездам. Высокая подвижность несушек обеспечивает их полноценное биологическое развитие.

Клеточное содержание – куры находятся в клетках, расположенных в несколько рядов и ярусов. При этом площадь помещения используется в 3-4 раза эффективнее, чем при напольном содержание. Клеточные батареи марок: КБУ -3; ОБН; КБН.

Кормление, поение, уборка навоза и сбор яиц осуществляет комплекс машин, составляющих неотъемлемую часть клеточной батареи.

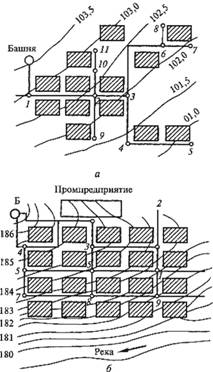

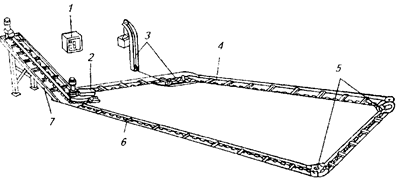

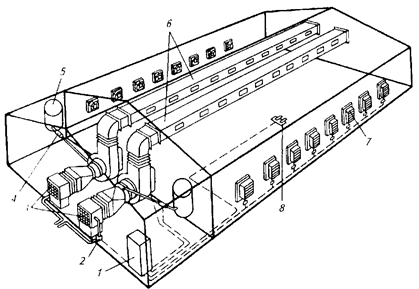

Технологические схемы производства мяса бройлеров и яиц показаны на рисунке 1.4.

Технология производства яиц сводится к следующему. В цехе 5 маточного стада в широкогабаритных птичниках (на 5000 каждый) на глубокой подстилке содержатся племенные куры-несушки и петухи (на 10 кур 1 петух). Яйца кур маточного стада направляются в цех инкубации 1, где имеются: отделение инкубаторов, моечная, сортировочная, помещение для хранения яиц.

Цыплята в суточном возрасте передаются в клеточный цех 2, где курочки и петухи раздельно выращиваются по периодам (1-й – с 1 до 30 и 2-й – с 31 до 60 дней). После этого цыплят пересаживают в цех 3 ремонтного молодняка (птичники на глубокой подстилке). Из цеха ремонтного молодняка петушки в возрасте 90 дней идут на убой, а курочки в возрасте 145 дней – на пополнения основного промышленного стада в цех 7.

Товарные яйца со всех птичников поступают на яйцесклад 6, где их считают, сортируют, клеймят и упаковывают.

Основное стадо кур-несушек обновляется в течение года на 120 %. Птица, предназначенная для забоя, поступает в убойный цех 4. Отходы направляются в утилизационный цех 8.

|

|

|

|

|

Рис.1.4. Технологическая схема производства мяса (а) и яиц (б)на птицеферме: I - сектор выращивания цыплят и молодняка; II - сектор маточного стада кур-несушек; III - сектор убоя птицы ипереработка отходов; IV - сектор промышленного стада кур-несушек; 1- цех инкубации; 2- цех выращивания цыплят; 3- цех ремонтного молодняка; 4- убойный цех; 5- цех маточного стада кур-несушек; 6- яйцесклад; 7- цех промышленного стада кур-несушек; 8- утилизационный цех. |

В технологию производства мясных цыплят (бройлеров) входит: содержание маточного стада в птичниках 5 на глубокой подстилке, инкубация яиц в инкубатории 1 и выращивание цыплят в широкогабаритных птичниках 2. За 70-80 дней цыплята достигают 1,2 -1,5 кг и поступают на убой.

Тема 3.2. Кормление сельскохозяйственных животных.

ПЛАН:

1. Значение полноценного нормированного кормления животных.

2. Корма, их классификация и питательная ценность

3. Зеленые и грубые корма. Сочные корма.

4. Концентрированные корма. Корма животного происхождения.

5. Минеральные подкормки и витаминные препараты. Комбинированные и кормовые добавки.

1. Значение полноценного нормированного кормления животных.

Полноценное кормление сельскохозяйственных животных является определяющим фактором в вопросе производства продукции животноводства.

О значении полноценного кормления сельскохозяйственных животных можно судить по тому факту, что в структуре себестоимости продукции доля кормов составляет при производстве молока 50 … 55 %, говядины – 65 … 70 %. Для животных важно не только количество, но главным образом качество кормов, которое определяется содержанием в них питательных веществ. От полноценного кормления зависят уровень продуктивности, качество продукции, здоровье животных, что в целом определяет эффективность животноводства, как отрасли сельскохозяйственного производства.

2. Корма, их классификация и питательная ценность.

Корма - продукты растительного, животного или минерального происхождения, используемые для кормления сельскохозяйственных животных.

Кормами называют специально приготовленные и используемые для кормления сельскохозяйственных животных продукты, содержащие питательные вещества в усваиваемой форме и не оказывающие вредного действия на здоровье животных и качество получаемой от них продукции.

Классификация кормов.

1. По энергетической ценности:

- объемистые (в 1 кг массы содержится до 0,6 корм. ед.);

- концентрированные (в 1 кг массы – более 0,6 корм. ед.).

2. По происхождению:

- растительные;

- животные;

- микробиологического синтеза;

- химического синтеза;

- комбинированные.

Для практических целей при¬нята следующая классификация кормов: зеленые (трава пастбищ и зеленых подкормок); грубые (сено, солома, мякина, веточный и древесный корм); сочные (силос, сенаж, корнеплоды, клубнепло¬ды, бахчевые и другие сочные плоды); концентрированные (зерно и семена, жмых, шрот и др.); животного происхождения (молоко цельное и обезжиренное, сыворотка, мясокостная и рыбная мука и др.); отходы технических производств (спиртового, сахарного, консервного пищевого, масложирового); пищевые отходы; мик¬робиологического синтеза (дрожжи, микробный белок); синтетическиеазотистые добавки; минеральные и витаминные добавки; комбикорма.

Под питательностью понимают свойство корма удовлетворять разносторонние естественные потребности животных в пище. В зависимости от того, какие потребности организма животного и в ка¬кой степени удовлетворяет корм, его питательность подразделяют на общую (энергетическую), протеиновую, минеральную и вита¬минную.Чтобы оценить питательность корма, необходимо знать химический состав, калорийность и переваримость корма, а также использование (усвояемость) животными питательных веществ.

Основную часть веществ растительного (96...98 %) и животного (около 95 %) происхождения составляют углерод, водород, кислород и азот. Причем в растениях больше содержится кислорода, а в теле животных — азота, углерода и водорода.

Любой корм состоит из сухого вещества и воды.

Сухое вещество. В сухом веществе различают минеральную и органическую части. Минеральная часть корма характеризуется наличием элементов минерального питания (кальций, фосфор, магний, калий, железо, медь и др.), находящихся в форме различных соединений. Органическая часть корма состоит из веществ двух видов: азотистый (сырой протеин) и безазотистых (сырой жир, сырая клетчатка, экстрактивные вещества).

Вода. Чем больше в корме воды, тем ниже его питательность. Содержание воды в кормах колеблется в широких пределах. Например, в зерновых, сене и соломе она составляет 14...15 %, в зеленых кормах — 60...85 %,а в корнеплодах — до 90 %.

Вода является основным растворителем и участником основных физиологических процессов, в ходе которых всосавшиеся из кишечника питательные вещества доставляются ко всем клеткам и тканям организма, а от них выносятся продукты жизнедеятельности.

Минеральные вещества. Входя в состав всех клеток и тканей тела животных, минеральные вещества выполняют в организме важные физиологические функции. Они являются структурными элементами ряда ферментов и гормонов, некоторые из них активизируют их действие, составляют основу костной ткани, принимают участие в регуляции деятельности нервной и сердечно-сосудистой систем, белкового, углеводного, жирового и водного обмена.

В тканях животных обнаружено более 60 минеральных веществ. Их делят на две группы — макроэлементы (кальций, фосфор, калий, натрий, магний, хлор, сера и др.) и микроэлементы (железо, медь, цинк, кобальт, марганец, йод и др.).

Белки имеют исключительно важное значение в жизни живого организма, являясь одним из основных элементов питания животных и служащих источником «строительных материалов» для организма. По сравнению с другими группами питательных веществ протеиновые соединения занимают особое место в кормлении скота и птицы, так как не могут быть заменены ни жирами, ни углеводами.

Протеин корма служит источником белка тела животных. К белкам относятся антитела, выполняющие защитные функции, и ферменты.

Основными составными частями белков корма, из которых организм синтезирует белок своего тела, являются аминокислоты, представляющие собой конечные продукты распада белков корма в пищеварительном тракте сельскохозяйственных животных.

Аминокислоты делят на заменимые и незаменимые. К незаменимым (жизненно необходимым) аминокислотам относятся лизин, метионин, триптофан, гистидин, лейцин, изолейцин, фенилаланин, валин, аргинин, треонин. Первые три аминокислоты называют критическими. Они особенно нужны для свиней и птицы, так как в зерновых кормах их содержание ничтожно мало.

Примерное содержание белка в различных кормах, %: сено злаковых растений — 6...8, сено бобовых — 12...16, зерно злаковых — 8...12, зерно бобовых —20...30, корнеплоды — 0,5…1, жмых, шрот —30...40, корма животного происхождения— 50…70. Высокую биологическую ценность имеют белки животного происхождения: рыбная, кровяная, мясная и мясо-костная мука, сыворотка, молоко. Хорошей биологической ценностью характеризуются белки бобовых растений — люцерны, клевера, гороха, сои и др.

Витамины. Нормальная жизнедеятельность живого организма невозможна без витаминов. Отсутствие или недостаток их в кормах ведет к расстройству обмена веществ и заболеваниям, называемымавитаминозами.

Уровень некоторых витаминов в продукции животноводства — молоке, яйце, мясе, сливочном масле — находится в прямой зависимости от их количества в рационах. На содержание витаминов в кормах влияют различные факторы: вид и сорт растений, почва, климат, период вегетации и др.

Изучено более 20 витаминов. Разработаны методы выделения их в чистом виде, а также методы искусственного синтеза некоторых витаминов. По химической природе витамины делят на две группы: жирорастворимые и водорастворимые. К жирорастворимым относятся витамины A, D, Е, К, к водорастворимым — витамины группы B и C.

Переваримость корма определяют по разности между питательными веществами, принятыми с кормом и выделенными из организма. Чем выше переваримость корма, тем больше его питательная ценность. Переваримость корма оценивают по коэффициенту переваримости, представляющему собой процентное отношение переваренных веществ к потребленным с кормом.

Для определения коэффициента переваримости органического вещества корма или его отдельных частей необходимо знать, сколько этих питательных веществ поступило с кормом и сколько выделено с калом, т. е. не усвоилось. Например, корова получила с кормом 10 кг органического вещества, а выделила 2 кг. Коэффициент переваримости составит

.

.

Оценка питательности кормов. Под общей питательностью корма понимают содержание в нем всех органических веществ или величину вносимой с ним энергии. Энергетическую питательность кормов оценивают по содержанию в них кормовых единиц. За кормовую единицу принята питательность 1 кг сухого (стандартного) овса, эквивалентная 1414 ккал (5920,4 кДж) энергии жироотложения или отложению в теле откормочного вола 750 г жира. Для научных исследовании питательность рекомендуется оценивать в энергетических кормовых единицах (ЭКЕ), отражающих потребность животных в обменной энергии. В качестве 1 ЭКЕ принято 2500 ккал (10467 кДж) обменной энергии.

Норма кормления — это количество питательных веществ, необходимое для удовлетворения потребности животных с целью поддержания жизнедеятельности организма и получения намеченной продукции хорошего качества при сохранении здоровья.

На основе норм кормления животных составляют суточный рацион.

Рацион — это набор кормов, соответствующий по питательности определенной норме кормления и удовлетворяющий физиологическую потребность животного в питании с учетом его продуктивности. К рационам для сельскохозяйственных животных предъявляют следующие требования. По питательности они должны соответствовать нормам кормления и биологическим особенностям определенного вида животных; содержать вещества, благоприятно влияющие на пищеварение; быть разнообразными по ассортименту кормов и достаточными по объему. В рацион целесообразно включать корма по возможности дешевые и производимые в основном в хозяйстве.

3. Зеленые и грубые корма.Сочные корма.

К зеленым кормам относятся травы естественных и культурных сенокосов и пастбищ. Молодая трава, несмотря на большое содержание воды (70...80 %), характеризуется значительной питательностью. По энергетической питательности и содержанию протеина в сухом веществе зеленая трава приближается к концентрированным кормам, а протеин ее отличается высокой биологической ценностью.

Зеленые корма содержат в большом количестве почти все необходимые для организма животного витамины и минеральные вещества.

Зеленый корм - основной источник корма в пастбищный период. В кормовом рационе животных он занимают 26 % и более.

Состав зеленых кормов в зависимости от вида и фазы вегетации растений, %: воды 60...80, протеина 20...25, клетчатки 10... 18, жира 4…5, безазотистых экстрактивных веществ 35...50, минеральных веществ 9…11 в пересчете на сухое вещество. Зеленая трава по стоимости кормовой единицы дешевле других кормов.

Сено — важнейший корм и один из главных источников протеина, минеральных веществ и витаминов для крупного рогатого скота, овец, лошадей в зимний период. Сено получают естественным или искусственным высушиванием трав до влажности 14...17 %. В 1 кг сена I класса содержится 0,45...0,55 корм. ед., 65...80 г переваримого протеина, не менее 30 мг каротина.

Оптимальные сроки скашивания злаковых трав на сено — начало колошения, бобовых — бутонизация, начало цветения. В этот период растения имеют большую облиственность и содержат максимальное количество питательных веществ и мало клетчатки.

Чтобы получить высокопитательное сено, уборку трав по каждому типу сенокосов следует начинать в оптимальные сроки и заканчивать через 8...10 дней. Даже если сушка сена происходит при благоприятных погодных условиях, общие потери питательных веществ составляют 20...30 %, а при неблагоприятных достигают 40...50 % исходного содержания их в траве.

Существует несколько способов сушки трав на сено:

1. заготовка рассыпного сена.

2. заготовка измельченного сена.

3. заготовка прессованного сена.

4. досушка трав методом активного вентилирования.

4. Сочные корма.

К основным сочным кормам относятся: силос, сенаж и корнеклубнеплоды.

Силос - основной вид корма в зимних рационах для крупного рогатого скота и овец. преимущества силоса - небольшие потери питательных веществ при его заготовке – 15…20 % (для сравнения: у сена - 30 %) и возможность получения его в любую погоду.

Сущность силосования заключается в том, что изоляция корма от доступа воздуха прекращает развитие всех аэробных бактерий и плесневых грибков, а образующаяся в результате жизнедеятельности молочнокислых бактерий молочная кислота, подкисляя корм, подавляет анаэробные гнилостные, маслянокислые и другие процессы.

Условия силосования. Для получения силоса высокого качества необходимо соблюдать ряд условий. Прежде всего уборку зеленой массы надо проводить в оптимальные сроки. Кукурузу следует скашивать в конце фазы молочной спелости зерна и в фазе восковой спелости, викогорохово-овсяные смеси — в фазе восковой спелости зерна в первых двух нижних ярусах бобов, подсолнечник — в период от начала до 50 %-ного цветения корзинок, многолетние злаковые травы — в фазе колошения. Скашивание трав в поздние фазы вегетации отрицательно сказывается на качестве силоса.

Влажность силосуемой массы должна быть оптимальной. Для силосования растений большинства видов оптимальной влажностью считается 65...75 %. Силосование кормов повышенной влажности (75...80 %) сопровождается большими потерями питательных веществ с вытекающим соком.

Измельчение силосуемой массы существенно влияет на качество корма, так как оно способствует выделению клеточного сока, который содержит сахара и питательные вещества, необходимые для нормальной жизнедеятельности молочнокислых бактерий. Основная силосуемая масса должна быть измельчена на частицы размером 2...4 см, а зеленая масса с высокой влажностью — 5...10 см (не более).

Сенаж — это измельченный и законсервированный в герметических башнях или траншеях корм из трав, скошенных и провяленных до влажности 45…55 %.

При заготовке сенажа консервация корма обусловливается физиологической сухостью растений, характеризующейся отсутствием в них влаги, необходимой для жизнедеятельности большинства бактерий. Вследствие этого в сенаже образуется значительно меньше органических кислот, чем в силосе, и сохраняется большее количество сахара.

Преимущества сенажа перед сеном и силосом следующие. Потери питательных веществ при его заготовке составляют 6...10 %. Кроме того, полностью сохраняются цветы и листья, которые содержат большое количество ценных питательных веществ. При использовании сенажа значительно облегчается механизация заготовки и раздачи кормов. По вкусовым и питательным свойствам сенаж ближе к зеленой массе, чем силос, и скот поедает его с большей охотой. Сенаж — пресный корм, рН 4,8...5,5. Благодаря относительно низкой влажности он не замерзает в зимнее время.

Чтобы получить высокопитательный сенаж, травы рекомендуется скащивать в более ранние фазы вегетации, чем при заготовке сена: бобовые — в начале бутонизации, злаковые — в период выхода в трубку, в начале колошения. Уборку трав следует заканчивать до начала цветения.

Сенаж приготовляют следующим образом. Травы скашивают и одновременно плющат (бобовые и бобово-злаковые травосмеси), провяливают, подбирают из валков с измельчением зеленой массы, грузят в транспортные средства, перевозят к башне или траншее, загружают, уплотняют и герметически закрывают. В прокосах траву оставляют при хорошей погоде не более чем на 4 ч. Обычно для провяливания зеленой массы до влажности 45...55 % при хорошей погоде требуется 6...7 ч, при пасмурной погоде без осадков — около суток. Корнеклубнеплоды делят на корнеплоды и клубнеплоды. К пер¬вым относятся: кормовая, сахарная и полусахарная свекла, турнепс, морковь,брюква; ко вторым — картофель, земляная груша (топи¬намбур). Корнеклубнеплоды входят в группу сочных кормов. В них содержится много воды (70...90 %), мало протеина (1...2 %), около 1 % клетчатки и почти нет жира.

В сухом веществе корнеклубнеплодов преобладают легкопереваримые углеводы (крахмал и сахар). Энергетическая питательность 1 кг сухого вещества корнеклубнеплодов и 1 кг концентратов при¬близительно одинакова.

Из всех видов используемых в нашей стране кормовых корне¬плодов наибольшая доля приходится на кормовую свеклу. В ней со¬держится в среднем 12 % сухого вещества (пределы изменения 7...25 %). Кормовая свекла — один из основных углеводистых кор¬мов в рационах крупного рогатого скота, овец и частично свиней.

4. Концентрированные корма. Корма животного происхождения.

Группа концентрированных кормов представлена в основном зерновыми кормами. Они обладают высокой питательностью (1…1,34 корм. ед. в 1 кг корма).

Зерновые корма делят на 2 группы:

1. богатые углеводами (овес, ячмень, рожь, кукуруза).

2. богатые протеином (бобовые культуры – горох, люпин, вика, соя).

Соя содержит до 30 … 45 % протеина и поэтому считается наиболее высокопитательным кормом.

Корма животного происхождения.

К кормам животного происхождения относятся молочные, мясные и рыбные корма, которые характеризуются высоким содержанием протеина и витаминов группы В.

Заменитель цельного молока (ЗЦМ) представляет собой смесь высо¬кокачественных продуктов — сухого и свежего обезжиренного моло¬ка, сухой молочной сыворотки, животных и кулинарных жиров, вита¬минных, минеральных и вкусовых добавок. Состав ЗЦМ: 80 % сухого обезжиренного молока, 15 % растительной саломассы (гидрогенизированный растительный жир) и 5 % фосфатидного концентрата.

Рыбная мука — один из лучших белковых кормов, содержащий до 60 % протеина. Этот продукт получают из пищевой рыбы и рыб¬ных отходов. Рыбную муку скармливают молодняку сельскохозяй¬ственных животных, свиньям и птице, используют для приготовле-ния комбикормов, в качестве добавок к рационам, балансирующих их по белку и минеральным веществам.

Мясную и мясо-костную муку производят из туш и внутренних органов животных, непригодных для питания человека, и используют для приготовления кормов. Содержание протеина 30...60 %.

Кормовые дрожжи — ценный белково-витаминный корм, отлич¬ный компонент комбикорма. Кормовые дрожжи выпускают пред¬приятия мясоперерабатывающей и сульфатно-целлюлозной про¬мышленности, а также спиртовые заводы из отходов в виде сухого продукта (8...10 % влаги).

Пищевые отходы (остатки предприятий общественного питания и домашней кухни). В среднем 5...6 кг отходов соответствуют 1 корм. ед. Пищевые отходы (в смеси с другими кормами) следует максимально использовать для откор¬ма свиней в сельскохозяйственных предприятиях, расположенных вокруг крупных городов и промышленных центров. Перед скарм¬ливанием пищевые отходы обеззараживают, т. е. пропаривают, и освобождают от посторонних предметов.

5. Минеральные подкормки и витаминные препараты. Комбинированные и кормовые добавки

Минеральные подкормки. К ним относятся поваренная соль, ра¬кушки, костная мука, кормовой фосфат, известняки, сапропель (озерный ил), фосфорно-кальциевые подкормки, трикальцийфосфат, преципитат кормовой и др. Промышленность выпускает спе-циальные брикеты, состоящие в основном из поваренной соли с до¬бавкой необходимых микроэлементов.

Витаминные препараты. Для удовлетворения потребностей жи¬вотных в витаминах в состав комбикормов вводят концентраты витамина А и каротина. Рыбий жир получают из печени трески, добав¬ляя концентраты витаминов А и D. Кормовые дрожжи, содержащие витамины D2 и группы В, вырабатывают при облучении ультрафио¬летовыми лучами дрожжевой суспензии.

Комбинированные и кормовые добавки.

Комбикорм представляет собой сложную однородную смесь кормовых средств (зерно, отруби, кор¬ма животного происхождения, минеральные добавки и др.). Сме¬шивание их и введение в рацион биологически полноценных премиксов и добавок позволяет повысить эффективность использова¬ния естественных кормов.

Комбикорма подразделяют на:

– полноценные (полнорационные);

– комбикорма – концентраты;

– балансирующие кормовые добавки (БВД);

– премиксы.

Балансирующие кормовые добавки (БВД, БМВД, карбамидный концентрат и др.) представляют собой однородные смеси измельченных до нужной степени высокобелковых кормо¬вых средств и микродобавок. Их используют главным образом для приготовления комбикормов на основе зернофуража. БВД и БМВД вводят в состав зерновой смеси в количестве 10...30 % ее массы.

Премиксы — смеси измельченных до нужной степени круп¬ности различных веществ (минеральных кормов, аминокислот ви¬таминов,антибиотиков и др.) и наполнителя, используемые для обогащения комбикормов и белково-витаминных добавок.

Тема 3.3.Технология производства молока и говядины.

ПЛАН:

1. Народнохозяйственное значение скотоводства.

2. Основные породы скота их характеристика

3. Технология производства молока.

4. Технология производства говядины.

5. Системы и способы содержания скота.

1. Народнохозяйственное значение скотоводства.

Скотоводство - одна из наиболее важных отраслей животноводства, так как от крупного рогатого скота получают такие ценные продукты питания, как молоко и мясо, а также сырье для легкой промышленности. Шкура скота, являясь лучшим сырьем для кожевенно-обувной промышленности, по количеству и качеству занимает первое место среди шкур сельскохозяйственных животных других видов. Получаемые после убоя крупного рогатого скота побочные продукты используют для изготовления пуговиц, расчесок и других товаров, кишки реализуют в колбасном производстве, из крови вырабатывают кровяную муку, богатую белком, из костей - костную муку.

Мясо крупного рогатого скота имеет важное значение в питании населения. В мясном балансе страны доля говядины и телятины составляет более 40 %. От крупного рогатого скота земледелие получает навоз - ценное удобрение, без которого невозможно достичь высоких урожаев.

Крупный рогатый скот (к. р.с.) относительно неприхотлив, он может переваривать большое количество дешевого грубого корма и превращать его в ценнейшие продукты питания – мясо и молоко. Его можно разводить в различных климатических условиях.

Различают молочную и мясную продуктивности крупного рогатого скота.

Молочная продуктивность — это количество молока, которое корова дает за определенный промежуток времени. Период, в течение которого корова дает молоко, называется лактацией. У коров нормальный лактационный период составляет 300...305 дней. Графическое изображение хода лактации называется лактационной кривой, для которой характерны нарастание интенсивности секреции молока в начале лактации, достижение максимума на 2...3-м месяце, последующее снижение и постепенное сокращение секреции.

При определении молочной продуктивности учитывают не только качество, но и состав молока. В молоке содержится в среднем, %:

- жира 3,7;

- белка 3,3;

- сахара 4,9;

- минеральных веществ 0,7;

- воды 87,4.

Молочная продуктивность коров колеблется в широких пределах и зависит от многих факторов, важнейшее значение из которых имеют наследственность, условия содержания и кормления.

На молочную продуктивность влияют возраст коровы, возраст первого осеменения, сервис-период и сухостойный период. Как правило, до 5...6-й лактации удои коров повышаются, затем в течение нескольких лет поддерживаются на одном уровне, а примерно с 8...9-й лактации резко снижаются.

Мясная продуктивность — это количество мяса, которое можно получить от одного животного. Мясную продуктивность коров можно оценивать по таким показателям, как убойная масса и убойный выход. Убойная масса - это масса туши без шкуры, головы, внутренних органов (за исключением нутряного жира) и ног, отрубленных по запястные и скакательные суставы. Отношений убойной массы к предубойной, выраженное в процентах, называется убойным выходом. Например при убое бычка живой массой 450 кг его убойная масса составила 207 кг. Следовательно, убойный выход будет (207/450)∙100 = 46 %. По этим показателям оценивают мясную продуктивность не только крупного рогатого скота, но и других сельскохозяйственных животных.

Ценность мяса определяется в основном содержанием в нем полноценного белка и жира. В говядине содержится в среднем 17…21 % белка и до 23 % жира; энергетическая ценность говядины в зависимости от упитанности животного составляет 5…12,6 МДж (1200…3000 ккал). Уровень мясной продуктивности зависит в первую очередь от породных особенностей, массы животного и степени его откорма, а качество мяса - от породных особенностей, пола, возраста животного и его упитанности.

По данным Ставропольского краевого комитета государственной статистики на начало 2003 года поголовье к. р.с. в крае составило 424,3 тыс. голов (в том числе коров 204,5 тыс. голов), что на 11 % меньше чем на начало 2002 года.

Производство мяса к. р.с. составило 199,5 тыс. тонн (возросло на 1,3 %), молока – 543,4 тыс. тонн.

На долю хозяйств индивидуального сектора (население и фермеры) приходится производство 71,5 % - мяса и 68,7 % - молока.

2. Основные породы скота.

Все породы крупного рогатого скота делят на молочные, комбинированные (мясомолочные, молочно-мясные) и мясные. При районировании породы учитывают физиологические и хозяйственно полезные признаки, которые должны соответствовать климатическим, экономическим и другим особенностям данной зоны.

Вблизи крупных городов и промышленных центров целесообразно разводить скот молочных или мясомолочных пород, в районах маслоделия - породы, дающие молоко с высоким содержанием жира, в юго-восточной части России при наличии больших площадей естественных угодий — скот мясного направления.

Молочные породы. Для коров молочных пород характерны высокая молочная продуктивность и небольшие затраты кормов на производство 1 кг молока.

Таблица 4.1. – Характеристики основных пород скота.

|

Вид к. р.с. |

Порода |

П о к а з а т е л и |

|

|

|

Живая масса, кг. |

Средний годовой удой, кг. |

Убойный выход, % |

|

|

|

1. Молочные |

1.1. Голландская |

550…650 |

4500…5000 |

- |

|

1.2. Голштино- фризская |

670…700 |

5000…6000 |

- |

|

|

1.3. Черно-пестрая |

500…650 |

4000…5000 |

- |

|

|

1.4. Холмогорская |

500…550 |

3600…4400 |

- |

|

|

1.5. Красная степная |

450…500 |

3000…3500 |

- |

|

|

2. Мясомолочные |

2.1. Симментальская |

600…700 |

3500…4400 |

- |

|

2.2. Швицкая |

500…550 |

3500…4500 |

- |

|

|

3. Мясные |

3.1. Казахская |

коров 450…570 быков 800…1000 |

- |

64 |

|

3.2. Герефордская |

коров 550…650 быков 700…800 |

- |

65 |

|

3. Технология производства молока.

Интенсивные технологии производства молока предусматривают:

- ускоренное повышение генетического потенциала разводимых пород скота на основе использования голштинской и других специализированных молочных пород, пригодных к интенсивной технологии;

- использование быков-улучшителей;

- интенсивное выращивание ремонтных телок и формирование животных молочного типа;

|

- расширенный ремонт стада первотелками, оцененными по собственной высокой продуктивности; |

- сбалансированное кормление коров и ремонтного молодняка с максимальным использованием грубых и сочных кормов;

- использование высокопродуктивных культурных пастбищ;

- применение на фермах прогрессивных способов содержания, комплексной механизации и рациональных технологических решений;

- выполнение комплекса ветеринарно-профилактических мероприятий, обеспечивающих высокий уровень здоровья животных;

- внедрение эффективных форм организации и оплаты труда;

- соблюдение технологической дисциплины, направленной на своевременное и качественное осуществление всех производственных процессов.

Основа интенсивной технологии — поточно-цеховая система производства молока и воспроизводство стада. Она предусматривает определенный порядок содержания, кормления животных и выполнения зооветеринарных мероприятий на ферме с учетом физиологического состояния и продуктивности скота.

|

|

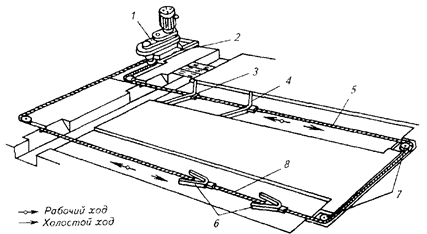

Схема поточно-цеховой системы показана на

рисунке 4.4.

Рис.4.4. Схема движения животных при поточно-цеховой системе производства молока.

j - цех производства молока (≈ 50 … 55 % поголовья);

k - цех сухостойных коров (≈ 14 %);

l - цех отела (≈ 11 %);

m - цех раздоя и осеменения (≈ 20 … 25 %).

Первичная обработка молока осуществляется с целью сохранения его качественных показателей.

Показатели качества:

- кислотность, 0Т от – 16 …18;

- бактериальная загрязненность, млн. бакт./см3 - до 0,5;

- механическая загрязненность, группа чистоты - 1;

- плотность, град. ареом. - 29,5.

4. Технология производства говядины.

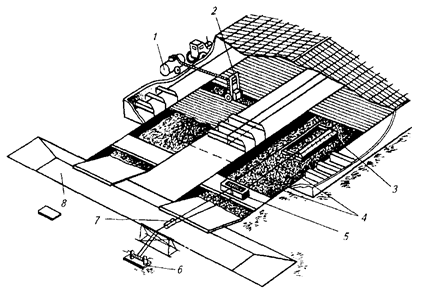

Промышленный способ производства говядины основан на поточности производства. Ритм потока составляет 360 голов через каждые 13 дней (Рис.4.6.).

Рис.4.6. Схема поточной технологии производства говядины:

1; 2; 3 - соответственно, первый, второй и третий периоды откорма.

Выращивание, откорм и нагул скота.

На площадках. Преимущества откорма скота на площадках - низкие производственные затраты, короткие сроки строительства площадок, высокие уровни механизации производственных процессов и производительности труда. Практика показала, что наиболее оптимальными являются площадки вместимостью 1600голов.

На выгульных дворах без твердого покрытия необходимо создавать возвышенные участки в виде курганов. Высота курганов в центре должна быть 2....3 м, длина склона - 15...20 м, угол наклона - 7...8°. Возвышения формируют в виде пирамиды, чтобы животным было легко заходить на него для отдыха. До наступления ненастной погоды на возвышениях периодически настилают подстилку. Навоз с возвышений 2 раза в год вывозят в поле. Каждый загон площадки со стороны господствующих ветров огораживают деревянным забором высотой 3...3,5 м. С целью предотвращения снегозаносов со стороны господствующих ветров площадки должны быть огорожены изгородью на расстоянии 40...50 м от центра.

В целях обеспечения ритмичности производства говядины поступление молодняка крупного рогатого скота на площадку должно быть равномерным, что позволяет комплектовать однородные технологические группы животных. При комплектовании групп разница в живой массе между животными в одном загоне должна быть не более 25 кг, что важно для организации правильного дифференцированного кормления.

На откорм ставят молодняк массой 200...250 кг и взрослых выбракованных животных. В первый день скоту дают сено и воду, а со второго дня его постепенно переводят на основной рацион. Весь цикл откорма молодняка делят на три периода: первый - выращивание до живой массы 300...310 кг (возраст 11...13 мес.); второй - до 360...365; третий (заключительный откорм) - до 420...440 кг и более. Корм раздают мобильными кормораздатчиками.

Возле загонов устраивают ветеринарный пункт, склад кормов, котельную и другие вспомогательные помещения.

На пастбищах. Откорм скота на пастбищах называется нагулом. Свободное движение при пастбищном содержании животных, обилие света и тепла, чистый воздух и прочие условия исключительно благоприятно влияют на организм животных.

Нагул проводят в хозяйствах, имеющих естественные или культурные пастбища. С целью успешного проведения нагула необходимо сформировать гурты скота по возрасту, живой массе и упитанности.

На пастбище скот необходимо выгонять, когда почва достаточно подсохнет, а травостой достигнет 10...12 см. Это необходимо для сохранения продуктивности пастбищ на всех периодах нагула.

Широко применяют загонную и порционную пастьбу. При загонной пастьбе требуемая для гурта площадь пастбища уменьшается на 15...20 %, а приросты скота увеличиваются на 25...30 % по сравнению с бессистемной пастьбой. Площадь загонов устанавливают с таким расчетом, чтобы в каждом из них травостой был использован за 4...6 дней, а на долголетних и сеяных пастбищах за 2...3 дня.

Территория площадки, как правило, имеет прямоугольную форму и со всех сторон ограничена помещениями легкого типа, в которых формируют глубокую подстилку или оборудуют боксы длиной 1,7…1,8 м и шириной 0,8…0,9 м.

5. Системы и способы содержания скота.

В скотоводстве применяются две системы содержания к. р.с.: привязная и беспривязная.

При беспривязной системе существуют следующие способы содержания крупного рогатого скота:

1. свободновыгульный на глубокой подстилке.

2. беспривязно-боксовый.

3. комбинированный.

Привязное содержание. Эта система наиболее распространена в нашей стране. Главное ее преимущество - обеспечение хороших условий для индивидуального нормированного кормления и раздоя животных, что способствует повышению их продуктивности.

При этой системе каждая корова находится на привязи в стойле с отдельной кормушкой и автопоилкой. Животных кормят в стойлах или доильном зале. Корма раздают с помощью транспортера или мобильных кормораздатчиков. Над стойлом каждого животного висит табличка, где указаны номер коровы, кличка, возраст и продуктивность за последнюю лактацию (рис.4.7.).

В случае привязного содержания коров необходимо выпускать на выгульные площадки или организовать активный моцион на прогонных дорожках.

Эта система содержания широко распространена в племенных хозяйствах, где необходимо обеспечивать индивидуальное нормированное кормление, раздой коров и тщательный уход за племенными животными.

Привязная система содержания имеет и ряд недостатков. В течение всего стойлового периода коровы большую часть времени проводят без движения в помещении. Строительство помещений для привязного содержания обходится весьма дорого, так как на устройство стойл, кормушек, поилок и другого оборудования расходуется много средств и материалов. При привязном содержании велики затраты труда, связанные с доением, раздачей кормов, уборкой навоза, отвязыванием и привязыванием животных. Поэтому в хозяйствах часто коров содержат на привязи, а доят в доильном зале с помощью установок типа «Тандем», «Елочка». Летом коров содержат на выгульно-кормовых площадках беспривязно, что позволяет сократить затраты труда на 18...20 %.

Беспривязное содержание. В этом случае животных содержат группами, организовывая перемещение их в помещениях и на выгульных площадках. Преимущества беспривязной системы - благотворное влияние на физиологическое состояние и воспроизводительные способности животных; снижение заболеваний пищеварительных органов и половой системы, уменьшение стоимости строительства ферм; снижение затрат труда на выполнение разных технологических процессов; улучшение зоогигиенических условий для животных (рис.4.8.).

Однако при этом способе на 15...20 % увеличивается расход кормов. Кроме того, для нормального отдыха животные нуждаются в большом количестве подстилки.

Беспривязное содержание дает хорошие результаты лишь при высоком уровне зоотехнической и селекционно-племенной работы, полноценном и сбалансированном кормлении животных и наличии высококвалифицированных кадров животноводов.

Способы содержания к. р.с.

Стойлово-пастбищный способ содержания коров применяют в хозяйствах, имеющих поблизости от фермы долголетние культурные пастбища. Животных в зимний и прохладный периоды содержат в помещениях, а в летнее время - на пастбищах. При хорошем состоянии травостоя на 1 га пастбища содержат не более трех коров.

Этот способ содержания наиболее распространен в небольших хозяйствах с фермами на 200...400 коров, но может быть успешно реализован и на комплексах при использовании долголетних культурных пастбищ. Его применяют в мясном и молочном скотоводстве.

Стойлово-лагерный способ содержания применяют в молочном и мясном скотоводстве при удаленности пастбищ от комплексов. В этом случае на пастбищах организуют летние лагеря, где животных подкармливают, доят. Этот способ целесообразно применять в хозяйствах, где расстояние между фермой и пастбищем составляет около 2 км.

При круглогодовом стойловом способе содержания животные круглый год находятся на комплексах, куда доставляют корма. В период вегетации растений используют корма зеленого конвейера. Такой способ содержания применяют при высокой концентрации животных на комплексах по производству молока и говядины, где нет возможности создать культурные пастбища.

Содержание новорожденных телят в профилактории. На молочной ферме строят профилакторий на 4...5 секций, каждая из которых рассчитана на 20 телят. Телят от отела до возраста 25 дней содержат в индивидуальных клетках, приподнятых от пола на 40...45 см. Над клетками размещают установки инфракрасного и ультрафиолетового излучения типа ИКУФ, «Луч», «Эрико». Для профилактики заболеваний телят и проведения очистки, дезинфекции секций используют принцип «свободно - занято».

В профилактории новорожденных телят в течение 6...7 дней кормят только материнским молозивом, а потом молоком от здоровых коров не менее 3 раз в сутки. С целью обеспечения иммунитета новорожденному теленку необходимо выпоить в течение 8...12 ч не менее 3,5...5 л материнского молозива. По составу молозиво является незаменимым кормом для новорожденных телят в первые дни жизни. В нем содержится в 2 раза больше сухих веществ, в 4 раза - белков (альбумина и глобулина), в 1,5 раза - минеральных веществ. Молозиво богато витаминами, гормонами и антителами, которые предохраняют теленка от различных заболеваний. В возрасте 7...10 дней телят приучают к сену и концентратам.

В родильном отделении и профилактории поддерживают температуру воздуха 15...18 °С, относительную влажность не более 75 %.

Тема 3.4.Механизация первичной обработки и переработки молока.

ПЛАН

1. Технологические схемы первичной обработки молока.

2. Очистка молока. Охлаждение молока

3. Пастеризация и гомогенизация молока. Новые методики обработки молока

4. Классификация, основы расчета и особенности электропривода молочных сепараторов

5. Производство сливочного масла, творога, сыра.

6. Оборудование для производства сливочного масла и приготовления кисломолочных продуктов.

1. Технологические схемы первичной обработки молока.

Молоко является ценным продуктом питания для всего живого. Его составные части усваиваются организмом на 95–98 %. В связи с этим молоко является прекрасной, благоприятной средой для развития всевозможных микроорганизмов, а следовательно является продуктом скоропортящимся. Поэтому качество молока зависит от своевременности его обработки.

Так свежее молоко не может храниться свыше 2-х часов без обработки.

При t = 24 0C молоко можно хранить 12 часов, а при t =4-5 0С до 24 часов.

Качество молока определяется ГОСТом «Молоко коровье. Требования при закупках.». Сюда относится жирность (%), кислотность (0Т), механическая загрязненность (группа чистоты), бактериальная обсемененность (млн. бакт/см3) и плотность (град. ареометра).

Для Ставропольского края за базисное молоко принято молоко с показателями:

Ж – 3,7 %; кислотность – 17 0Т; бактериальная обсемененность – 0,5 млн. бакт/см3; механическая загрязненность – 1 группа; плотность – 29,5град. ареометра.

В настоящее время в нашем крае в среднем сдается 60 – 65 % молока 1 –м сортом, а некоторые хозяйства сдают всего 20 % первосортного молока. В результате производители несут значительный материальный ущерб.

Основные причины: несоблюдение технологии первичной обработки молока; недостаток молочного оборудования для ферм малых размеров.

К первичной обработке относят:

1. очистку – для удаления механических примесей.

2. охлаждение – для замедления жизнедеятельности микроорганизмов, вызывающих порчу и скисание молока.

3. пастеризацию – для обеззараживания молока за счет уничтожения микроорганизмов.

Технологические схемы первичной обработки молока:

1. очистка → охлаждение (наиболее простейшая и распространенная).

2. очистка → пастеризация → охлаждение (при отправке молока непосредственно в торговую сеть для продажи на розлив или в случае неблагоприятной эпидемиологической обстановки на ферме).

3. очистка → нормализация (для получения молока определенной жирности) → пастеризация → охлаждение → расфасовка в пакеты (для непосредственной реализации).

Для обработки молока на каждой ферме оборудуют прифермскую молочную. Размер, планировка и оборудование прифермской молочной зависят от многих факторов: количества молока, подлежащего обработке, способа доения, количества коровников, применяемого оборудования и т. д.

На крупных фермах целесообразно иметь центральные прифермские молочные.

При проектировании и строительстве молочных необходимо соблюдать следующие основные правила:

1. Нельзя строить их возле источников загрязнения (навозохранилищ, кормохранилищ, выгульных площадок и т. д).

2. Отделение для приемки и хранения молока необходимо размещать в помещениях, в которые не проникают солнечные лучи.

3. Полы должны быть влагонепроницаемыми, прочными и удобными для ухода.

4. Молочная должна быть оборудована приточно-вытяжной вентиляцией.

5. Должно быть предусмотрено снабжение холодной и горячей водой, паром.

При производстве цельного молока наилучших результатов достигают, когда в коровниках создана единая поточная линия получения и обработки молока.

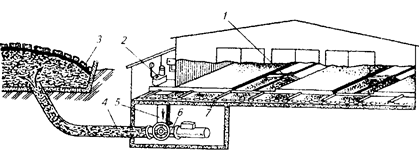

В этом случае поток осуществляется по следующей схеме:

доение – очистка – охлаждение до 10 0С – прием – учет – хранение – выдача (Рис.21.1,а).

|

|

|

|

|

|

|

Рис.21.1. Схемы поточно-технологических линий доения и обработки молока. |

Если молоко поступает в молочную из нескольких коровников, то схема такова (Рис.21.1,б):

доение – Транспортировка – прием – учет – очистка – Пастеризация – охлаждение до 10 0С – хранение – выдача.

При производстве питьевого молока (то есть при переработке цельного молока в питьевое) распространена следующая схема (Рис.21.1,в):

Доение – Прием – сортирование – очистка – нормализация до заданной жирности – пастеризация – охлаждение – разлив – Упаковка – Выдача.

2. Очистка молока. Охлаждение молока

Очистка молока.

Удаление из молока механических примесей (пыли, частиц корма, подстилки т. д.) сразу после выдаивания – важный фактор в повышении его санитарного качества.

В настоящее время различают 2 способа очистки молока от механических примесей:

1. фильтрация.

2. очистка центробежными молокоочистителями.

Фильтрация – наиболее распространенный способ очистки молока. Сущность его заключается в продавливании молока через фильтрующий элемент, размеры ячеек (пор) которого меньше размера механических включений. Твердые частицы проникают в капилляры фильтра и задерживаются в них. В результате этого живое сечение фильтра уменьшается и сопротивление в капиллярах, по которым движется жидкость, растет.

Условие фильтрации:

Qф=![]() ,

,

где Qф – пропускная способность фильтра;

![]() - подача насоса;

- подача насоса;

F - площадь «живого» сечения фильтра;

V - скорость движения молока через фильтр.

По мере загрязнения фильтра, величина F – уменьшается, следствием чего является пропорциональное увеличение скорости V, что приводит к возрастанию механических нагрузок на частицы загрязнений, их размыванию и попаданию в молоко.

Поэтому работа фильтра крайне ограничена во времени.

В качестве фильтрующих элементов используют вату, марлю, фланель, металлическую сетку и синтетические материалы (лавсан – обеспечивает более высокое качество очистки и высокую скорость фильтрования).

По принципу действия различают открытые и закрытые фильтры.

|

|

|

|

|

а) |

б) |

|

|

Рис.21.2. Схемы фильтров: а – открытого типа (самотечного); б – закрытого типа (напорного). |

На рисунке 21.3. показана схема самоочищающегося молочного фильтра.

|

|

|

Рис.21.3. Фильтр молочный самоочищающийся ФМС: 1 - ворона; 2 – трубопровод подводящий; 3 - преобразователь; 4 - обтекатель; 5 - крышка; 6 - фиксатор; 7 – обруч натягивающий; 8 – фильтрующий элемент; 9 - дно; 10 – трубопровод отводящий |

Открытые фильтры имеют низкую производительность и быстро засоряются.

Закрытые фильтры работают под давлениемПа; производительность их значительно выше, чем открытых.

По конструкции закрытые фильтры делятся на пластинчатые, дисковые и цилиндрические.

Количество продукта, которое можно пропустить через фильтр в течение одного рабочего цикла (дм3), определяется по формуле:

![]()

где q – нагрузка на 1м2 фильтра в течение цикла работы, дм3/м2;

F – поверхность фильтра, 1м2.

пропускная способность фильтра равна:

,

,

где ТЦ – длительность 1 цикла работы фильтра, с.

Цикл работы фильтра:

![]() ,

,

где ![]() - длительность

подготовки фильтра к работе, с;

- длительность

подготовки фильтра к работе, с;

![]() - длительность фильтрации, с;

- длительность фильтрации, с;

![]() - длительность промывки осадка, с.

- длительность промывки осадка, с.

Необходимо отметить, что фильтрация, как способ очистки молока, с применением даже современных фильтрующих элементов, не обеспечивает полной и достаточно качественной очистки молока. Происходит это вследствие размывания отфильтрованных загрязнений потоком молока до мельчайших частиц, которые проходят через поры фильтра.

Очистка молока центробежным путем – более совершенный способ. Достигается он за счет применения центрифуг или сепараторов. Основан на отделении механических включений за счет центробежных сил.

Важное преимущество этого способа заключается в очистке молока от спорообразующих бактерий, которые не гибнут даже после его пастеризации.

Установлено, что при очистке молока центробежным путем (при частоте вращения барабана n=8000 об/мин) бактериальная обсемененность его уменьшается в 1,5 раза.

Эффективность очистки возрастает с увеличением частоты вращения барабана, и при использовании ультрацентрифуг при n=14000 об/мин – степень очистки составляет 85 %, при n=25-30 тыс. об/мин она достигает 99%.

Однако время работы центробежного молокоочистителя также является ограниченным. Здесь имеет место закономерность, изображенная на рисунке 21.4.):

|

|

|

Рис.21.4. Изменение бактериальной обсемененности молока за время работы сепаратора-очистителя. |

Время непрерывной работы сепаратора – молокоочистителя будет зависеть от его конструкции и загрязненности исходного молока. Для непрерывных поточно-технологических линий выпускаются сепараторы-молокоочистители с самоочищающимся барабаном.

Охлаждение молока.

Одним из факторов, определяющих жизнедеятельность микробов, является температура. Холод не убивает бактерии, но временно прекращает их рост и размножение.

Чем ниже температура молока, тем дольше сохраняются его первоначальные свойства. При t = +1÷+5 0С молоко сохраняется в течение 2-х суток; а при t = -25 0С – 3 месяца. Низкая температура способствует лучшему сохранению основных витаминов молока.

Экономически не безразлично, до какой температуры следует охлаждать молоко. Так, если молоко с места производства отправляется на молочный завод после каждого доения коров, то не целесообразно его охлаждать до низких температур. Охлажденным считается молоко, имеющее температуру в момент сдачи не более 10 0С.

В качестве источников холода для охлаждения молока можно использовать естественные источники (холодную воду, снег, лед) и искусственный холод.

Количество льда которое не обходимо для охлаждения 1 т молока с 30 до 10 0С составляет 1,2 м3.

Способы охлаждения молока.

1. Охлаждение молока во флягах (Рис.21.5,а) – наиболее простой и доступный способ. Охлаждать молоко во флягах можно используя лед, холодную воду, а также холодильные машины.

Недостатки: высокая трудоемкость, низкий коэффициент теплопередачи, большой расход воды.

2. Охлаждение молока в оросительных охладителях (Рис.21.5,б).

Оросительные охладители молока – наиболее простые устройства. При кратности расхода воды 2,5 - 3 они обеспечивают охлаждение молока на 3-40 выше температуры хладоносителя. Выпускают оросительные охладители ООД–1000(1000 л/ч); ООД–2000(2000 л/ч); ООМ–1000А; ДФ.04.000А (для охлаждения молока на доильных установках с центральным молокоприводом).

|

|

|

|

|

|

а) |

б) |

в) |

г) |

|

Рис.21.5. Способы охлаждения молока: а – во флягах; б – в оросительных охладителях; в – в пластинчатых охладителях; г – в резервуарах. |

3. Охлаждение молока в пластинчатых охладителях (Рис.21.5,в).

Это наиболее совершенный тип охладителей молока, обеспечивающий высокую теплопередачу и производительность. Такие охладители пригодны при любом способе доения коров. Они обеспечивают охлаждение молока в замкнутом потоке без соприкосновения с окружающим воздухом.

4. Охлаждение молока в резервуарах (Рис.21.5,г).

Этот способ можно применять при любом способе доения коров: ручном; в переносные ведра; в центральный молокопровод. Резервуарный способ охлаждения молока позволяет организовать транспортировку его с ферм (горных пастбищ) по кольцевым маршрутам один раз в день.

Для этой цели выпускают танки-охладители и резервуары-охладители емкостью от 200 до 2500 кг.

По способу охлаждения ванны и танки делятся на два типа: охлаждение хладоносителем (водой, рассолом) и охлаждаемые непосредственным испарением хладщгента (фреона).

Выпускают молочные танки ТОВ–1; ТО–2; ТОМ–2А; молочные резервуары РПО–1,6 (2,5); РНО–1,6 (2,5); МКА–2000А.

5. Охлаждение молока при транспортировании его по трубам.

Охлаждение осуществляется за счет теплообмена молока с грунтом через стенку трубопровода.

оптимальная глубина прокладки молокопровода должна составлять 0,7-1,0 м.

|

|

|

Рис.21.6. Изменение температуры молока по длине трубопровода. |

Температура грунта в летние месяцы на глубине 0,7–1,0 м остается практически постоянной и находится в пределах от 10–12 0С.

Наиболее эффективное охлаждение молока происходит

на длине ![]() (рис.21.6.). На последующих участках

температура транспортируемого молока приближается к температуре среды и

становится практически постоянной.

(рис.21.6.). На последующих участках

температура транспортируемого молока приближается к температуре среды и

становится практически постоянной.

Высокая эффективность использования молокпроводного транспорта подтверждается опытом эксплуатации горных молокопроводов, как за рубежом, так и в нашей стране.

Охладители молока и их классификация.

Основные требования, предъявляемые к охладителям молока:

1. Универсальность в отношении возможности охлаждения жидких молочных продуктов с различными физико-механическими свойствами.

2. Не допускать бактериального загрязнения молока.

3. Не допускать испарения продукта во время охлаждения.

4. Быть удобными для проведения чистки, мойки и дезинфекции.

Существующие охладители могут работать отдельно или входить в состав комбинированных охладительно-пастеризационных или очистительно-охладительных установок.

Для охлаждения используют холодную воду родников, артезианских скважин, а также естественный холод.

Глубокое охлаждение проводят за счет искусственного холода, полученного от холодильных машин.

Современные охладители классифицируются по следующим признакам:

1. По характеру соприкосновения с окружающим воздухом – открытые оросительные и закрытые проточные.

2. По профилю рабочей поверхности – трубчатые и пластинчатые.

3. По числу секций – одно– и многосекционные.

4. По конструкции – одно - и многорядные (пакетные).

5. По форме – плоские и круглые.

6. По направлению движения теплообменивающихся сред - прямоточные, противоточные и с перекрестным движением сред.

7. По воздействиям, вызывающим продвижение продукта –напорные и самотечные.

Наибольшее распространение на фермах получили пластинчатые охладители ОМ–400; ООТ–М, вакуумные оросительные охладители, очистители-охладители ОМ–1; ООМ–1000А. Кроме того, используются танки-охладители и резервуары различных типов и емкостей.

С целью снижения энергозатрат на охлаждение молока все большее распространение получает использование естественного холода. Для этих целей используются аккумуляторы естественного холода (Рис.21.7. и 21.8.).

|

|

|