государственное бюджетное профессиональное образовательное учреждение

Саратовской области

«Балашовский политехнический лицей»

Методическая разработка урока

по теме:

«Работа автосцепного устройства. Неисправности автосцепного устройства»

МДК.01.01. Устройство, техническое обслуживание и ремонт узлов локомотива

Профессия 23.01.09. Машинист локомотива

|

Выполнил преподаватель ГБПОУ СО «БПЛ» Сазыкин Геннадий Владимирович

|

Балашов,

СОДЕРЖАНИЕ.

1.Введение

2.Основная часть

2.1.Технологическая карта урока

2.2.Назначение, устройство и принцип работы автосцепки СА-3

3. Заключение.

4. Список использованной литературы

5. Примечание

1.ВВЕДЕНИЕ.

Автосцепка СА-3 - это устройство, служащее для сцепления вагонов, локомотивов и других единиц подвижного состава в поезд с минимальным участием сцепщика. Автосцепка СА-3 -- автоматическое сцепное устройство, применяемое на железнодорожном транспорте России, стран СНГ, Монголии для сцепления между собой единиц подвижного состава с минимальным участием сцепщика.

Аббревиатура названия означает «Советская автосцепка, 3-й вариант». Автосцепка СА-3 - что она из себя представляет, как работает? Прежде, чем рассмотреть особенности конкретно этой позиции, подумаем, какие могут быть еще варианты? Их три: неавтоматическая, полуавтоматическая и автоматическая, то есть автосцепка.

Неавтоматическая сцепка или винтовая стяжка - способ соединения вагонов при помощи винтового устройства (упряжи).

Полуавтоматическая сцепка подразумевает самостоятельное сцепление вагонов, но перед этим всё же необходимо произвести некие подготовительные операции. Автосцепка полностью самостоятельно способна сцеплять вагоны без каких-либо оговорок, конечно при условии, что непосредственно сама автосцепка СА-3 полностью исправна.

Автосцепка также делится на жесткую и нежесткую. Автосцепка жесткого типа позволяет вертикальное перемещение вагонов посредством шарниров в корпусах сцепного устройства. Если же при вертикальном смещении вагонов они смещаются относительно друг друга, то такие автосцепки называют нежесткими. Применение: предназначена для автоматического сцепления вагонов между собой и локомотивом, восприятия и передачи продольных усилий.

Впервые вопрос о внедрении автосцепки на отечественных железных дорогах всерьёз обсуждался в 1898 году, на ХХ совещательном съезде представителей железных дорог. В качестве одного из вариантов рассматривалась и американская автосцепка системы Джаннея. Однако, из-за её ненадёжности и отсутствия подходящей отечественной конструкции введение автосцепки было решено отложить на неопределённый срок.

Вагоны электропоездов оборудованы нежесткой автосцепкой СА-3. Автосцепку СА-3 стали устанавливать на моторвагонных секциях еще в довоенное время, и за многие годы эксплуатации она прекрасно себя зарекомендовала.

У нас впервые вопрос о внедрении автосцепки на отечественных железных дорогах всерьёз обсуждался в 1898 году, на ХХ совещательном съезде представителей железных дорог. Как один из вариантов рассматривалась и американская автосцепка системы Джанея. В начале XX века на нескольких вагонах были испытаны сцепки американского типа. Однако, из-за её недостатков и отсутствия подходящей отечественной конструкции введение автосцепки было решено отложить на неопределённый срок.

Применяемая на отечественных железных дорогах автосцепка СА-3 сконструирована в 1932 году коллективом авторов в составе А. Ф. Пухова, И. Н.Новикова , В. А. Шашкова, В. Г. Голованова под руководством В. Ф. Егорченко. За основу была взята автосцепка Виллисона, изобретенная в 1916 году и предназначенная для подвижного состава шахт и рудников. Авторы полностью переработали автосцепку, а главное, применили новый контур зацепления. Получилась очень удачная конструкция. На западе ее называют «русская автосцепка» или «автосцепка Виллисона с русским контуром». Перевод железных дорог СССР на автосцепку начался в 1935 году, и был полностью завершён в 1957 году. Во время перехода с винтовой стяжки на автосцепку на отечественных железных дорогах применялись специальные переходные приспособления.

Дальнейшее развитие автосцепки подвижного состава общесетевого назначения будет проходить как в направлении повышения ее эксплуатационных возможностей, так и долговечности, прочности, увеличения межремонтного периода до промежутка между капитальными ремонтами подвижного состава. Весь подвижной состав общего назначения будет иметь автосцепку жесткого или полужесткого типа, - оборудованную автосоединителем тормозной магистрали, а для некоторых типов вагонов - соединителем напорной магистрали и соединителем электроцепей. Появится автосцепка такого типа и на европейских дорогах колеи 1435 мм, где пока еще применяется винтовая упряжь.

Использование методов термообработки автосцепки, применение легированных сталей, новые методы упрочнения поверхности наплавкой слоя высокопрочного металла сделают автосцепку прочнее и легче. Расширится область применения специальных автосцепок в связи с введением в эксплуатацию скоростных пассажирских поездов и новых видов транспортных средств, у которых конструкция автосцепки будет определяться условиями эксплуатации и технико-экономической целесообразностью, если не будет острой необходимости во взаимосцепляемости с автосцепкой общесетевых вагонов и локомотивов.

Актуальность. От надежной работы автосцепного устройства зависит исправность локомотивов и вагонов, безопасность пассажиров, сохранность грузов и, в конечном итоге, безопасность движения на сети железных дорог, так как помимо сцепа вагонов это устройство снижает продольно-динамические нагрузки в поезде с помощью поглощающих аппаратов. Поэтому важнейшим условием безотказной работы вагонов является своевременное выявление и ремонт неисправных поглощающих аппаратов в процессе эксплуатации и ремонта.

Цель. Целью открытого урока является совершенствование обучение обучающих раскрытие темы: «Работа автосцепного устройства. Неисправности автосцепного устройства.»

Автосцепка СА-3

обеспечивает- автоматическое сцепление при соударении вагонов; автоматическое

запирание замка у сцепленных автосцепок;

- расцепление подвижного состава без захода человека между вагонами и удержание

механизма в расцепленном положении до разведения автосцепок;

- автоматическое возвращение механизма в положение готовности к сцеплению после

разведения автосцепок; восстановление сцепления случайно расцепленных

автосцепок, не разводя вагоны;- производство маневровых работ (положение на

"буфер"), когда при соударении автосцепки не должны соединяться.

2.ОСНОВНАЯ ЧАСТЬ.

ТЕХНОЛОГИЧЕСКАЯ КАРТА

МДК 01.01.

Раздел 2Проведение монтажа, разборки, соединение и регулировка частей ремонтируемого объекта локомотива.

Тема 2.1.Устройство и взаимодействие основных узлов ремонтируемогоэлектровоза.

Группа_13 дата_____________________

|

Тема |

Работа автосцепного устройства. Неисправности автосцепного устройства. |

|

Цель |

Деятельностная: научить обучающихся работе автосцепного устройства, неисправности автосцепногоустройства, формировать способность работать в команде и организовывать собственную деятельность. Содержательная: работа автосцепного устройства, неисправность автосцепного устройства, проверка знания, умений, приобретенных навыков и самопроверка обучающихся. |

|

Планируемые результаты 1.Формирование и развитие компетентности (ОК и ПК): ОК 1. Понимать сущность и социальную значимость будущей профессии, проявлять к ней устойчивый интерес; ОК 2. Организовывать собственную деятельность, исходя из цели и способов ее достижения, определенных руководителем; ОК 3. Анализировать рабочую ситуацию, осуществлять текущий и итоговый контроль, оценку и коррекцию собственной деятельности, нести ответственность за результаты своей работы. ОК 4. Осуществлять поиск информации, необходимой для эффективного выполнения профессиональных задач. ОК 5. Использовать информационно-коммуникационные технологии в профессиональной деятельности. ОК 6. Работать в команде, эффективно общаться с коллегами, руководством, клиентами. ОК7.Исполнять воинскую обязанность, в том числе с применением полученных профессиональных знаний (для юношей). ПК 1.1.Проверять взаимодействие узлов локомотива. ПК 1.2.Осуществлять контроль работы устройств, узлов и агрегатов локомотива. ЛР 13. Готовность обучающегося соответствовать ожиданиям работодателей: ответственный сотрудник, дисциплинированный, трудолюбивый, нацеленный на достижение поставленных задач, эффективно взаимодействующий с членами команды, сотрудничающий с другими людьми, проектно мыслящий. ЛР 14. Приобретение обучающимся навыка оценки информации в цифровой среде, ее достоверность, способности строить логические умозаключения на основании поступающей информации и данных. ЛР 15. Приобретение обучающимися социально значимых знаний о нормах и традициях поведения человека как гражданина и патриота своего Отечества. ЛР 16. Приобретение обучающимися социально значимых знаний о правилах ведения экологического образа жизни о нормах и традициях трудовой деятельности человека о нормах и традициях поведения человека в многонациональном, многокультурном обществе. ЛР 17. Ценностное отношение обучающихся к своему Отечеству, к своей малой и большой Родине, уважительного отношения к ее истории и ответственного отношения к ее современности. ЛР 18. Ценностное отношение обучающихся к людям иной национальности, веры, культуры; уважительного отношения к их взглядам. ЛР 19. Уважительное отношения обучающихся к результатам собственного и чужого труда. ЛР 20. Ценностное отношение обучающихся к своему здоровью и здоровью окружающих, ЗОЖ и здоровой окружающей среде и т.д. ЛР 21. Приобретение обучающимися опыта личной ответственности за развитие группы обучающихся. ЛР 22. Приобретение навыков общения и самоуправления. ЛР 23. Получение обучающимися возможности самораскрытия и самореализация личности. ЛР 24. Ценностное отношение обучающихся к культуре, и искусству, к культуре речи и культуре поведения, к красоте и гармонии. ЛР 25. Проявляющий социальную активность и социальную компетентность в вопросах социально-экономического, национально-культурного и инновационного развития своего региона (своей малой родины). ЛР 26.Осуществление регулировки и испытание отдельных механизмов локомотива ЛР 27.Выполнение демонтажа и монтажа отдельных приборов пневматической системы локомотива. ЛР 28. Определение соответствия технического состояния оборудования подвижного состава требованиям нормативных документов. ЛР 29. Обеспечение управления системами подвижного состава в соответствии с установленными требованиями. ЛР 30.Осуществлять основные виды работ по эксплуатации локомотива. ЛР 31.Содействовать сохранению окружающей среды, ресурсосбережению, эффективно действовать в чрезвычайных ситуациях. ЛР 32.Использовать средства физической культуры для сохранения и укрепления здоровья в процессе профессиональной деятельности и поддержания необходимого уровня физической подготовленности. ЛР 33.Проявлять доброжелательность к окружающим, деликатность, чувство такта и готовность оказать услугу каждому кто в ней нуждается

|

|

|

Основные понятия |

Работа автосцепного устройства. Неисправности австосцепного устройства. |

|

Межпредметные связи |

МДК 02.01, УП 01 |

|

Средства обучения |

Мультимедийный проектор, экран, раздаточный материал, задания, автосцепное устройство. |

|

Формы урока |

Коллективная (работа в малых группах), групповая. |

|

Тип урока |

изучения нового материала |

·

· Структура учебного урока

|

Этап занятия |

Деятельность мастера п/о |

Деятельность обучающихся |

Планируемые результаты |

|

Формируемые ОК, ПК |

|||

|

Организационный этап

|

Приветствует обучающихся - организация рабочего места. |

Приветствуют преподавателя, проверяют свои рабочие места. |

ОК1 |

|

Постановка цели и задач урока. Мотивация учебной деятельности обучающихся.

|

подготовить обучающихся к сознательному выполнению учебно-производственных работ наиболее рациональными приемами, обеспечить соблюдение правил безопасности труда.

|

|

|

|

3) Актуализация знаний.

|

мотивация Я слышу – я забываю, я вижу – я запоминаю, я делаю – я усваиваю; |

Отвечают на вопросы и формулируют тему, цели и задачи урока.

|

Выделение существенной информации из слов преподавателя. Постановка темы урока Умение настраиваться на урок, умение самостоятельно планировать пути достижения целей |

|

4) Первичное усвоение новых знаний.

|

объяснение нового материала (приложение 1); - демонстрация слайдов (прилож.2); - руководство индивид. работой в рабочих тетрадях; - беседа с целью выяснения степени понимания материала; - руководство групповой работой;

|

Восприятие и осмысление нового материала, фиксирование основных положений в листах рабочей тетради. Групповая работа: изучение технологического алгоритма, ответы на вопросы, заполнение таблицы. Участие в общей дискуссии. |

ОК1 ЛР13 -33 |

|

5) Первичная проверка понимания.

|

Объясняет выполнение задания |

Выполняют задание Формирование умения объяснять свой выбор, строить фразы, аргументировать |

ОК 2. ЛР13 -33. |

|

6) Первичное закрепление.

|

Организует выполнение в микрогруппах заданий по выбору информации в соответствии с заданием |

Осуществляют поиск информации в соответствии с заданием |

ОК 2. ЛР13 -33 |

|

7) Информация о домашнем задании, инструктаж по его выполнению.

|

Комментирует, делает акценты

|

Анализируют форму представления информации Записывают задание Носители информации |

ОК 3., ОК4, ЛР13 -33

|

|

8) Рефлексия (подведение итогов занятия)

|

- расстановка по рабочим местам - целевые обходы: - проверка организации рабочего места; - проверка выполнения задания; - индивидуальное инструктирование; - закрепление с обучающимися новых способов, приемов работы по выполнению операции; - прием результатов работы; - оценивание; - определение дополнительных заданий сильным обучающимся. |

выполняют ввод и вывод информации с носителей выполнение упражнений, самостоятельная работа, формирование новых трудовых приемов, умений, способов работы; самоконтроль техпроцесса, технических требований, требований ТБ; самостоятельная работа, выполнение заданий инструкционной карты |

ПК 1.2, ОК1, ОК2,ОК3, ОК4,ОК6,ОК7. ЛР13 -33 |

2.2. НАЗНАЧЕНИЕ, УСТРОЙСТВО И ПРИНЦИП РАБОТЫ АВТОСЦЕПКИ СА-3.

Автосцепка предназначена для сцепки вагонов и локомотивов между собой и передачи тяговых и тормозных усилий. Она относиться к полужесткому типу сцепных устройств и позволяет вертикально перемещаться одной головки автосцепки по отношению к другой до 100мм.

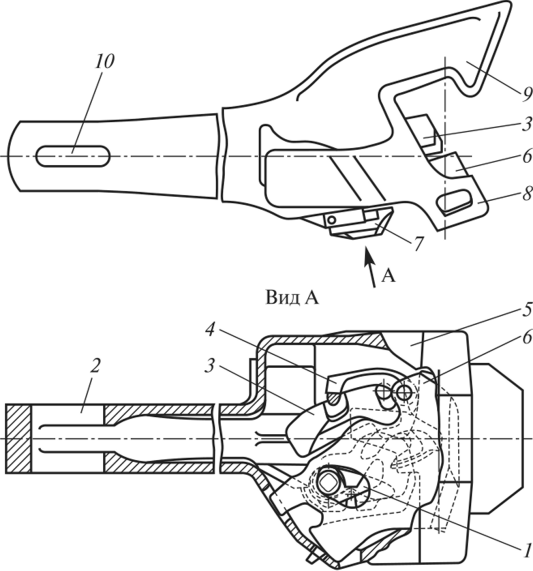

К автосцепному оборудованию относятся также головка автосцепки, тяговый хомут, поглощающий аппарат, упорные уголки, упорная плита, розетка с центрирующим механизмом и другие детали. Автосцепка СА-3 (советская автосцепка третьего варианта) является тягово-ударной нежесткого типа. Она состоит из корпуса 5 (ПРИЛОЖЕНИЕ 1) и деталей механизма сцепления: замка 6, замкодержателя 3, предохранителя 4, подъемника /, валика подъемника 7.Корпус 5 является основной частью автосцепки и предназначен для передачи тяговых и ударных нагрузок, а также размещения деталей механизма сцепления. Он представляет собой стальную отливку, головная часть которой переходит в хвостовик 2. В хвостовике имеется отверстие 10 под клин, соединяющий автосцепку с тяговым хомутом. Голова автосцепки имеет большой 9 и малый 8 зубья, которые образуют пространство зев автосцепки. В этом пространстве выступают замок и замкодержатель. Они взаимодействуют в сцепленном состоянии со смежной автосцепкой. Очертания в плане малого и большого зубьев, а также в зев части замка называются контуром зацепления автосцепкой.

Автосцепка представляет собой стальной литой корпус, который состоит из головы, где размещен механизм сцепления, и пустотелого прямоугольного хвостовика с отверстием для клина. Клин предназначен для соединения автосцепки с тяговым хомутом поглощающего аппарата. Голова автосцепки имеет 2 зуба: большой и малый. Пространство между большим и малым зубьями называется зевом автосцепки или контуром зацепления.

У большого зуба имеются три усиливающихся ребра: верхнее, среднее и нижнее, которое плавно переходит в хвостовик. Они соединяются между собой перемычкой.

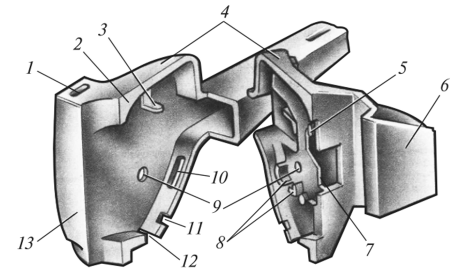

На корпусе (ПРИЛОЖЕНИЕ 2) со стороны малого зуба 13 сделан прилив с отверстиями для валика подъемника и запорного болта. В ударной стенке зева имеются два окна: большое 10 для выхода в зев замка и малое 11 для выхода лапы замкодержателя.

Приливы и отверстия в кармане 4 корпуса служат для размещения деталей механизма и правильного их взаимодействия. Серповидный прилив 2 вверху на внутренней стенке малого зуба ограничивает перемещение замка внутрь кармана. Нижняя часть прилива переходит в полочку 3, на которую опирается верхнее плечо предохранителя. В стенке корпуса со стороны малого зуба 13 имеется сквозное отверстие 9 с приливом снаружи для размещения толстой цилиндрической части стержня валика подъемника, а со стороны большого зуба 6 — отверстие 9 для тонкой цилиндрической части стержня. Рядом с этим отверстием находятся приливы 8, служащие опорой для

подъемника, а выше — шип 5 для навешивания замкодержателя. На дне кармана имеются отверстия: 10 для сигнального отростка замка, 11 для направляющего зуба замка и 12 для выпадения мусора, случайно попавшего в карман. Ребро 7 со стороны большого зуба 6 служит ограничителем ухода лапы замкодержателя .Внизу полости кармана, ограниченной стенкой и ударной стенкой зева, имеется отверстие, которое пересекает ребро большого зуба. Через это отверстие извне воздействуют на замкодержатель для восстановления сцепления ошибочно расцепленных автосцепок. По всей высоте малого зуба проходит вертикальное отверстие 1, которое выполнено для уменьшения массы корпуса и улучшения технологии литья.

В механизм сцепления входят:

-замок;

-замкодержатель;

-собачка (предохранитель от саморасцепа);

-подъемник замка;

-валик подъёмника;

-соединяющий болт.

Замок - предназначен для запирания малого зуба с соседней автосцепки в пазу большого зуба. Замок установлен в голове автосцепки так, что под действием своей массы стремиться опуститься вниз и занять замкнутое положение. Замок имеет сигнальный отросток, окрашенный в красный цвет, на цилиндрический прилив замка навешен предохранитель от саморасцепа.(ПРИЛОЖЕНИЕ 3).

Замкодержатель - предотвращает саморасцеп и удерживает автосцепки в расцепленном положении до разведения вагонов. Он имеет овальное отверстие, при помощи которого его навешивают на шип со стороны большого зуба. На замкодержателе имеется лапа, которая видна в зеве автосцепки, и противовес внутри корпуса. (ПРИЛОЖЕНИЕ 4).

Собачка (предохранитель) - предотвращает саморасцеп в пути следования, имеет прямое и фигурное плечи. (ПРИЛОЖЕНИЕ 5).

Подъемник замка - служит для расцепления автосцепок, отводит замок внутрь и при помощи замкодержателя не дает ему опуститься и восстановить сцепление вагонов раньше, чем они будут разведены. Подъемник имеет прямой и фигурный пальцы, квадратное отверстие для валика.(ПРИЛОЖЕНИЕ 6).

Валик подъемника - соединяет все части механизма для расцепления автосцепок. (ПРИЛОЖЕНИЕ 7).

Болт - удерживает валик подъемника от выпадания.

Сборка и разборка автосцепки.

Перед сборкой автосцепки необходимо убедиться, что в кармане корпуса нет посторонних предметов и приливы для деталей находятся в исправном состоянии.(ПРИЛОЖЕНИЕ 8)

При сборке подъемник замка 1 укладывают на полукруглую опору, расположенную в кармане на стенке со стороны большого зуба 4, причем необходимо, чтобы широкий палец был повернут кверху, а прилив корпуса вошел в углубление подъемника со стороны узкого пальца. После этого в карман корпуса вводят замкодержатель 2 и навешивают на шип 3. Подъемник и замкодержатель необходимо прижать к стенке кармана, чтобы они не препятствовали установке замка.

Прежде чем установить замок, необходимо на его шип надеть предохранитель и повернуть по направлению стрелки так, чтобы нижнее плечо предохранителя, пройдя через прорезь прилива, уперлось в вертикальную стенку замка. Затем замок вводят в корпус и бородком, крючком Г-образной формы или каким- либо другим предметом поднимают нижнее плечо предохранителя так, чтобы его верхнее плечо стало выше полочки, находящейся в кармане, а направляющий зуб вошел в предназначенное для него отверстие на дне кармана.

Затем установив валик подъемника в положение, показанное вводят его в отверстие корпуса со стороны малого зуба. При этом следует слегка нажать на замок и протолкнуть валик подъемника, чтобы его балансир дошел до прилива корпуса и отверстие для крепящего болта расположилось против паза на толстой цилиндрической части стержня; затем замок надо отпустить. Толстая цилиндрическая часть валика подъемника должна находиться против задней кромки овального отверстия замка.

Для проверки правильности сборки автосцепки следует рукой нажать на замок и перемещать его внутрь кармана корпуса заподлицо с ударной стенкой зева, а затем отпустить. Замок должен быстро и беспрепятственно возвратиться в свое начальное положение. Таким же способом проверяют подвижность замкодержателя, нажимая до отказа и отпуская его лапу. Затем проверяют отсутствие заеданий в деталях механизма при расцеплении. Для этой цели валик подъемника поворачивают против часовой стрелки до отказа, затем отпускают. Валик подъемника и другие детали должны свободно возвратиться в исходное положение. Подвижность деталей проверяют несколько раз подряд.

Разбирают автосцепку в порядке, обратном сборке.

Сцепление. (ПРИЛОЖЕНИЕ 9) Перед сцеплением замок и лапа автосцепки выходят в зев. Верхнее плечо собачки лежит на полочке малого зуба и располагается выше противовеса замкодержателя. При сцеплении вагонов малый зуб одной автосцепки скользит по скошенной поверхности большого или малого зуба другой автосцепки и входит в зев. Далее он нажимает на замок и вводит его внутрь корпуса, затем нажимает на лапу замкодержателя и освобождает замок.

Замки двух автосцепок под действием своей массы опускаются, выходят из корпуса и расклинивают друг друга, то есть заполняют свободное пространство в контуре зацепления автосцепок, чем препятствуют обратному выскальзыванию малых зубьев. Так как на лапы замкодержателей нажимают малые зубья, их противовесы в корпусах подняты и расположены против верхних плеч собачек. Это исключает возможность саморасцепа, поскольку в случае толчка замка внутрь корпуса он удержится от перемещения за счет упора собачки в противовес замкодержателя. При этом сигнальные отростки не должны быть видны.

Расцепление. Для расцепления автосцепок необходимо один из замков утопить внутрь головы корпуса, повернув расцепной рычаг. При этом вращаются валик и подъемник, который своим фигурным пальцем нажимает на нижнее плечо собачки. Собачка поворачивается, и ее верхнее плечо становится выше противовеса замкодержателя. Затем подъемник тем же пальцем уводит замок в полость автосцепки, одновременно его прямой палец поднимает замкодержатель. После этого палец заскакивает за угол замкодержателя, который под действием своей массы опускается вниз.

Автосцепки останутся расцепленными, пока не разведут вагоны. Замок будет удерживаться внутри за счет нажатия фигурного пальца подъемника, который обопрется об угол замкодержателя. Снаружи при этом виден сигнальный отросток.

После разведения вагонов малые зубья автосцепок перестают нажимать на лапы замкодержателей. Они освобождаются и поворачиваются, лапы замкодержателя снова выходят в зевы автосцепок, а отошедшие углы освобождают подъемники. Подъемники опустятся, и замки выйду из корпусов в зевы автосцепок. Теперь автосцепки готовы к повторному сцеплению.

Технические данные.

Подвижной состав обязательно должен быть оборудован автосцепкой.

Не допускается эксплуатация вагонов в автосцепных устройствах которых, имеют следующие неисправности:

-трещины

-изломы

-отсутствие деталей

-уширение зева и износы деталей при которых возможен саморасцеп автосцепок

Высота оси автосцепки над уровнем верха головок рельсов должна быть:

У локомотивов, пассажирских и грузовых вагонов, не более 1080 мм.

У локомотивов и пассажирских вагонов с людьми, не менее 980 мм.

У грузовых вагонов (груженных), не менее 950 мм.

Для подвижного состава, выпускаемого из ремонта, высота оси автосцепки над уровнем верха головок рельсов устанавливается ОАО «РЖД» и должна обеспечивать соблюдение указанных норм в эксплуатации.

Разница по высоте между продольными осями автосцепок допускается не более:

В грузовом поезде 100 мм.

Между локомотивом и первым груженым вагоном грузового поезда 110 мм.

В пассажирском поезде, следующем со скоростью до 120км/ч 70 мм.

То же со скоростью 121- 140 км/ч 50 мм.

Между локомотивом и первым вагоном пассажирского поезда 100 мм.

Расстояние от упора головки автосцепки до ударной розетки должно быть в пределах 70-90 мм

Расстояние

между хвостовиком автосцепки и потолком ударной розетки

(на расстоянии 15-20 мм от наружного края)

должно быть 25-40 мм, а в конце

розетки не менее 20 мм.

Шаблоном №940Р проверяется:

- длина малого зуба;

-

расстояние от ударной стенки зева до тяговой поверхности большого зуба;

- действие предохранителя от саморасцепа;

- удержание механизма в расцепленном состоянии- возможность преждевременного включения предохранителя при сцеплении;

- толщина замка;

- ширина зева.

--проверка отключения преждевременного включения предохранителя при сцеплении автосцепок. Лапа замкодержателя нажимается откидной скобой шаблона. Автосцепка годна, если замок при нажатии на него свободно уходит внутрь кармана корпуса.

Шаблоном

№873 производят 7 позиций проверки действия механизма автосцепки.

Шаблон не проходной, им производят пять измерений

Шаблон №873Р для проверки автосцепки во время технического обслуживания ТО-2 локомотивов.

· ширину зева, которая считается нормальной, если шаблон, приложенный к углу малого зуба, другим своим концом не проходит мимо носка большого зуба;

· длину малого зуба, которая считается нормальной, если шаблон не надевается на зуб полностью, т.е. имеется зазор. Проверку производят на расстоянии 80 мм вверх и вниз от продольной оси автосцепки;

· расстояние от ударной стенки зева до тяговой поверхности большого зуба, которое считается нормальным, если шаблон не входит в пространство между ними, т.е. имеется зазор.

Проверку производят в средней части большого зуба на высоте 80 мм вверх и вниз от продольной оси автосцепки (проверка против окна для лапы замкодержателя не производится);

· толщину замка, которая считается нормальной, если вырез в шаблоне меньше этой толщины, т.е. имеется зазор;

·

разницу по высоте между продольными осями сцепленных автосцепок. Для проверки

шаблон концом 1 упирают снизу в замок автосцепки, расположенной выше и если при

этом между выступом 2 шаблона и низом замка расположенной ниже другой

автосцепки будет зазор, то разница между продольными осями автосцепок

составляет менее 100 мм.

действие предохранителя замка от саморасцепа шаблон устанавливают перпендикулярно

к ударной стенке зева автосцепки так, чтобы шаблон одним концом упирался в лапу

замкодержателя, а угольником в тяговую поверхность большого зуба.

Предохранитель годен, если замок при нажатии на него уходит в карман головки

автосцепки не более чем на 20 мм и не менее чем на 7 мм;

· действие механизма автосцепки на удержание замка в расцепленном состоянии до разведения вагонов – поворачивают валик подъемника до отказа, затем шаблон №873 устанавливают перпендикулярно к ударной стенке зева автосцепки так, чтобы шаблон одним концом упирался в лапу замкодержателя, а угольником в тяговую поверхность большого зуба, затем валик подъемника отпускают.

3. ЗАКЛЮЧЕНИЕ.

Подводя итоги вышесказанного, стоит отметить, что автосцепка СА-3 - достаточно надежное и долговечное приспособление, позволяющее осуществлять авторасцепку и сцепку вагонов. При этом к состоянию приспособления предъявляются повышенные требования: не должно быть изношенных частей, поломанных компонентов механизма и трещин в корпусе и деталях механизма. При возникновении неисправностей СА-3 отправляют на ремонт. Если же приспособление износилось, то его меняют на новое.

Переход на автоматическую сцепку начался в 1935 году. В то время использовалось переходное приспособление, позволяющее соединять вагоны, оснащенные сцепками нового и старого образца. Окончательно переход закончился в 1957 году. В начале двухтысячных СА-3 была несколько доработана. В конструкции сцепки появились особые кронштейны, позволяющие защитить железнодорожное полотно от попадания на него частей отломавшихся от сцепки. Защита полотна, в свою очередь, предотвращает выход из строя стрелки, а также уменьшает вероятность возникновения аварийной ситуации, приводящей к полноценной железнодорожной катастрофе. Модернизированные сцепки используются в поездах, перевозящих нефтепродукты, а также в пассажирских составах. Автоматическая сцепка СА-3 достаточно известна в Европе. Во многом благодаря своей надежности и долговечности. При этом, как мы уже отметили, на основе советской автоматической сцепки были созданы многие образцы зарубежных приспособлений подобного плана.

Таким образом, напрашивается вывод, что СА-3, созданная в далеком 1932 году, с лихвой может функционировать порядка десяти или двадцати лет, а то и гораздо больше. Ведь надежность конструкции измеряется не только ее характеристиками, но и безупречной репутацией и годами постоянных автоматических сцепок и расцепок поездов. Но несмотря на высокую популярность, на замену СА-3 пришла СА-4 – она обладает более современной и надежной конструкцией. К тому же по сравнению с третьей СА-4 имеет повышенный ресурс безремонтного пробега (200 тысяч километров третьей против 1 000 000 километров СА-4).Также четвертая гораздо легче и эффективнее своей предшественницы. Несмотря на появление более совершенной сцепки, СА-3 все еще достаточно распространена, во многом благодаря менее высокой стоимости, по сравнению с СА-4. СА-3 по прежнему остается одной из наиболее популярных автосцепок.

4. СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ.

Основные источники:

1.А.В.Грищенко, В.В.Стрекопытов,И.А.Ролле Устройство и ремонт электровозов и электропоездов; под ред. А.В. Грищенко. 6-е изд., стер. – М:Издателький центр «Академия» 2015 г. 320 с.

2.Инструкция по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог (с изменениями и дополнениями, утвержденными 65 заседанием Совета, протокол от 26-27 октября 2016г.

Дополнительные источники:

1. Коломийченко В.В., Беляев В.И., Феоктистов И.Б., Костина Н.А., Автосцепные устройства подвижного состава железных дорог. - М.: Транспорт, 2002

2. Быков Б.В. Конструкция и ремонт автосцепного устройства подвижного состава железных дорог России: Учебное иллюстрированное пособие.- М.: Маршрут, 2005.- 48 с.

3. Типовые нормы времени на ремонт автосцепного устройства вагонов. - М., 2000

сваркой, - М.: Транспорт, 1983

4. Терехов В.К., Осмотр и эксплуатация автосцепки СА-3 - М.: Транспорт, 1987

5. Инструкция по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог - М.: Транспорт, 2000.

Интернет ресурсы:

https://helpiks.org/5-85880.html

https://studopedia.ru/7_35534_avtostsepnoe-ustroystvo.html

https://nsportal.ru/sites/default/files/2016/04/25/avtostsepnoe_oorudovanie.-konspekt.pdf

https://www.youtube.com/watch?v=Ef4mC979XT4

https://www.youtube.com/watch?v=78NXezE4N4c

5.ПРИЛОЖЕНИЕ.

ПРИЛОЖЕНИЕ 1 Устройство автосцепки.

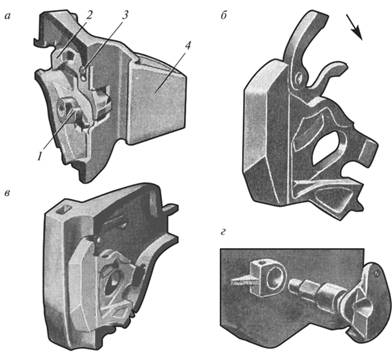

ПРИЛОЖЕНИЕ 2. Корпус автосцепки в разрезе внутрь корпуса.

ПРИЛОЖЕНИЕ 3.Замок.

9 – цилиндрический шип; 10 – сигнальный отросток; 11 – направляющий зуб; 12 – замок.

ПРИЛОЖЕНИЕ 4. Замкодержатель.

15 – противовес; 16;17 – лапы замкодержателя.

ПРИЛОЖЕНИЕ 5.Предохранитель.

13;14 - плечи.

13;14 - плечи.

ПРИЛОЖЕНИЕ 6.Подъёмник замка.

18 – узкий палец;19 – широкий палец.

ПРИЛОЖЕНИЕ 7. Валик подъёмника и болт.

22 - цилиндрическая часть; 23 – квадратная часть;24 – толстая и тонкая часть;25 – балансир;27 – болт.

ПРИЛОЖЕНИЕ 8. Разборка и сборка автосцепки.

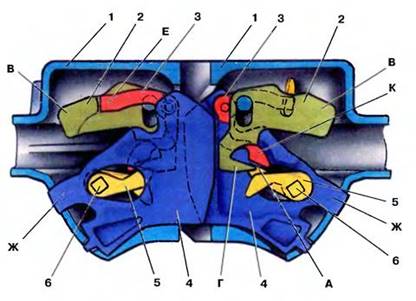

ПРИЛОЖЕНИЕ 9. Разрез автосцепки в сцепленном состоянии.

1 – корпус; 2 – замкодержатель; 3 – предохранитель замка; 4 – замок; 5 – подъемник замка; 6 – валик; А – фигурный палец подъемника замка; В – противовес лапы замкодержателя; Г – лапа замкодержателя; Ж – сигнальный отросток замка; Е – прямое плечо предохранителя; К – фигурное плечо предохранителя.

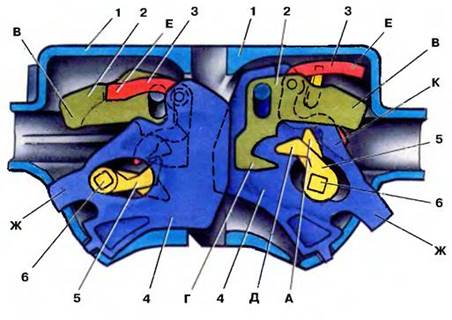

ПРИЛОЖЕНИЕ 10. Разрез автосцепки в расцепленном состоянии.

1 – корпус; 2 – замкодержатель; 3 – предохранитель замка; 4 – замок; 5 – подъемник замка; 6 – валик; А – фигурный палец подъемника замка; В – противовес лапы замкодержателя; Г – лапа замкодержателя; Д – прямой палец подъемника замка; Е – прямое плечо предохранителя замка; Ж – сигнальный отросток замка; К – фигурное плечо предохранителя.

Скачано с www.znanio.ru

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.