ТЕХНОЛОГИЧЕСКАЯ КАРТА

Монтаж (устройство) системы заземления наружного контура

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Типовая технологическая карта (ТТК) составлена на монтаж (устройство) системы заземления наружного контура.

ТТК предназначена для ознакомления рабочих и инженерно-технических работников с правилами производства работ, а также с целью использования при разработке проектов производства работ, проектов организации строительства, другой организационно-технологической документации.

2. ОБЩИЕ ПОЛОЖЕНИЯ

2.1 Заземление является составной частью внешней системы молниезащиты, предназначенное для распределения тока разряда в грунте (СТО 083-004-2010).

2.2 Необходимым условием ограничения грозовых перенапряжений в цепи молниеприемника, а также на металлических конструкциях и оборудовании объекта является обеспечение низких сопротивлений заземления. Поэтому в системе молниезащиты нормированию подлежит сопротивление заземлителя и другие, связанные с сопротивлением характеристики.

2.3 Распределение тока молнии без возникновения перенапряжений может зависеть от формы, габаритов и конструктивного решения заземления. В определенных случаях, при отсутствии рабочего заземления зданий, естественных заземлителей, могут предусматриваться с учетом требований РД 34.21.122 различные конструкции заземления (рисунок 1).

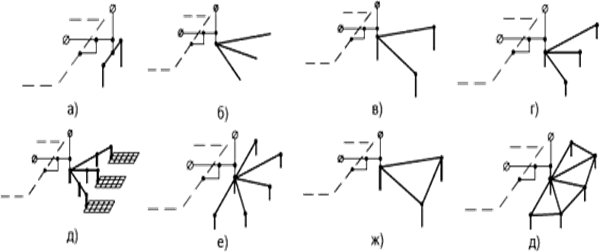

Рис.1 Типичные схемы заземления:

а) - два вертикальных заземлителя;

б) - три горизонтальных заземлителя ("гусиные лапы");

в) - три вертикальных заземлителя на концах горизонтальных;

г) - три горизонтальных с вертикальными;

д) - "гусиные лапы" с сетками из заземлителей;

е) - комбинация заземлителей;

ж) - соединение в равносторонний треугольник;

з) - соединение треугольников

2.4. Заземлители должны быть соединены с устройством уравнивания потенциалов.

2.5.В соответствии с принятой концепцией молниезащиты российскими нормативными требованиями заземление электрооборудования объекта и молниезащиты должны быть общими. Каждый токоотвод должен быть соединен с заземлителем. Устройства заземления должны соответствовать следующим требованиям:

- сопротивление заземлителя не должно превышать 10;

- для надежного отвода тока молнии конструкция заземления должна состоять не менее чем из двух стержней.

2.6 Заземлитель должен быть оборудован с внешней стороны здания, горизонтальные проводники должны быть уложены на глубине не менее 0,5 м и на расстоянии не ближе 1 м до фундамента.

2.7 Сопротивление заземления зависит от исходного сопротивления грунта (таблица 2.1). С учетом этого сопротивления длина горизонтального или вертикального L заземлителя рассчитывается по формуле:,

где ![]() -

исходное сопротивление грунта (

-

исходное сопротивление грунта (![]() ·м);

·м);

R - сопротивление заземлителя (![]() );R

);R![]() 10

10![]() .

.

Исходное сопротивление грунта

Таблица 2.1

|

Тип грунта |

Исходное

сопротивление, |

|

Болотистая территория |

2-30 |

|

Ил |

20-100 |

|

Чернозем |

10-150 |

|

Влажный торф |

5-100 |

|

Пластичная глина |

50 |

|

Плотная глина |

100-200 |

|

Глинистая почва |

50-500 |

|

Гравий |

1500-3000 |

|

Мягкий известняк |

100-300 |

|

Плотный известняк |

1000-5000 |

|

Гранит |

1500-10000 |

2.8. В месте соединения каждого токоотвода с заземлителем должен быть установлен элемент соединения (контрольный соединитель), таким образом, чтобы, разъединив его, можно было измерить сопротивление заземлителя.

2.9. Параметры проводников для заземлителей приведены в таблице 2.2.

Параметры проводников для заземлителей

Таблица 2.2

|

Заземлители |

||

|

Материалы |

Рекомендации |

Минимальные размеры |

|

Неизолированная или покрытая оловом электротехническая медь |

Рекомендуется из-за высокой электропроводности и антикоррозийных свойств |

Полоса 30x2 мм; проволока |

|

Покрытая медью сталь (250 |

Рекомендуется в химически неактивном грунте |

Стержень |

|

Нержавеющая сталь (марка 18/10-304) |

Рекомендуется в химически активном грунте |

Полоса 30x2 мм; проволока - |

|

Оцинкованная горячим способом сталь

(50 |

Рекомендуется для временных сооружений и в химически неактивном грунте |

Полоса 40x4 мм; проволока - |

2.10 Заземлители, выполненные из нержавеющей стали и меди, применяются в случае использования в агрессивных грунтах, имеющих значения pH ниже 3 или выше 8.

2.11 Типичные заземлители изготовлены из круглой стали диаметром 10-17 мм, покрытой электролитическим способом медью (чистотой 99,9%) слоем толщиной от 0,15 до 0,25 мм. Такое покрытие обеспечивает коррозионную стойкость и срок службы электрода в грунте около 30 лет. Медное покрытие электродов обладает прочностью, что позволяет их забивать в грунт без нарушения целостности и отслаивания медного слоя. Изготавливаются длиной от 1 до 3 м. Заземлители без резьбы между собой соединяются посредством муфт, выполненных из латуни.

2.12 Проводники заземления должны иметь площадь сечения не менее чем у соединенных с ними токоотводов.

2.13 В нормальных условиях типичными решениями для заземления может быть лента из луженой меди шириной, как правило, 25, 30, или 40 и толщиной от 3,0 до 3,5 вместе с заземляющими стержнями из стали с антикоррозионным покрытием, соединенных по типу "гусиная лапа" - три, примерно, 3-7-метровых заземлителя, закопанных на глубину не менее 0,5 м, или по типу треугольника - три заземлителя длиной около 2 метров, расположенных в треугольной форме, соединенных между собой в траншее на глубине не менее 0,5 м и с вертикальными заземлителями в вершинах.

2.14 Различные точки заземления (например, см. рисунок 1, б) вокруг строения должны соединяться между собой посредством контрольного соединителя.

3. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

При сооружении заземлителя выполняют следующие операции:

- размечают трассу прокладки горизонтальных электродов и места заглубления в грунт вертикальных электродов;

- отрывают траншею по выполненной разметке;

- заглубляют в грунт вертикальные электроды;

- прокладывают в траншее горизонтальные электроды и с их помощью соединяют вертикальные электроды между собой. Для углубленных заземлителей прокладывают по периметру фундамента здания или сооружения горизонтальные электроды, соединяют их между собой и присоединяют к металлическим конструкциям здания;

- проводят осмотр заземлителя и проверку качества соединений, после чего, при надлежащем качестве выполненных работ, составляют акт на скрытые работы (акт освидетельствования скрытых работ);

- засыпают траншеи;

- силами электротехнической лаборатории производят измерение сопротивление растеканию тока заземлителя.

ТЕХНОЛОГИЧЕСКАЯ КАРТА

Составление структурно-технологической схемы ремонта электрических машин

Производственный процесс ремонта машин отражает организацию и последовательность выполнения ряда технологических процессов при участии в этом основных и вспомогательных служб предприятий.

Технологический процесс ремонта — это часть производственного процесса, в течение которой происходит количественное или качественное изменение ремонтируемого объекта или его элементов.

Производственный процесс ремонта начинается с момента доставки электрических машин в здание электроремонтного предприятия или цеха и осуществляется в следующем порядке:

− разборка, дефектация и определение объема ремонта;

− ремонт, изготовление и замена частей деталей;

− сборка, испытания и окраска машины.

В цеху на комплектовочном участке производят приемку машин в ремонт. Там же передают их в дефектационно-подготовительное отделение, после разборки части машин сдают в ремонт другим отделениям.

На участке разборки машины очищают, осматривают и проводят предремонтные испытания для выявления дефекта. Затем машины разбирают.

В слесарно-механическом отделении ремонтируют и изготовляют коллекторы, контактные кольца, валы, подшипники скольжения, подшипниковые щиты и крышки, вентиляторы и другие части.

В обмоточном отделении выполняют работы по ремонту, изготовлению и замене обмоток. Здесь же проводится ревизия обмоток и определяется характер их ремонта или вид профилактической обработки (пропитка, лакировка, сушка). На пропиточно-сушильном участке производят пропитку лаками, покрытие эмалью и сушку обмоток, компаундирование катушек, чистку, промывку обмоток и удаление старого лакового покрытия.

Отремонтированные сборочные единицы и детали поступают на сборку. Собранные машины передают на испытательную станцию и после испытаний возвращают на сборочный участок для окончательной отделки, установки крышек. Отремонтированные машины окрашивают и отправляют на склад.

Прием электродвигателей в ремонт

При сдаче в ремонт электродвигателя:

1. Машины должны быть очищены от масла, пыли и загрязнений

2. Они должны быть собраны и полностью укомплектованы (допускается прием в ремонт при частичном отсутствии мелких крепежных деталей и гаек)

3. У электрических машин не должно быть отступлений от конструкции завода изготовителя

4. С валов электрических машин должны быть сняты шкивы, полумуфты, шестерни, звездочки.

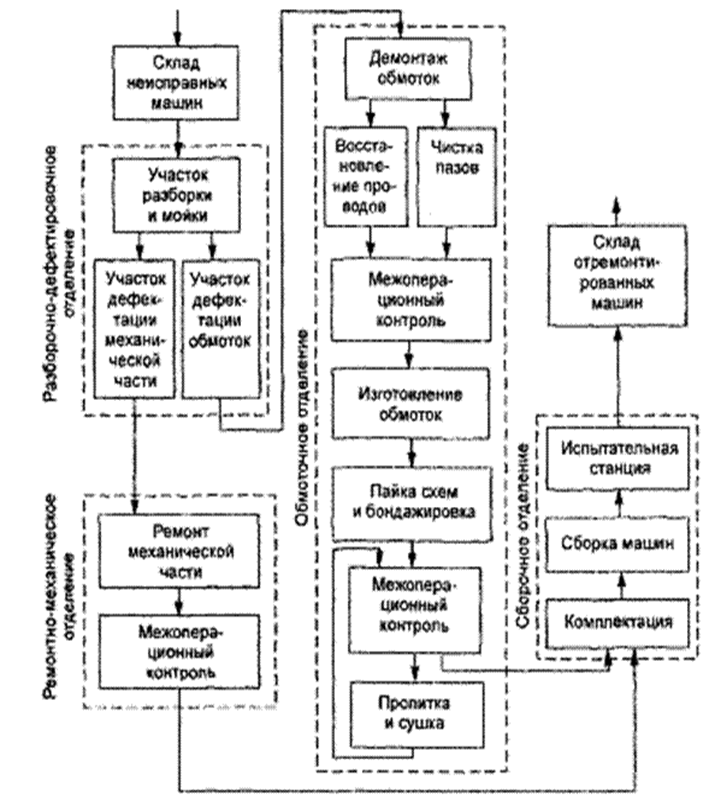

На рисунке 1 приведена Типовая структурно-технологическая схема ремонта электрических машин.

![]()

Рис.1 - Типовая структурно-технологическая схема ремонта электрических машин.

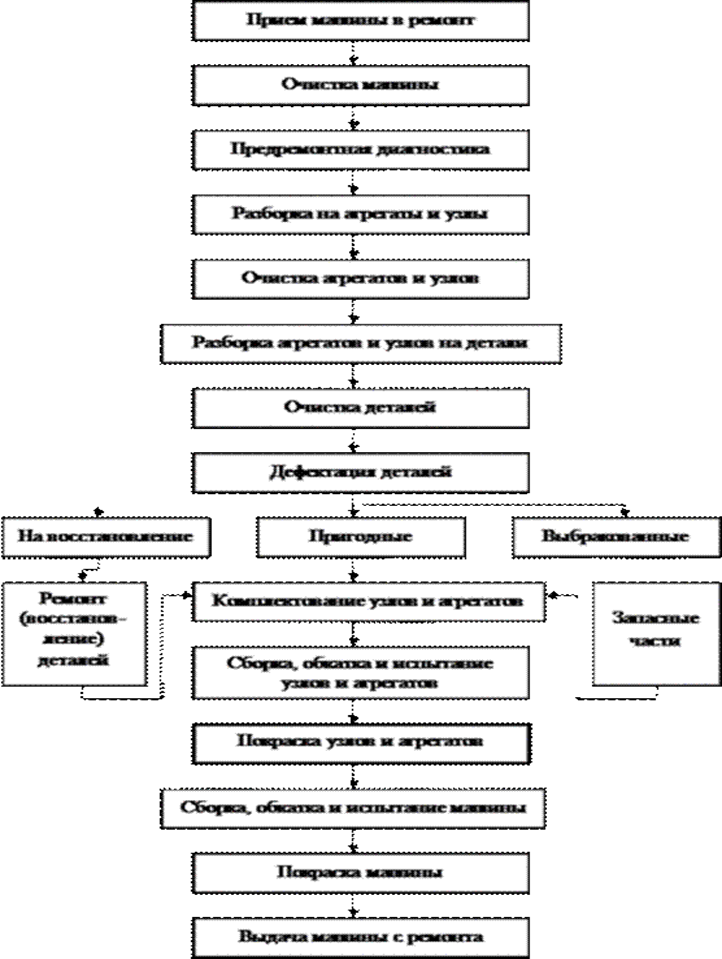

На рисунке 2 приведена Типовая схема производственного процесса ремонта сложной машины. Изучая данную схему необходимо отметить то, что в каждом из прямоугольников указан какой либо технологический процесс, который, в свою очередь, можно представить в виде схемы, состоящей из операций. Каждую операцию можно представить в виде схемы, состоящей из отдельных переходов.

Так:

- технологический процесс сборки представляет собой соединение деталей в сборочные единицы;

- технологический процесс ремонта (восстановления) деталей представляет собой часть производственного процесса, связанного с изменением состояния детали (геометрической формы, размеров, качества поверхности и др.) и включающий в себя подготовку детали к процессу восстановления (нанесению покрытия и т. п.), собственно восстановление (нанесение покрытия, наплавка и т. п.) и необходимые операции по обработке и проверке на соответствие восстановленной детали требованиям технической документации.

Очевидно, что технологический процесс, в свою очередь, подразделяется на ряд технологических операций, которые включают в себя технологические переходы и другие действия.

Технологическая операция — законченная часть технологического процесса, выполняемая на одном рабочем месте при ремонте (изготовлении) одной и той же продукции.

Например, операция укладки коленчатого вала — часть технологического процесса сборки двигателя, операция наплавки шеек коленчатого вала — часть процесса его восстановления и т. д.

Технологическая операция состоит из переходов.

Технологический переход — это законченная часть технологической операции, выполняемая одними и теми же средствами технологического оснащения (инструментом, оснасткой и т. п.) и с одними и теми поверхностями деталей, при постоянных технологических режимах.

Например, операция заваривания трещины в стальном корпусе может состоять из следующих переходов:

- очистка поверхности — сверление ограничивающих отверстий — разделка фаски — регулировка силы сварочного тока — установка электрода — заваривание трещины — удаление шлаковой корки — контроль качества сварочного шва.

При этом следует обратить внимание на то, что сварщик, при выполнении каждого, из указанных, переходов использует различный инструмент.

Рис. 2 - Типовая схема производственного процесса ремонта

сложной машины.

Рис. 2 - Типовая схема производственного процесса ремонта

сложной машины.

Скачано с www.znanio.ru

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.