ФЕДЕРАЛЬНОЕ КАЗЕННОЕ ПРОФЕССИОНАЛЬНОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ № 154

ФЕДЕРАЛЬНОЙ СЛУЖБЫ ИСПОЛНЕНИЯ НАКАЗАНИЙ

(ФКП образовательное учреждение № 154)

Учебное пособие

для самостоятельной подготовки по предмету «Материаловедение» по профессии

« Cварщик ручной дуговой сварки плавящимся покрытым электродом»

Выполнила преподаватель : Бутинова Т.А

г. Оренбург

2025 г

Содержание

Пояснительная записка………………………………………стр.3

1.Сталь. Классификация сталей…………………………...стр.4-5

2.Стали углеродистые обыкновенного качества …………стр.5-6

3.Углеродистые конструкционные качественные стали…стр.6-7

4.Углеродистые инструментальные стали…………………стр.7-8

5.Легированные стали………………………………………стр.8-9

6. Свариваемость сталей…………………………………стр.10 -11

7. Электроды…………………………………………………стр.12

8.Сварочная проволока……………………………………стр.13

9. Список используемой литературы………………………стр.14

Пояснительная записка

Материаловедение — наука, изучающая строение и свойства материалов и устанавливающая связь между составом, строением и свойствами. Эта наука не только объясняет внутреннее строение и свойства металлов и сплавов, но и устанавливает закономерную зависимость между внутренним строением сплава и его свойствами, а также определяет наилучший состав, метод изготовления и применения требуемых свойств.

Сведения о металлах и их сплавах были известны в глубокой древности и накапливались веками. Они сыграли огромную роль в развитии материальной культуры общества, так как легли в основу развития всех отраслей народного хозяйства. Однако эти сведения не были систематизированы, не носили научного характера. Подлинное развитие науки о металлах (металловедение) началось в XIX в. в связи с развитием физики, химии и других наук. В наше время металловедение тесно связано с физикой и химией. Применение точной физической и химической аппаратуры и внедрение различных методов испытаний (механических, рентгеновских, оптических) дали возможность в течение нескольких десятилетий исследовать природу металлов и их сплавов.

Данное учебное пособие составлено в соответствии с рабочей программой по дисциплине «Материаловедение». Самостоятельная подготовка предполагает изучение обучающимися теоретического материала по данной учебной дисциплине.

В данном учебном пособии в краткой форме изложен теоретический материал по теме «Стали», рассмотрены примеры расшифровок марок сталей, даны схемы и таблицы по определению химического состава сталей, твердых сплавов, а также других металлов и неметаллов, применяемых на предприятии.

Курс представлен в виде опорных конспектов, логических схем и таблиц, где материал расположен в порядке изучения основополагающих тем. Предполагается, что данное учебное пособие будет являться дополнительным материалом к лекционному курсу по данной дисциплине.

Такие учебные пособия расширяют рамки обычной работы с конспектом или учебной литературой, т е увеличивается возможность развития творческих способностей каждого обучающегося и использования межпредметных знаний.

Учебное пособие может быть рекомендовано для использования в начальном профессиональном образовании, для подготовки сварщиков и слесарей по ремонту автомобилей.

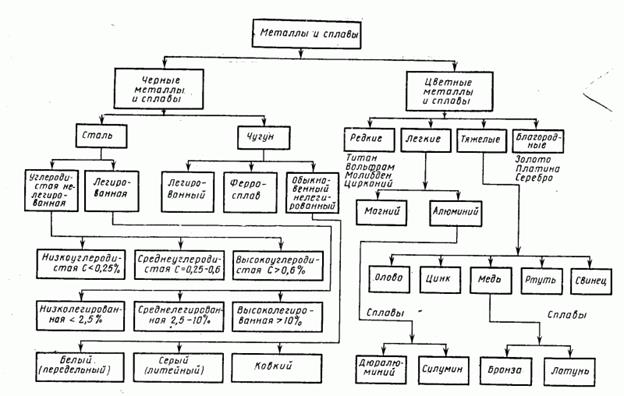

1. Сталь. Классификация сталей

Все применяемые в технике металлы делятся на черные и цветные. К черным металлам относятся сталь и чугун, а к цветным сплавы меди, свинца, олова, и т.д. Сталь и чугун – это сплавы железа с углеродом.

Сталь – содержание углерода до 2,14% , а также и другие элементы, постоянные: кремний и марганец – полезные, сера и фосфор – вредные примеси: до 1,5% фосфора и серы до 0,15%. Сера повышает красноломкость; фосфор – хладноломкость.

Классификация сталей:

1)По степени раскисления:

-спокойная (сп)

-полуспокойная (пс)

-кипящая (кп)

2) По области применения:

-конструкционная (для деталей машин)

Инструментальная (для режущего инструмента)

3) Зависимости от примесей:

- обыкновенного качества

-качественная

-высококачественная

-особовысококачественная

4) По содержанию углерода:

- низкоуглеродистая С до 0,25%,

- среднеуглеродистая С от 0,25% до 0,65%,

- высокоуглеродистая С от 0,7% до 1,3%

Сталь - сплав Fe с С (где С до

2,14%)

Сталь - Fe + C + примеси(Мп + Si + 2вредные S + P)

|

|

|

|

|

|

|

По качеству |

|

По содержанию С |

|

Углеродистая легированная |

![]()

|

Конструкционная инструментальная |

|

-Низкоуглеродистые С до 0,25% -Среднеуглеродистые 0,25-065 % С -Высокоуглеро-дистые 0,7-1,3% С |

|

-Обыкновенного качества -Качественные -Высококачественные -Особо высококачественные |

![]()

2.Стали углеродистые обыкновенного качества ГОСТ 380-94.

Поставляется

· гр.А - по механическим свойствам (не пишется)

· гр.Б - по химическому составу

· гр.В - по механическим свойствам и химическому составу

Марки стали:

Ст 0, Ст 1, Ст 2, Ст 3, Ст 4, Ст 5, Ст 6 (чем больше цифра, тем больше углерода)

Способы раскисления:

· сп - спокойный(О2 - удален) (не пишется)

· пс - полуспокойный (О2 - удален частично)

· кп - кипящий (О2 - не удален)

· Г - повышенное содержание Мn

·

2.Стали углеродистые конструкционные обыкновенного качества

Углеродистые конструкционные стали обыкновенного качества в соответствии с ГОСТ 380-94 обозначаются следующим образом: Ст3сп, Ст5кп, Ст0 и др. Здесь Ст – буква, указывающие принадлежность стали к группе сталей обыкновенного качества. Следующая за ним цифра от 0 до 6 указывает на номер марки стали, чем выше цифра тем выше содержание углерода. В конце наименования стали приводятся буквы, определяющие степень ее раскисления (кп, пс, сп).

В обозначении сталей с повешенным содержанием марганца после цифры добавляется буква Г. Например. СТ3Гсп, СТ5Гпс и др.

Современные металлические конструкции выполняют из прокатной стали, содержащей от 0,1 до 0,25% углерода. При таком содержании углерода сталь хорошо поддается механической обработке, обладает вязкостью, пластичностью и способностью свариваться.

С повышением содержания углерода увеличиваются прочность и предел текучести стали. Вместе с тем уменьшается удлинение, повышается хрупкость, ухудшается способность сваривания и увеличивается трудность механической обработки металла. Поэтому для металлоконструкций, испытывающих динамическое воздействие нагрузки и местные концентрации напряжений в отдельных частях, сталь с высоким содержанием углерода не применяется.

Кроме углерода, сталь всегда содержит марганец и кремний, благоприятно влияющие на ее механические свойства. Марганец и кремний увеличивают прочность стали и повышают предел ее текучести, однако, кремний в то же время несколько понижает стойкость стали против ржавления. Полезной присадкой является медь, которая в количестве до 0,5% повышает стойкость стали против ржавления и несколько улучшает ее механические свойства.

Сталь, содержащую повышенное количество примесей, благоприятно влияющих на ее механические качества, называют легированной. При этом для металлоконструкций используют в основном так называемые низколегированные стали, содержащие сравнительно небольшой процент полезных примесей.

Сталь всегда содержит также и вредные примеси: серу, фосфор, кислород и азот. Сера, образуя с железом легкоплавкое сернистое железо, делает сталь красноломкой, плохо сопротивляющейся механическим воздействиям в горячем состоянии. Фосфор вызывает хладноломкость, т . е . хрупкость стали при низких температурах. Поэтому в строительных сталях и особенно в сталях, применяемых для мостов, содержание серы и фосфора строго ограничивается. Кислород так же, как и сера, делает сталь красноломкой. Азот способствует развитию хрупкости стали с течением времени (старение). Сталь выплавляется металлургическими заводами в мартеновских или конверторных печах. Мартеновская сталь имеет более высокие механические качества, и поэтому ее предпочитают применять для металлических мостов.

В зависимости от способа выплавки различают кипящую и спокойную сталь.

3.Углеродистые конструкционные качественные стали ГОСТ 1050-88

Качественные конструкционные стали с соответствием с ГОСТ 1050-88 обозначаются двухзначным числом, указывающим примерное содержание углерода в стали в сотых долях. Так сталь с содержанием углерода 0,07-0,14% обозначается 10; сталь с содержанием углерода 0,42-0,50% - 45, а сталь с углеродом 0,57% – 60%.При этом для сталей с С < 0,2%, не подвергнутых полному раскислению, в обозначении добавляются буквы «кп» (для кипящей стали) и «пс» (для полустойкой стали). Для спокойных сталей буквы в концу их наименований не добавляются. Например: 08кп, 10пс, 15, 18кп, 20 и т.д.

По качеству: Обычного качества. Серы здесь содержится меньше 0,06%, фосфора – не больше 0,07%. Качественные стали. Они не содержат серы и фосфора больше 0,04%. Высококачественные. Количество серы тут не превышает 0,025%, а фосфора – не больше 0,018%.

Примерные маркировки:

Сталь

45 - углеродистая конструкционная, качественная, 0,45% - С (среднеуглеродистая)

Сталь 55А - углеродистая конструкционная, высококачественная, 0,55% - С

(среднеуглеродистая)

Сталь А 12 - углеродистая конструкционная, качественная, 0,12% - С

(низкоуглеродистая)

Латуни

|

Простые: Сплав Cu + Zn |

|

Сложные: Сплав Cu + Zn + легирующие добавки |

Легирующие добавки:

О-олово Мг-магний Ср-серебро

С-свинец Ти- титан Внм-вольфрам

Ж-железо Н-никель Ви-висмут

Мц-марганец Су-сурьма Мш-мышьяк

А-алюминий В-ванадий Ф-фосфор

Примерные маркировки латуней:

Л 56 –латунь: 56% - меди, остальное Zn

![]()

![]()

ЛМцСО-60-2-3-1- латунь: 60% -Cu, 2%-Mn, 3%-Pb, 1%Sn остальноеZn

Бронзы

Бронза - сплав Cu + Mn + Al + Fe +Pb+Be и тд.

Примерные маркировки бронз

Бр А Мц Ж -10-2-2–бронза: 10%-Аl, 2% -Mn, 2% -Fe, остальное Cu.

-ходовые колеса

4.Углеродистые инструментальные стали ГОСТ 1435-74.

Качественные углеродистые стали обозначаются буквой «У» и цифрой, указывающей среднее содержание углерода в стал, умноженное на 10. Так сталь У7 содержит 0,65-0,74% углерода, сталь У10 – 0,95-1,04%, а сталь У12 1,10-1,39%

В обозначении высококачественных сталей добавляется буква «А». Например У8А, У12А и т.д. Кроме того, в обозначении как качественных, так и высококачественных может присутствовать буква Г, указывающая на повешенное содержание марганца: У8Г/ У8ГА.

Примерные маркировки:

У7, У8, У9, У10, У11, У12, У13

У 7А, У 8А, У 9А , У 10А, У 11А, У 12А, У 13А

У7 - углеродистая инструментальная, качественная, 0,7% - С (высокоуглеродистая)

У11А - углеродистая инструментальная, высококачественная, 1,1% - С (высокоуглеродистая).

5. Легированные стали ГОСТ 4547-71.

Легированная сталь – это сталь, где кроме постоянных примесей (марганец, кремний, сфера, фосфор) содержатся легирующие элементы.

Классификация легированных сталей:

1) В зависимости от области применения:

- конструкционные

- инструментальные

- стали с особыми свойствами

2) в зависимости от содержания легирующих элементов:

- низколегированные (до 2,5%)

- среднелегированные (от 2,5% до 10%)

- высоколегированные(свыше 10% до 50%)

3) по содержанию вредных примесей:

- качественные;

- высококачественные;

- особо качественные.

Влияние легирующих элементов на свойства стали

Углерод – с повешением до 1,2% увеличивается твердость, прочность и упругость стали, но пластичность и сопротивление удару уменьшается, обрабатываемость резанием и свариваемость ухудшается.

Х –хром – повышает прочность и твердость, коррозийную стойкость. Много хрома – сталь нержавеющая.

Н – никель – повышает коррозийную стойкость, сопротивление удару.

В – вольфрам - увеличивает твердость и красностойкость. Металл дорогой, дефицит.

Ф – ванадий – повышает твердость и прочность

С – кремний – повышает прочность, упругость, плотность слитка.

Г – марганец до 1% - увеличивает твердость , износостойкость, стойкость против ударных нагрузок, улучшает обрабатываемость.

М– молибден – увеличивает упругость, антикоррозийные свойства, сопротивление окислению при высоких температурах.

Т – титан – повышает прочность и твердость, сопротивление коррозии.

S – сера – вредная примесь, приводит к красноломкости.

Газы – кислород, азот, водород– снижают прочность, ударную вязкость.

|

Элемент |

Обозначение |

Элемент |

Обозначение |

|

Никель |

Н |

Молибден |

М |

|

Хром |

Х |

Марганец |

Г |

|

Кобальт |

К |

Медь |

Д |

|

Кремний |

С |

Титан |

Т |

|

Фосфор |

П |

Ванадий |

Ф |

|

вольфрам |

В |

Алюминий |

Ю |

Конструкционные легированные стали.

В России, как и в других странах СНГ, принята буквенно-цифровая система обозначения марок сталей. Буква указывают на основные легирующие элементы, Включенные в сталь. Цифры после каждой буквы обозначают примерное процентное содержание соответствующего элемента, округленного до целого числа (при содержании легирующего элемента до 1% цифра за соответствующей буквой не ставится). Процентное содержание углерода, умноженное на 100, ставится вначале наименований стали.

Обозначение основных легирующих элементов.

Примерные маркировки:

Сталь 12ХН -0,09-0,015% углерода 0,4-0,7% хрома, 0,5-0,8% никеля. Для того чтобы показать, сто в стали ограниченно содержание серы и фосфора (S<0,03% P<0,03%) и сталь относится к высококачественным, в конце ее обозначения ставят букву «А». Особовысококачественные стали, подвергнутые электротрошлаковому переплаву, обеспечивающему эффективную отчистку от сульфидов и оксидов, обозначают через тире в конце наименования стали букву «Ш».

Например: 18ХГ-Ш.

Сталь 10 Х14 Н13МА - легированная, конструкционная, высококачественная,

0,1% - С, 14% - хрома, 13% никеля, 1% молибдена (высоколегированная)

Инструментальные легированные стали

Правила обозначения инструментальных легированных сталей ГОСТ 5950 в основном то же, что и для конструкционных легированных. Различие заключается лишь в цифрах, указывающих на массовую долю углерода в стали. Процентное содержание углерода так же указывается в начале наименования марки стали, но при этом умножается на 10. Если в инструментальной легированной стали содержание углерода около 1,0% то цифру в начале ее наименования не указывают.

Примерные маркировки:

4ХВ5МФ содержит 0,3-0,4% углерода,2,2-3% хрома, 4,5-5% вольфрама, 0,6-0,9% молибдена , 0,6-0,9% ванадия.

ХВГ содержит 0,9-1,05% углерода, 0,9-1,2% хрома, 1,2-1,6% вольфрама, 0,8-1,1% марганца.

9Х 12Ф - легированная, инструментальная, качественная, 0,97% С, 12% - хрома, 1% - ванадия, (высоколегированная)

ХВГ - легированная, инструментальная, качественная, 1% - С, 1% - хрома, 1% - вольфрама, 1% - марганца.

6. Свариваемость сталей.

Способность металлов и сплавов образовывать надежные сварные соединения с заданными свойствами называется свариваемостью.

Не все металлы обладают способностью надежно свариваться обычными методами. Наилучшей свариваемостью обладают металлы, образующие друг с другом твердые растворы. Нельзя сваривать методом плавления металлы, не растворяемые друг в друге в твердом состоянии. Для их сварки вводят промежуточный металл, способный растворяться в обоих металлах, или используют сварку давлением.

В зависимости от группы свариваемости сталей и соответствующих технологических особенностей, характеристики сварного соединения можно корректировать с помощью последовательных температурных влияний. Выделяют 4 основных способа термообработки: закаливание, отпуск, отжиг и нормализация. Наиболее распространенными являются закалка и отпуск для твердости и одновременной прочности сварного шва, снятия напряжения, предупреждения трещинообразования. Степень отпуска зависит от материала и желаемых свойств. Способы сварочных работ: Ручная дуговая с использованием специальных, изначально прокаленных электродов, диаметром от 2 до 5 мм. Типы: Э38 (для средней прочности), Э42, Э46 (для хорошей прочности до 420 МПа), Э42А, Э46А (для высокой прочности сложных конструкций и их работы в особых условиях). Сваривание стержнями ОММ-5 и УОНИ 13/45 совершается под действием постоянного тока. Работы с помощью электродов ЦМ-7, ОМА-2, СМ-11 проводятся током любой характеристики.

7.Электроды

Инструментом, используемым для создания и горения дуги, является электрод – стержень металлического или неметаллического происхождения. Работа может выполняться как одним, так и несколькими стержнями с возможностью создания дополнительной дуги между ними (сварка трехфазной дугой). Виды электродов для сварки определяются с учетом всех характеристик, присущих конкретному материалу.

8. Сварочная проволока

Сварочная проволока собой изделие определенной длины, изготовленное из металла, имеющее небольшое поперечное сечение по отношению к длине. Чтобы правильно сделать выбор марки сварочной проволоки, необходимо знать основные критерии ее подбора. От этого зависит прочность и качество соединения, полученное разными видами сварки.

Классификация

Признаки, по которым классифицируется сварочная проволока, следующие:

По назначению изделия бывают общего и специального назначения. Проволока специального назначения предназначается для выполнения специфических работ – подводной сварки, сварки арматуры, ванной сварки и т.д. Такая проволока имеет химический состав, позволяющий упрощать вышеуказанные работы и содействовать получению сварного соединения высочайшего качества.

Проволока общего назначения предназначена для сварки, используется при проведении наплавочных работ и при изготовлении различных типов электродов (в маркировке присутствует буква Э).

По виду поверхности проволока выпускается неомедненной и омедненной (в маркировке присутствует буква О). Омедненная проволока применяется для сварки конструкций и изделий, изготовленных из углеродистой или низколегированной стали. Ее назначение – создать антикоррозионную защиту шву, а также способствовать устойчивости горения дуги. Особенно это актуально при проведении газовой сварки.

По структуре проволока бывает сплошной, порошковой и активированной.

Обозначение проволоки

Хим. состав марок стали, из которой изготавливают проволоку, оговаривается в ГОСТ 2246-70 и согласно ему существует 6 марок, изготовленных из марок cтали с пониженным содержанием углерода, 30 марок – из легированной стали и 41 марка – из высоколегированной стали. Проволока считается низкоуглеродистой, если в ней суммарное содержание легирующих элементов составляет менее 2,5%, легированной, если суммарное содержание этих элементов находится в пределах от 2,5 до 10%, и высоколегированной – более 10%. Проволока имеет условное обозначение, которое говорит о количественном содержании различных элементов в ее составе.

Маркировка состоит из цифр и букв, где цифры это количество элементов, входящих в состав проволоки в %, а буквы — название химического элемента. Сварочная проволока может иметь в своем составе следующие элементы:

9. Список используемой литературы:

1. Адаскин А.М. Материаловедение, учебник: для начального профессионального образования. – М.: Издательский центр «Академия», 2020

2. Черепахин А.А. Материаловедение, учебник: для начального профессионального образования. – М.: Издательский центр «КНОРУС», 2020.

3. Маслов В.И. Сварочные работы: Учеб. Для нач. проф. образования: Учеб. пособие для сред. проф. образования -2-е изд. Стер. – М.: издательский центр «Академия», 2020. - 240 стр.

Дополнительная литература:

1. Макиенко Н.И Слесарное дело с основами материаловедения. – М.: Издательский центр «Академия», 2019.

2. И. Н.Гривняк Б.А. Свариваемость сталей: учебник – М.: Машиностроение, 2021г.

3. Фельдман Ф.Г.; Рудзятис Г.Е. Химия, учебник-М: Профессионал.2018г.

4. Чернышов Г.П. Сварочное дело: учебник – М: Издательский центр «Академия» 2019г.

5. Ковалев Н.А. Справочник сварщика. - Ростов на Дону; Феникс, 2021. - 350 стр.

Скачано с www.znanio.ru

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.