ВВЕДЕНИЕ

ВВЕДЕНИЕ

Масложировая отрасль занимает ведущее место в агропромышленном комплексе России, что связано как с разнообразием и уникальностью состава маслосодержащего сырья различных регионов мира, так и с быстрой его возобновляемостью, важной ролью жиров в питании человека, масштабностью использования масложировых продуктов в пищевых, кормовых и технических целях, в том числе и стратегических. Поэтому состояние масложировой отрасли определяет развитие не только отечественного агропромышленного комплекса, но и целого ряда отраслей промышленности.

К основным возделываемым в России масличным культурам относятся подсолнечник, соя, рапс, доля которых составляет около 97% [2] в общем производстве масличных семян. Россия обладает достаточным потенциалом для развития сырьевой базы. [2]

Специалисты в области питания в нашей стране и за рубежом придают большое значение увеличению доли растительных масел, используемых в пищу, так как в их составе содержатся важные незаменимые и полиненасыщенные жирные кислоты, благоприятно влияющие на организм человека. [2]

Для увеличения потребления в пищу растительных жиров следует разнообразить их товарную форму. Наряду с выпуском жидких растительных салатных, масел необходимо обеспечить потребность населения, предприятий пищевой промышленности и общественного питания в твердых видах жиров, изготовленных в основном на растительной основе.

Растительные масла, извлекаемые из семян, содержат разнообразные сопутствующие вещества. В соевом масле растворены высокоплавкие воскообразные вещества содержание которых достигает 0,40-1,7 % [2]

Восковые вещества при охлаждении образуют в масле тонкую и

очень устойчивую суспензию кристаллов, так называемую «сетку», обуславливающую

степень прозрачности масла. «Сетка» значительно  ухудшает товарный вид готового продукта. Для удаления восковых

веществ применяется метод вымораживания с последующей фильтрацией – винтеризация.

ухудшает товарный вид готового продукта. Для удаления восковых

веществ применяется метод вымораживания с последующей фильтрацией – винтеризация.

На масложировых предприятиях применяются различные технологические схемы винтеризации жиров периодического и непрерывного действия. Они различаются между собой производительностью и конструкцией основных аппаратов для выдержки охлажденного масла и его фильтрации. В последнее время для вымораживания жиров чаще всего внедряются схемы и аппаратура непрерывного действия, обеспечивающие высокий эффект выведения восков при экономной затрате труда.

1

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

1

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

1.1 Характеристика сырья и выпускаемой продукции

Ацилглицерины, составляющие основу природных растительных масел и животных жиров бесцветны, прозрачны, не имеют вкуса и запаха.

Восковые вещества, присутствующие в растительных маслах обладают определенной устойчивостью, создающей трудности при их выведении. Одним из факторов, определяющих эту устойчивость, является температура.

Значительное отличие свойств восковых веществ от свойств глицеридов при повышенных температурах позволяет применять способ вымораживания, или винтеризации, масел для их выведения. В основу его положено свойство восковых веществ при относительно низких плюсовых температурах образовывать в масле кристаллы. Вымораживанию подвергаются гидратированные и рафинированные масла, так как фосфолипиды, присутствующие в масле, стабилизируют восковые вещества.

Технология выведения восковых веществ вымораживанием заключается в медленном охлаждении масла, экспозиции его при низкой температуре и последующем отделении осадка фильтрованием.

В проектируемом цехе вымораживания производительностью 50 т в сутки используется следующее сырье:

Готовой продукцией является вымороженное рафинированное соевое масло, отходами производства являются воскообразные отходы соевого масла.

Таблица 1.1 Жирнокислотный состав соевого масла

|

Наименование жирной кислоты |

Массовая доля жирной кислоты (% к сумме жирных кислот) |

|

Тетрадекановая (миристиновая) |

Не более 0,2 |

|

Гексадекановая (пальмитиновая) |

8,0-13,5 |

|

Гексадеценовая (пальмитолеиновая) |

Не более 0,2 |

|

Октадекановая (стеариновая) |

2,0-5,4 |

|

Октадеценовая (олеиновая) |

17,0-30,0 |

|

Октадекадиеновая (линолевая) |

48,0-59,0 |

|

Октадекатриеновая (линоленовая) |

4,5-11,0 |

|

Эйкозановая (арахиновая) |

0,1-0,6 |

|

Эйкозеновая (гондоиновая) |

Не более 0,5 |

|

Докозановая (бегеновая) |

Не более 0,7 |

|

Тетракозановая (лигноцериновая) |

Не более 0,5 |

[6, с.5].

Для поставки в торговую сеть и на предприятия общественного питания предназначается соевое масло:

- нерафинированное прессовое высшего и первого сортов;

- гидратированное первого и второго сорта ;

- рафинированное неотбеленное;

- рафинированное отбеленное;

- рафинированное дезодорированное первого сорта

- рафинированное дезодорированное высшего сорта [6, с.3].

Сырое соевое масло имеет золотисто-коричневый

цвет с зеленоватым оттенком, прозрачное, вкус и запах, свойственные соевому

маслу, без посторонних запахов, привкусов и горечи. [1,

с.204].

Сырое соевое масло имеет золотисто-коричневый

цвет с зеленоватым оттенком, прозрачное, вкус и запах, свойственные соевому

маслу, без посторонних запахов, привкусов и горечи. [1,

с.204].

Органолептические показатели соевого масла представлены в таблице 1.2

Таблица 1.2 Органолептические показатели соевого масла

|

Наименование показателя |

Характеристики рафинированного недезодорированного соевого масла |

|

|

отбеленного |

неотбеленного |

|

|

Прозрачность |

Прозрачное |

|

|

Запах и вкус |

Свойственные рафинированному соевому маслу Без постороннего запаха, привкуса и горечи |

|

|

Цвет |

Светло - желтый, допускается зеленоватый оттенок

|

|

[6, с.3].

Физико-химические показатели рафинированного недезодорированного соевого масла представлены в таблице 1.3

Таблица 1.3 Физико-химические показатели рафинированного

недезодорированного соевого масла

|

Наименование показателя |

Норма для рафинированного недезодорированного масла отбеленного |

|

Цветное число, мг йода, не более |

12 |

|

Кислотное число, мг КОН/г, не более |

0,40 |

|

Массовая доля нежировых примесей, %, не более |

Отсутствие |

|

Массовая доля фосфорсодержащих веществ в пересчете на стеароолеолецитин, %, не более |

0,05

|

|

Массовая доля влаги и летучих веществ, %, не более |

0,10 |

|

Мыло (качественная проба) |

Отсутствие |

|

Температура вспышки экстракционного масла, °С, не ниже |

225 |

|

Перекисное число, моль активного кислорода/кг, не более |

10 |

[6, с.4]

Рафинированное

недезодорированное соевое масло должно быть прозрачным, без осадка. В

нерафинированном допускается легкое помутнение над осадком. Рафинированное

недезодорированное и нерафинированное масло  должно

иметь вкус и запах, свойственные соевому маслу, без постороннего запаха,

привкуса и горечи.

должно

иметь вкус и запах, свойственные соевому маслу, без постороннего запаха,

привкуса и горечи.

Соевое

масло содержит до 0,002% восков и воскообразных продуктов, 0,40-1,7% стеринов,

0,14-0,2% пигментов, до 0,15% белковых веществ, до 0,5%  витаминов А,

D, E и К (содержание токоферолов

74-160 мг%), 0,008-0,12% углеводорода

сквалена, до 0,012% одорирующих и вкусовых веществ. [3]

витаминов А,

D, E и К (содержание токоферолов

74-160 мг%), 0,008-0,12% углеводорода

сквалена, до 0,012% одорирующих и вкусовых веществ. [3]

Воскообразные вещества имеют такую структуру, которая быстро закрывает поры фильтрующей ткани, затрудняя процесс. Для предупреждения быстрого забивания фильтрующей поверхности в масло добавляют 01 – 0,5 % пористого фильтрующего порошка – перлит. [7, с.97]

Перлит (франц. perlite – жемчуг) – это горная порода, кислое вулканическое стекло, в составе которого находится вода более 1%. Текстура перлита похожа на жемчуг, от которого и произошло его название.

Перлит белого или серого цвета, не имеет запаха. Перлит используют в сельском хозяйстве, металлургии, медицине, энергетике, строительстве и т.д.

В зависимости от области применения и размера его частиц перлит производится в таких самых распространенных разновидностях:

- строительный перлит (фракция 0,16…1,25 мм);

- агроперлит (размер гранул 1…5 мм);

- фильтроперлит (размер гранул 0…0,16 мм). [4]

1. Насыпная плотность - перлитовый песок – 45 - 200 кг/м3; [4]

2. Размер частиц: 1…10 мм. [4]

3. Негорючий, огнестойкий

4. Пористость 70 - 90%. [4]

5. Выдерживает температуру в диапазоне: — 200оС - 900оС. [4]

6. Низкая теплопроводность: 0,043 - 0,053 Вт/мК.

7. Гигроскопичный материал (способный поглощать влагу и отдавать ее наружу, не ухудшая своих свойств).

8. Относительно низкая стоимость;

9. Маслоемкость – 65 %. [4]

Применение перлита для вымораживания масла

Характеристика вымороженного рафинированного недезодорированного соевого масла.

Вымороженное соевое масло представляет собой чистую, прозрачную жидкость, имеет бледно-желтый цвет и приятный ореховый запах. Соевое масло, обработанное таким методом, сохраняет прозрачность при нормальной температуре (18-20 °С) и при низких «зимних» температурах.

Одними из самых доступных продуктов на основе соевого масла являются майонез, кулинарное и салатное масло, маргарин, жир для добавления в тесто, кондитерские глазури и салатные заправки.

Соевое масло, используемое в майонезе, частично гидрогенизируют, а затем вымораживают. Оно также используется в салатной заправке. Соевое масло нашло применение в хлебопекарной и кондитерской промышленности, общественном питании. Это масло обладает большим количеством полезных свойств, что делает его важным ингредиентом, используемым при производстве детского питания и диетических продуктов. Оно используется также в производстве пластификаторов, пластмасс, смазочных материалов, эмульгаторов, растворителей, поверхностно-активных веществ и смол.

Соевое масло является возобновляемое и биоразлагаемое, отличается низкой токсичностью для экосистемы и человека и не выделяет летучих органических веществ. Соевое масло успешно применяется в производстве красок, смазочных материалов, печатной краски, покрытий и носителей пестицидов. [4]

Утилизация отработавшего перлита

После тщательного отделения осадка соевое масло направляется на расфасовку. Осадок, отделенный на фильтр-прессах, передается для кормовых целей.

Отработанные фильтрующие

порошки представляют собой малотранспортабельную массу, их обрабатывают в

настоящее время для  утилизации

оставшегося в них жира. Отход представляет собой смесь из

утилизации

оставшегося в них жира. Отход представляет собой смесь из  восков, масла и

фильтровального элемента перлита. Содержание масла в этой смеси - 65%.

восков, масла и

фильтровального элемента перлита. Содержание масла в этой смеси - 65%.

Отходы фильтрующего порошка перлита рекомендованы к использованию в качестве добавок к корму скота, особенно откармливаемого на мясо.

В последнее время из отходов фильтрующих порошков получают соевый воск. Соевый воск в последнее время приобрел огромную популярность в свечной промышленности. Соевый воск абсолютно натуральный, даёт чистое горение и нетоксичен. В отличие от парафина в соевом воске содержится натуральное масло, которое хорошо смешивается с ароматическими маслами. Поэтому соевый воск лучше задерживает аромат и сжимается намного меньше в процессе создания свечи.

1.2 Определение ожидаемых выходов продукции и отходов

производства

В проектируемом цехе винтеризации соевого масла производительностью 50 т в сутки для расчетов принимается средняя норма фильтровального порошка - перлита 1,2 % от массы масла Г=12 кг/т [9, с.10].

В зависимости от содержания восков в исходном масле расход фильтровального порошка составляет 8-12 кг на 1 т. масла. Для создания дренажного слоя в фильтре готовится масляная суспензия с содержанием фильтровального порошка в количестве 75-100 кг. [9, с.11].

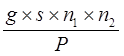

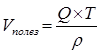

Количество введенного фильтровального порошка определяется по формуле, процент: [10, с.120]

Qвфп =Q1 + Q2 (1)

где Q1 — количество фильтр-порошка, вводимого в соевое масло;

при содержании восков ppm <1000 Qi = 0,3-0,5%;

ppm от 1000 до 2000 Qi = 0,5-1,0 %;

ppm от 2000 до 2500 Qi=1,0-1,5%;[10, с.120].

Q2 - количество фильтр-порошка для создания фильтрующего слоя, кг/т:

Q2=

Q2= (2)

(2)

где g - количество фильтр-порошка необходимое для создания

фильтровального слоя на поверхности пластин фильтра на 1м, q=0,5-1,0

кг/м2;

s - площадь фильтрующей поверхности фильтра, s=120 м2 [10, с.120];

n1 - количество одновременно работающих фильтров, n1 = 2 [10, с.120];

n2 - количество циклов работы одного фильтра в течение суток,

n2 = ![]() =2 цикла;

=2 цикла;

Р - производительность линии, Р = 50 тонн в сутки [7, с.97];

Q2=![]() =9,6 или 0,96 %

=9,6 или 0,96 %

Qвпф=0,5+0,96=1,46 или 14,6 кг/т (3)

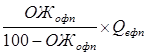

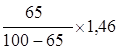

Потери масла с отработанным фильтровальным порошком, кг/т, процент [10, с.120]:

Пмофп= (4)

(4)

ОЖофп – массовая доля жира в отработанном фильтр-порошке, процент,

ОЖофп = 65 [7, с.98];

Qвфп – количество введенного фильтр-порошка, процент, Qвфп=1,46

(формула 3);

Пмофп= =2,7 % или 27 кг/т

=2,7 % или 27 кг/т

Потери масла при полировочной фильтрации, кг/т, процент:

Пмпф2 =0,05 %, или 0,5 кг/т [10, с.120]

Выход винтеризованного соевого масла, кг/т, процент [10, с.120]:

Мв=Мо – Пмофп - Пмпф2, (5)

где Мо - количество отбеленного масла, процент, Мо=1000 кг;

Пмофп - потери с отработанным фильтр-порошком, процент, Пмофп=2,7

(формула 4);

Пмпф2 – потери масла при полировочной фильтрации, процент,

Пмпф2=0,05%

Мв = 100,0 – 2,7 – 0,05 = 97,25 или 972,5 кг/т

Количество отработанного фильтровального порошка, кг/т, процент

[10, с.120]:

Qофф=Qвфп+ (6)

(6)

где Qвпф - количество введенного фильтровального порошка, процент;

ОЖофп — массовая доля жира в отработанном фильтр-порошке, процент;

Qофф=1,46+ или 41,7

кг/т

или 41,7

кг/т

Материальный баланс стадии винтеризации соевого масла представлен в таблице 1.4

Таблица 1.4 Материальный баланс стадии винтеризации соевого масла

|

Приход |

кг |

Расход |

кг |

|

Отбеленное соевое масло |

1000,0 |

Потери масла с отработанным фильтровальным порошком

|

27 |

|

|

|

Потери при фильтрации |

0,5 |

|

|

|

Винтеризованное масло |

972,5 |

|

Итого |

1000,0 |

Итого |

1000,0 |

Выход винтеризованного соевого масла, кг/т [10, с.121]:

Ар=972,5 (см. расчет формулы 5)

Расход

рафинируемого отбеленного масла на 1 тонну винтеризованного, кг/т [10, с.121]:

Расход

рафинируемого отбеленного масла на 1 тонну винтеризованного, кг/т [10, с.121]:

В=![]() =1028

(7)

=1028

(7)

Продуктовый

баланс вымораживания соевого масла на линии производительностью 50 т в сутки

приведён в таблице 1.5

Продуктовый

баланс вымораживания соевого масла на линии производительностью 50 т в сутки

приведён в таблице 1.5

Таблица 1.5 Продуктовый баланс вымораживания соевого масла

|

Статьи расхода

|

На 1 т, кг |

В сутки, т |

В год (318 дней) тыс.т |

|

1.Исходное масло на винтеризацию |

1000,0 |

50,0 |

15,9 |

|

2.Выход винтеризованного масла |

972,5 |

48,625 |

15,46 |

|

3.Отходы жира при винтеризации |

27,5 |

1,375 |

0,437 |

|

4.В том числе: 4.1.Отходы жира в фильтр-порошке 4.2. Отходы жира при полировочной фильтрации |

27

0,5 |

1,35

0,025 |

0,429

0,00795 |

|

5.Выход отработанного фильтровального порошка |

41,7 |

2,085 |

0,663 |

[10, с.121]

1.3 Обоснование и выбор технологической схемы

Наличие восковых веществ в масле в основном обусловливает степень его прозрачности.

Вследствие высокой температуры плавления (32 - 98 °С) восковые вещества образуют в масле при его охлаждении тонкую и очень стойкую взвесь кристаллов существенно ухудшающую товарный вид масла. Ни одна из стадий рафинации масла (гидратация, щелочная нейтрализация, отбелка, дезодорация) практически не приводит к выведению восковых веществ. В связи с этим наличие их в масле не только не позволяет получить масло с хорошим товарным видом, но и вызывает трудности при переработке. Восковые вещества затрудняют процессы полировочного фильтрования рафинированных масел.

Технология выведения восковых веществ вымораживанием заключается в медленном охлаждении масла, экспозиции его при низкой температуре и последующем отделении осадка фильтрованием.

Вымороженное масло представляет

собой малоконцентрироанную суспензию, разделение которой затруднено из-за небольшого

количества кристаллов восков, повышенной вязкости масла и сложного состава  отделяемого

осадка.

отделяемого

осадка.

Для интенсификации процесса отделения восков фильтрованием в настоящее время используют вспомогательные фильтровальные порошки, улучшающие дренажные свойства осадка, наносимые на поверхность фильтровальной перегородки. Для отделения осадка в проектируемом цехе винтеризации используются рамные фильтр-прессы.

Во ВНИИЖ разработана непрерывная технологическая схема выведения (вымораживания) восков из соевого масла. В состав линии входит экпозитор для кристаллизации вокообразных веществ в масле вместимостью 12 м3 и производительностью до 80 тонн в сутки, смеситель для приготовления масляной суспензии фильтровального порошка вместимостью 5 м3, два фильтр-пресса закрытого типа с электромеханическим зажимом.

Производительность линии составляет 40 - 50 т в сутки.

1.4.Технологическая

схема производства вымороженного соевого

1.4.Технологическая

схема производства вымороженного соевого

масла

![]()

![]() Перлит масло

Перлит масло

|

|

![]()

![]()

масло

![]()

![]()

![]()

масляная суспензия

экспозиция

![]()

нагревание

![]()

![]() масло

масло

фильтрация

отработанный перлит

масло на дезодорацию

2

ПОДБОР И РАСЧЕТ ОБОРУДОВАНИЯ

2

ПОДБОР И РАСЧЕТ ОБОРУДОВАНИЯ

2.1 Расчет основного технологического оборудования

В проектируемом цехе винтеризации соевого масла основным технологическим оборудованием является экспозитор колонного типа для выдержки охлажденного масла, смеситель с мешалкой для приготовления масляной суспензии фильтровального порошка, фильтр-пресс закрытого типа с электромеханическим зажимом для отделения воскообразных веществ и отработанного перлита от вымороженного масла марки 1М45-630/454.

Вспомогательным технологическим оборудованием является охладитель для масла охлаждаемый водой, предназначенный для снижения температуры масла, охладитель для масла, охлаждаемый рассолом, пластинчатый теплообменник для подогрева масла, бак исходного масла, загрузочный бункер для приема и подачи фильтрующего порошка перлита, сборник для отработанного фильтровального порошка, насос для подачи масла в цех центробежный консольный К 45/30, насос подачи масляной суспензии на фильтрацию центробежный консольный К 45/30, емкость винтеризованного масла.

Экспозитор колонного типа представляет собой вертикальный цилиндрический аппарат колонного типа. Отношение высоты цилиндрической части к диаметру аппарата 4:1. Аппарат предназначен для выдержки охлажденного масла в течение 4 часов. Техническая характеристика экспозитора представлена в таблице 2.1

Таблица 2.1 Техническая характеристика экспозитора

|

Наименования показателей

|

Показатель |

|

1 |

2 |

|

Производительность по маслу, т в сутки |

80,0 |

|

Полная вместимость, м3 |

15 |

|

Рабочая вместимость, м3 |

12 |

|

Давление в аппарате, |

Под налив |

|

Давление в рубашке, кгс/см3 |

1,0 |

|

Мощность электродвигателя, кВт |

1,0 |

|

Размеры мd |

|

|

Продолжение таблицы 2.1

|

|

|

1 |

2 |

|

Высота общая, мм |

9500 |

|

Диаметр внутренний, мм |

1600 |

|

Диаметр внешний, мм |

1700 |

|

Ширина, мм |

2134 |

|

Частота вращения мешалки, мин-1 |

2,0 |

|

Масса аппарата, кг |

6000 |

[11, c.51]

Смеситель представляет собой вертикальный цилиндрический аппарат со сферической крышкой и коническим днищем. Аппарат снабжен рубашкой и рамной мешалкой. Техническая характеристика смесителя представлена в таблице 2.2

Таблица 2.2 Техническая характеристика смесителя

|

Наименования показателей

|

Показатель |

|

Производительность по маслу, т в сутки |

50,0 |

|

Емкость, м3 |

5 |

|

Давление в аппарате |

Под налив |

|

Давление в рубашке, кгс/см3 |

1,0 |

|

Мощность электродвигателя, кВт |

7,5 |

|

Размеры, мм |

|

|

Высота общая, мм |

5600 |

|

Высота аппарата, мм |

3300 |

|

Диаметр внутренний, мм |

1800 |

|

Частота вращения мешалки, мин-1 |

50,0 |

|

Масса аппарата, кг |

3500 |

[11, c.52]

Рамный фильтр-пресс марки 1М45-630/454

Этот аппарат предназначен для отделения отработанных фильтровальных порошков от винтеризованного масла. Техническая характеристика рамного фильтр-пресса представлена в таблице 2.3

Таблица

2.2 Техническая характеристика рамного фильтр-пресса 1М45-630/454

Таблица

2.2 Техническая характеристика рамного фильтр-пресса 1М45-630/454

|

Наименования показателей

|

Показатель |

|

1 |

2 |

|

Поверхность фильтрации, м2 |

45,0 |

|

Размеры рам, мм |

630*630 |

|

Количество рам, шт |

56 |

|

Объем рамного пространства, л |

556 |

|

Продолжение таблицы 2.2

|

|

|

1 |

2 |

|

Мощность электродвигателя, кВт |

2,8 |

|

Толщина рамы, мм |

45 |

|

Толщина плиты, мм |

27 |

|

Длина, мм |

3515 |

|

Ширина, мм |

1270 |

|

Высота, мм |

1280 |

|

Масса аппарата, кг |

7700 |

[11, c.55]

Количество

фильтр-прессов необходимых для установки в цехе вымораживания перерабатывающего

50 тонн соевого масла в сутки, определяется с учетом площади фильтрующей

поверхности одного фильтр-пресса А= 45

м2

Количество

фильтр-прессов необходимых для установки в цехе вымораживания перерабатывающего

50 тонн соевого масла в сутки, определяется с учетом площади фильтрующей

поверхности одного фильтр-пресса А= 45

м2

Время его работы 21 час в сутки. Удельная производительность фильтр-пресса 60 кг масла в час с 1 м2 фильтрующей поверхности.[12, с. 56]

Фильтрация при температуре 18-20 оС.

Количество масла подаваемого на фильтрацию, т в сутки [12,с.56]

G=50 т в сутки

Производительность фильтр-пресса

Gпр=Пуд ×А× τ (8)

где Пуд – удельная производительность фильтр-пресса, кг

А – площадь фильтрующей поверхности одного фильтр-пресса, м2

τ – время работы, ч в сутки [12,с. 56]

Gпр= 60×45×21= 56700т= 56,7

Количество фильтр-прессов, шт :

n=![]() (9)

(9)

n

= ![]() =

0,88

=

0,88

Следовательно, в цехе устанавливается один фильтр 1М45-630/45

Охладитель для масла

Горизонтальный аппарат предназначен для снижения температуры соевого масла, идущего на вымораживание от начальной температуры 90°С до конечной 40°С. Охлаждение производится циркуляционной водой с температурой на входе в аппарат 18°С и на выходе 24°С [7, с.58].

Количество

теплоты, отводимой охлаждаемой водой, кДж/г, Вт:

Количество

теплоты, отводимой охлаждаемой водой, кДж/г, Вт:

Q=m![]() c

c![]() (tк-tн);

(10)

(tк-tн);

(10)

где m – производительность участка, равная 2083,3 кг/т;

с– удельная теплоёмкость масла в данном температурном интервале,

равная 1,98 кДж/( кг![]() К) [13, с.58];

К) [13, с.58];

tн –начальная температура фильтрованного масла, равная 30°С[13, с.58];

tк – конечная температура масла, равная 20°С [6, с.58];

Q=2083,3![]() 1,98

1,98![]() (30-20)=41249=148496

(30-20)=41249=148496

Расход охлаждающей воды, м³/т;

W= (11)

(11)

где t в к – температура воды на выходе из аппарата равная 24°С;

t вн – температура воды на входе в аппарат, равная 18°С;

W= =1,64

=1,64

Поверхность теплообмена холодильника, м²:

F=![]() ,

(12)

,

(12)

где К – коэффициент теплопередачи от масла к охлаждающей воде в

условиях больших скоростей теплообменивающихся сред,

принимается К=300 Вт/ (м²![]() К); [13, с.60]

К); [13, с.60]

∆tср - средняя разность температур между маслом и водой, равная 17°С

[13, с.60];

F=![]()

К установке принимается холодильник типа труба в трубе поверхностью охлаждения 20м² [13, с.60].

Охладитель для масла – вертикальный аппарат, предназначенный для снижения температуры масла до 10-12 оС. Тип пластинчатый. Температура масла на входе 20 оС, на выходе – 10 оС. Охлаждающий агент – рассол.

Теплообменник пластинчатый

Этот аппарат предназначен

для подогрева масла, поступающего на фильтр-пресс от температуры начальной 10°С

до конечной 20°С  [13,

с.53]. В качестве теплоносителя используется насыщенный пар давлением 0,3 МПа,

температурой 132,9°С и полезной теплоотдачей ί''

= 1959 кДж/кг.

[13,

с.53]. В качестве теплоносителя используется насыщенный пар давлением 0,3 МПа,

температурой 132,9°С и полезной теплоотдачей ί''

= 1959 кДж/кг.

Тепловая нагрузка теплообменника, кДж/г, Вт:

Q=m![]() c

c![]() (tк-tн)

(tк-tн)![]() Киз;

(13)

Киз;

(13)

где m-производительность цеха, кг/ч, 2083,3;

С - удельная теплоёмкость соевого масла в интервале температур

10-20°С [с=2,05 кДж/(кгК)]; [13, с.53]

tн – температура начальная, °С;

tк – температура конечная, °С;

Q=2083,3![]() 2,05

2,05![]() (20-10)

(20-10)![]() 1,05=44843=160986

1,05=44843=160986

Расход пара на нагревание масла, кг/т:

Д=![]() ;

(14)

;

(14)

где - ί''-полезная теплоотдача, кДж/кг, 1959 [7, с.53];

Д=![]() =82,3

=82,3

Требуемая площадь поверхности теплообмена, м²:

F= ;

(15)

;

(15)

где К – коэффициент теплопередачи от конденсирующегося пара к жиру в

пластинчатом теплообменнике при больших скоростях

перекачиваемого жира ( принимается К=500 Вт/ (м²К); [13, с.53]

∆tср - средняя разность температур между паром и маслом в процессе

противоточного теплообмена: при разности температур на входе

∆tб=20 - 10=10°С и на выходе ∆tм=20-10=10°С; равная 10°С;

F= =32,19 [13, с.53]

=32,19 [13, с.53]

К установке принимается теплообменник площадью поверхности теплообмена 20 м².

2.2

Расчёт емкостного оборудования

2.2

Расчёт емкостного оборудования

Основной характеристикой емкостной аппаратуры является полезный и рабочий объем, который рассчитывается по закону содержимого определяющего время, в течение которого оно должно быть израсходовано. При расчетах необходимо принимать во внимание максимальную температуру жидкости, при которой она имеет наименьший удельный вес и плотность. Количество вещества подлежащего хранению в производственной емкости определяется по формуле, кг/час [12, с. 84]:

Q=P![]() r,

(16)

r,

(16)

где Р – расход вещества в единицу времени, кг/час;

r – запас вещества в единицу времени, кг/час;

тогда объем жидкости, подлежащей хранению, рассчитывается по формуле, м3:

V=![]() (17)

(17)

где ρ – плотность вещества, т/м3

Фактическая вместимость аппаратов должна быть на 5 – 10 % больше полезного объема, если аппарат служит только для хранения и подогрева (охлаждения) жидкости без перемешивания и на 20 – 25 % больше, если происходит перемешивание, кипячение или осуществляется реакция, сопровождающая выделением газов.

Полная вместимость аппарата определяется по формуле, м3:

(18)

(18)

где К – коэффициент заполнения аппарата, который равен 0,5–0,80 для

аппаратов первой группы, [12, с. 75]

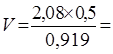

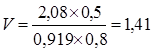

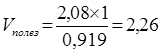

Форма емкости для приемки масла зависит от назначения. Основные данные для расчета:

Плотность масла при Т = 200С, т/м3 pм = 0,919 [12, с. 121];

Часовая производительность цеха, т/час – 2,08

Полезная вместимость аппарата для масла, м3:

(19)

(19)

1,13

1,13

Полная вместимость аппарата для масла, м3:

Если масло находится в аппарате в течение одного часа, тогда полезный объем аппарата равен, м3:

Полный объем аппарата равен, м3:

Принимается высота аппарата h=1,4 м; l = 1,2 м; a = 1,6 м

Расход охлаждающей воды на технологические цели цеха вымораживания соевого масла производительностью 50т в сутки представлен в таблице 2.4

Таблица

2.4 Расход пара и воды на технологические цели цеха вымораживания

Таблица

2.4 Расход пара и воды на технологические цели цеха вымораживания

соевого масла

|

Показатели |

Расход |

|

Охлаждающая вода оборотная температура 270С, м3 |

1,64 |

|

В том числе незагрязненная |

0,5 |

|

Загрязненная эфирорастворимыми примесями |

0,14 |

[13, с.63]

2.3 Подбор оборудования (сводная таблица)

2.3 Подбор оборудования (сводная таблица)

|

Оборудование |

Назначение |

Производительность |

Установленная мощность, кВт |

Габариты, мм |

Масса машины, кг |

Число оборудования |

Примечание |

||||||

|

Длина |

Ширина |

Высота |

|||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

||||

|

1.Теплообменник пластинчатый, т/час |

Подогревание масла перед фильтрацией |

32,2 |

- |

- |

- |

- |

- |

1 |

- |

||||

|

2.Экспозитор колонного типа, т в сутки |

Выдержка жидкого растительного масла в течение 4 часов |

80 |

1 |

D=1700 |

2134 |

9500 |

6000 |

1 |

Сталь Cт.3 |

||||

|

3.Бак для отбеленного масла, м³ |

Приём и подача рафинированного масла |

2,82 |

- |

1200 |

1670 |

1400 |

- |

2 |

Сталь |

||||

|

4.Фильтр-пресс 1М45-630/454, м2 |

Отделение восков и отработанного перлита из масла |

45 |

2,8 |

3515 |

1270 |

1280 |

7700 |

2 |

Сталь |

||||

|

5.Охладитель для масла, м2 |

Снижение температуры фильтрованного масла |

15 |

- |

1038 |

880 |

4202 |

1620 |

1 |

Сталь Cт.3 |

||||

|

6. Охладитель для масла |

Снижение температуры фильтрованного масла рассолом до температуры 10-12 оС |

20 |

- |

522 |

115 |

151 |

- |

1 |

Нерж. сталь |

||||

|

7. Смеситель, м3 |

Смешивание охлажденного масла с фильтрующим порошком (перлитом) |

5 |

7,5 |

D=1800 |

- |

5600 |

3500 |

1 |

Сталь Cт.3 |

||||

|

8. Насос центробежный консольный К45/30, м3/час |

Подача отбеленного фильтрованного масла на вымораживание |

45 |

5,5 |

580 |

300 |

|

53 |

3 |

чугун |

||||

|

9. Насос шестеренный Gespasa EA-88, л/мин |

Подача масляной суспензии на фильтрование |

20-25 |

0,37 |

- |

- |

- |

10 |

1 |

чугун |

||||

3

ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ

3

ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ

При помощи насоса К45/30 (поз. 2) масло из бака (поз. 1) подается в первый охладитель (поз. 3), где охлаждается до температуры 20 °С, затем во втором охладителе (поз. 3) доводится до температуры 10-12 °С и поступает в экспозитор (поз. 4), который представляет собой вертикальный цилиндрический аппарат с рабочей вместимостью 12 м3 и производительностью до 80 тонн сутки.

Аппарат снабжен рамной мешалкой с частотой вращения 2 об/мин, рубашкой, где давление составляет 0,1 МПа. Охлажденное масло посту пает в аппарат через нижнюю коническую часть и там выдерживается в течение 4 ч при постоянном перемешивании. За это время происходит выделение восков.

Из верхней части экспозитора (поз. 4) масло вместе с выделенным осадком поступает в подогреватель (поз. 5), где происходит образование более крупных взвесей восков с целью дальнейшей эффективной фильтрации.

Нагретое до температуры 18-20 °С масло направляется в смеситель (поз. 6). Для интенсификации процесса фильтрации в смеситель добавляют 0,1-0,5% от массы масла вспомогательного фильтрующего порошка (перлита). Смеситель вместимостью 5 м3 представляет собой вертикальный цилиндрический аппарат со сферической крышкой и коническим днищем. Он снабжен мешалкой с частотой вращения 50 об/мин и рубашкой, где поддерживается давление 0,1 МПа.

Из смесителя (поз. 6) масло самотеком или при помощи насоса Gespasa EA-88 (поз. 7) подается в рамные фильтрпрессы 1М45-630/454 (поз. 8). При этом напор масла обеспечивается регулятором давления. Фильтрация осуществляется при температуре 18-20 °С и давлении 0,15-0,20 МПа. В данном случае использована конструкция фильтрпресса закрытого типа с электромеханическим зажимом. Для контроля качества отфильтрованного масла фильтры снабжены смотровым стеклом. Применяется фильтр с поверхностью фильтрации от 40 до 63 м3 и числом рам от 30 до 56.

Отфильтрованное

масло поступает в бак (поз. 1), откуда

насосом (поз. 2)  подается на фасовку или

для других целей, а осадок с фильтров используется в качестве добавок при

производстве комбикормов для животных. Отфильтрованное масло должно быть прозрачным

и не мутнеть при относительно низкой температуре +5 °С в течение 24 ч. В

качестве исходного масла, поступающего на фильтрацию для выведения из него

воскообразных веществ, может быть соевое масло гидратированное высушенное или

рафинированное высушенное.

подается на фасовку или

для других целей, а осадок с фильтров используется в качестве добавок при

производстве комбикормов для животных. Отфильтрованное масло должно быть прозрачным

и не мутнеть при относительно низкой температуре +5 °С в течение 24 ч. В

качестве исходного масла, поступающего на фильтрацию для выведения из него

воскообразных веществ, может быть соевое масло гидратированное высушенное или

рафинированное высушенное.

В состав осадка, вымороженного из масла, входят воскообразные вещества и углеводороды, влага и летучие вещества, фосфолипиды и увлеченный нейтральный жир, свободные жирные кислоты и минеральные примеси.

Вместе с восками частично удаляются жирные кислоты, фосфорсодержащие, красящие вещества и влага.

СПИСОК

ЛИТЕРАТУРЫ

СПИСОК

ЛИТЕРАТУРЫ

1. Рудаков О.Б. Технохимический контроль жиров и жирозаменителей. -Санкт –Петербург.: Лань, 2011

2. http://www.xumuk.ru/encyklopedia/2/4121.html

3. http://www.xumuk.ru/encyklopedia/2/4121.html

4. http://vesthim.ru/ru/filter/perlite.html

5. Руководство по технологии получения и переработки растительных масел и жиров, [ред. кол.: В.В. Сергеев и др.]-Л.: ВНИИЖ, т.1., кн.1

6. ГОСТ 31760-2012 Масло соевое. Технические условия М.: Стандартинформ, 2014

7. Товбин И. М., Рафинация жиров.- Москва.: Пищевая промышленность, 1977

8. http://hnb.com.ua/articles/s-zdorovie-soevoe_maslo-2506

9. Регламент ООО СПП «Юг», Краснодар, 2013

10. Александровский С.А. Материально-сырьевые расчеты пищевых производств, Учебное пособие. – Казань, издательство КНИТУ, 2012

11. Руководство по технологии получения и переработки растительных масел и жиров, [ред. кол.: В.В. Сергеев и др.]-Л.: ВНИИЖ, т.1., кн.2

12. Ситников Е.Д Практикум по расчетам оборудования предприятий для производства жиров и жирозаменителей, М. Агропромиздат

13. Товбин И.М., Файнберг Е. Е., Технологическое проектирование жироперерабатывающих предприятий –М.: Пищевая промышленность

14. Паронян В.Х., Технология жиров и жирозаменителей, -М.; Де Ли принт, 2006

15. Экспертиза масел, жиров и продуктов их переработки качество и безопасность, под общей редакцией Позняковского В. М., Новосибирск, Сибирское университетское издательство, 2007

16. Арутюнян Н. С., Технология переработки жиров.- Москва: Агропромиздат,1985

СОДЕРЖАНИЕ

СОДЕРЖАНИЕ

Введение 3

1 Технологическая часть 5

1.1 Характеристика сырья и выпускаемой продукции 5

1.2 Определение ожидаемых выходов продукции и

отходов производства 10

1.3 Обоснование и выбор технологической схемы 13

1.4 Технологическая схема производства вымороженного соевого

масла 15

2 Подбор и расчет оборудования 16

2.1 Расчет основного технологического оборудования 16

2.2 Расчет емкостного оборудования 21

2.3 Подбор оборудования (сводная таблица) 24

3 Описание технологической схемы 25

Список литературы 27

Скачано с www.znanio.ru

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.