ВВЕДЕНИЕ

Одним из перспективных направлений развития масложировой промышленности является расширение ассортимента и повышения качества продуктов питания, при этом особое внимание уделяется безопасности и качеству сырья, применяемого для создания таких продуктов.

Современная масложировая промышленность – важнейшая часть единого народнохозяйственного агропромышленного комплекса страны. Она обеспечивает население и народное хозяйство растительным маслом, маргариновой продукцией, майонезом, мылом, олифой олеиновой с стеариновой кислотами и некоторыми другими видами продукции. Пищевые растительные масла составляют основу рационального питания человека, а технические масла широко применяют почти во всех областях народного хозяйства.

Масложировая отрасль занимает ведущее место в агропромышленном комплексе России, что связанно как с разнообразием и уникальностью состава маслосодержащего сырья различных регионов мира, так и с быстрой его возобновляемостью, важной ролью жиров в питании человека, масштабностью использования масложировых продуктов в пищевых, кормовых и технических целях, в том числе и стратегических.

Поэтому состояние масложировой отрасли определяет развитие не только отечественного агропромышленного комплекса, но и целого ряда и отраслей промышленности.

Существует большое количество разновидностей растительного масла, например таких как: подсолнечное, оливковое, кунжутное, рапсовое, кукурузное, льняное, хлопковое, томатное, пальмовое, соевое, горчичное, арахисовое и т. д. В последнее время актуальна переработка вторичного сырья, так как в нем содержится значительное количество ценных масел, обладающих уникальным составом.

Отходов

от крупяных и мукомольных производств, т. к. При обмолоте зерна образуется

большое количество отходов, в роли которых выступают зерновые зародыши,

содержание большого количества жирных кислот.

Отходов

от крупяных и мукомольных производств, т. к. При обмолоте зерна образуется

большое количество отходов, в роли которых выступают зерновые зародыши,

содержание большого количества жирных кислот.

В кукурузном зародыше содержится от 32 до 37 % жирного масла.[16, с.146]

Кукурузное масло очень популярно на рынке масложировых продуктов.

По содержанию витамина Е оно превосходит все известные масла .

1 ТЕХНОЛОГИЧЕСКАЯ

ЧАСТЬ

1 ТЕХНОЛОГИЧЕСКАЯ

ЧАСТЬ

1.1 Характеристика сырья и выпускаемой продукции

Рафинация объединяет ряд важнейших технологических процессов обработки жиров (масел) с целью удаления из них примесей и тех сопутствующих веществ, которые снижают качество и технологические свойства.

Рафинация позволяет повысить качественные показатели масла, в результате чего становится возможным перевести некоторые из них из разряда технических и даже токсичных в разряд пищевых.

В разрабатываемой линии рафинации сырьем является масло кукурузное нерафинированное.

Родина кукурузы - американский континент, а точнее, Южная Мексика и Гватемала. Кукуруза является однолетним высокорослым травянистым растением с развитой корневой системой, проникающую на глубину 100—150 см. На нижних узлах стебля могут образовываться воздушные опорные корни, предохраняющие стебель от падения и снабжающие растение водой и питательными веществами.

Стебель прямостоячий, до 4 м в высоту и 7 см в диаметре, без полости внутри (в отличие от большинства других злаков).

Листья крупные, линейно-ланцетные, до 10 см шириной и метр длиной. Их число от 8 до 42.

Кукурузный зародыш - это побочный продукт, который получается при переработке кукурузы. Составляет около 10% от веса кукурузного зерна. Его ботаническая масличность колеблется от 32 до 37%. Кроме того кукурузный зародыш содержит около 18% белков, 8% крахмала, 10% сахара, 10% минеральных веществ. В кукурузных зародышах сконцентрировано более 80% жира, содержащегося в кукурузном зерне, около 20% белков и около 74% минеральных веществ.

Сырое кукурузное масло

имеет специфический вкус и запах, цвет от светло-желтого до

красновато-коричневого цвета. Кукурузное масло в  зависимости от способа

обработки и показателей качества делят на виды и марки: нерафинированное,

рафинированное, недезодорированное, рафинированное дезодорированное марки Д

(для производства продуктов детского и диетического питания) и марки П (для

поставки в торговую сеть и на предприятия общественного питания).

зависимости от способа

обработки и показателей качества делят на виды и марки: нерафинированное,

рафинированное, недезодорированное, рафинированное дезодорированное марки Д

(для производства продуктов детского и диетического питания) и марки П (для

поставки в торговую сеть и на предприятия общественного питания).

В нем сосредоточен большой комплекс витаминов: провитамин А, теамин (В1), рибофлавин (В2), токоферон (Е), фолиевая кислота, пантотеновая кислота, биотин (Н), витамин К, ниацин, фосфатиды и др. Кукурузное масло получают из зародышей, которые являются побочным продуктом переработки кукурузного зерна в мукомольно-крупяном, пищеконцентратом и крахмала – поточном производствах. Присутствие кукурузного зародыша в продуктах этих производств является нежелательным, так как масло, содержащееся в нем, гидролизуется и окисляется, что вызывает ухудшение качества готовой продукции: муки, крахмала, патоки, глюкозы, кукурузных кормов, кукурузного масла и др.

Выделенный кукурузный зародыш сам по себе представляет ценное сырье для производства пищевого кукурузного масла. В промышленности отделение кукурузных зародышей от зерна осуществляется двумя способами: сухим, применяемым на мельнично – крупяных и пищеконцентратных предприятиях и мокрым, распространенным на крахмало – поточных заводах.

Жирно-кислотный состав кукурузного масла представлен в таблице 1.1

Таблица 1.1 Жирно-кислотный состав кукурузного масла

|

Наименование показателя

|

Показатель |

|

1 |

2 |

|

Пальмитиновая С16:0 |

3-12 |

|

Стеариновая C18:0 |

3-12 |

|

Олеиновая C18:1 |

8-40 |

|

Линолевая C18:2 |

52-80 |

|

|

|

|

Линоленовая C18:3 |

0,6-3 |

|

Арахидоновая C20:0 |

0,1-1 |

|

Состав стеролов, процент, от суммы: |

|

|

холестерол |

16 |

|

кампестерол |

7 |

|

стигмастерол |

13 |

|

β - ситостерол |

60 |

|

Общая сумма стеролов, мг/кг |

1500 |

[1]

По

органолептическим и физико-химическим показателям нерафинированное кукурузное масло

должно соответствовать требованиям, представленным в таблице 1.2

По

органолептическим и физико-химическим показателям нерафинированное кукурузное масло

должно соответствовать требованиям, представленным в таблице 1.2

Таблица 1.2 Органические и физико-химические показатели

нерафинированного кукурузного масла

|

Наименование показателя |

Нерафинированное масло |

|

1.Прозрачность после отстаивания в течении 24 часа при 200С |

Над осадком допускается легкое помутнение |

|

2. Запах и вкус |

Свойственный кукурузному маслу, имеет привкус легкой горечи |

|

3. Цвет |

от светло-желтого до коричневого |

|

4. Кислотное число в мг КОН, не более |

5,0 |

|

5. Массовая доля нежировых примесей, процент, не более |

0,15 |

|

6. Массовая доля влаги и летучих веществ, %, не более |

0,2 |

|

7. Мыло (качественная проба) |

- |

|

8. Температура вспышки, 0С, не ниже |

225 |

[4, с.3]

Для снижения кислотного числа растительных масел и перевода их из разряда технических в разряд пищевых проводят щелочную рафинацию растительных масел. Процесс рафинации включает:

-Щелочную рафинацию очищенного путем гидратации прессового кукурузного масла;

-Отделение нейтрализованного масла от соапстока;

-Водную промывку и обработку масла лимонной кислотой.

Вспомогательными материалами в линии рафинации являются гидроксид натрия концентрацией 38-42 %, вода для промывки масла и разбавления щелочи (умягченный конденсат), отбельная глина .

При рафинации жиров для удаления свободных жирных кислот применяются растворы едкого натра.

Раствор готовят из едкого

натра (товарное название – каустическая сода). Химическая формула NaOH,

молекулярная масса 40,1. Едкий натр характеризуется высокой реакционной способностью

и агрессивность. При взаимодействии со свободными жирными кислотами образует

натриевые соли жирных кислот называемые мылами. Едкий натр выпускают нескольких

марок и сортов в твердом и жидком виде. Твердый продукт – белая непрозрачная

масса, содержащая 96-98 % NaOH, упакованная в железные  барабаны массой до 200

кг. Жидкий едкий натр поступает в железнодорожных цистернах в виде

концентрированных растворов, содержащих 42-43 % NaOH.

барабаны массой до 200

кг. Жидкий едкий натр поступает в железнодорожных цистернах в виде

концентрированных растворов, содержащих 42-43 % NaOH.

Таблица 1.3 Аналитические данные паспортноедкого натра

технического гранулированного ( ТУ 6-01-1306-85)

|

Наименование показателей |

Норма для марки и сорта |

|||||

|

Марка ГР |

Марка ГД |

|||||

|

Высший сорт |

Первый сорт |

|

||||

|

ОКП 2132110620 |

2132110630 |

2132120700 |

||||

|

1 |

2 |

3 |

4 |

|||

|

Внешний вид

|

гранулы сферической формы, белого цвета, допускается окраска |

|||||

|

Массовая доля едкого натра (гидроксида натрия), % не менее |

98,8 |

98,5

|

94,5 |

|||

|

Массовая доля углекислого натрия, % не более |

0,6 |

1,0 |

2,7 |

|||

|

Массовая доля хлористого натрия, % не более |

0,01 |

0,01 |

2,2 |

|||

|

Массовая доля железа в пересчете. % гидроксид железа не более |

0,002 |

0,004 |

0,03 |

|||

|

Массовая доля ртути (Нд), %, не более |

0,0001 |

0,0001 |

- |

|||

[5, с.2]

Подготовка воды

Для промывки нейтрализованного масла и растворения химических реагентов используют умягченную воду или конденсат.

Чистая вода – жидкость

без цвета, вкуса и запаха. Вода активное вещество, в ней хорошо растворяются

соли, щелочи, кислоты, спирты и многие другие соединения. Важными

технологическим показателем воды является ее жесткость, которая зависит от

количества растворенных в ней  солей

калия и магния. Жесткость воды измеряется в миллиграмм-эквивалентах на 1 л. и

(мг-экв/л) или в условных единицах градусах жесткости. В одном литре воды жесткостью

1 мг/экв содержится 20,04 мг кальция (Ca)

или 12,6 мг магния (Mg)

в виде их солей. Вода жесткостью менее 4 мг-экв/л условно считается мягкой, от

4 до 8 мг-экв/л – средней жесткости и выше 12 мг-экв/л – очень жесткой.

Дождевая и снеговая, а так же дистиллированная вода (конденсат) не содержат

солей жесткости и относятся к очень мягкой воде.

солей

калия и магния. Жесткость воды измеряется в миллиграмм-эквивалентах на 1 л. и

(мг-экв/л) или в условных единицах градусах жесткости. В одном литре воды жесткостью

1 мг/экв содержится 20,04 мг кальция (Ca)

или 12,6 мг магния (Mg)

в виде их солей. Вода жесткостью менее 4 мг-экв/л условно считается мягкой, от

4 до 8 мг-экв/л – средней жесткости и выше 12 мг-экв/л – очень жесткой.

Дождевая и снеговая, а так же дистиллированная вода (конденсат) не содержат

солей жесткости и относятся к очень мягкой воде.

Соли кальция и магния содержащиеся в жесткой воде, с жирными кислотами могут образовывать мыла, которые трудно удаляются и затрудняют процесс гидратации. Кроме того, из –за своей липкости эти соли оседают на греющей поверхности аппаратуры, ухудшают условия их работы и затрудняют очистку. Для предупреждения этого при рафинации жиров необходимо применяют мягкую воду, лучше всего конденсат или умягченную с жесткостью не выше 1 мг-экв/л.

Таблица 1.4 Органолептические и физико-химические показатели питьевой воды (ГОСТ 2874-82 Вода питьевая. Гигиенические требования)

|

Наименования показателя |

Величины |

|

Запах при 0С и при нагревании до 60 0С, баллы, не более |

2 |

|

Вкус и привкус при 20 0С, баллы, не более |

2 |

|

Цветность, градусы, не более |

20 |

|

Мутность по стандартной шкале, мг/дм3, не более |

1.5 |

|

Число микроорганизмов в 1 см3 воды, не более |

100 |

|

Водородный показатель, р Н |

6,0-9,0 |

|

Жесткость, мг-экв/л, не более |

7,0 |

|

Содержание оксидов железа, мг/кг |

100 |

|

Мышьяк, мг/дм3, не более |

0,05 |

|

Сухой остаток, мг/дм3 |

1000 |

|

Хлориды, мг/дм3, не более |

350 |

|

Содержание масел и нефтепродуктов, мг/кг, не более. Согласно ГОСТ 2874-82 контролируется бактериологические, органолептические и токсические вещества вод |

0,3 |

[6,c.3]

Конденсат или умягченную воду необходимо применять как при подготовке растворов щелочи и лимонной кислоты, так при промывке жиров после щелочной рафинации. Умягченную воду получают при специальной химической обработке, в результате которой из нее удаляется большая часть солей жесткости. Вода не должна содержать кальциевых и магниевых солей, железа и других металлов, хлора и других примесей. Вода не должна содержать бактериальных загрязнений и должна отвечать всем требованиям.

В линии рафинации кукурузного масла для отбеливания масла используется отбеливающая глина Benteco F300s.

Адсорбент Benteco F300s – это продукт в основу которого входят горные породы с резко выраженными сорбционными свойствами, обладающие способностью обесцвечивать различные вещества вследствие поглощения высокомолекулярных веществ (пигментов, смол и др.)

К основным свойствам адсорбента Benteco F300s относится:

- адсорбционная способность – 80 %;

- способность к ионообмену;

- скорость фильтрации выше на 10 – 15 % относительно аналогов;

- относительно низкая маслоемкость. [18].

Главная область применения адсорбента – пищевая промышленность, где он используются для улучшения свойств пищевых масел и жиров.

Также Benteco

F300s

используются для очистки индустриальных масел и в химической отрасли. Физико –

химические показатели отбельной земли Benteco

F300s

представлены в таблице 1.2

Также Benteco

F300s

используются для очистки индустриальных масел и в химической отрасли. Физико –

химические показатели отбельной земли Benteco

F300s

представлены в таблице 1.2

Таблица 1.2 Физико – химические показатели отбельной земли Benteco

F300s

|

Наименование показателя

|

Показатели |

|

Структура |

Высушенная, измельченная |

|

Цвет |

Серый |

|

Свободная влага, % |

10 |

|

pH |

3 – 6,5 |

|

Удельный вес, (г/л) |

550 г/л |

|

Площадь поверхности (В.Е.Т.) |

300 м2/г |

|

Маслоемкость |

15 – 25 |

|

SiO2 |

78,5 |

|

Al2O3 |

8,3 |

|

Fe2O3 |

1,6 |

|

CaO |

0,7 |

|

MgO |

3,4 |

[18

Характеристика выпускаемой продукции

В рафинированном виде кукурузное масло применяется как пищевое, так как при рафинации и водных промывках нейтрализованного масла, полностью удаляются свободные жирные кислоты и слизистые вещества и масло теряет специфический привкус.

Рафинированное недезодорированное кукурузное масло представляет собой чистую, прозрачную жидкость со слабым запахом кукурузных зародышей. Цвет масла светло-желтый, содержание влаги и летучих веществ не более 0,15 % , кислотное число не более 0,5 мг КОН. [19]

В масле зародышей кукурузы содержится 71,16% линолевой кислоты [20], по этому показателю кукурузное масло превосходит все известные в мире масла, в том числе и виноградное (70%) [20].

Кроме того, кукурузное масло содержит сквален. Сквален – это биологическое соединение, природный ненасыщенный углеводород. Сквален необходим в качестве антиканцерогенного ,антимикробного и фунгицидного ( противогрибкового) средства.

Поступая в организм человека сквален омолаживает клетки, а также сдерживает рост и распространение злокачественных образованный, сквален способен повышать силы иммунной системы организма в несколько раз обеспечивая там самым его устойчивость к различным заболеваниям,

Натуральное

кукурузное масло содержит 4% [20] веществ большую часть которых составляют лецитины.

Лецитины принимают активное участие в общем обмене веществ способствуют

утилизации жиров и не допускают ожирение печени. Кукурузное масло регулирует

восстановление клеток организма через кожный покров, одновременно подавляет

чужеродные вирусы ротовой и носовой полости.

Натуральное

кукурузное масло содержит 4% [20] веществ большую часть которых составляют лецитины.

Лецитины принимают активное участие в общем обмене веществ способствуют

утилизации жиров и не допускают ожирение печени. Кукурузное масло регулирует

восстановление клеток организма через кожный покров, одновременно подавляет

чужеродные вирусы ротовой и носовой полости.

Масло можно использовать как для получение, высококачественных олиф, моющих средств так и для приготовления лекарственных препаратов и приема в пищу.

В качестве отходов после рафинации образуется соапсток кукурузного масла (ГОСТ 8808-2000 Кукурузное масло. Технические условия). Соапсток имеет сложный состав, в него входит влага, увлеченный нейтральный жир, избыточная щелочь. В народном хозяйстве применяется для обработки садовых деревьев и в мыловаренном производстве. Состав соапстока приведен в таблице 1.3

Таблица 1.3 Состав соапстока

|

Показатели |

Содержание, в процентах |

||

|

максимальное |

минимальное |

среднее |

|

|

Омыленное масло |

13,30 |

9,20 |

11,25 |

|

Нейтральное масло |

13,40 |

17,10 |

26,75 |

|

Общее содержание жира |

48,0 |

24,0 |

36,0 |

|

Соль поваренная |

6,04 |

2,74 |

4,39 |

|

Вода |

72,40 |

43,20 |

57,8 |

|

Прочие вещества |

2,80 |

0,90 |

1,85 |

[6, с.17]

1.2 Определение ожидаемых выходов продукции и отходов

производства

Разрабатываемая линия рафинации производит 15 тонн в сутки рафинированного кукурузного масла. Материальные расчеты линии рафинации сводятся к определению величины отходов и потерь, расхода сырого и выхода рафинированного масла и расхода применяемых реактивов (гидроксида натрия, кислоты). Расчеты ведутся на 1 тонну сырого масла с последующим пересчетом на 1 тонну рафинированного. [15, с. 121]

На рафинацию будет поступать нерафинированное кукурузное масло со следующими качественными показателями: кислотное число масла составляет, 5 мг КОН.

Отходы и потери жиров при щелочной нейтрализации

Отходы жира в соапсток. Расход гидроксида натрия на

щелочную рафинацию кукурузного масла с начальным кислотным числом К.Чн

=5 мг КОН при коэффициенте избытка ![]() = 1,1 составляет, кг/т:

[15, с. 121]

= 1,1 составляет, кг/т:

[15, с. 121]

Щн = К.Чн

![]() 0,713

0,713![]() (1)

(1)

где К.Ч – начальное кислотное число, мг КОН, К.Ч= 5; [15, с. 121]

0,713 – отношение мольных масс натрия и калия; [15, с. 121]

![]() – коэффициент избытка,

– коэффициент избытка, ![]() = 1,1; [15, с. 121]

= 1,1; [15, с. 121]

Щн = 5 ![]() 0,713

0,713

![]() 1,1 = 3,92

1,1 = 3,92

Масса жирных кислот, связываемых гидроксидом натрия, кг/т:

Gж.с

= ![]() , (2)

, (2)

где Мж.к – средняя молекулярная масса жирных кислот кукурузного

масла, кг, Мж.к = 200; [15, с. 121]

Мщ – молекулярная масса гидроксида натрия, Мщ = 40

[15, с. 121]

Щн - расход гидроксида натрия на щелочную рафинацию, кг, Щн = 3,92

(см. расчет формулы 1)

Gж.с ![]() =

19,6

=

19,6

При периодическом методе рафинации содержание нейтрального жира в соапстоке составляет в среднем 40 %. [15, с. 121]

Масса жиров

переходящих в соапсток, кг/т:

Масса жиров

переходящих в соапсток, кг/т:

G’ж.с = ![]() , (3)

, (3)

где Gж.с – масса жирных кислот, связываемых гидроксидом натрия, кг,

Gж.с = 19,6 (см. расчет формулы 2)

G’ж.с

= ![]() =

32,7

=

32,7

В том числе содержание нейтрального жира, кг/т: [15, с. 121]

Ж’н = G’ж.с

![]() Gж.с (4)

Gж.с (4)

где G’ж.с – масса жиров переходящих в соапсток, кг, G’ж.с = 32,7

(см. расчет формулы 3)

Ж’н = 32,7 – 19,6 = 13,1

После отстаивания в рафинированном щелочью масле остается в среднем gм = 0,15 % = 1,5 кг/т жирных кислот (в виде натриевой соли).

Следовательно, отходы жира в соапсток составляют, кг/т: [15, с. 121]

G”ж.с

= G’ж.с ![]() gм, (5)

gм, (5)

где gм – содержание жирных кислот (в виде натриевой соли), кг, gм1,5

[15, с. 121]

G”ж.с = 32,7 – 1,5 = 31,2

Масса соапстока, отводимого из нейтрализатора, при содержании в нем жиров ( в виде мыла и нейтрального жира) Жоб = 30 % [15, с. 121], кг/т:

Gо

= ![]() , (6)

, (6)

где G”ж.с – отходы жира в соапсток, кг, G”ж.с = 31,2 (см. расчет формулы 5)

Жоб – содержание жиров в соапстоке в виде мыла и нейтрального жира,

%, Жоб = 30 [15, с. 121]

Gо

= ![]() =104,0

=104,0

Отходы жиров при промывке. При промывке из масла выводится примерно 95 % оставшегося в нем мыла; соответственно в промывную воду переходит мыла, кг/т: [15, с. 121]

G’м

= , (7)

, (7)

G’м

= ![]() =

1,43

=

1,43

Вместе с мылом в промывную воду при нормальном режиме переходит в среднем двойное количество нейтрального жира.

Масса жира в промывной воде, кг/т: [15, с. 121]

U

= G’м ![]() 3 (8)

3 (8)

где G’м - отходы жиров при промывке, кг, G’м =1,43 (см. расчет формулы 7)

U

= 1,43 ![]() 3 = 4,3

3 = 4,3

в том числе масса нейтрального жира

Жн = G’м

![]() 2 (9)

2 (9)

Жн = 1,43 ![]() 2

= 2,86

2

= 2,86

Примерно

50 % нейтрального жира, уносимого промывными водами, улавливаются в цеховой

жироловушке и возвращается в процесс. В дворовую жироловушку сбрасываются

промывные воды, содержащие жиры массой, кг/т: [15, с. 122]

Примерно

50 % нейтрального жира, уносимого промывными водами, улавливаются в цеховой

жироловушке и возвращается в процесс. В дворовую жироловушку сбрасываются

промывные воды, содержащие жиры массой, кг/т: [15, с. 122]

U’

= U - Жн ![]() 0,5 (10)

0,5 (10)

где Жн - масса нейтрального жира в промывной воде, кг, Жн = 2,86

(см. расчет формулы 9)

U’

= 4,3 – 2,86 ![]() 0,5 = 2,87

0,5 = 2,87

В дворовой жироловушке улавливается до 60 % от общего содержания жиров в промывной воде. Всего в ловушке выделяется, кг/т:

U”

= U’ ![]() 0,6 (11)

0,6 (11)

где U’ – промывные воды в сбрасываемые в жироловушке, кг, U’ = 2,87

(см. расчет формулы 10)

U”

= 2,87 ![]() 0,6 = 1,72

0,6 = 1,72

Этот жир представляет собой отходы производства, используемые на технические цели. [15, с. 122]

Прочие отходы при щелочной

нейтрализации периодическим методом принимаются ![]() = 0,2 кг/т.

= 0,2 кг/т.

Сумма отходов при щелочной нейтрализации, кг/т:

![]() = Gж

+ U” +

= Gж

+ U” + ![]() (12)

(12)

где ![]() – отходы при щелочной

нейтрализации, кг,

– отходы при щелочной

нейтрализации, кг, ![]() = 0,2, [15,

с. 122]

= 0,2, [15,

с. 122]

U” - содержания жиров в промывной воде, кг, U” = 1,72

(см. расчет формулы 11)

![]() =

31,2+1,72+0,2 = 33,12

=

31,2+1,72+0,2 = 33,12

Потери жиров на стадии щелочной нейтрализации складывают из потерь с отходящими промывными водами при высушивании и прочих потерь. [15, с. 122]

Потери с промывными водами представляют собой разность между массой жиров, уносимых водой из цеховой жироловушки U’ = 2,87 кг/т

[15,

с. 122]

и массой жиров, улавливаемых в дворовой жироловушке, U”=1,27,

кг/т: [15,

с. 122]

[15,

с. 122]

и массой жиров, улавливаемых в дворовой жироловушке, U”=1,27,

кг/т: [15,

с. 122]

![]() 1

= U’ - U” (13)

1

= U’ - U” (13)

![]() 1

= 2,87 – 1,72 = 1,15

1

= 2,87 – 1,72 = 1,15

Потери при высушивании

определяют, как разность между содержанием влаги летучих веществ в масле,

поступающем на рафинацию, ![]() 1=

0,15 % = 1,5 кг/т и в масле, выходящем из вакуум - сушильного аппарата,

1=

0,15 % = 1,5 кг/т и в масле, выходящем из вакуум - сушильного аппарата, ![]() 2

0,2 % = 0,2 кг/т: [15, с. 122]

2

0,2 % = 0,2 кг/т: [15, с. 122]

![]() 2

=

2

= ![]() 1

–

1

– ![]() 2 (14)

2 (14)

![]() 2

= 1,5 – 0,2 = 1,3

2

= 1,5 – 0,2 = 1,3

Прочие неучтенные потери

на стадии щелочной рафинации, по практическим данным, ![]() 3

= 0,02 %,

3

= 0,02 %, ![]() 3

= 0,2 кг/т, [15, с. 122]

3

= 0,2 кг/т, [15, с. 122]

Сумма потерь на участке щелочной нейтрализации составляет, кг/т:

[15, с. 122]

![]() =

= ![]() 1+

1+![]() 2+

2+![]() 3 (15)

3 (15)

где ![]() 1

- потери жиров с промывными водами, кг/т,

1

- потери жиров с промывными водами, кг/т, ![]() 1

= 1,15

1

= 1,15

(см. расчет формулы 13)

![]() 2

- потери жиров при высушивании, кг/т,

2

- потери жиров при высушивании, кг/т, ![]() 2

= 1,3

2

= 1,3

(см. расчет формулы 14)

![]() 3

- прочие неучтенные потери на стадии щелочной рафинации, кг/т,

3

- прочие неучтенные потери на стадии щелочной рафинации, кг/т,

![]() 3

= 0,2 [15,

с. 122]

3

= 0,2 [15,

с. 122]

![]() =1,15+1,3+0,2

= 2,65

=1,15+1,3+0,2

= 2,65

Всего отходов и потерь на стадии щелочной нейтрализации, включая промывку и высушивание, кг/т: [15, с. 122]

![]() +

+![]() =

33,12+2,65 = 35,77 (16)

=

33,12+2,65 = 35,77 (16)

где ![]() -

сумма отходов при щелочной нейтрализации, кг/т,

-

сумма отходов при щелочной нейтрализации, кг/т,

![]() =

33,12 (см. расчет формулы 12)

=

33,12 (см. расчет формулы 12)

![]() -

сумма потерь на участке щелочной нейтрализации, кг/т,

-

сумма потерь на участке щелочной нейтрализации, кг/т,

![]() =

2,65 (см. расчет формулы 15)

=

2,65 (см. расчет формулы 15)

Выход

рафинированного кукурузного масла, кг/т

Выход

рафинированного кукурузного масла, кг/т

Ар = 1000 – (![]() +

+![]() ) (17)

) (17)

Ар = 1000 – 35,77 = 964,23

Расход кукурузного масла с начальным кислотным числом К.Ч.н=5 мг КОН на 1 т рафинированного масла при непрерывной схеме рафинации, кг:

В =  , (18)

, (18)

где Ар - расход масла, кг/т, Ар =970,73 (см. расчет формулы 17)

В =  = 1037,02

= 1037,02

Отходы и потери жиров при отбеливании.

Отходы на этой стадии рафинации образуются за счет поглощения жира отработанной отбеливающей глиной. Потери образуются в процессе фильтрования жира, в том числе за счет поглощения фильтровальными салфетками.

Для расчетов принимается: расход отбеливающей глины Benteco F300s при рафинации масла Г=0,5% =5 кг/т; маслоемкость отработанной отбеливающей глины, снимаемой с фильтр – пресса, в среднем g1 = 30 %; удельный расход фильтровальной ткани по действующим нормам Ф = 0,2 кг/т, содержание жира в снимаемых салфетках g = 45 %. [15, с. 123]

Отходы жира в отработанной отбеливающей глине. Масса отработанной отбеливающей глины, снимаемой с фильтр – пресса, кг/т:

Гот =  (19)

(19)

где Г - расход отбеливающей глины при рафинации кукурузного масла, кг/т

Г = 5 [15, с. 123]

g1 - маслоемкость отработанной отбеливающей глины, снимаемой с

фильтр – пресса, %, g1 = 30 [15, с. 123]

Гот = ![]() = 7,14

= 7,14

Масса

жира в отработанной отбеливающей глине, кг/т:

Масса

жира в отработанной отбеливающей глине, кг/т:

G = Гот – Г (20)

где Гот - масса отработанной отбеливающей глины, снимаемой с фильтр –

пресса, кг/т, Гот = 7,14 (см. расчет формулы 19)

G = 7,14 – 5 = 2,14

Потери жира в салфетках. Снимаемые с фильтр – пресса салфетки содержат жир в количестве, кг/т: [15, с. 123]

G”

= ![]() – Ф (21)

– Ф (21)

где Ф - удельный расход фильтровальной ткани, кг/т, Ф = 0,2 [15, с. 123]

g - содержание жира в снимаемых салфетках, %, g = 45 [15, с. 123]

G”

= [![]() ]

– 0,2

= 0,16

]

– 0,2

= 0,16

Принимается, что фильтровальная ткань до полного износа используется трижды, в том числе дважды подвергается стирки, потери жира с фильтровальной тканью составляют, кг/т: [15, с. 123]

G”’

= G”![]() 3 (22)

3 (22)

G”’

= 0,16 ![]() 3 = 0,48

3 = 0,48

Прочие неучтенные потери при

отбеливании и фильтровании принимаются 0,02 кг/т. [15, с. 123]

Суммарные потери на стадии отбеливания ![]() 4

= 0,5 кг/т. [15, с. 123]

4

= 0,5 кг/т. [15, с. 123]

Всего отходов и потерь на стадии отбеливания и фильтрования масла, кг/т: [15, с. 123]

![]() п

= G +

п

= G + ![]() 4 (23)

4 (23)

где G - масса жира в отработанной отбеливающей глине, кг/т, G = 2,14

(см. расчет формулы 20)

![]() 4

- суммарные потери на стадии отбеливания, кг/т,

4

- суммарные потери на стадии отбеливания, кг/т, ![]() 4

= 0,5

[15,с. 123]

4

= 0,5

[15,с. 123]

![]() п

= 2,14 +0,5 = 2,64

п

= 2,14 +0,5 = 2,64

Выход отбеленного фильтровального масла из предварительно

нейтрализованного щелочью масла, кг/т: [15, с. 123]

Ар

= 1000 -

Ар

= 1000 - ![]() п (24)

п (24)

где ![]() п

- всего отходов и потерь на стадии отбеливания и фильтрования,

п

- всего отходов и потерь на стадии отбеливания и фильтрования,

кг/т, ![]() п

= 2,64 (см. расчет формулы 23)

п

= 2,64 (см. расчет формулы 23)

Ар = 1000 – 2,64 = 997,36

Расход нейтрализованного щелочью масла на 1 т отбеленного и фильтрованного масла, кг/т: [15, с. 123]

В =  (25)

(25)

где Ар - выход отбеленного фильтровального масла, кг/т, Ар = 997,36

(см. расчет формулы 24)

В =  =

1002,65

=

1002,65

Отходы и потери при дезодорации жиров.

Отходы на данной стадии образуются за счет компонентов, улавливаемых в поверхностных конденсаторах пароэжекторного вакуум – насоса. В процессе дезодорации кукурузного масла с большим содержанием триацилглицеридов низкомолекулярных жирных кислот масса этих компонентов сравнительно выше, чем при дезодорации других видов жиров. Принимается для расчетов О1=5 кг/т. Из них улавливается в виде технического жира в среднем 80 %, или, кг/т: [15, с. 124]

О2 = О1

![]() 0,8 (26)

0,8 (26)

где О1 – масса улавливаемых компонентов при дезодорации, кг/т,

О1=5 [15,с.124]

О2 = 5![]() 0,8=4

0,8=4

Безвозвратные потери, сбрасываемые в очистную систему сточных вод, после отделения жира в комбинированной с барометрической коробкой жироловушке, кг/т: [15, с. 124]

![]() = О1

= О1 ![]() 0,2 (27)

0,2 (27)

![]() = 5

= 5 ![]() 0,2

= 1

0,2

= 1

Выход дезодорированного кукурузного масла от массы масла,

направляемого

на дезодорацию, кг/т: [15, с. 124]

направляемого

на дезодорацию, кг/т: [15, с. 124]

Ар = 1000 – О1 (28)

Ар = 1000 – 5 = 955

Расход отбеленного масла на 1 т дезодорированного, кг/т:

В =  (29)

(29)

где Ар – выход дезодорированного масла кукурузного, кг/т, Ар =955

(см. расчет формулы 28)

В = ![]() =

1005,0

=

1005,0

В таблице 1.10 приведен продуктовый баланс рафинации 15 т кукурузного масла для пищевых целей

Таблица 1.4 Продуктовый баланс комплексной рафинации кукурузного масла

|

Статья расхода |

Выход из одной тонны рафинируемого масла, кг |

Расход на 1 т рафинированного и дезодорированного масла, кг |

Суточный грузооборот, т |

|

Масло с начальным кислотным числом 5 мг КОН |

1000,0 |

1036,02 |

15,54 |

|

Масло нейтрализованное щелочью, промытое и высушенное |

964,23 |

1036,02 |

15,54 |

|

Масло отбеленное |

968,09 |

1002,65 |

10,039 |

|

Масло дезодорированное |

964,23 |

1038,1 |

15,571 |

|

Отходы |

|||

|

Всего |

43,41 |

43,41 |

0,651 |

|

Из них на стадии щелочной нейтрализации |

35,77 |

35,77 |

0,536 |

|

на стадии отбеливания |

2,64 |

2,64 |

0,039 |

|

на стадии дезодорации |

4,0 |

4,0 |

0,06 |

|

Безвозвратные потери |

1,0 |

1,0 |

0,015 |

[15, с. 124]

Расход

вспомогательных материалов.

Расход

вспомогательных материалов.

Расход гидроксида натрия. Удельный расход товарного гидроксида натрия с содержанием 96 % NaOH при рафинации кукурузного масла с начальным кислотным числом 5 мг КОН составит, кг/т: [15, с. 124]

Щт =![]() (30)

(30)

где Щн – расход гидроксида натрия на щелочную рафинацию, кг/т,

Щн = 3,14 (см. расчет формулы 1)

Щт =![]() =

4,08

=

4,08

Расход раствора

гидроксида натрия концентрацией по массе ![]() = 0,609 кг/л (42 %),

плотностью

= 0,609 кг/л (42 %),

плотностью ![]() = 1,449 кг/л будет,

кг/т: [15,

с. 125]

= 1,449 кг/л будет,

кг/т: [15,

с. 125]

g

=

g

=  (31)

(31)

где ![]() – плотность гидроксида

натрия, кг/л,

– плотность гидроксида

натрия, кг/л, ![]() = 1,449, [15,

с. 125]

= 1,449, [15,

с. 125]

![]() –

масса гидроксида натрия, кг/л,

–

масса гидроксида натрия, кг/л, ![]() = 0,609 [15,

с. 125]

= 0,609 [15,

с. 125]

g

= ![]() =

9,32

=

9,32

Расход рабочего раствора

гидроксида натрия концентрацией ![]() 1=

0,065 кг/л, плотностью при 20

1=

0,065 кг/л, плотностью при 20 ![]()

![]() 1=

1,07 кг/л будет, кг/т:

1=

1,07 кг/л будет, кг/т: ![]() 1=

0,065

1=

0,065

g1

= ![]() (32)

(32)

где ![]() 1

– концентрация рабочего раствора гидроксида натрия, кг/л,

1

– концентрация рабочего раствора гидроксида натрия, кг/л, ![]() 1=

0,065

1=

0,065

[15, с. 125]

![]() 1

– плотность рабочего раствора гидроксида натрия при 20

1

– плотность рабочего раствора гидроксида натрия при 20 ![]() ,

кг/л,

,

кг/л,

![]() 1=

1,07 [15,

с. 125]

1=

1,07 [15,

с. 125]

g1

= ![]() =

64,5

=

64,5

1.3 Обоснование и выбор технологической схемы

В практике работы предприятий масложировой промышленности часто приходится подвергать рафинации сравнительно небольшие партии жиров. Для малых предприятий предусматриваются установки невысокой производительности. Для рафинации кукурузного масла устанавливается линия производительностью 15 т в сутки кукурузного масла. В комплект линии входит следующее оборудование:

Нейтрализатор – представлен для проведения всех операций щелочной нейтрализации жиров, промывания жиров, смешивая их с водой, отделение промывной воды производительностью 30 т в сутки. [15, с. 125]

Сушильно-отбельный аппарат предназначен для последующего высушивания промытого жира и смешивания его с отбеливающими глинами Benteco

и выдержки в период фильтрования под вакуумом, производительность аппарата составляет 30 т в сутки. [15, с. 126]

Агрегат-конденсатор – вакуум-насос для создания в сушильном аппарате необходимого разряжения состоящий из поверхностного конденсатора и сухого поршневого вакуум-насоса, производительность аппарата составляет 95 кг в час. [15, с. 127]

Фильтр-пресс – предназначен для отделения отработанной отбеливающей глины от масла, производительность фильтр-пресса составляет 180 кг в сутки. [15, с. 131]

Дезодоратор – предназначен для отгонки из рафинируемого жира ароматических веществ, придающих жиру специфические вкус и запах, суточная производительность дезодоратора составляет 26,7 т. . [15, с. 133]

Маслоохладитель предназначен для приема и окончательного охлаждения дезодорированного жира, производительность аппарата составляет 30 т в сутки.[15, с. 135]

Пароэжекторный вакуум-насос с поверхностными конденсаторами – предназначен для откачки из дезодоратора парогазовой смеси и создания в аппарате остаточного давления (0,5 – 0,8кПа). [15, с. 137]

Полировочный фильтр предназначен для контрольно-полировочного фильтрования дезодорированного жира. Фильтр работает циклически. Средняя производительность полировочного фильтрата 1000 кг/м2 в час.

Расход воды в линии рафинации в четыре раза меньше, чем в других непрерывных линиях рафинации масел и жиров.

Аппаратурная схема рафинации кукурузного масла является наиболее оптимальной, она универсальна и не требует больших затрат времени и дополнительных материальных ресурсов.

1.4 Технологическая схема производства рафинированного

Кукурузного масла

Стадия нейтрализации

![]() Кукурузное масло

Кукурузное масло

|

![]() Стадия

отбеливания

Стадия

отбеливания

|

||||||

|

||||||

|

||||||

Продолжение технологической схемы 1.4

|

![]()

![]()

Стадия дезодорации

![]() отбеленное

кукурузное масло

отбеленное

кукурузное масло

|

|||

|

|||

[15, с. 107]

2 ПОДБОР И РАСЧЕТ ОБОРУДОВАНИЯ

2.1 Расчет основного технологического оборудования

В линии рафинации кукурузного масла производительностью 15 т в сутки основным технологическим оборудованием является:

для щелочной нейтрализации - нейтрализатор – производительностью 30 т в сутки; промывной вакуум–сушильный аппарат – производительностью 30 т в сутки; агрегат конденсатор –вакуум – насос – производительность 95 кг в час;

для отбеливания и фильтрования - аппарат для отбеливания – производительностью 25 т в сутки, фильтр – пресс марки ФIIМ–40–820/45у, производительностью 180 кг в сутки;

для дезодорации - дезодоратор – производительностью 26,7 т в сутки, приемник холодильник производительностью 20 т в сутки, пароэжекторный вакуум – насос с поверхностными конденсаторами.

Нейтрализатор предназначен для проведения всех операций щелочной нейтрализации жиров (нагревания, смешивания, со щелочью и отделения соапстока). Техническая характеристика нейтрализатора представлена в

таблице 2.1

Таблица 2.1 Техническая характеристика нейтрализатора

|

Наименование

|

Показатели |

|

Полная вместимость, м3 |

15,7 |

|

Поверхность нагрева рубашки, м2 |

11,8 |

|

Мощность электродвигателя, кВт |

2,8 |

|

Размеры, м |

|

|

диаметр |

2,3 |

|

высота: |

|

|

корпуса полная |

4,64 |

|

цилиндра |

3,34 |

|

конуса |

1,30 |

|

Масса аппарата, т |

4,5 |

[15, с. 127]

[15, с. 127]

Номинальная загрузка аппарата

составляет G=10 т масла, продолжительность

полного цикла работы нейтрализатора

Номинальная загрузка аппарата

составляет G=10 т масла, продолжительность

полного цикла работы нейтрализатора ![]() =8 часов, суточная производительность одного аппарата

составляет, т [15, с. 125]

=8 часов, суточная производительность одного аппарата

составляет, т [15, с. 125]

М =![]() (34)

(34)

где G – номинальная загрузка аппарата, т, G = 10, [15, с. 125]

![]() - продолжительность полного цикла работы нейтрализатора, ч.,

- продолжительность полного цикла работы нейтрализатора, ч.,

![]() =8, [15, с. 125]

=8, [15, с. 125]

М = ![]() = 30 т.

= 30 т.

Промывной вакуум–сушильный аппарат – предназначен для нагревания жиров, смешивания их с водой, отделения промывной воды и последующего высушивания промывного жира под вакуумом.

Цикл работы промывного вакуум – сушильного аппарата вместимостью 10 т, составляет 8 часов. [15, с. 126]

Суточная производительность аппарата составит, т в сутки: [15, с. 126]

М1 = ![]() (35)

(35)

где G – вместимость аппарата, т, G = 10, [15, с. 126]

![]() - продолжительность полного цикла работы вакуум – сушильного

- продолжительность полного цикла работы вакуум – сушильного

аппарата, час., ![]() =8, [15, с. 126]

=8, [15, с. 126]

М1 = ![]() = 30

= 30

Агрегат конденсатор – вакуум – насос – предназначен для создания в сушильном аппарате необходимого разряжения, состоит из поверхностного конденсатора и сухого поршневого вакуум – насоса.

Конденсатор предназначен для улавливания капель жидкости.

По условиям теплообмена поверхность конденсатора условно делится на три зоны: зону охлаждения перегретого пара, зону конденсации пара и зону охлаждения конденсата.

К установке принимается кожухотрубный

конденсатор поверхностью теплообмена F = 13 м2. [15, с. 130]

К установке принимается кожухотрубный

конденсатор поверхностью теплообмена F = 13 м2. [15, с. 130]

Аппарат вертикальной конструкции с диаметром кожуха - 600 мм, высотой трубчатки – 1300 мм. [15, с. 130]

Вакуум – насос – предназначен для создания остаточного давления

![]() =8,0 кПа в вакуум – сушильном аппарате и кожухотрубном

конденсаторе.

=8,0 кПа в вакуум – сушильном аппарате и кожухотрубном

конденсаторе.

Согласно вышеприведенным расчетам из конденсатора при

температуре - 27 ![]() вакуум – насосом откачивается паровоздушная смесь в

количестве Gсм = 12,2 кг в час, в том числе воздуха

Gвоз = 9,5 кг в час и водяного пара gп = 2,7 кг в час. Масса воздуха, натекающего извне

через неплотности, Gнат = 1,5 кг в час. [15, с. 130].

Объемная производительность вакуум – насоса составит, 132 м3/ч = 2,2

м3/мин. [15, с. 130]

вакуум – насосом откачивается паровоздушная смесь в

количестве Gсм = 12,2 кг в час, в том числе воздуха

Gвоз = 9,5 кг в час и водяного пара gп = 2,7 кг в час. Масса воздуха, натекающего извне

через неплотности, Gнат = 1,5 кг в час. [15, с. 130].

Объемная производительность вакуум – насоса составит, 132 м3/ч = 2,2

м3/мин. [15, с. 130]

Оборудование для отбеливания и фильтрования жиров

Аппарат для отбеливания – предназначен для нагревания и деаэрации отбеливаемого жира, смешивания его с отбеливающими глинами и выдержки в период фильтрования. Техническая характеристика аппарата для отбеливания представлена в таблице 2.3

Таблица 2.3 Техническая характеристика типового аппарата для отбеливания

|

Наименование

|

Показатели |

|

Вместимость |

|

|

полная, м3 |

8,4 |

|

Рабочая, т |

5,0 |

|

Поверхность нагрева рубашки, м2 |

8,0 |

|

Мощность электродвигателя, кВт |

2,8 |

|

Размеры, м |

|

|

диаметр |

2 |

|

высота |

|

|

Цилиндрического корпуса |

2,35 |

|

конуса |

0,95 |

|

полная без привода |

3,3 |

|

Масса, кг |

3300 |

[15, с. 131]

При производительности участка М = 15 т в сутки необходимое число

аппаратов составит: [15, с. 131]

n =

n = ![]() (36)

(36)

где М – производительность участка, т в сутки, М = 15 [15, с. 131]

n = ![]() = 0,43

= 0,43![]() 1 аппарат. [15, с. 131]

1 аппарат. [15, с. 131]

Фильтр – пресс – предназначен для отделения отработанной отбеливающей глины от масла.

Техническая характеристика фильтр – пресса марки ФIIМ-40-820/45y представлена в таблице 2.4 [15, с. 132]

Таблица 2.4 Техническая характеристика фильтр – пресса

ФIIМ 40-820/45y

|

Наименование

|

Показатели |

|

Поверхность фильтрования, м2 |

40 |

|

Число рам, шт |

30 |

|

Размеры рам в свету, мм |

820 |

|

Толщина рам, мм |

45 |

|

Давление при фильтровании, МПа |

До 0,6 |

|

Количество электродвигателей, шт |

2 |

|

Суммарная мощность, кВт |

4,1 |

|

Габаритные размеры, мм |

4775 |

|

Масса, т |

9,6 |

[15, с. 132]

Принимается к установке серийный рамный фильтр – пресс марки ФIIМ 40-820/45y поверхностью фильтрования Fф = 40 м2. Объем рамного пространства V = 0,905 м3. [15, с. 132]

Масса отделяемого осадка отработанной глины, кг в сутки:

Г’от = Гот ![]() М (37)

М (37)

где Гот – масса отработанной отбеливающей глины, кг/т, Гот = 7,14

[15, с. 132]

Г’от = 7,14![]() 20 = 178,180

20 = 178,180

Оборудование для дезодорации жиров

Дезодоратор предназначен для отгонки из рафинируемого жира ароматических веществ, придающих жиру специфический вкус и запах. Техническая характеристика дезодоратора представлена в таблице 2.5.

Таблица 2.5 Техническая характеристика дезодоратора

|

Наименование

|

Показатели |

|

Вместимость полная, м3 |

12,5 |

|

Вместимость рабочая, т |

5 |

|

Расход острого пара, кг/ч |

120 |

|

Число греющих змеевиков, шт |

6 |

|

Поверхность теплообмена, м2 |

|

|

одного змеевика |

5,3 |

|

общая |

31,8 |

|

Размеры, м |

|

|

диаметр |

2 |

|

высота |

|

|

полная |

5,85 |

|

цилиндрического корпуса |

3,5 |

|

эллиптических днищ и крышек |

0,57 |

[15, с. 135]

Производительность дезодоратора определяется продолжительностью цикла. Продолжительность цикла дезодорации, ч, приведена в таблице 2.6

Таблица 2.6 продолжительность цикла дезодорации

|

Наименование

|

Показатели |

|

Заполнение аппарата |

0,35 |

|

Нагрев до 200 |

0,65 |

|

Дезодорация |

2,5 |

|

Охлаждение (передача в приемник холодильник) |

1 |

|

Продолжительность цикла |

4,5 |

[15, с. 133]

Суточная производительность дезодоратора, составит, т в сутки:

М = ![]() (38)

(38)

где 4,5 – продолжительность цикла дезодорации, (таблица 2.6)

М =

М = ![]() = 80,0

= 80,0

Маслоохладитель предназначен для приема и окончательного охлаждения дезодорированного жира. Техническая характеристика приемника – холодильника представлена в таблице 2.7

Таблица 2.7 Техническая характеристика приемника – холодильника

|

Наименование

|

Показатели |

|

Вместимость |

|

|

полная, м3 |

8 |

|

рабочая, т |

5 |

|

Поверхность теплообмена охлаждающих змеевиков, м2 |

25 |

|

Мощность электродвигателя, кВт |

1,7 |

|

Размеры, м |

|

|

диаметр |

2,4 |

|

высота |

|

|

цилиндрического корпуса |

1,7 |

|

полная |

3,6 |

|

Масса, т |

4,4 |

[15, с. 137]

Цикл работы приемника – холодильника, ч, представлен в таблице 2.8

Таблица 2.8 Цикл работы приемника – холодильника, ч

|

Наименование

|

Показатели |

|

Прием жиров из дезодоратора |

1 |

|

Охлаждение |

1 |

|

Прием раствора лимонной кислоты и перемешивание его с жиром |

0,3 |

|

Передача на полировочное фильтрование |

1,5 |

|

Продолжительность полного цикла |

3,8 |

[15, с. 137]

Количество теплоты, снимаемой в приемнике холодильнике, кДж:

[15, с. 136]

Q = g![]() c (t2 – t1) (39)

c (t2 – t1) (39)

где g – масса охлаждаемого жира, кг, g = 15000, [15, с. 136]

t1 – начальная температура жира на входе в приемник – охладитель,

![]() ,

,

t1 = 135, [15, с. 136]

t2 – температура жира в конце охлаждения, ![]() , t2 = 40, [15, с. 136]

, t2 = 40, [15, с. 136]

с – теплоемкость жира в данном интервале 135 – 40 ![]() , кДж/(кг

, кДж/(кг![]() К),

К),

с = 2,07, [15, с. 136]

Q =15000![]() 2,07 (135 – 40) = 2949750

2,07 (135 – 40) = 2949750

Поверхность теплообмена образуется двухрядным спиральным змеевиком из кислотостойких стальных труб диаметром, d=57/3,5 мм. [15,с.137] В аппарате устанавливается двухрядный спиральный змеевик со среднем диаметром спирали 1,9 м с числом витков: [15, с. 137]

n = 11,9

n = 11,9![]() 12

12

Полировочный фильтр предназначен для контрольно-полировочного фильтрования дезодорированного жира. Фильтр работает циклически. Средняя производительность полировочного фильтрата 1000 кг/м2 в час.

Техническая характеристика полировочного фильтрата приведена в таблице 1.5

Таблица 1.5 Техническая характеристика полировочного фильтрата

|

Название показателя |

Показатели |

|

Диаметр, мм |

520 |

|

Высота, мм |

1185 |

|

Поверхность фильтрования, м2 |

6,7 |

|

Объем, л |

165 |

[15, с. 97]

2.2 Расчет вакуумного оборудования

В линии рафинации оборудованием для создания вакуума является: пароэжекторный вакуум–насос с поверхностными конденсаторами.

Предназначен для откачки из дезодоратора парогазовой смеси и создания в аппарате остаточного давления (0,5 – 0,8 кПа). [15, с. 137]

Результаты расчетов трехступенчатого пароэжекторного вакуум – насоса обслуживающего оборудование для дезодорации сведены в таблицу 2.9. [15, с. 32]

Таблица

2.2 Результаты расчетов трехступенчатого пароэжекторного

Таблица

2.2 Результаты расчетов трехступенчатого пароэжекторного

вакуум – насоса обслуживающего оборудование для дезодорации

|

Показатели |

Эжектор |

Конденсатор |

|||

|

первый |

второй |

третий |

первый |

второй |

|

|

Начальная

температура отсасываемой парогазовой смеси, |

110 |

33,75 |

53 |

- |

- |

|

Давление смеси, кПа |

|||||

|

начальное |

0,67 |

6,0 |

25,33 |

- |

- |

|

конечное |

6,0 |

255 |

106 |

- |

- |

|

Степень расширения рабочего пара, Е |

1463 |

163 |

38,7 |

- |

- |

|

Удельный расход рабочего пара, b1 |

3,92 |

2,62 |

4,42 |

- |

- |

|

Количество поступающей парогазовой смеси, кг/ч |

689 |

173,9 |

100 |

|

- |

|

Расход рабочего пара, Д, м/ч |

549 |

123 |

81 |

- |

- |

|

Тепловая нагрузка конденсатора, кДж,/ч |

- |

- |

- |

1632018 |

369725 |

|

Температура

охлаждающей воды, |

|||||

|

начальная |

- |

- |

- |

27 |

65,4 |

|

конечная |

- |

- |

- |

32 |

33,1 |

|

Расход охлаждающей воды, W, м3 |

- |

- |

- |

78 |

|

|

Масса воздуха после конденсатора, м3/ч |

- |

- |

- |

9 |

10,1 |

|

Масса парогазовой смеси после конденсатора |

- |

- |

- |

47,4 |

18,3 |

|

Суммарный расход |

|||||

|

рабочего пара |

756 |

- |

- |

- |

- |

|

охлаждающей воды |

78 |

- |

- |

- |

- |

2.3 Подбор оборудования (сводная таблица)

Таблица 2.3 Подбор

оборудования (сводная таблица)

Таблица 2.3 Подбор

оборудования (сводная таблица)

|

Оборудование |

Назначение |

Производительность |

Установленная мощность, кВт |

Габариты, мм |

Масса машины, кг |

Число единиц оборудования |

Примечание |

|||

|

длина |

ширина |

высота |

||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

Нейтрализатор, кг/ч

|

Проведение всех операций щелочной нейтрализации жиров |

1250 |

2,8 |

- |

2300 |

4640 |

4500 |

1 |

- |

|

|

Промывной вакуум – сушильный аппарат, кг/ч |

Нагревание жиров, смешивание с водой, отделение промывной воды |

1250 |

2,8 |

- |

2300 |

4640 |

4800 |

1 |

- |

|

|

Агрегат конденсатор вакуум – насос, м3/ч |

Создание в сушильном аппарате необходимого разряжения, и создания остаточного давления в вакуум – сушильном аппарате |

132 |

- |

- |

- |

- |

- |

1 |

- |

|

|

Аппарат для отбеливания, кг/ч |

Нагревание и деаэрация, смешивание с отбеливающими глинами, и выдержка |

1427 |

2,8 |

- |

2000 |

3300 |

3300 |

1 |

- |

|

|

Фильтр – пресс ФII-40-820/45у, кг/ч |

Отделение отработанной отбеливающей глины |

7,5 |

4,1 |

4775 |

1675 |

2075 |

9600 |

1 |

Марка ФII-40-820/45у |

|

|

Продолжение таблицы 2.3 |

||||||||||

|

|

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

Дезодоратор, кг/ч |

Отгонка ароматических веществ |

1112,5 |

- |

- |

2000 |

5850 |

- |

1 |

- |

|

|

Приемник холодильник |

Прием, и окончательное охлаждение дезодорированного жира |

1250 |

1,7 |

- |

2400 |

3600 |

4400 |

1 |

- |

|

|

Пароэжекторный вакуум – насос с поверхностными конденсаторами, кг/ч |

Откачивание из дезодоратора парогазовой смеси и создания в аппарате остаточного давления |

78 |

|

|

|

|

|

1 |

|

|

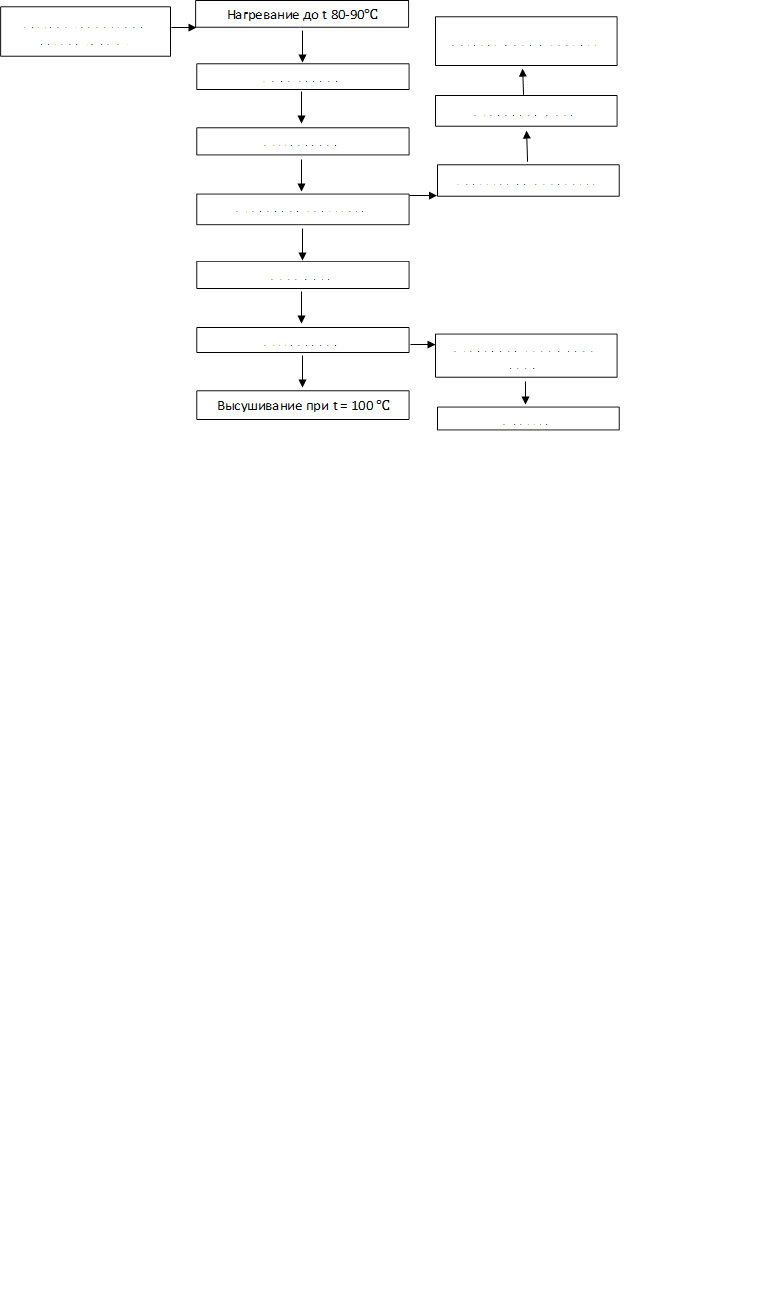

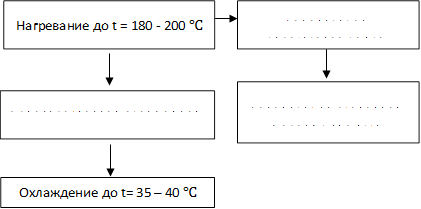

3 ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ

Сырое

кукурузное масло из сборника (по з. 1) насосом (поз. 2) через расходомер (поз. 3)

подается в коробку на весы (поз. 4) из которой поступает в нейтрализатор (поз.

5) в котором масло нагревается до температуры 500С. Раствор щелочи

концентрацией 42 % из бака (поз. 13) подается в мерник (поз.14) из мерника

(поз.14) в нейтрализатор (поз. 5) вводится рассчитанное количество гидроксида

натрия концентрацией 107 г/л. Жир перемешивается с щелочью для завершения

реакции, после чего мешалку выключают, оставляя реакционную массу в

нейтрализаторе для отстаивания. Образовавшиеся при отстаивании соапсток

оседает в конусе нейтрализатора. Отделившийся в нейтрализаторе соапсток сливают

в сборник для соапстока (поз. 7). Здесь от соапстока отделяется часть

увлеченного нейтрального жира, который всплывает в верхнюю часть приемника.

Отсюда всплывший жир насосом (поз. 2) возвращается в процесс, а соапсток

насосом (поз. 8) перекачивается на расщепление в бак для расщепления соапстока

(поз. 9). Нейтрализованное масло многократно промывается горячей водой

температурой 950С подаваемой из мерника (поз. 10). Масло

перемешивают с горячей водой, отстаивают в течение часа и спускают воду. Из

нейтрализатора масло направляется в сборник (поз. 11) и засасывается под действием

вакуума в сушильно-отбельный аппарат (поз. 12). Там его сушат при температуре

85-900С и при остаточном давлении 80 кПа, а потом отбеливают

отбеливающей глиной Benteco F300s.

з. 1) насосом (поз. 2) через расходомер (поз. 3)

подается в коробку на весы (поз. 4) из которой поступает в нейтрализатор (поз.

5) в котором масло нагревается до температуры 500С. Раствор щелочи

концентрацией 42 % из бака (поз. 13) подается в мерник (поз.14) из мерника

(поз.14) в нейтрализатор (поз. 5) вводится рассчитанное количество гидроксида

натрия концентрацией 107 г/л. Жир перемешивается с щелочью для завершения

реакции, после чего мешалку выключают, оставляя реакционную массу в

нейтрализаторе для отстаивания. Образовавшиеся при отстаивании соапсток

оседает в конусе нейтрализатора. Отделившийся в нейтрализаторе соапсток сливают

в сборник для соапстока (поз. 7). Здесь от соапстока отделяется часть

увлеченного нейтрального жира, который всплывает в верхнюю часть приемника.

Отсюда всплывший жир насосом (поз. 2) возвращается в процесс, а соапсток

насосом (поз. 8) перекачивается на расщепление в бак для расщепления соапстока

(поз. 9). Нейтрализованное масло многократно промывается горячей водой

температурой 950С подаваемой из мерника (поз. 10). Масло

перемешивают с горячей водой, отстаивают в течение часа и спускают воду. Из

нейтрализатора масло направляется в сборник (поз. 11) и засасывается под действием

вакуума в сушильно-отбельный аппарат (поз. 12). Там его сушат при температуре

85-900С и при остаточном давлении 80 кПа, а потом отбеливают

отбеливающей глиной Benteco F300s.

После отбеливания смесь масла с глиной охлаждают и фильтруют при

температуре 60-800С. Масло из сушильного-отбельного аппарата (поз.

12) насосом (поз. 8) подается в фильтрпресс для отделения отбельной глины.

Первые мутные порции отбеленного масла вновь возвращаются в сушильно-отбельный

аппарат (поз. 12), а чистое профильтрованное масло сливается в бак для масла

(поз. 15). Обезжиренная глина из фильтрпресса подается на дальнейшую

обработку. Масло из бака (поз. 15) подается на дезодорацию в дезодоратор (поз.

16). Здесь жир нагревается глухим паром до 180-2000С при непрерывной

подачи острого перегретого пара. Остаточное давление в дезодораторе 0,67 кПа

создается пароэжекторный вакуум- насосом (поз. 17). Скопившаяся в конденсаторе

(поз. 18) смесь из водяного конденсата и жировых компонентов отводится через

секционную барометрическую коробку (поз. 19), которая одновременно выполняет

функцию жироловушки. Всплывающие жировые вещества отсасываются вакуум-насосом

(поз.20) в  коробку для сырого масла (поз.1), а конденсат переходит в очистную

систему сточных вод. По окончанию процесса дезодорации жир спускают в маслоохладитель

(поз. 21), в котором при перемешивании охлаждается проточной циркуляционной

водой до 35-400С. Охлаждённый жир из маслоохладителя (поз. 21)

насосом (поз. 2) подается в полировочный фильтр (поз. 22) для контрольного

фильтрования. Готовый дезодорированный жир стекает из полировочного фильтра в

коробку на весах (поз. 3), а из нее в приемный резервуар для дезодорированного

жира (поз. 1). Отсюда насосом (поз. 2) дезодорированный жир перетекает в

хранилище готовых пищевых жиров.

коробку для сырого масла (поз.1), а конденсат переходит в очистную

систему сточных вод. По окончанию процесса дезодорации жир спускают в маслоохладитель

(поз. 21), в котором при перемешивании охлаждается проточной циркуляционной

водой до 35-400С. Охлаждённый жир из маслоохладителя (поз. 21)

насосом (поз. 2) подается в полировочный фильтр (поз. 22) для контрольного

фильтрования. Готовый дезодорированный жир стекает из полировочного фильтра в

коробку на весах (поз. 3), а из нее в приемный резервуар для дезодорированного

жира (поз. 1). Отсюда насосом (поз. 2) дезодорированный жир перетекает в

хранилище готовых пищевых жиров.

4

КОНТРОЛЬ ПРОИЗВОДСТВА

4

КОНТРОЛЬ ПРОИЗВОДСТВА

Основной задачей технохимического контроля рафинации масел и жиров является оценка качественного состава жирового сырья, степени чистоты и активности вспомогательных материалов, применяемых при рафинации, определение оптимальных режимов процессов путем щелочной нейтрализации рафинируемых масел и жиров в лабораторных условиях, контроль за соблюдением технологических параметров в условиях производства, определение соответствия готовой продукции – рафинированного масла действующим стандартам, анализ отходов производства. [12, с. 107]

Образующиеся при рафинации жиросодержащие отходы (соапстоки, промывные воды) должны подвергаться анализам на содержание общего жира и жирных кислот. Это определение необходимо для составления материального баланса – расчёта выхода рафинированного масла и величины потерь при рафинации. [12, с. 108]

При отгрузке готового масла лаборатория повторно проверяет соответствие его требованиям стандартов на рафинированные масла и жиры.

Технохимический контроль процесса рафинации и точки контроля представлен в схеме 4.1 и таблице 4.1

Схема 4.1 Технохимический контроль процесса рафинации подсолнечного масла (♀ − точки контроля)

Нерафинированное

масло

![]() Гидратированное

масло

Гидратированное

масло

![]()

![]()

![]()

![]()

![]()

![]() Масло нейтрализованное

Масло нейтрализованное

![]()

![]()

![]() Щелочь

Щелочь

![]()

![]()

![]()

![]()

![]()

![]()

![]() соапсток

соапсток

Таблица

4.1 Контроль процесса рафинации

Таблица

4.1 Контроль процесса рафинации

|

Объект контроля |

Метод отбора проб или способ контроля

|

Периодичность контроля |

Определяемый показатель |

|

Щелочная нейтрализация Жиры и масла |

Штуцерный пробоотборник |

По мере необходимости и в среднесуточной пробе |

Кислотное число влажность, содержание отстоя, пробная нейтрализация |

|

Жиры и масла после нейтрализации |

Штуцерный пробоотборник |

По мере необходимости и в среднесуточной пробе |

Влажность, содержание мыла, кислотное число, прозрачность |

|

Нейтрализованные и высушенные жиры после фильтрации |

Штуцерный пробоотборник |

По мере необходимости и в среднесуточной пробе |

Влажность, содержание мыла, кислотное число, прозрачность |

|

|

|

|

|

|

Соапсток |

Штуцерный пробоотборник |

По мере необходимости |

Общее содержание жира, ЖК, НЖ |

[2, с. 560]

Масло подсолнечное относится к марке рафинированного недезодорированного и предназначено для производства пищевых продуктов и промышленной переработки (ГОСТ 1129-2013 Масло подсолнечное. Технические условия)

Органолептические показатели рафинированного недезодорированного подсолнечного масла представлены в таблице 4.2

Таблица 4.2 Органолептические показатели рафинированного

недезодорированного подсолнечного масла

|

Наименование показателей

|

Показатели |

|

Прозрачность |

Прозрачное без осадка |

|

Запах |

Запах, свойственный подсолнечному маслу, без посторонних запахов. |

|

Цвет |

Светло – желтый |

[3, с.4]

Физико-химические показатели рафинированного недезодорированного подсолнечного масла представлены в таблице 4.3

Таблица 4.3 Физико-химические показатели рафинированного

недезодорированного подсолнечного масла

|

Наименование показателя

|

Показатели |

|

Цветное число , мг йода, не более |

12 |

|

Кислотное число, мг КОН/г, не более |

0,4 |

|

Массовая доля нежировых примесей, процент, не более |

отсутствие |

|

Массовая доля фосфора, мг/кг, не более - в пересчете на стеароолеолецитин, процент, не более |

отсутствие |

|

Мыло (качественная проба) |

отсутствие |

|

Массовая доля влаги и летучих веществ, процент, не более |

0,10 |

|

Температура вспышки экстракционного масла, °С, не ниже |

225 |

|

Перекисное число, ммоль активного кислорода/кг, не более |

10,0 |

|

Анизидиновое число, не более |

не нормируется |

[3, с.5]

![]() Срок хранения рафинированного подсолнечного масла 6

месяцев. Подсолнечное масло хранят в потребительской таре, упакованное в ящики

из гофрированного картона и сгруппированное в термоусадочную пленку,

транспортируют в железнодорожных вагонах на поддонах. Подсолнечное масло,

фасованное в потребительскую тару, хранят в крытых затемненных помещениях.

Срок хранения рафинированного подсолнечного масла 6

месяцев. Подсолнечное масло хранят в потребительской таре, упакованное в ящики

из гофрированного картона и сгруппированное в термоусадочную пленку,

транспортируют в железнодорожных вагонах на поддонах. Подсолнечное масло,

фасованное в потребительскую тару, хранят в крытых затемненных помещениях.

Маркировка

На каждую единицу потребительской тары с подсолнечным маслом должна быть наклеена красочно оформленная этикетка, на которую наносят маркировку, содержащую:

- наименование продукта;

- вид, марку, назначение масла, а также сорт (при наличии сортовых розничных цен);

- наименование, местонахождение (адрес) изготовителя, упаковщика, экспортера, импортера, наименование страны и места происхождения;

- массу нетто или объем продукта;

- дату розлива (для продукта в потребительской таре);

![]() - дату налива (для продукта в бочках,

флягах, цистернах, баках, контейнерах);

- дату налива (для продукта в бочках,

флягах, цистернах, баках, контейнерах);

- товарный знак изготовителя (при наличии);

- пищевую ценность: содержание жира в 100 г масла, энергетическая ценность в 100 г продукта;

- срок годности.

В качестве отходов при производстве рафинированного масла получают соапсток. Органолептические и физико-химические показатели соапстока представлены в таблицах 4.4 и 4.5

Таблица 4.4 Органолептические показатели соапстока

|

Наименование показателей

|

Характеристика |

|

1. Цвет

|

От желтого до светло – коричневого с оттенком исходного цвета |

|

2. Консистенция при 200С |

Жидкая и мазеобразная |

|

3. Запах

|

Специфический, свойственный соапстоку, полученных из различных масел Допускается слабый запах продуктов разложения органических веществ |

|

4. Посторонние твердые примеси |

Отсутствие |

[10, с. 4]

Таблица 4.5 Физико – химические показатели соапстока

|

Наименование показателя

|

Норма |

|

25,0 |

|

15,0 |

[10, с. 4]

![]() 5 Охрана

труда. Экологическая характеристика

5 Охрана

труда. Экологическая характеристика

производства

В цехе, где установлена линия щелочной нейтрализации предусмотрен ряд мероприятий по предупреждению травматизма, профессиональных заболеваний, общему улучшению условий труда, а также по пожарной профилактике и охране окружающей среды.

Организационные мероприятия

При обслуживании линии своевременно и качественно проводятся все виды инструктажей по технике безопасности и производственной санитарии. На рабочих местах имеются инструкции и памятки по ТБ. Организуется и проводится трёхступенчатый контроль над состоянием охраны труда. Соблюдается производственная дисциплина, правильная организация труда, производственная эстетика и высокая культура производства.

Технические мероприятия

В линии используется наиболее новое совершенное оборудование (ножевые, дисковые, лопастные смесители, паровой подогреватель – теплообменник, вакуум − сушильный аппарат, насос − дозатор, герметичный сепаратор, саморазгружающийся сепаратор, пароэжекторный вакуум-насос)

и эксплуатируется только в исправном состоянии. Организованы механизированные погрузо-разгрузочные работы: доставка и подача сырья, транспортировка готовой продукции и т.д. Разрывы между машинами соответствуют требованиям норм. Имеются надёжные ограждения приводов, горячее оборудование изолируется стекловатой. Имеется полный комплект КИП и приборов безопасности (манометры, термометры) на аппаратах, арматура (вентили, клапаны и пр.) находятся в исправном состоянии. Оборудования с электроприводом надежно заземлены.

Рабочие обеспечены полным комплектом спецодежды (комбинезоны из хлопчатобумажной ткани, резиновая обувь, перчатки, респираторы, прорезиненные фартуки).

![]() В термическом

отделении установлена приточно-вытяжная вентиляция. В помещении, где

установлена линия достаточное естественное и искусственное освещение.

В термическом

отделении установлена приточно-вытяжная вентиляция. В помещении, где

установлена линия достаточное естественное и искусственное освещение.

Работа с кислотами и щелочами

Работа по сливу, разгрузке и внутризаводском транспортировании кислот и щелочей полностью механизирована.

Кислоты и щелочи храниться отдельно. На контейнерах имеется надпись с наименованием вещества. Запрещено наливать кислоту в емкости, содержащие щелочь. Места применения кислоты и щелочи обеспечены запасом нейтрализующих средств и чистой воды.

Переливать агрессивные жидкости из бутылей в другую тару разрешено только с помощью сифонов или ручного насоса закрытой струей.

Пожарная профилактика

Запрещено на территории цеха и вблизи его нагромождать тару и отходы. Предусмотрено устройство пожарных щитов и кранов в соответствии с требованиями противопожарных правил.

Курение допускается только в специально отведенных местах, согласованных с пожарной охраной, оборудованных урнами с водой.

Охрана окружающей среды

Используется оборотное и повторное водоснабжения, полная и раздельная канализационная система, которая предусматривает отвод хозяйственно-фекальных и загрязнённых производственных вод на очистные сооружения, а отвод чистых производственных и атмосферных вод – в водоёмы.

Своевременно удаляются с территории цеха отходы, мусор, с последующим их обеззараживанием.

![]() Заключение

Заключение

В дипломной работе разработана линия щелочной нейтрализации по производству рафинированного подсолнечного масла производительностью 300 т в сутки.

В дипломной работе приведена характеристика основных и вспомогательных материалов, приведен материальный баланс производства, произведен расчет и подбор необходимого технологического оборудования. Также составлена схема технохимического контроля производства с указанием необходимых зон контроля для повышения качества готовой продукции.

Проведен анализ разрабатываемой линии по производству рафинированного подсолнечного масла с точки зрения техники безопасности и охраны труда, а также возможного негативного воздействия на окружающую среду.

Полученные данные свидетельствуют о том, что разработанная линия щелочной нейтрализации подсолнечного масла является безопасной с точки зрения воздействия на окружающую среду, технически целесообразна и рекомендуется к внедрению на производстве.

![]() СПИСОК ЛИТЕРАТУРЫ

СПИСОК ЛИТЕРАТУРЫ

1. Зайцева Л.В., Нечаев А.П. Жиры и масла: современные подходы к модернизации традиционных технологий. – М: Дели плюс, 2013

2. Рудаков О. Б. Технохимический контроль жиров и жирозаменителей. – Санкт-Петербург: Лань, 2011

3. ГОСТ 1129-2013 Масло подсолнечное. Технические условия (с Поправкой), М.: Стандартинформ, 2014

4. Саломатин, В.А. Актуальные перспективы использования видов рода икоциана, как сырья для получения пищевых функциональных продуктов нетрадиционного направления / В.А. Саломатин В.А., В.П. Писклов, Н.И. Ларькина // Научно – инновационные аспекты при создании продуктов здорового питания: Матер. Всерос. науч.-практ. конф. (5-6 сентября 2012 г.). – Углич.

5. ГОСТ 2263 – 79 Натр едкий технический. Технические условия, - М: Межгосударственный стандарт, 2008

6. ГОСТ 2874 – 82 Вода питьевая. Гигиенические требования и контроль за качеством, издательство стандартов М.: Межгосударственный стандарт, 1985

7. Техническое предложение «Комплексная линия хемосорбционной рафинации и дезодорации растительного масла» Краснодар, 2014 г

8. ГОСТ 908 – 2004 – Лимонная кислота. Стандартинформ, 2005

9. Товбин И.М., Файнберг Е.Е., Технологическое проектирование жироперерабатывающих предприятий–М.: Пищевая промышленность

10.ТУ 10−04–02–80–91 Соапсток. Технические условия

11.Позняковский В. М., Экспертиза масел, жиров и продуктов их переработки. Качество и безопасность,- Новосибирск: Сибирское университетское издательство, 2007

12.Щербаков В.Г., Основы управления качеством и технохимический контроль жиров и жирозаменителей, Агропромиздат

13.![]() Ситников Е.Д., Практикум по расчётам оборудования предприятий

для производства жиров и жирозаменителей, - М.; Агропромиздат

Ситников Е.Д., Практикум по расчётам оборудования предприятий

для производства жиров и жирозаменителей, - М.; Агропромиздат

14.Калошин Ю. А., Технология и оборудование масложировых предприятий, -М.: Издательство Центр «Академия», 2002

15.Сергеева А.Г, А.А. Шмидт. Руководство по технологии получения и переработки растительных масел и жиров. Т 1. Ленинград

16.Храброва Н.Н. Особенности подтверждения соответствия масложировых продуктов// Масла и жиры. 2012. № 1 С.17 – 19.

17.Хотимченко С.А. Качество и безопасность пищевых продуктов. Современная законодательная и нормативная – методическая база//Жиры и масла. 2012. № 2. С. 7 – 10.

18.Бегунов А.А. О единицах показателей состава и качество жировой продукции// Масла и жиры. 2012. № 12. С.4 – 5.

19.https://www.syl.ru/article/202329/new_nerafinirovannoe-i-rafinirovannoe-podsolnechnoe-maslo (Нерафинированное и рафинированное подсолнечное масло: польза и вред)

20.https://cmtscience.ru/article/likbez-po-rastitel-nym-maslam-rafinirovannoe (Ликбез по растительным маслам: рафинированное, омега-3, -6 )

СОДЕРЖАНИЕ

Введение 4

1 Технологическая часть 6

1.1 Характеристика сырья и выпускаемой продукции 6

1.2 Определение ожидаемых выходов продукции и

отходов производства 16

1.3 Обоснование и выбор технологической схемы 18

1.4 Технологическая схема производства отбеленного

льняного масла 20

2 Подбор и расчет оборудования 22

2.1 Расчет основного технологического оборудования 22

2.2 Расчет транспортного оборудования 29

2.3 Подбор оборудования (сводная таблица) 35

3 Описание технологической схемы 37

4 Контроль производства

5 Охрана труда. Экологическая характеристика производства

Заключение

Список литературы 44

![]()

Скачано с www.znanio.ru

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.