ВВЕДЕНИЕ

ВВЕДЕНИЕ

Масложировая промышленность – одна из основных отраслей пищевой промышленности, обеспечивающая население и народное хозяйство растительными маслами и продуктами их переработки: глицерин, жирные кислоты, майонезы, маргарин и кулинарные жиры, мыла и моющие средства.

Специалисты в области питания в нашей стране и за рубежом придают большое значение увеличения доли растительных масел, используемых в пищу, так как в их составе содержатся важные незаменимые и полиненасыщенные жирные кислоты, благоприятно влияющие на организм человека. [2, с.3]

Для увеличения потребления в пищу растительных жиров следует разнообразить их товарную форму. Наряду с выпуском жидких растительных, так называемых салатных, масел необходимо обеспечить потребность населения, предприятий пищевой промышленности и общественного питания в твердых видах жиров, изготовленных в основном на растительной основе.

Растительные масла, извлекаемые из семян, содержат разнообразные, в том числе нежелательные примеси. Природные масла и жиры всегда содержат пигменты, окрашивающие их в специфический цвет. Для удаления из масел окрашивающих соединений в технологии рафинации растительных масел используется метод абсорбционной очистки (отбеливание).

Так рафинированные масла и саломасы, приготовленные на их основе, должны быть светлыми, возникает необходимость дополнительной их обработки для снижения цветности.

Отбеливание является важной стадией подготовки жиров, направляемых на гидрогенизацию, для производства маргариновой, майонезной продукции и ряда других продуктов. В промышленных условиях отбеливание, как правило, производят отбельными глинами, реже активным древесным углем.

Кроме улучшения цвета в

процессе отбеливания, наряду с красящими веществами, из жиров выводятся

некоторые другие сопутствующие вещества и  примеси,

в том числе часть отстоявшихся в масле фосфатидов, катализаторных металлов,

следы мыла и некоторые другие вещества.

примеси,

в том числе часть отстоявшихся в масле фосфатидов, катализаторных металлов,

следы мыла и некоторые другие вещества.

На масложировых предприятиях применяются различные технологические схемы отбеливания жиров периодического и непрерывного действия. Они различаются между собой производительностью и конструкцией основных аппаратов для отбеливания фильтрации. В последнее время для отбеливания жиров чаще всего внедряются схемы и аппаратура непрерывного действия, обеспечивающие высокий эффект осветления при экономной затрате труда.

1

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

1

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

1.1 Характеристика сырья и выпускаемой продукции

Ацилглицерины, составляющие основу природных растительных масел и животных жиров бесцветны. Окраска масел и жиров обусловлено наличием в них примесей окрашенных веществ, называемых пигментами. Красящие вещества в основном содержатся в растительных маслах, к ним относятся хлорофилл, каротин, ксантофилл, гассипол и его производные. Растительные ткани весьма богаты различными пигментами.

При производстве растительных масел красящие вещества, содержащихся в масличных семенах, легко попадают в масло и предают ему соответствующую окраску. При переходе красящих веществ в масло большое значение имеет температура, чем он выше, тем активнее ее переход. Растительные масла бывают окрашены в различные цвета, чаще всего золотисто-желтый (подсолнечное), желтовато-зеленый (соевое, кукурузное). В растительных маслах одновременно может присутствовать несколько пигментов.

В проектируемом цехе отбелки производительностью 270 т в сутки используется следующее сырье:

Кукурузное масло вырабатывают из зародышей кукурузы, получаемых в качестве отходов крупяного или крахмалопаточного производства. В составе триглицеридов кукурузного масла преобладают линолевая, олеиновая, пальмитиновая кислоты, масло содержит значительное количество токофероллов.

Сырое кукурузное масло

имеет специфический вкус и запах, цвет от светло-желтого до

красновато-коричневого цвета. Кукурузное масло в зависимости от способа

обработки и показателей качества делят на виды и марки: нерафинированное, рафинированное,

недезодорированное, рафинированное дезодорированное марки Д (для производства

продуктов  детского и

диетического питания) и марки П (для поставки в торговую сеть и на предприятия

общественного питания). [9]

детского и

диетического питания) и марки П (для поставки в торговую сеть и на предприятия

общественного питания). [9]

По органолептическим и физико-химическим показателям кукурузное масло должно соответствовать требованиям приведенным в таблице 1.1 (ГОСТ 8808-2000)

Таблица 1.1 Органолептические и физико-химические показатели

нерафинированного кукурузного масла

|

Наименование показателей |

Характеристика и нормы для масла

|

|

|

Рафинированное недезодорированное |

Нерафинированное |

|

|

1 |

2 |

3 |

|

Прозрачность |

Прозрачное без осадка |

Над осадком допускается легкое помутнение |

|

Запах и вкус |

Свойственные рафинированному кукурузному маслу, без постороннего привкуса и горечи |

Свойственные кукурузному маслу, без постороннего запаха |

|

Цветное число, мг йода, не более |

20 |

100 |

|

Кислотное число мг КОН/Г, не более |

0,4 |

5,0 |

|

Фосфоросодержащие вещества, % не более: в пересчете на стеароолеоцетин |

0,05 |

1,0 |

|

В пересчете на Р2О5 |

0,005 |

0,096 |

|

Массовая доля влаги и летучих веществ, % не более |

0,10 |

0,20 |

|

Массовая доля |

Отсутствие |

0,10 |

|

нежировых применений (отстой по массе), % не более |

|

|

|

Йодное число, г йода (100 г) |

111-133 |

111-133 |

|

Массовая доля неомыленных веществ, % не более |

1,0 |

2,0 |

|

Перекисное число ½ моль/кг, не более |

- |

- |

[8, с.4]

Рафинированное

недезодорированное кукурузное масло должно быть прозрачным, без осадка. В

нерафинированном допускается легкое помутнение над осадком. Рафинированное недезодорированное

и нерафинированное масло  должно

иметь вкус и запах, свойственные кукурузному маслу, без постороннего запаха,

привкуса и горечи.

должно

иметь вкус и запах, свойственные кукурузному маслу, без постороннего запаха,

привкуса и горечи.

В кукурузном масле содержатся жирные кислоты (в процентах): насыщенные - около 10 (среди них немного летучих, около 5 – 7 процентов пальмитиновой), 42-45 процентов олеиновой, 40-48 процентов линолевой [3]. В относительно большом количестве присутствует лецитин, а в зависимости от способа получения – токоферолы [3].

Содержащиеся в растительных маслах красящие вещества необходимо удалять. Операция обесцвечивания называется абсорбционной рафинацией или отбеливанием. Отбеливание растительных масел осуществляется при помощи различных природных сорбентов. К ним относятся бентонитовые глины, активированные угли, диатомиты, туфы, трепела и другие полезные ископаемые. Они обладают высокими абсорбционными способностями, освобождают масло от свободных жирных кислот, коллоидно-растворимых веществ, красящих пигментов и являются важнейшим этапом подготовки растительных масел к процессу гидратации.

Для хорошего отбеливания требуется, чтобы контакт жиров с отбеливающими порошками продолжался 20-30 минут. [5, с.25]. Чрезмерно длительный контакт нежелателен, так как при этом жир приобретает трудноудаляемый землистый привкус и происходит обратный переход красящих веществ с поверхности отбеливающих веществ в объем жира. Поэтому по истечению времени, достаточного для насыщения поверхности порошков красящими веществами, следует отделить отработавшие отбеливающие порошки от жира.

При отбелке, кроме

красящих веществ, могут быть удалены из жира и другие присутствующие в нем

примеси, в том числе следы мыла. Однако при этом отбеливающая активность

порошков снижается и эффект осветления уменьшается. Поэтому рекомендуется

предварительно удалить из жира другие примеси, с тем, чтобы при отбеливании

основной функцией осталось удаление  красящих

веществ. Присутствие влаги в жире снижает эффективность отбелки и затрудняет

последующее фильтрование отбеленного жира. В связи с этим жиры, направляемые на

отбеливание, высушивают до остаточного содержания в них влаги не более 0,1 % [6,

с.143]

красящих

веществ. Присутствие влаги в жире снижает эффективность отбелки и затрудняет

последующее фильтрование отбеленного жира. В связи с этим жиры, направляемые на

отбеливание, высушивают до остаточного содержания в них влаги не более 0,1 % [6,

с.143]

Отбельные глины

Это продукт минерального происхождения, содержащий преимущественно оксид кремния и оксид алюминия. Кроме того, в их составе находится окислы железа, магния, кальция, калия и других веществ.

Помол отбельных глин тонкий. Они полностью

проходят через сито 200 мм (размер ячейки 0,074![]() 0,074

мм) [6, с.144]. Структура их пористая, благодаря чему они обладают большой

удельной поверхностью, на которой сорбируются красящие вещества. Для повышения

отбеливающего эффекта глины активируют: обрабатывают минеральными, преимущественно

серной кислотой; и прокаливают при температуре 250-350°С. [6, с.144].В

результате активирования свободная поверхность отбельных глин увеличивается и,

соответственно, повышается осветляющий эффект (в 2 раза и более по сравнению с

неактивированными глинами). [7, с.144]

0,074

мм) [6, с.144]. Структура их пористая, благодаря чему они обладают большой

удельной поверхностью, на которой сорбируются красящие вещества. Для повышения

отбеливающего эффекта глины активируют: обрабатывают минеральными, преимущественно

серной кислотой; и прокаливают при температуре 250-350°С. [6, с.144].В

результате активирования свободная поверхность отбельных глин увеличивается и,

соответственно, повышается осветляющий эффект (в 2 раза и более по сравнению с

неактивированными глинами). [7, с.144]

Количество добавляемых отбеливающих порошков зависит от интенсивности окраски исходного жира и требуемого эффекта осветления, а также от активности самих отбеливающих порошков. Обычно вводят от 0,3 до 1,0 % порошка от массы жира, реже 1,5-2,0 %. Большой расход порошков снижает выход рафинированного жира. [7, с.143]

В проектируемом цехе отбелки используется отбельная глина бент-актигель (Bent-Actigel)

Бент-актигель получают посредством добавления активированного угля в высококачественную отбельную землю, производимую посредством двойной кислотной активации специально отобранного бентонита, который изначально имеет высокие адсорбционные характеристики. [10]

Бент-актигель представляющий смесь отбельной земли и

активированного угля позволяет выполнять высокоэффективную отбелку масел с

высоким содержанием натуральных пигментов: каротиноидов, хлорофиллов и

полициклических ароматических гидрокарбонатов.

Бент-актигель представляющий смесь отбельной земли и

активированного угля позволяет выполнять высокоэффективную отбелку масел с

высоким содержанием натуральных пигментов: каротиноидов, хлорофиллов и

полициклических ароматических гидрокарбонатов.

- Обеспечивает очень высокую степень отбеливания;

- минимизирует свободные жирные кислоты при отбелке;

- имеет очень хорошие характеристики фильтрации;

- не содержит свободных минеральных кислот, разрушающих масло.

Химические и физические свойства

Внешний вид - серый порошок, насыпная плотность 450 г на литр, нерастворимый, свободная влага: ~ 11 % (220оС), pH~3,8 (20 % суспензия), площадь поверхности: ~ 250 м2/г, маслоемкость 25 %. [10]

Характеристика отбеленного кукурузного масла

Отбеленное кукурузное масло представляет собой чистую, прозрачную жидкость с первоклассным ароматом и вкусом, цвет масла светло-желтый.

Отбеленное масло применяется в производстве гидрированных жиров, которые используются в производстве маргарина, кондитерских и хлебопекарных жиров. Кукурузное масло подходит для жарки, тушения и приготовления различных блюд во фритюре. Оно не образует канцерогенных веществ, не пенится и не пригорает. Кукурузное масло используется при приготовлении майонеза, различных соусов, теста, выпечки. Это масло обладает большим количеством полезных свойств, что делает его важным ингредиентом, используемым при производстве детского питания и диетических продуктов. Кукурузное масло является диетическим продуктом, который легко усваивается организмом человека. [4].

Утилизация отработавших отбеливающих порошков

Отработавшие

отбеливающие порошки представляют собой малотранспортабельную массу, их

обрабатывают в настоящее время для утилизации оставшегося в них жира. Из

отработавших отбеливающих порошков  готовятся специальные мыльные пасты.

Оставшиеся в мыльной пасте минеральные вещества служат абразивным наполнителем,

который облегчает мытье сильно загрязненных рук. [9]

готовятся специальные мыльные пасты.

Оставшиеся в мыльной пасте минеральные вещества служат абразивным наполнителем,

который облегчает мытье сильно загрязненных рук. [9]

Весьма эффективным способом использование осадка отработавших отбеливающих глин является направление их на комбикормовые заводы, где они используются в качестве добавки в корма для животных. Этот способ утилизации отработавших отбеливающих глин и порошков часто применяется на масложировых комбинатах, где их добавляют к шроту.

1.2 Определение ожидаемых выходов продукции и отходов

производства

В проектируемом цехе отбелки кукурузного масла производительностью 270 т в сутки для расчетов принимается средняя норма отбеливающих глин: 1 % от массы масла Г=10 кг/т [7, с.52]. Содержание жира в отбеливающих глинах на фильтрах перед отжимом составляет g1=40 %, после отжима – g2=15 % [7, с.52].

Расход отбеливающих глин, кг/т [7, с.52]:

Г1=Г![]() m;

(1)

m;

(1)

где Г – средняя норма отбеливающих глин, кг/т, принимается 1 [7 с.52];

m – производительность участка, т в час, 11,25;

Г₁=

10![]() 11,25=112,5

11,25=112,5

Отходы и потери жиров

Отходы жиров на данной операции слагается из двух частей:

1 Жир, отжимаемый из осадка отбеливающих глин перед разгрузкой фильтров;

2 Жир, остающийся в выгружаемой отбеливающей глине.

Масса отработанной глины перед отжимом, отнесенная к массе отбеливаемого масла, кг/т:

Гот = (2)

(2)

где Г – средняя норма отбеливающих глин, кг/т, принимается 1 [7 с.52];

g1 - содержание жира в отбеливающих глинах на фильтрах перед

отжимом, % , принимается 40 [7, с.52];

отжимом, % , принимается 40 [7, с.52];

Гот =![]() =16,67

=16,67

Масса технического жира, отжимаемого на фильтре, кг/т [7, с.52]:

G'=

Гот ![]() 1-

1- ,

(3)

,

(3)

где g₁ - содержание жира в отбеливающих глинах на фильтрах перед

отжимом, в процентах, принимается 40 [7, с.52];

g2 - содержание жира в отбеливающих глинах на фильтрах после

отжима, в процентах, принимается 15[7, с.52];

G'=

16,67![]() 1-

1-![]() =4,9

=4,9

Масса жира в отгружаемой отбеливающей глине, кг/т:

G''= ,

(4)

,

(4)

где g2 - содержание жира в отбеливающих глинах на фильтрах после

отжима, в процентах, принимается 15 [7, с.52];

G''=![]() =1,77

=1,77

Безвозвратные потери на стадии отбеливания по действующим нормам принимается 0,033 процента или 0,33 кг/т [7, с.53].

Суммарные отходы и потери, кг/т [7, с.53]:

∑О= G'+ G''+По; (5)

где По - безвозвратные потери на стадию отбеливания по действующим

нормам, равные 0,33 кг/т [7, с.53];

∑О=4,9+1,77+0,33=7

Выход отбеленного масла, кг/т [7, с.53]:

Ар=1000 - 7=993 (6)

Расход рафинируемого масла на 1 тонну отбеленного, кг/т [7, с.53]:

В=

В=![]() =1007

(7)

=1007

(7)

Продуктовый баланс отбеливания кукурузного масла на линии производительностью 270 т в сутки приведён в таблице 1.2

Таблица 1.2 Продуктовый баланс отбеливания масла

|

Статьи расхода

|

На 1 т, кг |

В сутки, т |

В год (318 дней) тыс.т |

|

1 |

2 |

3 |

5 |

|

1.Исходное масло на отбеливание |

1000,0 |

270,0 |

85,86 |

|

2.Выход отбеленного масла |

993,0 |

268,11 |

72,38 |

|

3.Отходы жира при отбеливании |

6,67 |

1,80 |

0,48 |

|

4.В том числе: 4.1.Технический жир 4.2.Жир в отбеливающей глине |

4,9 1,77 |

1,32 0,47 |

0,35 0,12 |

|

5.Безвозвратные потери |

0,33 |

0,089 |

0,024 |

|

6.Выход отработанной отбеливающей глины |

11,77 |

3,17 |

0,85 |

[7, с.53]

Удельные нормы расхода сырья и материальных ресурсов представлены в таблице 1.3.

Таблица 1.3 Удельные нормы расхода сырья и материальных ресурсов

|

Наименование материальных ресурсов |

Единицы измерения |

Удельные нормы расхода |

|

1 |

2 |

3 |

|

1.Сырьё и основные материалы: |

|

|

|

1.1.Масло подсолнечное 1.2.Отходы жира |

кг кг |

1007 6,67 |

|

2.Вспомогательные материалы: 2.1.Отбельная глина |

кг |

10 |

|

3.Энергоносители: 3.1.Электроэнергия 3.2.Пар 3.3.Вода |

кВт кг м |

0,32 70 2,2 |

1.3 Обоснование и выбор технологической схемы

Отбеливание является

важной стадией подготовки жиров, направляемых на гидрогенизацию, для

производства маргариновой продукции, майонеза и ряда других продуктов. В

промышленных условиях отбеливание, как правило, производится активированными

отбеливающими глинами, реже активным  древесным

углём. Кроме улучшения цвета в процессе отбеливания, наряду с красящими

веществами, из жиров выводятся некоторые другие сопутствующие вещества и

примеси, в том числе часть остающихся в масле фосфатидов, катализаторных

металлов, следы мыла и некоторые другие вещества. На масложировых предприятиях

применяются различные технологические схемы отбеливания жиров периодического и

непрерывного действия. Они различаются между собой производительностью и

конструкцией основных аппаратов для отбеливания и фильтрования. Во всех схемах,

как правило, предусматривается операция деаэрации, так как на развитой

поверхности отбеливающих глин наблюдается интенсивное окисление жиров.

древесным

углём. Кроме улучшения цвета в процессе отбеливания, наряду с красящими

веществами, из жиров выводятся некоторые другие сопутствующие вещества и

примеси, в том числе часть остающихся в масле фосфатидов, катализаторных

металлов, следы мыла и некоторые другие вещества. На масложировых предприятиях

применяются различные технологические схемы отбеливания жиров периодического и

непрерывного действия. Они различаются между собой производительностью и

конструкцией основных аппаратов для отбеливания и фильтрования. Во всех схемах,

как правило, предусматривается операция деаэрации, так как на развитой

поверхности отбеливающих глин наблюдается интенсивное окисление жиров.

В проектируемом цехе отбелки подсолнечного масла предусматривается двукратное прохождение отбеливаемого жира через два последовательно установленных колонных аппарата. Для фильтрования масла используются фильтры типа «Фунда» большой мощности, что позволяет увеличить производительность линии до 12,5 т/ч.

Отбеливание масла происходит в колонном реакторе секционного типа, в котором масло подсушивается и деаэрируется. Процесс ведётся при остаточном давлении 5,33 кПа. Ступенчатая отбелка в колонном реакторе интенсифицирует процесс обесцвечивания масла. Для создания вакуума в отбеливающем аппарате и фильтре в проектируемом цехе устанавливается воздухоструйный эжектор и двухступенчатый водокольцевой вакуум-насос. Производительность линии с колонными аппаратами секционного типа составляет 300 т в сутки.

1.4

Технологическая схема производства отбеленного кукурузного масла

1.4

Технологическая схема производства отбеленного кукурузного масла

![]()

![]() глина масло

глина масло

дозирование нагревание

![]()

![]()

глина масло

![]()

![]()

![]()

![]()

отбеливание

![]()

масляная суспензия

фильтрование![]()

отработанная глина

![]()

масло

|

масло на обработку

(гидрогенизацию или дезодорацию)

2 ПОДБОР И РАСЧЕТ

ОБОРУДОВАНИЯ

2 ПОДБОР И РАСЧЕТ

ОБОРУДОВАНИЯ

2.1 Расчет основного технологического оборудования

В проектируемом цехе отбелки кукурузного масла основным технологическим оборудованием является реактор колонный секционного типа для непрерывного отбеливания масла, дисковый фильтр для отделения отработанной отбеливающей глины от отбеленного масла.

Вспомогательным технологическим оборудованием является пластинчатый теплообменник для подогрева масла, бункер для приема и подачи отбеливающей глины, холодильник для масла, предназначенный для снижения температуры фильтрованного масла.

Для создания вакуума предназначено вакуумное оборудование для поддерживания в отбеливаемом аппарате и в вакуум – фильтре остаточного давления.

Реактор колонный секционного типа

Аппарат предназначен для непрерывного отбеливания жидкостного растительного масла.

Таблица 2.1 Техническая характеристика реактора

|

Наименования показателей

|

Показатель |

|

1 |

2 |

|

Производительность по маслу, т/ч |

12,5 |

|

Полная вместимость, м3 |

16,1 |

|

Размеры мd |

2,1 |

|

Высота цилиндра |

3,8 |

|

Полная высота корпуса |

5,0 |

|

Мощность электродвигателя, кВт |

5,5 |

|

Частота вращения мешалки, мин-1 |

36,0 |

|

Остаточное давление в аппарате, КПа |

5,33 |

[7, c.55]

Вместимость аппарата определяется следующим образом. Расчётное время пребывания масла в каждой из отбеливающих секций 5 минут, в нижней сборной секции – 15 минут. Производительность аппарата 12,5 т/ч.

Объём

отбеливаемого масла, поступающего в отбеливающий аппарат, при tк=110

0С и плотности его ρ=0,864 т/м3 [7, с.55] составит, м³/мин:

Объём

отбеливаемого масла, поступающего в отбеливающий аппарат, при tк=110

0С и плотности его ρ=0,864 т/м3 [7, с.55] составит, м³/мин:

Vm=![]() (8)

(8)

где m- производительность, 12,5 (табл. 2.1);

ρ-плотность масла, равная 0,864 т/м³; [7, с.55]

Vm= =11,57 м3/ч=0,19 м3/мин

=11,57 м3/ч=0,19 м3/мин

Вместимость каждой из трёх секций отбельного аппарата, м³

Vос= (9)

(9)

где τ - время пребывания масла в каждой из отбеливающих секций, мин.;

φ - коэффициент заполнения, равный 0,5 [6, с.55];

Vос= =1,9

=1,9

Вместимость нижней секции для приёма отбеленной масляной суспензии перед фильтрованием, м³:

Vн.с.= (10)

(10)

где τ₁ - время пребывания масла в нижней сборной секции, мин;

Vн.с.=

![]() =5,7

=5,7

Полный объём отбеливающего аппарата, м³;

∑V=

Vос![]() 3+

Vн+Vд;

(11)

3+

Vн+Vд;

(11)

где Vд –объём деаэрационной секции по конструктивным условиям

принимается Vд =1,5м³ [7, с.55];

∑V=21,9![]() 3+6,6+1,5=13,8

3+6,6+1,5=13,8

Устанавливается аппарат диаметром 2,1 м и площадью поперечного сечения 3,46 м². [7, с.55]

При

этом диаметре высота каждой секции, м:

При

этом диаметре высота каждой секции, м:

hос=

![]() (12)

(12)

где f - площадь поперечного сечения, м²;

hос=![]() =0,5

=0,5

Нижняя сборная часть аппарата состоит из двух частей: сферической части высотой 0,5 м и вместимостью 1,5 м³.

Высота цилиндрической части, м:

hц= ;

(13)

;

(13)

hц=![]() =1,21

=1,21

Деаэрационная секция отбеливающего аппарата размещается в его верхней сферической части высотой 0,55 м и объёмом 1,5 м³.

Общая расчётная высота отбеливающего аппарата без привода, м:

∑H=

hос![]() 3+hц+hc

3+hц+hc![]() 2;

(14)

2;

(14)

где hc-высота верхней сферической части, м;

∑H=0,5![]() 3+1,21+0,55

3+1,21+0,55![]() 2=3,81

[7, с.55]

2=3,81

[7, с.55]

Дисковый фильтр

Этот аппарат предназначен для отделения отработанных отбеливающих глин от рафинируемого масла. Выгрузка образовавшегося осадка на дисках осуществляется механически за счёт центробежной силы. Техническая характеристика саморазгружающихся дисковых фильтров типа «Фунда» представлена в таблице 2.2

Таблица

2.2 Техническая характеристика саморазгружающихся дисковых

Таблица

2.2 Техническая характеристика саморазгружающихся дисковых

фильтров типа «Фунда»

|

Показатели |

Единицы измерения |

Параметры |

|

1 |

2 |

3 |

|

1 Поверхность фильтров |

м² |

30 |

|

2 Температура фильтруемого материала |

°С |

до 120 |

|

3 Число фильтрующих элементов |

шт |

40 |

|

4 Диаметр фильтрующих дисков |

м |

1 |

|

5 Частота вращения дисков в период выгрузки |

минˉ¹ |

300 |

|

осадка |

|

|

|

6 Мощность электродвигателя |

кВт |

30 |

|

7 Расчётное давление: |

|

|

|

7.1 при фильтровании 7.2 при продувке 8 Вместимость полная |

МПа МПа м³ |

до 3 до 0,5 2,44 |

|

9 Размеры: диаметр корпуса высота цилиндра высота усечённого конуса полная высота |

м м м м |

1,15 2,29 0,785 4,18 |

[7, с.59]

Требуемая поверхность фильтрования, м²:

F=![]() (15)

(15)

где m – производительность участка по маслу, равная 10 т/час;

в – удельная производительность зоны фильтрования (по данным завода

– изготовителя в=450 кг/час);

F= =22,2

=22,2

Принимаются к установке дисковые фильтра поверхностью фильтрования 30 м². Ввиду цикличности работы фильтров для непрерывности процесса отбеливания к установке принимаются два фильтра поверхностью по 30 м², при диаметре фильтрующих дисков 1м.

Число дисков в каждом фильтре, шт: [7, с.58]

n=![]() (16)

(16)

где

f -

поверхность фильтрования, равная 0,785 м² [7, с.58]:

где

f -

поверхность фильтрования, равная 0,785 м² [7, с.58]:

n= =38≈40

=38≈40

Масса осадка на поверхности фильтрующих дисков, при содержании жира 40% [7, с.58], кг/цикл:

Go=

![]() (17)

(17)

где Г- норма ввода отбеливающих порошков, принимается Г=10 кг/т;

τ- длительность цикла фильтрования, равная 4 часа;

Go=![]() =666,6

=666,6

Толщина слоя осадка на дисках до продувки фильтра, м, см:

δ= (18)

(18)

где ρo- плотность осадка на фильтрующих дисках, равная 900 кг/м³ [7, с.58];

δ= =0,02=2

=0,02=2

Масса осадка на поверхности дисков после продувки и с содержанием жира в осадке 50%, кг/цикл; [7, с.58]

G'o=![]() (19)

(19)

G'o= =470,5

=470,5

где m – производительность участка по маслу, 10 т/ч;

Г – норма ввода отбеливающих порошков, принимается Г=10 кг/т;

Τ – длительность цикла фильтрования, принимается τ=4 ч;

ρ0 – плотность осадка на фильтрующих дисках (ρ0=900 кг/м3) [7, с.58];

Расход острого пара на операцию отжима масла из осадка за цикл составляет в среднем Dо=500 кг. В пересчёте на 1 тонну отбеливаемого масла Dуд=10 кг/т

Бункер

для отбеливающей глины

Бункер

для отбеливающей глины

Бункер предназначен для приёма и подачи отбеливающих глин через порционный питатель в колонный аппарат. Техническая характеристика бункера представлена в таблице 2.3

Таблица 2.3 Техническая характеристика бункера

|

Параметры

|

Единицы измерения |

Показатели |

|

1 |

2 |

3 |

|

1.Полная вместимость |

м³ |

2,5 |

|

2.Размеры: диаметр высота: цилиндра усечённого конуса |

м

м м |

1,4

1,0 2,0 |

[7, с.56]

Вместимость бункера рассчитывается на односменный запас (τ=8ч) при средней норме ввода отбеливающей глины 10 кг/т масла. При повышении нормы ввода глины загрузку бункера приходится производить чаще.

Сменный расход отбеливающей глины, кг:

Gг=m![]() Г

Г![]() τ

[7, с.56]

(20)

τ

[7, с.56]

(20)

Gг=10![]() 10

10![]() 8=800

8=800

Необходимый объём бункера, м³:

Vб= (21)

(21)

где ρг - насыпная плотность отбеливающей глины, равная 500 кг/м³:

φ- степень заполнения бункера, равная 0,8; [6, с.56]

Vб= =2

=2

Холодильник для масла

Этот аппарат предназначен для снижения температуры фильтрованного масла от начальной температуры 90°С до конечной 50°С. Охлаждение производится циркуляционной водой с температурой на входе в аппарат 27°С и на выходе 45°С [7, с.58].

Количество

теплоты, отводимой охлаждаемой водой, кДж/г, Вт:

Количество

теплоты, отводимой охлаждаемой водой, кДж/г, Вт:

Q=m![]() c

c![]() (tк-tн);

(22)

(tк-tн);

(22)

где m – производительность участка, равная 11250 кг/т;

с– удельная теплоёмкость масла в данном температурном интервале,

равная 1,98 кДж/( кг![]() К) [7, с.58];

К) [7, с.58];

tн –начальная температура фильтрованного масла, равная 90°С[6, с.58];

tк – конечная температура масла, равная 50°С [6, с.58];

Q=11250![]() 1,98

1,98![]() (90-50)=891000=247500

(90-50)=891000=247500

Расход охлаждающей воды, м³/г;

W= (23)

(23)

где t в к – температура воды на выходе из аппарата равная 45°С;

t вн – температура воды на входе в аппарат, равная 27°С;

W= =5,9

=5,9

Поверхность теплообмена холодильника, м²:

F=![]() ,

(24)

,

(24)

где К – коэффициент теплопередачи от масла к охлаждающей воде в

условиях больших скоростей теплообменивающихся сред,

принимается К=300 Вт/ (м²![]() К); [7, с.60]

К); [7, с.60]

∆tср - средняя разность температур между маслом и водой, равная 34°С

[7, с.60];

F=![]()

К установке принимается пластинчатый холодильник поверхностью охлаждения 30м² [7, с.60].

Теплообменник пластинчатый

Этот аппарат предназначен для подогрева масла, поступающего в отбеливающий реактор от температуры начальной 60°С до конечной 110°С

[7,

с.53]. В качестве теплоносителя используется насыщенный пар давлением 0,3 МПа,

температурой 132,9°С и полезной теплоотдачей ί''

= 1959 кДж/кг.

[7,

с.53]. В качестве теплоносителя используется насыщенный пар давлением 0,3 МПа,

температурой 132,9°С и полезной теплоотдачей ί''

= 1959 кДж/кг.

Тепловая нагрузка теплообменника, кДж/г, Вт:

Q=m![]() c

c![]() (tк-tн)

(tк-tн)![]() Киз;

(25)

Киз;

(25)

где m-производительность цеха, кг/ч, 10000;

С - удельная теплоёмкость подсолнечного масла в интервале температур

60-110°С [с=2,05 кДж/(кгК)]; [7, с.53]

tн – температура начальная, °С;

tк – температура конечная, °С;

Q=10000![]() 2,05

2,05![]() (110-60)

(110-60)![]() 1,05=1076250=299791

1,05=1076250=299791

Расход пара на нагревание масла, кг/т:

Д=![]() ;

(26)

;

(26)

где - ί''-полезная теплоотдача, кДж/кг, 1959 [7, с.53];

Д=![]() =549

=549

Требуемая площадь поверхности теплообмена, м²:

F= ;

(27)

;

(27)

где К – коэффициент теплопередачи от конденсирующегося пара к жиру в

пластинчатом теплообменнике при больших скоростях

перекачиваемого жира ( принимается К=500 Вт/ (м²К); [7, с.53]

∆tср - средняя разность температур между паром и маслом в процессе

противоточного теплообмена: при разности температур на входе

∆tб=132,9 - 60=72,9°С и на выходе ∆tм=132,9-110=22,9°С; равная 44,5°С;

F= =1,34 [7, с.53]

=1,34 [7, с.53]

К установке принимается теплообменник площадью поверхности теплообмена 20 м².

2.2.Расчёт транспортного

оборудования

2.2.Расчёт транспортного

оборудования

Это оборудование предназначено для поддержания в отбеливающем аппарате и в вакуум – фильтре (в начальный период заполнения) остаточного давления Р₁=5,3 кПа. Оно состоит из агрегата, включающего каплеуловитель, барометрический конденсатор смешения, воздухоструйный эжектор и двухступенчатый водокольцевой вакуум – насос. Паровоздушная смесь из отбеливающего аппарата и фильтров через маслоуловитель поступает в барометрический конденсатор смешения. Здесь основная масса водяных паров конденсируется, а конденсат и воздух охлаждаются. Несконденсировавшаяся паровоздушная смесь отсасывается воздухоструйным эжектором, создавая в аппарате расчётное остаточное давление. Из воздухоструйного эжектора паровоздушная смесь засасывается двухступенчатым водокольцевым вакуум – насосом. Здесь паровоздушная смесь (в основном воздух) сжимается и выбрасывается в водосборник под давлением 0,127 МПа. Отсюда часть воздуха поступает в воздухоструйный эжектор в качестве рабочего агента поступает, а большая часть выбрасывается в атмосферу.

Расчёт расхода воды на конденсацию пара и охлаждение воздуха в барометрическом конденсаторе.

Исходные данные для расчёта:

Влажность масла:

до отбеливания а1=0,25% а1=2,5кг/т

после отбеливания а2=0,05% а2=0,5 кг/т

Влажность активированной отбеливающей глины;

до деаэрации в1=10% в1=100 кг/т

после деаэрации в2=2% в2=20 кг/т

Содержания воздуха в отбеливающей глине:

до деаэрации L1=16% L1=160 кг/т

после деаэрации L2=2% L2=20 кг/т

Наибольшая норма ввода глины Г=20 кг/т=0,02 т/т масла. [7, с.60]

Масса

образующегося вторичного пара в процессе отбеливания масла, кг/т:

Масса

образующегося вторичного пара в процессе отбеливания масла, кг/т:

D1=m![]() (a1-a2);

(28)

(a1-a2);

(28)

где m – производительность участка, равная 11,25 т/час

D1=10![]() (2,5-0,5)=20

(2,5-0,5)=20

Масса образующегося вторичного пара при деаэрации и сушке отбеливающей глины, кг/час:

D2=m![]() Г1

Г1![]() (В1-В2);

(29)

(В1-В2);

(29)

D2=10![]() 0,02(100-20)=16

0,02(100-20)=16

Суммарная масса вторичного пара, кг/час:

D= D1+D2; (30)

D=20+16=36

Масса воздуха, удаляемого из отбеливаемого масла, принимается 4 % от массы вторичного пара, кг/час:

D1=D![]() 0,04;

(31)

0,04;

(31)

D1=36![]() 0,04=1,44

0,04=1,44

Масса воздуха, удаляемого из отбеливающей глины, кг/час

D2= m![]() Г1

Г1![]() (L1-L2);

(32)

(L1-L2);

(32)

D2=10![]() 0,02

0,02![]() (160-20)=28

(160-20)=28

Создание вакуума в дисковом фильтре:

Объём воздуха, поступающего в аппарат, м³/мин:

V1=K![]() (V/τ)

(V/τ)![]() 2,3

2,3![]() lg(p1/p2);

(33)

lg(p1/p2);

(33)

где К – коэффициент запаса, равный 1,5;

V – объём аппарата, м³;

Τ- продолжительность эвакуации воздуха из аппарата, мин;

P1 – начальное давление в аппарате, равное 10300 Па; [7, с.61]

P2 – остаточное давление в аппарате, равное 5300Па; [7, с.61]

V1=1,5(![]() )

)![]() 2,3

2,3![]() lg

lg![]() (

(![]() )=0,31

)=0,31

или

соответственно по массе, кг/мин, кг/час;

или

соответственно по массе, кг/мин, кг/час;

d3=V1![]() ρ

(34)

ρ

(34)

где ρ-плотность воздуха при остаточном давлении, равная 1,03 кг/м³;

d3=0,31![]() 1,03=0,32=19,2

1,03=0,32=19,2

Общее количество воздуха, поступающего в конденсатор смешения, кг/час;

∑d= d1+d2+ d3+d4; (35)

где d₄- масса воздуха, растворенного в охлаждающей воде, равная 0,1

кг/час [7, с.61];

∑d=1,8+28+19,2+0,1=49,1

Влагосодержание отсасываемого из конденсатора смешения воздуха согласно данным завода – изготовителя составляет 12–14 %, принимается 13 % [7, с.61]. Следовательно, воздухом уносится водяной пар в количестве, кг/г:

D₃=0,13![]() 49,1=6,3

(36)

49,1=6,3

(36)

В конденсаторе конденсируется пар в количестве, кг/час;

D4=D-D3; (37)

D4=36 – 6,3=29,7

Расход воды, кг/час:

на конденсацию водяного пара D4=29,7

на охлаждение от 90 до 32° С:

воздуха ∑d=49,1

водяного пара D3=6,3

Расход воды, кг/т, м³/т:

W=[D4![]() 2600+(∑dc+

D3cп)/(tн-tк)]/

[(tвк-tвн)

2600+(∑dc+

D3cп)/(tн-tк)]/

[(tвк-tвн)![]() 4,19];

(38)

4,19];

(38)

где 2600 – средняя энтальпия конденсирующегося перегретого пара,

кДж/(кг![]() К) [7, с.61];

К) [7, с.61];

с – удельная теплоёмкость воздуха,

равная 1 кДж/(кг![]() К);

К);

cп –

удельная теплоёмкость водяного папа, равная 1,97 кДж/(кг![]() К);

К);

t вк и t вн – начальная и конечная температуры охлаждающей воды, равные

соответственно 27 и 30°С [7, с.61];

соответственно 27 и 30°С [7, с.61];

W=[(29,7![]() 2600)+(49,1

2600)+(49,1![]() 1+6,3

1+6,3![]() 1,97)

1,97)![]() (90-32)]/[(32-27)

(90-32)]/[(32-27)![]() 4,19]=4640=4,64

4,19]=4640=4,64

Из конденсатора паровоздушная смесь в количестве 49,1+6,3=55,4 кг/час отсасывается воздухоструйным эжектором и нагнетается во вторую ступень вакуум – насоса. Рабочим агентом эжектора является воздух давлением 128 кПа [7, с.61].

Часовой расход рабочего воздуха, кг/час:

D5=в![]() (∑d+

D3);

(39)

(∑d+

D3);

(39)

где в – удельный расход рабочего воздуха, равный 0,3 кг/кг;

D5=0,3![]() (49,1+6,3)=16,62

(49,1+6,3)=16,62

Количество воздуха, засасываемое второй ступенью водокольцевого вакуум – насоса, кг/час:

D6=∑d+ d5; (40)

D6=49,1+16,62=65,72

Расчёт объёмной производительности вакуум – насоса

Давление на стороне нагнетания эжектора, кПа:

P2=Р1![]() k1;

(41)

k1;

(41)

где Р1 – давление на стороне всасывания воздухоструйного эжектора,

равное 5,33 кПа [6, с.61];

k1-степень сжатия в эжекторе, равная 4 [7, с.61];

P2=5,33![]() 4=21,33

4=21,33

Давление Р является начальным давлением на стороне всасывания двухступенчатого водокольцевого вакуум – насоса (вторая и третья ступень вакуумной системы).

Конечное давление второй ступени вакуумной системы, кПа:

P3=Р2![]() k2;

(42)

k2;

(42)

где k2- степень сжатия, равная 3 [6, с.62];

P3=21,33![]() 3=64

3=64

Конечное

давление третьей ступени вакуумной системы, кПа:

Конечное

давление третьей ступени вакуумной системы, кПа:

P4=P3![]() k3;

(43)

k3;

(43)

где k3- степень сжатия, равная 2 [7, с.62];

P4=64![]() 2=128

2=128

Температура парогазовой смеси на выходе в водокольцевой вакуум – насос равна 31,5°С [7, с.62].

Объём парогазовой смеси, поступающей в вакуум – насос по сухому воздуху, м³/г, м³/мин;

Vв=

где Rвл.в- газовая постоянная для 1кг влажного воздуха, равная 302,5

[7, с.62];

Vв= =283,8=4,73

=283,8=4,73

К установке принимается двухступенчатый водокольцевой вакуум – насос номинальной производительностью 6 м³/мин с конечным давлением 130 кПа. Мощность электродвигателя 15 кВт.

Для образования внутри вакуум – насоса водяного кольца, по данным завода – изготовителя вакуум – насоса, используется вода с начальной температурой 27° С, расход воды – 2,7 м³/час [7, с.62].

К установке принимается двухступенчатый водокольцевой вакуум –насос номинальной производительностью 6м3/мин с конечным давлением 130 кПа. Мощность электродвигателя 15 кВт.

Расход пара и воды на технологические цели цеха отбелки кукурузного масла производительностью 270т в сутки представлен в таблице 2.4

Таблица

2.4 Расход пара и воды на технологические цели цеха отбелки

Таблица

2.4 Расход пара и воды на технологические цели цеха отбелки

кукурузного масла

|

Показатели |

Расход |

|

1 |

2 |

|

Технологический пар, кг |

14,0 |

|

В том числе давление 0,3 мПа |

12,0 |

|

Давление 0,8 мПа (для продувки фильтра) |

2,0 |

|

Охлаждающая вода оборотная температура 270С, м3 |

0,44 |

|

В том числе не загрязненная |

0,3 |

|

Загрязненная эфирорастворимыми примесями |

0,14 |

[7, с.63]

2.3 Подбор оборудования (сводная таблица)

2.3 Подбор оборудования (сводная таблица)

|

Оборудование |

Назначение |

Производительность |

Установленная мощность, кВт |

Габариты, мм |

Масса машины, кг |

Число оборудования |

Примечание |

||||||||

|

Длина |

Ширина |

Высота |

|||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

||||||

|

1.Теплообменник пластинчатый, т/час |

Подогревает масло |

12,5 |

- |

- |

- |

- |

- |

1 |

- |

||||||

|

2.Реактор колонный секционного типа, т/час |

Непрерывное отбеливание жидкого растительного масла |

12,5 |

5,5 |

5000 |

2100 |

3800 |

1821 |

1 |

Сталь |

||||||

|

3.Бункер для отбеливающей глины, м³ |

Причём и подача отбеливающих глин |

2,5 |

- |

2000 |

1400 |

1000 |

- |

1 |

Сталь |

||||||

|

4.Дисковый фильтр, т/час |

Отбеливание отработанных отбеливающих глин |

12,5 |

30 |

4180 |

1150 |

2290 |

- |

2 |

Сталь |

||||||

|

5.Холодильник для масла, т/г |

Снижение температуры фильтрованного масла |

12,5 |

- |

1038 |

880 |

4202 |

1620 |

1 |

|

||||||

|

6.Двухступенчатый водокольцевой вакуум – насос, м³/мин |

Поддержание в отбеливающем аппарате и вакуум – фильтре остаточного давления |

6 |

15 |

- |

- |

- |

590 |

1 |

|

||||||

3

ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ

3

ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ

Нейтрализованное, промытое и высушенное масло из резервуара (поз. 12) насосом (поз. 13) через пластинчатый теплообменник, где оно нагревается до температуры 90оС (поз. 14) и расходомер (поз. 4) непрерывно подается в колонный реактор (поз. 6), в котором осуществляется отбеливание масла в непрерывном потоке.

Отбеливающая глина, поступающая на завод в виде порошка аэрозольтранспортом, подается в расходный бункер (поз. 1), из которого автоматический порционный дозатор (поз. 5) подается в колонный реактор (поз. 6). Количество отбеливающей глины в зависимости от степени обесцвечивания масла колеблется от 0,5 до 2 % от массы масла.

Отделение отработанной отбеливающей глины производится на саморазгружающихся, механических дисковых фильтрах. Для этого из нижней части реактора (поз. 6) масляная суспензия насосом (поз. 15) непрерывно перекачивается в один из работающих дисковых фильтров (поз. 7 и 7а).

В период пуска в работу, пока на поверхности фильтрующих дисков не образуется небольшой слой осадка, из фильтров выходит мутное масло. Это масло по обводной линии возвращается в нижнюю секцию реактора (поз. 6). Выходящее из фильтров (поз. 7 и 7а) прозрачное без химической взвеси масло, насосом (поз. 16) через холодильник, где оно охлаждается до температуры 50оС (поз. 17) непрерывно перекачивается в приемный резервуар (поз. 18), а из него насосом (поз. 19) на дальнейшую обработку.

Охлаждение масла в холодильнике (поз. 17) производится в том случае, если оно хранится в резервуар (поз. 18) длительное время (во избежание окисления). Если отбеленное масло сразу направляется на дальнейшую обработку, например на гидрогенизацию или дезодорацию, в целях экономии энергетических резервов, охлаждений не производится.

Когда на фильтре (поз. 7

или 7а) накапливается значительное количество осадка отработанной отбельной

глины и производительность фильтра  снижается,

он останавливается на чистку. При этом из нижней части фильтра сливается

находящееся в конусе масло. Насосом (поз. 15) это масло подается на второй

работающий фильтр (поз. 7а).

снижается,

он останавливается на чистку. При этом из нижней части фильтра сливается

находящееся в конусе масло. Насосом (поз. 15) это масло подается на второй

работающий фильтр (поз. 7а).

С целью снижения отходов масла с отработанными отбеливающими глинами осадок на фильтре продувается острым паром давлением 0,3 мПа или компримированным инертным газом.

Отжимаемое масло вместе с образующимся при продувке паром конденсатом выдавливается через циклон (поз. 11). Смесь масла с конденсатом стекает в сборник (поз. 20), из которого отделившееся масло откачивается насосом (поз. 21) в резервуар для использования на технические нужды.

Отстоявшаяся в сборнике (поз. 20) вода сбрасывается через дворовую жироловушку в очистную систему промышленных стоков.

В реакторе (поз. 6) поддерживается остаточное давление 5,3 кПа. Разряжение в системе создаются комбинированным агрегатом, состоящим из барометрического конденсатора смещения (поз. 3), одноступенчатого воздухоструйного эжектора (поз. 8) и двухступенчатого водокольцевого вакуум-насоса (поз. 9) с водосборником (поз. 10). Парогазовая смесь на пути от реактора (поз. 6) до конденсатора (поз. 3) проходит через каплеуловитель (поз. 2). Остающийся на дисках фильтров (поз.7) осадок отработанных отбеливающих глин, содержится 12-18 % жира, сбрасывается в конусную часть фильтров, откуда выгружается в подготовительную тару для дальнейшего транспортирования.

4.

КОНТРОЛЬ

ПРОИЗВОДСТВА

КОНТРОЛЬ

ПРОИЗВОДСТВА

Основной задачей технохимического контроля отбеливания масел и жиров является оценка качественного состава жирового сырья, степени чистоты и активности вспомогательных материалов, применяемых при отбеливании, определяются также оптимальные режимы процессов путём пробной отбелки масел и жиров и гидрирования в лабораторных условиях, контроль за соблюдением технологических параметров в условиях производства, определение соответствия готовой продукции – отбеленного масла действующим стандартам, анализ отходов производства.

Образующиеся при отбелке жиросодержащие продукты (воски, воскоподобные вещества, фосфолипиды, фосфатидный концентрат), отходы (соапстоки, промывные воды), отработанный сорбент, а также летучие вещества, должны подвергаться анализам на содержание общего жира и жирных кислот. Это определение необходимо для составления материального баланса – расчёта выхода отбеленного масла и величины потерь при отбеливании.

При отгрузке готового масла лаборатория повторно проверяет соответствие его требованиям стандартов на отбеленные масла и жиры. Процесс отбеливания масла и переработки отходов приведены в схеме 4.1.

![]()

![]() Схема

4.1. Отбелка масла и переработка ( -точки контроля)

Схема

4.1. Отбелка масла и переработка ( -точки контроля)

![]()

![]() сорбент

сорбент

|

||||

![]()

![]()

![]()

![]()

![]() масло

кукурузное масло отбеленное

масло

кукурузное масло отбеленное

![]()

![]()

![]()

![]()

отработанный сорбент

Контроль процесса отбеливания и переработки отходов приведён в таблице 4.1

Таблица

4.1.Контроль процесса отбеливания масла

Таблица

4.1.Контроль процесса отбеливания масла

|

Объект контроля |

Метод отбора проб или способ контроля |

Периодичность контроля |

Определяемый показатель |

|

1 |

2 |

3 |

4 |

|

1.Масло до отбеливания |

Штуцерный пробоотборник |

Систематически |

Цветное число |

|

2.Отбеленное масло |

Штуцерный пробоотборник |

Систематически |

Цветное число |

|

3.Отработанный сорбент |

Ручной пробоотборник |

По мере необходимости |

Общее содержание жира |

[2, с.560]

Масло отбеленное относится к марке рафинированного и недезодорированного и предназначено для производства пищевых продуктов и промышленной переработки.

По органолептическим и физико–химическим показателям масло кукурузное должно соответствовать требованиям, указанным в таблицах 4.2. и 4.3.

Таблица 4.2 Органолептические показатели отбеленного кукурузного масла

|

Наименование показателя |

Характеристика кукурузного масла |

|

рафинированного недезодорированного марки СК |

|

|

1 |

2 |

|

Прозрачность |

Прозрачное без осадка |

|

Запах и вкус |

Свойственные рафинированному кукурузному маслу, без постороннего запаха, привкуса и горечи |

[8, с.4]

Таблица 4.3 Физико-химические показатели отбеленного кукурузного масла

|

Наименование показателей |

Характеристика и нормы для масла

|

|

Рафинированного недезодорированного |

|

|

1 |

2 |

|

Цветное число, мг йода, не более |

20 |

|

Кислотное число мг КОН/Г, не более |

0,4 |

|

Фосфоросодержащие вещества, % не более: в пересчете на стеароолеоцетин |

0,05 |

|

в пересчете на Р2О5 |

0,005 |

|

Массовая доля влаги и летучих веществ, % не более |

0,10 |

|

|

|

|

Продолжение таблицы 4.3

|

|

|

1 |

2 |

|

Массовая доля нежировых применений (отстой по массе), % не более |

Отсутствие |

|

Йодное число, г йода (100 г) |

111-133 |

|

Массовая доля неомыленных веществ, % не более |

1,0 |

|

Перекисное число ½ моль/кг, не более |

- |

[8, с.4]

Маркировка

На

каждую единицу потребительской тары с кукурузным маслом должна быть наклеена

красочно оформленная этикетка, на которую наносят маркировку, содержащую:

На

каждую единицу потребительской тары с кукурузным маслом должна быть наклеена

красочно оформленная этикетка, на которую наносят маркировку, содержащую:

- наименование продукта;

- вид, марку, назначение масла, а также сорт (при наличии сортовых розничных цен);

- наименование, местонахождение (адрес) изготовителя, упаковщика, экспортера, импортера, наименование страны и места происхождения;

- массу нетто или объем продукта;

- дату розлива (для продукта в потребительской таре);

- дату налива (для продукта в бочках, флягах, цистернах, баках, контейнерах);

- товарный знак изготовителя (при наличии);

- пищевую ценность: содержание жира в 100 г масла, энергетическая ценность в 100 г продукта - 899 ккал;

- срок годности;

Кукурузное масло транспортируют в железнодорожных

цистернах с нижним сливом по ГОСТ 10674, в специальных - для перевозки

растительных масел - приписных железнодорожных и автоцистернах с плотно

закрывающимися люками по ГОСТ 9218 и других транспортных средствах,

снабженных трафаретами и надписями в соответствии с правилами перевозок грузов,

действующими на соответствующем виде транспорта. При  транспортировании открытым автотранспортом бочки, фляги и

ящики с фасованным кукурузным маслом должны быть защищены от атмосферных

осадков и от солнечных лучей. Отгрузку потребительской тары с фасованным маслом

в открытых ящиках согласовывают с потребителем.

транспортировании открытым автотранспортом бочки, фляги и

ящики с фасованным кукурузным маслом должны быть защищены от атмосферных

осадков и от солнечных лучей. Отгрузку потребительской тары с фасованным маслом

в открытых ящиках согласовывают с потребителем.

Железнодорожные и автоцистерны должны соответствовать требованиям, предъявляемым к перевозке и временному хранению рафинированного дезодорированного масла, они должны быть тщательно зачищены от остатков ранее хранившегося в них масла, пропарены, вымыты и высушены.

Налив рафинированного дезодорированного кукурузного масла в железнодорожные и автоцистерны осуществляют при помощи трубопровода, доходящего до дна цистерны.

Перекачку рафинированного дезодорированного кукурузного масла проводят по коммуникациям, предназначенным для данного вида масла. Кукурузное масло до налива в железнодорожные и автоцистерны, а также во фляги и бочки или до розлива в бутылки хранят в закрытых баках.

Срок транспортирования и хранения рафинированного дезодорированного масла до розлива в бутылки на предприятии, где отсутствует возможность дезодорации масел, а также до использования в производстве продуктов детского и диетического питания - не более одного месяца.

Кукурузное масло в бутылках хранят в закрытых затемненных помещениях, во флягах и бочках - в закрытых помещениях.

Хранение кукурузного масла в промышленных условиях осуществляют в соответствии с инструкциями по хранению.

Определение цветного числа кукурузного масла

Цветное число масла указывает, сколько миллиграммов свободного йода содержится в 100 мл водного раствора йода, имеющего одинаковый цвет с исследуемым маслом при толщине слоя масла 10мм.

Цветное число можно

определить путём сравнения окраски профильтрованного масла с цветной шкалой

стандартных водных растворов  йодистого

калия, заключённых в запасные пробирки из бесцветного стекла с внутренним

диаметром 10 мм.

йодистого

калия, заключённых в запасные пробирки из бесцветного стекла с внутренним

диаметром 10 мм.

Использование шкалы стандартных растворов йода

В пробирку наливают профильтрованное масло и сравнивают интенсивность окраски масла с окраской стандартных растворов. Исследование производят при температуре 20°С в проходящем и отражённом дневном свете или (в тёмное время года) при свете матовой электрической лампочки.

Цветное число исследуемого масла будет равно цветному числу эталона, дающего при сравнении одинаковую окраску.

5

ОХРАНА ТРУДА. ЭКОЛОГИЧЕСКАЯ ХАРАКТЕРИСТИКА

5

ОХРАНА ТРУДА. ЭКОЛОГИЧЕСКАЯ ХАРАКТЕРИСТИКА

ПРОИЗВОДСТВА

В проектируемом цехе отбелки производительностью 270 т в сутки кукурузного масла предусмотрен ряд мероприятий по предупреждению травматизма, профессиональных заболеваний, общему улучшению условий труда в цехе, а также пожарной профилактике и охране окружающей среды.

Организационные мероприятия

В цехе отбелки кукурузного масла своевременно и качество проводятся все виды инструктажей по технике безопасности и производственной санитарии. На рабочих местах имеются инструкции и памятки по технике безопасности. Организуется и проводится трёхступенчатый контроль за состоянием охраны труда в цехе отбеливания масла. Соблюдается производственная дисциплина, правильная организация труда, производственная эстетика и высокая культура производства.

Технические мероприятия

В линии используется наиболее новое, совершенное оборудование (реактор колонный секционного типа, бункер для отбеливающей глины, дисковый фильтр), эксплуатация его только в исправном состоянии. Разрывы между машинами в соответствии с требованиями норм.

Имеются надёжные ограждения приводов, барабанов и лент конвейеров, ограждения эстакад, лестниц; полный комплект и исправность арматуры (вентили, клапаны и прочее), контрольно – измерительных приборов и приборов безопасности (манометры, термометры) на аппаратах.

Своевременно производится техническое освидетельствование и испытание соответствующей арматуры, приборов и аппаратов, работающих под давлением. Оборудование с электроприводом надёжно заземлено.

Рабочие, занятые в цехе

отбеливания кукурузного масла обеспечены полным комплектом спецодежды: халатом

из хлопчатобумажной ткани и  удобной

обувью с резиновой подошвой. В цехе отбелки масла установлена приточно –

вытяжная вентиляция.

удобной

обувью с резиновой подошвой. В цехе отбелки масла установлена приточно –

вытяжная вентиляция.

Согласно действующим нормам в производственных помещениях с постоянным требованиям рабочих предусмотрено устройство окон с застеклёнными рамами для обеспечения в дневное время суток естественного освещения. Искусственное освещение определяется при помощи условных единиц – люкс на 1 квадратный метр. В цехе устанавливаются лампы накаливания или лампы дневного света. Полы цехов выполнены из рифленой стали.

Пожарная профилактика

В соответствии с требованиями противопожарных правил запрещается на территории цеха и вблизи него курить или проносить спички и зажигалки. Разрешается курить только в специально отведённых для этой цели местах, оборудованных урнами с водой для окурков. В цехе отбелки масла предусмотрены устройства пожарных щитов и кранов в соответствии с требованиями противопожарных правил. Установлены ящики и сухим просеянным песком.

Перед проведением сварочных работ в аппаратах, коробках и резервуарах, их полностью освобождают от жира и тщательно промывают щелочным раствором и водой. Места сварочных работ вблизи оборудования ограждены щитами. Не разрешается разогревать застывшие в трубопроводах жиры открытым огнём – паяльной лампой, факелом.

Охрана окружающей среды

В цехе отбелки масла используется оборотное и повторное водоснабжения, а также полная и раздельная канализационная система, которая предусматривает отвод загрязнённых вод и отвод чистых производственных вод в водоёмы.

Производится своевременное удаление с территории цеха, отходов, мусора и их обеззараживание.

6

ЭКОНОМИЧЕСКАЯ ЧАСТЬ

6

ЭКОНОМИЧЕСКАЯ ЧАСТЬ

6.1 Производственная программа предприятия

6.1.1 Расчет объема производства в натуральном выражении

Объем производства в натуральном выражении определяется по каждому виду продукции на основе максимального и эффективного использования производительных мощностей предприятия, а так же исходя из имеющихся ресурсов сырья и материалов. План по выработке продукции должен быть увязан с заказами покупателей.

Определение объема производства отбеленного кукурузного масла в натуральных физических единицах (в тоннах):

Так как среднесуточная производительная мощность задана объемом перерабатываемого сырья, то расчет объема производства в натуральном выражении выполняется в следующей последовательности:

Вначале определяется количество перерабатываемого сырья умножением планируемой производственной среднесуточной мощности на годовой фонд рабочего времени. Затем рассчитывается выход готовой продукции и отходов производства по данным материального баланса раздела 1 (по процентному выходу).

Расчет представлен в таблице 6.1

Таблица 6.1 Расчет объема производства в натуральном выражении

|

Показатели |

Ед. изм. |

Величина показателя |

|

1 |

2 |

3 |

|

1 Среднесуточная производственная мощность |

т |

270 |

|

2 Число суток работы |

дни |

318 |

|

3

Переработка сырья (1 |

т |

85860 |

|

4 Выработка масла – 99,3 % |

т |

85259 |

|

5 Выработка жиров (выход) – 0,67 % |

т |

575,26 |

![]() 6.1.2 Расчет товарной

продукции и объема продаж

6.1.2 Расчет товарной

продукции и объема продаж

Производство и реализация в стоимостном выражении планируется в показателях товарной и реализуемой продукции.

Товарная продукция – это стоимость готовой продукции, предназначенной для реализации. Она рассчитывается в оптовых ценах предприятия, действующих на данный момент времени.

Товарная продукция, тыс. руб., вычисляется по формуле:

ТП = Цо![]() Q

(44)

Q

(44)

где Цо – оптовая цена предприятия за единицу продукции, Цо=69504,87

(формула 49)

Q – объем производства продукции за год, т, Q=85259 (расчет 6.1)

ТП = 85259![]() 69504,87 = 5925915,3

69504,87 = 5925915,3

Объем продаж характеризуется показателем реализованной продукции.

Реализованная продукция – это стоимость отгруженной и оплаченной покупателем продукции. Объем реализованной продукции определяется с учетом остатков товарной продукции на начало и конец года и произведенной товарной продукции за год. Предполагается, что остатки товарной продукции на начало и конец года равны, тогда объем реализованной продукции будет равен товарной продукции.

6.2 Расчет материального обеспечения производства

Бесперебойная, ритмичная работа предприятия во многом зависит от рациональной организации материального обеспечения производства.

В условиях рыночной экономики при обеспечении предприятия сырьем и материалами надо исходить, прежде всего, из того, чтобы оно было достаточным, т.е. не вело к сбоям производства, с одной стороны, и образованию сверхнормативных запасов – с другой.

Оптимальное соотношение

между заданным объемом продукции и необходимым количеством приобретаемого сырья

для ее производства, а также экономию ресурсов, должно обеспечить научно

обоснованное нормирование. ![]() Поэтому

важнейшими исходными данными для расчета необходимого количества сырья и

материальных ресурсов являются нормы их расхода на единицу продукции. Удельные

нормы расхода материальных ресурсов выбираются из таблицы 1.3.

Поэтому

важнейшими исходными данными для расчета необходимого количества сырья и

материальных ресурсов являются нормы их расхода на единицу продукции. Удельные

нормы расхода материальных ресурсов выбираются из таблицы 1.3.

Для определения потребности в материальных ресурсах удельная норма их расхода умножается на количество продукции. Для определения стоимости этих материальных ресурсов – цена за единицу каждого вида сырья и материалов умножается на их количество.

Расчет материального обеспечения производства отбеленного кукурузного масла представлен в таблице 6.2

Таблица 6.2 Расчет материального обеспечения производства 85491 т

отбеленного кукурузного масла

|

Наименование материальных |

Ед. |

Норма |

Цена за |

Потребность |

|||

|

ресурсов |

изм. |

расхода |

единицу, |

Количество |

Сумма, |

||

|

|

|

на 1 т |

руб. |

|

тыс. руб. |

||

|

1 |

2 |

3 |

4 |

5=3*Q |

6=4*5 |

||

|

1 Сырье и основные материалы |

|

|

|

|

|

||

|

1.1 Масло кукурузное |

кг |

1007 |

65 |

85855813 |

5580627,8 |

||

|

Итого: |

|

|

|

|

5580627,8 |

||

|

2 Вспомогательные материалы |

|

|

|

|

|

||

|

2.1 Отбельная глина |

кг |

10 |

19 |

852590 |

16199,21 |

||

|

Итого: |

|

|

|

|

16199,21 |

||

|

3 Топливо, энергия |

|

|

|

|

|

||

|

3.1 Электроэнергия 3.2 Вода 3.3 Пар |

кВт ч м3 кг |

0,32 2,2 70 |

5,1 53 0,95 |

27282,88 187569,8 5968130 |

139,14 9941,2 5669,72 |

||

|

Итого: |

|

|

|

|

15750,06 |

||

|

Всего материальные затраты: |

|

|

|

|

5612577 |

||

![]() 6.3 Расчет по

труду и заработной плате

6.3 Расчет по

труду и заработной плате

6.3.1 Расчет численности и фонда оплаты труда производственных

рабочих

В масложировой промышленности нормативы численности работающих устанавливаются ВНИИЖем с указанием профессионального и квалифицированного состава, а также количества рабочих.

Фонд заработной платы по тарифу определяется умножением дневной тарифной ставки на баланс рабочего времени одного рабочего и на количество рабочих данной профессии.

Баланс рабочего времени одного рабочего, дни:

Б=![]() , (45)

, (45)

где Т - годовой фонд рабочего времени, дни, Т = 318 (по данным

предприятия)

3 - количество смен в сутки;

4 - количество бригад рабочих;

Б

= ![]() =

239

=

239

Доплата за работу в вечернее время составит 7 % (1/3 от 20 %) от фонда заработной платы по тарифу; в ночное время - 13 % (1/3 от 40 %); в праздничные дни - 2,5 %. Премия рассчитывается по среднему проценту премии согласно положению о премиальной оплате (40%).

Годовой

фонд оплаты труда включает заработную плату основную и дополнительную. В состав

основной заработной платы входит заработная плата за выполненную работу по

сдельным расценкам или тарифным ставкам, премиальные доплаты, доплаты за

вредные условия труда и т.д. Дополнительная заработная плата - это оплата

очередных трудовых отпусков, плата за выполнение государственных обязанностей и

дополнительных отпусков, перерывов в работе кормящих матерей, льготных часов

подростков. Дополнительная заработная плата рассчитывается по среднему проценту

от ![]() основного

фонда заработной платы. Величина процента устанавливается с учетом условий

труда: для нормальных условий - 7 %, для вредных - 12 %.

основного

фонда заработной платы. Величина процента устанавливается с учетом условий

труда: для нормальных условий - 7 %, для вредных - 12 %.

В проектируемом цехе отбелки нормальные условия труда, поэтому дополнительный фонд заработной платы составит 7 %от основного.

Расчет производится в таблице 6.3

![]() Таблица 6.3 Расчет

численности и фонда заработной платы основных производственных рабочих

Таблица 6.3 Расчет

численности и фонда заработной платы основных производственных рабочих

|

Профессии рабочих |

Разряд |

Численность, человек |

Условия труда, система оплаты |

Дневная тарифная ставка, руб. |

Фонд з\п по тарифу, тыс. руб |

Доплата за работу в вечернее время, тыс. руб. |

Доплата за работу в ночное время, тыс. руб. |

Доплата за работу в праздничные дни, тыс. руб. |

Сумма премии, тыс. руб. |

Основной фонд з\п, тыс. руб. |

Дополнительный фонд з\п, тыс. руб. |

Годовой фонд з\п, тыс. руб. |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

|

|

|

|

|

6=5·3·Б Б=239 |

7% от 6 |

13% от 6 |

2,5 % от 6 |

40% от 6 |

11=6+7+8+9+10 |

7% от 11 |

11+12 |

|

1.Аппаратчик отбелки

2. Обработчик

3. Сливщик-наливщик

|

5

3

3 |

2

4

2 |

НП-П

НП-П

НП-П

|

1344,16

1086,24

1086,24 |

624,51

1038,45

519,22 |

44,98

72,69

36,35 |

81,19

135,0

67,5 |

15,61

25,96

12,98 |

249,8

415,38

207,69 |

1016,1

1687,48

843,74 |

71,13

118,12

59,06 |

1087,23

1805,6

902,8 |

|

Итого |

|

8 |

|

|

2182,18 |

154,0 |

283,69 |

54,55 |

872,87 |

3547,32 |

248,31 |

3795,63 |

![]() 6.3.2Расчет заработной

платы производственных рабочих на единицу

6.3.2Расчет заработной

платы производственных рабочих на единицу

продукции

Заработная плата производственных рабочих на единицу продукции определяется для того, чтобы включить ее в калькуляцию себестоимости продукции.

Заработная плата производственных рабочих на 1т продукции, руб, вычисляется по формуле:

Зт=![]() ,

(46)

,

(46)

где Фз – годовой фонд оплаты труда, руб., Фз=3795630 (табл. 6.3);

Q – количество вырабатываемой продукции, т, Q=85259 (формула 45)

Зт = ![]() = 44,52

= 44,52

6.3.3 Расчет производительности труда

Производительность труда– это результативность труда, плодотворность деятельности человека в сфере материального производства.

Производительность труда – это выпуск продукции в единицу времени одним работником. В зависимости от способа выражения объема продукции различают три метода расчета производительности труда: натуральный, стоимостной и трудовой.

Производительность труда рабочих в натуральном выражении, т,

вычисляется по формуле:

ПТ

=![]() ,

(47)

,

(47)

где Q – количество вырабатываемой продукции, т, Q= 85259 (формула 45);

Чраб –численность рабочих, чел, Чраб=8 (таблица 6.3);

ПТ= = 10657,38

= 10657,38

Производительность труда в стоимостном выражении, тыс. руб.,:

![]() ПТ=

ПТ= ,

(48)

,

(48)

где ТП – товарная продукция, тыс. руб. ТП=5925915,3;

ПТ=![]() =740739,41

=740739,41

6.4 Себестоимость, прибыль и рентабельность

6.4.1 Калькуляция себестоимости продукции

Себестоимость продукции – это все затраты предприятия (выраженные в денежной форме), связанные с производством и реализацией продукции.

Расчет себестоимости конкретной продукции называется калькуляцией. Калькуляции бывают плановые и отчетные. Плановые калькуляции составляют на основе прогрессивных норм расхода сырья и материалов и плановых цен на них и т.п.

Плановая калькуляция рассчитывается на основе предшествующих расчетов, данных дипломного проекта и фактических данных с предприятий представленных в таблице 6.4

Таблица 6.4 Калькуляция себестоимости 1 т отбеленного кукурузного масла

|

Статьи затрат |

Ед. изм. |

Норма расхода на единицу |

Цена за ед., руб. |

Сумма затрат, руб. |

|

1 |

2 |

3 |

4 |

5=4*3 |

|

1 Сырье и основные материалы 1.1 Масло кукурузное |

кг |

1007 |

65 |

65455 |

|

Итого: |

|

|

|

65455 |

|

Используемые отходы жира |

кг |

6,67 |

5,0 |

33,35 |

|

Итого с учетом используемых отходов: |

|

|

|

65421,65 |

|

2 Вспомогательные материалы 2.1 Отбельная глина |

кг |

10 |

19 |

190 |

|

Итого: |

|

|

|

190 |

|

3Топливо и энергия 3.1Электроэнергия 3.2Вода 3.3 Пар |

кВт ч м3 кг |

0,32 2,2 70 |

5,1 53 0,95 |

1,63 116,6 66,5 |

|

Итого: |

|

|

|

184,73 |

|

Всего: прямые материальные затраты |

|

|

|

65796,38 |

|

Продолжение таблицы 6.4

|

||||

|

1 |

2 |

3 |

4 |

5 |

|

4 Заработная плата основная и дополнительная производственных рабочих |

руб. |

|

|

44,52 |

|

5 Отчисления на социальные нужды(30%) |

руб. |

|

|

13,36 |

|

6 Расходы на подготовку и освоение производства(12 %) |

руб. |

|

|

5,34 |

|

7 Общепроизводственные расходы(280%) |

руб. |

|

|

124,66 |

|

Цеховая себестоимость |

руб. |

|

|

65984,26 |

|

8 Общехозяйственные расходы(180%) |

руб. |

|

|

80,14 |

|

Производственная себестоимость |

руб. |

|

|

66064,4 |

|

9 Коммерческие расходы(1,65 %) |

руб. |

|

|

1090 |

|

Полная себестоимость |

руб. |

|

|

67154,46 |

Для расчета прибыли и других показателей необходимо установить оптовую цену 1 т продукции.

Оптовая цена, руб.:

Цо= Сед![]() Кнак,

(49)

Кнак,

(49)

где Сед- себестоимость единицы продукции, руб., Сед= 67154,46 (табл. 6.4);

Кнак- коэффициент, учитывающий плановые накопления, Кнак=1,035;

Цо=67154,46![]() 1,035=69504,87

1,035=69504,87

6.4.2 Расчет затрат на 1 рубль товарной продукции

Затраты на 1 рубль товарной продукции являются важнейшим показателем эффективности производства. Они показывают, сколько копеек тратит предприятие в расчете на 1 рубль товарной продукции.

Затраты на 1 рубль товарной продукции, коп. :

З =  ,

(50)

,

(50)

где Стп – себестоимость товарной продукции, тыс. руб., вычисляется по

формуле:

Стп=Сед![]() Q

Q

где Сед- себестоимость единицы продукции, руб., Сед= 67154,46

(табл. 6.4)

![]() Q-

количество вырабатываемой продукции, т, Q=

85259 (формула 45)

Q-

количество вырабатываемой продукции, т, Q=

85259 (формула 45)

Стп = 67154,46![]() 85259=5725522,1

85259=5725522,1

ТП – товарная продукция, тыс. руб., ТП= 5925915,3 (формула 44)

З=

В том числе рассчитываются прямые материальные затраты на 1 рубль товарной продукции, коп.:

Зм=М![]()

![]() , ,

(51)

, ,

(51)

где М – прямые материальные затраты на единицу продукции, тыс. руб.,

65,8 (таблица 6.4);

Q – количество вырабатываемой продукции, т, Q = 85259 (формула 45)

Зм=

6.4.3 Расчет прибыли от реализации продукции

Финансовым результатом производственно-хозяйственной деятельности предприятия является прибыль (убыток).

Основную часть балансовой прибыли предприятия составляет прибыль от реализации продукции. Прибыль от реализации продукции определяется как разница между выручкой от реализации продукции и затратами на ее производство и реализацию.

Прибыль от реализации продукции за год, тыс. руб. вычисляется по формуле:

Пг =(Цо-Сед) ![]() Q,

(52)

Q,

(52)

где Цо – оптовая цена единицы продукции, руб., Цо=69504,87 (расчет 6.1);

Сед– себестоимость единицы продукции, руб., Сед=67154,46 (табл. 6.4);

Q – количество вырабатываемой продукции, т, Q = 85259 (формула 45);

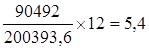

Пг = (69504,87-67154,46)![]() 85259=200393,6

85259=200393,6

![]() 6.4.4 Расчет

рентабельности продукции

6.4.4 Расчет

рентабельности продукции

Показателем, характеризующим доходность производства продукции, является рентабельность продукции.

Рентабельность продукции, в процентах, вычисляется по формуле:

P= ,

(53)

,

(53)

где Пед – прибыль от реализации единицы продукции, руб., вычисляется по

формуле:

Пед=Цо-Сед; (54)

где Цо – оптовая цена единицы продукции, руб., Цо = 69504,87 (формула 49)

Сед – себестоимость единицы продукции, руб., Сед = 67154,46 (табл. 6.4)

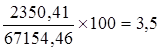

Пед=69504,87 – 67154,46 = 2350,41

Р=

6.5 Расчет капитальных затрат

6.5.1 Расчет стоимости здания цеха

Стоимость здания определяется в зависимости от объема здания и стоимости одного кубического метра здания.

Объем здания, м куб. вычисляется по формуле:

V = L![]() b

b![]() h,

(55)

h,

(55)

где L- длина здания, м, 18 (по данным дипломного проекта);

b-ширина здания, м, 9 (по данным дипломного проекта);

h-высота здания, м, 18 (по данным дипломного проекта);

V = 18![]() 9

9![]() 18

= 2916

18

= 2916

Стоимость здания, тыс. руб. вычисляется по формуле:

Кзд = Цкуб. м ![]() V,

(56)

V,

(56)

где Цкуб. м –цена одного кубического метра здания в действующих ценах,

тыс. руб.,Цкуб = 15 (по данным предприятия);

Кзд = 2916![]() 15=43740

15=43740

![]() 6.5.2 Расчет стоимости

технологического оборудования

6.5.2 Расчет стоимости

технологического оборудования

Основное технологическое оборудование для производства отбеленного кукурузного масла выбирается из таблицы 2.3.

Используя действующие цены на оборудование, определяем стоимость этого оборудования. Расчет стоимости технологического оборудования представлен в таблице 6.5.

Таблица 6.5 Расчет стоимости технологического оборудования

Наименование оборудования |

Количество единиц |

Цена за единицу, тыс. руб. |

Сумма затрат, тыс. руб. |

|

1 |

2 |

3 |

4=3 |

|

1 Теплообменник пластинчатый |

1 |

2750 |

2750 |

|

2 Реактор колонный секционного типа высотой 4,9 м |

1 |

15630 |

15630 |

|

3 Бункер для отбеливающей глины |

1 |

275 |

275 |

|

4 Дисковый фильтр |

2 |

2410 |

4820 |

|

5 Холодильник пластинчатый |

1 |

5200 |

5200 |

|

6 Двухступенчатый водокольцевой вакуум-насос |

1 |

415 |

415 |

|

Итого |

|

|

29090 |

6.5.3 Смета капитальных затрат

В состав капитальных затрат включают затраты на строительство здания цеха, на приобретение оборудования, его доставку, монтаж, запасные части и т.д. Если в цехе в качестве технологического оборудования используется автоматизированная линия в сборе, то таблица 6.5 имеет следующий вид, представленный в таблице 6.6

Таблица 6.6 Смета капитальных затрат

|

Статьи затрат

|