МИНИСТЕРСТВО ОБРАЗОВАНИЯ, НАУКИ И МОЛОДЕЖНОЙ ПОЛИТИКИ КРАСНОДАРСКОГО КРАЯ

ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ КРАСНОДАРСКОГО КРАЯ

«АРМАВИРСКИЙ МЕХАНИКО-ТЕХНОЛОГИЧЕСКИЙ ТЕХНИКУМ»

К защите допущен Дата защиты «__»____2020 г.

Приказ №____от «__»________2020 г. Протокол ГЭК №__________

Зам. директора УР________________ Оценка ГЭК ______________

Секретарь ГЭК_____________

(подпись)

ДИПЛОМНАЯ РАБОТА

на тему: Разработка линии рафинации перерабатывающей 150 т в сутки

рапсового масла__________________________________________

по образовательной программе среднего профессионального образования

19.02.09 Технология жиров и жирозаменителей

Пояснительная записка

ДР.19.02.09.4А-14.ОФ. ПЗ

Дипломная работа состоит из пояснительной записки на 42 страницах,

графической части на 1 листе

и приложений на_____листах

Дипломник Писчасов С.А.________________

(фамилия, инициалы, подпись, дата)

Руководитель работы

(фамилия, инициалы, подпись, дата )

Нормоконтролер

(фамилия, инициалы, подпись, дата)

2020

СОДЕРЖАНИЕ

Введение 3

1 Технологическая часть 5

1.1 Характеристика сырья и выпускаемой продукции 5

1.2 Определение ожидаемых выходов продукции и

отходов производства 10

1.3 Обоснование и выбор технологической схемы 14

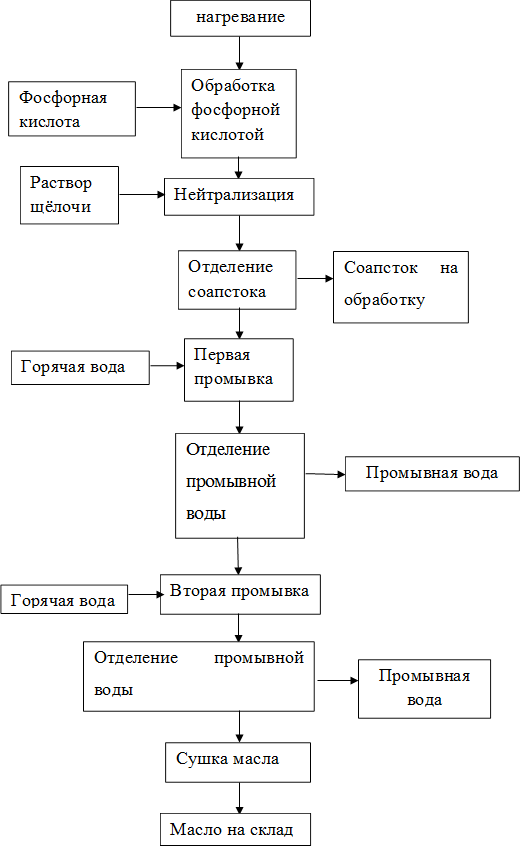

1.4 Технологическая схема производства 17

2 Подбор и расчет оборудования 18

2.1 Расчет основного технологического оборудования 18

2.2 Расчет вакуумного оборудования 24

2.3 Подбор оборудования (сводная таблица) 30

3 Описание технологической схемы 32

4 Контроль производства 33

5 Охрана труда. Экологическая характеристика производства 37

Заключение 40

Список литературы 41

ВВЕДЕНИЕ

ВВЕДЕНИЕ

Жиры и масла являются неотъемлемой частью рациона питания человека, важнейшим источником обеспечения организма энергетическим и пластическим материалом, незаменимым физиологическим функциональными ингредиентами (непредельными жирными кислотами, фосфолипидами, жирорастворимыми витаминами, стеаринами и. т. д.)

Растительные масла,

выделяемые из семян и плодов растений, с доисторических времен используются в

питании человека. С развитием земледелия ассортимент масличных растений расширялся,

однако региональные особенности потребление тех или иных видов масел сохраняются

и в наше время. В мировом земледелии наибольшие площади занимают соя,

подсолнечник, рапс. В начале XIX

в. Основными в питании россиян, живущих в нечерноземных областях, были льняное

и конопляное масла, в некоторых районах потребляли также хлопковое и соевое

масла. Постепенно эти виды масел заместились подсолнечным, наиболее широко

используемым в нашем сегодняшнем питании, а также в настоящее время рапсовым.

Среди основных тенденций масложировой промышленности наблюдается быстрый рост

производства рапсового масла, так как рапс является высокоурожайный и

высокомасличной культурой. Основная ценность растительных масел определяется

высоким содержанием в них триглицеридов высших жирных кислот, фосфатидов, растительных

стеаринов, токоферолов. Рапсовое масло используется в основном в рафинированном

виде из-за содержания в нем эруковой кислоты которая усваивается несколько

медленнее по сравнению с остальными жирными кислотами, что снижает пищевую

ценность этого масла. В рапсовом масле содержится высокий уровень ненасыщенных

жирных кислот поэтому оно подвержено окислительной порчи в связи с этим его

необходимо подвергать рафинации. Рафинация- это очистка масла от сопутствующих

веществ. При проведении рафинации необходимо не только удалять нежелательные

примеси, но и сохранять все ценные вещества, содержащиеся в жире, не  допускать их потерь и

разложения. Современные методы рафинации жиров и масел подразделяют на

физические (отстаивание, центрифугирование, фильтрация); химические

(гидратация, щелочная рафинация) и физико-химические (адсорбционная рафинация,

дезодорация). Выбор метода рафинации зависит от состава и количества примесей, их

свойств и назначения масла. В большинстве случаев для полной отчистки масла

применяют сочетание нескольких методов. Физические методы рафинации применяются

при первичной отчистке масла, а также для удаления нерастворимых в масле

частиц, образующихся в ходе рафинации.

допускать их потерь и

разложения. Современные методы рафинации жиров и масел подразделяют на

физические (отстаивание, центрифугирование, фильтрация); химические

(гидратация, щелочная рафинация) и физико-химические (адсорбционная рафинация,

дезодорация). Выбор метода рафинации зависит от состава и количества примесей, их

свойств и назначения масла. В большинстве случаев для полной отчистки масла

применяют сочетание нескольких методов. Физические методы рафинации применяются

при первичной отчистке масла, а также для удаления нерастворимых в масле

частиц, образующихся в ходе рафинации.

Химические методы рафинации применяют для удаления свободных жирных кислот, фосфолипидов, белков, слизей и некоторых других соединений.

Рапсовое масло подвергают полной рафинации, так как в нем содержится большое количество свободных жирных кислот. Увеличение экспортных поставок рапсового масла обусловлено возрастающим спросом, в первую очередь в странах Европы, где рапсовое масло используют в качестве биотоплива.

1.1 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

1.1 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

1.1 Характеристика сырья и готовой продукции

Рапсовое масло ГОСТ- 31759-2012

Рапсовое масло добывают из семян рапса, принадлежащего к семейству крестоцветных. В семенах рапса содержится от 38 до 45% масла. Масло имеет темно-желтый с зеленоватым оттенком цвет. После рафинации его цвет светло-желтый. Рапсовое масло имеет пищевое и техническое применение. Рапсовое масло потребляется для производства жидкого текстильного мыла и для изготовления технической олеиновой кислоты по беспрессовому методу. Рапсовое масло плохо гидрогенизируется, что связано с наличием в нем малолетучих эфирных масел с родановой группой в молекуле, являющихся катализаторными ядами, а также некоторых пигментов.

Рапсовое масло, как и оливковое лучше всего подходит для заправки салатов. Рапсовое масло по всем своим качествам не уступает оливковому, имеет приятный запах и вкус, а стоит гораздо дешевле. Общий состав продукта оптимально сбалансирован и по свойствам напоминает хорошо знакомое всем оливковое масло. Также в составе имеются важные для организма поли- и мононенасыщенные кислоты Омега 3, 6 и 9. Они не синтезируются организмом самостоятельно единственным, но очень серьезным недостатком рапсового масла, является наличие в нем эруковой кислоты. Она деструктивно влияет как на организм в целом, так и на работу отдельных органов и систем: печень, сердце и костные ткани.

Таблица1.1 Жирно кислотный состав рапсового масла

|

Жирные кислоты |

Процентное содержание |

|

|

Олеиновая |

15,0 - 32,0 |

|

|

Линолевая |

13,0 – 25,0 |

|

|

Эруковая |

40,0 – 54,0 |

|

Таблица1.2 Органолептические свойства рапсового

масла

Таблица1.2 Органолептические свойства рапсового

масла

|

Наименования показания |

Значение |

|

Прозрачность |

Допускается осадок и легкое помутнение |

|

Запах и вкус |

Запах свойственный рапсовому маслу, без посторонних запахов. Вкус не определяется |

Вода- Атмосферная вода, насыщенная газами, не содержит примесей и минеральных солей. В ее составе почти нет микроорганизмов.

Грунтовая вода содержит различные примеси в виде фосфорной кислоты^ аммиака, солей калия и т. д. Поглощая из грунта углекислоту, она способна растворять минеральные соли.

Большое влияние на химический состав грунтовой воды оказывают породы, через которые она проходит. Так, известковые породы превращают грунтовую воду в известковую, доломитовые — в магниевую, а каменная соль и гипс — в минеральную с большим содержанием сернокислых и хлористых солей.

Важным технологическим показателям воды является ее жесткость, которая зависит от количества растворяемых в ней солей калия и магния. Жесткость воды измеряется в миллиграммах эквивалентах на 1 л (мг-экв/л) или в условных единицах градусах жесткости. В 1 литре воды жесткостью 1мг-экв содержится 20,04 мг кальция (Са) или 12,6 мг магния (Мg) в виде их солей.

Вода жесткостью менее 4 мг-экв/л условно считается мягкой, от 4 до 8 мг-экв/л средней жесткости и выше 12 мг-экв/л очень жесткой. Дождевая и снеговая вода (конденсат) не содержат солей жесткости и относятся к очень мягкой воде. Жесткость воды в различных районах страны колеблется в широких приделах и зависит от источников водоснабжения соли кальция и магния содержащиеся в жесткой воде, с жирными кислотами могут образовывать мыла, которые трудно удаляются и затрудняют процесс гидролиза. Кроме того, из-за своей липкости эти соли оседают на греющей поверхности аппаратуры, ухудшают условия их работы и затрудняют очистку.

Для предупреждения этого при рафинации жиров необходимо применять мягкую воду, лучше всего конденсат или умягченную с жесткостью не выше 1мг-экв/л. Умягченную воду получают при специальной химической обработки, в результате которой из нее удаляется большая часть солей жесткости. Конденсат или умягченную воду необходимо применять как при подготовке раствора щелочи и лимонной кислоты так при промывке жиров после щелочной рафинации.

Едкий натр- ГОСТ Р 55064-2012

Едкий натр- это вещество, которое относится к щелочам. У него есть и другие названия: каустическая сода, каустик, едкий натр, едкая щелочь. Представляет собой твердое белое вещество, которое способно поглощать водяной пар и углекислый газ из воздуха. Например, если оставить гидроксид натрия в неприкрытой банке, то вещество быстро впитает в себя пары воды из воздуха и через некоторое время превратится в бесформенную массу. Поэтому гидроксид натрия продается в герметичной вакуумной упаковке. При растворении гидроксида натрия в воде выделяется большое количество теплоты и раствор нагревается.

Едкий натрий- опасное и едкое вещество, которое может оставлять на коже сильные ожоги. Поэтому при работе с каустической содой необходимо соблюдать технику безопасности.

Раствор едкой щелочи готовят из едкого натра (товарное название-каустическая сода). Химическая формула Na OH, молекулярная масса 40,1. Едкий натр характеризуется высокой реакционной способностью и агрессивностью. При взаимодействии со свободными жирными кислотами образует натриевые соли жирных кислот, называемые мылами.

Используется раствор NaOH 8-10 % для проведения процесса нейтрализации свободных жирных кислот

Аналитические данные

паспортного натра технического гранулированного приведены в таблице 1.3.

Таблица 1.3 Аналитические данные паспортного натра технического

гранулированного ГОСТ 2263-79

|

Наименование показателей |

Норма для марки и сорта |

|||||

|

Марка ГР |

Марка ГД |

|||||

|

Высший сорт |

Первый сорт |

|

||||

|

1 |

2 |

3 |

4 |

|||

|

Внешний вид |

Гранулы сферической или полусферической формы, белого цвета, допускается окраска |

|||||

|

Массовая доля едкого натра гидроксида,% не менее |

98,8 |

98,5 |

94,5 |

|||

|

Массовая доля углекислого натрия,% не более |

0,6 |

1,0 |

2,7 |

|||

|

Массовая доля хлористого натрия ,%не более

|

0,01 |

0,01 |

2,2 |

|||

|

Продолжение таблицы 1.3 |

||||||

|

1 |

2 |

3 |

4 |

|||

|

Массовая доля сульфата натрия, не более |

0,005 |

0,005 |

0,1 |

|||

|

Массовая доля железа в пересчете,% гидроксида железа не более |

0,002 |

0,004 |

0,03 |

|||

|

Массовая доля ртути (Hg),% не более |

0,0001 |

0,0001 |

- |

|||

Фосфорная кислота - ГОСТ- 6552-80

Фосфорная кислота - неорганическая кислота средней силы, с химической формулой H3PO4, которая при стандартных условиях представляет собой бесцветные гигроскопичные кристаллы. При температуре выше +213 °C она превращается в пирофосфорную кислоту H4P2O7. Очень хорошо растворима в воде.

Лимонная

кислота- это порошок белого цвета, хорошо растворимый в воде. Лимонная кислота

применяется в качестве добавки, регулирующей кислотность пищевого продукта и

придающей ему нотки кислого вкуса. Кроме этого в пищевой промышленности

лимонную кислоту используют как консервант, вещество препятствующее росту

микроорганизмов в продукте, появлению плесени, неприятного запаха и протеканию

других негативных процессов. В производстве лимонная кислота маркируется как

пищевая добавка E330—Е333. Лимонную кислоту используют не только в качестве

пищевой добавки для придания кисловатого вкуса продуктам и их защиты от

протекания деструктивных процессов, но и в качестве добавки в косметические

средства в качестве регулятора кислотности и медицинские препараты, улучшающие

энергетический обмен. Лимонная кислота обладает полезными свойствами для

организма человека, благодаря которым из организма выводятся шлаки, токсины,

соли и другие вредные вещества. Польза лимонной кислоты заключается еще и в

том, что она оказывает положительное воздействие на работу пищеварительной

системы, повышает  иммунитет

и улучшает зрение.

иммунитет

и улучшает зрение.

Соапсток- это продукт, получаемый путём нейтрализации щёлочью жирных кислот, содержащихся в растительных маслах.

По органолептическим показателям соапсток должен соответствовать требованиям, приведенным в таблице 1.4.

Таблица 1.4 Органолептические показатели соапстока

|

Наименование показателей |

Характеристика соапстока из светлых масел |

|

Цвет |

От желтого до светло-коричневого с оттенком цвета исходного масла |

|

Консистенция при 20⁰С |

Жидкая или мазеобразная |

|

Запах |

Специфический свойственный соапстоку, полученному из различных масел и жиров; допускается слабый запах продуктов разложения органических веществ; не допускается запах нефтепродуктов |

|

Посторонние твердые примеси |

Отсутствуют |

Главной технической характеристикой соапстока является его жирность. Обычный соапсток содержит до 40% омыленных (нейтрализованных щёлочью) жирных кислот и 50% нейтральных включений. При отстаивании или выпаривании можно получить уплотнённый соапсток с жирностью до 80%. В воде не растворяется, хорошо растворим в нефтепродуктах. Образует устойчивую эмульсию с водой. Соапсток применяется в мыловарении и в производстве комбикормов для животноводства и птицеводства.

1.2 Определение ожидаемых выходов продукции и отходов

производства

Материальные расчеты участка щелочной нейтрализации сводятся к определению отходов и потерь, расхода сырого и выхода рафинированного масла, а также расхода химикатов (едкого натра, гидроксида натрия, фосфорной и лимонной кислоты.

Расчеты ведутся на 1 т сырого масла с последующим пересчетом на 1 т рафинированного.

Расход гидроксида натрия (100%- ного) на щелочную нейтрализацию рапсового масла при избытке 15%.

Щн=к.ч∙×0,713×η расход гидроксида натрия составит кг/т (1)

где к.ч- кислотное число рапсового масла, которое принимаем 2,2 мг КОН

Ƞ - коэффициент избытка равный 1,15.

Щ н = 2,2 ×0,713 × 1,15 = 1,8

Масса жирных кислот, связываемых гидроксидом натрия, кг/т:

Gж=![]() (2) где Мж.к-

молекулярная масса жирных кислот рапсового масла (

(2) где Мж.к-

молекулярная масса жирных кислот рапсового масла (![]() = 281)

= 281)

Масса

образующих натриевых солей жирных кислот рапсового масла

Масса

образующих натриевых солей жирных кислот рапсового масла

![]() 12,65

12,65

Вместе со связанными жирными кислотами в соапсток переходит некоторые количество нейтрального жира.

По действующим нормативам при работе на сепараторных установках с самозагружающимися барабанами содержание нейтрального жира Жн в соапстоке составляет 20- 25% от общей массы переходящих в него жиров.

Общее содержание жиров в соапстоке при при этом составит:

![]()

![]() (3)

(3)

где- ![]() -

молекулярная масса на триевого мыла жирных кислот рапсового

-

молекулярная масса на триевого мыла жирных кислот рапсового

масла (![]() )

)

Общее содержание жиров в соапстоке при этом составит кг/т:

G´

ж.с = ![]() , (4)

, (4)

где- ![]() по

действующим нормативам при работе на сепараторных установках с

самозагружающимися барабанами содержание нейтрального жира Жн в

соапстоке составляет 20- 25% от общей массы переходящих в него жиров. В том числе содержание нейтрального жира.

по

действующим нормативам при работе на сепараторных установках с

самозагружающимися барабанами содержание нейтрального жира Жн в

соапстоке составляет 20- 25% от общей массы переходящих в него жиров. В том числе содержание нейтрального жира.

G'ж.

с=

![]() =16,4

=16,4

![]() (5)

(5)

![]() =

= ![]()

По выходе из сепаратора

в масле остается в среднем; ![]() связаных в виде мыла

жирных кислот

связаных в виде мыла

жирных кислот

Таким образом, отходы

жира в соапсток будут;![]()

![]() (6)

(6)

![]() =

=

![]()

Выход товарного соапстока

будет;![]()

![]()

![]() =

= ![]()

Отходы

жира при промывке.

Отходы

жира при промывке.

Для удаления мыла, оставшегося в масле после отделения соапстока, применяется двукратная промывка его горячей водой.

При прохождении через цеховую жироловушку около 50% нейтрального жира улавливается и возвращается в процесс:

![]() =

=![]() (7)

(7)

![]() = 0,72

= 0,72

Остальное количество U=V-![]() =2,4- 0,7=1,7 поступает

через дворовую жироловушку в очистную систему промстоков рафинированного цеха,

где по практическим данным, при работе с подкислением улавливается примерно 60%

или

=2,4- 0,7=1,7 поступает

через дворовую жироловушку в очистную систему промстоков рафинированного цеха,

где по практическим данным, при работе с подкислением улавливается примерно 60%

или

V=U![]() (8)

(8)

V=

1,7![]() =1

=1

Безвозмездные потери составят при промывке составят:

![]() = (

= (![]() ) (9)

) (9)

![]() =2,4- (0,7+1)

=2,4- (0,7+1)

Сумма отходов при щелочной нейтрализации и промывки гидратированного рафинированного рапсового масла с начальным кислотным числом равным 2,2 мг КОН будет:

∑ О = ![]() (10)

(10)

∑ О = 15,4+1,0+0,2=16,6

Продуктовый баланс щелочной нейтрализации гидратированного рапсового масла с начальным кислотным, числом, равным 2,2 мг КОН.

а) при промывке согласно

вышеприведенным ![]() =0,7 кг/т

=0,7 кг/т

б) при сушке за счет

равности влажности поступающего на рафинации масла ![]() =0,05%

=0,05%

Принимая для расчетов Ф=

0,5% получают отходы масла в гидратационный осадок:![]() = 2

= 2![]() 0,5=1

% = 10кг/т

0,5=1

% = 10кг/т

В этом случае выход рафинированного масла составит; кг/т

![]() =

=![]() -

- ![]() (11)

(11)

![]() = 981,2-10=971,2

= 981,2-10=971,2

Расход рапсового масла на 1т рафинированного будет; кг

B=![]() = 1029,65

(12)

= 1029,65

(12)

Расход

гидроксида натрия на связывание ортофосфорной кислоты будет:

Расход

гидроксида натрия на связывание ортофосфорной кислоты будет:

![]() =

=![]() (13)

(13)

![]() =

=

![]()

Суммарный расход гидроксида натрия составит; кг/т

![]() =1,8+1,57=3,37 кг/т

=1,8+1,57=3,37 кг/т

Расход исходного раствора по массе; кг

g=

![]() (14)

(14)

g=![]() = 8

= 8

по объему л/т, м3/т

V=

![]() (15)

(15)

V=40,055

Расход рабочего раствора;

По массе, кг/т

![]() =

=![]() (16)

(16)

![]() =

=![]() = 31,5 кг/т

= 31,5 кг/т

По объему, м3/т

![]() =

=![]() (17)

(17)

![]() =

=![]() = 28,1

= 28,1

Расход гидратропных добавок.

По технологическому регламенту расход сухого сульфата натрия применяется 3% от объема рабочего раствора гидроксида натрия, вводимого при щелочной нейтрализации.

Соответственно расход

реактива будет![]()

Расход лимонной кислоты.

Содержание олеата натрия

(мыла) в рафинированном масле – 0,005%  или

50 г в 1 т масла.

или

50 г в 1 т масла.

x=![]() =11,5

=11,5

где 210- молекулярная масса моногидрата лимонной кислоты 303- молекулярная масса мыла.

В действительности расход лимонной кислоты берется с избытком в 100% или

![]() = 2

= 2![]()

Масса 5%- ного раствора

лимонной кислоты плотностью ![]() =1,0188 л, г/т

=1,0188 л, г/т

G=![]() (18)

(18)

G=

![]() = 460 л/т

= 460 л/т

По объему

V=![]() =0,45 л/т

=0,45 л/т

Таблица 1.5 Продуктовый баланс щелочной нейтрализации рапсового

масла

|

Компоненты |

Условное обозначение |

На 1 тонну рафинированного масла, кг |

В сутки, тонн |

|

Масло виноградное гидратированное с кислотным числом 2,2 мг КОН |

А |

1000,0 |

100,0 |

|

Масло рафинированное, промытое и высушенное |

Ар |

981,2 |

98,12 |

|

Всего |

∑ О |

16,6 |

1,66 |

|

В том числе жир в товарном соапстоке |

G ж. с. |

15,4 |

1,54 |

|

Жир технический из дворовых жироловушек |

Un |

1,0 |

0,10 |

|

Прочие отходы |

φ3 |

0,20 |

0,02 |

|

Безвозвратные потери |

∑ φ |

2,2 |

0,22 |

|

Товарный соапсток концентрацией 20 процентов |

Gс |

77,0 |

7,7 |

[3, с. 17]

1.3 Обоснование и выбор технологической схемы

Для рафинации всех жиров и масел используют различные варианты непрерывных и периодических схем. В производственной практике встречается несколько технологических схем, различающихся аппаратурным оформлением. Из непрерывных наибольшее распространение получили следующие типовые схемы: рафинация с разделением фаз на сепараторах и рафинация в мыльно - щелочной среде (комбинированной вариант).

Наиболее прогрессивным является способ, где разделение фаз нейтральный жир - соапсток производится в центробежном поле. Нейтрализацию осуществляют путем смешивания в специальных смесителях щелочи и масла.

Существуют установки как

отечественные (А1-ЖРН) так и зарубежные (фирмы Альфа - Лаваль, Джанацце,

Шарплес, Вестфалия, Кемтек),  отличаются

они в основном производительностью и типом применяемых сепараторов. В линии

фирмы А1-ЖРН установлен герметический сепаратор производительностью до 120 тонн

в сутки.

отличаются

они в основном производительностью и типом применяемых сепараторов. В линии

фирмы А1-ЖРН установлен герметический сепаратор производительностью до 120 тонн

в сутки.

Эффект сепарации определяется вязкостью системы и разностью плотностей разделённых фаз. Поэтому механические усилия, создаваемые центробежным полем, совмещают с подготовкой системы к разделению. К таким приёмам относятся нагрев жиров, разбавление системы водой с целью снижения вязкости соапстока, изменение противодавления.

При нейтрализации жиров и масел на установках А1-ЖРН и «Альфа – Лаваль» наиболее широко используемых в нашей стране, концентрацию раствора щелочи, и её избыток выбирают в зависимости от вида жира и его кислотного числа.

Температура нейтрализации 85-90 0С, жирность получаемых соапстоков 15-25 %, соотношение нейтральный жир - жирные кислоты не выше 1:2,5, остаточное содержание мыла в масле после отделения соапстока не более 0,1%. Коэффициент нейтрализации для гидрированных масел 1,4.

Достоинствами линии А1 - ЖРН являются возможность нейтрализации любых видов масел и жиров, использование сепараторов, работающих под давлением (что исключает подсос воздуха, а следовательно, окисление жира) сокращение времени контактирования жира со щёлочью, максимальная автоматизация процесса, требуемая жирность соапстока (не нужна его дополнительная обработка в рафинационных цехах с целью концентрирования)

1.4

Технологическая схема производства продукции

1.4

Технологическая схема производства продукции

![]() Масло рапсовое

Масло рапсовое

|

2 РАСЧЕТ ОБОРУДОВАНИЯ

2.1 Расчет основного оборудования

Теплообменники

Теплообменники для подогревания жиров глухим водяным паром в схеме щелочной рафинации с применением сепараторов используются пластинчатые теплообменники с различной поверхностью.

Расчет площади поверхности теплообмена. Первый аппарат служит для непрерывного нагревания масла перед рафинацией.

Исходные данные для расчета приведены ниже.

Температура масла, ![]()

начальная

![]() = 20

= 20

конечная ![]() = 90

= 90

Удельная теплоемкость масла , кДж/кг с = 1,92

Производительность, т/ч m = 6250

Расчеты теплоты для нагрева рапсового масла составит; кДж/ч, Вт

Q

= 6250![]()

Полезная энтальпия пара составляет:

i

![]() 0,95

0,95 ![]() (19)

(19)

i![]()

где – энтальпия водяного пара принятых параметров (i=2171 кДж/кг)

Часовой расход греющего пара на данной операции; кг/ч

Д=![]() (20)

(20)

![]() =

= ![]() = 450

= 450

Поверхность теплопередачи аппарата

F

=![]() (21)

(21)

F

= ![]() = 6,7

= 6,7

|

Результаты расчета теплообменников для масла сведены в таблице

Таблица2.1 Результаты расчета теплообменников для масла

|

Показатели |

Теплообменники |

|||

|

I |

II |

III |

||

|

Масса нагреваемого масла m, кг/ч |

6250 |

6250 |

6250 |

|

|

Температура масла, |

|

|

|

|

|

начальная |

20 |

60 |

70 |

|

|

конечная |

90 |

90 |

90 |

|

|

расход теплоты на нагрев масла |

|

|

|

|

|

Q, кДж/ч |

882000 |

393750 |

265125 |

|

|

Q, Вт/ч |

245000 |

109375 |

73646 |

|

|

Средняя удельная теплоемкость |

1,92 |

2,00 |

2,02 |

|

|

нагреваемого масла с, кДж/кг |

|

|

|

|

|

Полезная теплоотдача греющего пара i , кДж/кг |

1959 |

1959 |

1959 |

|

|

Расход греющего пара давлением 0,3 Мпа Д, кг/ч |

450 |

201 |

135 |

|

|

Коэффициент теплопередачи К, Вт/(м2 |

500 |

500 |

500 |

|

|

Средняя разность температур между паром и |

73 |

58 |

53 |

|

|

маслом |

|

|

|

|

|

Расчетная поверхность теплообмена F, м2 |

6,7 |

3,8 |

2,8 |

|

К установке принимаем стандартные пластинчатые теплообменники с поверхностью теплообмена соответственно 7м2, 4м2, 3м2

Смеситель лопастной применяется в тех случаях, когда требуется выдержка реакционной массы для завершения формирования образующегося осадка, например, при гидратации масла с образованием гидратационного осадка.

Для

расчетов принимается 2% от массы масла, или

Для

расчетов принимается 2% от массы масла, или

![]() = 0,02×m

(22)

= 0,02×m

(22)

![]() = 0,02

= 0,02![]()

Объем гидратируемого масла составляет; м3/ч

V

=![]() (23)

(23)

V=

![]() = 14,24

= 14,24

где – р- плотность масла (при 90![]() p

= 0,878)

p

= 0,878)

Суммарный объем гидратируемой массы, проходящей через

лопастный смеситель,

![]() = V

+

= V

+ ![]() (24)

(24)

![]() =

14,24 + 0,25 =14,49

=

14,24 + 0,25 =14,49

Требуемое количество аппаратов находят из уравнения

n

=

![]() (25)

(25)

n

=

![]() = 0,94

= 0,94

где- ![]() время пребывания масла в

смесителе принимается

время пребывания масла в

смесителе принимается ![]() = 0,35 ч.

= 0,35 ч.

Смесители ножевые.

Эти смесители применяются для непрерывного интенсивного смешивания масла с реактивами (водой, фосфорной кислотой)

Смеситель ножевой с горизонтальным расположением лопастей

Сепараторы

В схемах непрерывной щелочной рафинации жиров применяются два типа центробежных сепараторов с периодической и непрерывной выгрузкой шлама.

Сепаратор с периодической выгрузкой шлама.

Он состоит из литого корпуса в нижней части которого находится картер для винтового редуктора. Редуктор представляет вращение вертикальному пустотелому валу от индивидуального электродвигателя.

Объемная

производительность ![]() (в м3/ч ). Разделяющего

сепаратора, рассчитанная из условий выделения шариков жира минимальных размеров,

определяется по формуле;

(в м3/ч ). Разделяющего

сепаратора, рассчитанная из условий выделения шариков жира минимальных размеров,

определяется по формуле;![]() 16560

16560![]() z

tgа (R

z

tgа (R![]() ) (

) (![]() -

-![]() )

)

где – ![]() –

технологический КПД сепаратора (обычно

–

технологический КПД сепаратора (обычно ![]() =

=

![]() принимается

принимается ![]() =

=

0,6;

n – частота вращения барабана (n = 108,3 с-1

z – количество тарелок (z= 124)

a

– угол подъема образующей тарелки (a

=60![]() tg

a = 1,73 );

tg

a = 1,73 ); ![]() -

-

большой радиус

тарелки сепаратора ![]() = 0,22 м)

= 0,22 м)

![]() – малый радиус тарелки

сепаратора (

– малый радиус тарелки

сепаратора (![]() = 0,12м);

= 0,12м); ![]() =965мг/м3)

=965мг/м3)

![]() – плотность дисперсной

среды (жира) при 90

– плотность дисперсной

среды (жира) при 90![]()

![]() = 878 кг/м3

= 878 кг/м3

![]() - динамический

коэффициент вязкости дисперсной среды (жира)

- динамический

коэффициент вязкости дисперсной среды (жира)

при 90![]() (

(![]() )

a= 2,45

)

a= 2,45![]() м)

м)

Производительность сепаратора, м3/ч

![]() =16560

=16560![]() 0,6

0,6![]() =

=

Техническая характеристика сепараторов в таблице 2.2

Таблица 2.2 Техническая характеристика сепараторов

|

Наименование |

Показатели |

|

|

С периодической выгрузкой шлама марки А1 - МСЛ |

Саморазгружающийся |

|

|

1 |

2 |

3 |

|

Производительность т/ч |

До 6,5 |

12,5 - 13 |

|

Диаметр тарелок, мм верхней части |

162 |

240 |

|

нижней части |

473 |

440 |

|

Угол наклона стенок тарелок, 0 |

50 |

60 |

|

Продолжение таблицы 2.2 |

||

|

1 |

2 |

3 |

|

Число тарелок |

105 |

124 |

|

Угловая скорость барабана, рад с-1 |

460 |

680 |

|

Частота вращения барабана, мин -1 |

4400 |

6500 |

|

Давление на выходе жира из сепаратора, МПа на стадии нейтрализации на стадии промывки |

До 0,3 0,26 |

0,22 - 0,32 0,18 - 0,25 |

|

Фактор разделения |

3700 |

7000 |

Вакуум – сушильный и

деаэрационный аппарат

Вакуум – сушильный и деаэрационный аппарат предназначен для непрерывного обезвоживания и деаэрации промытого масла. Исходные данные для расчетов приведены в таблице 2.3

Таблица 2.3 Исходные данные для расчетов

|

Наименование |

Показатели |

|

Производительность по маслу, кг / ч |

m = 6250 |

|

Влагосодержание масла, % начальное конечное |

x3 = 0,5 x2 = 0,05 |

|

Температура масла, 0 С |

t = 120 |

Производительность по маслу, кг/ч

Д![]() (26)

(26)

Д=6250× ![]() = 56,25

= 56,25

Расход теплоты на испарение воды, кДж/ч

Q= Д×i

Q=

56,25![]()

где i-

удельная энтальпия водяного пара при (120![]() и

давлении 6,66 кПа=

и

давлении 6,66 кПа=

2712 кДж/кг

за счет испарения воды

температура масла снижается на ![]()

![]() (27)

(27)

![]()

![]() =5,6

=5,6![]()

Конечная температура масла на выходе из аппарата

![]()

![]() (28)

(28)

![]() =120

– 5,6 = 114,4

=120

– 5,6 = 114,4![]()

где с – удельная теплоемкость масла в

интервале температур 115-120![]()

масса принимается 10% от массы вторичного пара, кг/ч

![]() Д

Д![]() (29)

(29)

![]() 56,25

56,25![]()

Расчет вакуум- сушильного аппарата сводится к определению его размеров по зонам.

Зона испарения и деаэрации масла находится по напряжению парового пространства.

Часовой объем образующегося пара составит; м3

![]() = Д

= Д![]() (30)

(30)

![]() =56,25

=56,25![]() 27=

1520

27=

1520

где ![]() льный объем водяного пара

при остаточном давлении 6,66 кПа

льный объем водяного пара

при остаточном давлении 6,66 кПа

и 120![]() (

(![]() )

)

Допустимое напряжение

парового пространства, по практическим данным, будет; ![]() =

900- 1000 м3/(м3

=

900- 1000 м3/(м3![]()

Объем зоны испарения и деаэрации, м3

![]() =

=![]() (31)

(31)

![]()

![]() = 1,52

= 1,52

Скорость движения пара в аппарате не должна превышать

Принимается ![]() /с

/с

Внутренний диаметр корпуса вакуум- сушильного аппарата равен, м

![]() =

=![]() =

= ![]() = 1,168

= 1,168

Серийный аппарат имеет внутренний диаметр D=1,188 м.

![]() =

= ![]() (32)

(32)

![]() =

=![]() = 1,4

= 1,4

где ![]() – площадь поперечного

сечения аппарата с диаметром 1,188 м (

– площадь поперечного

сечения аппарата с диаметром 1,188 м (![]() =

=

1,1м3)

Зона сепарации водяного пара предназначена для предотвращения уноса масла с удаляющимся из аппарата паром. Зона сепарации предусматривается

над зоной испарения. По конструктивным соображениям зона сепарации принимается 25% от зоны испарения. Ее объем составляет; м3

![]() = 1,52

= 1,52![]()

Высота этой зоны ![]() = 0,38/1,1 = 0,35

= 0,38/1,1 = 0,35

Зона приема высушенного масла рассчитывается на накопление масла в течение 3 мин.

Ее объем, м3

![]() =

=![]() (33)

(33)

![]() =

=![]() = 0,72

= 0,72

где ![]() -

плотность масла при 115

-

плотность масла при 115![]() (

(![]() кг/м3)

кг/м3)

Высота этой зоны

![]() =

= ![]() (34)

(34)

![]() =

= ![]() = 0,65

= 0,65

Полный расчетный объем вакуум- сушильного и деаэрационного аппарата, м3

![]() V

=

V

=![]() +

+![]() (35)

(35)

![]() V

=1,52+ 0,38 + 0,7=2,6

V

=1,52+ 0,38 + 0,7=2,6

Полная высота,м

![]() h=

h=

![]() +

+![]() (36)

(36)

![]() h=1,4+

0,35+0,65=2,4

h=1,4+

0,35+0,65=2,4

Принимается

к установке вакуум- сушильный и деаэрационный аппарат вместимостью 2,6 м3

следующих размеров диаметр 1,2 м, высота цилиндрического корпуса 2м, полная

высота 2,6 м.

Принимается

к установке вакуум- сушильный и деаэрационный аппарат вместимостью 2,6 м3

следующих размеров диаметр 1,2 м, высота цилиндрического корпуса 2м, полная

высота 2,6 м.

2.2 Расчет вакуумного оборудования

В линии рафинации оборудованием для создания вакуума является: пароэжекторный вакуум–насос с поверхностными конденсаторами.

Предназначен для создания остаточного давления (0,5 – 0,8 кПа). [15, с. 137] в вакуум – сушильном аппарате.

Пароэжекторный вакуум- насос представляет собой агрегат из трех последовательно соединенных паровых эжекторов и двух барометрических конденсаторов смешения.

Результаты расчетов трехступенчатого пароэжекторного вакуум – насоса обслуживающего вакуум – сушильный аппарат сведены в таблицу 2.4

Таблица 2.4 Результаты расчетов трехступенчатого пароэжекторного

вакуум – насоса

|

Показатели |

Эжектор |

Конденсатор |

|||

|

первый |

второй |

третий |

первый |

второй |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Начальная температура отсасываемой

парогазовой смеси, |

110 |

33,75 |

53 |

- |

- |

|

Давление смеси, кПа |

|||||

|

начальное |

0,67 |

6,0 |

25,33 |

- |

- |

|

конечное |

6,0 |

255 |

106 |

- |

- |

|

Степень расширения рабочего пара, Е |

1463 |

163 |

38,7 |

- |

- |

|

Удельный расход рабочего пара, b1 |

3,92 |

2,62 |

4,42 |

- |

- |

|

|

|

, |

|

|

|

|

Расход рабочего пара, Д, м/ч |

549 |

123 |

81 |

- |

- |

|

Тепловая нагрузка конденсатора, кДж,/ч |

- |

- |

- |

1632018 |

369725 |

|

Температура

охлаждающей воды, |

|||||

|

начальная |

- |

- |

- |

27 |

65,4 |

|

конечная |

- |

- |

- |

32 |

33,1 |

|

Расход охлаждающей воды, W, м3 |

- |

- |

- |

78 |

|

|

Масса воздуха после конденсатора, м3/ч |

- |

- |

- |

9 |

10,1 |

|

Продолжение таблицы 2.4 |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Масса парогазовой смеси после конденсатора |

- |

- |

- |

47,4 |

18,3 |

|

Суммарный расход |

|||||

|

рабочего пара |

756 |

- |

- |

- |

- |

|

охлаждающей воды |

78 |

- |

- |

- |

- |

3 ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ

Типовая схема рафинации

гидратированного масла, саломаса и смесей  его

с маслом на установках производительностью 150 т/сут (А1- ЖРН )

его

с маслом на установках производительностью 150 т/сут (А1- ЖРН )

Из бака (поз.1) насосом (поз.2) подается в пластинчатый теплообменник (поз.3). При использовании фосфорной кислоты масло поступает в лопастный смеситель (поз.4) одновременно дозирующим насосом (поз.5) из бака (поз.6) в масляную линию подается фосфорная кислота. Отсюда смесь поступает в дисковый смеситель (поз.7), куда через расходомер насосом (поз.2) из бака (поз.8) подаётся щёлочь заданной концентрации.

Жир, не требующий обработки фосфорной кислотой, из пластинчатого теплообменника (поз.3) по обводной линии насосом (поз.2) направляется в дисковый смеситель (поз.7), где смешиваются со щелочью.

Смесь разделяется на сепараторе (поз.9). При необходимости для снижения концентрации соапстока в сепаратор (поз.9) подаётся горячая вода. Соапсток шестеренным насосом (поз.10) передается в сборный бак. Нейтрализованное масло через пластинчатый теплообменник (поз.3) и насос (поз.2) подается в ножевой смеситель (поз.11) перед этим непосредственно в масличную линию перед смесителем вводится вода, количество которой регулируется расходомером. Смесь воды и жира, тщательно перемешанная в смесителе (поз.11), разделяется на сепараторе (поз.9) . промывная вода сливается в жироловушку (поз.12), а жир через пластинчатый теплообменник (поз.9) насосом (поз.2) подаётся во второй ножевой смеситель (поз.15) для повторной промывки и разделения фаз на сепараторе (поз.16). Отделившая вода также направляется в жироловушку (поз.12), а промытый жир в вакуум- сушильный аппарат (поз.13). Разряжение в вакуум- сушильном аппарате создается трехступенчатым пароэжекторным вакуум- насосом (роз.14), вода из конденсаторов сбрасывается в колодец (поз.15). Высушенный жир насосом (поз.2) передается в бак рафинированного жира. В жироловушке (поз.12) промывная вода отстаивается, всплывший жир переливается в бак возвратного жира (поз.10) и насосом (поз.2) направляется в бак возврата (поз.1), а вода- в систему очистки сточных вод. Концентрированная щелочь из бака (поз.17) после смешения с водой вихревым насосом (поз.2) через измерительную трубу (поз.18) передается в бак для щелочи нужной концентрации (поз.8), откуда насосом (поз.2) через расходомер раствор щелочи поступает для нейтрализации. Для повторной щелочной обработки установлены бак для щелочи (поз. 19) и насос (поз. 2). Имеется бак для воды (поз. 20) и насос (поз. 2).

4 КОНТРОЛЬ ПРОИЗВОДСТВА

Основной задачей

технохимического контроля рафинации масел и жиров является оценка качественного

состава жирового сырья, степени  чистоты

и активности вспомогательных материалов, применяемых при рафинации, определение

оптимальных режимов процессов путем щелочной нейтрализации рафинируемых масел и

жиров в лабораторных условиях, контроль за соблюдением технологических

параметров в условиях производства, определение соответствия готовой продукции

– рафинированного масла действующим стандартам, анализ отходов производства.

чистоты

и активности вспомогательных материалов, применяемых при рафинации, определение

оптимальных режимов процессов путем щелочной нейтрализации рафинируемых масел и

жиров в лабораторных условиях, контроль за соблюдением технологических

параметров в условиях производства, определение соответствия готовой продукции

– рафинированного масла действующим стандартам, анализ отходов производства.

Образующиеся при рафинации жиросодержащие отходы (соапстоки, промывные воды) должны подвергаться анализам на содержание общего жира и жирных кислот. Это определение необходимо для составления материального баланса – расчёта выхода рафинированного масла и величины потерь при рафинации.

При отгрузке готового масла лаборатория повторно проверяет соответствие его требованиям стандартов на рафинированные масла и жиры.

Технохимический контроль процесса рафинации и точки контроля представлен в схеме 4.1 и таблице 4.1

![]() Схема

4.1 Технохимический контроль процесса рафинации рапсового масла (точки

контроля)

Схема

4.1 Технохимический контроль процесса рафинации рапсового масла (точки

контроля)

щелочь

![]()

![]()

масло

нерафинированное соапсток

масло

нерафинированное соапсток

![]()

![]()

![]()

![]()

![]()

![]()

![]() масло нейтрализованное

масло нейтрализованное

Таблица

4.1 Контроль процесса рафинации

Таблица

4.1 Контроль процесса рафинации

|

Объект контроля |

Метод отбора проб или способ контроля |

Периодичность контроля |

Определяемый показатель |

|

Щелочная нейтрализация Жиры и масла |

Штуцерный пробоотборник |

По мере необходимости и в среднесуточной пробе |

Кислотное число влажность, содержание отстоя, пробная нейтрализация |

|

Жиры и масла после нейтрализации |

Штуцерный пробоотборник |

По мере необходимости и в среднесуточной пробе |

Влажность, содержание мыла, кислотное число, прозрачность |

|

Нейтрализованные и высушенные жиры после фильтрации |

Штуцерный пробоотборник |

По мере необходимости и в среднесуточной пробе |

Влажность, содержание мыла, кислотное число, прозрачность |

|

Соапсток |

Штуцерный пробоотборник |

По мере необходимости |

Общее содержание жира, ЖК, НЖ |

Масло рапсовое относится к марке рафинированного недезодорированного и предназначено для производства пищевых продуктов

Из ГОСТА физико -химические показатели

В качестве отходов при производстве рафинированного масла получают соапсток. Органолептические и физико-химические показатели соапстока представлены в таблицах

Таблица 4.5 Физико – химические показатели соапстока

|

Наименование показателя |

Норма |

|

1. Массовая доля общего жира, процент |

25,0 |

|

2. Массовая доля жирных кислот, процент |

15,0 |

[10, с. 4]

5 Охрана труда. Экологическая характеристика

5 Охрана труда. Экологическая характеристика

производства

На участке рафинации установлена линия щелочной нейтрализации А1 ЖРН производительностью 150 т/сут рапсового масла. На участке предусмотрен ряд мероприятий по предупреждению травматизма, профессиональных заболеваний, общему улучшению условий труда, а также по пожарной профилактике и охране окружающей среды.

Организационные мероприятия

При обслуживании линии своевременно и качественно проводятся все виды инструктажей по технике безопасности и производственной санитарии. На рабочих местах имеются инструкции и памятки по ТБ. Организуется и проводится трёхступенчатый контроль над состоянием охраны труда. Соблюдается производственная дисциплина, правильная организация труда, производственная эстетика и высокая культура производства.

Технические мероприятия

В линии используется наиболее новое совершенное оборудование (сепараторы А1-МСЛ, ножевые смесители, дисковый смеситель и лопастной смеситель, а также вакуум – сушильный аппарат) и эксплуатируется оборудование только в исправном состоянии. Организованы механизированные погрузо-разгрузочные работы: доставка и подача сырья, транспортировка готовой продукции и т.д. Разрывы между машинами соответствуют требованиям норм. Имеются надёжные ограждения приводов, горячее оборудование изолируется теплоизоляционными материалами. Имеется полный комплект КИП и приборов безопасности (манометры, термометры) на аппаратах, арматура (вентили, клапаны и пр.) находятся в исправном состоянии. Оборудование с электроприводом надежно заземлено .

Рабочие обеспечены полным комплектом спецодежды (комбинезоны из хлопчатобумажной ткани, резиновая обувь, перчатки, респираторы, прорезиненные фартуки).

В термическом отделении установлена

приточно-вытяжная вентиляция. В помещении, где установлена линия достаточное

естественное и искусственное освещение.

В термическом отделении установлена

приточно-вытяжная вентиляция. В помещении, где установлена линия достаточное

естественное и искусственное освещение.

Работа с кислотами и щелочами

Работа по сливу, разгрузке и внутризаводском транспортировании кислот и щелочей полностью механизирована.

Кислоты и щелочи храниться отдельно. На контейнерах имеется надпись с наименованием вещества. Запрещено наливать кислоту в емкости, содержащие щелочь. Места применения кислоты и щелочи обеспечены запасом нейтрализующих средств и чистой воды.

Переливать агрессивные жидкости из бутылей в другую тару разрешено только с помощью сифонов или ручного насоса закрытой струей.

Пожарная профилактика

Запрещено на территории цеха и вблизи его нагромождать тару и отходы. Предусмотрено устройство пожарных щитов и кранов в соответствии с требованиями противопожарных правил.

Курение допускается только в специально отведенных местах, согласованных с пожарной охраной, оборудованных урнами с водой.

Охрана окружающей среды

Используется оборотное и повторное водоснабжения, полная и раздельная канализационная система, которая предусматривает отвод хозяйственно-фекальных и загрязнённых производственных вод на очистные сооружения, а отвод чистых производственных и атмосферных вод – в водоёмы.

Своевременно удаляются с территории цеха отходы, мусор, с последующим их обеззараживанием.

ЗАКЛЮЧЕНИЕ

В дипломной работе разработана схема линии непрерывной рафинации перерабатывающей 150 тонн в сутки рапсового масла на линии А1 –ЖРН.

В дипломной работе приведена характеристика основных и вспомогательных материалов, определены ожидаемые выходы продукции и отходы производства, произведен расчёт и подбор необходимого технологического оборудования.

Составлена схема технохимического контроля производства с указанием необходимых зон контроля для повышения качества готовой продукции.

Проведен анализ проектируемой линии по переработке рапсового масла с точки зрения техники безопасности и охраны труда, а также возможного негативного воздействия на окружающую среду.

Полученные данные свидетельствуют о том, что разработанная линия непрерывной рафинации является безопасной с точки зрения воздействия на окружающую среду, производство данной продукции технически целесообразно и рекомендуется к внедрению на производстве.

Скачано с www.znanio.ru

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.