|

Введение Одной из главных частей тепловых, атомных и гидроэлектростанций являются турбогенераторы электрической энергии. Турбогенераторы представляют собой основной вид генерирующего оборудования, обеспечивающие свыше 80% общемирового объема выработки электроэнергии. Одновременно турбогенераторы являются и наиболее сложным типом электрических машин, в которых тесно сочетаются проблемы мощности, габаритов, электромагнитных характеристик, нагрева, охлаждения, статической и динамической прочности элементов конструкции. Основной функцией турбогенератора является преобразование механической энергии в электрическую. Механическая энергия турбины преобразуется в электрическую при помощи вращающегося магнитного поля, которое создается постоянным током, протекающим в медной обмотке ротора. Основными физическими параметрами турбогенератора являются ток (до 10200 А), напряжение (до 20000 В) и мощность (от 60 до 1200 МВт). В процессе эксплуатации турбогенератора выделяется колоссальное количество тепловой энергии (до 250 кВт на каждый кубический метр объема генератора), что приводит к деградации изоляции обмоток. Для исключения данного фактора в генераторах используют системы охлаждения, состоящие из двух подсистем: - водяного охлаждения статора за счет прокачки дистиллированной воды через полые проводники; - обдува ротора и статора потоком водорода особой чистоты.

|

||||||||||

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

||||||

|

Студент. |

Мостовской |

|

|

Анализатор чистоты водорода в охлаждающей системе мощных турбогенераторов

|

Лит. |

Лист |

Листов |

|||

|

Руковод. |

Киселев |

|

|

|

|

|

5 |

90 |

||

|

Консульт. |

Киселев |

|

|

МТУ (МГУПИ) |

||||||

|

Н. Контр. |

Киселев |

|

|

|||||||

|

Зав. каф. |

Снедков |

|

|

|||||||

Водород широко используется в качестве теплоносителя, так как имеет высокую теплопроводность и малую динамическую вязкость по сравнению с воздухом или парами воды. Однако положительные свойства водорода реализуются только в том случае, если объемная концентрация примесей (воздуха, углекислого газа, паров воды) составляет менее 3% [1]. Указанное обстоятельство ставит вопрос о постоянном измерении чистоты водорода в корпусе турбогенератора.

Используемые в настоящее время общепромышленные системы измерения концентрации водорода не достаточно точны (погрешность порядка 3 – 5%) и требуют ежеквартальной калибровки, что затруднительно выполнить при круглосуточной работе генератора.

Отсутствие высокоточных анализаторов чистоты водорода при эксплуатации турбогенератора делают разработки в данном направлении актуальными.

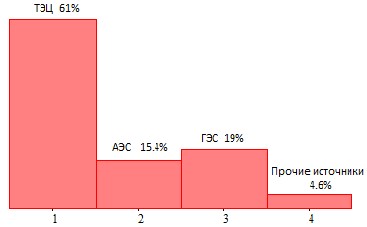

В настоящее время выработка электроэнергии в России обеспечивается следующими объектами (с указанием доли в общем производстве) [2]:

- тепловые электрические станции (ГРЭС и ТЭЦ) - 61%;

- атомные электрически станции - 15,4%;

- гидроэлектрические станции - 19,0%; - прочие источники (ветровые, дизельные и т.д.) - 4,6%.

Из приведенных данных видно, что структура объектов генерации электроэнергии и тепла в подавляющей мере (76,4%) определяется тепловыми и атомными станциями (рисунок.1.1).

Рисунок 1.1 – Данные о выработке электроэнергии в России в процентном соотношении

В электрогенерирующих установках имеются две важнейшие проблемы, требующие постоянного совершенствования оборудования:

- безопасность (электрическая безопасность, радиационная

безопасность, пожарная безопасность и т.д.);

- повышение эффективности (увеличение КПД, снижение издержек производства и транспортировки энергоносителей).

Причем указанные проблемы взаимосвязаны – повышение КПД ведет к более напряженным режимам функционирования оборудования, что создает дополнительные опасности, требующие учета и технических мер защиты.

Мощные турбогенераторы имеют КПД близкий к 99%, при этом выделяется огромное количество тепловой энергии (более 250 кВт тепловой мощности на 1 м3 объема генератора). Для создания необходимого теплового режима в мощных турбогенераторах обмотки статора выполняют в виде полых медных проводников, через которые прокачивают воду охлаждения, а свободный объем между статором и ротором, каналы в статоре и роторе продувают осушенным чистым водородом.

Водород в смеси с кислородом и воздухом взрывоопасен, а в генераторе он находится под избыточным давлением (как правило, 0,3 - 0,4 МПа), что чревато его утечками в машинный зал и возникновением аварийной ситуации. Использование подобного газа объясняется его уникальными теплофизическими свойствами. При средней температуре в турбогенераторах 55 0С теплопроводность водорода λН = 0,21 Вт/(м·К), а динамическая вязкость μН = 9,4 ·10-6 Па·с. При той же температуре теплопроводность воздуха λВ = 32·10-3 Вт/(м·К), паров воды λП = 25·10-3 Вт/(м·К); динамические коэффициенты вязкости соответственно μВ = 25·10-6 Па·с и μП = 500·10-6 Па·с.

Из приведенных данных видно, что водород на порядок эффективнее как теплоноситель, и потери на вязкое сопротивление у него в 3 раза меньше, чем у воздуха и почти в 60 раз меньше, чем у паров воды.

Указанные свойства водорода позволяют снизить энергетические затраты АЭС и ГРЭС на охлаждение, которые достигают 3,5% от мощности генератора.

Однако появление в водороде примесей других газов или паров воды резко снижает эффективность теплообмена. По этой причине не допускается снижение чистоты водорода в турбогенераторах ниже 97%. Столь жесткое требование связано со сложными нелинейными тепло-массообменными процессами в турбогенераторах, которые можно объяснить качественно, но невозможно рассчитать количественную оценку возникающих энергетических потерь. К счастью, в этом нет необходимости, поскольку вопрос исследован экспериментально Всесоюзным научно – исследовательским институтом электроэнергетики (ВНИИЭ) и результаты приведены в Руководящем документе РД 34.45.50-88 [3] (таблица 1).

Таблица 1

|

Диапазон повышения температуры охлаждающего газа выше номинальной, °С, для генераторов с номинальной температурой охлаждающего газа |

Уменьшение значения допустимого тока статора, % на 1 °С |

|

|

35 °С |

40 °С |

|

|

От 35 до 40 вкл. |

- |

1,0 |

|

Св. 40 до 45 вкл. |

От 40 до 45 вкл. |

1,5 |

|

Св. 45 до 50 вкл. |

Св. 45 до 50 вкл. |

2,0 |

|

Св. 50 до 55 вкл. |

Св. 50 до 55 вкл. |

3,0 |

Согласно документу, превышение температуры водорода сверх допустимого значения на один градус ведет к снижению электрической мощности генератора на 1,5 %, а это огромные экономические потери.

В связи с этим понятно, почему измерению чистоты водорода в объеме генератора уделяется существенное внимание.

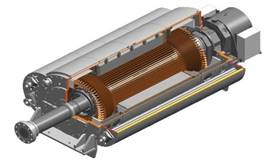

Принцип работы турбогенератора основан на преобразовании механической энергии турбины в электрическую, благодаря вращающемуся магнитному полю, создаваемого с помощью постоянного тока в обмотке ротора, что способствует формированию трехфазного переменного тока, а также напряжения в обмотках статора. Крутящий момент, передаваемый от двигателя на ротор турбогенератора, позволяет при вращении ротора образовывать магнитный момент, который создает электрический ток в его обмотках. Благодаря системе возбуждения в агрегате обеспечивается поддержка постоянного напряжения на всех режимах функционирования данной установки.

Рисунок 1.2 – Модель турбогенератора с водородным охлаждением.

Ключевыми элементами конструкции турбогенератора являются: ротор (обмотки которого создают постоянное магнитное поле) и статор (в обмотках которого возбуждается переменный электрический ток, поступающий потребителям).

Ротор является вращающимся компонентом генератора, и на него воздействуют различные динамические и механические нагрузки, а также электромагнитные и термические. Для получения необходимых характеристик ротор изготавливают из цельной стальной поковки диаметром 1,5 м. В качестве материала используют высоколегированную сталь типа 35ХНМ. Обмотку делают из специальной полосовой меди с дополнительной присадкой серебра.

Рисунок 1.3 – Конструкция ротора турбогенератора.

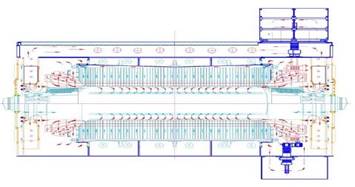

Статор является стационарным компонентом турбогенератора, и он также подвержен воздействию существенных динамических нагрузок: вибрационных и крутящих, электромагнитных, термических и высоковольтных. Статор изготавливается из корпуса, в котором имеется сердечник с углублениями для установки в них обмотки. В основу сердечника входят слои, которые набираются из нескольких листов стали, дополнительно имеющих лаковое покрытие. Между слоями расположены специальные каналы для вентиляции (шириной 50 – 100 мм). В месте углубления, обмотка закрепляется при помощи клиньев, а ее передняя часть укреплена на специальных кольцах. Сам сердечник помещен в прочный сварной корпус, изготовленный из стали [3].

В зависимости от вырабатываемой мощности и способа охлаждения турбогенераторы делятся на следующие типы:

- турбогенераторы с воздушным охлаждением. Изготавливаются такие агрегаты нагрузкой в 4, 6, 12 и 20 МВт. Конструкция устройства осуществляется закрытым типом (самовентиляция обеспечивается по закрытому циклу). Вращение воздуха в турбогенераторе происходит благодаря вентиляторам, которые закрепляются с обеих сторон внутри ротора. Для того, чтобы избежать проникновения пыли внутрь, на валу имеются специальные воздушные уплотнители, а утечка воздуха

компенсируется благодаря его затягиванию из внешней среды;

- турбогенераторы с водным охлаждением. Обмотки ротора и статора устройств такого типа охлаждаются при помощи подачи дистиллированной воды через корпус статора. Сердечник статора охлаждается при помощи охладителей, изготовленных из силумина. Для охлаждения вращающегося ротора используется воздух, продуваемый через корпус турбогенератора, который охлаждается от статора.

- турбогенераторы с объединенным охлаждением. Такие агрегаты имеют прямое охлаждение обмотки статора при помощи дистиллированной воды, а обмотки ротора при помощи водорода под давлением (0,3 - 0,4 МПа).

Стрелками указано направление протекания водорода

Рисунок 1.4 – Пример схемы водородного охлаждения мощного турбогенератора

Корпус турбогенераторов изготавливается газонепроницаемым и неразъемным. Такие меры принимаются для того, чтобы избежать попадания водорода в машинный зал. Циркуляция водорода для охлаждения составных частей турбогенератора осуществляется вентиляторами, насаженными на вал турбогенератора с обоих его торцов (рисунок 1.4). Водород проходит через газоохладитель и газоосушитель, встроенные в корпус генератора.

Как было указано выше, критическим с точки зрения теплопроводности водорода является его чистота. Рассмотрим общепромышленные измерители, используемые в турбогенераторах или специально разработанные для данной цели.

Теплопроводность одно из основных физических свойств газов, связанное с их способностью к теплопередаче. Это свойство газов лежит в основе измерений катарометрических газоанализаторов [4]. Данный прибор реагирует на разницу в теплопроводности, непрерывно сравнивая исследуемый газ с газом известной теплопроводности. Это сравнение происходит в двухкамерной измерительной ячейке, где одну из камер занимает газ с известной теплопроводностью, а другую - проба газа.

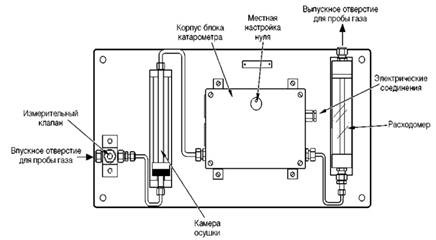

Рассмотрим подобную систему на примере современной системы газового анализа для генераторов английской фирмы AAB Limited. Принцип

действия данной системы заключается в следующем.

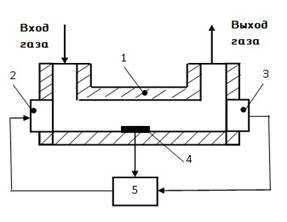

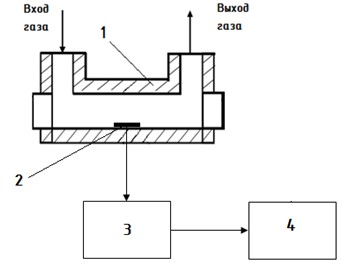

Рисунок 1.5 – Структурная схема газоанализатора АК103

Проба газ поступает в измерительную ячейку 3 через входное отверстие 1 и осушитель 2. Изменения теплопроводности измеряемого газа в зависимости от объемной концентрации водорода приводит к дисбалансу мостовой схемы 6 (уравновешенный мост Уинстона, состоящий из тонких платиновых нитей покрытых стеклом). В другое плечо мостовой схемы 6 включается нагревательный элемент образцовой ячейки 4, в которой находится порция чистого водорода, поэтому включение двух ячеек в мостовую схему обеспечивает парирование дестабилизирующих факторов, общих для двух ячеек, например, воздействие внешней температуры, электромагнитных помех и т.д. Измеряемый газ должен пройти через измерительный клапан 1 и осушитель 2. Поскольку теплопередача газа в сильной степени зависит от расхода газа, в измеритель введен стабилизатор расхода газа 5.

Рисунок 1.6 - Газоанализатор АК103 фирмы AAB Limited.

Данный метод является самым часто применяемым в энергетической промышленности. Однако измерителям концентрации водорода присуще большое количество источников погрешности:

- методических, связанных с принятием двухкомпонентной модели измеряемого газа, например, воздух в водороде или водород в аргоне (реальный газ содержит большее количество компонентов); принятием условия постоянства температуры стенки ячейки, постоянства расхода газа через ячейку, отсутствия тепловых потерь за счет лучистого и конвективного теплообмена.

- инструментальных, связанных с охлаждением проводника за счет теплопередачи в области крепления проводника к корпусу ячейки, градиента температур вдоль измерительной ячейки, изменения тока питания, изменением свойств нагреваемого проводника и т.д.

Парирование указанных погрешностей приводит к усложнению конструкции измерителя концентрации, а именно:

- к установке перед измерительной ячейкой осушителя газа;

- введением в газовый тракт расходомера и стабилизатора расхода газа через ячейку;

- дополнением конструкции второй измерительной ячейкой, заполненной газом точно известного состава и подключением нагреваемых проводников двух ячеек в мостовую измерительную схему;

- дополнением конструкции термостатом для стабилизации температуры входного газа и корпусов измерительных ячеек.

Несмотря на все принимаемые меры, погрешность измерений не удается снизить менее 2% - 5% (в зависимости от диапазона измерений) и обеспечить долговременную стабильность функции преобразования средства измерений, что вызывает необходимость проведения повторных калибровок приборов каждые 3 месяца.

1.4 Газоанализаторы водорода на основе сплавов палладия.

Палладий и его сплавы обладают уникальными свойствами с точки зрения взаимодействия с водородом: водород насыщает палладий и при этом меняется его омическое сопротивление. А если палладий выполнить в виде тонкой пластины (или трубки), то водород будет через него проходить, в то время как для других газов пластина является непроходимым твердым телом.

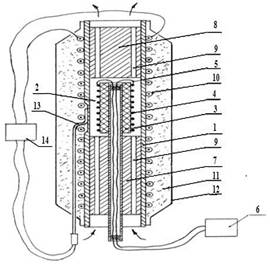

Указанные свойства палладия позволяют создать на его базе анализаторы водорода. Как пример подобного решения рассмотрим газоанализатор по патенту РФ № 2242751 [5].

Изобретение относится к средствам контроля состава газовых смесей и может быть использовано преимущественно для контроля наличия водорода в атмосфере производственных цехов промышленных предприятий, например в помещениях, под защитной оболочкой атомных электрических станций (АЭС).

Целью предлагаемого изобретения является преодоление недостатков известных устройств и создание газоанализатора, способного измерять концентрацию водорода в окружающей атмосфере в широком диапазоне вплоть до 100% при высоких температурах и наличии в измеряемой среде посторонних газов, водяного пара, источников радиоактивного излучения.

Рисунок 1.7 – Схема газоанализатора патент РФ № 2242751

Для решения поставленной задачи предлагается в качестве чувствительного элемента газоанализатора использовать проводник из палладия или его сплава с серебром, который обладает способностью избирательно поглощать водород из окружающей газовой смеси и изменять при этом свое омическое сопротивление. Поглощение палладием водорода - процесс обратимый при температурах более 170°С. Относительное изменение сопротивления чувствительного элемента пропорционально парциальному давлению водорода в смеси. Поскольку сплав палладия изменяет свое сопротивление не только при поглощении водорода, но и при изменении температуры окружающего газа, то температура рабочей камеры чувствительного элемента должна стабилизироваться с высокой точностью. При этом температура должна быть одинаковой во всех точках рабочей камеры, в противном случае, при изменении расхода анализируемого газа или его температуры на входе в датчик, будет иметь место изменение температурного поля в камере, что приведет к погрешности показаний газоанализатора.

Таким образом, предлагаемый газоанализатор должен содержать чувствительный элемент, помещенный в температурно-стабилизированную обогреваемую камеру, измеритель сопротивления чувствительного элемента, систему регулирования температуры камеры. Кроме того, конструкция датчика должна обеспечивать непрерывную подачу анализируемого газа к чувствительному элементу.

Сущность предлагаемого изобретения поясняется чертежом (рисунок 1.7). Датчик газоанализатора состоит из несущего трубчатого корпуса 1, внутри которого расположена рабочая камера 2 с чувствительным элементом, состоящим из электроизоляционного основания 3, на котором намотан проводник 4 из палладиевого сплава. С помощью соединительных проводов 5 проводник 4 подключен к электронному блоку 6. Внутри корпуса 1, во входной его части, установлен подогреватель газа 7, выполненный в виде теплопроводного вкладыша с каналами 9 для подвода анализируемого газа.

В выходной части корпуса 1 размещен тепловой экран 8, также выполненный в виде теплопроводного вкладыша с каналами 9 для отвода газа. Снаружи корпуса 1 равномерно намотан нагреватель 10, например, из нагревательного жаростойкого кабеля с минеральной изоляцией, на который наложена теплоизоляция 11, закрытая снаружи кожухом 12. Температура корпуса 1 в зоне рабочей камеры 2 измеряется термопарой 13.

При другом конструктивном исполнении нагреватель может быть изготовлен в виде тонкостенной трубчатой конструкции с запресcованной внутри нагревательной спиралью. Нагреватель плотно вставляется внутрь корпуса 1, а затем также плотно внутри нагревателя фиксируются подогреватель газа 7 и тепловой экран 8. Очевидно в этом случае диаметры подогревателя газа 7 и теплового экрана 8 должны быть меньше внутреннего диаметра корпуса 1 на величину толщины стенки трубчатого нагревателя. Второй вариант нагревателя сложнее в изготовлении, но потребляет из сети меньшую мощность для получения необходимой температуры в рабочей камере 2.

Устройство работает следующим образом. Датчик крепится вертикально входным каналом вниз. За счет повышенной температуры газа внутри корпуса 1 осуществляется естественная циркуляция газа через каналы 9 подогревателя газа 7, рабочую камеру 2 с чувствительным элементом и далее через каналы 9 теплового экрана 8 на выход датчика. Таким образом, осуществляется доставка анализируемой газовой смеси к проводнику 4 чувствительного элемента. При наличии в смеси водорода сопротивление проводника 4 увеличивается, причем прирост сопротивления пропорционален парциальному давлению водорода, и этот прирост фиксируется электронным блоком 6, содержащим прецизионную схему измерения сопротивления. Заданная температура в рабочей камере 2 обеспечивается нагревателем 10, закрепленном на корпусе 1 в зоне расположения подогревателя 7 рабочей камеры 2 экрана 8. Постоянная плотность намотки нагревателя 10 для первого варианта нагревателя или постоянный шаг запрессованной спирали для второго варианта обеспечивают равномерное тепловыделение по всей его длине, что является одним из условий создания равномерного температурного поля во всем объеме камеры 2. Другим условием обеспечения равномерного температурного поля является достаточная длина подогревателя газа 7 и теплового экрана 8. В этом случае из камеры 2 не будет осевого теплового потока к холодным концам корпуса 1, соответственно будет отсутствовать градиент температур вдоль оси камеры 2, и обеспечено высокоточное термостатирование чувствительного элемента, состоящего из изолятора 3 и рабочего проводника 4. Практически для обеспечения необходимого постоянства температуры во всем объеме рабочей камеры длины подогревателя газа 7 и теплового экрана 8 должны составлять не менее 4-6 их диаметров, а длина обогреваемого участка корпуса 1 должна быть не менее 8-10 его диаметров. Указанные длины подогревателя 7, экрана 8 и обогреваемого участка корпуса 1 обеспечивают прогрев анализируемого газа в зоне рабочей камеры 2 до той же температуры, что и окружающие элементы конструкции датчика, если суммарная площадь сечения каналов 9 будет составлять не более 25% от площади сечения соответственно подогревателя 7 и экрана 8. В противном случае расход газа через датчик будет достаточно большим, и газ не успеет прогреться до равновесной температуры.

Заданная величина температуры в камере 2 обеспечивается системой автоматического регулирования, содержащей термопару 13, подключенную к электронному регулятору 14, и нагреватель 10 на корпусе 1. Для уменьшения тепловых потерь от нагревателя 10 в окружающую среду его закрывают теплоизоляцией 11, снаружи вся конструкция закрыта защитным кожухом 12.

Недостатки способа связаны с тем, что равновесное поглощение водорода палладием описывается уравнением вида:

![]()

[𝐻]𝑃𝑑 = √𝑃 − 10−2,12 ∙ 10535⁄𝑇 , (1.1)

где [H]Pd – концентрация водорода в палладии; Р – парциальное давление водорода в газе, Па;

Т – абсолютная температура газа и палладия, К.

Из выражения видно сильную зависимость концентрации водорода в палладии от температуры, парирование которой требует тщательной термостабилизации как палладиевой проволоки, так и измеряемого газа. Так как давление водорода входит в выражение под корнем квадратным, с ростом парциального давления (концентрации) водорода в газовой смеси понижается относительный рост концентрации водорода в палладии, т.е. чувствительность измерительного преобразователя падает с ростом концентрации водорода. Если при парциальном давлении водорода 50 кПа принять относительную чувствительность преобразователя за 1, то при 400 кПа она оказывается равной 0,1. Снижение чувствительности преобразования ведет к эквивалентному росту погрешности измерений высоких концентраций водорода, характерных для турбогенераторов.

1.5 Способ и газоанализатор для определения локальных объемных концентраций водорода, водяного пара и воздуха в парогазовой среде с использованием ультразвука.

Рассмотрим обсуждаемый способ на примере решения по патенту РФ № 2374636 [6].

Изобретение относится к методам и средствам для измерения состава парогазовых сред и может быть использовано для контроля атмосферы в помещениях промышленных предприятий, в частности, для обеспечения водородной взрывобезопасности под защитной оболочкой атомных электрических станций.

Техническая сущность способа определения локальных объемных концентраций водорода, водяного пара и воздуха в парогазовой среде с использованием ультразвука состоит в следующем. В зоне контроля параметров парогазовой среды измеряют скорость ультразвука в парогазовой среде на частоте f = 0,1-1,0 МГц, парциальное давление водорода, давление и температуру парогазовой среды.

По измеренным параметрам определяют объемные концентрации водорода, водяного пара и воздуха в парогазовой среде по соотношениям:

𝐾3 = 𝑃3⁄𝑃, (1.2)

![]()

𝐾1 = 1 − 𝐾2 − 𝐾3, (1.4)

где с - скорость ультразвука в парогазовой среде, м/с;

K - объемная концентрация компонента парогазовой среды;

Р - давление парогазовой среды, Па;

R=8,31441·103 - универсальная газовая постоянная, Дж/(кмоль·К); Т - температура парогазовой среды, К; z2 = 0,9-1,0 - эмпирический коэффициент сжимаемости, определяемый по параметрам водяного пара; µ - молекулярная масса компонента парогазовой среды, кг/кмоль; х - показатель адиабаты компонента парогазовой среды при температуре Т.

Нижние индексы «1», «2» и «3» соответствует воздуху, водяному пару и водороду.

Поскольку сумма объемных концентраций всех компонентов парогазовой смеси равна единице, то в трехкомпонентной среде достаточно точно определить объемные концентрации водорода и водяного пара, а объемную концентрацию воздуха можно найти по разности между единицей и объемными концентрациями водорода и водяного пара.

Комплексный анализ состава парогазовой среды, состоящей из водорода, водяного пара и воздуха, в изобретении реализуется путем совместного использования избирательного газоанализатора водорода и универсального для всех газов по способу анализа акустического газоанализатора при одновременном измерении парциального давления водорода, давления, температуры, скорости звука в анализируемой среде.

В предлагаемом изобретении используется ультразвук, т.е. упругие колебания и волны, частота которых превышает 15-20 кГц.

В способе применяется импульсный метод измерения скорости ультразвука путем измерения промежутка времени t. В течение данного промежутка t возбужденный ультразвуковой импульс проходит в анализируемой парогазовой среде известное расстояние 𝑙 между излучающим и приемным ультразвуковым датчиками, и скорость ультразвука определяют по формуле:

![]() . (1.5)

. (1.5)

Импульсный метод измерения скорости ультразвука выбран как наиболее быстродействующий, помехоустойчивый и точный.

Влажный водяной пар можно рассматривать как газ с коэффициентом сжимаемости z2 и с капельками воды микронного и большего размера.

Влияние таких аэрозолей на скорость звука в водяном паре проявляется на низких частотах и практически прекращается на частотах ультразвука выше 100 кГц.

Скорость звука в парогазовой смеси определяется формулой:

, (1.6)

, (1.6)

где R - универсальная газовая постоянная, Дж/(кмоль·К); Т - температура по шкале Кельвина, К; µ - молярная масса, г/моль; х - показатель адиабаты парогазовой смеси.

После подстановки в формулу скорости звука выражений для показателя адиабаты и молярной массы парогазовой смеси, состоящей из воздуха, водяного пара, водорода, и соотношения (1.3) получаем формулу для определения объемной концентрации водяного пара (1.2).

|

𝑥 = 𝑥1𝐾1 + 𝑥2𝐾2 + 𝑥3𝐾3.

|

(1.7) |

|

𝜇 = 𝜇1𝐾1 + 𝜇2𝐾2 + 𝜇3𝐾3.

|

(1.8) |

Учитываем, что µ1 = 28,97 кг/кмоль, µ2=18,016 кг/кмоль, µ 3 = 2,016 кг/кмоль. Коэффициент сжимаемости водяного пара z2 ≤ 1,0. Для данной температуры парогазовой среды коэффициент z2 линейно зависит от давления водяного пара P 2 и принимает значения от максимального z2 = 10 при P2 ≤ 4 кПа до минимального z2н < 1,0, определяемого по справочным данным для давления насыщенного водяного пара Р2н при данной температуре среды.

Коэффициент сжимаемости водяного пара z2 для данных параметров среды при температуре T определяют из соотношения:

![]() , (1.9)

, (1.9)

где z2н - коэффициент сжимаемости насыщенного водяного пара;

Р2н - давление насыщенного водяного пара, Па;

Р - давление парогазовой среды, Па;

Р 3 - парциальное давление водорода, Па;

Р1 - усредненное парциальное давление сухого воздуха, Па.

Значение z2н определяют с использованием справочных данных по соотношению (1.9) полученному из уравнения состояния водяного пара

![]() , (1.10)

, (1.10)

где v2н - удельный объем насыщенного водяного пара, м3/кг.

Для водяного пара в диапазоне температур 10-250°С и давлений 0,012-7,0 атм. z 2 = 0,94-1,0. При температуре водяного пара t ≤ 50°С практически z2 = z2н = 1,0.

При определении объемной концентрации водяного пара k2 в автоматическом режиме измерений значения х 1, х2, х3, Р2н, z2н, z2, используемые в расчетах, в необходимом диапазоне температур находят по соответствующим аналитическим выражениям - полиномам 3-4-й степеней от температуры t°С, полученным заранее по данным таблиц теплофизических свойств газов и водяного пара из справочников.

После определения объемных концентраций водорода k3 , водяного пара k2 вычисляют объемную концентрацию воздуха (1.3).

Таким образом, по измеренным параметрам парогазовой среды:

температуре, давлению, парциальному давлению водорода и скорости ультразвука, с использованием справочных данных и в результате несложных расчетов определяют искомые локальные объемные концентрации всех компонентов анализируемой парогазовой среды

(водорода, водяного пара и воздуха).

Газоанализатор содержит: канал для измерения парциального давления водорода, включающий датчик парциального давления водорода; линию связи и вторичный преобразователь сигнала с данного датчика; канал для измерения давления, включающий датчик давления; линию связи и вторичный преобразователь сигнала с данного датчика.

Каналы для измерения парциального давления водорода, давления, температуры и скорости ультразвука функционируют независимо друг от друга, и их выходы подключены к вычислительному устройству. Посредством вычислительного устройства по определенному алгоритму и измеренным парциальному давлению водорода, давлению, температуре среды и скорости ультразвука определяют объемные концентрации водорода, водяного пара и воздуха.

Газоанализатор содержит канал измерения скорости ультразвука, в который входит первичный преобразователь - датчик скорости ультразвука, помещаемый в зону контроля параметров парогазовой среды, и вторичная электронная аппаратура, связанная с датчиком проводами для передачи и приема электрических сигналов.

Датчик скорости ультразвука выполнен в виде удлиненного трубчатого корпуса с прорезями для свободного доступа анализируемой среды в пространство между излучающим и приемным пьезопреобразователями, являющимися чувствительными элементами датчика. Пьезопреобразователи расположены в электроизоляционных держателях, закрепленных на концах корпуса датчика. Электрические сигналы с электронного блока возбуждают ультразвуковые колебания в излучающем пьезопреобразователе, которые затем через анализируемую парогазовую среду поступают на приемный пьезопреобразователь. Электронный блок принимает и обрабатывает электрические сигналы с приемного пьезопреобразователя, определяет скорость ультразвука в анализируемой среде.

Абсолютное давление и температура парогазовой среды могут измеряться с использованием стандартных устройств.

Технический результат изобретения состоит в обеспечении непрерывного автоматического контроля с высокой точностью в реальном масштабе времени локальных объемных концентраций водорода, водяного пара и воздуха в парогазовой среде.

Предлагаемый способ отличается сложностью, поскольку предполагает в дополнение к измерителю парциального давления водорода (предлагаемый измеритель содержит в своем составе анализатор концентрации водорода, основанный не на акустическом принципе измерения) введение каналов измерения полного давления, температуры измеряемого газа и канала измерения скорости ультразвука. При этом необходимо учитывать, что каждый канал измерения вносит дополнительную погрешность в результат измерения и долговременную нестабильность, парирование которой сопряжено с частыми калибровками системы измерений.

1.6 Способ прямого акустического измерения объемной концентрации водорода.

В отличие от решения по п. 1.4, в предлагаемом способе концентрация водорода определяется непосредственно по скорости акустического сигнала в газовой среде.

Целью предлагаемого способа является упрощение системы измерений объемной концентрации водорода, повышение ее долговременной стабильности и снижении погрешности измерений [7].

Указанная цель достигается тем, что дополнительно к измерению температуры и скорости ультразвука в измеряемом газе, определяют скорость в чистом водороде при той же температуре, а концентрацию водорода r в газовой смеси вычисляют из выражения

![]() , (1.11)

, (1.11)

где 𝑧 = 𝐶𝐻2/𝐶𝐶2 - отношение квадрата скорости ультразвука в чистом водороде 𝐶𝐻2 к квадрату скорости ультразвука в измеряемой смеси газов 𝐶𝐶2; a = μР/μН - отношение молярной массы примесей μР в водороде к молярной массе чистого водорода μН.

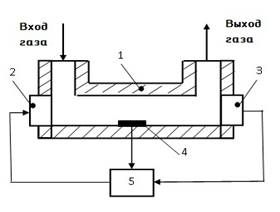

Рисунок 1.8 – Структурная схема измерения объемной концентрации водорода

На схеме (рисунок 1.8) представлен вариант реализации предлагаемого способа.

Измеритель объемной концентрации водорода представляет собой измерительную ячейку 1, через которую протекает измеряемый газ. С двух торцов ячейки установлены излучающий ультразвук 2 и приемный элемент 3. Температура газа в ячейке измеряется термопреобразователем 4, подключенным к электронному блоку 5.

Электронный блок 5, содержащий микроконтроллер, например, AT Mega 8535, и усилители, выполняет несколько функций:

- формирует электрический сигнал возбуждения излучающего элемента 2;

- усиливает сигнал приемного элемента 3, вычисляет скорость прохождения ультразвукового сигнала CC через ячейку;

- преобразует сигналы термопреобразователя 4 в значения текущей температуры газа T в ячейке 1;

- вычисляет скорость ультразвука в чистом водороде CH по значению измеренной температуры T;

- вычисляет квадраты скоростей ультразвука в ячейке 1 и в чистом водороде;

- по выражению (1.10) вычисляет концентрацию водорода в газе и представляет результат потребителю (на дисплее и в виде электрического сигнала).

Измеритель работает следующим образом. В измерительную ячейку 1 подается измеряемый газ, а ультразвуковой сигнал проходит сквозь него от излучателя 2 до приемника 3. Принятый сигнал поступает в электронный блок 5, в котором вычисляется скорость ультразвука в измеряемом газе CC.

Одновременно микроконтроллер блока 5 опрашивает термопреобразователь

4 и полученный сигнал пересчитывает в значение температуры газа T. По значению температуры вычисляется скорость ультразвука в чистом водороде CH по выражению:

![]()

,

(1.12)

где kH - постоянная адиабаты водорода при температуре газа T;

R = 8,314 Дж/(К·моль) – универсальная газовая постоянная; T - абсолютная температура газа, К;

μH = 0,002016 кг/моль – молярная масса молекулярного водорода.

Измеренная скорость ультразвука в газе CC связана с параметрами газа выражением

, (1.13)

где kC – постоянная адиабаты измеряемого газа; r – объемная концентрация водорода в газе, %; μP – молярная масса примесей в водороде (воздух, пары воды и т.д.), г/моль.

Возведение в квадрат выражения (1.12) и деление его на квадрат выражения (1.13) дает уравнение:

![]() , (1.14)

, (1.14)

![]() 2 где

.

2 где

.

Рассмотрим отношение постоянных адиабаты, входящих в уравнение (1.14). Постоянная адиабаты водорода kH, так же как и постоянная воздуха kBm, окиси углерода в диапазоне температур от 20 до 100 0С близки к значению 1,4. Постоянная адиабаты паров воды, двуокиси углерода в том же диапазоне температур близки к значению kОm = 1,3. В генераторах концентрация водорода при наихудших условиях не ниже rHm = 0,95, а примеси составляют воздух в объемной доле не меньше rBm = 0,04, остальное – пары воды, окиси и двуокиси углерода rОm. Следовательно, постоянная адиабаты смеси газов будет равна:

𝑘𝑐 = 𝑟Н𝑚𝑘Н + 𝑟В𝑚𝑘В𝑚 + 𝑟О𝑚𝑘О𝑚

Подстановка в последнее выражение численных значений величин дает:

kC = 0,95·1,4 + 0,04·1,4 + 0,01·1,3 = 1,399.

Полученный результат позволяет считать с высокой точностью, что отношение постоянных адиабаты в выражении (1.14) равно единице, а само выражение (1.14) может быть записано в виде:

![]() .

.

Определяя из последнего выражения объемную концентрацию водорода r, имеем окончательно:

![]() , (1.15)

, (1.15)

где a = μР/μН - отношение молярной массы примесей μР к молярной массе молекулы водорода μН.

Поскольку газовый состав примесей в водороде точно не известен, а основное парциальное давление в газе приходится на воздух, то принимают молярную массу примесей равной молярной массе воздуха: μР = 0,02898 кг/моль. Принятое допущение приводит к методической погрешности измерения концентрации водорода r, поскольку в молярной массе примесей μР не учтены вклады паров воды и окислов углерода, присутствующих в газе эксплуатируемых генераторов.

Оценка указанной погрешности дает следующие результаты. Предельное значение парциального значения паров воды в генераторе не может превышать 1,7·103 Па при полном давлении газа в генераторе 404·103 Па.

Расчет методической погрешности ΔrH измерений по формулам (1.14) и (1.15) для концентраций водорода rH, равных rH1 = 0,9; rH2 = 0,97 (минимально допустимый уровень концентрации водорода в турбогенераторах); rH3 = 0,9958 (концентрация водорода, при котором вся примесь состоит из паров воды), дает следующие результаты:

ΔrH1 = 0,0018; ΔrH2 = 0,002; ΔrH3 = 0,0012.

Полученный результат показывает, что методическая погрешность измерений предлагаемым методом не превышает 0,002 абсолютного значения или 0,2% в относительных величинах.

Другие составляющие погрешности связаны с погрешностью измерения температуры газа и скорости ультразвука в измерительной камере. Первая составляющая погрешности не превышает 0,1 0С при выборе платинового первичного преобразователя и соответствующего вторичного преобразователя, например, преобразователя ПСТ – b – Pro.

Измерение скорости ультразвука не превышает 0,1-0,2 % и, следовательно, общая погрешность измерения концентрации водорода предлагаемым способом не превышает долей процента при существенном упрощении устройства по сравнению с известными измерителями.

Погрешность измерения можно уменьшить дополнительно, если стабилизировать температуру измерительной ячейки 1, используя термопреобразователь 4 и электронный блок 5 в системе автоматической стабилизации температуры. В этом случае исключается погрешность, связанная с градиентом температуры газа по длине измерительной ячейки.

Из описания способа измерения концентрации водорода видно, что он в наибольшей степени учитывает особенности турбогенераторов:

- потенциально низкая погрешность и высокая временная стабильность параметров измерителя, определяемая геометрией акустического канала измерительной камеры.

- малые размеры акустической камеры позволяют конструктивно ввести ее в объем турбогенератора, исключив отбор водорода по импульсным трубкам в окружающую среду вокруг генератора. Это резко повышает пожаро - взрывоустойчивость турбогенераторов.

В соответствии с приведенными методами измерения объемной концентрации водорода в турбогенераторе видно, что метод измерения (патент РФ № 2550306, 2015г.), основанный на изменении скорости акустического сигнала в газовой смеси имеет существенные преимущества в отличие от существующих аналогов:

- низкая погрешность измерения 0,1-0,5 %;

- упрощенная конструкция газоанализатора (внутрь турбогенератора помещается ячейка, в которой проводится измерения скорости звука, и температуры газовой смеси, для дальнейшего преобразования их значений в объемную концентрацию водорода);

- высокая стабильность параметров измерителя (исключение

необходимости частых калибровок);

- высокая пожаро – взрывоустойчивость (малые размеры акустической камеры позволяют конструктивно ввести ее в объем турбогенератора, исключив отбор водорода по импульсным трубкам в окружающую среду вокруг генератора);

- широкие области применения (тепловые и атомные электрические станции, заводы по производству водорода, контроль содержания вредных веществ, объекты водородной энергетики и т.д.).

Для практической реализации данного метода измерения объемной концентрации водорода необходимо провести следующие научные и конструкторско-проектировочные работы:

- разработка структурно-математической модели прибора (разработка структурной схемы прибора, а также методики и алгоритма работы газоанализатора на основе патента РФ № 2550306); - разработка установки для градуировки прибора;

- разработка конструкции измерительного преобразователя (геометрические параметры измерительной ячейки, выбор излучающего и приемного пьезоэлемента, выбор оптимального датчика измерения температуры);

- разработка принципиальной электрической схемы испытательного образца (схема излучающей и приемной части газоанализатора, разработка блока обработки информации);

- первичный расчет и анализ возможных погрешностей прибора.

Для разработки схемы измерения объемной концентрации водорода в системе охлаждения мощных турбогенераторов необходимо понимать, что для отвода температуры (средняя температура турбогенератора находится в интервале от 20 до 80℃) из внутреннего объема турбогенератора используют водород особой чистоты ГОСТ Р 51673-2000. Водород имеет большую теплопроводность λВ = 210 ∙ 10-3 Вт/(м∙К) и малую вязкость μН = 8,5 ∙ 10-6 Па ∙ с. При той же температуре теплопроводность воздуха λВ = 29 ∙ 10-3 Вт/(м∙К), паров воды λВ = 21 ∙ 10-3 Вт/(м∙К); динамический коэффициент вязкости равен μН = 25 ∙ 10-6 Па ∙ с и μП = 500 ∙ 10-6 Па ∙ с. Так же необходимо учитывать, что избыточное давление водорода в турбогенераторе находится в интервале от 1,5 кПа до 400 кПа.

Основной задачей измерения объемной концентрации водорода является фиксирование появления опасных примесей в водороде (воздух, пары воды, пары масла), которые могут привести не только к снижению электрической мощности генератора, но и к взрывоопасной ситуации. Для того, чтобы устранить данные негативные факторы необходимо поддерживать чистоту водорода на уровне не ниже 97%, для этого диапазон измерительных средств должен лежать в интервале от 0,85 до 1 при рабочем диапазоне 0,95 до 1. Допустимая погрешность измерений объемной концентрации водорода не должна превышать 0,3-0.5%. Наиболее подходящим методом для решения этой задачи является патент РФ № 2550306 (2015 г.), так как в нем предложена упрощенная система измерения объемной концентрации водорода с повышенной долговременной работой и низкой погрешностью измерения.

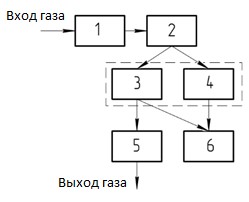

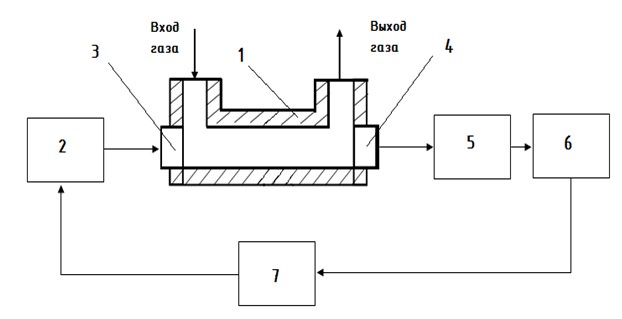

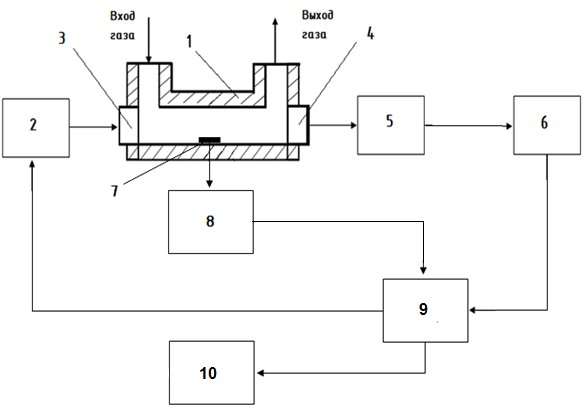

Рисунок 2.1 - Схема измерения объемной концентрации водорода

Указанная цель достигается тем, что дополнительно к измерению температуры и скорости ультразвука в водороде, определяют скорость в чистом водороде при той же температуре. В измерительную ячейку 1 подается измеряемый газ (водород) через входное отверстие, а ультразвуковой сигнал проходит сквозь него от излучателя 2 до приемника 3. Принятый сигнал поступает на вычислительное устройство 5, в котором вычисляется скорость ультразвука в измеряемом газе. Одновременно ведется измерение температуры при помощи термопреобразователя 4.

При проведении газового анализа, а именно качественного обнаружения и количественного определения компонентов газовой смеси, необходимо прибегнуть к акустическим методам, основанным на измерении поглощения или скорости распространения звуковых и ультразвуковых волн.

Методы акустического анализа делятся на несколько видов: время - импульсные, доплеровские, фазовые.

Время - импульсный метод основан на принципе разности скоростей распространения ультразвуковых колебаний вдоль направления движения потока газа и навстречу ему. При использовании данного метода в анализе чистоты водорода с излучением одного импульса, необходимо на излучателе сформировать короткий импульс высокой мощности с крутым фронтом. Для формирования такого мощного импульса необходимо иметь источник высокого напряжения (порядка 40 В), что недопустимо исходя из условий взрывозащиты, и сильно усложняет схему измерительного прибора.

Можно излучить пачку из 8-ми импульсов амплитудой 5 В и 40 кГц, как это выполнено в стандартных измерителях расстояния. Но в этом случае велико расстояние между излучателем и приемником (на время передачи всей пачки). Погрешность измерения при использовании данного метода в длинах составляет 3 см, а во времени не больше 1% на максимальной дальности 2,5 м. Поскольку вся длина акустического канала предполагается не более 5 – 10 см, то погрешность в 3 см, в относительной погрешности оказывается порядка 50 %.

Доплеровский метод основан на измерении разности частот, возникающих вследствие отражения акустических колебаний неоднородными потоками газа. Разность зависит от скорости частиц, отражающих акустические колебания и скорости распределения этих колебаний. Данный метод не подходит для измерения частоты водорода, так как для измерения необходимо с генератора подавать на излучатель ультразвука большое количество импульсов, что влечет за собой увеличение длины измерительной ячейки.

По указанным причинам наиболее подходящим для измерения чистоты водорода в системе охлаждения турбогенераторов подходит фазовый метод измерения скорости акустического сигнала. Фазовый метод основан на принципе зависимости фазовых сдвигов ультразвуковых колебаний, образующихся на приемнике ультразвука относительно излучающего элемента при различных скоростях звуковой волны в различных газах (в частности, при температуре 00С скорость акустической волны в воздухе равна 331 м/с, а водороде – 1284 м/с). Основные достоинства данного метода:

- непрерывное излучение сигнала на частоте резонанса пьезоэлемента позволяет сделать его с малой амплитудой;

- поскольку приемным сигналом является единственная гармоника, то легко обеспечивать помехоустойчивость приемной части канала применением, например, узкополосного полосового фильтра;

- канал передачи сигнала на излучатель и приемная части канала сильно упрощаются относительно других методов, поскольку излучающийся сигнал формируется микроконтроллером (его таймером), а в приемной части необходимы только фильтр и пороговый элемент для формирования импульсов из принятого синусоидального сигнала. Измерительный сигнал поступает обратно в микроконтроллер.

Для объяснения работы газоанализатора чистоты водорода в системе охлаждения турбогенератора рассмотрим каждый канал измерения в виде структурной схемы отдельно.

Рассмотрим принцип работы акустического канала прибора для измерения объемной концентрации водорода в турбогенераторе в виде структурной схемы (рисунок 2.2).

Схема работает следующим образом. В измерительную ячейку 1 подается проба измеряемого газа (водород) через входное отверстие. В дальнейшем сигнал с формирователя импульсов 2 поступает на излучатель 3. Излучатель ультразвука 3 преобразовывает сигнал, поступивший с формирователя в ультразвуковые колебания с определенной частотой, которые проходят через измеряемый газ (водород). После прохождения ультразвуком измерительного участка между излучателем и приемным элементом в исследуемом газе (внутри измерительной ячейки 1), ультразвуковой сигнал, несущий в себе информацию об измеряемой среде, поступает на приемный пьезоэлемент 4, который преобразует акустический сигнал в электрический.

Рисунок 2.2 – Структурная схема акустического канала измерения чистоты водорода.

Электрический сигнал с приемника 4 поступает на фильтр с определенной полосой пропускания 5, который выделяет желательный компонент спектра измерительного сигнала (спектр сигнала зависит от частоты работы излучателя 3) и избавляет сигнал от нежелательных помех, возникающих от вибраций работающего турбогенератора, электромагнитных помех и т.д.

Очищенный от помех измерительный сигнал поступает на широкополосный усилитель 6, задачей которого является формирование последовательности импульсов с высокой крутизной фронтов из принятого приемным пьезоэлементом синусоидального сигнала. При этом должно быть выполнено дополнительное условие: фазовые сдвиги сформированных импульсов не должны зависеть от амплитуды входного синусоидального сигнала. Последнее требование может быть выполнено, если формировать импульсы в моменты перехода синусоидального сигнала через нулевой уровень. Усиленный сигнал поступает на микроконтроллер 7, который высчитывает скорость ультразвука в чистом водороде и в измерительной ячейке 1.

Согласно литературе [7], общая формула для вычисления объемной концентрации водорода имеет вид:

![]() , (2.1)

, (2.1)

где a = μР/μН - отношение молярной массы примесей μР к молярной массе молекулы водорода μН;

𝑧

= 𝐶𝐻2/𝐶𝐶2

- отношение квадрата скорости ультразвука в чистом водороде 𝐶𝐻2

к квадрату скорости ультразвука в измеряемой смеси газов ![]() .

.

Канал измерения температуры смеси газов протекающей через измерительную ячейку необходим для непрерывного сравнения разницы теплопроводности газовой смеси и газа с идеальными характеристиками.

Рассмотрим принцип работы канала измерения температуры в виде структурной схемы (рисунок 2.3).

Схема работает следующим образом. В измерительную ячейку 1 подается проба измеряемого газа через входное отверстие. В дальнейшем газ (водород) проходит через термопреобразователь сопротивления 2, вмонтированный в корпус измерительной ячейки 1.

Рисунок 2.3 – Структурная схема канала измерения температуры.

Выходной сигнал c датчика поступает на вход аналого-цифрового преобразователя (АЦП) 3, который преобразует аналоговый сигнал, поступающий с термопреобразователя 2, в цифровой вид. Цифровой сигнал обрабатывается микроконтроллером 4. Значение температуры газа с известными характеристиками можно получит из таблиц или формулы, прописанных в программе микроконтроллера 4, тем самым избавляясь от необходимости измерения температуры газа в образцовой ячейке [7].

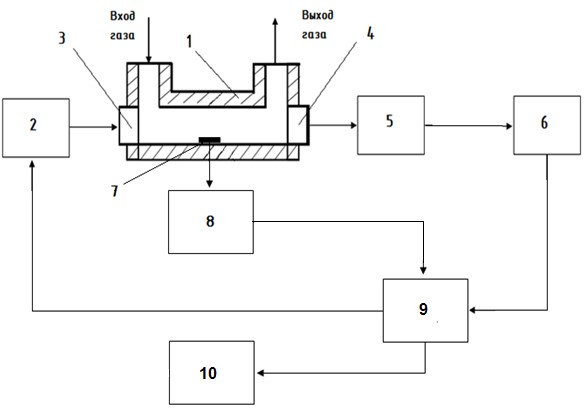

После рассмотрения акустического и температурного канала измерения в отдельности можно перейти к построению общей структурной схемы газоанализатора.

На рисунке 2.4 представлена общая структурная схема газоанализатора. В соответствии со схемой в состав прибора входят: акустический и температурный каналы измерения, цифровой вычислитель

(микроконтроллер) и схема интерфейса передачи данных.

1 – измерительная ячейка с входным и выходным отверстием газа; 2 – формирователь импульсов; 3 – излучатель ультразвука; 4 – приемник ультразвука; 5 – полосовой фильтр; 6 – формирователь импульсов; 7 – термопреобразователь сопротивления; 8 – аналого-цифровой преобразователь (АЦП); 9 – микроконтроллер; 10 – интерфейс (RS-485, USB).

Рисунок 2.4 – Общая структурная схема измерения объемной концентрации водорода

По интерфейсу RS-485 или USB осуществляется загрузка отчета об измерении в ПЭВМ диспетчера.

В соответствии с патентом РФ № 2550306 объемную концентрацию водорода в охлаждающей системе турбогенератора можно найти из выражения.

![]() , (2.3)

, (2.3)

где 𝑧 = 𝐶𝐻2/𝐶𝐶2 - отношение квадрата скорости ультразвука в чистом водороде 𝐶𝐻2 к квадрату скорости ультразвука в измеряемой смеси газов 𝐶𝐶2; a = μР/μН - отношение молярной массы примесей μР в водороде к молярной массе чистого водорода μН.

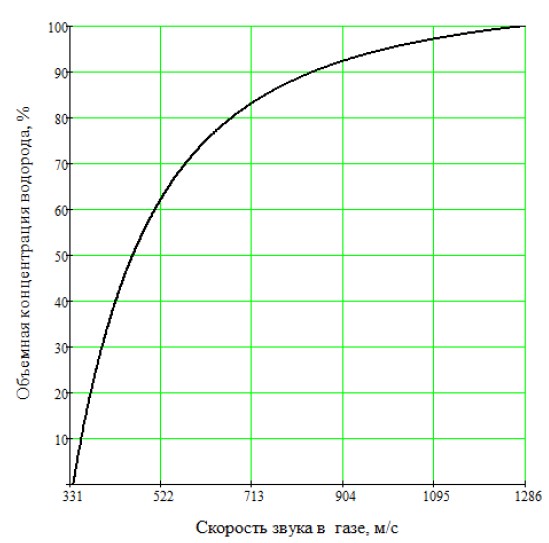

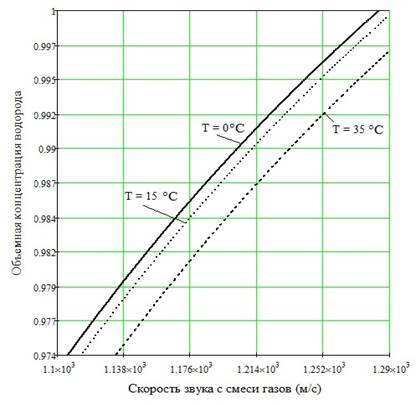

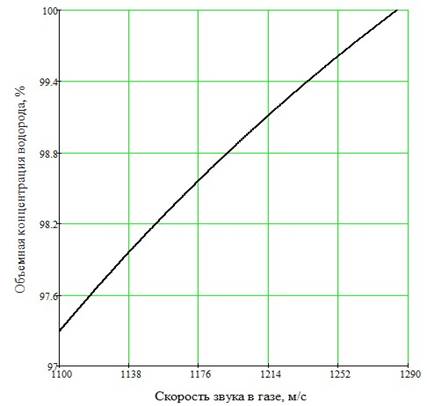

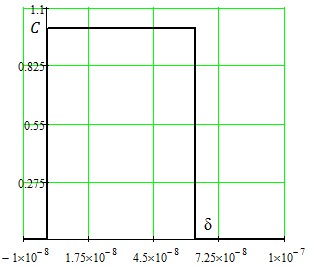

Исходя из выражения (2.3), статическую характеристику прибора можно представить, как зависимость объемной концентрации водорода r от измеряемой скорости звука в смеси газов СС при учете изменений температуры T.

Предположим, что температура измеряемой смеси газов равна 0℃, тогда статическая характеристика прибора примет вид, указанный на рисунке 2.5.

Рисунок 2.5 – Статическая характеристика прибора

Согласно методу измерения скорость звука в чистом водороде CH можно найти из выражения (2.4) при известном значении температуры:

, (2.4)

, (2.4)

где kH - постоянная адиабаты водорода при температуре газа T;

R = 8,314 Дж/(К·моль) – универсальная газовая постоянная; T - абсолютная температура газа, К; μH = 0,002016 кг/моль – молярная масса молекулярного водорода.

Зависимость изменения скорости звука в идеальном газе (водород) от температуры окружающей среды представлена на рисунке 2.6.

Рисунок 2.6 – Зависимость скорости звука в идеальном газе

от температуры

При анализе методов измерения скорости звука в смеси газов ясно, что наиболее подходящим является способ, основанный на изменении фазового сдвига, образующегося на приемнике ультразвука, относительно излучающего элемента при разной концентрации водорода в турбогенераторе. Для расчета скорости звука в смеси газов в зависимости от изменений фазового сдвига удобно воспользоваться методом дискретного счета. Данный метод основан на заполнении возникающего фазового сдвига импульсами с постоянной частотой повторения.

Рисунок 2.7 - Общая структурная схема измерения объемной концентрации водорода.

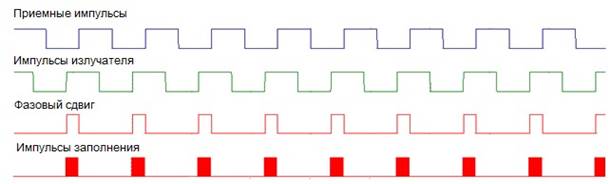

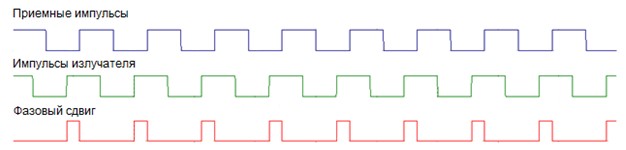

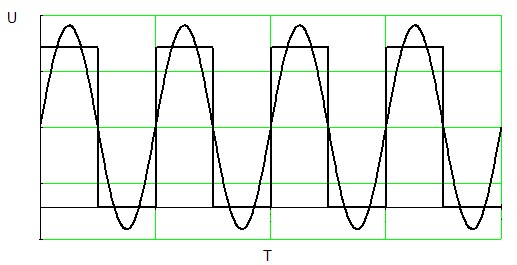

Согласно общей структурной схеме прибора с микроконтроллера на формирующие устройство 2 поступают однополярные прямоугольные импульсы на частоте работы пьезоэлемента, которые преобразуются в акустический сигнал. Далее акустический сигнал, проходя от излучателя 3 к приемнику 4 через измеряемую смесь газов, формирует на приемнике ультразвука сигнал синусоидальной формы, который затем поступает на фильтр 5 и широкополосный усилитель 6 (для преобразования в однополярные прямоугольные импульсы). Затем излучаемые и приемные импульсы поступают на логическую схему сравнения для определения фазового сдвига (схему сравнения можно реализовать на базе микроконтроллера программным способом). Для наглядности удобно рассмотреть эпюры напряжений.

Рисунок 2.8 – Эпюры напряжений

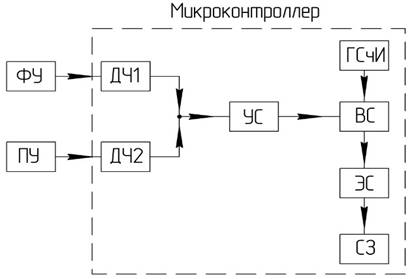

Принцип обработки измерительной информации (входных импульсов) микроконтроллером можно представит в виде структурной схемы представленной на рисунке 2.9.

ФУ – формирующее устройство; ПУ – приемное устройство;

ДЧ1, ДЧ2 – делители частоты; УС – устройство сравнения; ГСчИ – генератор счетных импульсов; ВС – устройство временной селекции для расчета длины импульса методом дискретного счета; ЭС – электронный счетчик импульсов;

СЗ – устройство пересчета количества импульсов в скорость звуковой волны.

Рисунок 2.9 – Структурная схема обработки информации

Определить фазовый сдвиг между импульсами методом дискретного счета можно из выражения (2.5):

![]() , (2.5)

, (2.5)

где n – количество импульсов заполнения; Tn – период акустического сигнала, с; fз – частота импульсов заполнения, Гц.

Фазовый сдвиг, возникающий при проходе акустического сигнала от излучателя к приемнику, можно рассчитать из выражения (2.6):

![]() , (2.6)

, (2.6)

где L – длина акустического канала, м; λ – длина звуковой волны, м.

Для определения длины звуковой волны можно воспользоваться выражением (2.7):

|

𝜆 = Сс ∙ 𝑇𝑛 , где Сс – скорость акустического сигнала в смеси газов, м/с; Tп – период акустического сигнала, с.

Подставив выражение (2.7) в выражение (2.6) получим:

|

(2.7) |

![]() . (2.8) Прировняв выражения

(2.8) и (2.9), скорость акустического сигнала в смеси газов можно определить

из следующего выражения:

. (2.8) Прировняв выражения

(2.8) и (2.9), скорость акустического сигнала в смеси газов можно определить

из следующего выражения:

![]() . (2.9)

. (2.9)

где L – длина акустического канала, мм; fз – частота импульсов заполнения, Гц; n - количество импульсов заполнения.

Из выражения (2.9) видно, что длина акустического канала L и частота импульсов заполнения fз являются величинами статическими, которые можно преобразовать в общий коэффициент пересчета количества входных импульсов заполнения в скорость звука в измеряемой смеси газов.

Однако при измерении скорости звука в смеси газов остается не решенным вопрос введения динамической поправки по температуре, которая меняется по случайному закону. Из выражения (2.10) видно, что скорость звука в измеряемой смеси газов является функцией двух переменных: объемной концентрации водорода r и температуры T.

![]()

, (2.10)

где kC – постоянная адиабаты измеряемого газа; r – объемная концентрация водорода в газе, %; μP – молярная масса примесей в водороде (воздух, пары воды и т.д.).

R = 8,314 Дж/(К·моль) – универсальная газовая постоянная;

T - абсолютная температура газа, К;

Очевидно, что из одного уравнения невозможно сделать однозначный вывод о причине изменения скорости звука. Это может быть следствием изменения температуры или изменения концентрации примеси, или того и другого фактора одновременно.

Рисунок 2.10 – Изменение скорости звука в измеряемой газовой смеси при разной температуре

Однозначность в трактовке причины изменения скорости звука можно добиться, если все измерения проводить при одной температуре смеси, т.е. в случае термостатирования измерительной акустической камеры. Однако подобное решение существенно усложнит схему устройства, поскольку придется вводить систему автоматического регулирования температуры. Необходимость в больших токах питания термостата резко усложнят решения по взрывозащите измерителя объемной концентрации водорода.

Для корректирования измерения скорости звука в акустическом канале измерения можно воспользоваться путем введения динамического поправочного коэффициента.

Перепишем уравнение (2.10) в следующем виде:

![]()

𝐶𝐶(𝑟, 𝑇) = √𝑘𝑐 ∙ 𝜇н ∙ 𝑟 + (1 − 𝑟)𝜇𝑃 ∙ √𝑇𝑐 , (2.10) где Tc – текущая температура смеси газов, измеренная термометром сопротивления, К.

Если бы мы измеряли скорость звука при статической температуре равной Tk (статическую температуры можно взять равной 273,15 К или 0

0С), то уравнение можно представить в виде:

![]()

𝐶𝐶(𝑟, 𝑇) = √𝑘𝑐 ∙ 𝜇н ∙ 𝑟 + (1 − 𝑟)𝜇𝑃 ∙ √𝑇𝑘 , (2.11) где Tk – статическая температура идеального газа (можно принять равной

273,15 К).

Поделив выражение (2.10) на выражение (2.11) и выполняя элементарные преобразования, получаем связь скорости звука при постоянной температуре 𝑇𝑘 с измеренной скоростью звука Сс при измеренной температуре 𝑇𝑐:

, (2.12)

, (2.12)

где Tk – статическая температура идеального газа (можно принять равной

273,15 К);

Tc – текущая температура смеси газов, измеренная термометром

сопротивления, К;

Сс – измеренная скорость звука смеси газов, м/с.

Теперь для вычисления концентрации водорода необходимо в

выражение (2.3) подставить отношение квадрата скоростей 𝑧 = 𝐶𝐻2/𝐶𝐶2 при одной и той же температуре, а именно, при Tk равной 273,15 К.

𝑧 = 𝐶𝐻20/𝐶𝐶20

где СН0 = 1284 м/с - скорость звука в чистом водороде при температуре

273,15 К;

Сс0 – измеренная скорость звука смеси газов, м/с.

Введя в формулу расчета скорости звука (2.12) динамический коэффициент поправки, мы избавились от большой погрешности, связанной с нестабильностью температуры газовой смеси в турбогенераторе. Однако остается необходимым определение коэффициента пересчета входных дискретных импульсов в скорость звука измеряемой смеси газов, который зависит от длины акустического канала L и частоты импульсов заполнения fз. Частота импульсов заполнения fз равна тактовой частоте работы микроконтроллера (чем выше ее значение, тем ниже погрешность заполнения). Сложнее определить оптимальное значение длины акустического канала L, так как ее выбор зависит от фазовой скорости 𝜐 и рабочей частоты 𝑓п излучателя ультразвука.

Для проведения исследований, связанных с испытанием прибора для измерения объемной концентрации водорода, необходимо соблюдать все установленные требования по технике безопасности при использовании водорода повышенного давления.

Водород особой чистоты ГОСТ Р51673-2000 находится под избыточным давлением (150 атм.) в баллоне емкостью 40 – 50 л. При обращении с баллонами необходимо соблюдать определенные правила безопасности. Особое внимание должно быть обращено на транспортировку баллонов. Все операции необходимо организовать таким образом, чтобы баллоны не подвергались ударам, так как при утечке водорода может образоваться взрывоопасная смесь газа с воздухом, для взрыва которой достаточно небольшого теплового импульса.

Для проведения опытов с водородом нужно соблюдать следующие условия:

- работу с водородом разрешается проводить только в оборудованных для этой цели помещениях, в которых имеется надежно действующая вентиляция с вытяжкой из верхней зоны, а электрооборудование смонтировано во взрывобезопасном исполнении;

- помещение для хранения баллонов с водородом оборудуется естественной вентиляцией с вытяжкой из верхней зоны;

- хранение емкостей с водородом совместно с емкостями наполненными кислородом, хлором, закисью азота и другими окислителями, как и с легковоспламеняющимися веществами, запрещается;

- из полученного баллона с водородом рекомендуется взять пробу на хлопок путем отбора водорода в специальную металлическую малогабаритную пробирку; повернуть ее вверх дном и поджечь водород; резкий хлопок характеризует наличие большого количества кислорода в водороде;

- отбор газа из баллона должен производиться только через редуктор, предназначенный для работы с водородом;

- при выполнении исследований с использованием чистого водорода, а также водородных смесей (особенно в случае проведения работ на опытных установках с применением больших объемов газа) сброс промывочных и отработанных газовых смесей следует производить по специальным трубкам в атмосферу;

- по окончании пользования вентиль на баллоне нужно плотно закрыть и стравить газ из редуктора (оставлять редуктор под давлением запрещается).

Разработка испытательного стенда необходима для проведения проверки способа измерения объемной концентрации водорода (патент РФ № 2550306, 2015г.) в условиях приближенным к реальным, а так же для предварительной калибровки прибора и построения градуировочной характеристики путем исследования экспериментальных данных.

Для успешной разработки стенда и проведения метрологических испытаний необходимо составить общий список физических величин и факторов, которые будут оказывать статическое или динамическое влияние на испытуемый образец прибора. К таким факторам можно отнести:

- изменение объемной концентрации водорода от 60% до 99.9%;

- избыточное давление водорода в испытательной камере от 150 кПа до 400 кПа;

-

температура газовой смеси от 20 до 80 ![]() ;

;

-

температура окружающей среды от 20 до 30![]() ;

;

- относительная влажность воздуха от 45 до 60%;

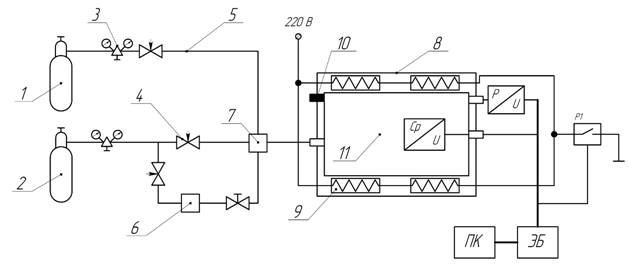

На основании приведенных данных составим общую структурную схему испытательного стенда рисунок 3.1.

В состав структурной схемы

входят: канал подачи образцового газа (водород особой чистоты ГОСТ Р51673-2000)

в испытательную камеру с регулировкой давления; канал подачи загрязняющего газа

(воздух ГОСТ 949-73) различной влажности; камера для смешивания газов в

разном процентом соотношении; испытательная камера с системой регулировкой

температуры в диапазоне от 20 до 80 ![]() ; система сбора и обработки измерительной

информации.

; система сбора и обработки измерительной

информации.

Акустический датчик измерения объемной концентрации водорода закрепляется внутри испытательной камеры. Выходной сигнал с датчика поступает на прибор через герметичный разъем, встроенный в испытательную камеру.

Управление нагревом камеры осуществляется ПИД-регулятором, а экспериментальные данные, получаемые с испытуемого прибора, можно анализировать при помощи персонального компьютера со встроенным программным обеспечением.

1 – баллон с водородом особой чистоты ГОСТ Р 51673-2000; 2 – баллон со сжатым воздухом ГОСТ 949-73; 3 – редуктор для регулировки входного давления; 4 – клапан точной настройки давления; 5 – газовые магистрали; 6 – образцовый генератор влажности газа «Родник – 4М»; 7 – смеситель; 8 – испытательная камера; 9 – нагревательный элемент; 10 – байпасный клапан;

11 – рабочее пространство испытательной камеры.

Рисунок 3.1 – Структурная схема испытательного стенда

Образцовый генератор влажности «Родник – 4М» необходим для создания относительной влажности смеси загрязняющих газов. Его введение обусловлено необходимостью определения влияния влажности воздуха на статическую характеристику измерителя объемной концентрации водорода.

Градуировочную характеристику прибора для измерения чистоты водорода можно представить в виде функциональной зависимости между скоростью звука в смеси газов СС0 и объемной концентрацией водорода r.

![]() , (3.1)

, (3.1)

где a = μР/μН - отношение молярной массы примесей μР к молярной массе молекулы водорода μН;

𝑧

= 𝐶𝐻20/𝐶𝐶20

- отношение квадрата скорости ультразвука в чистом водороде ![]() к квадрату

скорости ультразвука в измеряемой смеси газов

к квадрату

скорости ультразвука в измеряемой смеси газов ![]() .

.

Построение градуировочной характеристики можно провести на основе результатов измерений соответствующих выходных величин в N точках диапазона измерений (xi, yj), где i = 1, …, N; j = 1, …, n. Так же при проведении подобных испытаний можно оценить влияние давления газа и изменение влажности воздуха (загрязняющего газа).

Рисунок 3.2 – Идеальная градуировочная характеристика прибора

Идеальную характеристику прибора (рисунок 3.2) можно получить построив зависимость скорости звука в смеси газов СС0 и объемной концентрацией водорода r, исходя из общей функции преобразования прибора (3.1) при рабочем диапазоне измерения (𝑟н = 97%, 𝑟в = 100%).

При построении реальной градуировочной характеристики акустического измерителя следует придерживаться следующей последовательности операций:

- построение экспериментальной градуировочной характеристики при различной концентрации водорода от 75 до 99%;

- построение градуировочной характеристики при различных значениях температуры испытательной камеры от 20 до 80 ℃;

- для построения графической зависимости между объемной концентрацией водорода и скоростью звука можно воспользоваться методом наименьших квадратов;

- полученные данные проверить на исключение резко отклоняющихся значений.

После проведения ряда испытаний результаты измерения необходимо проанализировать на присутствие промахов (грубых ошибок измерения).

Выделить промахи из результатов можно при помощи критерия ГраббсаСмирнова.

Порядок проверки при помощи данного метода следующий:

- среди элементов выборки х1, х2, . . ., xn выделить минимальное и максимальное значения;

- рассчитать среднее значение 𝑋̅ (3.4) и исправленную дисперсию 𝑆2

(3.5);

, (3.4)

, (3.4)

где n – количество измерений;

(3.5)

(3.5)

- вычислить значения V1 и V2 , соответствующие выборочным данным

(3.6);

![]() , (3.6)

, (3.6)

где X - среднее значение результатов измерения;

S - среднее квадратическое отклонение результатов измерений;

𝑥𝑚𝑖𝑛, 𝑥𝑚𝑎𝑥 - максимальное и минимальное значение результатов измерений.

- по распределению Граббса-Смирнова найти граничное значение критерия βгр по уровню значимости α = 1 – Р и объему выборки п (значение критерия βгр находим из таблицы по уровню значимости α и объему выборки n);

- проверяем выполнение неравенств:

|

𝑉1 < 𝛽гр,

𝑉2 < 𝛽гр. |

(3.7) (3.8) |

Если неравенства (3.7) и (3.8) выполняются, то нет основания, считать

минимальное и максимальное значения резко выделяющимися наблюдениями. Если не выполняется неравенство (3.7), то хmах нужно исключить из дальнейшего рассмотрения. Если не выполняется неравенство (3.8), то нужно исключить xmin. При исключении хотя бы одного из элементов выборки проверку необходимо повторить заново без исключенного значения. 4 Разработка конструкции акустического канала измерения

Чувствительный элемент измерителя объемной концентрации водорода представляет собой ячейку, через которую протекает измеряемый газ (водород). Для расчета длины акустического канала измерения необходимо знать, что скорость распространения акустического сигнала в газе зависит от его температуры. Например, при 0℃ скорость звука в воздухе 331 м/с, а в водороде при той же температуре 1284 м/с. Такое большое значение скорости звука в водороде определяется его малой молярной массой. В соответствии с этим, увеличение температуры измеряемого газа приведет к увеличению скорости звука. Как указано ранее, наиболее подходящим методом для измерения объемной концентрации водорода подходит фазовый метод измерения скорости акустического сигнала. При использовании данного метода необходимо учитывать, что фазовый сдвиг не может превышать 𝜑 ≤ 360,° так как возникает неоднородность в показаниях прибора. Для устранения этого фактора необходимо, чтобы длина измерительной ячейки была меньше одной длины волны при любой скорости ультразвука.

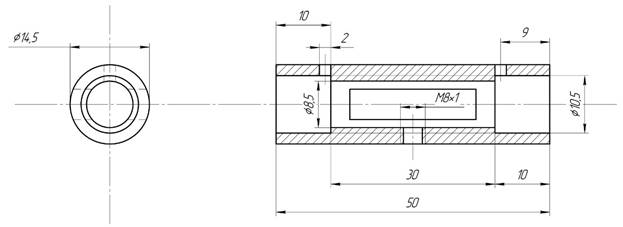

Для построения конструкции акустического канала измерения необходимо подобрать излучающий и приемный пьезоэлементы, которые преобразуют электрический сигнал в акустический и наоборот. Для этих целей подойдет пьезоэлемент типа FT – 10.5T – 9.0 AL.

Рисунок 4.1 – Пьезоэлемент типа FT – 10.5T – 9.0 AL

Параметры излучателя ультразвука:

- частота резонанса 9 кГц;

- максимальное входное напряжение 30 В;

- максимальный резонансный импеданс 500 Ом;

- емкость 9000 пФ;

- диаметр 10,5 мм;

- высота 0,21мм.

Излучатель ультразвука типа FT-10.5T-9.0 AL укомплектован контактными проводами для подачи возбуждающего сигнала. Это делает его удобным для монтажа в измерительную ячейку и экономит время при монтаже.

Для выбора длины акустического канала необходимо рассчитать длину волны и фазовый сдвиг при прохождении ультразвука через водород и воздух при температуре выше 20℃.

Получить соотношение, связывающее длину волны с фазовой скоростью 𝜐 и частотой 𝑓п, можно из определения: длина волны соответствует пространственному периоду волны, то есть расстоянию, которое точка с постоянной фазой проходит за интервал времени, равный периоду Tп.

![]() (4.1)

(4.1)

где fп - частота работы излучателя ультразвука, Гц;

𝜐 - фазовая скорость, м/с.

Из формулы 4.1 получаем

![]() .

.

Откуда длина ультразвуковой волны λ при прохождении воздуха равна

0.04 м при температуре выше 20℃.

Также рассчитываем длину ультразвуковой волны при прохождении через водород при температуре выше 20℃

![]()

Откуда длина волны λ при прохождении через водород равна 150 мм.

Из расчетов видно, что длина акустического канала должна быть меньше 50 мм, так как при большой длине акустического канала может образоваться неоднозначность отсчетов (не будет выполняться условие фазовый сдвиг 𝜑 не должен превышать 360°). В случае короткого акустического канала фазовый сдвиг будет слишком малым (при 10 мм), что снижает точность определения фазового сдвига. Учитывая вышесказанное, логично принять длину акустического канала равной 30 мм. При длине акустического канала длиной L равной 30 мм фазовый сдвиг 𝜑 вычисляется по формуле:

![]() (4.2)

(4.2)

![]()

![]()

Откуда фазовые сдвиги при прохождении воздуха и водорода через канал измерения равны 𝜑возд = 270°, 𝜑водород= 72°

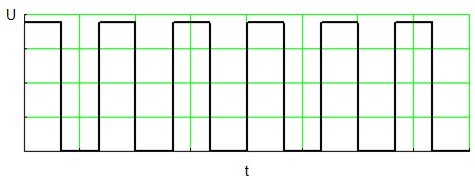

При частоте 𝑓 = 9 ∙ 103 Гц период сигнала 𝑇п равен:

![]() .

.

Отсюда время запаздывания сигнала на приемнике ультразвука равно:

![]() .

.

Рисунок 4.2 - Запаздывание сигнала на приемнике ультразвука

Для простоты реализации схемы излучателя частотой 9 кГц можно использовать таймеры в микроконтроллере. Сигналы таймеров в микроконтроллере имеют вид прямоугольных импульсов с любой заданной скважностью, которые поступают на буферный повторитель сигнала. В связи с этим, необходимо определить оптимальную длительность импульсов, обеспечивающих максимальную амплитуду первой гармоники акустического сигнала. Импульсы с таймера разложим в ряд Фурье.

Найдем разложение в ряд Фурье прямоугольной функции с частотой

9 кГц. Для этого нанесем прямоугольный импульс на ось времени:

Рисунок 4.3 – Прямоугольный импульсы на оси времени

Период прямоугольного импульса Tп рассчитывается по формуле (4.3):

![]() . (4.3)

. (4.3)

Угловая чистота имеет вид:

![]() . (4.4)

. (4.4)

Общий тригонометрический ряд Фурье имеет вид:

. (4.5)

. (4.5)

Коэффициенты ряда считаются по формулам (2.9) и (2.10).

Определяем коэффициент 𝑎0:

. (4.6)

. (4.6)

Так как разлагаемая функция четная, ряд Фурье раскладывается по косинусам, отсюда

![]()

![]()

, (4.7)

где n – номер гармоники; 𝜔 - угловая чистота; 𝜏 – длительность импульса.

Из интеграла (4.7) получаем

![]() .

.

Максимальное значение амплитуды получаем при n=1, отсюда длительность импульса будет равна:

![]() .

.

Исходя из расчетов, оптимальная длительность импульса равна 55 мкс.

Рисунок 4.4 – График первой гармоники ряда Фурье

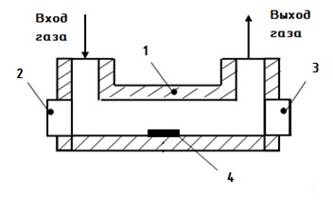

Согласно литературе [7], конструкция измерительной ячейки выглядит, так как указано на рисунке 3.2.

Особенность данной конструкции в том, что проба измерительного газа (водорода) попадает в измерительную ячейку через входное отверстие. Такая конструкция приводит к тому, что скорость входной порции газа может повлиять на распространения акустической волны. Этот фактор может ввести дополнительную погрешность в измерение.

1 – измерительная ячейка; 2 – излучатель ультразвука; 3 – приемник ультразвука; 4 – датчик температуры.

Рисунок 4.5 – Конструктивные особенности измерительной ячейки

В данном случае целесообразно отказаться от входного и выходного отверстия для измеряемого газа (водород). Конструкция измерительной ячейки примет вид, представленный на рисунке 4.6

Рисунок 4.6 – Конструкция измерительной ячейки

Указанный вид конструкции измерительной ячейки позволяет парировать влияние скорости потока газа на распространение акустической волны.

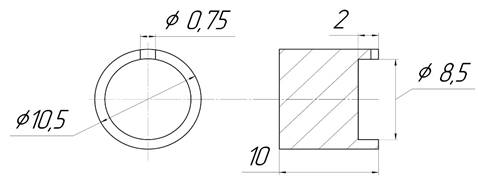

В общую конструкцию измерительной ячейки войдут следующие элементы:

- измерительная трубка, по внешнему диаметру которой высверлены отверстия для впуска измеряемого газа и для вывода контактных проводов пьезоэлементов;

- терморезистор для измерения изменений температуры смеси газов;

- пьезоэлементы (монтируются по краям измерительной трубки в технологические пазы);

- заглушки (служат для закрепления излучателей ультразвука внутри измерительной трубки).

Собирается конструкция

акустического канала измерения при помощи промышленного клея типа К-5905,

рабочий температурный диапазон которого составляет от -50 до 250 ![]() . Клей К-5905

обладает отличными температурными свойствами, и используется для склеивания

пластика, стекла и электронных плат.

. Клей К-5905

обладает отличными температурными свойствами, и используется для склеивания

пластика, стекла и электронных плат.

После установки внутри измерительной трубки датчика температуры, излучателя и приемника ультразвуковых колебаний, их необходимо надежно закрепить внутри при помощи заглушек. Особенности конструкции заглушки заключается в том, что ее элементы не должны задевать рабочую часть пьезоэлемента. Заглушку следует делать с внутренней расточкой.

Рисунок 4.7 – Конструкция боковых заглушек

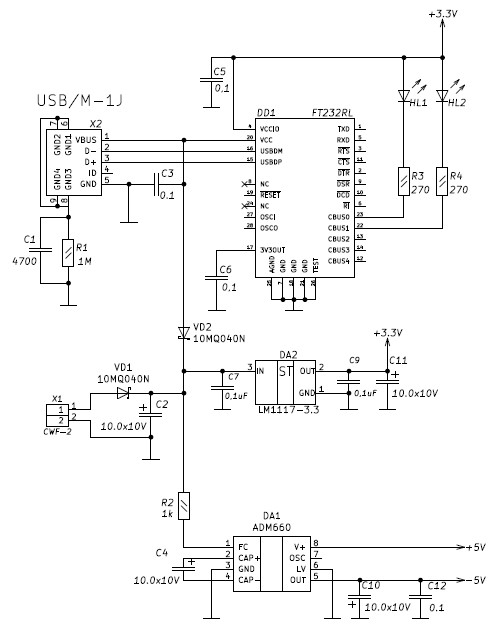

5 Разработка принципиальной электрической схемы прибора

Принципиальная электрическая схема испытательного образца измерителя объемной концентрации водорода является одной из основных задач данного проекта. От нее зависит качество прибора, надежность, точность и помехоустойчивость.

Для возбуждения ультразвуковых колебаний излучателем ультразвука на него необходимо подать синусоидальный сигнал с частотой резонанса пьезоэлемента. В нашем случае излучатель типа FT – 10.5T – 9.0 AL, который установлен в измерительную ячейку, имеет частоту резонанса 9 кГц.

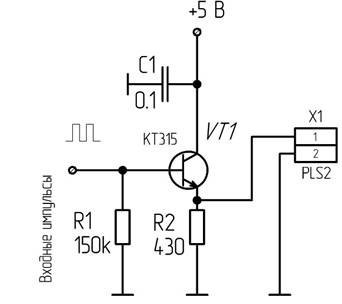

Рисунок 5.1 – Электрическая схема излучателя

Для подачи синусоидального сигнала на вход излучателя ультразвука необходимо иметь генератор гармонического сигнала, что сильно усложнит электрическую схему газоанализатора. Для упрощения электрической схемы можно использовать таймер микроконтроллера, как источник образцового сигнала возбуждения излучающего пьезоэлемента.

Схему согласования выходных импульсов таймера микроконтроллера с излучателем ультразвука можно осуществить при помощи эмиттерного повторителя (рисунок 5.1) на транзисторе КТ315.

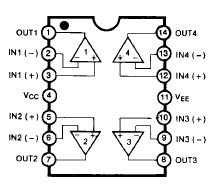

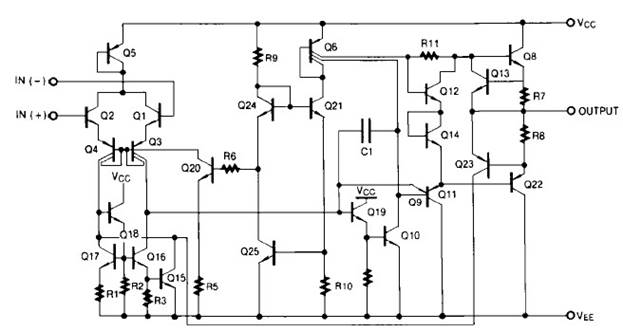

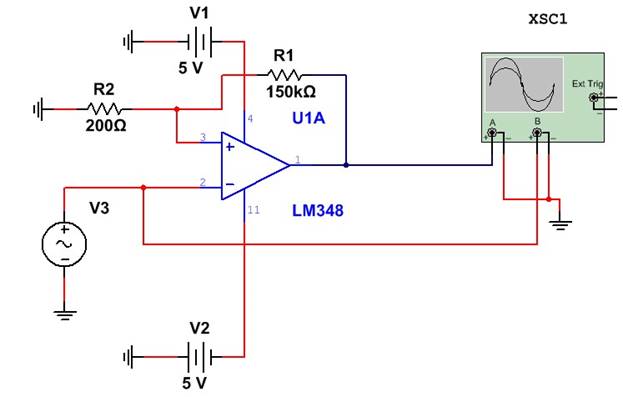

Для корректной обработки выходного сигнала приемника ультразвука необходимо разработать схему, позволяющую не только усилить выходной синусоидальный сигнал, но и сформировать из него однополярные прямоугольные импульсы. Для этих целей можно воспользоваться операционным усилителем LM348.

Микросхема LM348 включает в себя четыре независимых

операционных усилителя с высоким коэффициентом усиления и низким энергопотреблением.

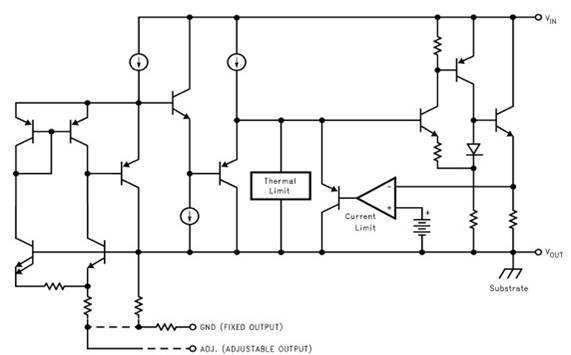

Рисунок 5.2 – Внутренняя схема LM348

Характеристики операционного усилителя LM348 указанны в таблице 2.

Таблица 2

|

Параметр |

Величина |

Единица измерения |

|

Напряжение питания |

± 18 |

В |

|

Дифференциальное входное напряжение |

36 |

В |

|

Входное напряжение |

± 18 |

В |

|

Рабочая температура |

0~ + 70 |

℃ |

|

Температура хранения |

- 65~ +150 |

℃ |

Рисунок 5.3 – Внутренняя электрическая схема LM348

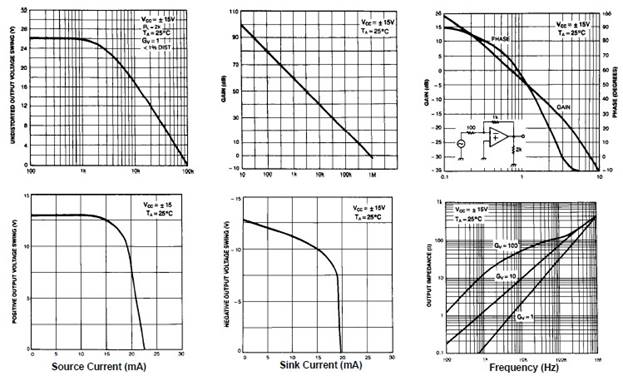

Рисунок 5.4 – Эксплуатационные характеристики LM348

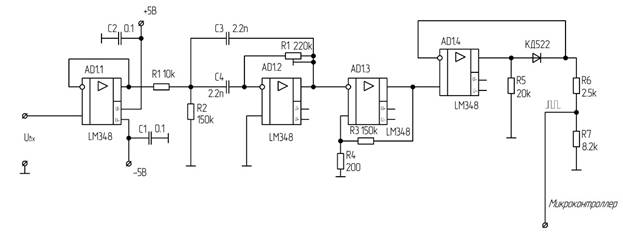

Принципиальная электрическая схема канала приема ультразвуковых колебаний представлена на рисунке 5.5.

Рисунок 5.5 – Электрическая схема приемника ультразвука

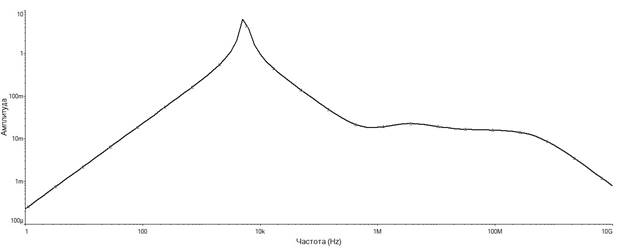

Входной синусоидальный сигнал с приемника ультразвука поступает на буферный повторитель AD1.1 для более стабильной обработки, далее выходной сигнал с повторителя поступает на вход полосового фильтра по схеме Салена Кея, выполненного на операционном усилителе AD1.2 с частотой среза равной 5.790 кГц. Фильтр позволяет резко увеличить соотношение полезного сигнала к помехам и, что особенно важно, исключить амплитудную модуляцию приемного сигнала, вызванную вибрацией корпуса турбогенератора.

Рисунок 5.6 – АЧХ фильтра Салена Кея

Для корректного преобразования синусоидального

сигнала в двухполярные прямоугольные импульсы на операционном усилителе AD1.3

реализован инвертирующий компаратор с положительной обратной связью (триггер

Шмитта), на выходе которого образуются двухполярные прямоугольные импульсы

амплитудой ![]() 3.8 В. Двухполярное питание электрической

схемы необходимо для парирования негативного фазового сдвига при проходе

синусоидального сигнала через ноль.

3.8 В. Двухполярное питание электрической

схемы необходимо для парирования негативного фазового сдвига при проходе

синусоидального сигнала через ноль.

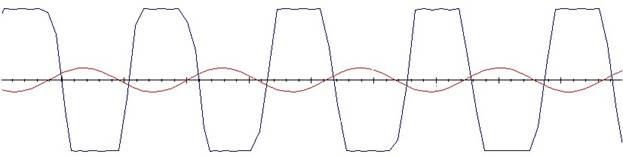

Рисунок 5.5 – Модель триггера Шмитта в Multisim

Рисунок 5.6 – Входные и выходные сигналы

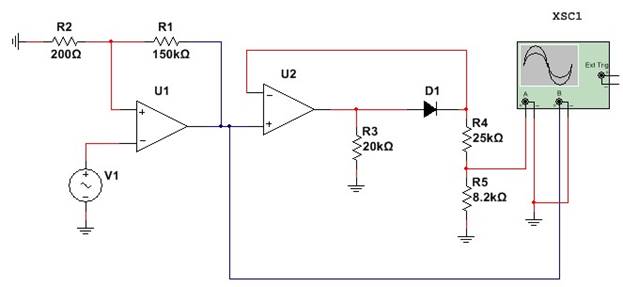

Для дальнейшего преобразования выходных двухполярных прямоугольных импульсов в однополярные на операционном усилителе

AD1.4 выполнена схема компаратора (рисунок 5.6), на неинвертируюший вход которого подаются выходные импульсы с триггера Шмитта (ОУ AD1.3). Опорное напряжение в виде импульсов положительной полярности подается на инвертирующий вход AD1.4 при помощи обратной связи. Импульсы положительной полярности формируются диодом КД522. Для снижения амплитуды выходных импульсов до 3.3 В на выходе установлен делитель напряжения.

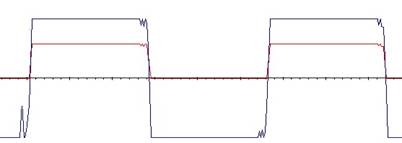

Рисунок 5.7 – Схема компаратора

Рисунок 5.8 – Входные и выходные сигналы с компаратора

5.2 Разработка электрической схемы канала измерения

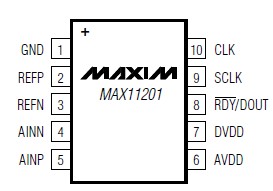

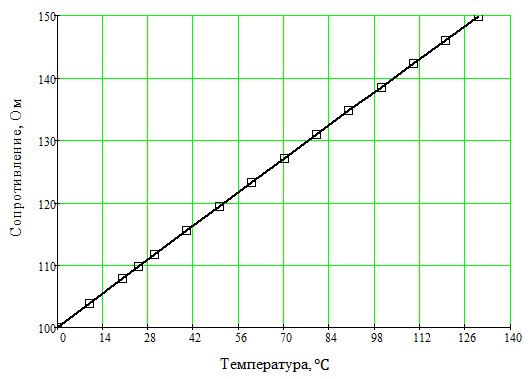

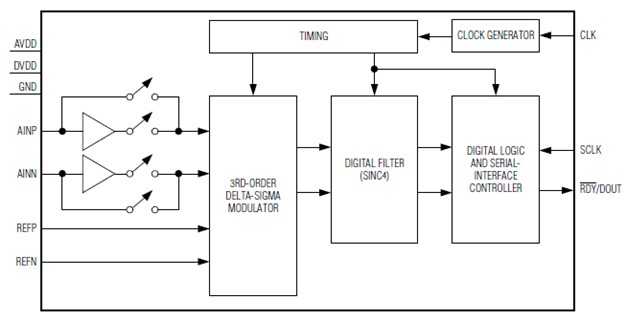

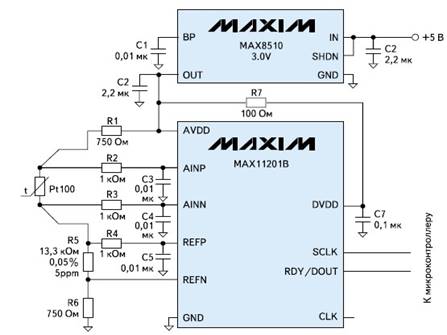

Для непрерывного сравнения разницы теплопроводностей измеряемого газа и газа с известными характеристиками необходимо использовать датчик температуры. В качестве чувствительного элемента можно использовать платиновый терморезистор WZP-Pt100 с сопротивлением 100 Ом при температуре 0 °C.

Характеристики терморезистора:

-

изменение сопротивления от температуры равняется 0,39 Ом/![]() ;