МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ

ЛУГАНСКОЙ НАРОДНОЙ РЕСПУБЛИКИ

ГОСУДАРСТВЕННОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

ЛУГАНСКОЙ НАРОДНОЙ РЕСПУБЛИКИ

«ЛУГАНСКИЙ ГОСУДАРСТВЕННЫЙ ПЕДАГОГИЧЕСКИЙ УНИВЕРСИТЕТ»

ОБОСОБЛЕННОЕ ПОДРАЗДЕЛЕНИЕ

«КОЛЛЕДЖ ЛУГАНСКОГО ГОСУДАРСТВЕННОГО ПЕДАГОГИЧЕСКОГО УНИВЕРСИТЕТА»

(ОП «Колледж ЛГПУ»)

КОМПЛЕКТ КОНТРОЛЬНО-ОЦЕНОЧНЫХ СРЕДСТВ

для проведения текущего контроля и промежуточной аттестации в форме дифференцируемого зачета

по учебной дисциплине ОП.04 Основы материаловедения

по профессии

15.01.05 Сварщик (ручной и частично механизированной сварки

(наплавки)

РАССМОТРЕН И СОГЛАСОВАН

методической комиссией профессионально-практической подготовки профессий технического профиля

Протокол №____

от «__»_________20____г.

Председатель методической

комиссии___________________ / Буркивченко Н.Н.

Разработан на основе государственного образовательного стандарта по профессии:

15.01.05 Сварщик (ручной и частично механизированной сварки

(наплавки)

УТВЕРЖДЕН

Врио заместителя директора по учебно-производственной работе

______________________ / А.А.Светличная

Составил: Буркивченко Николай Николаевич, преподаватель

1. Паспорт комплекта контрольно-оценочных средств

В результате освоения учебной дисциплины Основы материаловедения обучающийся должен обладать предусмотренными ГОС СПО ЛНР по профессии 13.01.10 Электромонтер по ремонту и обслуживанию электрооборудования (по отраслям)

следующими умениями:

У1 пользоваться справочными таблицами для определения свойств материалов;

У2 выбирать материалы для осуществления профессиональной деятельности.

знаниями:

З1 расшифровывать наименование, маркировку, основные свойства и классификацию углеродистых и конструкционных сталей, цветных металлов и сплавов, а также полимерных материалов ( в том числе пластмасс, полиэтилена, полипропилена);

З2 правила применения охлаждающих и смазывающих материалов;

З3 механические испытания образцов материалов.

виды износа и деформации деталей и узлов;

которые формируют профессиональной компетенции, и общими компетенциями:

ОК 1. Понимать сущность и социальную значимость будущей профессии, проявлять к ней устойчивый интерес.

ОК 2. Организовывать собственную деятельность, исходя из цели и способов ее достижения, определенных руководителем.

ОК 4. Осуществлять поиск информации, необходимой для эффективного выполнения профессиональных задач.

ОК 5. Использовать информационно-коммуникационные технологии в профессиональной деятельности.

ОК 6. Работать в команде, эффективно общаться с коллегами, руководством, клиентами.

2. Оценивание уровня освоения учебной дисциплины

Предметом оценивания служат умения и знания, предусмотренные ГОС СПО ЛНР по дисциплине Основы материаловедения, направленные на формирование общих и профессиональных компетенций.

|

Элемент учебной дисциплины |

Формы и методы контроля |

|||

|

Текущий контроль |

Промежуточная аттестация |

|||

|

Форма контроля |

Проверяемые ОК, У, 3 |

Форма контроля |

Проверяемые ОК, У, 3 |

|

|

Раздел 1. Металлические материалы

|

|

|

|

|

|

Тема 1.1. Основные сведения о строении металлов и сплавов. |

Устный опрос Практическая работа Самостоятельная работа |

У1,2 З1-3 ОК1-6 |

|

|

|

Тема 1.2. Свойства металлов и методы их определения. |

Устный опрос Практическая работа Самостоятельная работа |

У1,2 З1-3 ОК1-6 |

|

|

|

Тема1.3. Железоуглеродистые, цветные металлы и сплавы |

Устный опрос Практическая работа Контрольная работа Самостоятельная работа

|

У1,2 З1-3 ОК1-6 |

|

|

|

Тема 1.4. Термическая и химико-термическая обработка железоуглеродистых сплавов |

Устный опрос Самостоятельная работа |

У1,2 З1-3 ОК1-6 |

|

|

|

Раздел 2. Неметаллические материалы |

|

|

|

|

|

Тема 2.1 Неметаллические, абразивные, пленкообразующие, горюче-смазочные материалы |

Устный опрос Практическая работа Контрольная работа Самостоятельная работа

|

У1,2 З1-3 ОК1-6 |

|

|

|

Промежуточная аттестация |

|

- |

Дифференцируемый зачет |

У1,2 З1-3 ОК1-6 |

|

|

||||

Контроль и оценивание уровня освоения учебной дисциплины по темам (разделам)

|

Таблица 1

|

Контроль и оценивание уровня освоения учебной дисциплины по темам (разделам)

|

Таблица 1 |

3. Задания для оценки освоения учебной дисциплины

3.1. Задания для текущего контроля

Раздел 1. Металлические материалы

Тема 1.1. Основные сведения о строении металлов и сплавов.

Вопросы для устного опроса:

1. Перечислите основные свойства металлов. Объясните их природу на основе электронного строения металлов.

2. Какое строение имеют металлы? Чем отличаются кристаллические вещества от аморфных?

3. Дайте определение кристаллической решетке и кристаллической ячейки. Назовите известные вам типы кристаллических решеток.

4. Что такое анизотропия? Чем объясняется анизотропия кристаллов?

5. Что такое степень переохлаждения? Как она зависит от скорости охлаждения при кристаллизации металлов?

6. Дайте определение следующим понятиям: компонент, фаза, структура.

7. Что называется модифицированием? Какова его цель?

8. Назовите типы сплавов и условия их образования.

9. Какие методы упрочнения сплавов вам известны? Охарактеризуйте их.

10. Что такое перекристаллизация? Как меняются структура и свойства сплавов при перекристаллизации?

11. Что такое дисперсионное твердение? Как меняются структура и свойства сплавов в результате дисперсионного твердения?

12. Что такое наклеп? Как меняются структура и свойства металлов при наклепе?

13. Что такое наклеп? Как меняется структура и свойства металлов при наклепе?

14. Что называется рекристаллизацией? Как определяется температура рекристаллизации?

15. Какая пластическая деформация называется холодной (горячей)? Какая деформация сопровождается упрочнением?

Практическое задание №1

Тема: Зависимость свойств металла от процесса образования зерен

Цель занятия: сформировать у студентов необходимый набор знаний о строении и основных свойствах металлов. О процессах плавления и кристаллизации. Выполнить ряд практических заданий, необходимых для полного усвоения полученных знаний.

Содержание занятия:

1. Строение металлов.

2. Основные свойства металлов.

3. Процессы плавления и кристаллизации металлов.

Вопросы и задания:

1. Каким образом вакансии перемещаются в глубь кристаллической решетки?

2. Почему в зоне дислокаций кристаллическая решетка упруго искажена?

3. Почему на границах зерен атомы располагаются иначе, чем в глубине зерна?

4. Что такое самодиффузия атомов?

5. Что означает термин «фаза»?

6. Сколько степеней свободы имеет двухкомпонентная система?

Задание 1. По диаграмме состояния системы «свинец — сурьма». Указать линии ликвидус и солидус, а также структурно-фазовый состав областей диаграммы. Для сплава, содержащего 50% Sb, построить кривую охлаждения и описать происходящие при охлаждении превращения. Определить количественное соотношение фазовых составляющих при температуре 300 0С, для сплава находящегося на линии 70% Sb, если общая масса сплава составляет 0,78 кг.

Задание 2. По диаграмме состояния системы «медь — серебро». Указать линии ликвидус и солидус, а также структурно-фазовый состав областей. Для сплава, содержащего 80 % Аg построить

![]()

кривую охлаждения и описать происходящие при охлаждении превращения. Определить количественное соотношение фазовых составляющих при температуре 900 0С, для сплава находящегося на линии 80% Ag, если общая масса сплава составляет 0,5 кг.

Задание 3. По диаграмме состояния системы «свинец — олово». Указать линии ликвидус и солидус, а также структурно-фазовый состав областей. Для сплава, содержащего 50% Sb, построить кривую охлаждения и описать происходящие при охлаждении превращения. Определить количественное соотношение фазовых составляющих при температуре 250 0С, для сплава находящегося на линии 20% Sb, если общая масса сплава составляет 0,37 кг.

Задание 4. По диаграмме состояния системы «цинк — олово». Указать линии ликвидус и солидус, а также структурно-фазовый состав областей. Для сплава, содержащего 40% Zn, построить кривую охлаждения и описать происходящие при охлаждении превращения. Определить количественное соотношение фазовых составляющих при температуре 300 0С, для сплава находящегося на линии 70% Zn, если общая масса сплава составляет 0,78 кг.

Задание 5. По диаграмме состояния системы «алюминий - медь». Указать линии ликвидус и солидус, а также структурно-фазовый состав областей. Для сплава, содержащего 40% Сu, построить кривую охлаждения и описать происходящие при охлаждении превращения. Определить количественное соотношение фазовых составляющих при температуре 200 0С, для сплава находящегося на линии 20% Sb, если общая масса сплава составляет 0,29 кг.

![]()

Рекомендуемая литература и интернет ресурсы:

1. Богодухов С.И. Курс материаловедения в вопросах и ответах [Электронный ресурс]: учеб. пособие / С.И. Богодухов, А.В. Синюхин, Е.С. Козик. - 3-е изд., испр. и доп. - М.: Издательство "Машиностроение", 2010. - 352 с.

2. Материаловедение: учеб. пособие / В.А. Стуканов. - М.: ИД ФОРУМ: НИЦ ИНФРА-М, 2014. -

368 с.

3. Материаловедение: учебник / А. А. Черепахин. - 5-е изд., перераб. - М.: Издательский центр

"Академия", 2012. - 272 с.

4. Солнцев А.Ф. Материаловедение: учебник / А. Ф. Солнцев, С. А. Вологжанина, А. Ф. Иголкин. -7-е изд. - М.: Издательский центр "Академия", 2013. - 496 с.

Самостоятельная работа

- Оформление результатов практических работ

Тема 1.2. Свойства металлов и методы их определения.

Вопросы для устного опроса:

1. Назовите механические свойства материалов.

2. Перечислите методики контроля механических свойств.

3. Какое влияние примесей на свойства металлов?

4. Какими методами проводят испытания на твердость?

5. Как влияют сера, никель, молибден, титан, кремний на механические свойства сталей?

6. Как влияют сера, никель, молибден, титан, кремний на механические свойства сталей?

7. Какие прочностные свойства металла определяют при испытании растяжением?

Практическое задание № 2

Тема: Изучение методов определения твердости металлов (по Бринеллю, Роквеллу, Виккерсу)

Испытание металлов на твердость по Бринеллю.

Цель занятия: Научиться определять твёрдость металлов методом Бринелля.

Содержание занятия:

1. Изучить методику определения твердости металлов.

2. Зарисовать основные приборы и методики определения твердости с пояснительными расшифровками.

3. Произвести расчет твердости по данным преподавателя и перевести в другие единицы с использованием справочной таблицы.

4. Сделать основные выводы по работе.

Краткое руководство:

Твердостью называется сопротивление материала проникновению в него другого более твердого тела. Из всех видов механических испытаний твердость определяют чаще всего. Это объясняется простотой и высокой производительностью метода измерения твердости, а также тем, что испытание можно проводить на самом изделии (полуфабрикате или детали), не вызывая его повреждения.

Основными методами определения твердости являются методы внедрения в поверхность испытываемого металла стандартных наконечников из твердых недеформирующихся материалов под действием статических нагрузок: методы Бринелля, Роквелла и Виккерса.

Значения твердости выражаются числами твердости в различных шкалах. Кроме указанных методов измерения твердости массивных образцов, деталей и полуфабрикатов, используются методы измерения микротвердости, т. е. измерение твердости отдельных составляющих микроструктуры сплавов.

При измерении твердости любым способом поверхность испытываемого образца или детали должна быть плоской, так как при измерении твердости цилиндрических образцов наконечник вдавливается глубже, чем при испытании плоских образцов той же твердости, поэтому твердость получается заниженной. Поверхность образца или изделия должна быть горизонтальной и не иметь таких дефектов, как окалина, забоины, грязь, различные покрытия. Все поверхностные дефекты должны быть удалены мелкозернистым наждачным кругом, напильником или наждачной бумагой. При обработке поверхности образца недопустимо изменение твердости вследствие нагрева или наклепа поверхности. При нанесении отпечатка на испытуемое изделие или образец расстояние между соседними отпечатками и до края образца должно быть не менее 3 мм.

Испытание по Бринеллю

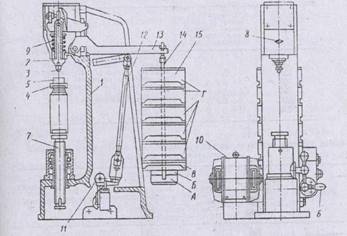

Наиболее распространенным прибором для испытания на твердость по Бринелю является автоматический рычажный пресс. Схема автоматического рычажного пресса показана на рисунке 1.

В верхней части станины 1 имеется шпиндель 2, в который вставляется наконечник с шариком 3. Может быть установлен один из трех наконечников — с шариком диаметром 10,5 или 2,5 мм. Столик 4 служит для установки на нем испытываемого образца 5. Вращением по часовой стрелке рукоятки 6 приводят в движение винт 7, который, перемещаясь вверх, поднимает столик 4, и образец 5 прижимается к шарику 3. При вращении рукоятки 6 до тех пор, пока указатель 8 не станет против риски, пружина 9 сжимается до отказа и создается предварительная нагрузка в 100 кГ. Электродвигатель 10, который включают нажатием кнопки, расположенной сбоку пресса, приводит во вращение эксцентрик 11. При вращении эксцентрика 11 шатун 12, перемещаясь вниз, опускает рычаг 13 и соединенную с ним подвеску 14 с грузами 15, создавая этим нагрузку на шарик, который вдавливается в образец. При дальнейшем вращении эксцентрика И шатун 12, перемещаясь вверх, поднимает рычаг 13 и подвеску 14 с грузами 15, снимая этим нагрузку с шарика. Когда рычаг и подвеска с грузами достигнут исходного положения, автоматически дается сигнал звонком и автоматически выключается электродвигатель. Вращением рукоятки 6 против часовой стрелки опускают столик 4. В зависимости от грузов, установленных на подвеске 14, создается различная нагрузка

Рисунок 1- Схема автоматического рычажного пресса для определения твёрдости.

Выбор диаметра шарика и нагрузки. Шарики различного диаметра (D = 10; 5 и 2,5 мм) применяют в зависимости от толщины испытываемого материала. Нагрузку выбирают в зависимости от качества испытываемого материала. В таблицах приведены данные по выбору диаметра шарика и нагрузки в зависимости от материала и толщины испытываемого образца (по ГОСТу 9012—59). При испытании шариками разных диаметров (10; 5 и 2,5 мм) применяют разные нагрузки; при испытании более мягких металлов нагрузка меньше.

С уменьшением толщины материала применяют шарик меньшего диаметра (5; 2,5 мм) и небольшую нагр. Условия испытания записывают следующим образом: например,узку

НВ 10 (3000) 30 обозначает, что испытание проводили шариком диаметром 10 мм, под нагрузкой 3000 кг, с выдержкой 30 сек.

Подготовка образца для испытания. Перед испытанием поверхность образца, в которую будет вдавливаться шарик, обрабатывают наждачным камнем или напильником, чтобы она была ровной, гладкой и не было окалины или других дефектов. При обработке поверхности образец не должен нагреваться выше 100—150° С.

Подготовка поверхности образца необходима для получения правильного отпечатка

и чтобы края его были отчетливо видны для измерения.

Порядок проведения испытания

1. Установить на подвеску 14 (см. рисунок 1) грузы 15, соответствующие выбранной для испытания нагрузке.

2. Наконечник с шариком вставить в шпиндель 2 и укрепить.

3. На столик 4 поместить испытываемый образец 5. Образец должен плотно лежать на столике. Центр отпечатка должен находиться от края образца на расстоянии не менее диаметра шарика.

4. Вращением рукоятки 6 по часовой стрелке поднять столик и прижать образец 5 к шарику 3; продолжать вращать рукоятку 6 до тех пор, пока указатель 8 не станет против риски.

5. Нажатием кнопки включить электродвигатель.

6. После сигнала звонком вращением против часовой стрелки рукоятки 6 опустить столик 4 и снять с него образец с полученным отпечатком.

7. Измерить полученный отпечаток.

8. Определить твердость.

Схемы испытаний по Бринеллю.

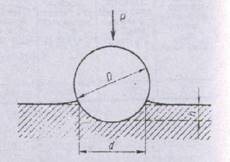

Испытание на твердость по Бринеллю производится вдавливанием в испытываемый образец стального шарика определенного диаметра под действием заданной нагрузки в течение определенного времени.

Схема испытания на твердость по Бринеллю дана на рисунке 2. В результате вдавливания шарика на поверхности образца получается отпечаток (лунка). Отношение давления Р к поверхности полученного отпечатка (шарового сегмента) F дает число твердости, обозначаемое НВ

Рисунок 2. Схема испытания на твердость по способу Бринелля.

Отношение давления Р к поверхности полученного отпечатка F дает число твердости, обозначаемое HB

|

HB |

P |

|

|

|

F |

(1.1) |

|

|

|

|

|

||

|

Поверхность F шарового сегмента |

|

|

|

|

F Dh |

|

(1.2) |

|

где D-диаметр вдавливаемого шарика в мм, h-глубина отпечатка в мм .

Так как глубину отпечатка h измерить трудно, а гораздо проще измерить диаметр

отпечатка d, то целесообразно величину h выразить через диаметры шарика D и отпечатка d:

Тогда поверхность F шарового сегмента

|

|

D |

|

|

|

|

|

|

F |

(D D2 |

d 2 ) |

|

|||

|

2 |

|

|||||

|

|

|

|

(1.3) |

|

||

![]()

Число твердости по Бринеллю будет характеризоваться формулой

|

HB |

2P |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

D(D D2 d 2 ) |

(1.4) |

|

|||

|

|

|

||||

|

|

|

|

|

||

![]()

Перевод твёрдости по Бреннелю в твёрдость по Роквеллу и Виккерсу

Перевод твёрдости по Бринеллю в твёрдость по Роквеллу и Виккерсу производиться с помощью специальных таблиц.

Протокол испытаний на твердость. (ОБРАЗЕЦ)

|

материал |

Диаметр шара |

|

Диаметр отпечатка |

Нагрузка |

|

HB |

|

HRA |

HRC |

HV |

|

||

|

1 |

2 |

|

3 |

|

4 |

5 |

|

6 |

8 |

9 |

|

||

|

Сталь |

10 мм |

|

3,02 мм |

3000 кг |

|

409 кг/мм2 |

|

72 |

43.5 |

430 кг/мм2 |

|

||

|

|

|

HB |

2 3000 |

|

|

409,2 |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

10(10 |

102 3,022 ) |

2 |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

кг/мм |

|

|

|

|

![]()

Полученный результат по Бринеллю переводим с помощью таблицы в Роквелл и Виккерс.

|

Твёрдость по Бринеллю НВ |

|

Твёрдость |

|

|

Твёрдость |

|

||||

|

|

|

|

|

по Роквеллу |

|

Твёр- |

по методу |

|

||

|

Диа- |

D=10мм |

|

D=6мм |

|

|

|

|

дость |

упругого |

|

|

метр |

|

|

|

|

|

|

|

по Вик- |

отскока |

|

|

|

|

|

|

|

|

|

|

|||

|

отпе- |

Р= |

Р= |

Р= |

HRC |

|

HRA |

HRB |

керсу |

(по Шоре) HS |

|

|

чатка, |

30000 |

10000 |

7500 |

|

|

|

|

HV |

|

|

|

мм |

H |

H |

H |

|

|

|

|

|

|

|

|

2,00 |

946 |

316 |

229 |

- |

|

- |

- |

- |

- |

|

|

2,05 |

898 |

298 |

217 |

- |

|

- |

- |

- |

- |

|

|

2,10 |

875 |

286 |

207 |

- |

|

- |

- |

- |

- |

|

|

2,15 |

817 |

273 |

196 |

- |

|

- |

- |

- |

- |

|

|

2,20 |

782 |

261 |

187 |

72 |

|

89 |

- |

1220 |

107 |

|

|

2,25 |

744 |

248 |

178 |

69 |

|

87 |

- |

1114 |

100 |

|

|

2,30 |

713 |

238 |

170 |

67 |

|

85 |

- |

1021 |

96 |

|

|

2,35 |

683 |

227 |

162 |

65 |

|

84 |

- |

940 |

92 |

|

|

2,40 |

652 |

218 |

156 |

63 |

|

83 |

- |

867 |

88 |

|

|

2,45 |

627 |

209 |

149 |

61 |

|

62 |

- |

803 |

85 |

|

|

2,50 |

600 |

200 |

143 |

59 |

|

81 |

- |

746 |

81 |

|

|

2,55 |

578 |

193 |

137 |

58 |

|

80 |

- |

694 |

78 |

|

|

2,60 |

555 |

185 |

131 |

56 |

|

79 |

- |

649 |

75 |

|

|

2,65 |

532 |

178 |

126 |

54 |

|

78 |

- |

606 |

72 |

|

|

2,70 |

512 |

171 |

121 |

52 |

|

77 |

- |

587 |

70 |

|

|

2,75 |

495 |

166 |

116 |

51 |

|

76 |

- |

551 |

68 |

|

|

2,80 |

477 |

159 |

111 |

49 |

|

76 |

- |

534 |

66 |

|

|

2,85 |

460 |

153 |

107 |

48 |

|

75 |

- |

502 |

64 |

|

|

2,90 |

444 |

148 |

103 |

47 |

|

74 |

- |

474 |

61 |

|

|

2,95 |

430 |

144 |

99,5 |

45 |

|

73 |

- |

460 |

59 |

|

|

3,00 |

415 |

140 |

96,5 |

44 |

|

73 |

- |

435 |

57 |

|

|

3,05 |

402 |

134 |

92,0 |

43 |

|

72 |

- |

423 |

55 |

|

|

3,10 |

387 |

129 |

88,0 |

41 |

|

71 |

- |

401 |

53 |

|

|

3,15 |

375 |

125 |

85,5 |

40 |

|

71 |

- |

390 |

52 |

|

|

3,20 |

364 |

121 |

82,4 |

39 |

|

70 |

- |

380 |

50 |

|

|

3,25 |

351 |

117 |

79,5 |

38 |

|

69 |

- |

361 |

49 |

|

|

3,30 |

340 |

114 |

76,8 |

37 |

|

69 |

- |

344 |

47 |

|

|

3,35 |

332 |

111 |

74,1 |

36 |

|

68 |

- |

335 |

46 |

|

|

3,40 |

321 |

107 |

71,6 |

35 |

|

68 |

- |

320 |

45 |

|

|

3,45 |

311 |

104 |

69,1 |

34 |

|

67 |

- |

312 |

44 |

|

|

3,50 |

302 |

101 |

66,8 |

33 |

|

67 |

- |

305 |

42 |

|

|

3,55 |

293 |

98 |

- |

31 |

|

66 |

- |

291 |

41 |

|

|

3,60 |

286 |

95 |

- |

30 |

|

66 |

- |

285 |

40 |

|

|

3,65 |

277 |

92 |

- |

29 |

|

65 |

- |

278 |

39 |

|

|

3,70 |

269 |

90 |

- |

28 |

|

65 |

- |

272 |

38 |

|

|

3,75 |

262 |

88 |

- |

27 |

|

64 |

- |

261 |

37 |

|

|

3,80 |

255 |

85 |

- |

26 |

|

64 |

- |

255 |

36 |

|

|

3,85 |

248 |

83 |

- |

25 |

|

63 |

- |

250 |

36 |

|

|

|

|

|

|

|

8 |

|

|

|

|

|

![]()

|

3,90 |

241 |

81 |

- |

24 |

63 |

100 |

240 |

35 |

|

3,95 |

235 |

78 |

- |

23 |

62 |

99 |

235 |

34 |

|

4,00 |

228 |

76 |

- |

22 |

62 |

98 |

226 |

33 |

|

4,05 |

223 |

75 |

- |

21 |

61 |

97 |

221 |

33 |

|

4,10 |

217 |

73 |

- |

20 |

61 |

97 |

217 |

32 |

|

4,15 |

212 |

71 |

- |

19 |

60 |

96 |

213 |

31 |

|

4,20 |

207 |

69 |

- |

18 |

60 |

95 |

209 |

30 |

|

4,25 |

202 |

67 |

- |

- |

59 |

94 |

201 |

30 |

|

4,30 |

196 |

65 |

- |

- |

58 |

93 |

197 |

29 |

|

4,35 |

192 |

64 |

- |

- |

58 |

92 |

190 |

29 |

|

4,40 |

167 |

63 |

- |

- |

57 |

91 |

186 |

28 |

|

4,45 |

183 |

61 |

- |

- |

56 |

89 |

183 |

28 |

|

4,50 |

179 |

60 |

- |

- |

56 |

88 |

177 |

27 |

|

4,55 |

174 |

58 |

- |

- |

55 |

87 |

174 |

27 |

|

4,60 |

170 |

57 |

- |

- |

55 |

86 |

170 |

26 |

|

4,65 |

166 |

56 |

- |

- |

54 |

85 |

166 |

26 |

|

4,70 |

163 |

54 |

- |

- |

53 |

84 |

163 |

25 |

|

4,75 |

159 |

53 |

- |

- |

53 |

83 |

159 |

25 |

|

4,80 |

156 |

52 |

- |

- |

52 |

82 |

156 |

24 |

|

4,85 |

153 |

51 |

- |

- |

52 |

81 |

153 |

24 |

|

4,90 |

149 |

50 |

- |

- |

51 |

80 |

149 |

23 |

|

4,95 |

146 |

49 |

- |

- |

50 |

79 |

146 |

23 |

|

5,00 |

143 |

48 |

- |

- |

50 |

78 |

143 |

22 |

|

5,05 |

140 |

47 |

- |

- |

- |

77 |

140 |

21 |

|

5,10 |

137 |

46 |

- |

- |

- |

75 |

137 |

21 |

|

5,15 |

134 |

45 |

- |

- |

- |

74 |

134 |

19 |

|

5,20 |

131 |

44 |

- |

- |

- |

73 |

131 |

19 |

|

5,25 |

128 |

43 |

- |

- |

- |

72 |

128 |

19 |

|

5,30 |

126 |

42 |

- |

- |

- |

71 |

126 |

19 |

|

5,35 |

124 |

41 |

- |

- |

- |

70 |

124 |

19 |

|

5,40 |

121 |

40 |

- |

- |

- |

68 |

121 |

19 |

|

5,45 |

118 |

39 |

- |

- |

- |

67 |

118 |

19 |

|

5,50 |

116 |

38,5 |

- |

- |

- |

65 |

116 |

19 |

|

5,55 |

114 |

38,0 |

- |

- |

- |

64 |

114 |

18 |

|

5,60 |

112 |

37,0 |

- |

- |

- |

63 |

112 |

18 |

|

5,65 |

109 |

36,0 |

- |

- |

- |

61 |

109 |

18 |

|

5,70 |

107 |

35,5 |

- |

- |

- |

60 |

107 |

18 |

|

5,75 |

105 |

35,0 |

- |

- |

- |

58 |

105 |

18 |

|

5,80 |

103 |

34,0 |

- |

- |

- |

57 |

103 |

18 |

|

5,85 |

101 |

33,5 |

- |

- |

- |

56 |

101 |

17 |

|

5,90 |

99 |

33,0 |

- |

- |

- |

55 |

99 |

17 |

|

5,95 |

97 |

32,5 |

- |

- |

- |

53 |

97 |

17 |

|

6.00 |

95 |

32,0 |

- |

- |

- |

51 |

95 |

17 |

Рекомендуемая литература и интернет ресурсы:

1. Богодухов С.И. Курс материаловедения в вопросах и ответах [Электронный ресурс]: учеб. пособие / С.И. Богодухов, А.В. Синюхин, Е.С. Козик. - 3-е изд., испр. и доп. - М.: Издательство "Машиностроение", 2010. - 352 с.

2. Материаловедение: учеб. пособие / В.А. Стуканов. - М.: ИД ФОРУМ: НИЦ ИНФРА-М, 2014. -

368 с.

3. Материаловедение: учебник / А. А. Черепахин. - 5-е изд., перераб. - М.: Издательский центр

"Академия", 2012. - 272 с.

4. Солнцев А.Ф. Материаловедение: учебник / А. Ф. Солнцев, С. А. Вологжанина, А. Ф. Иголкин. -7-е изд. - М.: Издательский центр "Академия", 2013. - 496 с.

Испытание металлов на твердость по Роквеллу

Цель занятия: Научиться определять твёрдость металлов различными способами.

Содержание занятия:

1. Изучить основные методики определения твердости металлов.

2. Зарисовать основные приборы и методики определения твердости с пояснительными расшифровками.

3. Произвести расчет твердости по данным преподавателя и перевести в другие единицы с использованием справочной таблицы.

4. Сделать основные выводы по работе.

Краткое руководство:

Твердостью называется сопротивление материала проникновению в него другого более твердого тела. Из всех видов механических испытаний твердость определяют чаще всего. Это объясняется простотой и высокой производительностью метода измерения твердости, а также тем, что испытание можно проводить на самом изделии (полуфабрикате или детали), не вызывая его повреждения.

Основными методами определения твердости являются методы внедрения в поверхность испытываемого металла стандартных наконечников из твердых недеформирующихся материалов под действием статических нагрузок: методы Бринелля, Роквелла и Виккерса.

Значения твердости выражаются числами твердости в различных шкалах. Кроме указанных методов измерения твердости массивных образцов, деталей и полуфабрикатов, используются методы измерения микротвердости, т. е. измерение твердости отдельных составляющих микроструктуры сплавов.

При измерении твердости любым способом поверхность испытываемого образца или детали должна быть плоской, так как при измерении твердости цилиндрических образцов наконечник вдавливается глубже, чем при испытании плоских образцов той же твердости, поэтому твердость получается заниженной.

Поверхность образца или изделия должна быть горизонтальной и не иметь таких дефектов, как окалина, забоины, грязь, различные покрытия. Все поверхностные дефекты должны быть удалены мелкозернистым наждачным кругом, напильником или наждачной бумагой. При обработке поверхности образца недопустимо изменение твердости вследствие нагрева или наклепа поверхности. При нанесении отпечатка на испытуемое изделие или образец расстояние между соседними отпечатками и до края образца должно быть не менее 3 мм.

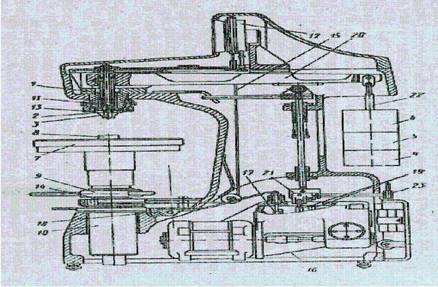

Испытание по Роквеллу

Общий вид и схема прибора ТК-2 показаны на рис. 2.1 и 2.2. Шпиндель 1 прибора (см. рис. 2.2) служит для закрепления на его конце с помощью винта 2 оправки 3 с шариком или алмазным (или из твердого сплава) конусом. Постоянный груз 4 создает нагрузку 50 кГ если на постоянный груз 4 установлен груз 5 (40 кГ), то создается нагрузка 90 кГ, если на постоянный груз 4 установлен груз 5

и груз 6 (50 кГ), то создается нагрузка 140 кГ. Стол 7 служит для установки на нем испытываемого образца 8. При вращении по часовой стрелке маховика 9 приводится во вращение винт 10, который, перемещаясь вверх, поднимает стол 7. и образец 8 подводится к оправке 3 с шариком или алмазным конусом. При дальнейшем вращении маховика 9 сжимается пружина 11, шарик, или алмазный конус, начинает внедряться в испытываемый образец 8, а стрелки поворачиваются по шкале индикатора 12. При вращении маховика 9 до тех пор, пока образец не упрется в ограничительный чехол 13, малая стрелка индикатора

и дойдет до красной точки , а большая стрелка установится приблизительно в вертикальном положении (с погрешностью ±5 делений) (, создается предварительная нагрузка 10 кГ. Точную установку шкалы индикатора на нуль производят при помощи барабана 14 (см. рисунок 2.3) тросиком 15, закрепленным на ранте индикатора. Циферблат индикатора имеет две шкалы — черную (С) и красную (В). Независимо от того, что вдавливается в испытываемый образец — алмазный конус или шарик, с большой стрелкой индикатора всегда совмещается нуль черной шкалы со значком «С». Большую стрелку с нулевым штрихом красной шкалы со значком «В» не совмещают ни в каком случае.

Приведение в действие основной нагрузки осуществляется с помощью привода 16 от электродвигателя, работающего непрерывно и отключаемого с помощью тумблера 17 только при длительных перерывах в работе прибора.

Нажатием клавиши 18 приводят в действие кулачковый блок 19 механизма привода 16, передача от которого к грузовому рычагу 20 осуществляется с помощью штока 21. При этом подвеска 22 с грузами 4—6 опускается, и этим обеспечивается действие основной нагрузки и создается общая нагрузка (предварительная + основная).

Под действием основной нагрузки шарик, или алмазный конус, все глубже проникает в испытываемый образец, при этом большая стрелка индикатора поворачивается против часовой стрелки. После окончания вдавливания основная нагрузка, действовавшая на образец, автоматически снимается и остается предварительная нагрузка. При этом большая стрелка индикатора перемещается по часовой стрелке и указывает на шкале индикатора число твердости по

Роквеллу . При испытании алмазным конусом под нагрузкой 150 или 60 кГ отсчет производят по черной шкале, а при испытании шариком под нагрузкой 100 кГ — по красной шкале.

По окончании цикла испытания кулачковый блок автоматически отключается и фиксируется в исходном положении. Нормальная - продолжительность цикла испытания 4 сек при положении рукоятки 23 (см. рисунок 2.2) указателя против буквы Н.

Рисунок 2.1 Прибор ТК-2 (типа Роквелла)

Рисунок 2.2 Схема прибора ТК-2 (типа Роквелла)

Выбор нагрузки и наконечника. Нагрузку и наконечник выбирают в зависимости от твердости испытываемого металла.

Подготовка образца для испытания. Поверхности образца, как испытываемая, так и опорная, должны быть плоскими, параллельными друг другу и не должны иметь таких дефектов, как окалина, забоины, грязь, различные покрытия. Все дефекты поверхности образца должны быть удалены мелкозернистым наждачным кругом, напильником или наждачной бумагой. При обработке поверхности образец не должен нагреваться выше 100— 150° С.

Контроль прибора. Перед испытанием на твердость по Роквеллу необходимо произвести контроль прибора с целью определения точности его показаний.

Контроль прибора производят при помощи контрольных брусков, твердость которых заранее известна. При проверке показания прибора должны находиться в пределах чисел твердости, обозначенных на контрольных брусках. Если твердость по прибору не соответствует твердости контрольных брусков, то к показаниям прибора при испытании образцов вводится соответствующая поправка. Порядок проведения контроля аналогичен порядку проведения испытания (см. далее).

Подготовка прибора и проведение испытания

1. В зависимости от твердости испытываемого образца выбрать наконечник и нагрузку

2. В конец шпинделя 1 (см. рисунок 2.2) прибора закрепить оправку с алмазным (или из твердого сплава) конусом или шарик и установить необходимую нагрузку.

Обозначение шкалы записать в графу 2 протокола испытания.

3. Установить испытываемый образец S на стол 7 прибора.

4. Вращением маховика 9 по часовой стрелке стол осторожно поднимать до тех пор, пока образец не упрется в ограничительный чехол. При этом малая стрелка индикатора должна стать против красной точки, а большая, с погрешностью ±5 делений, на нуль шкалы

индикатора. Если большая стрелка будет отклонена больше чем на ±5 делений относительно нулевого штриха шкалы, необходимо вращением маховика 9 против часовой стрелки опустить стол (снять предварительную нагрузку) и испытание провести вновь в другом месте образца.

5. Вращением барабана 14 установить нуль шкалы С (черного цвета) против конца большой стрелки индикатора.

6. Плавным нажатием руки на клавишу 18 включить в работу привод механизма нагружения.

7. После окончания цикла нагружения произвести отсчет по шкале индикатора.

Полученный результат твердости записать в графу 3 протокола испытания.

8. Вращением маховика 9 против часовой стрелки опустить стол (снять предварительную нагрузку), образец передвинуть и повторить испытание в другом месте образца. На каждом образце должно быть проведено не менее трех испытаний. Расстояние центра отпечатка от края образца или от центра другого отпечатка должно быть не менее 3 мм.

9. Числа твердости по Роквеллу перевести на числа твердости по Бринеллю.

Испытание по Виккерсу

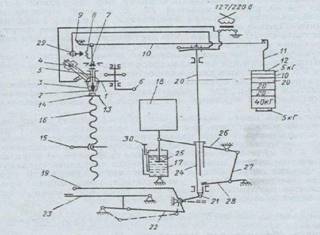

Основной частью прибора (рисунок 3) является поворотная головка 1, в которой смонтирована оправка с алмазной пирамидой 2, закрытой чехлом 3; специальный измерительный микроскоп 4 для измерения длины диагонали отпечатка и рабочий шпиндель 5.

При повороте рукояткой 6 головки 1 в крайнее левое положение прибор приводится в рабочее состояние, при котором ось рабочего шпинделя 5 совмещается с осью промежуточного шпинделя 7. При повороте рукояткой 6 головки 1 в крайнее правое положение прибор приводится в положение, при котором оптическая ось микроскопа 4 совмещается с центром отпечатка. При установке прибора

в рабочее положение пружина 8 соединяет промежуточный шпиндель 7 с призмой 9 грузового рычага 10. На подвеске VI грузового рычага 10 устанавливают сменные грузы 12.

Столик 13 служит для установки на нем испытываемого образца 14. При вращении по часовой стрелке маховика 15 приводится во вращение винт 16, который, перемещаясь вверх, поднимает столик 13, и образец 14 прижимается к чехлу 3. В правой части прибора имется грузовой привод с масляным амортизатором 17 при помощи которого приложение нагрузки, выдержка под нагрузкой и снятие нагрузки осуществляются механически за счет энергии опускающегося груза 18. В связи с этим до прижима образца 14 к чехлу 3 грузовой привод должен быть взведен, что осуществляется нажимом рукоятки 19. При этом подъемный шток 20 удерживается во взведенном положении рычагом 21, жестко связанным с рукояткой 19 взвода, а рычаг 22 запирает всю систему привода во взведенном положении.

Рисунок 3 - Кинематическая схема прибора типа Виккерса.

Привод включают нажимом на педаль 23 пускового механизма. При этом приводится в движение рычаг 22 и под действием груза 18 опускается втулка 24, опирающийся на нее подъемный шток 20 и поршень 25 масляного амортизатора 17. Одновременно опускается грузовой рычаг 10, который опирается на шток 20, при этом алмазная пирамида 2 вдавливается в поверхность образца

14. При опускании втулки 24, шарнирно связанной с рычагом 26, соединенным с тягой 27 происходит подъем рычага 28 навстречу штоку 20. Когда шток 20 опустится приблизительно на 16 мм, его нижний конец встречается с рычагом 28. При дальнейшем опускании втулки 24 продолжается подъем рычага 28, при этом поднимается шток 20 и грузовой рычаг 10. К концу хода поршня 25 масляного амортизатора 17 шток 20 придет в начальное положение и снимет нагрузку.

Продолжительность выдержки образца под нагрузкой регистрируется сигнальной лампочкой

29. В момент приложения нагрузки сигнальная лампочка зажигается и гаснет, когда нагрузка снята. Продолжительность выдержки образца под нагрузкой может быть от 10 до 60 сек, что достигается изменением скорости опускания штока амортизатора регулятором 30.

Нагрузку выбирают в зависимости от толщины испытываемого слоя металла, которая должна быть, по крайней мере, в 1,5 раза больше диагонали отпечатка.

На обратной стороне образца после его испытания не должно обнаруживаться место, где прилагалась нагрузка. Отношение глубины отпечатка к величине его диагонали равно приблизительно 1:7.

При испытании цементованных или других тонких слоев металла нагрузка должна быть тем меньше, чем тоньше слой. Если толщина испытываемого слоя неизвестна, рекомендуется произвести несколько испытаний при различных нагрузках (например, при 10, 20 и 50 кГ). Если основная масса (сердцевина) образца не влияет на результаты измерений, то числа твердости совпадут или будут близки друг к другу. Если числа твердости при возрастании нагрузки будут уменьшаться, необходимо применять меньшие нагрузки до тех пор, пока все смежные нагрузки не дадут совпадающих или близких друг к другу результатов.

Величину выбранной нагрузки записать в графу 2 протокола испытания.

Подготовка образцов для испытания. Поверхность образца должна быть плоской, гладкой и чистой; с поверхности должна быть удалена окалина и т. и. При подготовке поверхности образец подвергают обработке на наждачном круге и шлифовальной шкурке.

Контроль прибора. Перед испытанием на твердость по Виккерсу необходимо проконтролировать точность показаний прибора при помощи контрольных брусков, твердость которых заранее известна. При проверке показания прибора должны находиться в пределах чисел твердости, обозначенных на контрольных брусках. Если твердость по прибору не соответствует твердости контрольных брусков, то к показаниям прибора при испытании деталей вводится соответствующая поправка.

Порядок проведения контроля аналогичен порядку проведения испытания (см. далее).

Порядок проведения испытания.

1. На подвеску 11 (см. рисунок 3) установить груз 12 нужной величины (5, 10, 20, 30, 50 или

100 кГ).

2. В нижней части микроскопа 4 установить объектив с увеличением 10 или втулку с объективом с увеличением 3,7х

3. На столик 13 установить испытываемый образец 14.

4. Рукояткой 6 повернуть головку 1 в крайнее левое положение.

5. Рукояткой 19 взвести механизм грузового привода.

6. Вращением маховика 15 поднять столик 13 и прижать образец 14 к чехлу 3.

7. Нажать спусковую педаль 23.

8. Сделать выдержку до момента потухания сигнальной лампочки 29.

9. Вращением маховика 15 опустить столик 13 с образцом 14.

10. Рукояткой 6 повернуть головку 1 в крайнее правое положение,

11. Вращением маховика 15 поднять столик 13 с образцом 14 настолько, чтобы при наблюдении в окуляр микроскопа 4 был ясно виден полученный отпечаток.

12. Измерить диагональ отпечатка.

13. После первого измерения диагонали отпечатка образец повернуть на 90° и вторично измерить вторую диагональ.

14. Вычислить среднее арифметическое длины обеих диагоналей

15. Определить число твердости HV, пользуясь для этого специальными таблицами .

16. Определить твердость данного образца второй раз и полученный результат записать в протокол испытания.

Схема испытания по Роквеллу

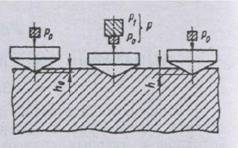

Испытание на твердость по Роквеллу производят вдавливанием в испытываемый образец (деталь) алмазного конуса с углом 120° или стального закаленного шарика диаметром 1,588 мм. Шарик и конус вдавливают в испытываемый образец под действием двух последовательно прилагаемых нагрузок — предварительной Р0 и основной Р1. Общая нагрузка Р будет равна сумме предварительной Ро и основной Р1 нагрузок : Р = Ро + Рг. Предварительная нагрузка P0 во всех случаях равна 10 кг

Рисунок 5- Схема определения твердости вдавливанием алмазного конуса.

Схема испытания по Виккерсу.

Испытание на твердость по Виккерсу производят вдавливанием в испытываемый образец четырехгранной алмазной пирамиды с углом при вершине 1360 .

Расчет определения твёрдости

По Роквеллу

Число твердости по Роквеллу — число отвлеченное и выражается в условных единицах.

За единицу твердости принята величина, соответствующая осевому перемещению наконечника на 0,002 мм. Число твердости по Роквеллу HR определяется по формулам: при измерении по шкале В: HR = 130 - еч при измерении по шкалам С и A: HR = 100-е.

Величина е определяется по следующей формуле:

|

e |

h h0 |

|

|

|

0,002 |

(1.1) |

|

|

|

|

|

|

где h0 — глубина внедрения наконечника в испытываемый материал под действием предварительной нагрузки Р0

h-глубина внедрения наконечника в испытываемый материал под действием общей нагрузки

Р , измеренная после снятия основной нагрузки Р1 с оставлением предварительной нагрузки Р0.

По Виккерсу

Твёрдость по Виккерсу определяется по формуле:

|

HV |

2P |

sin |

|

1,8544 |

P |

|

|

|

|

|

|

|

|

|

|

|||

|

|

d 2 |

2 |

|

d 2 |

(1.2) |

|

||

где Р- нагрузка на пирамиду в кГ.

d- среднее арифметическое длины обеих диагоналей отпечатка после снятия нагрузки в мм, α-угол между противоположными гранями пирамиды при вершине, равный 136о

Рекомендуемая литература и интернет ресурсы:

1. Богодухов С.И. Курс материаловедения в вопросах и ответах [Электронный ресурс]: учеб. пособие / С.И. Богодухов, А.В. Синюхин, Е.С. Козик. - 3-е изд., испр. и доп. - М.: Издательство "Машиностроение", 2010. - 352 с.

2. Материаловедение: учеб. пособие / В.А. Стуканов. - М.: ИД ФОРУМ: НИЦ ИНФРА-М, 2014. -

368 с.

3. Материаловедение: учебник / А. А. Черепахин. - 5-е изд., перераб. - М.: Издательский центр

"Академия", 2012. - 272 с.

4. Солнцев А.Ф. Материаловедение: учебник / А. Ф. Солнцев, С. А. Вологжанина, А. Ф. Иголкин. -7-е изд. - М.: Издательский центр "Академия", 2013. - 496 с.

Самостоятельная работа

Оформление отчетов о практических работах.

Тема1.3. Железоуглеродистые, цветные металлы и сплавы.

Вопросы для устного опроса:

1. Что такое феррит?

2. Что такое аустенит?

3. Что такое цементит ?

4. Что такое ледебурит ?

5. Что такое перлит ?

6. Что такое техническое железо?

7. Что такое доэвтектоидная сталь ?

8. Что такое заэвтектоидная сталь ?

9. Что такое доэвтектический чугун ?

10. Что такое заэвтектический чугун ?

11. Назовите фазовый состав доэвтектоидной стали.

12. Назовите фазовый состав заэвтектоидной стали.

13. Назовите фазовый состав доэвтектического чугуна.

14. Назовите фазовый состав заэвтектического чугуна.

Практическое задание №3

Тема: Расшифровка марок чугунов по заданным параметрам

Цель работы: научиться расшифровывать и читать марки чугунов, подбирать марки чугунов для изготовления деталей

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1. Ознакомится с основными сведениями по теме работы

2. По индивидуальному заданию (табл.1) расшифровать марки чугунов, заполнить таблицу 2

Таблица 1

|

№ варианта |

Марки сплавов для изучения |

|||

|

|

||||

Таблица 2

Результаты работы по классификации и маркировке чугунов

|

Марка материала |

Наименование материала |

Расшифровка материала |

Назначение материала |

|

Номера вариантов ответов |

||||

|

1-й |

2-й |

3-й |

4-й |

5-й |

|

От 2,0 до 6,67% |

От 1,2 до 4,5% |

От 3,0 до 7,67% |

От 1,5 до 4,5% |

От 1,0 до 4,3% |

Контрольные вопросы

1.Что такое чугун и его характеристика?

2.Как классифицируются чугуны по состоянию углерода?

3.Что такое белый чугун, его характеристика и назначение?

4.Что такое серый чугун, его характеристика и назначение?

5 Что такое ковкий чугун, его характеристика и назначение?

6.Что такое высокопрочный чугун, его характеристика и назначение?

7.Как маркируются серые, высокопрочные и ковкие чугуны?

8. Виды легированных чугунов? Как маркируют легированные чугуны?

ВАРИАНТЫ ИНДИВИДУАЛЬНЫХ ЗАНЯТИЙ

Некоторые марки чугунов, применяемых в промышленности

|

№ варианта |

Марки сплавов для изучения |

|||

|

1 |

СЧ44-64; |

ВЧ38-17 |

КЧ60-3 |

АЧС1 |

|

2 |

СЧ12-28 |

ВЧ42-12 |

КЧ30-6 |

АЧВ1 |

|

3 |

СЧ15-32 |

ВЧ45-5 |

КЧ63-2 |

АЧС2 |

|

4 |

СЧ18-36 |

ВЧ50-2 |

КЧ50-4 |

АЧВ2 |

|

5 |

СЧ21-40 |

ВЧ60-2 |

КЧ45-6 |

АЧС3 |

|

6 |

СЧ24-44; |

ВЧ70-3 |

КЧ35-10 |

АЧК1 |

|

7 |

СЧ28-48; |

ВЧ80-3 |

КЧ33-8 |

АЧК2 |

|

8 |

СЧ32-52; |

ВЧ100-4 |

КЧ37-12 |

АЧВ1 |

|

9 |

СЧ36-56 |

ВЧ120-4 |

КЧ38-8 |

АЧС3 |

|

10 |

СЧ40-60 |

ВЧ35-22 |

КЧ56-4 |

АЧС1 |

|

11 |

СЧ15-32 |

ВЧ60-2 |

КЧ60-3 |

АЧВ2 |

|

12 |

СЧ32-52; |

ВЧ42-12 |

КЧ65-3 |

АЧК1 |

|

13 |

СЧ12-28 |

ВЧ70-3 |

КЧ70-2 |

АЧС1 |

|

14 |

СЧ18-36 |

ВЧ50-2 |

КЧ80-1,5 |

АЧВ1 |

|

15 |

СЧ36-56 |

ВЧ60-2 |

КЧ30-6 |

АЧС3 |

|

16 |

СЧ32-52; |

ВЧ45-5 |

КЧ63-2 |

АЧВ2 |

|

17 |

СЧ28-48; |

ВЧ70-3 |

КЧ45-6 |

АЧВ1 |

|

18 |

СЧ40-60 |

ВЧ100-4 |

КЧ35-10 |

АЧС3 |

|

19 |

СЧ21-40 |

ВЧ120-4 |

КЧ33-8 |

АЧВ2 |

|

20 |

СЧ44-64; |

ВЧ38-17 |

КЧ60-3 |

АЧС1 |

|

21 |

СЧ21-40 |

ВЧ60-2 |

КЧ45-6 |

АЧС3 |

|

22 |

СЧ40-60 |

ВЧ35-22 |

КЧ56-4 |

АЧС1 |

|

23 |

СЧ36-56 |

ВЧ60-2 |

КЧ30-6 |

АЧС3 |

|

24 |

СЧ32-52; |

ВЧ42-12 |

КЧ65-3 |

АЧК1 |

|

25 |

СЧ44-64; |

ВЧ38-17 |

КЧ60-3 |

АЧС1 |

Практическое задание №4-5

Тема: Расшифровка марок углеродистых сталей по заданным условиям.

Расшифровка марок легированных сталей по заданным

параметрам.

1.Цель работы:

1.1. Закрепить знания по условному обозначению марок простых и легированных сталей согласно ГОСТ;

1.2. Закрепить знания по определению основных свойств сталей в соответствии с маркировкой и химическим составом

По окончании выполнения практических заданий обучающийся должен продемонстрировать способности, умения и степень владения следующими профессиональными и общими компетенциями:

• ОК 2. Организовывать собственную деятельность, исходя из цели и способов ее достижения, определенных руководителем.

• ОК 4. Осуществлять поиск информации, необходимой для эффективного выполнения профессиональных задач.

• ОК 5. Использовать информационно-коммуникационные технологии в профессиональной деятельности.

2.Пояснение к работе

2.1. Краткие теоретические сведения.

В России и странах СНГ принята буквенно-цифровая система, согласно которой цифрами обозначается содержание элементов стали, а буквами — наименование элементов.

Буквенные обозначения применяются также для указания способа раскисления стали «КП — кипящая сталь, ПС — полуспокойная сталь, СП — спокойная сталь».

Конструкционные стали обыкновенного качества нелегированные

(ГОСТ 380-94) обозначают буквами СТ., например СТ. 3. Цифра, стоящая после букв, обозначает марку стали.

Конструкционные нелегированные качественные стали (ГОСТ 1050-88) Качественные углеродистые стали маркируются двухзначными числами, показывающими среднее содержание углерода в сотых долях процента: 05; 08; 10; 25; 40 и т.д.

Буква Г в марке стали указывает на повышенное содержание Mn (14Г ; 18Г и т.д.).

Качественные стали для производства котлов и сосудов высокого давления, согласно ГОСТ 5520-79, обозначают как конструкционные нелегированные стали, но с добавлением буквы К (например, 20К).

Конструкционные легированные стали, согласно ГОСТ 4543-71, обозначают буквами и цифрами. Цифры после каждой буквы обозначают примерное содержание соответствующего элемента, однако при содержании легирующего элемента менее 1,5% цифра после соответствующей буквы не ставится. Качественные дополнительные показатели пониженное содержание примесей типа серы и фосфата обозначаются буквой — А или Ш, в конце обозначения, например (12 Х НЗА, 18ХГ-Ш) и т. п.

Стали подшипниковые, согласно ГОСТ 801-78, обозначаются также как и легированные, но с буквой Ш в конце наименования. Следует заметить, что для сталей электрошлакового переплава буква Ш обозначается через тире (например, ШХ 15, ШХ4-Ш).

Стали инструментальные нелегированные, согласно ГОСТ 1435-90, делят на качественные, обозначаемые буквой У и цифрой, указывающей среднее содержание углерода в десятых долях процента (например, У7, У8, У10) и высококачественные, обозначаемые дополнительной буквой А в конце наименования (например, У8А) или дополнительной буквой Г, указывающей на дополнительное увеличение содержания марганца (например, У8ГА).

Стали инструментальные легированные

согласно ГОСТ 5950-73, обозначаются также как и конструкционные легированные (например, 4Х2В5МФ и т. п.).

Стали быстрорежущие в своем обозначении имеют букву Р (с этого начинается обозначение стали), затем следует цифра, указывающая среднее содержание вольфрама, а затем буквы и цифры, определяющие массовое содержание элементов. Не указывают содержание хрома, т. к. оно составляет стабильно около 4% во всех быстрорежущих сталях и углерода, т. к. последнее всегда пропорционально содержанию ванадия. Следует заметить, что если содержание ванадия превышает 2,5%, буква Ф и цифра указываются (например, стали Р6М5 и Р6 М5Ф3).

Стали нержавеющие стандартные, согласно ГОСТ 5632-72, маркируют буквами и цифрами по принципу, принятому для конструкционных легированных сталей (например, 08Х18Н10Т или 16Х18Н12С4ТЮЛ).

Автоматные стали маркируются буквой А (А12, А30 и т.д.).

Таблица обозначений легирующих элементов

|

Обозначение |

Название элемента |

Обозначение |

Название элемента |

|

А |

Азот |

Г |

Марганец |

|

Ю |

Алюминий |

Д |

Медь |

|

Р |

Бор |

М |

Молибден |

|

Ф |

Ванадий |

Н |

Никель |

|

В |

Вольфрам |

Б |

Бор |

|

К |

Кобальт |

Т |

Титан |

|

С |

Кремний |

Х |

Хром |

|

У |

Углерод |

Ц |

Цирконий |

|

П |

Фосфор |

3.Задание

3.1. Прочитайте краткие теоретические сведения.

3.2. Перечертите таблицу № 1на чистый лист бумаги.

3.3. Перепишите из таблицы №1 столбец варианта, заданного преподавателем (5 позиций).

Таблица № 1

|

ВАРИАНТ № 1 |

|||

|

№ п.п |

Марка стали |

Расшифровка марок сталей |

Наименование деталей автомобиля |

|

1 |

2 |

3 |

4 |

|

1 |

ВСт1кп |

||

|

2 |

Ст20 |

||

|

3 |

У7 |

||

|

4 |

А12 |

||

|

5 |

08Х18Н10Т |

||

|

ВАРИАНТ № 2 |

|||

|

№ п.п |

Марка стали |

Расшифровка заданных марок сталей |

Наименование деталей автомобиля |

|

1 |

2 |

3 |

4 |

|

1 |

ВСт0 |

||

|

2 |

Ст50 |

||

|

3 |

У8А |

||

|

4 |

А40Г |

||

|

5 |

18ХГ-Ш |

||

|

ВАРИАНТ № 3 |

|||

|

№ п.п |

Марка стали |

Расшифровка марок сталей |

Наименование деталей автомобиля |

|

1 |

2 |

3 |

4 |

|

1 |

ВСт2кп |

||

|

2 |

Ст35сп |

||

|

3 |

У11 |

||

|

4 |

А20 |

||

|

5 |

12Х2Н4А |

||

|

ВАРИАНТ № 4 |

|||

|

№ п.п |

Марка стали |

Расшифровка марок сталей |

Наименование деталей автомобиля |

|

1 |

2 |

3 |

4 |

|

1 |

БСт0 |

||

|

2 |

60Г |

||

|

3 |

У13А |

||

|

4 |

А30 |

||

|

5 |

03 Х17 Н13 М2 |

|

|

|

ВАРИАНТ № 5 |

|||

|

№ п.п |

Марка стали |

Расшифровка марок сталей |

Наименование деталей автомобиля |

|

1 |

2 |

3 |

4 |

|

1 |

Ст2 |

||

|

2 |

75Г |

||

|

3 |

У10Г |

||

|

4 |

К18 |

||

|

5 |

12 Х НЗА |

||

|

ВАРИАНТ № 6 |

|||

|

№ п.п |

Марка стали |

Расшифровка марок сталей |

Наименование деталей автомобиля |

|

1 |

2 |

3 |

4 |

|

1 |

ВСт4кп |

||

|

2 |

08кп |

||

|

3 |

У12А |

||

|

4 |

К22 |

||

|

5 |

4Х2В5МФ |

||

3.4. В соответствующей графе позиции таблицы № 1 расшифруйте условное буквенное и цифровое обозначение заданных марок сталей.

3.5. Укажите два наименования деталей автомобиля, изготовленных из заданных марок сталей.

3.5. Письменно ответьте на контрольные вопросы

3.5.1. Как классифицируются стали по химическому составу, качеству и

назначению?

3.5.2. Как влияет различное содержание углерода в углеродистой стали на ее механические свойства

3.5.3. Для чего вводят в стали легирующие элементы ?

4.Содержание отчета.

Отчёт должен содержать

4.1. Дату проведения практической работы

4.2. Название практической работы.

4.3. Заполненную таблицу № 1

4.4.Ответы на контрольные вопросы.

5. Список литературы:

1. Адаскин А.М., Зуев В.М. Материаловедение (металлообработка) Издательство: «Академия», 2008.

Практическое задание №6

Тема: Расшифровка марок цветных металлов и их сплавов по заданным

параметрам.

Цели работы:

- изучить цветные металлы;

- научиться определять химический состав цветных металлов по их маркам;

- применение цветных металлов.

В современном машиностроении, энергетике, радиоэлектронике и других отраслях народного хозяйства широкое применение находят цветные металлы и сплавы на их основе.

Цветные металлы и их сплавы обладают различными физико-химическими, механическими и технологическими свойствами, благодаря которым они нашли широкое применение: высокой устойчивостью против коррозии, электро- и теплопроводностью, способностью подвергаться различным видам обработки.

Медь. По ГОСТ 859-2001 первичная техническая медь выпускается в виде катодов, слитков, полуфабрикатов, прутков, которые перерабатываются в круглые, квадратные, шестигранные горячекатаные и тянутые ленты, труб, проволоки электротехнической, фольги медной и рулонной и электролитической и медных порошков. Медь в этой продукции в зависимости от массовой доли примесей выпускается следующих марок: М00А, М00БК, М0А, М0, МБ, М1, М2, М2Р, М3, М3Р, М4. В маркировке первичной технической меди приняты следующие обозначения: М – медь; цифры от 00 до 4 – массовая доля естественных примесей от 0,01 до 1,00 %; Б – бескислородная, Р – раскисленная, А – анодная, К – катодная.

Латуни. Сплавы меди с цинком называются латунями.

По сравнению с медью латунь обладает более высокой прочностью, твердостью, упругостью, коррозионной стойкостью, меньшей пластичностью и высокими технологическими свойствами (литейными свойствами, деформируемостью и обрабатываемостью резанием).

По ГОСТ 15527-70 латунь выпускается в виде проволоки, лент, полос, полос, труб, тянутых и прессованных изделий в отожженном и нагартованном состоянии.

Простые латуни состоят из меди и цинка.

Марки простых латуней: Л96, Л90, Л85, Л80, Л70, Л68, Л63, Л60. Латуни маркируются буквой Л – латунь, после которой стоят цифры, указывающие содержание в ней меди в процентах. Например, Л63 означает, что латунь состоит из 63% меди и 37% цинка.

Сложные латуни состоят из меди, цинка, алюминия, железа, марганца, никеля, олова, свинца и других химических элементов. По ГОСТ 15527-70 выпускаются следующие марки сложных латуней: ЛА77-2, ЛАЖ60-1-1, ЛАМш59-3-2, ЛАНКМц75-2-2,5-0,5-0,5, ЛЖМц59-1-1, ЛЖС58-1-1, ЛН65-5, ЛЖц58-2, ЛМцА57-1-1, ЛО90-1, ЛО70-1, ЛО62-1, ЛО60-1, ЛС63-3, ЛС74-3, ЛС74-3, ЛС64-3, ЛС60-1, ЛС59-1, ЛС59-3, ЛС74-3, ЛМш68-0,05.

Сложные латуни маркируются буквой Л – латунь, после которой следуют буквы, обозначающие легирующие элементы: А – алюминий, Ж – железо, Мц – марганец, К – кремний, С – свинец, О – олово, Мш – мышьяк, Н – никель. Первые цифры, стоящие за буквами, обозначают массовую долю меди в процентах, последующие цифры – массовую долю компонентов в процентах в той последовательности, в какой они приведены в буквенной части условного обозначения. Количество цинка определяется по разности. Например, латунь марки ЛС60-1 имеет следующее содержание компонентов: 60% меди, 1% свинца, 39% цинка.

Приведенные марки сложных латуней обрабатываются давлением. Кроме того, выпускается большая группа литейных латуней в виде чушек (ГОСТ 1020-77) следующих марок: ЛС, ЛСД, ЛС1, ЛОС, ЛК, ЛК1, ЛК2, ЛКС, ЛМцС, ЛМцЖ, ЛЖ, ЛАЖМц.

Бронзы. Бронзами называются сплавы меди с оловом и другими химическими элементами. По способу переработки различают литейные и деформируемые бронзы, по химическому составу – оловянистые и безоловянистые.

Оловянистые бронзы (ГОСТ 613-79) выпускаются в виде чушек следующих марок: БрО3Ц12С5, БрО3ЦТС5Н1, БрО4Ц4С17, БрО5Ц5С5, БрО5С25, БрО6Ц6С3, БрО8Ц4, БрО10Ф01, БрО10Ц2, БрО10С10, БрО4Ц7С5.

Безоловянистые бронзы (ГОСТ493-79) выпускаются в виде чушек для последующего литья следующих марок: БрА9Мц2Л, БрА10Мц2Л, БрА9ЖЗЛ, БрА10Ж3Мц2, БрА10Ж4Н4Л, БрА11Ж6Н6, БрА9Ж4Н4Мц1, БрС30, БрА71Мц15Ж3Н2Ц2, БрСу3НЦ3С20Ф.

Маркируют бронзы буквами Бр – бронза, за которыми следуют буквы, обозначающие легирующие элементы, введенные в бронзу: А – алюминий, Ж – железо, Н – никель, С – свинец, Су – сурьма, Ц – цинк, Ф – фосфор, и далее цифры, показывающие содержание этих элементов в процентах. Количество меди определяется по разности.

Алюминий. По ГОСТ 11069-2001 в зависимости от химической чистоты выпускается первичный алюминий трех групп: особой чистоты (А999), высокой чистоты (А995, А99, А97, А95), технической чистоты (А85, А8, А7, А7Е, А6, А5, А5Е, АО). В маркировке первичного алюминия цифры соответствуют массовой доле чистого алюминия. Например, марка алюминия А999 означает, что массовая доля чистого алюминия составляет 99,999%, примесей не более 0,001%.

По ГОСТ 2685-75 литейные алюминиевые сплавы выпускаются следующих групп и марок:

- сплавы на основе системы алюминий – кремний - АЛ2, АЛ4, АЛ4-1, АЛ-9, АЛ9-1, АЛ-34, АК9, АК7;

- сплавы на основе системы алюминий – кремний – медь – АЛ3, АЛ5, АЛ5-1, АЛ6, АЛ32 и др.;

- сплавы на основе системы алюминий – медь – АЛ7, АЛ19, АЛ33;

- сплавы на основе системы алюминий – магний – АЛ8, АЛ13, АЛ22, АЛ23, АЛ23-1, АЛ27, АЛ27-1, АЛ28;

- сплавы на основе системы алюминий и прочие компоненты – АЛ1, АЛ11, АЛ21, АЛ24, АЛ25, АЛ30 и др.

Литейные алюминиевые сплавы идут на изготовление фасонных отливок, работающих при различных нагрузках: корпусов приборов, кронштейнов, блоков цилиндров, головок цилиндров, поршней и т.д.

Разновидностью деформируемых алюминиевых сплавов являются силумины, которые иногда также применяются в качестве литейных сплавов. Сплавы в чушках используются для подшихтовки при выплавке деформируемых сплавов, сплавы в слитках – для обработки давлением и в виде готовых изделий, полученных обработкой давлением в горячем и холодном состоянии: прутки, фасонные профили, трубы, листы, ленты, полосы, поковки, штамповки и проволока.

Деформируемые алюминиевые сплавы, неупрочняемые термической обработкой (ММ, М, ДМН, АМ4С, АМг1, АМг2, АМг3, АМг4, АМг4,5, АМгВС, АМг5, АМг6), - это группы сплавов системы алюминий – марганец и сплавы системы алюминий – магний, так называемые сплавы АМг.

Дюралюминий (Д1, Д16, В65, Д18, В95 и др.) – это наиболее распространенный представитель деформируемых алюминиевых сплавов, упрочняемых термической обработкой.

Алюминиевые сплавы для поковок и штамповок (АК4, АК4-1, АК5, АК6, АК8) обладают высокой прочностью, твердостью, а также пластичностью в горячем состоянии.

Магний. В зависимости от массовой доли примесей по ГОСТ 804-95 выпускается первичный магний следующих марок: Мг96 (99,96% магния), Мг95 (99,95% магния), Мг90 (99,90% магния). В состав примесей входят такие химические элементы, как железо, алюминий, марганец, кремний, никель, медь.

По ГОСТ 2856-79 выпускаются следующие магниевые сплавы для производства фасонных отливок в виде чушек: МЛ3, МЛ4, МЛ4пч, МЛ5, МЛ5пч, МЛ6, МЛ8, МЛ9, МЛ10, МЛ11, МЛ12, МЛ15, МЛ19 (пч – повышенной чистоты).

Из этих сплавов получают фасонные отливки сложной формы.

Литейные магниевые сплавы применяют для изготовления деталей в самолетостроении и приборостроении (арматура, штурвалы, корпуса приборов и др.).

К деформируемым магниевым сплавам относятся сплавы на основе алюминия, цинка, марганца, циркония с различной степенью легирования.

По ГОСТ 14957-76 выпускаются следующие марки магниевых деформируемых сплавов: МА1, МА2, МА5, МА8, МА11, МА13, МА14, ВМД1.

Магниевые деформируемые сплавы идут на изготовление различных деталей в авиационной, автомобильной промышленности и станкостроении: масло- и бензобаки, арматура топливных, гидравлических и масляных систем, обшивка самолетов, детали грузоподъемных машин, автомобилей и др.

Титан. В зависимости от массовой доли примесей выпускают технический титан следующих марок: ВТ1-00, ВТ1-0, ВТ1 (ГОСТ 19807-74).

Титановые литейные сплавы выпускают следующих марок: ВТ1, ВТ5Л, ВТ3-1Л, ВТ1Л, ВТ21Л. Титановые литейные идут на изготовление фасонных отливок различной формы и труб.

Задания к практической работе.

1. Определите химический состав:

простых латуней по маркам: Л63, Л85, Л90, Л96;

сложных латуней: ЛАЖ60-1-1Л, ЛА77-2, ЛО70-1, ЛМцЖ52-4-1, ЛА67-2,5.

2. Определите химический состав бронз по их маркам:

БрОЦСН3-7-5-1, БрАЖ9-4, БрАЖН10-4-4Л, БрАЖМц10-3-1, БрОС8-12, БрБН1-7, БрКМц3-1.

3. Выбрать применение цветных металлов и сплавов

4. Преимущества цветных металлов.

5. Задания 3,4 оформить в виде таблице.

Контрольная работа

по разделу «Металлические материалы»

Варианты на контрольную работу

ВАРИАНТ 1

1. Какая наука называется материаловедением? На чём основан метод Бринелля?

2. Охарактеризовать механические свойства и описать все эти свойства.

3. Что называется сталью? Присутствие, каких элементов в стали приводит к красноломкости, хладноломкости и к образованию флокенов?

4. Что называется термической обработкой стали? Перечислить виды термической обработки, описать их протекание и определить цель каждого вида обработки.

5. Расшифровать марку стали 15ХМ7Р9Ю4А

ВАРИАНТ 2

1. Что называется кристаллической решёткой? Перечислить и обосновать виды кристаллических решёток.

2. Охарактеризовать технологические свойства и описать все входящие в данную группу свойства.

3. Что называется чугуном. Классифицировать и охарактеризовать виды чугунов.

4. Что называется химико-термической обработкой стали? Перечислить виды химико-термической обработки, в чем заключается цель каждого вида обработки.

5. Расшифровать марку чугуна КЧ45-7

ВАРИАНТ 3

1. Что называется сплавом? Обосновать типы сплавов.

2. Перечислить и охарактеризовать физические свойства материалов.

3. Какие алюминиевые сплавы вам известны, написать их состав.

4. Что называется коррозией? Перечислить и описать методы защиты от коррозии.

5. Расшифровать марку сплава АД31

ВАРИАНТ 4

1. Какие химические соединения железа с углеродом находятся на диаграмме Fe –Fe3C. Что называется линией ликвидуса и солидуса?

2. Перечислить эксплуатационные свойства и охарактеризовать их.

3. Какие медные сплавы вам известны, написать их состав.

4. Сущность проведения механических, химических, оптических и физических испытаний материалов.

5. Расшифровать марку сплава МН10

ВАРИАНТ 5

1. Охарактеризовать механические свойства и описать все эти свойства.

2. Что называется химико-термической обработкой стали? Перечислить виды химико-термической обработки, в чем заключается цель каждого вида обработки.

3. Что называется кристаллической решёткой? Перечислить и обосновать виды кристаллических решёток.

4. Что называется сталью? Присутствие, каких элементов в стали приводит к красноломкости, хладноломкости и к образованию флокенов?

5. Расшифровать марку стали 11ХР7Н9Ю5А

ВАРИАНТ 6

1. Что называется сплавом? Обосновать типы сплавов.

2. Охарактеризовать технологические свойства и описать все входящие в данную группу свойства.

3. Что называется чугуном. Классифицировать и охарактеризовать виды чугунов.

4. Что называется коррозией? Перечислить и описать методы защиты от коррозии.

5. Расшифровать марку стали ХЦА4Н2ПА

Самостоятельная работа

Оформление таблицы для расшифровки условных обозначений марок сплавов к практическим занятиям №3 – 6

Тема 1.4. Термическая и химико-термическая обработка железоуглеродистых сплавов

Вопросы для устного опроса:

· 1. Какие виды термической обработки вы знаете?

· 2. Для чего применяется отжиг первого рода?

· 3. Что такое пережог стали?

· 4. Назовите особенности мартенситного превращения в сталях.

· 5. Как выбирается режим закалки в доэвтектодных сталях? Почему?

· 6. Как выбирается режим закалки в заэвтектоидных сталях? Почему?

· 7. Назовите способы закалки сталей.

· 8. Какие превращения протекают в закаленных сталях при нагреве?

· 9. Какие виды отпуска вы знаете?

· 10. Для чего проводится цементация сталей?

· 11. Какими свойствами обладают стали после азотирования?

· 12. Назовите преимущества ионного азотирования.

· 13. Чем отличается нитроцементация от цианирования?

· 14. Что представляет собой технология диффузионного насыщения сплавов металлами и неметаллами?

Самостоятельная работа

Самостоятельное повторение темы: 1.4

Раздел 2. Неметаллические материалы

Тема 2.1 Неметаллические, абразивные, пленкообразующие, горюче-смазочные материалы, резино-технические изделия. Безопасность труда

Вопросы для устного опроса:

1. Прочность по всему сечению необходима для деталей, работающих

в условиях изгиба, среза, растягивающих или ударных нагрузок?

· 2. Назовите марки самых дешевых конструкционных сталей.

· 3. Из чего складывается себестоимость детали?

· 4. Как меняются свойства чугунов с изменением формы графитных включений?

· 5. Как меняются свойства латуней с изменением содержания в них цинка?

· 6. Какое влияние оказывает кремний на свойства латуней?

· 7. Почему применение находят оловянистые бронзы с содержанием олова до 10%?

· 8. Почему содержание легирующих элементов в алюминиевых литейных сплавах больше, чем в деформируемых?

· 9. За счет чего возрастает прокаливаемость в сталях при вводе бора в количестве 0,001—0,005%.

· 10. Назовите признаки, по которым классифицируют пластмассы?

· 11. Каковы области применения пластмасс?

· 12. Каковы свойства древесно-слоистого пластика?

· 13. Дайте характеристику карбоволокнитам.

· 14. Классификация резиновых материалов.

· 15. От чего зависит прочность композиционных материалов?

Практическое задание №7

Тема: Ознакомление с технологическим процессом применения ЛKM

Цель: Составление таблицы компонентов ЛКМ, назначения, области применения

Изучить свойства, назначение, применение лакокрасочных материалов

Задачи: Образовательная: Закрепить знания компонентов, назначения, применения лакокрасочных материалов

МТО: Компьютер, мультимедийный проектор, презентация.

Учебное пособие Заплатин В.Н. «Основы материаловедения(металлообработка)»

Ход урока

1.Организационный момент.

2.Работа студентов по заданиям практической работы

Заполнить таблицу

Название

компонентов

Материал.

Назначение

Область применения

Пленкообразующие материалы

Пластификаторы

Сиккативы

Растворители

Разбавители

Пигменты

Наполнители

Красители

Антистарители

Отвердители

Контрольная работа

по разделу «Неметаллические материалы»

Тест по теме: «Неметаллические материалы»

1. Что такое резина?

а) материалы на основе полимеров, способные под влиянием нагревания и давления формироваться в изделия

б) продукт химического превращения каучуков

в) продукт полимеризации этилена

2. Как называется вещество аморфного строения, получаемое при остывании неметаллического расплава?

а) стекло в) полиэтилен

б) керамика

3. Как называются материалы, получаемые прессованием смеси из керамических и металлических порошков с последующим спеканием?

а) порошки в) керметы

б) спечённые сплавы

4. Из чего состоят композиционные материалы?

а) из глин и других минералов в) из химически разнородных материалов

б) из полимеров

5. Какой недостаток имеет полиэтилен?

а) невысокая теплостойкость в) эластичность

б) невысокая водостойкость г) газонепроницаемость

6. Как называется материал, который представляет собой тонкие листы древесины, полученные при строгании бруса поперёк волокон?

а) древесный пластик в) строганный шпон

б) древесно-стружечная плита г) фанера

7. Она бывает наполненная и ненаполненная?

а) пластмасса в) резина

б) керамика г) древесина

8. Как называется материал, который получают путём спекания разных оксидов и неорганических соединений?-

а) стекло в) пластмасса

б) керамика г) древесина

9. Какого элемента в эбоните содержится значительно больше, чем в сырой резине?

а) N в) С

б) S г) P

10. Как называется свойство материала, сохранять часть деформаций после прекращения внешних воздействий на сырую резину?

а) пластичность

б) эластичность

в) упругость

Ответы:1-б,2-а,3-в, 4-в,5-а,6-в,7-а, 8-б,9-б, 10-б

Самостоятельная работа

Подготовка к дифференцируемому зачету

3.2 Задания для промежуточной аттестации

Вариант 1

1. Что нужно знать при выборе материалов для изготовления деталей машин?

а) физико-химические свойства материалов;

б) механические свойства материалов;

в) условия эксплуатации изделия;

г) все перечисленные факторы.

2. Укажите, какой металл относится к чёрным?

а) цинк;

б) б) олово;

в) в) железо;

г) г) марганец.

3. Укажите самый тяжёлый и твёрдый металл:

а) вольфрам;

б) б) цирконий;

в) в) медь;

г) г) осмий.

4. Как называются твёрдые вещества, атомы которых располагаются в пространстве хаотично:

а) кристаллическими;

б) аморфными;

в) в) смешанными;

г) г) простыми?

5. Как называется переход металла из твёрдого состояния в жидкое состояние:

а) рекристаллизация;

б) плавление;

в) в) кристаллизация;

г) г) полиморфизм?

6. Какие металлы подвержены вторичной кристаллизации?

а) марганец, цинк, медь;