МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ

ДОНЕЦКОЙ НАРОДНОЙ РЕСПУБЛИКИ

ГПОУ «ГОРЛОВСКИЙ КОЛЛЕДЖ ПРОМЫШЛЕННЫХ ТЕХНОЛОГИЙ

ТЕОРЕТИЧЕСКОЕ ПОСОБИЕ

Рассмотрено на заседании цикловой комиссии Подготовила: математической и общей естественно- специалист 1 категории научной подготовки и рекомендовано к Е.Н.Кропивная утверждению

Протокол № 1 от «30» ___08__2018 г. Председатель комиссии

![]() ___Е.В.Мудрецкая

___Е.В.Мудрецкая

Теоретическое пособие по дисциплине ОП.01 «Инженерная графика». Подготовила специалист Е.Н.Кропивная - Горловка: ГПОУ «Горловский колледж промышленных технологий и экономики», 2018. – 110 с.

Представлены теоретические основы учебного материала по курсу «ОП.01 «Инженерная графика» в виде тематических лекций в соответствии с рабочей программой учебной дисциплины. Пособие содержит краткий теоретический материал, список использованной литературы.

Предназначено для использования при организации аудиторного учебного процесса и самостоятельного изучения программного материала студентами специальности 15.02.08 «Технология машиностроения»

Для студентов и преподавателей

стр.

ВВЕДЕНИЕ ………………………………………………………………………

Тема 1.1 Основные правила оформления чертежей ………………………

Тема 1.1. Стандарты. Форматы. Основная надпись. Линии чертежа.

Шрифты чертежные. Масштабы.…………………………………………... Тема 1.2 Геометрические построения ……………………………………….

Деление окружности на равные части. Последовательность выполнения сопряжения. Построение угла и конусности …….……………

Тема 1.3 Нанесение размеров на чертежах деталей …………….…………..

Правила нанесения размеров. Общие требования к их нанесению...

Нанесение технологических обозначений на чертеже ………….

Тема 2.1 Разработка конструкторской документации ……………………...

Назначение чертежа в производстве. Виды конструкторских документов.

Основные и дополнительные виды изделия ……...…………...

Простые разрезы. Соединение половины вида с половиной разреза.

Сложные разрезы. Сечения ……………………………………….

Тема 2.2 Эскиз детали, рабочий чертеж……………………………………..

Эскиз детали. Последовательность выполнения эскизов ……. Виды разъемных соединений. Резьбовые соединения деталей ..

Тема 3.1 Чтение и деталировка чертежей ……………………………………

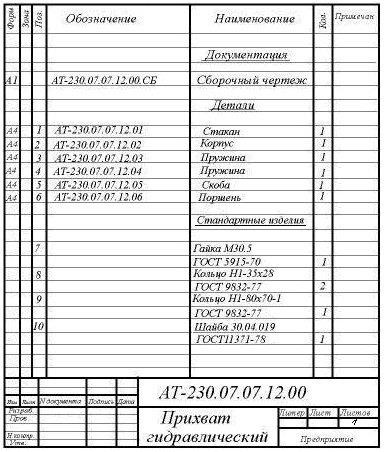

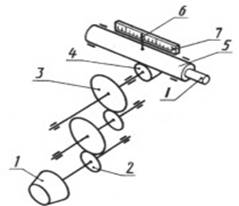

Чертёж общего вида. Сборочный чертёж. Система обозначения чертежей.

Изображение типовых составных частей изделий. Спецификация Тема 3.2 Основные виды и чертежи схем ………………………………….

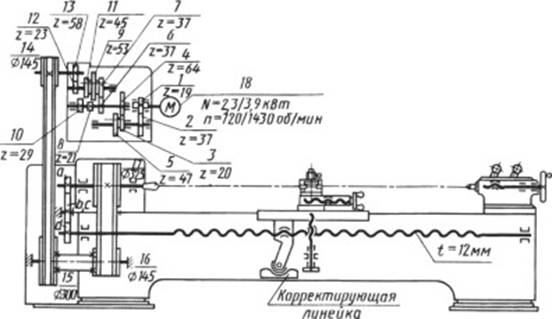

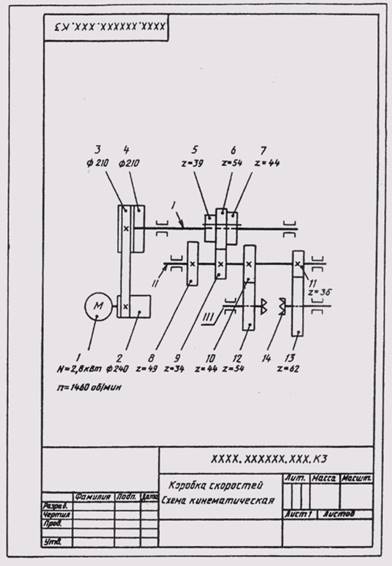

Виды и типы схем. Кинематические схемы, правила выполнения

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ…………………………..

Инженерная графика представляет собой другую составную часть дисциплины. Она базируется на Единой системе конструкторской документации, ГОСТах, которые определяют единые для всех инженеров условия и правила выполнения чертежей, схем, конструкторской и технологической документации. Чертеж является основным документом, при помощи которого инженер с одной стороны выражает свои технические мысли и идеи, а с другой – демонстрирует умение стандартизированного и унифицированного их оформления. Изложение отдельных тем увязывается с другими дисциплинами (физика, математика и т.д.), показываются перспективы развития дисциплины «Инженерная графика» за счет широкого привлечения вычислительной техники, электроники; возможности интенсификации процесса создания чертежа, преобразования рутинной ручной работы в творческую. Вопросы, изучаемые в курсе «Инженернаая графика» находят самое широкое применение в ходе всего процесса обучения студентов. Приемы решения задач Техническая графика могут быть использованы для оперативного графического решения задач по физике, математике и т.п., которые при традиционном подходе к решению требуют громоздких вычислений.

Целью преподавания дисциплины является подготовка ответственных, самостоятельных, готовых к самосовершенствованию квалифицированных выпускников.

![]()

Стандарты. Форматы. Основная надпись. Линии чертежа. Шрифты чертежные. Масштабы

Все технические чертежи в настоящее время выполняются по правилам, определяемым комплексом государственных стандартов (ГОСТ) под названием "Единая система конструкторской документации" (ЕСКД). Соблюдение этих правил обязательно для всех организаций и лиц.

Появление стандартов Единой системы конструкторской документации (ЕСКД) было вызвано:

- потребностью выработки общих правил выполнения и оформления чертежей, что обеспечивало их понимание во всех отраслях промышленности;

- необходимостью проведения унификации (приведение к единообразию) форм и размеров изделий;

- необходимостью представления на мировой рынок конкурентоспособных изделий.

Стандарт ЕСКД — это нормативный документ, устанавливающий единые правила выполнения и оформления конструкторских документов для всех отраслей промышленности, строительства, транспорта и учебных заведений, утвержденный компетентным органом.

Каждому стандарту ЕСКД присваивается свой номер с указанием года регистрации, например, стандарт на чертежный шрифт ГОСТ 2.304-81. Эта запись читается следующим образом: Государственный стандарт,

регистрационный номер два, точка, триста четыре, утвержденный в 1981 году.

Соблюдение Государственных стандартов (сокращенно ГОСТ) ЕСКД обязательно для всех предприятий, организаций, учебных заведений и отдельных лиц. Стандарты периодически обновляются.

Такой линией обведено изображение видимых очертаний предмета на рис.

Штриховая линия. Для невидимых очертаний предмета применяют линию, которую называют штриховой. На чертежах такой линией показано невидимая на данном изображении часть предмета, находящееся внутри детали. Длина штриха установлена стандартом в пределах от 2 до 8 мм. Расстояние между штрихами должно составлять от 1 до 2 мм и быть приблизительно одинаковым в линии. Толщина штрихов зависит от выбранной толщины сплошной толстой основной линии и должна составлять от s/2 до s/3. Штрихпунктирная тонкая линия. Для проведения осевых, а также центровых линий, указывающих центры окружностей и дуг, используют линию, называемую штрихпунктирной тонкой, которая состоит из длинных тонких штрихов и точек между ними. Длина штрихов от 5 до 30 мм, расстояние между ними от 3 до 5 мм (для учебных чертежей длину штрихов рекомендуют 20 мм). Толщину штрихпунктирной линии берут от s/2 до s/3.

Осевые и центровые линии концами должны выступать за контур изображения на 2-5 мм и оканчиваться штрихом, а не точкой. Положение центра окружности определяется пересечением штрихов.

Вычерчивание деталей надо начинать с проведения осевых и центровых линий, являющихся основой чертежа. С их помощью удобно строить симметричные изображения, откладывая от этих линий размеры, по которым вычерчивают контуры предмета.

Штрихпунктирная с двумя точками тонкая линия показывает линии сгиба на развертках и крайние положения подвижных предметов. Длина штрихов от 5 до 30 мм, расстояние между ними от 4 до 6 мм.

Сплошная тонкая линия. Кроме перечисленных выше линий, на рис. помечены надписями размерные и выносные линии. Выносные линии служат для связи между изображением и размерными линиями, проведенными вне контура. Для размерных и выносных применяют линию, называемую сплошной тонкой, толщина которой должна находиться в пределах от s/3 до s/2.

|

заявленного в основной надписи. В этом случае над изображением делают запись М 1:2; М 2:1 и т. д.

Шрифты чертежные Все надписи на чертежах должны быть выполнены чертежным шрифтом. Начертание букв и цифр чертежного шрифта устанавливается стандартом ГОСТ 2.304—81. Стандарт определяет высоту и ширину буки и цифр, толщину линий обводки, расстояние между буквами, словами и строчками. Стандарт устанавливает десять размеров шрифта: 1,8; 2,5; 3,5; 5; 7; 10; 14; 20; 28; 40. За размер шрифта принимается величина, определяющая высоту прописной (заглавной) буквы. Шрифт может быть выполнен как с наклоном в 75°, так и без наклона. Прописные буквы. Высота прописной буквы (h) равна размеру шрифта. Нижние элементы букв Д, Ц, Щ и верхний элемент буквы Й выполняются за счет расстояний между строками. Толщину линии шрифта (d) выбирают равной 0,1 h. Используя названные параметры (h, 0,lh), выстраивают вспомогательную сетку, в которую вписывают буквы. Ширина большинства прописных букв (g) равна 0,6h или 6d, что примерно соответствует размеру h ближайшего наименьшего номера шрифта. Исключение составляют буквы А, Д, М, X, Ц, Ы, Ю, ширина которых равна 0,7d, ширина букв Ж, Ф, Щ, Ш, Ъ принимается за 0,8d, а ширина букв Г, 3, С составляет 0,5d.

Рисунок 4 – Прописные буквы |

|

Строчные буквы. Высота большинства строчных букв (с) равна 0,7h, что примерно соответствует размеру (h) ближайшего наименьшего номера шрифта. Например, для шрифта № 10 высота строчной буквы будет равна 7 мм, а для размера № 7 — 5 мм. Верхние и нижние элементы строчных букв выполняются за счет расстояний между строками и выходят на величину 3d. Ширина большинства строчных букв равна 5d. Ширина букв а, м, ц, ъ равна 6d, букв ж, т, ф, ш, щ, ы, ю — 7d, а букв з, с — 4d.

Рисунок 5 – Строчные буквы

При написании чертежного шрифта следует усвоить следующие правила: 1. Все надписи на чертеже должны быть выполнены от руки. 2. Высота букв, цифр и знаков на чертежах должна быть не менее 3,5 мм. 3. Начертание букв выполняйте по частям. Движение руки при выполнении прямолинейных элементов букв осуществляется сверху вниз или слева направо, а закругленных — движением вниз и влево или вниз и вправо. 4. Одинаковые элементы различных букв, цифр, знаков следует выполнять одним и тем же приемом, что способствует выработке автоматизма при их написании. |

Тема 1.2 Геометрические построения

Геометрическим построением называют способ решения задачи, при котором ответ получают в основном графическим путём без каких - либо математических расчетов.

Тема 1.2.1 Деление окружности на равные части. Последовательность выполнения сопряжения. Построение угла и конусности

|

5. Выдерживайте заданный наклон шрифта с помощью направляющих штрихов. 6. Строго соблюдайте конструкцию каждой буквы и соотношение высоты и ширины буквы. 7. Старайтесь выдерживать такое расстояние между буквами, чтобы зрительно оно казалось одинаковым. 8. Четкость, ясность и удобство чтения чертежа зависят от качества его выполнения и правильного выбора размеров шрифта. 9. Все надписи на чертеже должны быть аккуратными.

|

выполняется в следующей последовательности:

|

1. Выбираем в качестве точки 1, точку пересечения осевой линии с окружностью; 2. Из точки 4 пересечения осевой линии с окружностью проводим дугу радиусом равным радиусу окружности R до пересечения с окружностью в точках 2 и 3; 3. Точки 1, 2 и 3 делят окружность на три равные части; 4. Из точки 1 пересечения осевой линии с окружностью проводим дугу радиусом равным радиусу окружности R до пересечения с окружностью в точках 5 и 6; 5. Точки 1 - 6 делят окружность на шесть равных частей; 6. Дуги радиусом R, проведенные из точек 7 и 8 пересекут окружность в точках 9, 10, 11 и 12; 7. Точки 1 - 12 делят окружность на двенадцать равных частей.

Деление окружности на пять равных частей

Рисунок 7 – Деление окружности на пять равных частей

Деление окружности на пять равных частей выполняется в следующей последовательности: 1. Из точки А радиусом, равным радиусу окружности R, проводим дугу, которая пересечет окружность в точке В; 2. Из точки В опускают перпендикуляр на горизонтальную осевую линию; 3. Из основания перпендикуляра - точки С, радиусом равным С1, проводят дугу окружности, которая пересечет горизонтальную осевую линию в точке D; 4. Из точки 1 радиусом равным D1, проводят дугу до пересечения с окружностью в точке 2, дуга 12 равна 1/5 длины окружности; 5. Точки 3, 4 и 5 находят откладывая циркулем по данной окружности хорды, равные D1.

|

|

1. Проводят две перпендикулярные оси, которые пересекая окружность в точках 1,2,3,4 делят ее на четыре равные части; 2. Применяя известный прием деления прямого угла на две равные части при помощи циркуля или угольника строят биссектрисы прямых углов, которые пересекаясь с окружностью в точках 5, 6, 7, и 8 делят каждую четвертую часть окружности пополам.

Сопряжения Сопряжением называют плавный переход одной линии в другую. Для того чтобы построить сопряжение, нужно найти центр сопряжения и точки сопряжений. Точка сопряжения – это общая точка для сопрягаемых линий. Точку сопряжения также называют точкой перехода. Далее рассмотрим основные типы сопряжений.

Сопряжение прямого угла |

3. Проводят дугу АВ радиусом R и центром О1.

Сопряжение острого угла

|

Рисунок 12 – Сопряжение тупого угла |

Скругление тупого угла производится точно так же, как и острого.

2. Опускаем перпендикуляр из точки О1 на прямую АВ. Основание

При внутреннем сопряжении центры О1 и О2 сопрягаемых дуг радиусов  R и R лежат

внутри сопрягающей дуги радиуса R.

R и R лежат

внутри сопрягающей дуги радиуса R.

Уклоном называют величину, характеризующую наклон одной прямой линии к другой прямой. Уклон выражают дробью или в процентах.

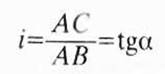

Уклон i отрезка ВС относительно отрезка ВА определяют отношением катетов прямоугольного треугольника АВС (рис. 15, а), т. е.

Для построения прямой ВС (рис. 15, а) с заданной величиной уклона к горизонтальной прямой, например 1:4, необходимо от точки А влево отложить отрезок А В, равный четырем единицам длины, а вверх отрезок АС, равный одной единице длины. Точки С и В соединяют прямой, которая дает направление искомого уклона.

Уклоны применяются при вычерчивании деталей, например, стальных балок и рельсов, изготовляемых на прокатных станах, и некоторых деталей, изготовленных литьем (рис. 15, д).

При вычерчивании контура детали с уклоном сначала строится линия уклона (рис. 15, в и г), а затем контур.

Если уклон задается в процентах, например, 20% (рис. 15, б), то линия уклона строится так же, как гипотенуза прямоугольного треугольника. Длину одного из катетов принимают равной 100%, а другого — 20%. Очевидно, что уклон 20% есть иначе уклон 1:5.

По ГОСТ 2.307—68 перед размерным числом, определяющим уклон, наносят условный знак, острый угол которого должен быть направлен в сторону уклона (рис. 15, в и г).

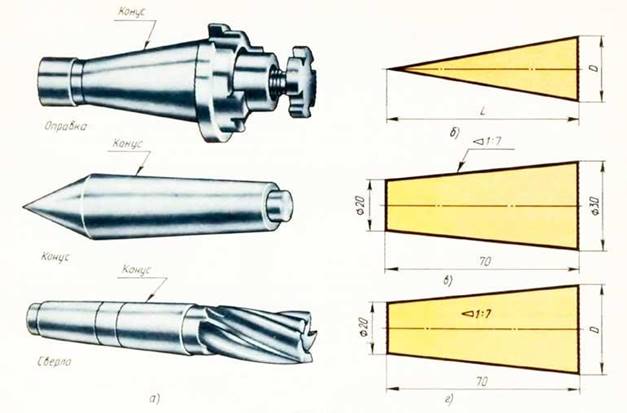

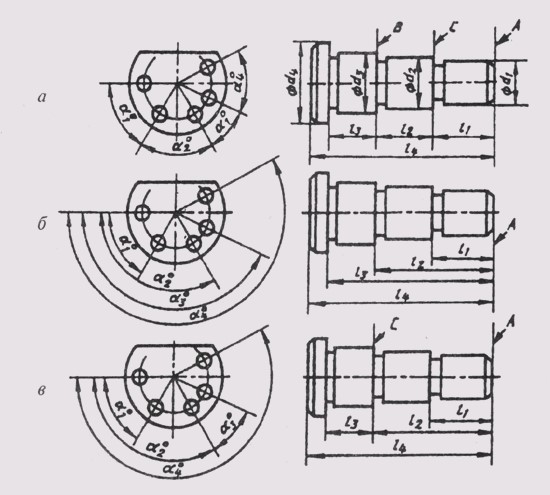

На рис. 16, а даны для примера детали: оправка, конус и сверло, которые имеют конусность.

Рисунок 16 – Обозначение конусности

Конусностью называется отношение диаметра основания конуса к его высоте (рис. 16, б), обозначается конусность буквой С. Если конус усеченный (рис. 16, в) с диаметрами оснований D и d и длиной L, то конусность определяется по формуле:

Например (рис. 16, в), если известны размеры D=30 мм, d= 20 мм и L=70 мм, то

Если известны конусность С, диаметр одного из оснований конуса d и длина конуса L, можно определить второй диаметр конуса. Например,

С=1:7,d=20 мм и L=70 мм; D находят по формуле D=CL+d= 1/7x70+20=30 мм (рис.

16, г).

По ГОСТ 2.307—68 перед размерным числом, характеризующим конусность, необходимо наносить условный знак конусности, который имеет вид равнобедренного треугольника с вершиной, направленной в сторону вершины конуса (рис. 16, в и г).

Обычно на чертеже конуса дается диаметр большего основания конуса, так как при изготовлении конической детали этот диаметр можно измерить значительно легче и точнее.

Нормальные конусности и углы конусов устанавливает ГОСТ 8593—81 (СТ СЭВ 512—77). ГОСТ 25548— 82 (СТ СЭВ 1779—79) устанавливает термины и определения.

Тема 1.3.1 Правила нанесения размеров.

Общие требования к их нанесению.

Вопросы обеспечения рабочего чертежа детали необходимыми размерами продумываются уже по ходу определения необходимого количества и содержания изображений, а непосредственно решаются только тогда, когда изображения детали уже выполнены.

Размеры на рабочем чертеже детали должны быть нанесены так, чтобы обеспечить наименьшую трудоемкость изготовления детали. Неудачное нанесение размеров может привести к выполнению лишних технологических операций и повышению себестоимости детали. Наличие одинаковых размеров у отдельных элементов детали, например, фасок, канавок, проточек, уменьшает число необходимого режущего и измерительного инструмента, что приводит к снижению себестоимости изготовления детали.

Нанесение размеров должно соответствовать технологии изготовления детали, т. е. учитывать последовательность операции-обработки заготовки детали и то оборудование, на котором деталь может быть изготовлена.

Все размеры деталей можно разделить на две группы: сопрягаемые и свободные (несопрягаемые).

Правила нанесения размеров.

1. Все размеры на машиностроительных чертежах наносятся только в миллиметрах, а на строительных чертежах – в сантиметрах. При этом рядом с цифрами размера никогда не ставят обозначений типа «мм», или «см». (Рис.

17).

2. Цифры размера ставят над размерной линией по центру только

сверху или слева от неё, на расстоянии 1 мм. (Рис. 17)

Рисунок 17 – Пример нанесение размеров

3. Выносные линии всегда перпендикулярны размерной и выходят за размерную на 1-2 мм. (Рисунок 18)

4. Габаритные, присоединительные и монтажные размеры наносятся первыми.

5. Размер на один элемент или на весь габарит наносится только один раз на одном из видов! Повтор размера на один элемент или на весь габарит запрещен (используется минимальное необходимое число размеров). Вследствие этого размеры на рис. 17 нанесены неверно, ввиду их повтора.

6. «На каждый габарит детали» размеры наносятся по рис. 18 элементам детали цепным, координатным или смешанным способом.

7. Цепной способ нанесения размеров (рисунок 19) заключается в том, что все размеры, составляющие габарит, наносятся цепью, один за другим. При этом один из размеров цепи не наносится, т.е., цепь, составляющая габарит не замкнута. Этот замыкающий размер определяется как разность габаритного и суммы остальных размеров, составляющих цепь. На этот размер приходятся все погрешности изготовления детали.

Рисунок 19 – Цепной способ нанесения размеров

8. Координатный способ нанесения размеров заключается в том, что все размеры, включая габаритный, наносятся от одной базовой поверхности, или от оси (диаметральные и радиальные размеры). На рисунке 20 базовой поверхностью является левый торец вала, от которого нанесены линейные размеры.

Рисунок 20 – Координатный способ нанесения размеров

9. Смешанный способ нанесения размеров (рисунок 21) включает элементы обоих предыдущих. В практике он наиболее распространен.

Рисунок 21 – Смешаный способ нанесения размеров

10. Запрещается пересечение обоих выносных линий размера с размерной линией параллельного ему размера (рисунок 22).

Рисунок 22 – Способы нанесения размеров

Сопрягаемые размеры определяют форму поверхности детали, сопрягаемой с поверхностью другой детали в изделии, а также положение этих поверхностей в изделии.

Поверхности детали, которые не соприкасаются с поверхностями других деталей в изделии, определяются свободными размерами.

Все размеры должны наноситься от базовых поверхностей, линий или точек, относительно которых определяется положение отдельных элементов детали в процессе их изготовления или эксплуатации в готовом изделии. Различают базы конструкторские, технологические, измерительные, сборочные, вспомогательные.

Конструкторские базы определяют положение детали в готовом изделии. На рис. 23 показаны в качестве конструкторских баз плоскость (рис. 23, а), линия (рис. 23, б) и точка (рис. 23, в). По отношению к конструкторской базе ориентируются и другие детали изделия.

Технологические базы определяют положение детали при обработке.

Измерительная (главная) база — это база, от которой производится отсчет размеров при изготовлении и контроле готового изделия (рис. 24).

Скрытой измерительной базой является ось вращения детали.

Вспомогательные базы помогают отсчитывать размеры второстепенных элементов детали. Вспомогательные базы должны быть связаны размерами с основной измерительной базой

В качестве размерных баз должны выбираться более точно обработанные поверхности. Они должны быть обработаны в первую очередь

Размеры деталей можно наносить от баз тремя способами: цепочкой, координатным и комбинированным способами

При нанесении размеров цепочкой нужно учитывать, чтобы размерная цепь не была замкнутой. Каждый элемент или ступень детали обрабатывается самостоятельно (рис. 25, а) т. е. сначала обрабатывают ступень диаметра d1 на длину l1 от базы А, затем — ступень диаметра d2 от базы В и т. д. Размер участка диаметром d4 определяется общим габаритным размером 4. Если необходимо указать размеры всех отдельных участков, то габаритный

(суммарный) размер должен быть указан, как справочный (размер 84 на рис.

24).

Рисунок 24 – Нанесение размеров относительно измерительной базы

Рисунок 25 – Примеры нанесения размеров

Нанесение размеров цепочкой приводит к суммированию ошибок, появляющихся в процессе изготовления детали, что приводит к более жестким требованиям при контроле суммарных размеров.

Размеры цепочкой наносят в тех случаях, когда требуется точно выдержать размеры отдельных элементов, а не суммарный размер. Цепной способ используется для нанесения размеров межцентровых расстояний при обработке деталей комплектом режущего инструмента и т. д.

При координатном способе размеры наносят от выбранной базы (рис. 25, б). Каждый размер в этом случае является координатной, определяющей положение элемента детали относительно базы. Этот способ позволяет обеспечить высокую точность исполнения размера независимо от исполнения других размеров детали.

Комбинированный способ нанесения размеров (рис. 25, в) нашел самое широкое применение в практике, так как сочетает в себе особенности и цепного, и координатного способов. При этом способе размеры, требующие высокой точности исполнения, можно отделить от других размеров.

Рисунок 26 – Примеры нанесения размеров на двух видах

Рисунок 27 – Примеры нанесения размеров

Размеры между обрабатываемыми и необрабатываемыми

поверхностями детали выделяются в отдельные размерные цепи, которые должны быть

связаны между собой одним размером.

При нанесении размеров на рабочих чертежах деталей необходимо соблюдать следующие положения.

1. Чертеж детали должен содержать три группы размеров, необходимых для ее изготовления: габаритные, межосевые и межцентровые размеры и их расстояния до баз, размеры отдельных элементов детали

2. В ряде случаев проставляют еще и размеры установочные, присоединительные и справочные.

3. Каждый отличный от других элемент детали должен иметь размеры формы и размеры положения его относительно баз. На один и тот же элемент каждый размер проставляется только один раз. При этом для удобства пользования чертежом все размеры, определяющие элемент детали, должны концентрироваться в одном главном для данного элемента изображении. На рис. 26 размер и координаты отверстия диаметром 8 мм даны на виде сверху, а размеры и координаты паза — на главном виде.

4. Нельзя записывать вперемешку размеры наружных и внутренних поверхностей элементов детали (рис. 27). При этом размерные линии предпочтительнее располагать вне контура изображения. Пересечение выносных и размерных линий нежелательно, и категорически воспрещается выносить меньший размер за больший. Простановка размеров от линии невидимого контура не рекомендуется

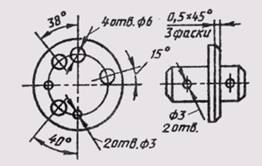

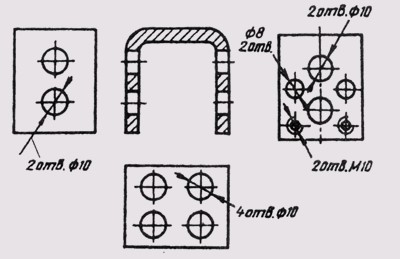

5. Размеры нескольких одинаковых элементов детали наносят один раз с указанием их количества (рис. 28).

Рисунок 28 – Примеры нанесения размеров с указанием количества элементов

6. При нанесении размеров одинаковых элементов, равномерно расположенных по окружности, вместо угловых размеров, координирующих расположение этих элементов по окружности, можно указывать только их количество (рис. 29).

Рисунок 29 – Примеры нанесения размеров с указанием количества элементов

7. Размеры симметрично расположенных элементов наносят один раз без указания их количества (рис. 30), сгруппировав их в одном месте.

Рисунок 30 – Примеры нанесения размеров симметрично расположенных элементов

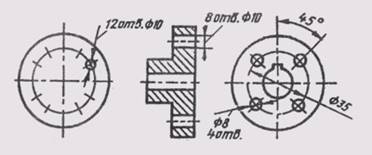

8. Если одинаковые элементы располагаются на разных поверхностях детали и показаны на разных изображениях, то количество этих элементов записывают отдельно для каждой поверхности (рис. 31).

Рисунок 31 – Примеры нанесения одинаковые элементы располагающихся на разных поверхностях детали

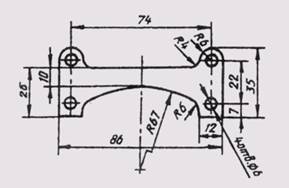

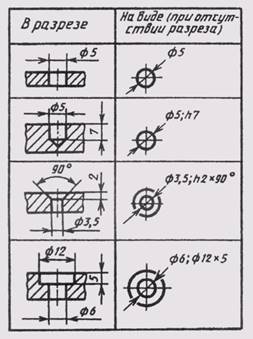

9. На рис. 32 приведены примеры нанесения размеров отверстий в разрезе и на виде, если отсутствует на чертеже разрез по отверстию.

Рисунок 32 - Примеры нанесения размеров отверстий в разрезе и на виде

10. Одинаковые радиусы округлений или сгибов могут быть записаны без указания их на изображениях в технических требованиях по типу: «Радиусы скруглений 5 мм»; «Неуказанные радиусы 3 мм»; «Внутренние радиусы сгибов 12 мм»

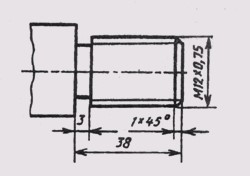

11. У деталей с резьбой длина резьбового участка включает размер фаски и проточки. Размеры фаски и проточки указываются отдельно внутри размера резьбового участка (рис. 33).

Рисунок 33 - Примеры нанесения размеров проточки и фаски

12. При нанесении размеров необходимо учитывать требования стандартов на нормальные линейные и угловые размеры, а также ГОСТ 2.307—

68 и ГОСТ 2.109—73

Тема 1.3.2 Нанесение технологических обозначений на чертеже

Предельные отклонения размеров следует указывать непосредственно после номинальных размеров. Предельные отклонения линейных и угловых размеров относительно низкой точности допускается не указывать непосредственно после номинальных размеров, а оговаривать общей записью в технических требованиях чертежа при условии, что эта запись однозначно определяет значения и знаки предельных отклонений.

Общая запись о предельных отклонениях размеров с неуказанными допусками должна содержать условные обозначения предельных отклонений линейных размеров в соответствии с ГОСТ 25346-89 (для отклонений по квалитетам) или по ГОСТ 25670-83 (для отклонений по классам точности). Симметричные предельные отклонения, назначаемые по квалитетам, следует обозначать ±IT/2 с указанием номера квалитета.

Примеры общих записей в технических требованиях, соответствующие вариантам по ГОСТ 25670-83 для 14 квалитета и (или) класса точности

«средний», приведены в таблице 2:

Таблица 2 - Варианты записи неуказанных предельных отклонений в технических требованиях

|

Номер варианта |

|

Пример записи условными обозначениями |

|

1 |

|

H14, h14, ±t2/2 или H14, h14, ±IT14/2 |

|

2 |

|

+t2, -t2, ±t2/2 |

|

3 |

|

±t2/2 или ±IT14/2 |

|

4 |

2 |

|

Допускается записи о неуказанных предельных отклонениях размеров дополнять поясняющими словами, например, «Неуказанные предельные отклонения размеров: H14, h14, ±t2/2».

Предельные отклонения линейных размеров указывают на

чертежах условными обозначениями полей допусков в соответствии с ГОСТ 25346-89,

например: 18H7, 12e8 или числовыми значениями, например: ![]() , или

, или

условными обозначениями полей допусков с указанием справа в скобках их

числовых значений,

например: ![]() .

.

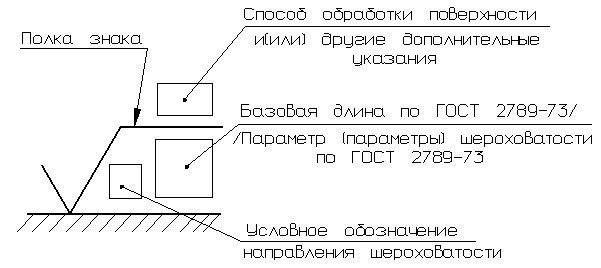

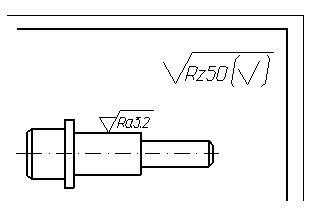

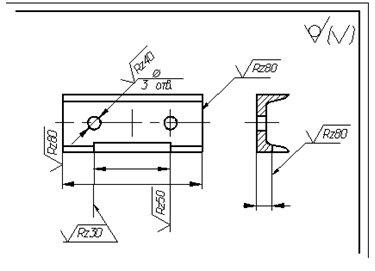

ГОСТ 2.309-73 устанавливает обозначения шероховатости поверхностей и правила нанесения их на чертежах изделий всех отраслей промышленности. С учетом изменения №3 принятого Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 21 от 28.05.2002) стандарт полностью соответствует стандарту ИСО 1302

Шероховатость поверхности обозначают на чертеже для всех выполняемых по данному чертежу поверхностей изделия, независимо от методов их образования, кроме поверхностей, шероховатость которых не обусловлена требованиями конструкции.

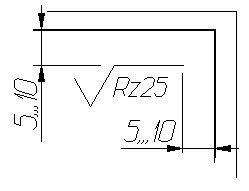

Структура обозначения шероховатости поверхности приведена на рисунке 34. При применении знака без указания параметра и способа обработки его изображают без полки.

Рисунок 34 - Структура обозначения шероховатости

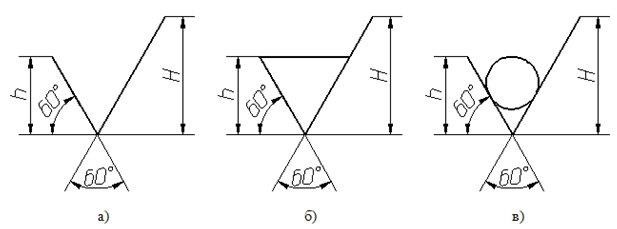

В обозначении шероховатости поверхности применяют один из знаков, изображенных на нижеприведенном рисунке 35.

Высота h должна быть приблизительно равна применяемой на чертеже высоте цифр размерных чисел. Высота Н равна (1,5…5) h. Толщина линий знаков должна быть приблизительно равна половине толщины сплошной линии, применяемой на чертеже.

Рисунок 35 - Знаки обозначения шероховатости

В обозначении шероховатости поверхности, способ обработки которой констр уктором не устанавливается, применяют знак, показанный на рисунке 35 а.

В обозначении шероховатости поверхности, которая должна быть образова на только удалением слоя материала, применяют знак, приведенный на рисунке 35 б.

В обозначении шероховатости поверхности, которая должна быть образована без удаления слоя материала, применяют знак (рисунок 89 в) указанием значения параметра шероховатости.

Поверхности детали, изготовляемой из материала определенного профиля и размера, не подлежащие по данному чертежу дополнительной обработке, должны быть отмечены знаком без указания параметра шероховатости (рисунок 35 в).

Состояние поверхности, обозначенной знаком должно соответствовать требованиям, установленным соответствующим стандартом или техническими условиями, или другим документом. Причем на этот документ должна быть приведена ссылка, например, в виде указания сортамента материала в графе 3 основной надписи чертежа по ГОСТ 2.104-2006.

Значение параметра шероховатости по ГОСТ 2789-73 указывают в обозначении шероховатости после соответствующего символа, например: Rа0.4, Rmax6.3; Sm0.63; t5070; S0,032; Rz50.

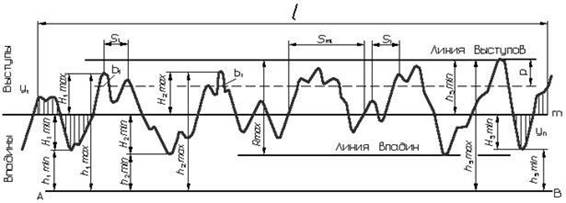

Параметры шероховатости (один или несколько) выбираются из приведенной номенклатуры (рисунок 36):

Ra - среднее арифметическое отклонение профиля;

Rz - высота неровностей профиля по десяти точкам;

Rmax - наибольшая высота профиля;

Sm - средний шаг неровностей;

S - средний шаг местных выступов профиля; tp - относительная опорная длина профиля, где р - значения уровня

сечения профиля.

Параметр Ra является предпочтительным.

Вид обработки поверхности указывают в обозначении шероховатости только в случаях, когда он является единственным, применимым для получения требуемого качества поверхности (рисунок 37).

Рисунок 37 - Обозначение шероховатости поверхности с видом обработки

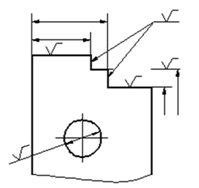

Знаки обозначения шероховатости поверхностей на изображении изделия располагают на линиях контура, выносных линиях (по возможности ближе к размерной линии) или на полках линий-выносок.

Рисунок 38 - Расположение знаков обозначения шероховатости

Допускается при недостатке места располагать обозначения шероховатости на размерных линиях или на их продолжениях, а также разрывать выносную линию (рисунок 92).

Обозначение шероховатости поверхности, в которых знак имеет полку, располагают относительно основной надписи чертежа так, как показано на рисунке 39.

Рисунок 39 - Расположение знаков обозначения шероховатости

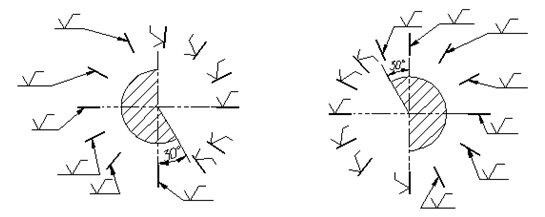

При указании одинаковой шероховатости для всех поверхностей изделия обозначение шероховатости помещают в правом верхнем углу чертежа и на изображении не наносят (рисунок 40). Размеры и толщина линий знака в обозначении шероховатости, вынесенном в правый верхний угол чертежа, должны быть приблизительно в 1,5 раза больше, чем на обозначения, нанесенных на изображении.

Рисунок 40 - Пример обозначение шероховатости, одинаковой для всех поверхностей изделия

Обозначение шероховатости, одинаковой для части

поверхностей изделия, может быть помещено в правом верхнем углу чертежа вместе

с условным обозначением![]() (рисунок 41). Размеры знака, взятого в

скобки, должны быть одинаковыми с размерами знаков, нанесенных на изображении.

(рисунок 41). Размеры знака, взятого в

скобки, должны быть одинаковыми с размерами знаков, нанесенных на изображении.

Обозначение шероховатости поверхностей повторяющихся элементов изделия (отверстий, пазов, зубьев и т. п.), количество которых указано на чертеже, а также обозначение шероховатости одной и той же поверхности наносят один раз, независимо от числа изображений (рисунок 42).

Обозначение шероховатости симметрично расположенных элементов симметричных изделий наносят один раз.

Рисунок 42 - Пример обозначение шероховатости поверхностей

Тема 2.1 Разработка конструкторской документации

Тема 2.1.1 Назначение чертежа в производстве. Виды конструкторских документов. Основные и дополнительные виды изделия

Создание любых технических объектов (машин, зданий и сооружений, отдельных предметов) в условиях современного производства невозможно без предварительной разработки технической документации (ТД). Значительную часть ТД составляет конструкторская документация (КД). Суммарный вес этих документов, выполненных на всех стадиях проектирования, даже для больших изделий таких, как самолет, может превышать вес создаваемого объекта.

Значительную часть этой документации составляют чертежи. Их разработкой в крупных индустриально развитых странах заняты миллионы человек (проектировщиков, конструкторов, чертежников).

Велика ответственность конструкторов и проектировщиков, участвующих в процессе создания технического объекта, так как качество готового изделия (технического объекта), прежде всего, обеспечивается качеством технической документации, в том числе чертежей.

Проектирование и конструирование технических объектов – одна из самых творческих сфер умственной деятельности. В тоже время выполнение различных чертежей очень кропотливый и трудоёмкий процесс, требующий от разработчика чертежа, кроме природных способностей к рисованию и пространственного мышления, вдумчивости и усидчивости, а также большого объема знаний, в том числе законов создания графического изображения и знаний, обусловленных спецификой предметной области создаваемого объекта.

Созданные на чертежах графические изображения, вместе с нанесенными на них специальными обозначениями, представляют собой язык, несущий информацию о самом техническом объекте и о технологии его изготовления. На этом языке должны уметь изъясняться все участники процесса изготовления изделия (производственного процесса): менеджеры, разработчики, технологи, рабочие.

Краткий курс знакомит с правилами создания чертежей, составом технической документации, а также с нормативными документами, регламентирующими все стадии конструкторской документации (стандартами ЕСКД). Курс дает базовые сведения о типовых элементах конструкции машиностроительных изделий, начинает знакомить с технической терминологией, дает начальные представления о точности изготовления изделия, качестве обработки его поверхностей, материалах, применяемых в машиностроении, прививает навыки чтения чертежей.

Основные требования к знаниям и умениям студента:

- знание структуры стандартов ЕСКД, основы оформления

конструкторской документации, принципов её разработки и использования;

- умение использовать стандарты ЕСКД и конструкторскую

документацию в производственной и исследовательской работе;

- знание классификации соединений деталей в машинах, типов разъёмных и неразъёмных соединений;

- понимание обозначений, определяющих точность исполнения размеров деталей и характера их соединений, указанные на чертежах нормы отклонения расположения поверхностей и их качества их обработки (шероховатости);

- владение методом проекций для построения изображений

машиностроительных деталей;

- владение приемами оформления чертежей и текстовой конструкторской документации;

- умение читать и понимать сборочные и деталировочные чертежи. Виды изделий

В соответствии с ГОСТ 2.101-68 устанавливаются следующие виды изделий:

а) детали – изделие, изготавливаемое из однородного по наименованию и

марке материала, без применения сборочных операций;

б) сборочные единицы – изделие, составные части которого подлежат соединению между собой на предприятии - изготовителе сборочными

операциями (свинчиванием, клепкой, сваркой и т.п.);

в) комплексы – два и более специфицированных изделия, не соединенных на предприятии-изготовителе сборочными операциями, но предназначенные для выполнения взаимосвязанных эксплуатационных функций;

г) комплекты – два и более специфицированных изделия, не соединенных на предприятии-изготовителе сборочными операциями и представляющих набор изделий, имеющих общее эксплуатационное назначение

вспомогательного характера, например: комплект запасных частей, комплект инструментов и принадлежностей, комплект измерительной аппаратуры, комплект упаковочной тары и т.п.

К конструкторским документам относят графические и текстовые документы, которые в отдельности или в совокупности определяют состав и устройство изделия и содержат необходимые данные для его разработки или изготовления, приемки, эксплуатации и ремонта (ЕСКД ГОСТ 2.102-68). В таблице 2 приведены определения, коды и виды конструкторских документов, выполняемых студентами в процессе работы над заданиями по курсу инженерной графики.

Таблица 2 – Виды конструкторских документов

Код документа Вид документа Определение

1 2 3

Документ, содержащий изображение

– Чертеж детали детали и другие данные, необходимые

для её изготовления и контроля.

Документ, содержащий изображение сборочной единицы и другие данные,

СБ Сборочный чертеж

необходимые для её сборки (изготовления) и контроля.

Документ, определяющий конструкцию изделия, взаимодействие

ВО Чертеж общего вида

его составных частей и поясняющий принцип работы изделия.

Документ, на котором показаны в виде

Схема

2.701-84 составные части изделия и связи

между ними.

Документ, определяющий состав

– Спецификация сборочной единицы, комплекса или

комплекта.

Документ, содержащий описание устройства и принципа действия разрабатываемого изделия, а также

ПЗ Пояснительная записка обоснования принятых при его разработке технических и техникоэкономических решений.

Технический рисунок предмета должен давать полное представление о его форме и размерах, а также содержать другие данные для точного изготовления этого предмета. Поэтому в черчении применяется прямоугольное параллельное проецирование, дающее возможность передавать размеры и формы предметов без искажений. В зависимости от содержания изображения предмета делят на виды, разрезы и сечения.

Вид – изображение повернутой к наблюдателю видимой части поверхности предмета. Виды бывают основные, дополнительные и местные.

Основными являются виды, полученные проецированием на 6 основных плоскостей проекций, которые, по сути, являются 6 внутренними гранями пустотелого куба, внутри которого располагают проецируемый предмет, и после проецирования предмета на эти 6 плоскостей, их разворачивают в одну плоскость чертежа (Рисунок 43).

|

|

p5 Вид снизу |

|

|

|

p4 Вид справа

|

p2 Главный вид - вид спереди

|

p3 Вид слева

|

p6 Вид сзади

|

|

|

p1 Вид сверху |

|

|

Рисунок 43 Схема расположения основных видов.

Все шесть основных видов находятся в жесткой проекционной связи друг с другом. Имея две заданные проекции предмета на непараллельные плоскости проекций (соответственно 3 координаты: X,Y,Z), по линиям проекционной связи несложно построить остальные четыре проекции, как это видно на примере точки А (рисунок 44)

Рисунок 44 Построение видов точки А.

Главный вид (вид спереди) – изображение на фронтальной плоскости проекций П2. Проецируемый предмет располагают так, чтобы в качестве главного вида принять наиболее информативный – изображают изделие в рабочем положении, или вид с наибольшим количеством элементов.

Для построения чертежа предмета используется минимальное необходимое число видов, разрезов, сечений. Как правило, используют не более 3-х основных видов.

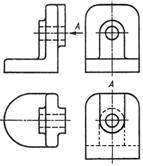

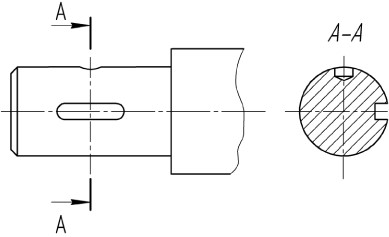

Если основные виды расположены в проекционной связи, как на схеме (рисунки 43, 44), то они не обозначаются и не подписываются. При ином порядке расположения основных видов необходимо «буквенно-стрелочное» обозначение (рисунок 45).

Рисунок 45 - Основные

виды вне проекционной связи

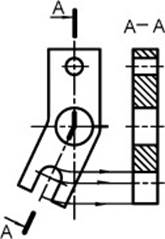

Дополнительными называют виды полученные проецированием на плоскости не параллельные основным плоскостям проекций. Их используют, когда необходимая для изображения часть предмета имеет наклон к основным плоскостям проекций.

Дополнительный вид получается путем проецирования предмета или его части на дополнительную плоскость проекций (рисунок 46), не параллельную ни одной из основных плоскостей проекций. Такое изображение необходимо выполнять в том случае, когда какую-либо часть предмета невозможно изобразить без искажения формы или размеров на основных плоскостях проекций. Дополнительная плоскость проекций в этом случае может быть расположена перпендикулярно одной из основных плоскостей проекций.

Направление взгляда должно быть указано стрелкой, обозначенной той же прописной буквой украинского алфавита, что и в надписи над видом. Соотношение размеров стрелок, указывающих направление взгляда, должно соответствовать приведенным на рисунке 46.

Когда дополнительный вид расположен в непосредственной проекционной связи с соответствующим основным видом, обозначать его не нужно (рисунок 46, а). В остальных случаях дополнительный вид должен быть отмечен на чертеже надписью типа «А» (рисунок 46, б), а у связанного с дополнительным видом изображения нужно поставить стрелку, указывающую направление взгляда, с соответствующим буквенным обозначением.

Дополнительный вид можно повернуть до соосности с основным. При этом к надписи типа «А» необходимо добавить знак повернутого изображения (рисунок 46, в).

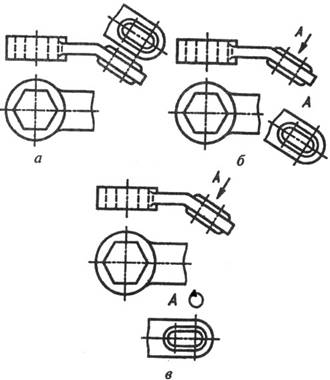

Местный вид – изображение определенного ограниченного места поверхности предмета (малой части основного или дополнительного вида), как правило, ограничивается волнистой линией. Часто изображается в увеличенном масштабе. Если местный вид расположен в непосредственной проекционной связи с соответствующими изображениями, то его не обозначают (аналогично: основные и дополнительные виды).

В остальных случаях местные виды обозначаются подобно видам дополнительным, местный вид может быть ограничен линией обрыва: вид «Б» на рисунке 47. Виды «А» и «Б» на рисунке 47 изображают ограниченную часть вида, почему и являются местными.

Выполнены местные виды могут быть по-разному, и иногда их трудно четко отличить от дополнительных. Так на рисунке 48 а задан на главном виде стрелкой и буквой вид «А», а на рисунке 48 б вид «А» выполнен в увеличенном масштабе. На рисунке 48 в вид «А» выполнен так же, но повернут до соосности с главным. На рисунках 48 г и 48 д вид «А» является дополнительным, только на рисунке 48 д дополни-тельный вид «А» повернут.

Рисунок 48 - Местные (б, в) и дополнительные (г, д) виды

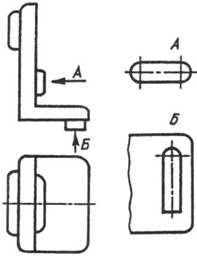

Выносные элементы. При выполнении чертежей в некоторых случаях появляется необходимость в построении дополнительного отдельного изображения какой-либо части предмета, требующей пояснений в отношении формы, размеров или других данных. Такое изображение называется выносным элементом. Его выполняют, как правило, увеличенным. Выносной элемент может быть выложен как вид (рисунок 49) или как разрез.

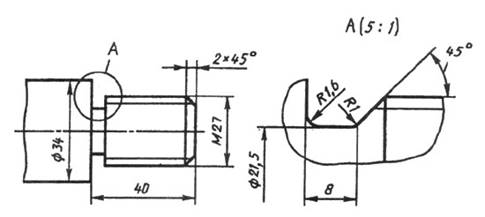

При построении выносного элемента соответствующее место на основном изображении отмечают замкнутой сплошной тонкой линией, обычно овалом или окружностью, и обозначают заглавной буквой украинского алфавита на полке линии-выноски. У выносного элемента делается надпись по типу «А (5 : 1)», в которой указывается масштаб. На рисунке 49 дан пример выполнения выносного элемента. Его располагают по возможности ближе к месту, где он обозначен.

В практике, как правило, используют не более трех основных видов. Поэтому, чтобы успешно выполнять и читать чертежи, надо научиться строить третье изображение (обычно — вид слева) предмета по двум заданным его изображениям — главному виду и виду сверху. На рисунке 50 на главном виде задан цилиндр с двумя сквозными вырезами: многогранным (ABCDE…) и цилиндрическим (MLK…). Сначала, зная форму (контуры) цилиндра, строим вид сверху (линии проекционной связи не отображены), чертим видимые и невидимые контуры цилиндра и вырезов. Затем по линиям проекционной связи или координатным методом строим вид слева (линии проекционной связи не отображены).

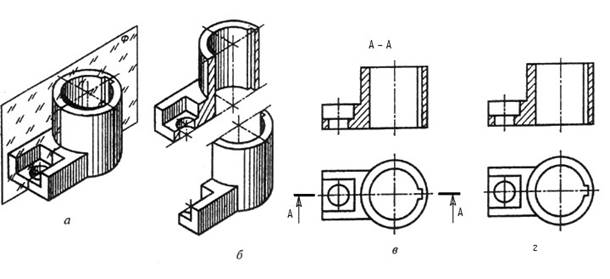

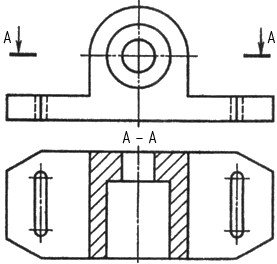

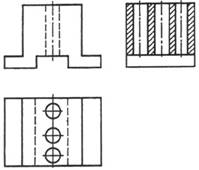

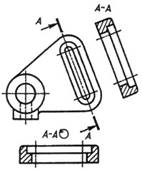

Тема 2.1.2 Простые разрезы. Соединение половины вида с половиной разреза. Сложные разрезы. Сечения

Разрез (сечение) – изображение внутренней части предмета, условно разделенного одной или несколькими секущими плоскостями, при условии, что одна часть предмета (между наблюдателем и секущей плоскостью) отбрасывается, а другая, проецируется на плоскость, параллельную секущей плоскости (рисунок 51 а, б).

Разрезы применяются для изображения внутренних поверхностей предмета, чтобы избежать большого количества штриховых линий, которые могут перекрывать друг друга при сложном внутреннем строении предмета и затруднять чтение чертежа.

Обозначают разрезы и сечения двумя одинаковыми буквами украинского алфавита (например «А» и «А», как на рисунке 51 в) и стрелками рядом с каждой из букв, указывающими направления проецирующих лучей (взгляда наблюдателя) и упирающимися в разомкнутую линию. Над выполненным разрезом выполняют надпись буквами, которыми разрез обозначен («А – А») При нескольких разрезах (сечениях) на чертеже буквы для обозначения берут в алфавитном порядке, начиная с «А – А».

Контуры деталей на разрезах и сечениях выполняют сплошными основными линиями, а слой сплошного материала, рассекаемого секущей плоскостью, штрихуется сплошными тонкими линиями (рисунок 4.1 в, г).

Если секущая плоскость разреза или сечения совпадает с плоскостью симметрии детали и разрез (сечение) находится в проекционной связи с видом, на котором он должен быть обозначен, то разрез (сечение) не обозначается и не подписывается. Т.о., рисунок 51в является неверным (обозначение не требуется), а рисунок 51 г – верным.

На сечении изображают только то, что находится в секущей плоскости, а на разрезе то, что находится в секущей плоскости и за нею (рисунок 52). Как исключение, если секущая плоскость сечения проходит через ось поверхности вращения, ограничивающей отверстие или углубление, то контур отверстия или углубления вычерчивают полностью (рисунок 52).

Классификация разрезов (сечений).

I. По положению секущей плоскости относительно π1:

1. Горизонтальный разрез – секущая плоскость параллельна π1

(рисунок 53).

2. Вертикальный разрез – секущая плоскость перпендикулярна π1 Частные случаи вертикального разреза:

- Фронтальный – секущая плоскость параллельна π2 (рисунок 54)

- Профильный – секущая плоскость параллельна π3 (рисунок 55)

Рисунок 54 - Вертикальный разрез (фронтальный)

Рисунок 55 - Вертикальный разрез (профильный)

3. Косой (наклонный) разрез – секущая плоскость образует с π1 непрямой угол.

На рисунке 56 выполнен вертикальный разрез «А – А»,

полученный секущей плоскостью, не параллельной ни фронтальной, ни профильной

плоскостям проекций. Такие разрезы строятся в соответствии с направлением,

указанным стрелками, или располагаются в любом удобном месте чертежа. Их можно

поворачивать до положения, соответствующего принятому для данного предмета на

главном изображении. В этом случае в обозначение разреза добавляется знак

«повернуто»:![]() .

.

II. По положению секущей плоскости относительно изображаемой детали:

1. Продольный – секущая плоскость направлена вдоль наибольшего габарита детали (рисунки 51, 52, 54).

2. Поперечный – секущая плоскость перпендикулярна наибольшему габариту детали (рисунок 55).

III. По числу секущих плоскостей:

1. Простой разрез – одна секущая плоскость (рисунки 51 – 56).

2. Сложный разрез – две и более секущие плоскости.

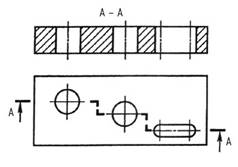

а) Сложный ступенчатый разрез – образован параллельными секущими плоскостями. На рисунках 57 и 58 показаны сложные ступенчатые фронтальные продольные разрезы. В первом случае (рисунок 57) разрез «А – А» содержит три секущие плоскости, во втором случае (рисунок 58) разрез «Б – Б» содержит две секущие плоскости. На разрезе рисунка 58 показано условное обозначение плоской поверхности – пересекающиеся тонкие линии – диагонали прямоугольника. На рисунке 59 выполнен горизонтальный сложный ступенчатый разрез «А – А», который содержит две секущие плоскости.

Рисунок 57 - Сложный ступенчатый фронтальный продольный разрезы

Рисунок 58 - Сложный ступенчатый фронтальный продольный разрезы

Рисунок 59 - Горизонтальный сложный ступенчатый разрез

б) Сложный ломанный разрез – секущие плоскости пересекаются, но на

разрезе разворачиваются в одну плоскость (рисунок 60, 61).

IV. По полноте исполнения:

1. Полный разрез – выполняется на всю площадь секущей плоскости (рисунки 57 – 61).

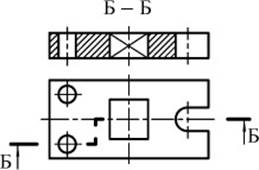

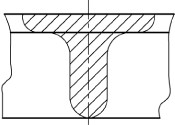

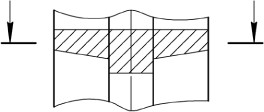

2. Совмещение ½ вида с ½ разреза по оси симметрии детали (рисунок 62).

Если соединяются половина вида и половина разреза, каждый из которых является симметричной фигурой, то разделяющей их линией является ось симметрии. На рисунке 62 выполнены четыре изображения детали, причем на каждом из них половина вида соединена с половиной соответствующего разреза. На главном виде и виде слева разрез располагают справа от вертикальной оси симметрии, а на видах сверху и снизу — справа от вертикальной или снизу от горизонтальной оси симметрии.

Если контурная линия предмета совпадает с осью симметрии (рисунок 63), то границу между видом и разрезом указывают волнистой линией, которую проводят так, чтобы сохранить изображение ребра. Если при совмещении ½ вида с ½ разреза по оси симметрии, ось симметрии совпадает с контуром детали, то чертится контур детали, а ½ вида отделяется от ½ разреза волнистой линией, причем, если контур видимый (обозначен штриховой линией), то он относится к ½ вида, а если невидимый, то к ½ разреза, где он станет видимым.

При совмещении ½ вида с ½ разреза по оси симметрии с ½ вида удаляются те невидимые (обозначенные штриховой линией) контуры детали, которые на ½ разреза показаны как видимые.

Местный разрез – выполняется на виде детали, выявляя её строение в отдельном ограниченном месте; отделяется от остальной части вида сплошной волнистой линией. Примеры местных разрезов даны на главных видах на рисунках 64 и 65. На рисунке 64 дан пример косого разреза «А – А», выполненного в проекционной связи с видом, на котором он обозначен и вне проекционной связи (в реальном чертеже разрез должен быть выполнен только один раз).

Рисунок 64, 65 – Пример косого разреза

Сечение отличается от разреза тем, что на нем изображают только то, что непосредственно попадает в секущую плоскость. Сечение, как и разрез,— изображение условное, так как фигура сечения реально не существует: предмет мысленно рассекают и изображают полученное в секущей плоскости на свободном поле чертежа (рисунок 66).

Сечения подразделяют на вынесенные и наложенные. Вынесенные - оформляются отдельно от вида, подобно разрезам. Наложенные - выполняются на самом виде.

Предпочтение следует отдавать сечениям вынесенным. Вынесенные сечения всегда располагаются вне изображения детали.

1) Вынесенные сечения могут быть расположены в разрыве между частями одного и того же изображения (рисунок 66); Контур вынесенного

сечения всегда обводится сплошной основной линией.

2) Вынесенные сечения могут быть расположены на продолжении следа секущей плоскости (Рисунок 67);

Если вынесенные сечения имеют ось симметрии (симметричные сечения) и расположены в разрыве между частями изображения (рисунок 66) или на продолжении следа секущей плоскости (рисунок 67), то они не обозначаются.

3) Вынесенные сечения могут быть расположены на свободном месте поля чертежа (Рисунок 69).

Если сечение располагается на свободном поле чертежа, то оно обозначается так же, как обозначаются разрезы (Рисунок 69)

Для сечений всех видов, когда секущая плоскость проходит через ось вращения цилиндрического, конического, сферического углублений или сквозного отверстия, контуры углублений и отверстий должны быть вычерчены

Для ряда одинаковых сечений, относящихся к одной и той же детали, обозначать сечения следует одной и той же буквой и вычерчивать одно сечение

(рисунок 70).

Рисунок 70 – Пример одинаковых сечений, относящихся к одной и той же детали

Рисунок 71 – Пример одинаковых сечений, относящихся к одной и той же

При этом, если секущие плоскости непараллельные, т.е. расположенные под разными углами, то знак «повернуто» не наносится (рисунок 71).

Рисунок 72 – Пример секущая плоскость проходит через некруглое отверстие

Если секущая плоскость проходит через некруглое отверстие и сечение получается стоящим из отдельных самостоятельных частей, то вместо сечения следует применять разрез (рисунок 72).

Наложенные сечения вычерчиваются непосредственно на изображении детали. Контуры наложенных сечений обводятся сплошной тонкой линией.

В месте расположения наложенного сечения линии контура детали не прерываются (рисунки 73, 74). Наложенное сечение не обозначается, если оно симметрично (рисунок 73). Для несимметричных наложенных сечений указывают только положение секущей плоскости и направление взгляда (рисунок 74), т.е. буквы в обозначении не используют.

Рисунок 73,74 - Пример наложенного сечения

Наложенное сечения рекомендуется применять в тех случаях, когда контур его не пересекается линиями видимого контура детали.

Тема 2.2 Эскиз детали, рабочий чертеж

Тема 2.2.1 Эскиз детали. Последовательность выполнения эскизов

В условиях производства и при проектировании иногда возникает необходимость в чертежах временного или разового пользования, получивших название эскизов.

Эскиз – чертеж временного характера, выполненный, как правило, от руки (без применения чертежных инструментов), на любой бумаге, без соблюдения масштаба, но с сохранением пропорциональности элементов детали, а также в соответствии со всеми правилами и условностями, установленными стандартами.

Эскиз, как и чертеж, должен содержать:

- минимальное, но достаточное количество изображений (видов, разрезов, сечений), выявляющих форму детали;

- размеры, предельные отклонения, обозначения шероховатости поверхности и другие дополнительные сведения, которые не могут быть изображены, но необходимы для изготовления детали;

- основную надпись по форме 1 (ГОСТ 2.104-2006).

Эскиз каждой детали выполняется на отдельном форматном листе (ГОСТ 2.301-68).

Имеющиеся на детали дефекты (например, дефекты поковки или литья, неравномерная толщина стенок, смещение центров, раковины, неровности краев и др.) на эскизе не отражают.

Для литых деталей в технических требованиях, помещаемых над основной надписью, записывают неуказанные на чертеже радиусы скруглений и уклоны. В основной надписи чертежа указывается наименование детали в именительном падеже и единственном числе. Если наименование состоит из нескольких слов, вначале ставится существительное, а затем пояснительные слова, например: «Колесо зубчатое».

При выполнении эскизов и рабочих чертежей следует руководствоваться ГОСТ 2.109-73 "Основные требования к чертежам".

Внимательно осмотреть деталь, уяснить ее конструкцию, назначение, технологию изготовления и определить название. Проанализировать форму детали путем мысленного расчленения ее на простейшие геометрические тела,

т.к. любая деталь представляет собой различные сочетания простейших геометрических форм: призм, пирамид, цилиндров, конусов, сфер, торов и т.п.

Определить минимальное, но достаточное количество изображений (видов, разрезов, сечений), необходимых для полного выявления конструкции детали.

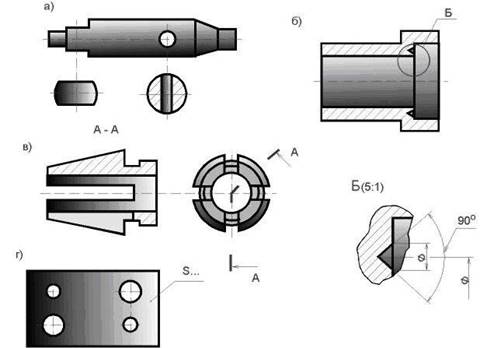

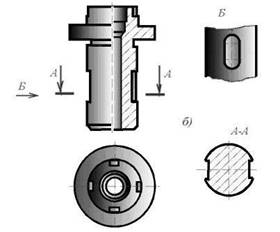

Для деталей типа тел вращения, а также для деталей типа валов и втулок с резьбой достаточно одного изображения. Если на таких деталях имеются отверстия, срезы, пазы, то главное изображение дополняют одним или несколькими видами, разрезами, сечениями, которые выявляют форму этих элементов, а также выносными элементами. Для тонких плоских деталей любой формы достаточно одного изображения. Толщину материала указывают на полке линии-выноски с указанием символа "S" (толщины) перед ее цифровым обозначением (рисунок 75).

Особое внимание уделяется выбору главного вида. Он должен давать наиболее полное представление о форме и pазмеpах детали. Главный вид детали выбивают с учетом технологии ее изготовления. Для деталей типа шкивов, колес главным изображением является фронтальный разрез, его выполняют полностью, это облегчает нанесение размеров. Детали типа винтов, болтов, валиков изготовляют на токарных станках или автоматах, поэтому располагают их так, что ось была параллельна основной надписи.

Выбрать в соответствии с ГОСТ 2.301-68 формат листа, выполнить на нем рамки и основную надпись. Размер формата выбирают в зависимости от сложности и размеров детали, так чтобы было использовано не менее 75% пространства листа. Изображение должно быть таким, чтобы не затруднялись чтение эскиза и простановка размеров.

Наметить тонкими сплошными линиями габаритные прямоугольники для будущих изображений с расчетом равномерного использования поля формата. Провести осевые линии.

Обозначить тонкими сплошными линиями видимый контур детали, начиная с основных геометрических форм и сохраняя на всех изображениях проекционную связь и пропорцию элементов детали. Вычертить тонкими линиями выбранные разрезы и сечения.

Изобразить канавки, фаски, скpугления и т.п. Заштриховать pазpезы и сечения. Обозначить шероховатость поверхностей, руководствуясь ГОСТ 2.309-73. Удалить лишние линии, обвести эскиз, соблюдая соотношение толщины различных типов линий в соответствии с ГОСТ 2.303-68.

Нанести выносные и размерные линии, стрелки, проставить знаки диаметров, радиусов, уклонов и конусности, обозначить pазpезы и сечения.

Провести обмер детали и вписать размерные числа.

Заполнить основную надпись и записать технические требования.

Внимательно проверить эскиз и устранить ошибки и погрешности.

Вообще в машиностроении технические измерения являются одной из важнейших основ производства. Ни одна техническая операция не выполняется без измерения размеров.

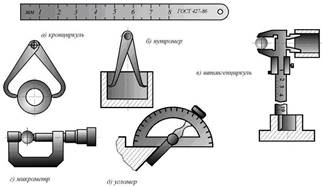

Основными инструментами для обмера деталей являются: линейка стальная, кpонциpкуль, нутpомеp, штангенциркуль, микpометp, угломер, pадиусомеp и pезьбомеp (рисунок 76).

Тема 2.2.2 Виды разъемных соединений. Резьбовые соединения деталей

Виды соединения деталей и правила их изображения на чертежах

Изделия подразделяются на детали, сборочные единицы, комплексы и комплекты.

Соединение - совокупность сборочных операций по соединению деталей различными способами (свинчиванием, сочленением, клепкой, сваркой, пайкой, опресовкой, развальцовкой, склеиванием, сшивкой, укладкой и т.п.).

По конструкции и условиям эксплуатации соединения деталей могут быть разделены на подвижные и неподвижные.

Соединение неподвижное - соединение деталей, обеспечивающее неизменность их взаимного положения при работе. Например, сварные, соединения с помощью крепежных изделий и др.

Соединение подвижное - соединение, при котором детали имеют возможность относительного перемещения в рабочем состоянии. Например, зубчатое соединение.

В зависимости от возможности демонтажа соединения подразделяются на разъемные и неразъемные.

Соединение разъемное - соединение, которое можно многократно разъединять и соединять, не деформируя при этом ни соединяемые, ни крепежные детали. Например, резьбовое, соединение болтом, винтом, клиновое, шпоночное, зубчатое, и др.

Соединение неразъемное - соединение, которое нельзя разъединить без нарушения формы деталей или их соединяющего элемента. Например, соединение сварное, паяное, заклепочное и др.

Резьбовое соединение - соединение деталей при помощи резьбы.

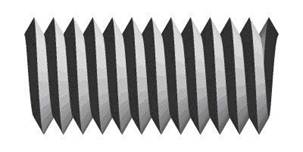

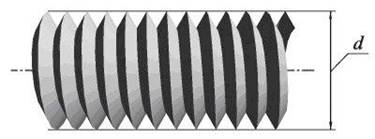

Резьба - чередующиеся выступы и впадины на поверхности тела вращения, расположенные по винтовой линии; применяется как средство соединения, уплотнения или обеспечения заданных перемещений деталей машин, механизмов, приборов, аппаратов, сооружений (рисунок 77).

Рисунок 77 – Резьба

Виток резьбы - часть резьбы, образованной при одном повороте профиля вокруг оси вращения (рисунок 78).

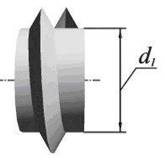

Наружный диаметр резьбы (d) - диаметр воображаемого цилиндра, описанного вокруг вершин наружной резьбы или вписанного во впадины внутренней резьбы (рисунок 79).

Номинальный диаметр резьбы - диаметр, условно характеризующий размеры резьбы и используемый при ее обозначении.

Внутренний диаметр резьбы (d1) - диаметр воображаемого цилиндра, вписанного во впадины наружной резьбы или описанной вокруг вершин внутренней резьбы (рисунок 80).

Профиль резьбы - плоская фигура, получаемая в плоскости, проходящей через ось резьбы.

Высота профиля (H) - радиально измеренная высота основного

расчетного теоретического профиля (высота исходного треугольного профиля), общего для резьбы на стержне и в отверстии.

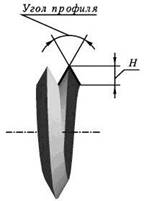

Угол профиля - угол между боковыми сторонами профиля, измеренный в осевой плоскости резьбы (рисунок 81).

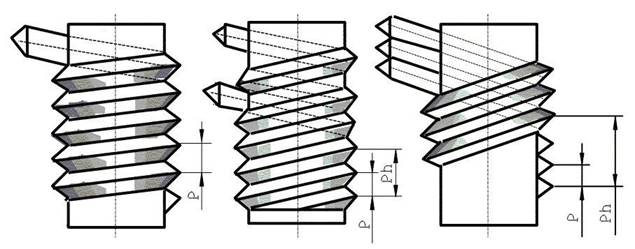

Шаг резьбы (P) - расстояние между соседними одноименными точками профиля в направлении, параллельном оси резьбы той же винтовой поверхности (рисунок 82).

Ход резьбы (Ph) - расстояние по линии, параллельной оси резьбы, между исходной средней точкой на боковой стороне резьбы и средней точкой, полученной при перемещении исходной по винтовой линии на угол 360°, в однозаходной резьбе ход равен шагу, в многозаходной - произведению шага на число заходов n: Ph = nP (рисунок 82).

Рисунок 82 - Основные параметры резьбы

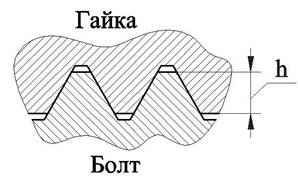

Рабочая высота профиля (h) - наибольшая высота соприкосновения сторон профиля резьбовой пары, измеренная радиально (рисунок 83).

Длина свинчивания (L) - длина участка взаимного перекрытия наружной и внутренней резьб в осевом направлении.

Для классификации резьбы используются следующие основные признаки (рисунок 84):

- форма профиля;

- форма поверхности, на которой выполнена резьба;

- расположение резьбы;

- величина шага;

- число и направление заходов;

- эксплуатационное назначение.

Рисунок 84 - Классификация резьб

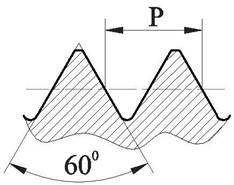

Профиль резьбы установлен ГОСТ 9150-81 и представляет собой треугольник с углом при вершине 60о (рисунок 85).

Это основной вид крепежной резьбы, предназначенной для соединения деталей непосредственно друг с другом или с помощью стандартных изделий, имеющих метрическую резьбу, таких как болты, винты, шпильки, гайки.

Рисунок 85 - Профиль метрической резьбы

Основные элементы и параметры ее задаются в миллиметрах (ГОСТ 24705-81).

Согласно ГОСТ 8724-81 метрические резьбы выполняются с крупным и мелким шагом на поверхностях диаметров от 1 до 68 мм - свыше 68 мм резьба имеет только мелкий шаг, при чем мелкий шаг резьбы может быть разным для одного и того же диаметра, а крупный имеет только одно значение. Крупный шаг в условном обозначении резьбы не указывается. Например: для резьбы диаметром 10 мм крупный шаг резьбы равен 1,5 мм, мелкий - 1,25; 1; 0,75; 0,5 мм.

Примеры условного обозначения:

М18-6g резьба метрическая наружная номинальный диаметр 18 мм шаг крупный, поле допуска резьбы 6g;

М18х0,5-6g резьба метрическая наружная номинальный диаметр 18 мм, поле допуска резьбы 6g, шаг мелкий Р=0,5;

М18LH-6g резьба метрическая наружная номинальный диаметр 18 мм шаг крупный, поле допуска резьбы 6g, левая;

М18-6Н резьба метрическая внутренняя номинальный диаметр 18 мм шаг крупный, поле допуска резьбы 6Н.

Резьба дюймовая

В настоящее время не существует стандарт, регламентирующий основные размеры дюймовой резьбы. Ранее существовавший ОСТ НКТП 1260 отменен, и применение дюймовой резьбы в новых разработках не допускается.

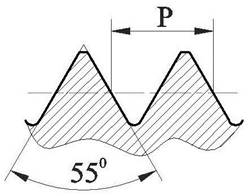

Резьба треугольного профиля с углом при вершине 55о (рисунок 86).

Трубная цилиндрическая резьба

В соответствии с ГОСТ 6367-81 трубная цилиндрическая резьба имеет профиль дюймовой резьбы, т. е. равнобедренный треугольник с углом при вершине, равным 55°( рисунок 87).

Резьба стандартизована для диаметров от 1/16" до 6" при числе шагов z от 28 до 11. Номинальный размер резьбы условно отнесен к внутреннему диаметру трубы (к величине условного прохода). Так, резьба с номинальным диаметром 1 мм имеет диаметр условного прохода 25 мм, а наружный диаметр 33,249 мм.

Рисунок 87 - Профиль трубной цилиндрической резьбы

Примеры условного обозначения:

G11/2 –А резьба трубная цилиндрическая,11/2 условный проход в дюймах, класс точности А;

G11/2LH-B-40 резьба трубная цилиндрическая,11/2 условный проход в дюймах, левая, класс точности В, длина свинчивания 40 мм.

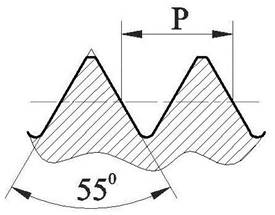

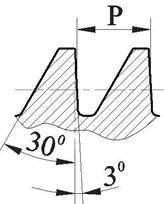

Резьба трапецеидальная

Резьба с профилем в виде равнобочной трапеции с углом 30о (рисунок 108). Применяется для передачи возвратно-поступательного движения или вращения в тяжело нагруженных подвижных резьбовых соединениях. Часто используется при изготовлении ходовых винтов, согласно ГОСТ 24738-81 выполняется на поверхностях диаметров от 8 до 640 мм.

Трапецеидальная резьба может быть однозаходной (ГОСТ 24738-81, ГОСТ 24737-81) и многозаходной (ГОСТ 24739-81). ГОСТ 9484-81 устанавливает профиль трапецеидальной резьбы.

Рисунок 88 - Профиль трапецеидальной резьбы

Пример условного обозначения:

Tr40х6 - трапецеидальная однозаходная резьба с наружным диаметром 40 мм, шагом 6 мм.

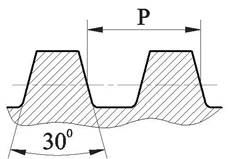

Резьба упорная

Резьба с профилем в виде неравнобочной трапеции с углом рабочей стороны 3о и нерабочей - 30о (рис. 109). Упорная резьба, как и трапецеидальная, может быть однозаходной и многозаходной. Выполняется на поверхностях диаметров от 10 до 640 мм (ГОСТ 10177-82). Применяется для передачи больших усилий, действующих в одном направлении: в домкратах, прессах и т.д.

Пример условного обозначения:

S80Х10 - упорная однозаходная резьба с наружным диаметром 80 мм, шагом 10 мм;

S80Х20(P10) - упорная многозаходная резьба с наружным диаметром 80 мм, величина хода 20 мм, шаг 10 мм

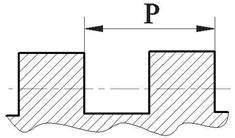

Резьба прямоугольная (квадратная)

Резьба с прямоугольным (или квадратным) нестандартным профилем, поэтому все ее размеры указываются на чертеже. Применяется для передачи движения тяжело нагруженных подвижных резьбовых соединений. Обычно выполняется на грузовых и ходовых винтах (рисунок 90).

Рисунок 90 - Профиль прямоугольной резьбы

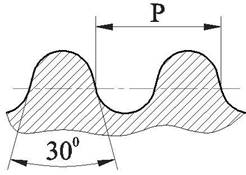

Резьба круглая

Резьба с круглым профилем (ГОСТ 9484-81) (рисунок 111). Обладает сравнительно большим сроком службы и повышенным сопротивлением при значительных нагрузках. Применяется для часто свинчиваемых соединений (шпиндели, вентили и т.д.), работающих в загрязненной среде, а также для тонкостенных деталей с накатанной или штампованной резьбой, например, цоколь электролампы.

Пример условного обозначения:

Rd16 - круглая резьба с наружным диаметром 16 мм.

Если резьба круглая применяется в соединениях санитарно-технической арматуры, то обозначение будет следующим: Кр12х 2,54 ГОСТ 13536-68. Эксплуатационное назначение резьбы

Крепежная резьба обеспечивает полное и надежное соединение деталей при различных нагрузках и при различном температурном режиме. К этому типу относятся метрическая.

Крепежно-уплотнительная резьба предназначена для обеспечения плотности и непроницаемости резьбовых соединений (без учета ударных нагрузок). К этому типу относятся метрическая с мелким шагом, трубная цилиндрическая и коническая резьбы и коническая дюймовая резьба.

Ходовая резьба служит для преобразования вращательного движения в поступательное. Она воспринимает большие усилия при сравнительно малых скоростях движения. К этому типу относятся резьбы: трапецеидальная, упорная, прямоугольная, круглая.

Специальная резьба имеет специальное назначение и применяется в отдельных специализированных отраслях производства. К ним можно отнести следующие:

- метрическая тугая резьба - резьба, выполненная на стержне (на шпильке) и в отверстии (в гнезде) по наибольшим предельным размерам; предназначена для образования резьбовых соединений с натягом;

- метрическая резьба с зазорами - резьба с необходимая для обеспечения легкой свинчиваемости и развинчиваемости резьбовых соединений деталей, работающих при высоких температурах, когда создаются условия для схватывания (сращивания) окисных пленок, которыми покрыта поверхность резьбы;

- часовая резьба (метрическая) - резьба, применяемая в часовой промышленности (диаметры от 0,25 до 0,9 мм);

- резьба для микроскопов - резьба, предназначена для соединения тубуса с объективом; имеет два размера: 1) дюймовая - диаметр 4/5 І (20,270 мм) и шаг 0,705 мм (36 ниток на 1І); 2) метрическая - диаметр 27 мм, шаг 0,75 мм;

- окулярная многозаходная резьба - рекомендуемая для оптических приборов; профиль резьбы - равнобочная трапеция с углом 60 0.

ГОСТ 2.311-68 устанавливает правила изображения и нанесения обозначения резьбы на чертежах.

Резьбу на стержне изображают сплошными основными линиями по наружному диаметру резьбы и сплошными тонкими линиями - по внутреннему диаметру.

На изображениях, полученных проецированием на плоскость параллельную оси стержня, сплошную тонкую линию по внутреннему диаметру резьбы проводят на всю длину резьбы без сбега, а на видах, полученных проецированием на плоскость, перпендикулярную к оси стержня, по внутреннему диаметру резьбы проводят дугу, приблизительно равную 3/4 окружности, разомкнутую в любом месте (рисунок 92).

Расстояние между тонкой линией и сплошной основной принимают в пределах не менее 0,8 мм и не больше шага резьбы Р.

Рисунок 92 - Изображение резьбы на стержне

Резьбу в отверстиях (рисунок 93) изображают сплошными основными линиями по внутреннему диаметру резьбы и сплошными тонкими линиями - по наружному диаметру.

На разрезах, параллельных оси отверстия, сплошную тонкую линию по наружному диаметру резьбы проводят на всю длину резьбы без сбега, а на изображениях, полученных проецированием на плоскость, перпендикулярную оси отверстия, по наружному диаметру резьбы проводят дугу, приблизительно равную 3/4 окружности, разомкнутую в любом месте.

Рисунок 93 - Изображение резьбы в отверстии

Резьбу, показываемую как невидимую (рисунок 114), изображают штриховыми линиями одной толщины по наружному и по внутреннему диаметру.

Рисунок 94 - Изображение невидимой резьбы

Линию, определяющую границу резьбы, наносят на стержне и в отверстии с резьбой в конце полного профиля резьбы (до начала сбега). Границу резьбы проводят до линии наружного диаметра резьбы и изображают сплошной основной или штриховой линией, если резьба изображены как невидимая (рисунки 94, 95).

Штриховку в разрезах и сечениях проводят до линии наружного диаметра резьбы на стержнях и до линии внутреннего диаметра в отверстии, т.е. в обоих случаях до сплошной основной линии (рисунок 96).

Допускается изображать недорез резьбы, как показано на рисунке 117.

На чертежах, по которым резьбу не выполняют, конец глухого резьбового отверстия допускается изображать, как показано на рисунках, даже при наличии разности между глубиной отверстия под резьбу и длиной резьбы (рисунок 98).

Рисунок 98 - Упрощение в изображении резьбы

На разрезах резьбового соединения в изображениях на плоскости параллельной к его оси, в отверстии показывается только часть резьбы, которая не закрыта резьбой стержня (рисунок 99).

Рисунок 99 - Разрез резьбового соединения

Рисунок 100 - Обозначение наружной резьбы

Обозначение резьб указывают по соответствующим стандартам на размеры и предельные отклонения резьб и относят их для всех резьб, кроме конической и трубной цилиндрической, к наружному диаметру, как показано на рисунках 120 и 121 .

Рисунок 101 - Обозначение внутренней резьбы

Обозначение конической и трубной цилиндрической резьбы наносят, как показано на рисунке 102.

Рисунок 102 - Обозначение конической и трубной резьбы

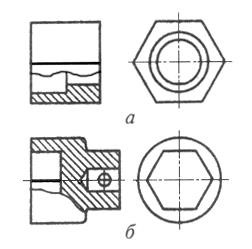

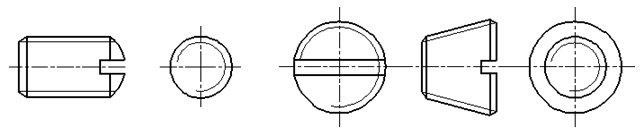

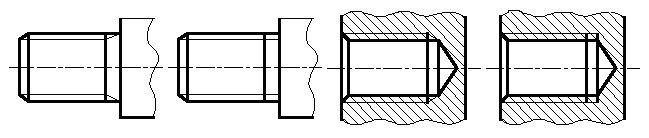

Крепёжные детали - детали для неподвижного соединения частей машин и конструкций. К ним обычно относят детали резьбовых соединений: болты, винты, шпильки, гайки, шурупы, шайбы, шплинты, а также штифты.

Основным параметром резьбовых крепежных деталей является резьба, форма и размеры которой соответствуют стандартам.

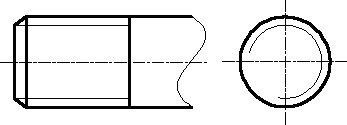

Болт (рисунок 103) - крепёжная деталь для разъёмного соединения частей машин и сооружений в виде стержня с резьбой на одном конце и шести- или четырёхгранной головкой на другом. Конструкции болтов весьма разнообразны в зависимости от назначения болтового соединения. Болты изготовляют из углеродистой, низколегированной или специальной стали, латуни и др.

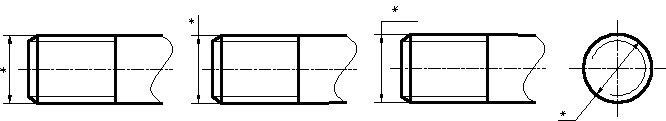

Винт (рисунок 104) - изделие цилиндрической или конической формы с резьбовой поверхностью. Различают винты, с потайной, полупотайной, полукруглой, шестигранной, цилиндрической и гладкой головками.

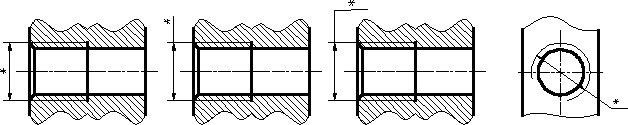

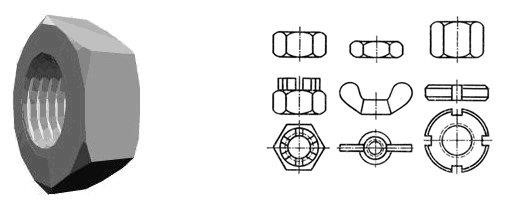

Гайка (рисунок 105) - деталь резьбового соединения или винтовой передачи, имеющая отверстие с резьбой.

Крепёжная гайка в резьбовом соединении навинчивается на конец болта или шпильки или же на резьбовой участок вала, оси для закрепления от осевого перемещения сидящих на них деталей - подшипников качения, шкивов и т. п.

Шпилька, крепёжная деталь, представляющая собой металлический стержень с резьбой на обоих концах (рисунок 126). Конец шпильки ввинчивается в одну из соединяемых деталей, а другая деталь прижимается к первой при навинчивании гайки на другой конец шпильки.

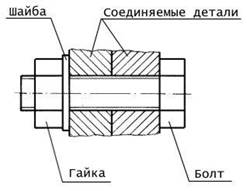

Болтами, гайками и шайбами осуществляют болтовые соединения (рисунок 107), при которых не требуется нарезания резьбы в соединяемых деталях, однако должно быть предусмотрено место для размещения головки болта.

Стопорные шайбы и шплинты предотвращают самоотвинчивание болтов и гаек при вибрациях и ударах.

Если размещение болтов затруднено или нежелательно делать сквозное отверстие в деталях, используют винты и шпильки.

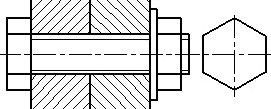

Упрощенные изображения крепежных деталей в соединениях

Упрощенное изображение соединения деталей с применением болта, шайбы и гайки представлено на рисунке 108.

Рисунок 108 -

Упрощенное изображение болтового соединения

Тема 3.1 Чтение и деталировка чертежей

Тема 3.1.1 Чертёж общего вида. Сборочный чертёж. Система обозначения чертежей. Изображение типовых составных частей изделий. Спецификация

ГОСТ 2.109-73 устанавливает основные требования к выполнению чертежей, деталей, сборочных, габаритных и монтажных на стадии разработки рабочей документации для всех отраслей промышленности.

Общие положения При разработке рабочих чертежей предусматривают:

а) оптимальное применение стандартных и покупных изделий, а также изделий, освоенных производством и соответствующих современному уровню техники;

б) рационально ограниченную номенклатуру резьб, шлицев и других

конструктивных элементов, их размеров, покрытий и т. д.;

в) рационально ограниченную номенклатуру марок и сортаментов материалов, а также применение наиболее дешевых и наименее дефицитных материалов;

г) необходимую степень взаимозаменяемости, наивыгоднейшие способы изготовления и ремонта изделий, а также их максимальное удобство обслуживания в эксплуатации.

В соответствии с ГОСТ 2.102-68 чертеж детали – это конструкторский документ, содержащий изображение детали и другие данные, необходимые для её изготовления и контроля.

Изображения (виды, разрезы, сечения, выносные элементы) должны полностью определять геометрическую форму детали. При выполнении чертежа необходимо руководствоваться правилом, что изображений должно быть минимальное количество.

К другим данным, необходимым для изготовления и контроля детали относятся:

- размеры и предельные отклонения ГОСТ 2.307-68;

- требования к качеству поверхности ГОСТ 2.309-73;

- допуски формы и расположения поверхностей ГОСТ 2.308-79;

- нанесение на чертежах обозначений покрытий, термической и других видов обработки ГОСТ 2.310-68;

- сведения о материале, из которого изготовлена деталь (указывают в графе 3 штампа основной надписи);

- и другие технические требования.

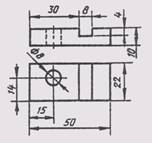

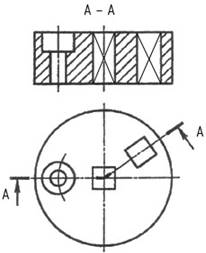

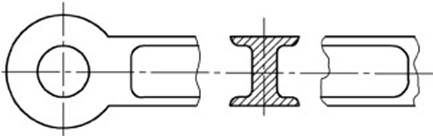

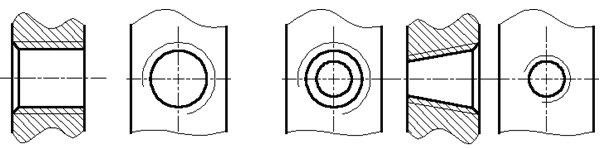

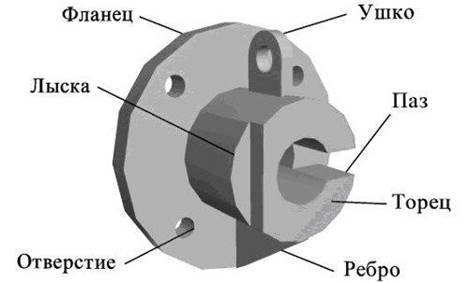

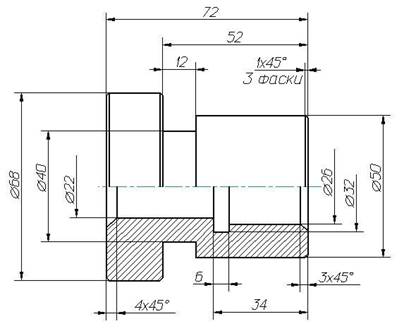

Конструктивные элементы детали представлены на рисунках 108 и 109.

Рисунок 109 - Конструктивные элементы детали

Рисунок 110 - Конструктивные элементы детали

Выполнение чертежа начинают с выбора главного изображения.

Основное требование к главному изображению оно должно передавать наиболее полное представление о форме и размерах детали.

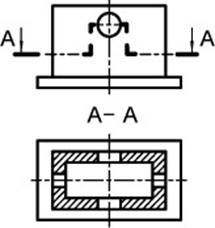

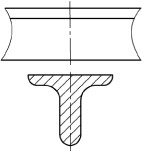

В качестве главного изображения (вида спереди) может быть использован как фронтальный разрез, так и сочетание вида и разреза (рисунок 111).

Рисунок 111 - Главный вид – совмещение вида и разреза

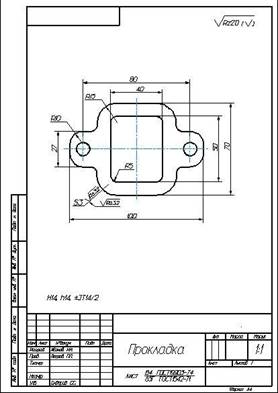

Плоские детали из листового материала изображают в одной проекции, показывающей их контурные изображения, толщина детали указывается условной записью S... . Пример такой детали представлен на рисунке 112.

Для изготовления фасонных деталей из листового материала требуются точные развертки или приближенные заготовки для штампованных деталей с вытяжкой - это плоские детали из листового материала.

Количество изображений (видов, разрезов, сечений) предмета на чертеже должно быть наименьшим, но достаточным для выявления его внешней и внутренней формы и должно давать возможность рационально нанести размеры.

В некоторых случаях одна проекция с соответствующим условным знаком, поставленным у размерного числа, дает полное представление о форме изображенного предмета. Так, например, знак диаметра говорит о том, что изображенный предмет является телом вращения; знак квадрата обозначает, что изображенный предмет имеет форму призмы с нормальным сечением в виде квадрата; слово «сфера», написанное перед значком диаметра говорит о том, что поверхность сферическая; символ "S" (толщина) перед размерным числом заменяет вторую проекцию детали, имеющую форму параллелепипеда и т.д.

После анализа фоpмы детали, можно опpеделить, какие изобpажения необходимы для исчеpпывающей пеpедачи внешних и внутpенних фоpм этой детали. Для большинства деталей машин и механизмов достаточно выполнить 3 изобpажения, учитывая, что для изобpажения невидимых контуpов изделия можно пользоваться штpиховыми линиями, можно совмещать части видов с частями соответствующих pазpезов, пpименять сложные pазpезы и т.п. Ниже, на рисунках 111 и 112, приведены примеры изображения деталей с необходимым количеством видов, разрезов и сечений на чертеже.

Рисунок 114 - Пример 2 изображения деталей с необходимым количеством видов, разрезов и сечений на чертеже

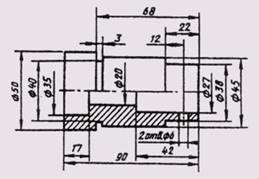

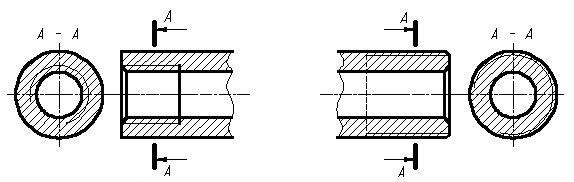

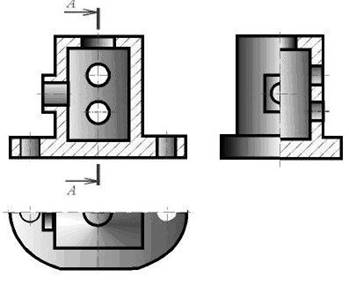

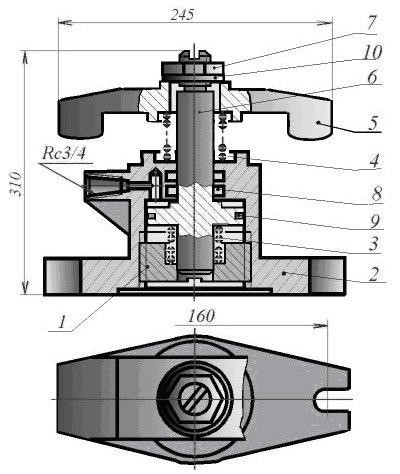

В соответствии с ГОСТ 2.102-68 сборочный чертеж – это документ, содержащий изображение сборочной единицы и другие данные, необходимые для её сборки (изготовления) и контроля.

Правила выполнения и оформления сборочных чертежей установлены ГОСТ 2.109-73.

Сборочный чертеж должен содержать:

- изображение сборочной единицы, дающее представление о расположении и взаимосвязи составных частей, соединяемых по данному чертежу, и осуществление сборки и контроля сборочной единицы;

- размеры, предельные отклонения, другие параметры и требования, которые должны быть выполнены или проконтролированы по данному сборочному чертежу;

- указания о характере сопряжения и методах его осуществления, если точность сопряжения обеспечивается при сборке (подборка деталей, их пригонка и т.п.), а также указания о выполнении неразъемных соединений