Дисциплина : Технология подготовки и раскроя материалов

Раздел 1 Технология подготовки и раскроя материалов

Тема 1.1 Особенности подготовки материалов к раскрою.

План конспект урока по теме: Ассортимент швейных изделий

14.12.2023г

Одежда появилась как средство

защиты тела человека от различных воздействий окружающей среды (жары, холода,

влаги, пыли и т.д.). На современном этапе развития общества одеждой называют

различные предметы из материалов растительного, животного и искусственного

происхождения, которые защищают человека от неблагоприятных воздействий

окружающей среды, поддерживают нормальное состояние организма и служат

украшением.

Одежда является

одним из элементов материальной культуры человечества. Изменение форм одежды

происходит на каждом историческом этапе существования общества. Оно отражает

требования общественного строя, степень развития техники, экономики, а также

своеобразие национальной культуры, особенности быта, художественных вкусов и

традиций народа. В современном мире в одежде в определенной степени проявляется

индивидуальность человека. Под одеждой понимают широкий комплекс предметов,

таких, как белье, платья, головные уборы, обувь, перчатки, чулки и др.

Одежда всегда

приспособлена к климатическим условиям местности, поэтому в разных регионах она

различна по форме и материалу. В большинстве стран мира принята общеевропейская

одежда (пиджак, брюки для мужчин, платья, юбки, жакеты и различные комплекты

для женщин), на основе которой сложились разнообразные формы, диктуемые

различными социальными, географическими и экономическими особенностями. Наряду

с общеевропейской пользуется спросом национальная одежда.

К швейным

изделиям относятся: одежда бытовая, производственная и

спортивная;

предметы домашнего обихода (салфетки, скатерти, полотенца, постельное белье);

технические изделия и снаряжение (автомобильные чехлы, палатки, вещевые мешки и

т.д.). По классификации Центрального научно-исследовательского института

швейной промышленности (ЦНИИШП) вся одежда делится на два класса: бытовую и производственную.

Бытовая одежда —

одежда для ношения в различных бытовых и общественных условиях. Она может быть

повседневной, для торжественных случаев, домашней, спортивной. Различают

верхнюю одежду, нательное белье, корсетные изделия, пляжную одежду, головные

уборы и швейные изделия, не относящиеся к одежде. Ассортимент швейных изделий,

составляющих верхнюю одежду бытового назначения, чрезвычайно разнообразен.

Предусматривается разделение одежды на подклассы, определяющие условия

эксплуатации; на группы — по предметной принадлежности; на подгруппы, делящие

швейные изделия по половозрастному признаку; на виды, разделяющие одежду по

сезонным признакам; на типы в зависимости от социальных функций. Каждый вид

одежды имеет

разновидности в зависимости от конструкции моделей, определяемой формой и

силуэтом одежды, покроем рукавов, воротников и т.д.

К верхней

относится одежда, надеваемая на корсетные изделия, нательное белье, и изделия

костюмно-платьевой группы. Это пальто, полупальто, плащи, пиджаки, жилеты, юбки,

платья, халаты, блузки, верхние сорочки, комбинезоны и полукомбинезоны.

Нательное белье —

одежда, надеваемая на корсетные изделия или

непосредственно

на тело человека. Это нижние сорочки, нижние юбки, ночные сорочки, распашонки,

рубашечки, трусы, кальсоны, ползунки, пижамы.

Корсетные изделия

— одежда, надеваемая непосредственно на тело человека для формирования и

поддержания его отдельных частей, а также для держания чулок. К ним относятся

бюстгальтер, корсет, полукорсет, грация, полуграция, пояс для чулок.

Пляжная одежда —

одежда, надеваемая непосредственно на тело человека для купания и загорания.

Пляжная одежда — это плавки, купальный комплект (бюстгальтер и трусы),

купальник. Головные уборы — это изделия, покрывающие голову человека. К

головным уборам относятся шапки-ушанки, фуражки, бескозырки, кепи, шляпы,

береты, шлемы, жокейки, пилотки, капоры, чепчики, тюбетейки.

Швейными

изделиями, не относящимися к одежде, являются постельное белье, простыни,

наволочки, пододеяльники, пеленки, простынки, стеганые одеяла и покрывала,

конверты для новорожденных.

Производственная

одежда — одежда для ношения в производственных условиях. В производственной

одежде выделяют одежду специальную, санитарную, форменную. Производственная

одежда применяется во всех отраслях промышленности для рабочих массовых

профессий; она обеспечивает защиту от загрязнения. Основными видами производственной

одежды являются халаты и фартуки.

Специальная

одежда — это производственная одежда для защиты работающего от воздействия

опасных и вредных производственных факторов. Специальная одежда обеспечивает

защиту рабочих от вредного действия окружающей среды. Основными видами

специальной одежды являются плащи, куртки, комбинезоны, ватные куртки, шаровары.

Специальная одежда делится на влагозащитную, защищающую от радиоактивных

загрязнений, кислота защитную, нефти маслозащитную, общего назначения,

пылезащитную, защищающую от органических растворителей, терме защитную,

химоядозащитную, щелочезащитную, электрозащитную.

Санитарная одежда

— производственная одежда для защиты предметов труда от работающего, а также

работающего от общих производственных загрязнений. Разновидностью санитарной

одежды является технологическая одежда для защиты предметов труда.

Форменная одежда

— одежда для военнослужащих, работников специальных ведомств, работников

транспорта (железнодорожного, авиации, такси, речного и морского флота) и

учащихся, для которых установлена форма (учащихся профессиональных учебных

заведений). Основными видами форменной одежды являются шинель, пальто, костюм,

китель, платье, головные уборы.

В зависимости от

того, в какое время года используется производственная

одежда, она

подразделяется на подгруппы всесезонной и зимней одежды.

Классификация

может быть дополнена подразделением одежды по виду волокна, из которого она

изготовлена (шерстяная, шелковая, хлопчатобумажная, льняная, из искусственных и

синтетических материалов).

Одежда в

промышленном производстве выпускается по размерам, ростам и полно там. Размер

определяется обхватом груди, а для некоторых изделий, например

мужских сорочек,

— обхватом шеи. Длина изделия обусловливается ростом человека.

Изделия для

взрослых выпускаются следующих размеров: мужские — 84, 88, 92... 128,женские -

84, 88, 92... 136.

В зависимости от

того, в какое время года используется одежда, она делится на весенне-осеннюю,

летнюю и зимнюю.

Бытовая одежда

может иметь различное назначение: для улицы (костюм), дома, выпускного бала

(платье), торжественных случаев, занятий спортом.

По

половозрастному признаку одежда делится на мужскую, женскую, детскую. В свою

очередь детская одежда подразделяется на одежду для новорожденных (до 9 мес.),

для детей ясельного возраста (от 9 мес. до 3 лет), одежду для детей дошкольной

группы (от 3 до 7 лет), одежду для детей младшей школьной группы (мальчиков от

7 до 12 лет и девочек от 7 до 11,5 лет), одежду для более взрослых детей

(мальчиков от 12,5 до 15,5 лет и девочек от 11,5 до 14,5 лет), для детей

подростковой группы (мальчиков от 15,5 до 18 лет и девочек от 14,5 до 18 лет).

Мужская и женская

одежда выпускается для трех возрастных групп — младшей, средней, старшей. В

зависимости от обхвата бедер с учетом выступания живота в женских фигурах и

обхвата талии в мужских (при одном и том же обхвате груди)

одежда для

взрослых выпускается четырех полнот: 1 ...4.

В связи с большим

взаимным товарообменом между европейскими странами, в частности обменом

одеждой, разработаны стандарты на размеры одежды для женщин, мужчин, девочек и

мальчиков.

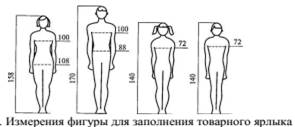

Размерные

показатели изделий для женщин и мужчин на товарном ярлыке

обозначаются

полными величинами роста, обхвата груди, обхвата бедер для женской одежды и

полными величинами роста, обхвата груди, обхвата талии для мужской

одежды (рис.

1.1).

Например, для

женской одежды, изготовленной на типовую фигуру с ростом 158 см, обхватом груди

100 см, обхватом бедер 108 см, в товарном ярлыке строка «размеры» будет

заполнена так: 158— 100—108. Для мужской одежды, изготовленной на типовую

фигуру с ростом 170 см, обхватом груди 100

см, обхватом талии 88 см, в строке «размеры» будет написано: 170—100—88. Для

верхних мужских сорочек наряду с ростом и обхватом груди размерным признаком

служит обхват шеи. Так, для

сорочки,

изготовленной на фигуры с ростом 158 и 164

см, обхватом груди 100 см, обхватом талии 88

см, обхватом шеи 41 см, в товарном ярлыке строка «размеры» будет заполнена

следующим образом: 158, 164— 100 — 88 — 41.

В детской одежде

размерными показателями служат полные величины роста и обхвата груди. Например,

для одежды, изготовленной на фигуру девочки (мальчика) с ростом 140

см и обхватом груди 72 см, строка «размеры» будет заполнена следующим образом:

140 — 72.

Вопросы для закрепления:

1Какая одежда относится к верхней?

2.Разделение одежды по половому признаку.

Преподаватель Л.В. Брагина

Дисциплина : Технология подготовки и раскроя материалов

Раздел 1 Технология подготовки и раскроя материалов

Тема 1.1 Особенности подготовки материалов к раскрою.

План конспект урока по теме: Детали кроя плечевого изделия

14.12.2023г

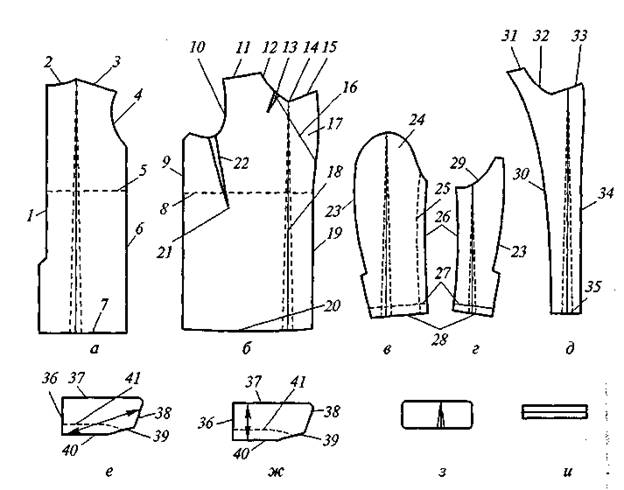

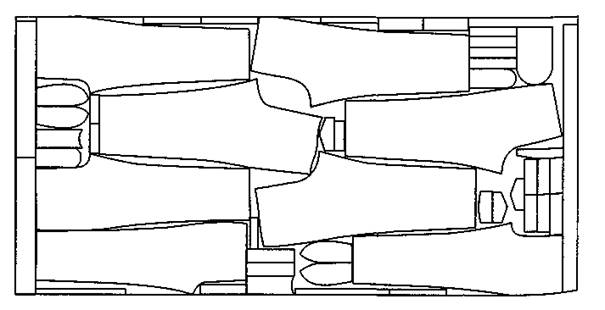

В комплект деталей кроя пальто

входит большое число деталей, которое не

является

постоянным и меняется в зависимости от модели. Например, полочки могут быть

выкроены вместе со спинкой, рукава могут быть цельнокроеными и т.д. Детали кроя

пальто разделяют на три основные группы: детали верха, подкладки и прокладки.

Детали верха

мужского пальто выкраивают из основной ткани. Это спинка одна деталь (может

быть из двух частей); полочка две детали; верхняя половинка рукава— две детали; нижняя половинка

рукава— две детали; подборт две детали; нижний воротник одна деталь (из двух

частей); верхний воротник одна деталь; клапан две детали; листочка или

накладной карман — две детали; обтачка для прорезных карманов в рамку четыре

детали или две для прорезных карманов с клапаном; подзор для прорезных карманов

в рамку и с листочком — две детали; обтачка для внутренних карманов — четыре

детали. Детали подкладки выкраивают из подкладочной ткани по деталям верха. Они

имеют аналогичные названия. Это спинка из двух частей одна деталь, полочка две

детали, верхняя половинка рукава две детали, нижняя половинка рукава две

детали, подкладка клапанов две детали, подзор боковых карманов с клапаном две детали, подзор внутренних

карманов две детали, вешалка — одна деталь, петли для внутренних карманов — две

детали.

Детали прокладки

пальто выкраивают из различных Материалов

(бортовой ткани,

флизелина, волосяной ткани, бязи, Карманной ткани).

В моделировании,

конструировании и технологии одежды приняты следующие единые названия срезов и

линий деталей кроя.

Спинка: линии

середины спинки 1 , среза

горловины 2, плечевого

среза 3, среза проймы 4, талии 5, бокового среза 6, низа 7.

Полочка: линии

борта 19, лацкана 17, уступа лацкана 15 (точка

уступа 14), линии верхней вытачки 13, среза горловины 12, плечевого среза 11, среза проймы 10, бокового среза 9, талии 8, низа 20, боковой вытачки 22, бокового кармана 21, полузаноса 18, перегиба лацкана 16.

Верхние и нижние части рукава:

срезы оката верхней части рукава 24 .оката нижней части рукава 29, локтевые срезы 23, передние срезы 26, линии низа 28, подгиба низа 27, переднего переката верхней

части рукава 25

Подборт:

линии наружного среза 34 (см. рис. 1.3, д), уступа 33, раскепа 32,вершины 31, внутреннего среза 30, низа 35.

Нижний

воротник: линии середины воротника 36 (см. рис. 1.3, е), отлета 37,концов 38, раскепа 39, среза стойки 40, сгиба стойки 41.

Верхний

воротник: линии середины воротника 36 (см. рис. 1.3, ж), отлета 37,концов 38, раскепа 39, среза стойки 40, сгиба стойки 41.

Детали

подкладки имеют те же названия конструктивных линий и срезов, что и детали

верха.

Вопросы для закрепления:

1.Назовите детали кроя плечевого изделия

2.Назовите срезы полочки.

Преподаватель Л.В. Брагина

Дисциплина : Технология подготовки и раскроя материалов

Раздел 1 Технология подготовки и раскроя материалов

Тема 1.1 Особенности подготовки материалов к раскрою.

План конспект урока по теме: Детали кроя поясного изделия

14.12.2023г

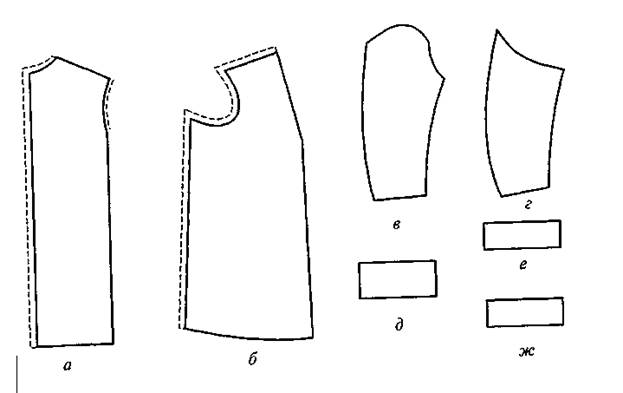

В комплект кроя брюк входит

большое число деталей, которое не

является

постоянным и меняется в зависимости от модели.

Из основной ткани

выкраивают: переднюю половинку брюк — две детали,

заднюю половинку

брюк — две детали, гульфик — одна деталь, откосок — одна деталь, пояс (из двух

частей) — одна деталь, подзор бокового кармана — две детали, обтачку бокового

кармана — две детали, клапан заднего кармана — одна деталь, обтачку заднего

кармана — одна деталь, клапан часового кармана — одна деталь, хлястик — две

детали, шлевку — пять— семь деталей.

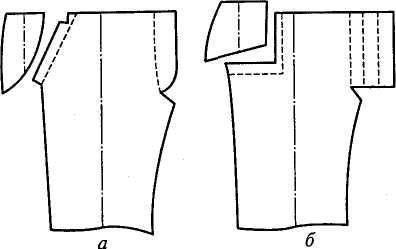

Передние

половинки брюк могут быть с цельнокроеными обтачками боковых карманов, с

цельнокроеными гульфиком и откосом .

Из шелковой

подкладочной ткани, той же, что и для подкладки полочек и спинки пиджака,

выкраивают: подкладку под передние половинки брюк — две детали, подкладку

хлястиков — две детали, подкладку шлевок — пять деталей, подкладку гульфика —

одна деталь, обтачку банта левой передней половинки брюк — одна деталь,

подкладку клапана заднего кармана — одна деталь, подкладку часового кармана —

одна деталь, подзор заднего кармана — одна деталь.

Из светлой подкладочной

ткани, той же, что и для подкладки рукавов в пиджаке, выкраивают: подкладку

пояса (из двух частей) — одна деталь, подкладку откоса —одна деталь, хлястик

банта — одна деталь.

Из подкладочной

или специальной карманной ткани выкраивают: подкладку бокового кармана — две

детали, подкладку заднего кармана — одна деталь, подкладку часового кармана —

одна деталь.

Из прокладочного

материала выкраивают прокладку под пояс (из двух частей) —одна деталь,

прокладку откоса — одна деталь.

Задняя половинка

брюк имеет следующие названия срезов:

верхний срез, средний задний срез, шаговый срез, срез низа ,боковой 5—7, линия подгиба

низа АБ.

Передняя половинка брюк имеет

следующие названия срезов,:верхний срез, боковой срез, срез низа, шаговый срез, средний срез, передний срез, линия подгиба низа АБ.

Гульфик имеет

следующие названия срезов: верхний срез

внешний срез, внутренний срез, нижний срез.

Откосок имеет

следующие названия срезов: верхний срез,

внутренний

срез, внешний срез, нижний срез.

Детали из основных материалов — пояс и детали для обработки карманов имеют верхние, нижние и боковые срезы.

Вопросы для закрепления:

1.Назовите детали кроя поясного изделия

2.Назовите срезы передней половинки брюк.

Преподаватель Л.В. Брагина

Дисциплина : Технология подготовки и раскроя материалов

Раздел 1 Технология подготовки и раскроя материалов

Тема 1.1 Особенности подготовки материалов к раскрою.

План конспект урока по теме: Технические условия для расположения деталей кроя на раскладке

14.12.2023г

В спинке нить основы должна

проходить параллельно линии середины. Допустимые отклонения: для гладкокрашеных

тканей 2 %, для тканей с

рисунком в

полоску или клетку 0,5%.

Отклонения от

направления основной или уточной нити определяются в

зависимости от

длины детали. Например, длина спинки пальто из гладкокрашеной ткани ПО см.

Значит, отклонение от основной нити внизу спинки составит 110 • 0,02 =2,2 см. При

раскрое тканей в полоску или клетку долевая нить должна проходить параллельно

линии середины спинки, поперечные полоски в клетчатых тканях должны совпадать в

боковых срезах полочки и спинки и в среднем шве спинки. На спинке

должны быть две

надсечки по боковым срезам на 7...8 см ниже линий проймы и в пройме

соответственно локтевому шву рукава.

В полочке нить основы

должна проходить параллельно линии полузаноса на участке ниже верхней бортовой

петли. Для деталей из гладкокрашеных

тканей

допускаются отклонения 1 %, для тканей с рисунком в полоску или клетку

отклонения не допускаются.

Для правильного

соединения деталей на полочках ставят надсечки: на боковых срезах

соответственно надсечкам на боковых срезах спинки, в пройме соответственно

переднему шву рукава. На полочках должны быть нанесены линия полузаноса и линия

расположения бокового кармана. Ширина полузаноса определяется на линии талии

расстоянием от края борта до линии середины переда. Ширина полузаноса для

пальто с центральной бортовой застежкой 7...8 см, для пальто со смещенной

бортовой застежкой 11... 13 см. Расположение боковых карманов на полочках зависит

от модели.

В верхней и

нижней частях рукава нить основы должна

проходить

параллельно линии, соединяющей верхний и нижний углы переднего среза рукава.

Допустимые отклонения для деталей из гладкокрашеных тканей в верхней бчасти

рукава 3...4, в нижней 6 %; для деталей из тканей в полоску или клетку в

верхней части рукава1%, в нижней 3 %.

Для правильного

распределения посадки при соединении верхней и нижней частей рукава на их

локтевых и передних срезах должны быть сделаны надсечки на 10... 12 см ниже и

выше линии локтя и на высшей точке оката рукава.

Ширина подгиба низа рукава

должна быть не менее 3 см. В нижнем воротнике нить основы может проходить

по-разному в зависимости от модели. У демисезонных пальто воротник может быть с

открытой застежкой или с застежкой до верха. На нижнем воротнике пальто с

застежкой до верха нить основы должна проходить параллельно концам воротника.

Допустимое отклонение 20%. На воротнике пальто с открытой застежкой нить основы

должна проходить параллельно линии раскепа. Отклонения от нити основы не

допускаются. Обычно нижний воротник

выкраивают из

двух частей. Для экономии ткани он может быть выкроен из трех-четырех частей.

Надставки по ширине воротника не допускаются. Они могут быть выкроены только в

поперечном или косом направлении. Шов притачивания надставки должен отстоять от

среднего шва нижнего воротника не менее чем на 5 см. От переднего конца нижнего

воротника по отлету надставки должны быть на расстоянии не менее 9 см, а по

срезу стойки — не менее 7 см. В готовом изделии шов стачивания частей нижнего

воротника не должен совпадать с плечевым швом, а должен отстоять от него не

менее чем на 2 см. Не допускается также, чтобы шов надставки попадал на линию

перегиба лацкана и воротника.

Верхний воротник

должен быть цельным. При соединении верхнего воротника с нижним по отлету и

концам в подгибку верхний воротник

выкраивают по

отлету и концам на 1,5...2, а по срезу стойки на 0,5 см шире нижнего воротника.

При обработке обтачным швом припуск по отлету и концам воротника должен быть

равен 0,75 см.

При выкраивании

верхнего воротника из ткани в полоску или летку необходимо следить за тем,

чтобы рисунок в концах воротника располагался симметрично, а в середине

совпадал с рисунком на спинке. Ворс на воротнике должен быть направлен от стойки

отлету. Нить основы должна проходить параллели линии середины воротника Для

верхнего воротника из гладкокрашеной ткани допустим отклонение от нити

основы 5 %, для

тканей с рисунком в полоску или клетку отклонения не допускаются.

На подборте нить

основы должна проходить параллельно внешнему краю. Для экономии ткани под борт

может быть выкроен из нескольких

частей, но не

более чем из трех. Допустимые отклонения: для изделий из

гладкокрашеных

тканей в верхней части подборта 5%, в надставках 10 %, для изделий из тканей с

рисунком в полоску или клетку отклонения в верхней части подборта не допускаются,

в надставках отклонения не должны превышать 2 %.

Швы надставок

могут проходить в поперечном или косом направлении. В

последнем случае

разница между длинной и короткой сторонами надставок не должна быть больше 5

см. Шов нижней надставки должен отстоять от нижнего края подборта не менее чем

на 6 см (по короткой стороне). Швы надставок не должны доходить до петель более

чем на 3 см. Шов верхней надставки располагают ниже верхней петли не менее чем

на 3 см.

Клапаны, листочки

и накладные карманы из ткани с рисунком в полоску или клетку выкраивают так,

чтобы рисунок на клапане и накладном кармане совпадал с рисунком на полочке. В

изделиях из гладкокрашеных тканей необходимо следить за направлением ворса. При

наложении клапана и накладного кармана на полочку к линии прореза кармана нити

основы и рисунок на клапане и накладном кармане должны совпадать с нитями

основы и рисунком на полочке. Для деталей из гладкокрашеных тканей допускаются

отклонения от основного направления нити

основы не более

чем на 8 %. Для тканей с рисунком в полоску или клетку отклонения не

допускаются. Длина клапана зависит от размера кармана, ширина клапана может быть

5...8 см.

Обтачку

выкраивают из основной ткани. Нить основы должна проходить вдоль детали.

Допустимые отклонения 2 %. Длина обтачки равна длине прореза бокового кармана

плюс 3...4 см, ширина обтачки 4... 5 см. Хлястики, пояс, шлевки выкраивают из

основной ткани так, чтобы нить основы проходила параллельно линии, проведенной поперек

детали. При этом рисунок на хлястике должен совпадать с рисунком спинки в средней

ее части до складок и вытачек. Допустимые отклонения: для деталей из гладкокрашеных

тканей 5, из тканей с рисунком в полоску или клетку 0,5%.

Перед тем как приступить к

изготовлению брюк, необходимо ознакомиться с описанием внешнего вида,

приведенным в технических условиях для массового производства, или с записями и

зарисовкой в квитанции при индивидуальном изготовлении одежды. Проверяют крой в

такой последовательности: наличие деталей кроя, правильность раскроя по нитям

основы и утка, рисунку, наличие текстильных пороков на деталях. Детали брюк

должны быть выкроены согласно техническим условиям на раскрой.

На передних и

задних половинках брюк нить основы должна

проходить

параллельно линии, соединяющей точки середины половинок брюк по ширине внизу и

на уровне колена. Допускаются отклонения от нормального направления нити основы

для тканей без рисунка, равные на передних половинках 3 %, на задних половинках

4 %. Для тканей с рисунком в полоску или клетку отклонения на передних

половинках брюк не допускаются, на задних половинках допускается отклонение не

более чем на 3 %. При раскрое тканей со средним и крупным, ярко выраженным рисунком

в клетку горизонтальные полоски в боковых швах должны совпадать...

При выкраивании

задней половинки брюк допускаются две надставки: одна —вверху от среднего среза

до вытачки, другая — от среднего среза к шаговому. Ширина верхних надставок в

крое у среднего среза не более 7, у вытачки — не более 3 см.

Ширина шаговых

надставок по линии среднего среза не более 7 см, длина по линии притачивания не

более 20 см. Рисунок на надставках должен совпадать с рисунком на основных

деталях брюк..

В клапанах

карманов) нить основы должна совпадать с

нитью основы половинок брюк, на которых расположены карманы. Допустимые

отклонения от нормального направления нити основы: для тканей без рисунка 5 %,

для тканей с рисунком 2%.

В гульфике нити

основы должны проходить параллельно срезу банта брюк. Допустимые отклонения от

нормального направления нити основы: для тканей без рисунка 10, для тканей с

рисунком 2 %.

В откоске нити

основы должны проходить параллельно внутреннему срезу. Допустимые отклонения от

нормального направления нити

основы: для

тканей без рисунка 10, для тканей с рисунком 2 %.

В поясе нити

основы должны проходить параллельно верхнему

срезу. В брюках

из гладкокрашеных тканей пояс брюк допускается выкраивать и по уточной нити.

Допустимые отклонения от нитей основы для тканей без рисунка и с рисунком 2 %.

Вопросы для закрепления:

1.Назовите ТУ на раскрой плечевого изделия

2.Назовите ТУ на раскрой поясного изделия.

Преподаватель Л.В. Брагина

Дисциплина : Технология подготовки и раскроя материалов

Раздел 1 Технология подготовки и раскроя материалов

Тема 1.1 Особенности подготовки материалов к раскрою.

План конспект урока по теме: Основная задача раскройного производства

15.12.2023г

На

швейном предприятии раскройное производство выделяют в самостоятельный цех.

Раскройный цех имеет производственные связи с экспериментальным,

подготовительным и швейным цехами

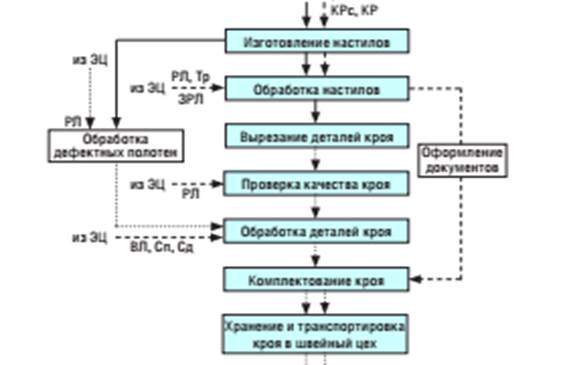

Для достижения поставленной задачи технологический процесс раскройного цеха

разделен на следующие операции, выполняемые одним работником или группой на

одном или нескольких рабочих местах:;

• обработка настила (проверка качества настилания, документальное оформление

настила, нанесение контуров лекал на настил, клеймение настила);

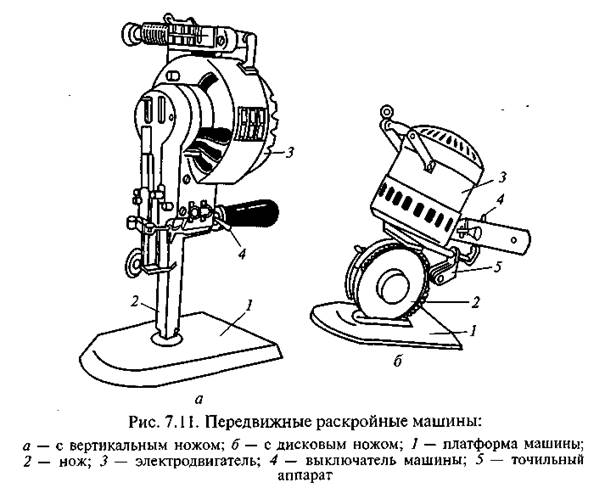

• разрезание настила на части и вырезание крупных деталей

по прямым срезам передвижной раскройной машиной;

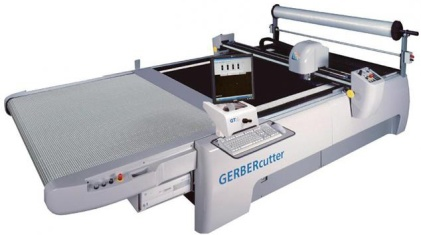

• точное вырезание всех видов деталей на стационарной ленточной машине;

• проверка качества кроя;

• подгонка деталей по рисунку;

.

ВЛ –

вспомогательные лекала; ЗРЛ – зарисовка раскладки лекал;

КР – карта раскроя; КРс – карта расчета; ПЦ – подготовительный

цех; РЛ – рабочие лекала; СД – схема дублирования; Сп – спецификация; Тр –

трафареты; ШЦ – швейный цех; ЭЦ – экспериментальный

цех; – движение материалов; – движение документации; движение кроя

Вопросы для

закрепления:

1.Назовите основные функции раскройного производства

2.Назовите последовательность работы в раскройном цехе.

Преподаватель Л.В. Брагина

Дисциплина : Технология подготовки и раскроя материалов

Раздел 1 Технология подготовки и раскроя материалов

Тема 1.1 Особенности подготовки материалов к раскрою.

План конспект урока по теме: Технические условия на изготовление лекал

15.12.2023г

Для изделия

каждой модели по чертежам конструкции деталей изготовляют

лекала-эталоны и

рабочие лекала: основные (для раскроя деталей и проверки качества кроя) и

вспомогательные (для разметки расположения карманов, петель, вытачек, складок и

др., а также для вырезания по ним некоторых деталей на ленточной раскройной

машине)

Лекала-эталоны — это образцы для проверки

лекал, находящихся в процессе

работы (рабочих лекал).

Рабочие лекала используют для выполнения складок и проверки точности кроя.

Лекала изготовляются в соответствии со следующими техническими

условиями:

основные и вспомогательные лекала-эталоны делают из картона или

бумаги;

рабочие лекала (которые используются многократно) изготовляют из

прочных малоусадочных материалов — твердого картона, металла, пластмассы,

фанеры;

Рабочие

лекала, применяемые в качестве шаблонов для вырезания на стационарной ленточной

раскройной машине, изготавливают из плотного картона толщиной 2–3 мм. Срезы

этих лекал могут быть окантованы металлической лентой или пропитаны клеем,

жидким стеклом и т. п. для предохранения от повреждения ножом раскройной

машины. В настоящее время при малых заказах на модели срезы таких лекал

дополнительно не

укрепляют на вспомогательных лекалах делают прорези для разметки вытачек,

складок и контрольных надсечек (по которым детали совмещают при соединении);

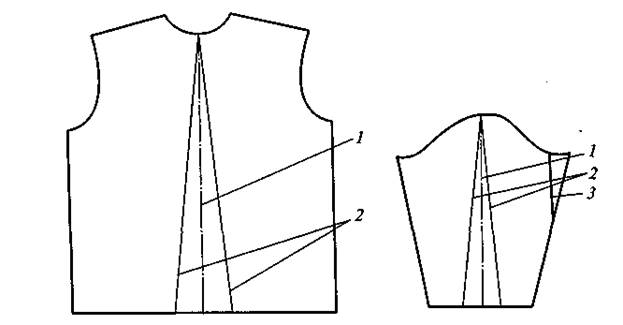

на все основные лекала наносят линии направления нитей основы

ткани

1, допустимые отклонения от направления нитей основы в деталях при

раскладке лекал 2 и линии допустимых надставок к деталям изделия 3.

Направление нитей основы и допустимые отклонения от них на деталях

при

раскрое плечевых и поясных изделий приведены в уроку по теме:

Детали кроя.

На картонные или бумажные лекала все линии наносят тушью,

чернилами или карандашом, на лекала из других материалов — другим способом,

например шилом, резцом.

На каждом лекале, входящем в комплект основных и вспомогательных

лекал эталонов и рабочих лекал, После вырезания лекал на них наносят

маркировочные данные:

• наименование изделия;

• номер модели;

• наименование детали;

• количество лекал и деталей;

• размерные признаки;

• линии измерений по табелю мер;

• направление нитей основы и допускаемые отклонения

от него;

• линии наименьшей и наибольшей ширины (длины) надставок. На одном

из лекал делают опись всех лекал изделия (спецификацию),входящих в комплект.

На срезах всех лекал через

каждые 80... 100 мм ставят клеймо или на расстоянии 2...4 мм от среза

специальным приспособлением проводят контрольную линию для определения степени

из носа лекала. Площадь лекал измеряется с точностью до ± 100 мм

Все основные и вспомогательные рабочие лекала должны иметь клеймо

отдела технического контроля (ОТК) или отдела управления качеством (ОУК).

Запрещается использовать для работы лекала без клейма контролера. Рабочие лекала, находящиеся в производстве, проверяют не реже

одного раза в месяц по лекалам-эталонам и табелю мер. Допустимые отклонения

рабочих лекал от лекал-эталонов ± 1 мм по каждому срезу.

Лекала-эталоны

проверяют не реже одного раза в квартал по табелю мер. После проверки ставят

дату и штамп «Проверено». Отклонения срезов лекал-эталонов от основных

измерений лекал не должны превышать ± 1 мм.

Все лекала хранят

в подвешенном состоянии так, чтобы к каждому комплекту был обеспечен свободный

доступ. Лекала-эталоны хранят в экспериментальном цехе при температуре 18... 20

°С и относительной влажности воздуха 60...70 %.

Раскрой

материалов выполняют по зарисовкам контуров разложенных лекал (в дальнейшем

зарисовку контуров разложенных лекал будем называть раскладкой)Полный

комплект лекал включает лекала всех деталей с учетом их парности, а лекала

симметричных относительно линии сгиба деталей – в развернутом виде.

Обычно изготавливают 3–4 экземпляра рабочих лекал:

• один (два) – для выполнения экспериментальных раскладок в группе

нормирования, если на швейном предприятии не установлена САПР раскладок лекал;

• один (два) – для нанесения контуров лекал на верхнее полотно настила (при

необходимости) или для раскроя дефектных полотен и перекроя дефектных деталей в

раскройном цехе;

• 0,5 комплекта – для контроля качества деталей кроя (если

на предприятии не применяют автоматизированную раскройную

установку (АРУ)).

Лекала вырезают из плотного картона толщиной 0,9–1,62 мм.

Влажность картона не должна превышать 8 % при относительной влажности воздуха

60–65 %. Картон повышенной влажности может дать усадку, и лекала, изготовленные

из него, будут непригодными для работы.

Процесс изготовления лекал включает следующие операции:

• отрезание картонных листов необходимой длины и сбор пакета из нескольких

листов (число листов соответствует требуемому количеству комплектов лекал);

• скрепление пакета однониточной цепной строчкой на машине класса 266;

• копирование резцом на верхнем листе пакета контуров лекал с указанием всех

конструктивных линий;

• обводка копировальных линий карандашом по лекальным линейкам с исправлением

неточностей копирования (толщина обводки не должна превышать 1 мм);

• вырезание лекал по наружному контуру; пробивание небольших фигурных отверстий

(для разметки петель, подвешивания лекал и т. д.);

• удаление цепной строчки, скрепляющей пакет;

• вырезание лекал по внутренним контурам (вытачки и т. д.);

• клеймение лекал: на определенном расстоянии от срезов

проводят линии толщиной 1 мм или по срезам через каждые

8–10 см проставляют штампы;

• указание величины допусков на износ лекал (для участков

повышенной точности (срезы горловины, плечевые срезы, срезы проймы, оката

рукава) допустимые отклонения составляют

±1 мм, для остальных срезов деталей верха ±2,5 мм, для подкладки и прокладок

точность всех срезов ±4 мм).

Для изготовления лекал используют специальные машины:

• РЛЗ-2 – для нарезания картона;

• ВЛН-1 – для вырезания лекал по наружному контуру;

• ВЛО-1 – для пробивания фигурных отверстий;

• ВЛВ-1 – для вырезания лекал по внутренним контурам;

• КЛС-1 – для клеймения лекал по срезам..

По всем срезам лекал отмечают места надсечек с помощью специальных просечников

(ширина надсечек 2–3 мм, длина 5–7 мм).

Пример спецификации лекал и деталей

кроя

приведен в таблице

Спецификация лекал и деталей кроя

|

Номер |

Наименование детали |

Количество |

|

|

лекал |

деталей |

|

|

|

Из основного материала |

|

||

|

1 |

Перед |

1 |

2 |

|

2 |

Спинка |

1 |

1 |

|

3 |

Кокетка спинки |

1 |

1 |

|

4 |

Рукав |

1 |

2 |

|

5 |

Стойка верхнего воротника |

1 |

1 |

|

6 |

Стойка нижнего воротника |

1 |

1 |

|

Итого из основного материала |

6 |

8 |

|

|

Из прокладочного материала |

|||

|

7 |

Прокладка стойки верхнего воротника |

1 |

1 |

|

Итого из прокладочного материала |

1 |

1 |

|

|

Всего |

7 |

9 |

При наличии в экспериментальном цехе

САПР вырезание лекал могут выполнять на планшетных плоттерах с механическим

режущим инструментом или с режущей лазерной головкой.

Вопросы для закрепления:

1.Назовите количество лекал для деталей кроя

2.Назовите правила хранения лекал.

Преподаватель Л.В. Брагина

Дисциплина : Технология подготовки и раскроя материалов

Раздел 1 Технология подготовки и раскроя материалов

Тема 1.1 Особенности подготовки материалов к раскрою.

План конспект урока по теме: Виды лекал на швейном прозводстве

15.12.2023г

Конструкторская

подготовка производства состоит в градации, разработке и изготовлении всех

видов лекал в необходимом

количестве.

На швейном предприятии изготавливают несколько видов

лекал: лекала-оригиналы, лекала-эталоны и рабочие лекала (основные и

вспомогательные).

Лекала-оригиналы соответствуют образцу новой модели

базового размера и роста. Инженер-конструктор разрабатывает такие лекала в

половинном количестве. Половина комплекта лекал предусматривает наличие одного

лекала для парных деталей (например, один рукав, один перед, одна передняя

часть брюк, один клапан) и лекала половины детали, симметричной относительно

линии сгиба (например, половина цельной спинки, половина цельного нижнего

воротника). Различают следующие лекала оригиналы:

• основных деталей;

• производных деталей, полученных путем модификации

основных деталей, которые используют для раскроя подкладки,

прокладки и отдельных деталей верха.

Лекала-эталоны получают путем градации

лекал-оригиналов на все заказанные размеры и роста также в половинном

количестве.

Рекомендации по размерам и ростам, на которые следует изготавливать данную

модель, поступают в экспериментальный цех из отдела маркетинга и торговли.

Градацию лекал выполняют различными способами, отдельно для каждой полнотной

группы размеров. Чаще всего в настоящее время градацию лекал выполняют в САПР.

Лекала-эталоны предназначены для изготовления и периодической проверки рабочих

лекал.

Рабочие лекала бывают основными и вспомогательными.

Основные лекала используют для раскроя деталей

одежды и проверки качества кроя.

Вспомогательные лекала предназначены для уточнения краев деталей,

нанесения контурных линий (карманов, вытачек и др.),а также вспомогательных

линий стачивания, настрачивания, линии обрезки и т. д. Их разрабатывают на базе

лекал-эталонов с учетом соблюдения максимальной точности нанесения линий и удобства

применения. Конфигурация и вид вспомогательных лекал зависят от используемых

методов обработки, применяемого оборудования и средств малой механизации,

сложности модели и др. В одном лекале могут быть объединены два-три вида

вспомогательных лекал, которые используют на одном рабочем месте.

Вопросы для закрепления:

1.Назовите виды лекал

2.Назовите функции работы лекал.

Преподаватель Л.В. Брагина

Дисциплина : Технология подготовки и раскроя материалов

Раздел 1 Технология подготовки и раскроя материалов

Тема 1.1 Особенности подготовки материалов к раскрою.

План конспект урока по теме: Технические условия на раскладку лекал

15.12.2023г

Раскладка

лекал — сложный процесс, требующий определенных знаний,

навыков и соблюдения технических условий. Технические условия на

раскладку лекал — это правила, выполнение которых закладывает основы высокого

качества готовой одежды И экономичного расходования материала.

В соответствии с техническими условиями для раскладки применяют

рабочие лекала; при раскладке учитывают направление ворса, начеса, рисунок

ткани, направление нитей основы, допустимые отклонения нитей основы и

расположение допустимых надставок.

На тканях гладкокрашеных, в полоску или клетку (без начеса Л

оттенка), с неярко выраженным рисунком лекала деталей каждого изделия опускается

раскладывать в противоположных направлениях. На гладкокрашеных тканях с оттенком,

а также на тканях с ворсом и с начесом лекала раскладывают так, чтобы все детали

изделия лежали в одном направлении. Это предотвращает разно оттеночность деталей

в готовом изделии.

При раскладке лекал на тканях в полоску или клетку в некоторых

деталях нужно предусмотреть дополнительные припуски для последующей подгонки по

рисунку ткани:

на полочках — по срезу борта; на подбортах — по внешним срезам

лацканов; на спинке — по средним срезам; на клапанах, накладных карманах,

листочках накладных и прорезных карманов, воротнике, хлястике — по верхнему и

боковым срезам. Для подгонки рисунка ткани при выкраивании перечисленных

деталей в раскладках предусматривают припуски в размере половины, трех

четвертей или одного раппорта

рисунка.

Обводку лекал в раскладке выполняют карандашом, если раскладку

делают на бумаге, или мелом, если на верхнем полотне настила. При этом должны

выполняться следующие условия: толщина карандашных линий должна быть не более 1

мм, меловых — 2 мм; внутренняя сторона линии обводки должна совпадать с

контуром лекал; между особо ответственными срезами деталей, имеющими при

раскрое отклонения от срезов лекал не более ± 1 мм, в раскладке лекал должно

быть расстояние не менее 2 мм.

При выполнении раскладки лекал необходимо проверить комплектность

деталей и их принадлежность к правой или левой стороне изделия (при способе

настилания материала лицевой стороной вниз).

Часто раскрой производят не по верхнему полотну настила, а по

копиям

раскладок лекал — трафаретам, изготовленным из специальной клеенки

или бумаги.

Вопросы для закрепления:

1.Назовите что такое раскладка лекал.

2.Назовите правила обмеловки лекал.

Преподаватель Л.В. Брагина

Дисциплина : Технология подготовки и раскроя материалов

Раздел 1 Технология подготовки и раскроя материалов

Тема 1.1 Особенности подготовки материалов к раскрою.

План конспект урока по теме: Нормирование расхода материалов.

18.12.2023г

Удельный вес стоимости

материалов в себестоимости готового изделия

составляет

80...90 %, поэтому для уменьшения себестоимости изделия необходимо стремиться к

уменьшению потерь материалов в производстве.

Расход материала на швейное изделие состоит из

основной части и

технологических

потерь.

Основная часть расхода материала — это

полезная площадь, занятая в раскладке лекалами с учетом вытачек, но без площади

припусков на швы надставок.

Технологические

потери (отходы) — это неизбежные потери, состоящие из межлекальных потерь, потерь по

ширине ткани (срезанные кромки), потерь по длине (при настилании нескольких

полотен), потерь на стыках полотен (в настилах,рассчитанных на несколько

раскладок) и т.п.

Так как основная

часть расхода материала — это полезная площадь лекал, при нормировании расхода

огромное значение имеет ее правильное измерение. Существует несколько способов

измерения площади лекал. Рассмотрим три из них:

геометрический,

комбинированный и с помощью фотоэлектронной машины ИЛ.

При

геометрическом способе площадь лекала разбивают на ряд простейших геометрических

фигур (квадратов, прямоугольников, треугольников) и вычисляют их площадь по

соответствующим формулам. Площадь оставшихся участков с криволинейными

контурами вычисляют приближенно. Ошибка расчета при этом способе составляет

2... 3 %.

При

комбинированном способе большую часть площади лекала определяют как площадь

прямоугольника, а оставшуюся площадь криволинейных участков измеряют планиметром.

Ошибка расчета при этом способе составляет 1 ...2 %. И геометрический, и

комбинированный способы трудоемки и недостаточно точны. Для точного и быстрого

определения площади лекал используют фотоэлектронную машину ИЛ. Принцип ее

работы основан на бесконтактном методе измерения площади плоских фигур, в нашем

случае лекал, с помощью фотоэлектрического устройства. Машиной ИЛ можно

измерять площадь комплекта лекал заданного размера и роста. Ошибка при этом

способе составляет 0,25 % при измерении площади крупных деталей и 1 % при

измерении площади мелких деталей.

Межлекальные

потери (отходы) — это зазоры между лекалами в раскладке, составляющие примерно

80 % технологических потерь. Для уменьшения технологических потерь прежде всего

стараются уменьшить меж лекальные потери, измеряемые в процентах площади

раскладки. Уменьшение межлекальных потерь — одна из главных задач группы

раскладчиков и обмеловщиков экспериментального цеха.

Основными

факторами, влияющими на межлекальные потери, являются форма и размеры лекал;

ширина материала; вид лицевой поверхности материала; вид раскладки лекал.

Рассмотрим эти

факторы подробнее.

Лекала с прямыми

контурами, приближающиеся по форме к прямоугольнику, трапеции и т.п.,

располагаются в раскладке с меньшими зазорами, чем лекала со сложными

контурами. Наличие в комплекте лекал крупных и мелких деталей позволяет в

зазорах между крупными деталями расположить мелкие и соответственно полнее

использовать площадь раскладки. Раскладки лекал одной модели на материале

различной ширины будут иметь разные меж лекальные потери. Для сокращения

межлекальных потерь разработаны рекомендации по применению рациональных ширин

для многих видов швейных изделий с учетом основных конструктивных форм этих

изделий.

Раскладки лекал

на гладких материалах без рисунка или с мелким рисунком позволяют получить

отходы меньшей площади, чем раскладки на материалах с ворсом, крупным рисунком

и т.п., так как эти раскладки требуют дополнительных припусков а подгонку

рисунка, соблюдения направления рисунка, ворса, начеса.

Вопросы для закрепления:

1.Назовите что такое технологические потери.

2.Назовите что такое межлекальные потери.

Преподаватель Л.В. Брагина

Дисциплина : Технология подготовки и раскроя материалов

Раздел 1 Технология подготовки и раскроя материалов

Тема 1.1 Особенности подготовки материалов к раскрою.

План конспект урока по теме: Виды норм расхода материалов.

18.12.2023г

Различают

индивидуальные и групповые нормы расхода материалов.

В зависимости от вида нормы расхода материалов в нее входят различные

технологические отходы и потери.

Индивидуальные

нормы расхода материалов. Данный вид норм предназначен для

определения расхода материалов на изготовление изделий конкретной модели.

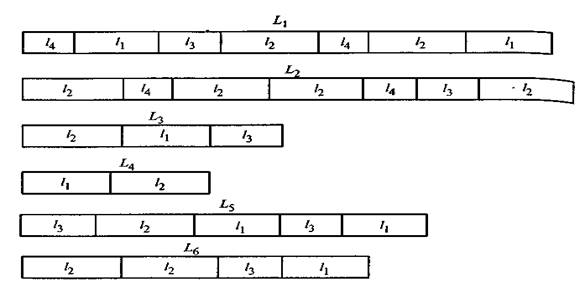

Норму на длину раскладки разрабатывают для каждого сочетания

размеров и ростов конкретной модели изделия, вида поверхности и ширины

материала с учетом количества комплектов лекал и способа укладки в настил

полотен материала

Групповые нормы расхода материалов. Данный вид норм предназначен для планирования и закупки всех видов материалов и фурнитуры для изготовления всех моделей, запланированных к выпуску на определенный период.

Норма расхода материалов на вид изделия служит для расчета норм расхода материалов на планируемый период.

Норма расхода материалов на группу одежды предназначена для планирования количества материалов, необходимого для выполнения производственной программы отдельного швейного предприятия, группы предприятий или отрасли в целом.

Средневзвешенную норму расхода материалов на единицу изделия данной модели разрабатывают на каждую модель для контроля работы раскройного цеха по использованию материалов

1.Назовите виды норм расхода материалов

Преподаватель Л.В. Брагина

Дисциплина : Технология подготовки и раскроя материалов

Раздел 1 Технология подготовки и раскроя материалов

Тема 1.1 Особенности подготовки материалов к раскрою.

План конспект урока по теме: Виды раскладок на производстве.

18.12.2023г

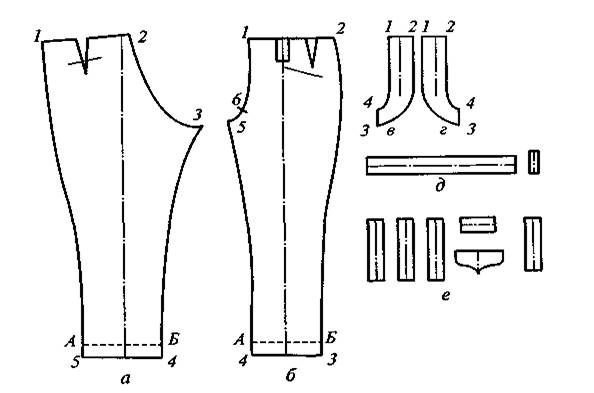

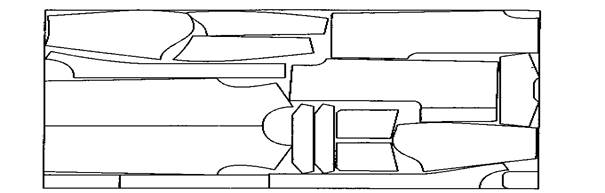

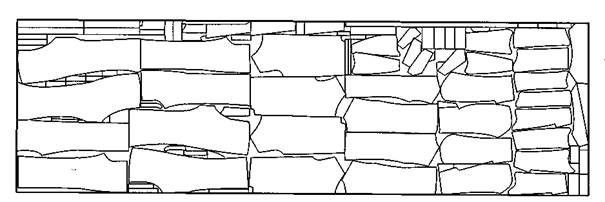

Раскладки в зависимости от числа комплектов лекал бывают однокомплектными или одиночными, и многокомплектными, или комбинированными. На рис1 показан пример однокомплектной раскладки, а на рис2 многокомплектной. Для уменьшения межлекальных потерь многокомплектная раскладка выгоднее, чем однокомплектная, так как в ней увеличивается возможность поиска наиболее удачного расположения лекал (больше вариантов размещения).Однокомплектные и многокомплектные раскладки с полным комплектом лекал применяют при настилании материала лицевой стороной вниз. Существуют раскладки с половинным числом необходимых для Изделия деталей (лекал). Такие раскладки называют полукомплект. Рис.1

Их применяют или при

настилании материала лицевой стороной к лицевой

стороне, и тогда одно изделие изготовляют из деталей, вырезанных

из двух полотен настила, или при раскрое единичных изделий из материала,

сложенного вдвое.

При настилании полотен лицевой стороной к лицевой стороне можно

использовать и многокомплектные раскладки с полным комплектом

деталей, при этом крой комплектуется из двух полотен, лежащих лицевыми

сторонами друг к другу, что позволяет получить детали сразу для удвоенного

числа изделий.

Рис.2

Рис.2

Число

комплектов лекал в раскладке может быть разным. Опыт показал, что раскладка

лекал деталей нескольких изделий дает лучшие показатели расхода материала, чем

одного.

В промышленном производстве для большинства изделий наиболее

экономичными по расходу материала являются раскладки в два и более

комплектов, а для брюк — в три и более. В раскладках могут быть детали изделий

разных или одинаковых размеров и ростов

Рациональное число комплектов лекал изделий в многокомплектной раскладке не только обеспечивает минимальные меж лекальные потери, но и дает возможность точнее выполнить заказ торговых организаций в соответствии со шкалой размеров и ростов. Шкалы размеров и ростов представляют собой сведения о необходимом числе изделий конкретных размеров и ростов, выраженные в процентом отношении к общей величине заказа. В раскладке можно соединять комплекты лекал: одинаковых или смежных размеров и ростов; по возрастанию площадей лекал этих комплектов; на основе анализа экономичности нескольких экспериментальных раскладок. Соединение в раскладке комплектов лекал смежных или одинаковых размеров и ростов изделий дает возможность при прочих равных условиях использовать меньшее число раскладок. Это более удобно при исполнении небольших по количеству изделий заказов.

1.Назовите виды раскладок

2.Назовите вид рациональной раскладки

Преподаватель Л.В. Брагина

Дисциплина : Технология подготовки и раскроя материалов

Раздел 1 Технология подготовки и раскроя материалов

Тема 1.1 Особенности подготовки материалов к раскрою.

План конспект урока по теме: Рациональное использование материалов при раскладке лекал.

18.12.2023г

Соединение в раскладке комплектов лекал по возрастанию Площадей лекал этих комплектов наиболее целесообразно использовать при выполнении больших по выпуску изделий заказов с Небольшим числом моделей. Соединяют комплекты лекал в раскладке следующим образом. Сначала из площадей лекал каждого Размера и роста, входящего в шкалу заказов, составляют последовательный ряд по мере возрастания этих площадей. Затем в двухкомплектной раскладке соединяют два рядом стоящих по площади лекала комплекта (начиная с самой небольшой площади). Таким образом получают группу раскладок с пропорционально возрастающей длиной.

Соединение

в раскладке комплектов лекал на основе анализа экспериментальных раскладок

позволяет получить наиболее экономичные раскладки, при этом следует использовать типовые схемы

раскладки лекал и альбомы уменьшенных копий рациональных раскладок, выполненные

в экспериментальном цехе. Такие раскладки

чаще всего используют для раскроя изделий постоянного ассортимента

(например, рабочей и ведомственной одежды).Типовые схемы раскладки лекал — это

схемы рационального размещения комплектов лекал внутри рамки раскладки. Существует

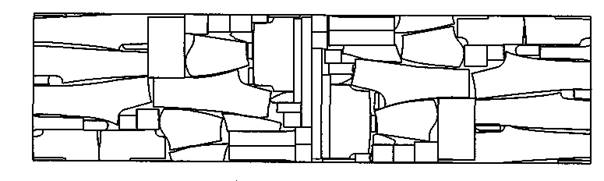

два основных метода получения типовых схем раскладки. При первом из них все

лекала комплектов условно делятся на две группы, в первую из которых входят все

крупные лекала (полочки, спинки, передняя и задняя части брюк и т.п.), во

вторую — все мелкие. Основной принцип этого метода заключается в том, что из

первой группы лекала одинаковых деталей изделия размещают рядом полосами по

ширине ткани, начиная с лекал наибольшей площади. Детали второй группы обычно

размещают рядами по длине ткани, образуя секции лекал одинаковых деталей. Этот

метод получил название

Соединение в раскладке комплектов лекал на основе анализа экспериментальных раскладок позволяет получить наиболее экономичные раскладки, при этом следует использовать типовые схемы раскладки лекал и альбомы уменьшенных копий рациональных раскладок, выполненные в экспериментальном цехе. Такие раскладки чаще всего используют для раскроя изделий постоянного ассортимента (например, рабочей и ведомственной одежды). Типовые схемы раскладки лекал — это схемы рационального размещения комплектов лекал внутри рамки раскладки. Существует два основных метода получения типовых схем раскладки. При первом из них все лекала комплектов условно делятся на две группы, в первую из которых входят все крупные лекала (полочки, спинки, передняя и задняя части брюк и т.п.), во вторую — все мелкие. Основной принцип этого метода заключается в том, что из первой группы лекала одинаковых деталей изделия размещают рядом полосами по ширине ткани, начиная с лекал наибольшей площади. Детали второй группы обычно размещают рядами по длине ткани, образуя секции лекал одинаковых деталей. Этот метод получил название

секционно-полосового.

На рис. 1 приведен пример типовой схемы раскладки лекал, полученной

секционно-полосовым методом размещения лекал. Основной принцип второго метода

размещения лекал в раскладке заключается в соблюдении следующих правил: крупные

лекала деталей укладывают прямыми (или близкими к ним) срезами к краю рамки

раскладки, а криволинейными — к средней части полотна;менее крупные лекала

деталей укладывают между крупными;

мелкие лекала деталей укладывают на участках, оставшихся между крупными

и средними деталями. Типовые схемы, полученные этим методом, обычно бывают

симметричными относительно диагонали раскладки. На рис. 2 показан пример

типовой схемы раскладки, полученной этим методом

рис.1

Секционно

– полосовой метод размещения лекал в типовой схеме двух

комплектного раскладки деталей мужского костюма из основного

материал

Рис.2

Накопленный

опыт и практика работы предприятий дают возможность создать альбомы уменьшенных

копий рациональных распадок. Копии, как правило, выполняют в масштабе 1: 10.

Для их получения рекомендуется использовать электрографическую установку

ГТКУ-3. Альбом уменьшенных копий помогает в практической работе раскладчиков в

поиске наиболее экономичного варианта раскладки. Экономичность раскладки лекал

оценивают по меж лекальным потерям, сравнивая их с отраслевыми нормативными

данными и показателями передовых предприятий. Экономичные раскладки дают

возможность рационально расходовать материалы, поэтому при раскладке комплектов

лекал также необходимо ориентироваться на нормы расходов сырья в швейной

промышленности. Под нормой расхода понимают максимально допустимый

расход материалов на изготовление

единицы изделия установленного качества. Нормы расхода разработаны

для изделий всех видов с учетом минимальных потерь материалов в производстве и

при соблюдении установленных шкал размеров и ростов и технических условий. В

производстве существует два вида норм расхода материала: индивидуальные и

групповые. Индивидуальные нормы разработаны для единицы продукции, групповые —

для планируемого объема одноименной продукции.

1.Как получают группу раскладок

2.Что такое норма расхода материалов

Преподаватель Л.В. Брагина

Дисциплина : Технология подготовки и раскроя материалов

Раздел 1 Технология подготовки и раскроя материалов

Тема 1.1 Особенности подготовки материалов к раскрою.

План конспект урока по теме: Расчёт нормы расхода материалов

18.12.2023г

Нормирование

расхода материалов является одной из наиболее трудоемких работ

экспериментального цеха. От его правильного проведения во многом зависит

экономное использование материалов.

Норма расхода – это плановый показатель

допустимого расхода материальных ресурсов (всех видов тканей, скрепляющих материалов,

фурнитуры и т. д.) для изготовления единицы изделия установленного качества с

учетом конструктивных особенностей изделия, технологических и организационных

процессов на швейном предприятии, планируемых условий производства..

В

таблице 1.9 приведена последовательность работ, выполняемых при разработке норм

расхода материалов.

Таблица 1.9

Характеристика процесса нормирования

|

Вид работы |

Исходные данные |

|

Определение площади лекал |

Комплекты лекал |

|

Составление сочетаний |

Шкала размеров и ростов на данную модель; площади комплектов лекал (для первого принципа); комплекты лекал (для третьего принципа) |

|

Выполнение экспери |

Техническое описание на модель, включающее внешний вид модели, особенности раскроя, количество лекал и деталей изделия; конфекционные карты, включающие артикулы и виды материалов, используемые при изготовлении модели; данные о частоте встречающейся ширины материалов по используемым артикулам |

|

Копирование раскладок лекал |

Выполненные раскладки |

|

Подготовка документации для практического использования (составление нормировочных карт, расчет средневзвешенных показателей) |

Данные о длине выполненных экспериментальных раскладок; проценты фактических межлекальных отходов по экспериментальным раскладкам; используемая ширина ткани; сочетания размеров и ростов; объем выпуска данной модели по каждому размеру и росту |

|

Расчет всех видов норм |

Объем выпуска изделий данной модели в целом и по каждому виду материала в отдельности (гладкий, ворсовый и т. д.); нормативный процент межлекальных отходов; процент отходов по длине и ширине материала; величина нерациональных остатков |

|

Контроль правильности использования материалов в производстве |

Данные о расходе материала за прошедший период по аналогичным моделям |

|

Расчет серий |

Объем выпуска изделий в сутки по каждой модели и по каждому виду материала в отдельности (гладкий, ворсовый и т. д.); шкала размеров и ростов; комплектность лекал в раскладке; количество моделей в заказе; срок выполнения заказа |

Производственные затраты материалов на единицу продукции

состоят из полезного расхода и технологических отходов и

потерь.В полезный расход материалов входит площадь лекал

деталей изделия с учетом площади вытачек, припусков швов, но без учета

площади

припусков на дополнительные швы надставок и припусков к деталям, необходимым

для подгонки рисунка.

Отходы – это остатки исходного сырья при производстве

планируемого вида продукции, которые не могут быть использованы в процессе ее

изготовления.

Отходы могут быть использованы в качестве исходного сырья для производства

других видов продукции на данном швейном предприятии или реализованы в качестве

вторичного сырья.

Потери – это количество исходного сырья и материалов,

которое теряется в основном производстве.

Маломерные концевые остатки – это остатки от кусков

материала, образующиеся при их безостатковом расчете. К ним относят остатки

длиной до 10 см для всех видов материалов.

К нерациональным остаткам от кусков относят остатки такой длины,

из которых невозможно раскроить изделие наименьшего размера и роста из числа

изготавливаемых в основном производстве. Нормы расхода материалов соответствуют

определенной их ширине, измеряются в погонных или квадратных метрах.

1.Как получают группу раскладок

2.Что такое норма расхода материалов

Преподаватель Л.В. Брагина

Дисциплина : Технология подготовки и раскроя материалов

Раздел 1 Технология подготовки и раскроя материалов

Тема 1.1 Особенности подготовки материалов к раскрою.

План конспект урока по теме: Выполнение экспериментальных раскладок лекал

18.12.2023г.

Норму расхода материала можно получить двумя методами — выполнив

экспериментальные раскладки и рассчитав нормы расхода на

раскладку.

Экспериментальные раскладки выполняют на специальных столах. На их

крышках в продольном направлении нанесены цветные линии для различных ширин тканей.

По длине стола с двух сторон укреплены металлические рулетки с делениями, что

помогает раскладчику находить положение долевых нитей и отклонения от них на лекалах

и измерять длину и ширину раскладки. Периметр раскладки образует так называемую

рамку раскладки Экспериментальные раскладки изготовляют для всех рекомендуемых

размеров и ростов и всех ширин материала. Обычно для модели делают 5...6

раскладок на 2... 3 ширины материала одного вида. Нормы расхода устанавливают с

точностью 0,5... 1 см. Получение норм расхода материала путем выполнения

экспериментальных раскладок для всех размеров и ростов и всех ширин Материала

— трудоемкий и длительный процесс, поэтому обычно Нормы расхода материала

устанавливают расчетным путем. Расчетные нормы расхода материала на раскладку

получают исходя из данных о площади лекал для всех размеров и ростов каждой

модели и данных о межлекальных потерях. Расчетный метод состоит в том, что

сначала тщательно выполняют несколько исходных экспериментальных) раскладок для

конкретной модели, при этом в одной раскладке используют (сочетают) лекала

изделий разного размера и роста. Затем путем анализа полученных норм расхода

материала, площадей лекал, межлекальных потерь устанавливают закономерность изменения

норм расхода материала и на ее основе рассчитывают нормы расхода материала для

всех остальных раскладок с учетом ширины их рамок, в которых используют

сочетания лекал изделий различных размеров и ростов.

Исходными нормами для раскроя швейных изделий являются нормы на длины раскладок.

Определение

нормативной доли межлекальных отходов производят по ТНПА либо используют

значение, утвержденное на швейном предприятии. Во избежание разработки

неэкономичных норм на длину раскладок рекомендуется предварительную длину

раскладок

уменьшать на 1–2 %. Исходными данными для выполнения экспериментальных раскладок

являются спецификация деталей кроя, заявка подготовительного цеха с указанием

артикулов, видов и ширины материалов, используемых при изготовлении модели,

особенности раскроя. Раскладки выполняют на все сочетания размеров и ростов с учетом

данных, поступивших из подготовительного цеха (вида,рисунка, ширины ткани,

состояния кромки – стянутая, волнистая, растянутая). Состояние кромки

определяет место расположения спинки, подборта и т. д. Сущность процесса

выполнения раскладок лекал состоит в определении наиболее рационального

расположения лекал на заданной ширине в целях установления минимального расхода

материала на раскладку (рис. 2, вклейка). При отсутствии САПР экспериментальные

раскладки лекал выполняют на специальных столах необходимой длины и ширины,

размеченных поперечными и продольными линиями. Это облегчает работу при

разметке рамки раскладки и измерении отклонений от установленного в деталях

направления нитей основы или утка. Обводку контуров лекал при изготовлении

раскладки выполняют мелом или специальным карандашом. Линии обводки должны быть

четкими, хорошо видимыми, толщиной не более 2 мм для мела и 1 мм для карандаша.

Внутренняя сторона линий обводки должна совпадать с контуром лекала. Расстояние

между ответственными срезами деталей должно быть не менее 2 мм.

Нормы расхода тканей на раскладку устанавливают с точностью до 1 см.

Выполняют раскладку лекал с соблюдением технических условий, которые учитывают

рисунок ткани, направление ворса, нитей основы или утка, допускаемые надставки

и отклонения от лекал по срезам деталей, а также способы укладывания полотен в

настилы («лицом к лицу» или «лицом вниз»). Размещая деталь, следует рассмотреть

ее в четырех возможных положениях, поворачивая вокруг вертикальных и

горизонтальных осей.

Установленные и утвержденные нормы

на длину раскладок заносят в нормировочную карту и передают в подготовительный

цех.

Технические условия выполнения раскладки лекал:

1) на ворсовых тканях, а также на тканях и материалах, имеющих

разные оттенки в зависимости от направления ворса, все лекала основных деталей

изделия, кроме обтачек и нижнего воротника, располагают в одном направлении

следующим образом: • на тканях плюш, полубархат и т. д. ворс должен быть

направлен снизу вверх, чтобы ткань имела матовый оттенок; • на тканях, подобных

байке, драпу, сукну, с ярко выраженным начесом ворс должен быть направлен

сверху вниз; • на тканях со слабо выраженным начесом и тканях вельветкорд,

вельвет-рубчик лекала всех деталей изделия раскладывают в любом одном

направлении;

2) на тканях и материалах, не имеющих начеса или оттенка, на гладкокрашеных и

клетчатых тканях с симметричным расположением полосок лекала можно раскладывать

в противоположных направлениях;

3) на тканях и материалах с несимметричным расположением рисунка лекала всех

деталей одного изделия раскладывают в одном из возможных направлений;

4) на тканях и материалах с рисунком в полоску и клетку лекала деталей

раскладывают с учетом совпадения и симметричности рисунка в местах,

предусмотренных техническим описанием на модель;

5) на трикотажных формоустойчивых полотнах лекала всех

деталей раскладывают в одном направлении, противоположном

направлению роспуска петельных столбиков. Если петли трикотажного полотна не

распускаются, то лекала деталей изделия раскладывают в одном из возможных

направлений.

Способы рационального размещения лекал в раскладке:

• раскладку лекал начинают с размещения крупных деталей;

• крупные детали размещают по границам раскладки;

• после крупных укладывают длинные детали;

• прямые и слабоискривленные срезы укладывают по рамке

раскладки;

• сложные контуры деталей располагают внутрь раскладки;

• мелкие детали размещают между крупными, а также на

краевых и концевых участках.

1.Как получают группу раскладок

2.Что такое норма расхода материалов

Преподаватель Л.В. Брагина

Дисциплина : Технология подготовки и раскроя материалов

Раздел 1 Технология подготовки и раскроя материалов

Тема 1.1 Особенности подготовки материалов к раскрою.

План конспект урока по теме: Перенесение контуров лекал на материал

19.12.2023г.

Выкраивание деталей изделия

выполняют по зарисовке лекал, выполненной мелом или карандашом на изнаночной

стороне верхнего полотна настила. Для зарисовки лекал на платьевых и других

тонких и скользких тканях используют бумагу. Контуры лекал на бумаге обводят

карандашом, закрепляют зарисовку на настиле зажимами и раскраивают настил

вместе с ней. Обведение контуров лекал мелом или карандашом для получения зарисовки

занимает много времени, а использовать ее можно только раз. Этот способ оправдывает

себя, если материал для данного изделия раскраивают один раз или если для

раскроя используют полотна разных ширин. Но если раскладки предназначены для многократного

использования и если раскраиваться должен материал стабильной ширины (чаще

всего это бывает при раскрое подкладки и прикладных материалов), то для

изображения контуров лекал на верхнем полотне настила используют трафарет. Трафаретом

называют полотно из клеенки или бумаги, на котором отверстиями диаметром

1,5...2 мм обозначены контуры лекал (по 2... 3 отверстия на 10 мм длины

линии). На трафарет навешивают ярлык, регистрируют в книге записей

трафаретов и хранят в специально отведенном месте (чаще всего на стеллаже). Трафареты

имеют перед обмелкой два преимущества: время на зарисовку сокращается в

8... 10 раз; для зарисовки лекал можно использовать работников невысокой

квалификации.

Для зарисовки лекал верхнее

полотно настила покрывают трафаретом, вручную или с помощью приспособления

припудривают его мелом, тальком или синькой. Порошок, проникая сквозь

отверстия, образует контуры лекал. Трафарет снимают, а настил раскраивают. Изготовление

трафарета — трудоемкое дело, требующее материальных вложений, поэтому использовать

его нужно многократно, чтобы он стал окупаемым. Отношение затрат на

изготовление трафарета к затратам на зарисовку раскладки называют коэффициентом

окупаемости. Как правило, коэффициент окупаемости трафарета в среднем равен

4...5.

Недостатками трафаретов являются: высокая стоимость их

изготовления; ограничение диапазона ширин материалов; возможность усадки и

перекоса; загрязнение воздуха и ухудшение условий труда в результате применения

порошкообразных материалов для переноса контуров лекал на полотно.

Качество трафарета проверяют не реже 1 — 2 раз в месяц. Прогрессивным

способом многократного использования одной раскладки лекал является применение

копий раскладки в натуральную величину. Раскладку лекал (раскладку-оригинал)

предварительно выполняют на прозрачной бумаге (кальке). Лекала обводят

специальным карандашом — флюмографом. Раскладки-оригиналы маркируют и тщательно

проверяют. Светокопии раскладок изготовляют на светокопировальной машине. Для

светокопии рекомендуют использовать светочувствительную бумагу (синьку) с термоклеевым

покрытием на одной стороне для приклеивания ее на верхнее полотно настила.

Изображение раскладки переводят на синьку столько раз, сколько нужно. Если у

материала есть текстильный дефект, то раскраивать его можно в общем настиле при

условии, что дефект попадет на детали, которые не будут видны при эксплуатации

изделия (на нижний воротник, на нижнюю часть подборта и т.п.), или на меж

лекальные участки. Если это не получается, то на таком полотне приходится делать

отдельную раскладку лекал. Если имеется несколько полотен с дефектами, можно

раскроить их вместе, сделав настил. При укладывании полотен с дефектами местоположение

дефекта переносят с нижнего полотна на последующее. На верхнем полотне будут

отмечены места всех дефектов. После этого можно будет проводить раскладку.

Искусство раскладчика состоит в том, чтобы разместить все дефекты на

межлекальных участках й при этом не превысить установленные нормы

расхода материала' Итак, существует несколько способов переноса контура лекал

на материал. Выбор того или иного способа осуществляют с учетом ассортимента

швейных изделий, используемых материалов) мощности предприятия, его оснащения.

Целью этого выбора является получение кроя высокого качества.

1.Способы перенесения контуров лекал на материал

2.Приимущества и недостатки трафаретов

Преподаватель Л.В. Брагина

Дисциплина : Технология подготовки и раскроя материалов

Раздел 1 Технология подготовки и раскроя материалов

Тема 1.1 Особенности подготовки материалов к раскрою.

План конспект урока по теме: Подготовка материала к раскрою

19.12.2023г

Поставку всех видов материалов, необходимых для изготовления планового ассортимента изделий, производят по договорам с поставщиками, в которых указываются количество, качество и сроки получения материала

При поступлении материалов проверяют соответствие их количества и

качества сопровождающим документам. Материалы могут поступать в мягкой упаковке

(в контейнерах), в полужесткой (в кипах), в жесткой (ящиках). Обычно их

подвозят на автомобилях. Разгрузка материалов производится с помощью ленточных

и роликовых конвейеров, электро тележек, электро погрузчиков и т.п. Поступившие

материалы распаковывают и направляют на склад, где они хранятся до разбраковки.

Условия хранения материалов должны обеспечить их сохранность и предотвратить

порчу. Материалы хранят в сухом проветриваемом помещении на расстоянии не менее

1 м от отопительных приборов. Температура на складе должна быть в пределах

15...20°С, влажность воздуха 60 ...65 %, должны быть исключены попадание прямых

солнечных лучей и присутствие насекомых. Работы по перемещению кусков и рулонов

материалов при сортировке, комплектовании и т. п. очень трудоемки, поэтому их

механизация и автоматизация имеют большое значение. Часто для сокращения числа

ручных операций при

транспортировании материала используют поддоны. Поддоны с

материалами размещают на многоярусных стационарных стеллажах с ячейками,

имеющими буквенно-цифровое обозначение (ряды ячеек стеллажа обозначают буквами,

ячейки — цифрами).

Вельвет-корд, вельвет-рубчик, хлопчатобумажный полубархат,

поступающие в рулонах, до разбраковки хранят на напольных стеллажах в 5...6

рядов по высоте. Ворсовые ткани, поступающие в картонных коробках, следует

хранить, не распаковывая до разбраковки. Коробки укладывают друг на друга в

5... 6 рядов, выравнивая по краю и располагая их так, чтобы они меньше

деформировались. Ворсовые материалы после распаковки хранят на полочных

стеллажах порулонно в один ряд по высоте в горизонтальном положении. Склад с

многоярусными стеллажами обслуживается электронным табелером с вильчатым

захватом или краном штабелером (типа ОП-0,25). В качестве транспортных средств

для межцехового и внутрицехового транспортирования целесообразно использовать

ручные тележки с подъемной платформой (типа ТР-025, грузоподъемностью 250 кг) и

электрические тележки аккумуляторного типа с подъемной платформой (типа

ЭКБ-Г-1000, грузоподъемностью 1000 кг). Для комплексной механизации

подъемно-транспортных операций следует применять электро погрузчики, являющиеся

универсальными средствами механизации подъемно-транспортных работ и позволяющие

частично или полностью заменить ручной труд и, следовательно, повысить

производительность труда. В швейной промышленности обычно применяют

малогабаритные электро погрузчики (типа 40004-А, грузоподъемностью 750 кг).

1.Как подготовить материал к раскрою

Преподаватель Л.В. Брагина

Дисциплина : Технология подготовки и раскроя материалов

Раздел 1 Технология подготовки и раскроя материалов

Тема 1.1 Особенности подготовки материалов к раскрою.

План конспект урока по теме: Рациональный раскрой материала

19.12.2023г

Рациональным раскроем материала называют наиболее

экономичное

использование полезной площади материала, поступившего на

предприятие для изготовления заказа. На предприятие поступают куски материала

разной длины. Задача рационального раскроя заключается в расчете каждого куска

материала путем подбора комбинаций полотен различной длины таким образом, чтобы

сумма их длин была равна длине этого куска или отличалась от нее на как можно

меньшую величину. Это не всегда получается, и после раскроя от куска материала

остается неиспользованный участок (остаток). Остаток длиной до 15 см для

шерстяных и до 10 см для остальных материалов включается в фактический расход

материала при раскрое (т. е. включается в стоимость продукции). Остатки длиной

более указанных называются

нерациональными и считаются отходами (лоскутом). Нерациональными

остатками называются остатки, длина которых недостаточна для выкраивания из них

изделий самого маленького размера и роста планового ассортимента. Эти остатки

остаются на предприятии мертвым грузом, если только там нет цеха ширпотреба,

где нерациональные остатки можно переработать.

На предприятиях при расчете кусков ориентируются на нормативы

нерациональных отходов, выраженных в процентах количества

раскраиваемого материала (например, для шерстяных пальтовых и костюмных тканей

этот норматив равен 0,4 %, для шелковых подкладочных — 0,7, шелковых платьевых

— 0,4, хлопчатобумажных подкладочных — 0,3, для искусственной кожи 0,9%). Расчет

кусков материала выполняют, если известны длины всех раскладок и полотен (с

учетом припусков по длине) и уже выполнены зарисовки на полотне материала или

бумаге.

Перед расчетом кусков собирают исходные данные: в соответствии с

графиком работ выполнения раскроя определяют число настилов для расчета, их

высоту (число полотен); в соответствии с конфекционной картой определяют вид и

ассортимент материала; в соответствии с паспортом кусков материалов,

предназначенных для данной модели, определяют длину кусков материала. Исходные

данные заносят в карту расчета материала, которую передают оператору-расчетчику.

При подборе кусков для одного расчета не допускается соединять куски материалов

разного волокнистого состава, с ворсом и без ворса, гладкокрашеных и с рисунком

разного характера, разной ширины. Допускается объединять в настилы куски материалов

разного цвета и разных артикулов в соответствии с конфекционной картой. Задача

оператора-расчетчика состоит в расчете данного куска материала с учетом всех

исходных данных для получения настила максимальной высоты с наименьшими остатками.

Существует два способа расчета кусков материала — ручной и автоматизированный

(машинный).

Ручной способ расчета кусков выполняют с помощью простейших

счетных устройств, таких, как счеты, арифмометры, настольные вычислительные

машины. Расчет можно облегчить, предварительно составив вспомогательную

таблицу, в которой указаны длины полотен, начиная от самой маленькой и кончая

наиболее рациональной для данных ассортимента и числа комплектов лекал в

раскладке. Таблицу составляют следующим образом. Длины полотен указывают с интервалом

1 см. Для каждой длины полотна вписывают длины кусков (или их частей), равные

сумме длин двух, трех, четырех и т.д. полотен, т.е. длины кусков, которые могут

быть рассчитаны без остатка. Зная длину заданного настила (полотна) и длину

куска материала, предназначенного для раскроя, по таблице отыскивают ближайшие

к нему значения, определяют длину остатка и по ней судят о рациональности

данного расчета. По длине остатка определяют, можно ли использовать этот

остаток для дальнейшего Раскроя. Использование таблицы облегчает расчет, но не