СОДЕРЖАНИЕ

|

1 Оборудование для пневматического транспортирования муки |

3 |

|

2 Назначение, устройство и принцип работы винтового транспортера (вычертить схему) |

10 |

|

3 Техническая эксплуатация винтового транспортера |

13 |

1 ОБОРУДОВАНИЕ ДЛЯ ПНЕВМАТИЧЕСКОГО ТРАНСПОРТИРОВАНИЯ МУКИ

Из различных систем

пневмотранспорта муки на хлебопекарных и макаронных предприятиях наибольшее

распространение получил аэрозольтранспорт, который характеризуется высокой

массовой концентрацией сырья в транспортируемой смеси (до 200 кг муки на 1 кг

воздуха). Это позволяет использовать трубопроводы меньших диаметров и

компактные фильтрующие устройства.

В установках аэрозольтранспорта мука перемещается в результате давления воздуха,

движущегося с незначительной скоростью. Высокое

давление

в начале материалопровода по мере продвижения муки падает и в конце трассы

становится равным атмосферному.

Этот режим транспортирования благоприятен как с точки зрения износа материалопровода,

так и с точки зрения потребления энергии: скорость несущей среды при этом

режиме значительно ниже, чем при транспортировании в разреженной фазе (5...8

против 20...23 м/с), а концентрация намного больше (ц = 100...200 против 30).

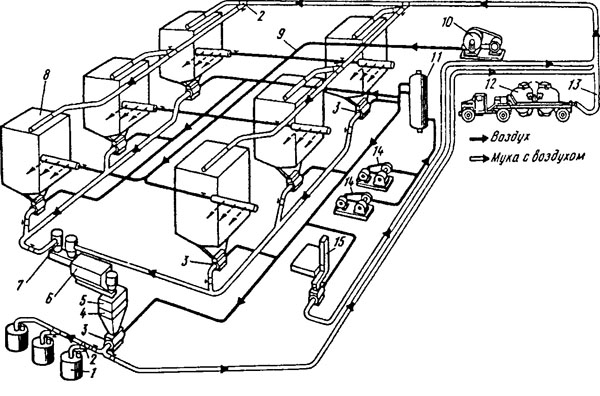

В аэрозольтранспортной установке (рис. 3.1) сырье из автомуковоза 12 по магистралям

13 подается в секционные бункера 8. Мука распределяется по ним с помощью

двухпозиционных переключателей 2. Воздух для аэрирования муки в бункерах

нагнетается вентилятором 10 высокого давления по воздушной магистрали 9,

снабженной запорной арматурой.

Схема аэрозольтранспортной установки

Под

каждым бункером устанавливают питатель 3, производительность которого

регулируется изменением частоты вращения ротора. Для подачи сжатого воздуха

предусмотрены компрессоры 14 и ресивер 11, служащий для выравнивания и

стабилизации давления.

Роторные питатели 3 подают муку из бункера 8 в фильтры-разгру-зители 7и

просеиватель 6. Затем, пройдя через автовесы 5, она поступает в промежуточную

емкость 4 и роторным питателем подается по му-копроводу в производственные бункера

1.

При

поступлении муки в мешках предусмотрена установка 15, которая состоит из

завальной ямы, пылесоса и шнека для подачи муки в питатель.

Опыт эксплуатации показывает, что всасывающие системы пневмотранспорта меньше

пылят по сравнению с нагнетающими. Однако они имеют общие недостатки:

громоздки, энергоемки; приобретение, монтаж и эксплуатация обходятся весьма

дорого. Эти системы могут обслуживать только квалифицированные рабочие.

Протяженность трасс всасывающих систем, как правило, меньше, чем в системах,

работающих в режиме избыточного давления.

Пневмоустановка всасывающего типа используется на малых предприятиях. В этих

условиях мука из бункеров поступает в шлюзовой затвор или питатель, далее по

трубопроводу она направляется в весовой полуавтоматический дозатор, который

снабжен заслонкой с пневмоприводом и герметической крышкой в верхней части.

Дозатор связан с вакуум-насосом трубопроводом. Отработанный воздух проходит

через фильтр и выбрасывается в атмосферу.

При использовании бестарного хранения сырья мука доставляется на хлебопекарные

и макаронные предприятия, как правило, автомуковозами.

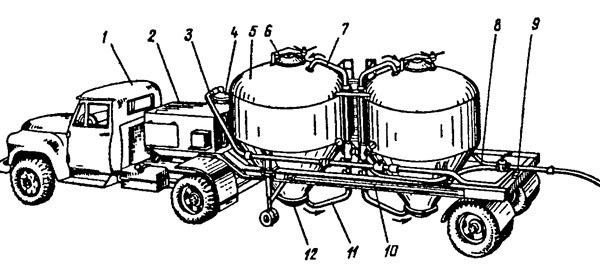

Автомуковоз. Состоит из тягача 1 на котором установлена компрессорная установка

2, и полуприцепа Юс двумя бункерами 5. Муку загружают в бункера 5 через люк 6с

герметизированными крышками, а выгружают через трубу 8, присоединяемую при

помощи гибкого шланга 9 к продуктопроводу мучного склада.

Муку выгружают с помощью компрессора автомашины, закрытого ограждением.

Электродвигатель компрессора подключают к электросети предприятия. Из ресивера

4 по трубе 7 магистрали 3 воздух поступает в верхнюю часть бункера, а по трубе

11 — в аэрируемое днище 12.

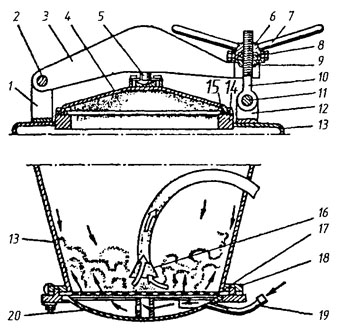

Бункер автомуковоза 13 закрывается сферической крышкой 4, которая по периметру

прижимается к резиновой прокладке 14, уложенной в углублении кольца 15. Кольцо

15 приварено к бункеру и образует верхний люк. Сферическим шарниром 5крышка

Скрепится к рычагу 3, который поворачивается вокруг пальца 2, установленного в

приваренной

к бункеру серьге 1. На свободном конце рычага 3 имеется прорезь, куда входит

фигурный винт 10, шарнирно закрепленный на серьге 12 пальцем 11. С помощью

гайки 6, снабженной рукоятками 7, подшипником 8 и подушкой 9, крышка 4

герметично закрывается. Сферический шарнир 5 обеспечивает равномерное

распределение усилия затягивания резиновой прокладки 14 по контуру.

При разгрузке бункера сжатый воздух по трубе 19 поступает в сферическое днище

20, болтами прикрепленное к бункеру. Герметичность соединения обеспечивается

резиновой прокладкой 18. Между бункером и днищем расположен бельтинг 17.

Аэрируемая через бельтинг мука поступает через конус 16в изогнутую трубку и

выводится из бункера.

Разгрузочный рукав. Применяется для подачи муки из автомуковоза в мукопровод

аэрозольтранспортной установки. Рукав изготавливают из прорезиненной ткани с

металлическими спиралями. На обоих концах рукава расположены наконечники,

каждый из которых снабжен тремя крюками и винтовой гайкой, присоединяемые к

приемному щитку и автомуковозу. Для снятия статического электричества на рукаве

предусмотрена цепочка. По окончании работы концы рукава закрываются заглушками.

Автомуковоз

Бункер автомуковоза

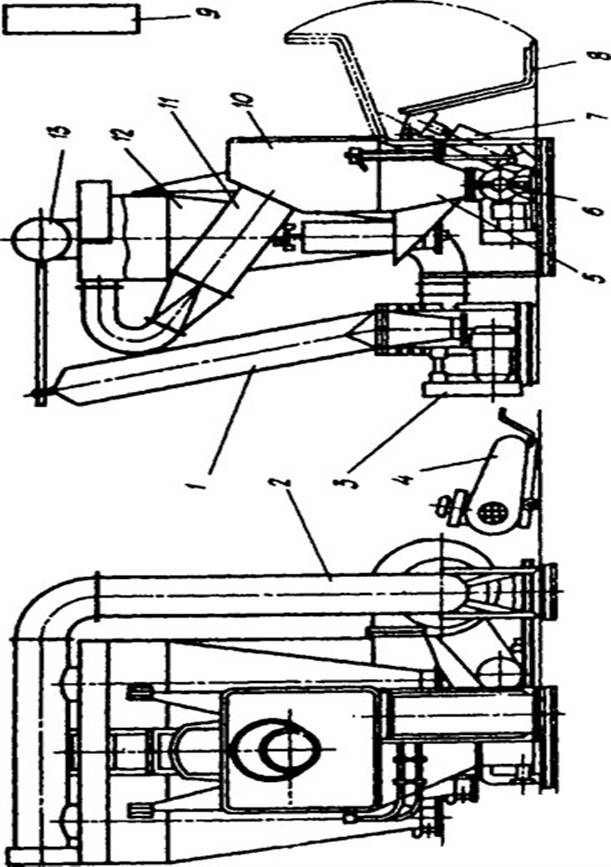

С помощью подъемника

мешок с мукой поднимается и занимает наклонное положение под углом 25° к

горизонту. Из мешка мука через загрузочное окно ссыпается в бункер, а из

бункера через разгрузочное окно — в питатель.

Для очистки мешка от мучной пыли к задней стенке бункера крепится конический

патрубок 11, связанный с циклонами.

Опорожненный мешок надевается открытым концом на конический патрубок и

очищается потоком воздуха, всасываемого через циклоны вентилятором. В циклонах

происходит разделение пылевоздушной смеси. Мучная пыль оседает в конической

части циклонов, а частично

очищенным

воздух поступает во всасывающую магистраль вентилятор-ной установки.

Окончательная очистка воздуха от мучной пыли происходит в матерчатом рукавном

фильтре. Для сбора мучной пыли служит бункер, расположенный под фильтром.

Управление работой приемника осуществляется с пульта 9, который устанавливается

в удобном для обслуживания месте. Производительность установки — 60 мешков в

час.

Приемник муки

2 НАЗНАЧЕНИЕ, УСТРОЙСТВО И ПРИНЦИП РАБОТЫ ВИНТОВОГО ТРАНСПОРТЕРА (ВЫЧЕРТИТЬ СХЕМУ)

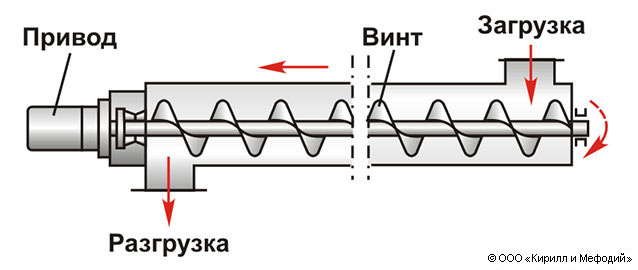

Винтовые конвейеры (шнеки) применяются для горизонтального или наклонного (под углом до 20°) транспортирования на расстояние до 40 м пылевидных, легкосыпучих, а иногда и влажных (липких) материалов. Они устанавливаются в растворных узлах и бетоносмесительных установках для перемещения цемента и гипса. Часто их включают в состав погрузочно-разгрузочных машин.

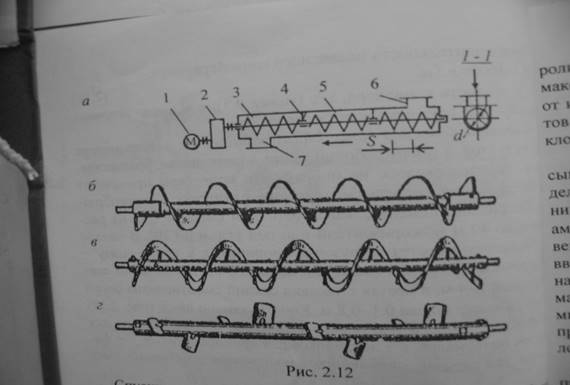

Винтовой конвейер: б-г – исполнение шнека

1-эл.двигатель, 2-редуктор, 3- желоб. 4-промежуточные опоры, 5-шнек, 6-загруз.воронка, 7-разгруз.воронка.

Винты изготовляют сплошными, ленточными и лопастными. Ленточные и лопастные винты в процессе транспортирования перемешивают материал. При необходимости подачи материала в крутонаклонном направлении с углом наклона до 70…80º применяют конвейеры с быстроходным винтом (n = 200…250 об/мин).

Производительность винтовых конвейеров обычно составляет от 15 до 60 м3/ч и определяется по формуле: П=60F*s*n, м^3/ч П=60F*s*n*ɣ, т/ч

где F – площадь поперечного сечения слоя материала в желобе в м2; F=π*D2k3k/4, D – диаметр винта, обычно в пределах от 150 до 600 мм; kз – коэффициент заполнения поперечного сечения винта материалом, равный: 0,3…0,45 для хорошо сыпучих материалов (цемент, сухой песок); 0,25…0,4 для мелкокусковых материалов (гравий, шлак); 0,15…0,3 для тестообразных и мокрых материалов (раствор, мокрая глина); k – коэффициент снижения заполнения при наклонном расположении шнека (колеблется от 1 до 0,65 в зависимости от угла наклона); s – шаг винта, обычно (0,8…1) D в м; n – число оборотов винта (от 40 до 120 в мин).

Производительность конвейеров (ленточные, винтовые,ковшовые).

Производительность –кол-во продукции или объем работы, выполненного в единицу времени.

Ленточный

П=3600Аρν, где А-площадь поперечного сечения потока материала, м2 , ρ-плотность материала, т/м3, ν-скорость движения материала, м/с.

Винтовой

Производительность винтовых конвейеров обычно составляет от 15 до 60 м3/ч и определяется по формуле: П=60F*s*n, м^3/ч П=60F*s*n*ɣ, т/ч

где F – площадь поперечного сечения слоя материала в желобе в м2; F=π*D2k3k/4, D – диаметр винта, обычно в пределах от 150 до 600 мм; kз – коэффициент заполнения поперечного сечения винта материалом, равный: 0,3…0,45 для хорошо сыпучих материалов (цемент, сухой песок); 0,25…0,4 для мелкокусковых материалов (гравий, шлак); 0,15…0,3 для тестообразных и мокрых материалов (раствор, мокрая глина); k – коэффициент снижения заполнения при наклонном расположении шнека (колеблется от 1 до 0,65 в зависимости от угла наклона); s – шаг винта, обычно (0,8…1) D в м; n – число оборотов винта (от 40 до 120 в мин).

Ковшовый

П=0,06qkнρn, где q-совместимость одного ковша, л, kн-коэффициент наполнения ковша (kн=0,5...0,9, меньшие значения – для крупнокусковых материалов), ρ-плотность материала, т/м3, n=60ν/T-число погрузок в минуту, ν-скорость движения ковшей, м/с, Т-шаг расстановки ковшей, м.

3 ТЕХНИЧЕСКАЯ ЭКСПЛУАТАЦИЯ ВИНТОВОГО ТРАНСПОРТЕРА

Винтовые конвейера часто находят применение в пищевой промышленности, таких как: хлебозаводы, элеваторы, мукомольные заводы, предприятия которые производят разные виды круп, макаронные изделия, смеси для сухих завтраков.

Винтовые конвейера используют в производстве строительных материалов, строительных сухих смесей, в горнодобывающих и машиностроительных, а также химических предприятиях. Везде где нужно переместить песок, опилки, уголь, и другие сыпучие материалы.

В сельском хозяйстве эти агрегаты необходимы для перемещения материала, предназначенного для посева и уборки зерновых, транспортировку сухих удобрений, кормов и смесей для кормления птиц и животных.

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.