Раздел 1. Управление безопасностью труда.

Лекция № 1

Предмет и задачи дисциплины. Основные принципы и направления государственной политики в области охраны труда. Законодательные и иные нормативные правовые акты по охране труда.

Предмет и задачи дисциплины.

Охрана труда – это отрасль знаний, призванная обеспечить безопасные и безвредные условия труда на производстве. Охрана труда – это система обеспе- чения безопасности жизни и здоровья работающих в процессе трудовой дея- тельности, включающая правовые, социально-экономические, организацион- ные, технические, психофизиологические, санитарно-гигиенические, лечебно- профилактические, реабилитационные и иные мероприятия и средства.

В отличие от многих других дисциплин, в охране труда все термины стандартизированы, что является очень важным при рассмотрении социально- трудовых конфликтов. Следуя этому, далее по тексту будут приводиться оп- ределения распространенных терминов со ссылками на соответствующие до- кументы.

Условия труда – совокупность факторов производственной среды, оказы- вающих влияние на здоровье и работоспособность человека в процессе труда.

Риск - комбинация вероятности наступления вреда и степени тяжести по- следствий вреда.

Безопасные условия труда (безопасность труда) - условия труда, при которых отсутствует воздействие на работающего недопустимого риска.

Безопасность - отсутствие недопустимого риска, связанного с возмож- ностью нанесения вреда. Уровень безопасности считается приемлемым, если обеспечено соблюдение требований нормативных актов по охране труда.

Безопасность производства - оптимальный баланс состояния технологи- ческого процесса, оборудования, рабочих мест и поведения человека, ограни- чивающий воздействие на работающего опасных и вредных производственных факторов.

Опасность – потенциальный источник вреда.

Опасный производственный фактор – производственный фактор, воздей- ствие которого на работающего в определенных условиях может привести к травме, внезапному резкому ухудшению здоровья или смертельному исходу.

Вредный производственный фактор – производственный фактор, воздейст- вие которого на работающего в определенных условиях может привести к забо- леванию или снижению работоспособности и (или) отрицательному влиянию на здоровье потомства. В зависимости от уровня и продолжительности воздей- ствия вредный производственный фактор может стать опасным.

Идентификация опасности – установление наличия опасности и опреде- ление ее характеристик.

Профессиональный риск – вероятность повреждения здоровья или утраты трудоспособности либо смерти работающего в результате воздействия вредных и (или) опасных производственных факторов.

В соответствии с определением охрана труда рассматривает вопросы ор- ганизационно-правового регулирования трудовых отношений, нормирования и обеспечения безопасных и безвредных условий труда.

Дисциплина «Охрана труда» состоит из следующих основных разделов:

- правовые и организационные основы;

- производственная санитария и гигиена труда;

- инженерные основы безопасности производства;

- основы пожаровзрывобезопасности.

Цель дисциплины – формирование у будущего специалиста «философии безопасности», т.е. мировоззрения о неразрывном единстве эффективной про- фессиональной деятельности, безопасности и защищенности работающих, что гарантирует им сохранение здоровья и работоспособности.

Задачи дисциплины – дать специалистам теоретические знания и практи- ческие навыки, необходимые для реализации следующих направлений деятель- ности:

- создание комфортного и соответствующего нормативным параметрам состояния рабочих мест на предприятии;

- разработка и реализация технических и организационных мер защиты работающих от вредных и (или) опасных производственных факторов;

- проектирование и эксплуатация техники, технологических процессов и производств в соответствии с требованиями безопасности;

- принятие эффективных решений по защите работающих от возможных последствий аварий.

В процессе подготовки по дисциплине будущие специалисты должны приобрести знания научных основ охраны труда, интерес к рационализации производства, творческому решению проблем улучшения условий и безопасно- сти труда на промышленных объектах, без чего невозможна реализация на- правления, провозглашенного в качестве основополагающего для этой области науки – «от техники безопасности к безопасной технике».

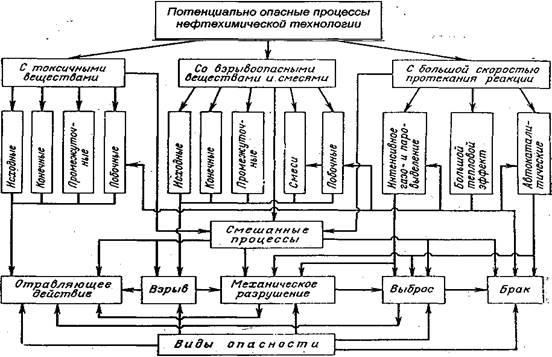

Методологической основой дисциплины является научный анализ техно- логического процесса, аппаратурного оформления, условий труда, используемых и получаемых продуктов с точки зрения возможности возникновения в процессе эксплуатации производства вредных и (или) опасных производствен- ных факторов. На основе такого анализа определяются потенциально опасные участки производства, возможные аварийные ситуации и разрабатываются ме роприятия по их предупреждению и ликвидации.

В результате изучения дисциплины студенты должны:

знать

- концепцию государственного управления охраной труда, основные законодательные, иные нормативные правовые и техниче- ские нормативные правовые акты по гигиене и безопасности труда, производ- ственной санитарии, пожарной безопасности;

- обязанности и ответственность работодателей и работающих по охране труда;

- организацию государственного надзора и общественного контроля за охраной труда;

- систему управления охраной труда на предприятии;

- организацию работы службы охраны труда на предприятии;

- вредные и (или) опасные производственные факторы, характерные для конкретного производства;

- основные требования к производственным помещениям и рабочим мес-

там;

- способы защиты от воздействия вредных и (или) опасных производст-

венных факторов;

- основные мероприятия по пожарной профилактике, взрывозащите и технические средства пожаротушения.

уметь:

- организовывать работу по охране труда в рабочей смене, на производст- венном участке, в цехе;

- осуществлять контроль за соблюдением требований охраны труда, про- мышленной и пожарной безопасности на участке, в цехе;

- владеть безопасными приемами и методами работы и обучать им рабо- тающих;

- пользоваться средствами коллективной и индивидуальной защиты от воздействия вредных и (или) опасных производственных факторов, а также средствами пожаротушения;

- проверять исправность технических средств защиты;

- проводить расследование несчастных случаев.

Охрана труда является специальной инженерной дисциплиной и базиру- ется на знаниях, полученных студентами, как по специальным, так и по обще- образовательным и техническим дисциплинам.

Основные принципы и направления государственной политики в области охраны труда. Законодательные и иные нормативные правовые акты по охране труда.

Трудовое законодательство и нормативное регулирование вопросов охра- ны труда является важным элементом правового обеспечения социально- экономических отношений в обществе и создания здоровых и безопасных усло- вий труда для работающих членов общества.

Знание основных требований законодательства и других нормативных правовых актов по охране труда и безопасному ведению работ позволяет руко- водителям и специалистам профессионально управлять охраной труда, предот- вращать несчастные случаи на производстве и возникновение профессиональ- ных заболеваний.

Целью государственной политики в области охраны труда является соз- дание условий, обеспечивающих сохранение жизни и здоровья граждан в про- цессе трудовой деятельности.

Основными принципами государственной политики в этой области яв- ляются:

- приоритет жизни и здоровья работающих по отношению к результатам производственной деятельности;

- обеспечение гарантий права работающих на охрану труда;

- установление обязанностей всех субъектов правовых отношений в об- ласти охраны труда, полной ответственности работодателей за обеспечение здоровых и безопасных условий труда;

- совершенствование правовых отношений и управления в этой сфере, включая внедрение экономического механизма обеспечения охраны труда.

Для достижения поставленной цели государством осуществляется дея- тельность в следующих направлениях:

- разработка и принятие законодательных и иных нормативных правовых актов по охране труда, технических нормативных правовых актов, содержащих требования охраны труда;

- разработка и реализация целевых программ по улучшению условий и охраны труда;

- создание систем управления охраной труда на всех уровнях, обеспечи- вающих профилактическую направленность деятельности в этой сфере;

- разработка научно обоснованных методов оценок и прогнозирования рисков гибели и травмирования работающих по отраслям и сферам деятельности;

- экономическое стимулирование создания безопасных условий труда, разработки и внедрения безопасных техники и технологий, производства средств индивидуальной и коллективной защиты работающих;

- упорядочение предоставления компенсаций по условиям труда;

- организация научно-исследовательских работ по вопросам безопасности и гигиены труда;

- обучение и повышение квалификации работающих по вопросам охраны труда, подготовка специалистов по охране труда;

- повышение ответственности работающих за соблюдение требований охраны труда;

- обеспечение законных интересов потерпевших от несчастных случаев на производстве и профессиональных заболеваний, а также членов их семей на основе обязательного страхования от несчастных случаев на производстве и профессиональных заболеваний;

- финансовое обеспечение охраны труда;

- создание условий для социального партнерства в сфере охраны труда, содействие общественному контролю за соблюдением законодательства об охране труда;

- распространение передового опыта работы по улучшению условий и охраны труда;

- международное сотрудничество в области охраны труда.

Технические нормативные правовые акты в области охраны труда. Конкретные нормы безопасности, гигиены труда, производственной санитарии и пожарной профилактики регламентируются техническими нормативными правовыми актами. К ним относятся технические регламенты, технические кодексы установившейся практики, стандарты, в том числе государственные стандарты, стандарты организаций, технические условия, авиационные правила, зоогигиенические, ветеринарные, ветеринарно-санитарные нормы и правила, санитарные нормы, правила и гигиенические нормативы, нормы и правила пожарной безопасности, государственные классификаторы технико-экономической информации, формы государственных статистических наблюдений и указания по их заполнению и другие документы, утвержденные в порядке, установленном законодательством РФ.

Основные требования охраны труда разработаны в стандартах системы стандартов безопасности труда (ССБТ), которая представляет собой ком- плекс взаимосвязанных стандартов, направленных на обеспечение безопасно- сти труда, сохранение здоровья и работоспособности человека в процессе тру- да.

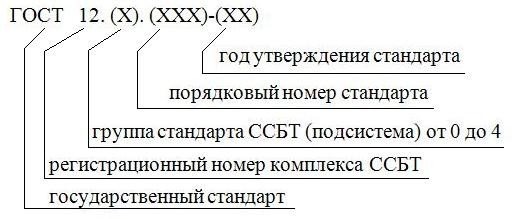

ГОСТ 12.0.001 «ССБТ. Основные положения» устанавливает назначение, структуру и содержание ССБТ, а также построение, содержание и согласование стандартов в этой системе. Структура обозначения государственных стандартов ССБТ состоит из пяти блоков:

|

Локальные нормативные правовые акты. Инструкции по охране труда. К локальным нормативным правовым актам относятся внутренние доку- менты, регулирующих производственные отношения и производственную дея- тельность конкретных предприятий, например, коллективные договоры, прави- ла внутреннего трудового распорядка, стандарты предприятий, технологиче- ские регламенты и карты и т.д.

Важнейшими локальными нормативными правовыми актами являются инструкции по охране труда, требования которых направлены на безопасное выполнение соответствующих работ.

Инструкции подготавливаются на основе стандартов безопасности труда, правил и норм безопасности и гигиены труда, соответствующих типовых от- раслевых и межотраслевых инструкций, требований безопасности, изложенных в эксплуатационной и ремонтной документации заводов-изготовителей обору- дования, а также на основе технологической документации предприятия с уче- том конкретных условий производства.

Требования инструкций являются обязательными для работающих, а их невыполнение рассматривается как нарушение трудовой дисциплины.

Работодатель обязан обеспечить всех работающих инструкциями по ох- ране труда и организовать изучение их до начала выполнения трудовых обя- занностей.

Инструкции по охране труда разрабатываются в соответствии с перечнем, составленным службой охраны труда и утвержденным руководителем органи- зации.

Разработка инструкций производится на основании приказов и распоря- жений руководства предприятия, в которых указываются исполнители и сроки выполнения работ.

Инструкции подготавливаются руководителями цехов, участков, отделов, лабораторий и других подразделений предприятия с участием профсоюзов.

Руководство разработкой инструкций возлагается на руководителя орга- низации или его заместителя, в должностные обязанности которого входят во- просы организации охраны труда. В необходимых случаях руководитель пред- приятия привлекает к работе специалистов других подразделений.

Служба охраны труда предприятия осуществляет постоянный контроль за своевременной разработкой, проверкой и пересмотром инструкций, оказывает методическую помощь разработчикам, содействует обеспечению их необходи- мыми документами (правилами, стандартами, типовыми инструкциями и дру- гими техническими нормативными правовыми актами).

При использовании типовых инструкций (без переработки) их необходи- мо переоформить, согласовать и утвердить в соответствии с установленным по- рядком.

Проект инструкции рассматривается службой охраны труда, объектовой пожарной частью, медицинской службой и другими заинтересованными служ- бами и подразделениями, а также профсоюзами предприятия.

После изучения поступивших замечаний и предложений разрабатывается окончательный вариант инструкции, который подписывается руководителем подразделения – разработчика инструкции и представляется на согласование в службу охраны труда, профсоюзному комитету, а также при необходимости другим заинтересованным подразделениям (по усмотрению службы охраны труда).

Утверждение инструкции осуществляется руководителем предприятия или его заместителем, в должностные обязанности которого входят вопросы организации охраны труда, либо приказом. Инструкция вводится в действие с момента утверждения либо со дня, указанного в приказе. Инструкции должны быть введены в действие только после обучения работников и до внедрения со- ответствующего технологического процесса или ввода в эксплуатацию нового оборудования.

Каждой инструкции присваивается наименование и обозначение (регист- рационный номер по предприятию). В наименовании указывается, для какой профессии или вида работ она предназначена (например, инструкция по охране труда для токаря, инструкция по охране труда при работе на высоте и т.п.).

Требования инструкции излагаются в соответствии с последовательно- стью технологических процессов и с учетом условий, в которых выполняется эта работа.

Инструкция должна содержать следующие главы:

♦ общие требования по охране труда;

♦ требования по охране труда перед началом работы;

♦ требования по охране труда при выполнении работы;

♦ требования по охране труда по окончании работы.

♦ требования по охране труда в аварийных ситуациях;

В необходимых случаях в инструкцию могут включаться дополнительные главы.

Текст инструкции должен быть кратким, четким, не допускающим раз- личных толкований. Используемые в инструкции термины должны соответст- вовать общепринятой терминологии, а в случае применения специфических терминов приводят их определения с соответствующими пояснениями.

Инструкции подвергаются периодической проверке для определения их соответствия действующим требованиям охраны труда и решения вопроса о необходимости их пересмотра. Проверка инструкций проводится не реже одно- го раза в пять лет, а инструкций для профессий и работ с повышенной опасно- стью - не реже одного раза в три года. Если в течение указанных сроков усло- вия труда на предприятии и требования документов, использованных при со- ставлении инструкции, не изменились, то приказом по предприятию действие инструкции продлевается на следующий срок, о чем делается запись или ста- вится штамп «Срок действия продлен. Приказ от _ № » на первой странице инструкции. До истечения сроков, указанных выше, инструкции пересматри- ваются в случаях:

♦ введения новых или внесения изменений и дополнений в нормативные правовые акты по охране труда;

♦ внедрения новой техники и технологии;

♦ возникновения аварийной ситуации или травмирования работников, вы- звавших необходимость изменения инструкции;

♦ изменения технологического процесса или условий работы, а также при применении новых видов оборудования, материалов, аппаратуры и инструмента. В последнем случае пересмотр инструкций производится до введения изме- нений.

Порядок оформления, согласования и утверждения пересмотренных ин- струкций такой же, как и для вновь разработанных.

Утвержденные инструкции регистрируются службой охраны труда пред- приятия в специальном журнале и выдаются руководителям подразделений под их личную роспись с регистрацией в журнале.

У руководителя подразделения должен храниться комплект действующих инструкций по охране труда по всем профессиям и видам работ в подразделе- нии, а также перечень этих инструкций, утвержденный руководителем пред- приятия или его заместителем. У руководителя участка (мастера, прораба и т.д.) должен быть в наличии утвержденный перечень и комплект действующих ин- струкций для работников всех профессий и по всем видам выполняемых на данном участке работ.

Отмененные инструкции служба охраны труда предприятия изымает. Инструкции выдаются работникам под роспись в личной карточке инструктажа, либо вывешиваются на рабочих местах и участках, либо хранятся в определенном месте, доступном для работника.

Лекция № 2

Организация государственного управления, надзора и контроля за охраной труда. Общественный контроль. Обязанности работодателей и производственного персонала в области охраны труда. Гарантии и права работающих на охрану труда. Охрана труда женщин. Ответственность за нарушение законодательства по охране труда.

Организация государственного управления, надзора и контроля за охраной труда. Общественный контроль. Обязанности работодателей и производственного персонала в области охраны труда.

Департамент государственной инспекции труда (далее – Департамент) является государственным органом надзора и контроля за соблюдением зако- нодательства о труде и нормативных правовых актов по охране труда. Депар- тамент возглавляет директор, который одновременно является

Основными задачами Департамента являются:

- осуществление государственного надзора и контроля за соблюдением законодательства о труде;

- координация деятельности органов государственного надзора и контро- ля, а также общественного контроля по вопросам соблюдения законодательства о труде и охране труда;

- выявление и пресечение нарушений законодательства о труде;

- обобщение практики применения законодательства о труде и обеспече- ние единообразного его применения;

- содействие овладению работодателями и работающими знаниями зако- нодательства о труде и др.

- осуществление специальных (регулирующих, контрольных, надзорных, исполнительных и других) функций в области промышленной и технической безопасности, безопасной перевозки опасных грузов, охраны и рационального использования недр;

- предупреждение техногенных аварий и травматизма на опасных произ- водственных и других объектах повышенной опасности;

- регулирование деятельности организаций по обеспечению безопасного ведения работ, противоаварийной устойчивости производств и объектов;

- выполнение иных задач по поручению МЧС.

В соответствии с задачами Департамент осуществляет в установленном порядке государственный надзор за:

- производствами и объектами, на которых возможно образование взры- воопасных сред (смесь газов, паров, пыли с воздухом и другими окислителями, веществ, склонных к взрывчатому превращению или разложению), а также производствами и объектами с вредными веществами;

- оборудованием и системами газоснабжения, магистральными газонеф- тепродуктопроводами, подземными хранилищами газа;

- металлургическими (сталеплавильными, литейными, трубными, про- катными) производствами;

- горными работами, в том числе проводимыми в целях, не связанных с добычей полезных ископаемых; подземными и гидротехническими сооруже- ниями; работами по геологическому изучению недр (поиск и разведка место- рождений полезных ископаемых), разработкой месторождений полезных иско- паемых, в том числе добычей нефти и газа; переработкой минерального сырья;

- охраной недр и их рациональным использованием при добыче полезных ископаемых, а также в целях, не связанных с их добычей, в том числе при строительстве метрополитенов;

- подъемными сооружениями и машинами, паровыми и водогрейными котлами, сосудами, работающими под давлением, трубопроводами пара и горя- чей воды, продукцией для потенциально опасных производств, объектов;

- перевозкой грузов автомобильным, воздушным и речным транспортом;

- геолого-маркшейдерским обеспечением при поисках, разведке и разра- ботке месторождений полезных ископаемых, использованием недр в целях, не связанных с добычей, в том числе при строительстве метрополитенов и тонне- лей различного назначения и других подземных объектов;

- производством работ на объектах, осуществляющих утилизацию бое- припасов;

- промышленными взрывчатыми материалами и пиротехническими изделиями, их разработкой, изготовлением, переработкой, использованием и реализацией, в том числе за взрывчатыми веществами, полученными в результате утилизации боеприпасов, транспортировкой взрывчатых материалов.

Белстандарт проводит надзор и контроль за соблюдением стандартов безопасности труда при проектировании и изготовлении продукции производ- ственного назначения, а также за соблюдением установленных требований безопасности при эксплуатации оборудования и ведении технологических про- цессов.

Госэнергонадзор является республиканским органом государственного управления в сфере энергосбережения и государственного надзора за рацио- нальным использованием топлива, электрической и тепловой энергии. Кроме того, он проводит надзор за соблюдением требований безопасности при экс- плуатации электрических и теплоиспользующих установок.

Госстройнадзор осуществляет надзор за соблюдением ТКП, СНиП, СНБ, методических пособий и указаний, руководящих документов и других норма- тивных технических правовых актов, как на стадии проектирования, так и при строительстве объектов хозяйственной деятельности. Госстройнадзор контро- лирует соблюдение установленного порядка расследования причин аварий и разрушений зданий, сооружений, а также участвует в работе комиссий по рас- следованию причин этих происшествий.

Саннадзор осуществляет государственный надзор за соблюдением нани- мателями, должностными лицами и гражданами санитарно-гигиенических и са- нитарно-эпидемиологических правил и норм.

Система пожарной безопасности в республике состоит из комплекса со- циальных, организационных, научно-технических и правовых мер, а также сил и средств пожарной службы, направленных на предупреждение и ликвидацию пожаров.

Систему органов государственного пожарного надзора возглавляет Главный государственный инспектор республики по пожарному надзору – первый заместитель Министра по чрезвычайным ситуациям.

Государственная экспертиза условий труда контролирует правильность применения Списков производств, работ, профессий, должностей и показате- лей, дающих право на пенсию за работу с особыми условиями труда, установ- ления доплат за работу во вредных и (или) опасных условиях труда, а также ка- чество проведения аттестации рабочих мест по условиям труда.

Ведомственный контроль за безопасностью производства проводится со- ответствующими министерствами, ведомствами, концернами, в которых преду- смотрены штатным расписанием службы (отделы) охраны труда.

Важным элементом функционирования государственного механизма кон- троля за соблюдением норм охраны труда на рабочих местах является общест- венный контроль.

«О профессиональных союзах» общественный контроль за соблюдением зако- нодательства о труде возложен на профсоюзы. На предприятиях, в учреждениях и организациях, где отсутствуют профсоюзные организации, собранием трудового коллектива могут избираться уполномоченные по вопросам охраны труда.

Обязанности работодателей и производственного персонала в области охраны труда. Обязанности работающих по охране труда. Согласно ТК на работодателя возлагаются обязанности по созданию работникам здоровых и безопасных условий труда, внедрению новейших средств и технологий, обеспечивающих соблюдение санитарно-гигиенических норм и требований стандартов по охране труда. Работодатель обязан обеспечить:

- безопасность при эксплуатации производственных зданий и сооруже- ний, оборудования, технологических процессов и применяемых в производстве материалов и химических веществ, в также эффективную эксплуатацию средств защиты;

- условия труда на каждом рабочем месте, соответствующие требованиям техники безопасности и производственной санитарии, установленным нормативными правовыми актами. При отсутствии в нормативных правовых актах требований, обеспечивающих безопасные условия труда, работодатель самостоятельно принимает необходимые меры по обеспечению безопасных условий труда;

- организацию в соответствии с установленными нормами санитарно- бытового обеспечения, медицинского и лечебно-профилактического обслуживания;

- режим труда и отдыха, установленный законодательством, коллективным договором, соглашением, трудовым договором;

- выдачу работающим, занятым на производстве с вредными и (или) опасными условиями труда, а также на работах, связанных с загрязнением или выполняемых в неблагоприятных температурных условиях, специальной одежды, специальной обуви и других необходимых средств индивидуальной защиты, смывающих и обезвреживающих средств в соответствии с установленными нормами;

- постоянный контроль за уровнями опасных и вредных производствен- ных факторов;

- проведение аттестации рабочих мест по условиям труда; подготовку (обучение), инструктаж, повышение квалификации и проверку знаний работающих по вопросам охраны труда;

- проведение обязательных предварительных (при поступлении на работу) и периодических в течение трудовой деятельности медицинских осмотров работников;

- информирование работающих о состоянии условии и охраны труда на рабочем месте, о существующем риске повреждения здоровья и полагающихся средствах индивидуальной защиты, компенсациях по условиям труда;

- расследование и учет несчастных случаев на производстве, профессиональных заболеваний, аварий, разработку и реализацию мер по их профилактике;

- возмещение вреда, причиненного жизни и здоровью работающих, в том числе выплату единовременного пособия работнику, утратившему трудоспособность;

- пропаганду и внедрение передового опыта безопасных методов и приемов труда и сотрудничество с работниками, их полномочными представителями в сфере охраны труда;

- выделение в необходимых объемах финансовых средств, оборудования и материалов для осуществления предусмотренных коллективными договорами, соглашениями мероприятий по профилактике производственного травматизма и профессиональных заболеваний, улучшению условий труда, санитарно- бытового обеспечения, медицинского и лечебно-профилактического обслуживания работников;

- назначение должностных лиц, ответственных за организацию охраны труда;

- постоянный контроль за соблюдением нормативных правовых актов по охране труда;

- беспрепятственный допуск представителей соответствующих органов, имеющих на то право, к проведению проверки, предоставление сведений по охране труда по вопросам их компетенции.

В свою очередь работающий обязан:

- соблюдать требования соответствующих инструкций, правил и других нормативных правовых актов по охране труда, безопасной эксплуатации машин, оборудования и других средств производства, а также правил поведения на территории предприятия, в производственных, вспомогательных и бытовых помещениях;

- выполнять нормы и обязательства по охране труда, предусмотренные коллективным договором, соглашением, трудовым договором и правилами внутреннего распорядка;

- правильно использовать предоставленные ему средства индивидуальной защиты, а в случае их отсутствия незамедлительно уведомить об этом непосредственного руководителя;

- проходить в установленном порядке предварительные, периодические и внеочередные (при ухудшении состояния здоровья) медицинские осмотры, обучение, переподготовку, стажировку, инструктаж, повышение квалификации и проверку знаний по вопросам охраны труда;

- оказывать содействие и сотрудничать с нанимателем в деле обеспечения здоровых и безопасных условий труда, немедленно сообщать непосредственному руководителю о несчастном случае, происшедшем на производстве, а также о ситуациях, которые создают угрозу здоровью и жизни для него или окружающих людей.

Круг функциональных обязанностей, которые должен выполнять каждый работник, определяется квалификационными справочниками, утвержденными в установленном порядке, соответствующими техническими правилами, должностными инструкциями и другими нормативными актами, а также трудовым договором с работником. Основные обязанности производственного персонала конкретизируются в их должностных и рабочих инструкциях.

Организация производственного контроля за состоянием охраны труда. Ежедневный контроль за состоянием охраны труда проводится руководителем структурного подразделения (мастером, начальником смены, механиком и т.д.) с участием общественного инспектора профсоюза. При этом проверяются:

♦ состояние рабочих мест, проходов, переходов, проездов;

♦ безопасность технологического оборудования, оснастки и инструмента, грузоподъемных и транспортных средств;

♦ исправность вентиляционных систем и установок;

♦ наличие инструкций по охране труда и соблюдение их работающими;

♦ соблюдение работающими требований безопасности при выполнении работ;

♦ наличие и правильное использование средств индивидуальной защиты;

♦ выполнение мероприятий по устранению нарушений, выявленных предыдущими проверками и т.п.

Ежемесячный контроль проводится начальником цеха с участием общественного инспектора профсоюза, руководителей служб цеха и представителя службы охраны труда.

При этом проверяются:

♦ организация и результаты ежедневного контроля;

♦ выполнение планов мероприятий по охране труда разных уровней;

♦ выполнение приказов и распоряжений руководителя организации, представлений общественных инспекторов профсоюза по охране труда, мероприятий по документам расследования несчастных случаев на производстве и профзаболеваний;

♦ исправность и соответствие производственного оборудования, транспортных средств и технологических процессов требованиям охраны труда;

♦ соблюдение работающими правил, норм и инструкций по охране труда;

♦ соблюдение графиков планово-предупредительного ремонта (ППР) оборудования;

♦ состояние рабочих мест, проходов, проездов, переходов и прилегающей к цеху территории;

♦ своевременность и качество проведения инструктажей работающих по охране труда;

♦ соблюдение установленного режима труда и отдыха, трудовой дисциплины и т.п.

Результаты проведения ежедневных и ежемесячных проверок заносятся в соответствующие журналы, в которых указываются мероприятия, назначаются их исполнители и сроки выполнения.

Ежеквартальный контроль проводится руководителем организации (его заместителями) с участием руководителей служб и общественного инспектора по охране труда. Проверяются организация и выполнение мероприятий ежемесячного и ежеквартального контроля, своевременность проведения аттестации рабочих мест по условиям труда и другие вопросы гигиены, безопасности труда, пожарной профилактики.

Результаты ежеквартальных проверок оформляются актом, в котором указываются обнаруженные недостатки и меры по их устранению.

Проведение ежемесячного и ежеквартального контроля рекомендуется осуществлять в установленные приказом руководителя Дни охраны труда.

Гарантии и права работающих на охрану труда. Охрана труда женщин. Ответственность за нарушение законодательства по охране труда.

Согласно ТК РФ каждый работающий имеет право на:

- рабочее место, соответствующее требованиям по охране труда;

- обучение (инструктирование) безопасным методам и приемам труда;

- обеспечение необходимыми средствами коллективной и индивидуальной защиты, санитарно-бытовыми помещениями, устройствами;

- получение от работодателя достоверной информации о состоянии условий и охраны труда на рабочем месте, а также о средствах защиты от воздействия вредных и (или) опасных производственных факторов;

- отказ от выполнения порученной работы в случае возникновения непосредственной опасности для жизни и здоровья его и окружающих до устранения этой опасности, а также при непредставлении ему средств индивидуальной защиты, непосредственно обеспечивающих безопасность труда.

Для реализации права работающих на охрану труда государство обеспечивает организацию охраны труда, осуществление государственного надзора и контроля за соблюдением законодательства по охране труда и ответственность за нарушение требований законодательства.

При отказе работающих от выполнения порученной работы в случае возникновения непосредственной опасности для жизни и здоровья его и окружающих; непредставления необходимых средств индивидуальной защиты, непосредственно обеспечивающих безопасность труда; приостановления и запрещения проведения работ специально уполномоченными государственными органами надзора и контроля работнику до устранения нарушений или до создания нового рабочего места должна быть предоставлена другая работа, соответствующая его квалификации, либо, с его согласия, работа с оплатой не ниже среднего заработка по прежней работе на срок до одного месяца. При необходимости работодатель обязан за счет собственных средств обеспечить обучение работника новой профессии (специальности) с сохранением ему на период переподготовки среднего заработка.

В случае ухудшения состояния здоровья работающего, обусловленного условиями труда, потери трудоспособности в связи с несчастным случаем на производстве или профессиональным заболеванием работодатель обязан предоставить ему работу в соответствии с медицинским заключением или обеспечить за счет собственных средств приобретение новой квалификации (специальности) с сохранением среднего заработка на период переподготовки, а при необходимости – реабилитацию.

Ответственность за нарушение законодательства по охране труда. Должностные лица, виновные в нарушении законодательства и правил по охране труда, в невыполнении обязательств по коллективным договорам и соглашениям по охране труда или воспрепятствовании деятельности профсоюзов, несут ответственность, установленную законодательством. Ответственность может быть дисциплинарной, административной, материальной и уголовной.

В качестве дисциплинарной ответственности за нарушение трудовой дисциплины, в том числе норм по охране труда, работодатель может применять следующие дисциплинарные взыскания: замечание, выговор, увольнение. Работник может быть уволен по инициативе работодателя в соответствии ТК РФ за однократное грубое нарушение правил охраны труда, повлекшее увечье или смерть других работников.

Работники отдельных отраслей экономической деятельности за наруше- ния требований охраны труда несут ответственность в соответствии с уставами (положениями) о дисциплине.

За причинение работодателю имущественного ущерба в результате нарушений требований охраны труда работник, независимо от привлечения его к дисциплинарной или уголовной ответственности.

Если же в нарушениях законодательства о труде и правил по охране труда имеются признаки состава преступления, виновный, независимо от того, наложено ли на него дисциплинарное взыскание, может быть привлечен и к уголов- ной ответственности.

Полное или частичное лишение нарушителя премий не является мерой дисциплинарной ответственности и может применяться одновременно с при- влечением его к той или иной ответственности.

Административная ответственность заключается в наложении штрафов на должностных лиц, виновных в нарушении законодательства о труде. На них может быть наложен штраф в размере до 20 базовых величин. Работодатели (юридические лица) за указанные нарушения могут быть подвергнуты штрафу в размере до 350 базовых величин.

Административная ответственность также установлена за нарушение санитарных норм, правил и гигиенических нормативов, нарушение правил и норм радиационной безопасности, нарушение правил пользования электрической или тепловой энергией, нарушение правил эксплуатации тепловых сетей, нарушение правил эксплуатации электрических или тепловых установок, нарушение требований по безопасному ведению работ, нарушение законодательства о пожарной безопасности.

Административная ответственность также предусмотрена за нарушение порядка представления информации об авариях зданий и сооружений и их расследованиях, непредставление сведений об авариях на опасных производственных объектах, нарушение порядка приемки в эксплуатацию объектов строительства, воспрепятствование проведению проверки, ревизии, экспертизы, неповиновение законному распоряжению или требованию должностного лица при исполнении им служебных полномочий, оскорбление должностного лица при исполнении им служебных полномочий и др.

В зависимости от характера правонарушений КоАП предусматриваются различные меры ответственности, как для физических, так и для юридических лиц.

Административные взыскания налагаются уполномоченными государственными органами и должностными лицами, которым предоставлено такое право. Основанием для наложения взысканий являются протоколы об административных правонарушениях, которые составляются уполномоченными долж- ностными лицами, указанными в законодательных актах.

Материальная ответственность возникает, если по вине должностного лица предприятие (учреждение) понесло материальный ущерб из-за нарушения норм и требований охраны труда. Материальный ущерб возникает, если в результате несчастного случая или профзаболевания предприятие обязано выплатить пострадавшему, родственникам, органам социального страхования определенную сумму. Эта денежная сумма частично или полностью может быть взыскана с виновных должностных лиц.

Кроме материальной ответственности виновных должностных лиц предусмотрена также ответственность предприятия (учреждения, организации). За невыполнение требований законодательства об охране труда и предписаний государственных органов надзора и контроля на предприятие налагаются штрафы, размер и порядок наложения которых определяется законодательством.

Уголовная ответственность за конкретные преступления по охране труда. Должностные лица, в зависимости от тяжести последствий допущенного нарушения, наказываются лишением свободы, или исправительными работами, или штрафом, или освобождением от должности. Меру наказания за уголовно наказуемые деяния определяет суд.

Например, должностные лица, ответственные за соблюдение правил охраны труда, при их нарушении, повлекшем по неосторожности:

♦ профессиональное заболевание либо причинение тяжкого телесного повреждения, наказываются штрафом, или исправительными работами на срок до двух лет, или ограничением свободы на срок до трех лет, или лишением свободы на тот же срок с лишением права занимать определенные должности или заниматься определенной деятельностью, или без лишения;

♦ смерть человека либо причинение тяжкого телесного повреждения двум и более лицам, наказываются ограничением свободы на срок до пяти лет, или лишением свободы на тот же срок с лишением права занимать определенные должности, или заниматься определенной деятельностью, или без лишения;

♦ смерть двух и более лиц наказываются лишением свободы на срок от трех до семи лет с лишением права занимать определенные должности, или заниматься определенной деятельностью, или без лишения.

Нарушение правил пожарной безопасности, так же как и нарушение правил производственно-технической дисциплины, пожарной безо- пасности на взрывоопасных предприятиях или во взрывоопасных цехах, влечет за собой наказание виновных лишением свободы до семи лет.

Лекция № 3

Система управления охраной труда на предприятии. Организация службы охраны труда на предприятии. Организация обучения и проверки знаний работающих по безопасности труда. Обязательные медицинские осмотры работающих.

Система управления охраной труда на предприятии. Организация службы охраны труда на предприятии.

Управление охраной труда - это планомерный процесс воздействия на систему «человек - машина - производственная среда» для получения заданных значений совокупности показателей, характеризующих состояние условий труда.

Управление охраной труда, как и любой другой деятельностью, предполагает осуществление последовательности действий для достижения поставленных целей. В теории управления они определяются как функции управления.

Система управления охраной труда (СУОТ) – целевая подсистема в системе управления предприятием любой отрасли промышленности. В СУОТ, как и в любой другой системе управления, определяются основные функции и задачи, структура информационных и управленческих связей, формы учетных и отчетных документов и т.д. Она используется для разработки и внедрения политики организации в области охраны труда, а также управления рисками в этой сфере.

В руководстве по СУОТ труда описываются ключевые элементы и взаимодействие различных частей системы. Оно может быть сборником процедур и других документов либо частью документации по системе управления охраной труда.

Процедуры содержат письменно оформленную базу управления и определяют, каким образом должны выполняться операции. Процедуры подразделяются на общесистемные и специальные. Общесистемные процедуры едины для всех систем управления (обучение, информирование, управление документацией, внутренние проверки, проведение мониторингов, аудитов, анализа со стороны руководства). Специальные – рассматривают управление отдельными операциями (идентификация опасностей, оценка риска, расследование частных случаев и профессиональных заболеваний, инцидентов и аварий на производственных объектах). Процедуры в СУОТ оформляются в виде положений, стандартов предприятий, инструкций или других документов.

Рабочие инструкции занимают подчиненное положение по отношению к процедурам и предназначены для работающих, выполняющих конкретные задачи (инструкции по охране труда, технологические инструкции, схемы процессов, эскизы, рисунки, серии фотографий или других иллюстраций, таблицы, графики и т.п.).

Записи и сопутствующая документация включает такие документы, как результаты мониторинга, аудитов, отчеты о техническом обслуживании, запи- си, журналы и т.п. В отличие от документов записи не могут быть изменены. Записи могут включать регистрационные данные, результаты измерений, удостоверения, протоколы, списки посещаемости занятий по охране труда, результаты тестирования и проверки знаний, резюме и интервью с работающими, сведения в контрольных листах и т.п.

Задачи и функции управления охраной труда. Конечная и промежуточные цели СУОТ, т.е. устранение или максимальное снижение уровня рисков достигаются решением следующих задач управления:

♦ обеспечение соблюдения работающими требований безопасности и гигиены труда;

♦ профессиональный отбор работников по отдельным специальностям;

♦ обеспечение безопасности производственных процессов, оборудования, оснастки и инструмента;

♦ нормализация условий производственной среды и трудового процесса;

♦ санитарно-бытовое обслуживание работников;

♦ защита работающих от воздействия неблагоприятных факторов производственной среды и трудового процесса;

♦ предоставление компенсаций и льгот работающим за работу во вредных и (или) опасных условиях труда.

Соблюдение работающими требований безопасности и гигиены труда

обеспечивается:

- проведением вводного, первичного, повторных, внеплановых, целевых и иных инструктажей по охране труда;

- обучением и повышением квалификации работающих по вопросам охраны труда;

- проверкой знаний по охране труда руководителей, специалистов и других работающих;

- воспитанием у работающих ответственного отношения к собственной безопасности и безопасности окружающих;

- созданием обстановки непримиримого отношения к нарушениям требований охраны труда;

- пропагандой охраны труда в организации;

Профессиональный отбор работников по отдельным специальностям реализуется:

- отбором при приеме на работу по профессиональным требованиям, полу и возрасту;

- проведением предварительных (при поступлении на работу) и периодических медицинских осмотров для определения пригодности к работе по состоянию здоровья;

- отбором поступающих на работу по психофизиологическим требованиям;

Обеспечение безопасности производственного оборудования, оснастки и инструмента осуществляется:

- применением и изготовлением производственного оборудования, оснастки и инструмента, отвечающих требованиям охраны труда;

- модернизацией эксплуатируемого производственного оборудования, оснастки и инструмента;

- изъятием из эксплуатации производственного оборудования оснастки и инструмента, не отвечающих требованиям охраны труда;

- проведением технических осмотров, освидетельствований, испытаний и диагностики производственного оборудования;

- проведением ремонтно-профилактического обслуживания производственного оборудования;

- организацией надзора за производственными объектами повышенной опасности.

Безопасность производственных процессов обеспечивается:

- применением и внедрением новых безопасных и безвредных технологических процессов;

- приведением действующих технологических процессов в соответствие с требованиями стандартов, норм и правил по охране труда и другой нормативно-технической документации по безопасности труда;

- заменой несовершенных (с точки зрения охраны труда) технологических процессов;

- механизацией и автоматизацией тяжелых, опасных и ручных работ, а также внедрением дистанционного управления и наблюдения за технологическими процессами, рациональным размещением рабочих мест, производственного оборудования, в том числе в изолированных помещениях и на открытых площадках;

- включением требований безопасности в технологическую документацию;

Пожарная безопасность обеспечивается:

- установлением и соблюдением противопожарного режима на предприятии;

- проведением занятий с работающими по пожарно-техническому минимуму и инструктажей по пожарной безопасности;

- обеспечением надзора за состоянием пожарной безопасности; организа- цией работы пожарно-технической комиссии, добровольных пожарных дружин и боевых расчетов;

- проведением смотров противопожарного состояния объектов; Для безопасной перевозки опасных грузов проводится:

- проверка знаний водителей и специалистов по вопросам охраны труда,

- стажировка водителей перед допуском к самостоятельной работе;

- назначение лица, ответственного за перевозку опасных грузов;

- регистрация в органах Госпромнадзора транспортных средств;

- установление порядка ликвидации инцидентов и аварий при перевозке опасных грузов;

Обеспечение безопасности зданий и сооружений осуществляется:

- использованием и строительство производственных зданий и сооруже- ний, отвечающим требованиям охраны труда;

- реконструкцией эксплуатируемых производственных зданий сооружений;

- выводом из эксплуатации зданий и сооружений, не отвечающих требованиям охраны труда;

- проведением периодических и внеплановых технических осмотров зда- ний и сооружений;

- проведением регламентно-профилактических и неотложных ремонтных работ;

Нормализация условий производственной среды и трудового процесса обеспечивается:

- созданием и поддержанием на рабочих местах оптимальных и допустимых условий труда;

- установлением постоянного контроля уровней вредных и (или) опасных производственных факторов на рабочих местах;

- паспортизацией санитарно-технического состояния условий охраны труда в производственных подразделениях;

- аттестацией рабочих мест по условиям труда;

- рационализацией рабочих мест для достижения на них оптимальных условий;

- ликвидацией рабочих мест с тяжелыми и вредными условиями труда;

Санитарно-бытовое обслуживание работников достигается:

- оснащением организации, ее структурных подразделений и функцио- нальных служб комплексом санитарно-бытовых помещений и устройств, отве- чающим требованиям ТНПА;

- модернизацией и реконструкцией эксплуатируемых санитарно-бытовых помещений и устройств;

- выводом из эксплуатации санитарно-бытовых помещений и устройств, не отвечающих действующим нормативным требованиям;

- проведением технических осмотров санитарно-бытовых помещений и устройств;

- выполнением неотложных работ по поддержанию санитарно-бытовых помещений и устройств в надлежащем санитарно-техническом состоянии;

Защита работников от отрицательных последствий воздействия не- благоприятных факторов производственной среды и трудового процесса обеспечивается:

- оснащением рабочих мест средствами коллективной защиты;

- обеспечением работающих средствами индивидуальной защиты;

- бесплатной выдачей смывающих и обезвреживающих веществ;

- предоставлением оплачиваемых перерывов в работе по условиям труда;

- организацией лечебно-профилактического обслуживания работников;

Компенсации и льготы за работу во вредных и (или) опасных усло- виях труда обеспечиваются:

- предоставлением дополнительных отпусков работникам с ненормиро- ванным рабочим днем и сокращением продолжительности рабочего времени работающим во вредных условиях труда;

- бесплатной выдачей молока или равноценных пищевых продуктов и л и лечебно-профилактического питания работникам отдельных профессий и при выполнении работ в особо вредных условиях труда;

- установлением доплат к должностным окладам и тарифным ставкам за работу во вредных и тяжелых условиях труда;

- льготным пенсионным обеспечением определенных категорий работников за особые условия труда;

- предоставлением дополнительных компенсаций и льгот работникам во вредных и тяжелых условиях труда.

Идентификация опасностей на производстве и оценка связанных с ними рисков повреждения здоровья при выполнении работ являются основой для всех последующих действий, связанных с управлением охраной труда в органи- зации.

Планирование работ по охране труда – это организационный процесс управления, осуществляемый с целью обеспечения безопасных условий труда работников на основе эффективного использования средств, выделяемых на улучшение условий и охрану труда.

Планирование работ по охране труда должно предусматривать определение заданий структурным подразделениям и функциональным службам предприятия и отдельным должностным лицам, участвующим в решении задач охраны труда.

На предприятии разрабатываются перспективные, текущие и оператив- ные планы охраны труда. Перспективные планы в условиях стабильного развития экономики составляются на 5 лет. Практикуется составление перспективных планов на 2-3 года. Текущие планы составляются на год, оперативные - на квартал или месяц.

Организация службы охраны труда на предприятии. В системе управления охраной труда на предприятии важное место принадлежит службе охраны труда, которая может быть представлена структурным подразделением (отдел, бюро) или специально выделенным работником (инженер по охране труда). На небольших предприятиях эти функции могут быть возложены приказом по предприятию на других работающих наряду с выполнением ими иных служебных обязанностей. Структуру и численность службы охраны труда определяет руководитель организации в соответствии с требованиями законодательства и в зависимости от численности работающих, характера и степени опасности факторов производственной среды и трудового процесса, а также наличия потенциально опасных видов деятельности.

Должность специалиста по охране труда вводится:

- в производственной сфере при численности работающих 100-250 человек;

- в других отраслях при численности работающих 200-250 человек.

Основными задачами службы охраны труда предприятия являются:

- организация и координация работы по охране труда на предприятии;

- совершенствование СУОТ, а также профилактической работы по предупреждению производственного травматизма, профессиональных заболеваний и улучшению условий труда;

- внедрение передового опыта и научных разработок по безопасности и гигиене труда, пропаганда охраны труда;

- информирование и консультирование работодателя и работающих орга- низации по вопросам охраны труда;

- осуществление контроля, в том числе ежемесячного и ежеквартального, за обеспечением требований безопасности и гигиены труда, законодательства о труде и охране труда, соблюдения локальных нормативных правовых актов по вопросам охраны труда.

В целях выполнения функциональных обязанностей работникам службы охраны труда предоставляются следующие права:

- беспрепятственно осматривать производственные, служебные и быто- вые помещения предприятия, знакомиться с документами по вопросам охраны труда;

- проверять состояние условий и охраны труда в подразделениях пред- приятия и предъявлять должностным лицам и ответственным работникам предписания в установленной форме на устранение выявленных нарушений за- конодательных и иных нормативных правовых актов по охране труда;

- приостанавливать (запрещать) путем выдачи предписания эксплуата- цию оборудования, инструмента, приспособлений, транспортных средств и вы- полнение работ при выявлении нарушений создающих угрозу для жизни и здо- ровья работающих и окружающих, до их устранения;

- привлекать по согласованию с работодателем и руководителями под- разделений предприятия соответствующих специалистов к проверкам состоя- ния охраны труда;

- запрашивать и получать от руководителей подразделений предприятия материалы по вопросам охраны труда, требовать письменные объяснения от лиц, допустивших нарушения правил безопасности труда;

- требовать от руководителей подразделений отстранения от работы лиц, появившихся на работе в состоянии алкогольного, наркотического или токси- ческого опьянения, а также в состоянии, связанном с болезнью, препятствую- щем выполнению работы, не прошедших в установленном порядке инструктаж, проверку знаний по охране труда или грубо нарушающих правила, нормы и требования инструкций по охране труда;

- представлять работодателю, руководителям подразделений предприятия предложения о поощрении отдельных работников за активную работу по созданию здоровых и безопасных условий труда, а также о привлечении к ответственности виновных в нарушении законодательных и иных нормативных правовых актов об охране труда.

Распределение обязанностей между работниками службы охраны труда организационно закрепляется распоряжением (приказом) по службе или по предприятию.

Перечень документов по охране труда на предприятии во многом обу- словлен характером производственной деятельности. Тем не менее, определен целый ряд документов, ведение которых является обязательным, независимо от специфики производственной деятельности. К ним, в частности, относятся:

- перечень действующих инструкций по охране труда;

- журнал регистрации инструкций по охране труда;

- журнал выдачи инструкций по охране труда;

- инструкции по охране труда для работников всех профессий и на все виды выполняемых работ;

- программа вводного инструктажа по охране труда;

- перечень должностей и профессий работников, для которых проводит- ся инструктаж по охране труда на рабочем месте;

- журналы регистрации инструктажей по охране труда;

- приказы о создании комиссии по проверке знаний работающих по во- просам охраны труда, пожарно-технической комиссии, инженерно-врачебной бригады, добровольных пожарных дружин и боевых расчетов, других анало- гичных формирований;

- протоколы комиссии по проверке знаний работающих по вопросам ох- раны труда;

- удостоверения по охране труда;

- перечень профессий и работ, по которым проводится проверка знаний работающих по вопросам охраны труда;

- перечень должностей руководителей и специалистов, подлежащих пе- риодической проверке знаний по вопросам охраны труда;

- журналы регистрации несчастных случаев на производстве и профес- сиональных заболеваний;

- журнал регистрации микротравм;

- акты о несчастных случаях на производстве и профессиональных забо- леваниях и материалы их расследований;

- перечни контингентов и список лиц, подлежащих предварительному и периодическим медицинским осмотрам;

- перечни работ с тяжелыми, опасными и (или) вредными условиями труда (для запрещения использования на них труда женщин и лиц моложе 18 лет);

- перечень профессий и должностей работающих на бесплатную выдачу специальной одежды, специальной обуви и других средств индивидуальной защиты; молока или других равноценных пищевых продуктов; смывающих и обезвреживающих веществ;

- перечни профессий и должностей работающих с вредными условиями труда, которым предоставляется дополнительный отпуск и устанавливается со- кращенная продолжительность рабочего времени, и работающих, которым пре- доставляется дополнительный отпуск в связи с ненормированным рабочим днем;

- карты оценки организационно-технического уровня рабочих мест;

- карты условий труда на рабочих местах;

- паспорта на оборудование, машины, механизмы;

- акты о вводе в эксплуатацию объектов и установок;

- техническая документация на здания и сооружения;

- акты и протоколы осмотров и испытаний оборудования;

- схемы энергоснабжения;

- лицензии, разрешения на осуществление соответствующих видов дея- тельности;

- графики осмотров, испытаний, проведения регламентных и ремонтных работ;

- наряды-допуски на выполнение работ с повышенной опасностью;

- специфическая документация по радиационной, лазерной, химической безопасности, перевозке опасных грузов;

- приказы о назначении ответственных лиц по различным вопросам, свя- занным с обеспечением безопасности труда;

- копии отчетов о травматизме, заболеваемости, условиях труда.

Между работниками службы охраны труда должны быть четко распреде- лены и закреплены на предприятии участки работ. Организационно такое рас- пределение обязанностей закрепляется приказом (распоряжением) по службе охраны труда или предприятию.

Для координации и повышения эффективности работы службы охраны труда составляется общий годовой план, несмотря на то, что значительное ко- личество работ, не может быть заранее предусмотрено (участие в рас- следовании несчастных случаев, работе органов государственного надзора, раз- личных комиссий, представление внеплановой информации и пр.).

Организация обучения и проверки знаний работающих по безопасности труда. Обязательные медицинские осмотры работающих.

Обучение, инструктаж и проверка знаний работающих по вопросам охра- ны труда являются важными элементами системы мер по предупреждению ава- рий и травматизма на производстве, обеспечению права граждан на здоровые и безопасные условия труда и носят непрерывный многоуровневый характер.

Руководители и специалисты, вновь принимаемые на работу, проходят вводный инструктаж, вышестоящий руководитель знакомит их с должностны- ми обязанностями, состоянием охраны труда, организацией работы и мерами по обеспечению безопасности труда на вверяемом им объекте.

Специалисты, принятые или переведенные на работы, связанные с веде- нием технологических процессов, эксплуатацией, испытанием, наладкой и ре- монтом оборудования, коммуникаций, зданий и сооружений, а также занятые на подземных работах, перед допуском к самостоятельной работе кроме ввод- ного инструктажа проходят стажировку по занимаемой должности, срок кото- рой определяется руководителем предприятия.

На каждом предприятии должен составляться и утверждаться Перечень должностей руководителей и специалистов, проходящих периодическую про- верку знаний по вопросам охраны труда. Специалисты и руководители пред- приятия не позднее одного месяца со дня вступления в должность, а также пе- риодически не реже одного раза в три года проходят проверку знаний по охране труда в соответствующих комиссиях.

Для проверки знаний руководителей и специалистов создается комиссия. В ее состав включают работников служб охраны труда, юридической, отрасле- вых специалистов (энергетик, механик, технолог). Проверка знаний по вопро- сам охраны труда проводится с участием представителей профсоюза или тру- дового коллектива, членом которого является руководитель либо специалист, а также представителей государственных органов надзора и контроля (по согла- сованию).

Перечень контрольных вопросов по охране труда для проверки знаний руководителей и специалистов разрабатывается соответствующими вышестоя- щими органами управления, учебными центрами с учетом специфики произ- водственной деятельности.

Руководителям и специалистам, прошедшим проверку знаний по охране труда, выдается соответствующее удостоверение.

Руководители и специалисты, не прошедшие проверку знаний по охране труда, обязаны в срок не позднее одного месяца пройти повторную проверку знаний. Вопрос о соответствии занимаемой должности руководителей и спе- циалистов, не прошедших проверку знаний по охране труда во второй раз, ре- шается работодателем в соответствии с нормами трудового законодательства.

Внеочередная проверка знаний руководителей и специалистов по охране труда проводится:

- при переводе руководителя или специалиста на другое место работы или назначении его на должность, где требуются дополнительные знания по охране труда;

- при принятии актов законодательства, содержащих требования по охра- не труда, соблюдение которых входит в их должностные обязанности. При этом осуществляется проверка знаний только данных актов законодательства;

- по требованию специально уполномоченных государственных органов надзора и контроля;

- по решению руководителя организации или другого должностного лица, ответственного за организацию охраны труда, при выявлении нарушений тре- бований по охране труда или незнании норм нормативных правовых актов, технических нормативных правовых актов, локальных нормативных правовых актов по охране труда, которые могут привести или привели к аварии, несчаст- ному случаю на производстве и другим тяжелым последствиям;

- при перерыве в работе в данной должности более одного года.

Во все учебные планы и программы курсов повышения квалификации по специальности (профессии) должны включаться вопросы по охране труда в объеме не менее 10% от общего объема учебных часов.

Обучение и проверка знаний рабочих по охране труда. Обучение и проверка знаний рабочих по охране труда проводится при подготовке и переподготовке по профессиям, а также при повышении квалифи- кации. Сроки обучения при профессиональной подготовке рабочих определя- ются квалификационными характеристиками и учебными планами. Учебные планы и программы при подготовке рабочих по профессиям должны преду- сматривать теоретическое обучение по вопросам охраны труда (не менее 10 ча- сов) и производственное обучение безопасным методам и приемам работы.

При обучении профессиям рабочих, занятых на работах с повышенной опасностью, предмет «Охрана труда» преподается в объеме не менее 60 часов в учреждениях профессионально-технического образования и не менее 20 часов – при обучении непосредственно в организации. Продолжительность производ- ственного обучения профессиям рабочих, занятых на работах с повышенной опасностью, устанавливается не менее 12 рабочих дней, а на других работах – не менее 4 рабочих дней. Профессиональная подготовка, переподготовка и по- вышение квалификации рабочих завершаются итоговой аттестацией в форме квалификационных экзаменов. В экзаменационные билеты включаются вопро- сы по охране труда.

Рабочие, имеющие перерыв в работе по специальности более трех лет, должны пройти стажировку перед допуском к самостоятельной работе. Допуск рабочих к самостоятельной работе осуществляется руководителем и оформля- ется приказом, распоряжением либо записью в журнале регистрации инструк- тажа по охране труда.

Рабочие, принятые или переведенные на работы с повышенной опасно- стью (имеющие перерыв в выполнении указанных работ более 1 года) допус- каются к самостоятельной работе после прохождения стажировки и проверки знаний по вопросам охраны труда. Во время стажировки рабочие выполняют работу под руководством назначенных приказом (распоряжением) руководите- ля организации мастеров, бригадиров и высококвалифицированных рабочих, имеющих стаж практической работы по данной профессии или виду работ не менее трех лет. За руководителем стажировки может быть закреплено не более двух рабочих. Руководители стажировки и рабочие, проходящие стажировку, должны быть ознакомлены с приказом (распоряжением) о прохождении стажи- ровки.

Руководитель утверждает перечень профессий рабочих, которые обязаны проходить стажировку, и устанавливает ее продолжительность (не менее двух рабочих дней) в зависимости от квалификации и видов выполняемых работ.

Рабочие, занятые на работах с повышенной опасностью, а также на объ- ектах, поднадзорных государственным органам специализированного надзора и контроля, проходят периодическую проверку знаний по вопросам охраны труда не реже одного раза в год. Перечень профессий рабочих, которые должны про- ходить проверку знаний по охране труда, утверждается руководителем органи- зации.

Допуск рабочих к самостоятельной работе осуществляется руководите- лем организации (структурного подразделения) и оформляется приказом, рас- поряжением или записью в журнале регистрации инструктажа по охране труда

Лица, не прошедшие проверку знаний, к самостоятельной работе не до- пускаются.

При получении рабочим неудовлетворительной оценки повторная про- верка знаний назначается на срок не позднее одного месяца, и к самостоятель- ной работе по данной специальности он на этот период не допускается.

При повторном получении неудовлетворительной оценки при проверке знаний по охране труда нанимателем ставится вопрос о целесообразности даль- нейшего использования данного работника на его рабочем месте.

Инструктаж работающих по охране труда. Вне зависимости от занимаемой должности, профессии и квалификации все участники производственного процесса проходят инструктаж по охране труда, который бывает: вводный; первичный на рабочем месте; повторный; внеплановый; целевой.

Вводный инструктаж проводят со всеми работающими, которые впер- вые принимаются на постоянную или временную работу, независимо от их об- разования, трудового стажа, стажа работы по этой профессии, специальности, должности, а также с командированными при участии их в производственном процессе или выполнении работ на территории организации, с учащимися и студентами, прибывшими на производственное обучение или практику. Инст- руктаж проводится по утвержденной руководителем организации программе (инструкции).

Первичный инструктаж на рабочем месте проводится до начала произ- водственной деятельности с работающими, принятыми на работу; переведен- ными из одного подразделения в другое; непосредственно принимающими уча- стие в производственном процессе (выполняемых работах) у нанимателя; вы- полняющими работы по заданию организации.

Первичный инструктаж на рабочем месте проводится с каждым работни- ком индивидуально, с практическим показом безопасных приемов и методов работы. Допускается проводить его с группой работников, обслуживающих од- нотипное оборудование и в пределах общего рабочего места.

Повторный инструктаж проходят все работники независимо от квали- фикации, образования, стажа и характера выполняемой работы не реже одного раза в полугодие. Он проводится либо с группой работников, обслуживающих однотипное оборудование и в пределах общего рабочего места по программе первичного инструктажа на рабочем месте, либо в объеме инструкций по охра- не труда на рабочем месте.

Перечень профессий и должностей работающих, освобождаемых от пер- вичного инструктажа на рабочем месте и повторного инструктажа, составляет- ся службой охраны труда с участием профсоюза и утверждается руководителем организации.

Внеплановый инструктаж по охране труда проводится при:

принятии новых НПА, в том числе ТНПА и локальных нормативных пра- вовых актов, содержащих требования по охране труда, или внесении изменений и дополнений к ним;

изменении технологического процесса, замене или модернизации обору- дования, приборов и инструмента, сырья, материалов и других факторов, влияющих на безопасность труда;

нарушении лицами НПА, содержащих требования по охране труда, кото- рое привело или могло привести к аварии, несчастному случаю на производстве и другим тяжелым последствиям;

перерывах в работе по профессии (в должности) более шести месяцев; поступлении информации об авариях и несчастных случаях, происшед-

ших в однопрофильных организациях.

Внеплановый инструктаж проводится также по требованию представите- лей специально уполномоченных государственных органов надзора и контроля, вышестоящих государственных органов или государственных организаций, должностного лица организации, на которого возложены обязанности по орга- низации охраны труда, при нарушении нормативных правовых актов, техниче- ских нормативных правовых актов, локальных нормативных правовых актов по охране труда.

Внеплановый инструктаж проводится индивидуально либо с группой ра- ботников одной профессии. Объем и содержание инструктажа определяются в каждом конкретном случае в зависимости от причины и обстоятельств, вы- звавших необходимость его проведения, а также с учетом уровня выполнения требуемых правил безопасности на рабочих местах. При регистрации внепла- нового инструктажа указывается причина его проведения.

Целевой инструктаж проводится:

- при выполнении разовых работ, не связанных с прямыми обязанностями по специальности (погрузка, разгрузка, уборка территории и т.д.);

- при ликвидации последствий аварий, стихийных бедствий и катастроф;

- при проведении экскурсии на предприятии, организации массовых ме- роприятий с учащимися (походы, спортивные соревнования и т.д.);

- при производстве работ, на которые оформляется наряд-допуск или раз- решение.

Целевой инструктаж с работниками, проводящими работы по наряду- допуску, разрешению и пр., фиксируется в наряде-допуске, разрешении и ином документе.

Первичный, повторный, внеплановый и целевой инструктажи проводит непосредственно руководитель работ (начальник производства, цеха, участка, мастер, инструктор и т.д.).

Инструктажи на рабочем месте завершаются устным опросом либо про- веркой знаний с помощью технических средств обучения, а также проверкой приобретенных навыков безопасных способов работы.

Проведение всех видов инструктажей фиксируется в соответствующих журналах установленной формы либо в личном листке обучения и инструктажа рабочего лицом, проводящим инструктаж. Подписи инструктируемого и инст- руктирующего в журнале обязательны.

Журналы регистрации инструктажей должны быть пронумерованы, прошнурованы и скреплены печатью. Журнал регистрации вводного инструк- тажа заверяется подписью руководителя организации или уполномоченного им

лица. Остальные журналы регистрации инструктажей заверяются подписью руководителя организации или структурного подразделения.

Срок хранения журналов инструктажей установлен в 10 лет, начиная от даты внесения последней записи.

Лекция № 4

Человеческий фактор в обеспечении безопасности труда. Классификация опасных и вредных производственных факторов.

Деятельность человека с позиции безопасности труда целесообразно рас- сматривать как систему, состоящую из двух взаимосвязанных подсистем: «человек» и «производственная среда». Опасности, формируемые подсистемой «человек (организм, личность)», определяются антропометрическими, физиологическими, психофизическими и психологическими возможностями человека выполнять производственную деятельность.

Энергетические затраты на мышечную работу – это затраты энергии на мышечную работу в процессе труда (сверх уровня покоя и независимо от влияния эмоций, связанных с работой, температуры воздуха и других факторов среды). Они определяются суммой затрат энергии на поддержание рабочей по- зы и собственно на выполняемую мышцами механическую работу

При оценке тяжести физического труда используются показатели дина- мической и статической нагрузки. Динамическую нагрузку определяют, как правило, одним из следующих показателей: работой (кгм); мощностью усилия (Вт). Статическую нагрузку определяют в кгс.

При оценке напряженности умственного труда используют такие показа- тели, как внимание, напряженность зрительной работы и слуха, монотонность труда.

Любая трудовая деятельность протекает во времени с разной интенсивно- стью и определяется работоспособностью.

Работоспособность человека – это умение поддерживать заданный уро- вень деятельности в течение определенного времени.

Период устойчивой работоспособности является важнейшим показателем выносливости человека при данном виде работы и заданном уровне ее интен- сивности

Понижение работоспособности, возникающее в результате выполнения той или иной работы, и комплекс ощущений, связанных с этим, называется утомлением.

Наиболее быстро утомление наступает при монотонной работе, при час- том повторении однообразных движений, когда нагрузка приходится на огра- ниченную группу мышц.

Работоспособность человека меняется в течение суток. При этом выде- ляется три основных суточных периода: с 6 до 15 ч – период постепенного по- вышения работоспособности, 15-22 ч – период максимальной работоспособно- сти и 22-6 ч – период существенного снижения работоспособности. Работоспо- собность достигает своего максимума в 18 ч и минимальна в 3 ч.

Наблюдается изменение работоспособности по дням недели. Фаза нарас- тающей работоспособности характерна для понедельника, высокой работоспо- собности – для вторника, среды и четверга, развивающегося утомления – для пятницы и особенно субботы.

Наряду с монотонностью труда, отрицательным образом на работоспо- собность человека влияет гиподинамия. При этом из-за ограничения двигатель- ной активности изменяются многие нервно-мышечные функции организма.

Работа в ночное время приводит к рассогласовыванию внешнего и внут- реннего ритмов, что вызывает нервные расстройства, сопровождающиеся в первую очередь нарушением сна, снижением внимания и скорости реакций.

Все эти факторы должны учитываться при оценке работоспособности че- ловека и предупреждения травматизма.

Антропометрические характеристики человека определяются размерами тела человека и его отдельных частей. Учет антропометрических характеристик человеческого организма является обязательным условием безопасности труда, т.к. они позволяют рассчитывать пространственную организацию рабочего места, устанавливать зоны досягаемости и видимости, размеры конструктивных параметров рабочего места и приспособлений (высота, ширина, длина, глубина и т.д.).

Эти вопросы рассматриваются эргономикой – наукой, которая занимается комплексным изучением и проектированием трудовой деятельности человека в системе «человек – машина» с целью оптимизации орудий, условий и процес- сов труда.

Физиология труда рассматривает функционирование человеческого орга- низма в процессе трудовой деятельности и вырабатывает принципы и нормы, способствующие улучшению и оздоровлению условий труда.

Любая трудовая деятельность предполагает участие высших психологи- ческих функций: внимания, памяти и мышления, ощущения, восприятия, вооб- ражения. Работник, не обладающий в достаточной мере такими качествами, обычно допускает ошибки в работе, следствием которых становятся аварии, не- счастные случаи, брак в работе и пр.

Психический статус работника имеет большое значение для прогнозиро- вания его поведения в аварийных ситуациях. Поведение человека в аварийных ситуациях в любом случае характеризуется повышенной напряженностью (стрессом), сопровождающейся понижением работоспособности и устойчиво- сти психологических функций.

Анализ поведения человека в аварийной ситуации показывает, что наибо- лее сильным раздражителем, приводящим к ошибочным действиям, является, прежде всего, неполнота информации. Нужна предварительная и достаточно высокая психологическая готовность, которая позволяла бы компенсировать недостаток информации уверенностью в правильности своих действий, своем профессионализме. Для этого необходимы тренировки, развивающие быстроту мышления, вырабатывающие умение использовать прежний опыт для успеш- ных действий в условиях наличия неполной информации, формирующие спо- собность быстрого переключения с одной поведенческой установки на другую и способность к прогнозированию последствий своих действий.

Большое значение для повышения безопасности производственной дея- тельности имеет профотбор.

Профотбор – это специально организуемое исследование, основанное на четких количественных и качественных оценках с помощью ранжированных шкал, позволяющих выявить и измерить присущие человеку свойства с тем, чтобы сопоставить их с нормативами, определяющими пригодность к данной профессии.

По своим психофизиологическим свойствам люди различаются, и эти различия необходимо учитывать. Поэтому профессиональный психологический отбор операторов ставит задачу выявить людей, у которых процесс обучения дает максимальный эффект при минимальном времени обучения, и личностные качества которых позволяют использовать их на работах с возможными не- стандартными ситуациями.

Система «человек – машина» в своем развитии проходит три стадии: про- ектирование, изготовление и эксплуатацию. Правильный и обоснованный учет человеческого фактора на каждой этой стадии способствует достижению мак- симальной эффективности и безопасности функционирования этой системы.

Классификация опасных и вредных производственных факторов. Опасные и вредные производственные факторы подразделяются по природе действия на следующие группы: физические, химические, биологические и психофизиологические.

Физические опасные и вредные производственные факторы – это: