|

|

Автономное учреждение профессионального образования Ханты-Мансийского автономного округа - Югры «Нефтеюганский политехнический колледж» |

|

РАССМОТРЕНО На заседании ПЦК ______ Протокол № __ «____»___________20__ г. Руководитель ПЦК__________ Ф.И.О. |

УТВЕРЖДАЮ Зам. директора по УМР ________________Ф.И.О. «____»___________20__ г. |

комплект контрольно-измерительных

материалов по учебной дисциплине (Междисциплинарному курсу)

МДК.01 Изготовление деталей на металлорежущих станках различного вида и типа по стадиям технологического процесса.

программы подготовки специалистов среднего звена (ППССЗ)

по профессии СПО

15.01.32 Оператор станков с программным управлением.

базовой подготовки

|

Разработчик (и): |

Преподаватель |

. |

_________ |

«___» 2019г. |

|

(подпись) |

г. Нефтеюганск 2019 г.

Комплект контрольно-измерительных материалов по учебной дисциплине (междисциплинарному курсу) МДК.01 Изготовление деталей на металлорежущих станках различного вида и типа по стадиям технологического процесса. программы подготовки квалифицированных рабочих служащих (ППССЗ) по профессии СПО

базового уровня разработан на основе Федерального государственного образовательного стандарта (далее – ФГОС) по специальности среднего профессионального образования (далее – СПО) 15.01.32 Оператор станков с программным управлением.

в соответствии с рабочей программой учебной дисциплины, профессионального модуля

МДК.01 Изготовление деталей на металлорежущих станках различного вида и типа по стадиям технологического процесса

1. Паспорт комплекта контрольно-измерительных материалов

1.1. Область применения

Комплект контрольно-измерительных материалов предназначен для проверки результатов освоения учебной дисциплины (далее - УД) /междисциплинарного курса (далее - МДК) программы подготовки специалистов среднего звена (ППССЗ) по специальности (специальностям) СПО 15.01.32 Оператор станков с программным управлением

Комплект контрольно-измерительных материалов позволяет оценивать:

1.1.1. Освоение профессиональных компетенций (ПК), общих компетенций (ОК), умений и усвоение знаний

|

Результаты обучения (освоенные умения, усвоенные знания) |

Коды формируемых общих и профессиональных компетенций |

Средства проверки (№ задания) |

|

У1 подготавливать к работе и обслуживать рабочие места станочника в соответствии с требованиями охраны труда, производственной санитарии, пожарной безопасности и электробезопасности; У2 осуществлять обработку и доводку деталей, заготовок и инструментов на металлорежущих станках различного вида и типа (сверлильных, токарных, фрезерных, копировальных, шпоночных и шлифовальных); У3 выбирать и подготавливать к работе универсальные, специальные приспособления, режущий и контрольно-измерительный инструмент; У4 устанавливать оптимальный режим обработки в соответствии с технологической картой; З1 правила подготовки к работе и содержания рабочих мест станочника, требования охраны труда, производственной санитарии, пожарной безопасности и электробезопасности; З2 правила проведения и технологию проверки качества выполненных работ; З3правила перемещения грузов и эксплуатации специальных транспортных и грузовых средств; З4 конструктивные особенности, правила управления, подналадки и проверки на точность металлорежущих станков различного вида и типа (сверлильных, токарных, фрезерных, копировальных, шпоночных и шлифовальных); З5 устройство, правила применения, проверки на точность универсальных и специальных приспособлений, контрольно-измерительных инструментов; З6 правила определения режимов резания по справочникам и паспорту станка; |

ОК. 01 ОК. 02 ОК. 03 ОК. 04 ОК. 05 ОК. 07 ОК. 08 ОК. 09 ОК. 10 ОК. 11 ПК 1.1. ПК 1.2 ПК 1.3 ПК 1.4 |

Комплект вопросов для устного опроса № 1-20 Тестовые задания № 1

|

1.2. Система контроля и оценки освоения программы учебной дисциплины (междисциплинарного курса)

1.2.1. Формы промежуточной аттестации по ППССЗ при освоении учебной дисциплины (междисциплинарного курса)

|

Учебная дисциплина (МДК) |

Формы промежуточной аттестации |

|

МДК.01 Изготовление деталей на металлорежущих станках различного вида и типа по стадиям технологического процесса. |

Экзамен

|

(Формы промежуточной аттестации указываются в соответствии с учебным планом)

1.2.2. Организация контроля и оценки освоения программы учебной дисциплины (междисциплинарного курса)

(В произвольной форме описывается организация текущего контроля при изучении УД)

НАПРИМЕР:

Текущий контроль по дисциплине (МДК) ____________________ осуществляется для контроля и оценки результатов ее освоения в процессе проведения:

- тестирования,

- устного опроса,

- выполнения студентами внеаудиторной самостоятельной работы,

- письменного опроса;

- контрольной работы

Устный опрос и тестирование направлены на проверку владения терминологическим аппаратом и конкретными знаниями в области по дисциплине. Тестирование занимает часть учебного занятия (_25__ минут), результаты решения разбираются на занятии; частота проведения определяется преподавателем.

Письменные опросы направлены на проверку владения практическими умениями в области по дисциплине, занимают часть учебного занятия (_____ минут), результаты решения разбираются на занятии; частота проведения определяется преподавателем.

2. Задания для оценки освоения умений и усвоения знаний

к комплекту КИМ по УД (МДК)

КОМПЛЕКТ ВОПРОСОВ ДЛЯ УСТНОГО ОПРОСА

по учебной дисциплине (МДК) Изготовление деталей на металлорежущих станках различного вида и типа по стадиям технологического процесса.

Устный опрос №1

Раздел 1. Обработка деталей на металлорежущих станках различного вида и типа

Введение

Устный опрос №2

Раздел 1. Обработка деталей на металлорежущих станках различного вида и типа

Тема 1.2 Охрана труда

1. Охрана труда при работе на металлорежущих станках.

2. Основные причины травматизма на производстве.

3. Электробезопасность Пожарная безопасность.

Устный опрос №3

Раздел 1. Обработка деталей на металлорежущих станках различного вида и типа

Тема 1.3 Основы резания металлов

1. Основы теории резания.

2. Элементы режимов резания.

3. Методы обработки металлов резанием.

Устный опрос №4

Раздел 1. Обработка деталей на металлорежущих станках различного вида и типа

Тема 1.4 Физические основы процесса резания металла

1. Классификация видов стружки.

2. От каких условий резания, зависит вид стружки .

3. При обработке, каких материалов образуется элементная стружка.

Устный опрос №5

Раздел 1. Обработка деталей на металлорежущих станках различного вида и типа

Тема 1.5 Допуски и посадка

1. Графические изображение отклонений и допусков .

2. Допуски и посадки метрических резьб .

3. Шпоночные соединение.

Устный опрос №6

Раздел 1. Обработка деталей на металлорежущих станках различного вида и типа

Тема 1.6 Виды заготовок деталей машин

1. Дайте определение термину «Заготовка».

2. Назовите виды заготовок.

3. Укажите способы изготовления заготовок.

Устный опрос №7

Раздел 1. Обработка деталей на металлорежущих станках различного вида и типа

Тема 1.7 Базирование. Базы в машиностроении

1. Классификация баз

2. Что такое базирование?

3. Что такое база?

Устный опрос №8

Раздел 1. Обработка деталей на металлорежущих станках различного вида и типа

Тема 1.8 Металлообрабатывающие станки различных типов

1. Классификация станков

2. Схемы кинематики

3. Правила и методы подналадки металлорежущих станков.

Устный опрос №9

Раздел 1. Обработка деталей на металлорежущих станках различного вида и типа

Тема 1.9 Устройство, принцип работы и кинематика станков токарной группы

1. Характеристика токарной группы.

2. Многорезцовые токарные автоматы.

3. Технология работы на станках токарной группы

Устный опрос №10

Раздел 1. Обработка деталей на металлорежущих станках различного вида и типа

Тема 1.10 Оснастка и технология работ на станках токарной группы

1. Режущие инструменты.

2. Приспособление.

3. Оснастка

Устный опрос №11

Раздел 1. Обработка деталей на металлорежущих станках различного вида и типа

Тема 1.11. Основы проектирования технологических процессов механической обработки на станках токарной групп

1. Маршрутная карта

2. Операционная карта

3. Карта эскизов

Устный опрос №12

Раздел 1. Обработка деталей на металлорежущих станках различного вида и типа

Тема 1.12 Устройство, принцип работы и кинематика станков фрезерной группы

1. Устройство фрезерных станков.

2. Принципы работы фрезерных станков.

3. Кинематика фрезерных станков

Устный опрос №13

Раздел 1. Обработка деталей на металлорежущих станках различного вида и типа

Тема 1.13 Оснастка и технология работ на станках фрезерной группы

1. Режущие инструменты для фрезерных станков,

2. Технические характеристики режущих инструментов.

3. Назначение приспособлений

Устный опрос №14

Раздел 1. Обработка деталей на металлорежущих станках различного вида и типа

Тема 1.14. Устройство, принцип работы и кинематика станков шлифовальной группы

1. Органы управления шлифовальной группы

2. Принципы кинематики

3. Методы обработки

Устный опрос №15

Раздел 1. Обработка деталей на металлорежущих станках различного вида и типа

Тема 1.15 Оснастка и технология работы на станках шлифовальной группы

1. Режущие инструменты при обработке на шлифовальном станке.

2. Приспособления для закрепления заготовок.

3. Абразивный инструмент

Устный опрос №16

Раздел 1. Обработка деталей на металлорежущих станках различного вида и типа

|

Тема 1.16 Устройство, принцип работы и кинематика станков сверлильной группы |

1. Органы управления сверлильного станка

2. Кинематика станка.

3. Принципы работы сверлильного станка.

Устный опрос №17

Раздел 1. Обработка деталей на металлорежущих станках различного вида и типа

Тема 1.17 Оснастка и технология работ на станках сверлильной группы

1. Сверла, зенкера.

2. Метчики. Износ.

3. Развертки. Методы обработки

Устный опрос №18

Раздел 1. Обработка деталей на металлорежущих станках различного вида и типа

Тема 1.18 Устройство, принцип работы и кинематика станков копировальных и шпоночных типов

1. Устройство копировально-фрезерного станка.

2. Устройство шпоночно-фрезерного станка.

3. Принципы работы обработки шпонки

Устный опрос №19

Раздел 1. Обработка деталей на металлорежущих станках различного вида и типа

Тема 1.19 Оснастка и технология работы на копировальных и шпоночных станках

1. Режущий инструмент при обработке шпонок

2. Технология работы при копировальной обработке

3. Технология работы при шпоночной обработке

Устный опрос №20

Раздел 2. Осуществление наладки обслуживаемых станков

Тема 2.1 Основы проектирования станочных приспособлений

1. Последовательность технологической операции по точности.

2. Порядок проектирования технологической оснастки

3. Типы технологической оснастки

Устный опрос №21

Раздел 2. Осуществление наладки обслуживаемых станков

Тема 2.2 Наладка станков и технологический процесс

1. Наладка станка.

2. Подналадка станка

3. Настройка станка

Устный опрос №22

Раздел 2. Осуществление наладки обслуживаемых станков

Тема 2.3 Проверка качества обработки деталей

1. Методы проверки качества деталей.

2. Средства контроля качества

3. Контроль и документация контроля качества

Устный опрос №23

Раздел 2. Осуществление наладки обслуживаемых станков

Тема 2.4 Способы проверки нормы точности и правила их технического обслуживания станков

1. Требования к эстетике и эргономике.

2. Способы проверки нормы точности

3. Требования к технологичности конструкций станков.

Устный опрос №24

Раздел 2. Осуществление наладки обслуживаемых станков

Тема 2.5 Управление подъемно-транспортным оборудованием

1. Домкраты.

2. Краны

3. Эксплуатация подъемно-транспортным оборудованием

Устный опрос №25

Раздел 2. Осуществление наладки обслуживаемых станков

Тема 2.6 Строповка и увязка грузов

1. Схемы строповки грузов для подъема.

2. Строповка грузов

3. Увязка грузов

Критерии оценки:

Оценка «отлично» выставляется, если содержание ответа в целом соответствует теме задания. Продемонстрировано уверенное владение понятийно-терминологическим аппаратом дисциплины (уместность употребления, аббревиатуры, толкование и т.д.), отсутствуют ошибки в употреблении терминов. Ответ чётко структурирован и выстроен в заданной логике.

Оценка «хорошо» выставляется, если содержание ответа в целом соответствует теме задания. Продемонстрировано знание фактического материала, встречаются несущественные ошибки. Встречаются мелкие и не искажающие смысла ошибки.

Оценка «удовлетворительно» выставляется, если содержание ответа в целом соответствует теме задания. Ответ плохо структурирован, нарушена заданная логика. Части ответа разорваны логически, нет связок между ними.

Оценка «неудовлетворительно» выставляется, если содержание ответа не соответствует теме задания. Продемонстрировано крайне низкое (отрывочное) знание фактического материала. Стилистические ошибки приводят к существенному искажению смысла. Продемонстрировано крайне слабое владение понятийно-терминологическим аппаратом дисциплины.

Составитель ____________ / ________________/

подпись Ф.И.О.

« » _____________

20___ г.

к комплекту КИМ по УД (МДК)

ПЕРЕЧЕНЬ ПРАКТИЧЕСКИХ РАБОТ

по учебной дисциплине МДК 01_ Изготовление деталей на металлорежущих станках различного вида и типа по стадиям технологического процесса.

|

Номер работы |

Наименование работы

|

Количество часов |

|

Раздел 1 Обработка деталей на металлорежущих станках различного вида и |

||

|

Тема 1.3 Основы резания металлов |

||

|

1. |

Контрольная работа № 1 |

1 |

|

2. |

Виды токарных резцов и их назначение. Проходные резцы, отрезные резцы, галтельные, фасонные и др., область применения, марки материалов. |

1 |

|

3. |

Контроль усвоения на тему: Конструктивные элементы, геометрические токарного резца. |

1 |

|

4. |

Измерение геометрических параметров токарных резцов |

1 |

|

5. |

Контрольная работа № 2 |

1 |

|

Тема 1.4 Физические основы процесса резания металла |

||

|

6. |

Контрольная работа №3 |

1 |

|

Тема 1.5 Допуски и посадки |

||

|

7. |

Контроль усвоение на тему: «Основные понятия взаимозаменяемости, стандартизации и качества продукции. Понятие о размерах, отклонениях и допусках. Действительный размер и условия годности». |

1 |

|

8. |

Контроль усвоение на тему: «Допуски и отклонения формы шероховатости, расположение поверхности. Шероховатость поверхности и их параметры. Средства измерения их характеристики. Методы измерений. Выбор средств измерения. Штангенинструменты, их виды, устройство, чтение показаний.» |

1 |

|

9. |

Расчет посадок для заготовок разной конфигурации и материала |

1 |

|

10. |

Расчет допусков для заготовок разной конфигурации и материала |

1 |

|

11. |

Контрольная работа №4 |

1 |

|

Тема 1.6 Виды заготовок деталей машин |

||

|

12. |

Общие сведения о заготовках. Конструктивно-технологические особенности заготовок из деформируемых материалов. |

1 |

|

Тема 1.7 Базирование. Базы в машиностроении |

||

|

13. |

Определение удерживающего усилия зажимного устройства |

1 |

|

Тема 1.8 Металлообрабатывающие станки различных типов |

||

|

14. |

Типовые механизмы металлорежущих станков |

1 |

|

Тема 1.9 Устройство, принцип работы и кинематика станков токарной группы |

||

|

15. |

Органы управления токарно-винторезного станка |

1 |

|

16. |

Контрольная работа №5 |

1 |

|

Тема 1.10 Оснастка и технология работ на станках токарной группы |

||

|

17. |

Технология нарезания резьбы. Решение задач по определению диаметра стержня и отверстия для нарезания резьбы плашками в зависимости от обрабатываемого материала |

1 |

|

18. |

Построение конусности и уклона. Расчет конусности и уклона |

1 |

|

19. |

Подбор инструмента для обработки конических поверхностей заданных параметров |

1 |

|

20. |

Контрольная работа №6 |

1 |

|

Тема 1.11 Основы проектирования технологических процессов механической обработки на станках токарной групп |

||

|

21. |

Правила оформления маршрутных карт по ГОСТ 3.1118-82. |

1 |

|

22. |

Правила оформления операционных карт по ГОСТ 3.1404-86. |

1 |

|

23. |

Правила оформления карт эскизов по ГОСТ 3.1105-84 |

1 |

|

24. |

Правила оформления чертежа и его чтение |

1 |

|

25. |

Составление технологии обработки детали «Вал» на токарную операцию |

1 |

|

Тема 1.12 Устройство, принцип работы и кинематика станков фрезерной группы |

||

|

26. |

Ознакомление с органами управления фрезерного станка. |

1 |

|

27. |

Составление технологии обработки детали «Вал» на фрезерную операцию |

1 |

|

28. |

Контрольная работа №7 |

1 |

|

Тема 1.13 Оснастка и технология работ на станках фрезерной группы |

||

|

29. |

Элементы режима резания при фрезеровании плоских поверхностей |

1 |

|

30. |

Элементы режима резания при цилиндрическом и торцевом фрезеровании, по справочнику и паспорту станка Расчет режимов резания при фрезеровании радиусных, наружных, и внутренних поверхностей |

1 |

|

31. |

Элементы режима резания при цилиндрическом и торцевом фрезеровании, по справочнику и паспорту станка Расчет режимов резания при фрезеровании радиусных, наружных, и внутренних поверхностей |

1 |

|

32. |

Элементы режима резания при цилиндрическом и торцевом фрезеровании, по справочнику и паспорту станка Расчет режимов резания при фрезеровании радиусных, наружных, и внутренних поверхностей |

1 |

|

33. |

Элементы режима резания при цилиндрическом и торцевом фрезеровании, по справочнику и паспорту станка Расчет режимов резания при фрезеровании радиусных, наружных, и внутренних поверхностей |

1 |

|

34. |

Фрезерование уступов и канавок, шпоночных пазов на фрезерных и шпоночно-фрезерных станках. |

1 |

|

35. |

Изучение технологических процессов фрезерной обработки деталей |

1 |

|

36. |

Расчет режимов резания при фрезеровании плоскостей и скосов. Выбор типа и размеров фрезы. |

1 |

|

37. |

Контроль плоскостей, размеров пазов и канавок. Измерения отклонения формы. |

1 |

|

38. |

Виды брака и меры предупреждения |

1 |

|

39. |

Контрольная работа №8 |

1 |

|

Тема 1.14 Устройство, принцип работы и кинематика станков шлифовальной группы |

||

|

40. |

Технологический процесс обработки детали «Вал» в комплексе всех обработок, в том числе и шлифовальном станке. |

1 |

|

Тема 1.15 Оснастка и технология работы на станках шлифовальной группы |

||

|

41. |

Технология работы на станках шлифовальной группы |

1 |

|

42. |

Определение режимов резания при шлифовании |

1 |

|

43. |

Контрольная работа №9 |

1 |

|

Тема 1.16 Устройство, принцип работы и кинематика станков сверлильной группы |

||

|

44. |

Ознакомление с органами управления сверлильного станка. |

1 |

|

Тема 1.17 Оснастка и технология работ на станках сверлильной группы |

||

|

45. |

Конструкция и геометрические параметры зенкеров и разверток |

1 |

|

46. |

Элементы режима резания. Основное время |

1 |

|

47. |

Элементы режима резания. Силы, действующие на сверло |

1 |

|

48. |

Износ и характер затупления метчика |

1 |

|

49. |

Назначение и элементы цековки |

1 |

|

50. |

Износ режущего инструмента, и их виды. |

1 |

|

51. |

Кондукторы. Выбор приспособлений для сверлильных операций |

1 |

|

52. |

Кондукторы. Выбор приспособлений для сверлильных операций |

1 |

|

53. |

Составление технологического процесса изготовления детали «Втулка» со сверлильной операцией |

1 |

|

Тема 1.19 Оснастка и технология работы на копировальных и шпоночных станках |

||

|

54. |

Шпоночное соединение, расчет шпонки. |

1 |

|

55. |

Технология обработки шпоночного паза |

1 |

|

56. |

Контрольная работа №10 |

1 |

|

Раздел 2 Осуществление наладки обслуживаемых станков |

||

|

Тема 2.1 Основы проектирования станочных приспособлений |

||

|

57. |

Исходные данные проекта и выбор типа приспособления |

1 |

|

58. |

Выбор схемы приспособлений и конструкций

установочных |

1 |

|

59. |

Расчет сил закрепления заготовок. |

1 |

|

60. |

Выбор конструкции и размеров зажимных устройств. Расчет погрешности закрепления |

1 |

|

61. |

Расчет точности выполнения технологической операции и требуемой точности приспособления |

1 |

|

Тема 2.2 Наладка станков и технологический процесс |

||

|

62. |

Настройка токарно-винторезного станка мод. 1А616 на выполнение операций токарной обработки |

1 |

|

63. |

Настройка токарно-винторезного станка мод. 1А616 на выполнение операций токарной обработки |

1 |

|

64. |

Наладка станка и погрешности обработки |

1 |

|

65. |

Наладка станка и погрешности обработки |

1 |

|

66. |

Подналадка станка и погрешности обработки |

1 |

|

67. |

Подналадка станка и погрешности обработки |

1 |

|

68. |

Техника выполнения наладки |

1 |

|

69. |

Техника выполнения наладки |

1 |

|

70. |

Наладка сверлильно-нарезного станка, с многошпиндельной насадкой, режимы резания. |

1 |

|

71. |

Контрольная работа №11 |

1 |

|

Тема 2.3 Проверка качества обработки деталей |

||

|

72. |

Оценка выполнения самостоятельной работы |

1 |

|

Тема 2.4 Способы проверки нормы точности и правила их технического обслуживания станков |

||

|

73. |

Проверка вертикально-сверлильного станка на геометрическую точность |

1 |

|

74. |

Проверка вертикально-сверлильного станка на геометрическую точность |

1 |

|

75. |

Проверка поперечно-строгального станка на геометрическую точность |

1 |

|

76. |

Проверка поперечно-строгального станка на геометрическую точность |

1 |

|

77. |

Контрольная работа №12 |

1 |

|

Тема 2.5 Управление подъемно-транспортным оборудованием

|

||

|

78. |

Управление подъемно-транспортным оборудованием |

1 |

|

Тема 2.7 Строповка и увязка грузов |

||

|

79. |

Строповка грузов и увязка грузов |

1 |

|

80. |

Оценка выполнения самостоятельной работы |

1 |

|

ИТОГО |

80_ часов |

|

Критерии оценки знаний обучающихся при выполнении практических работ

Оценка «5» - выставляется, если обучающийся демонстрирует знание теоретического и практического материала по теме работы, определяет взаимосвязи между показателями задачи, даёт правильный алгоритм решения поставленных перед ним задач, определяет междисциплинарные связи по условию задания.

Оценка «4» - выставляется, если обучающийся демонстрирует знание теоретического и практического материала по теме работы, допуская незначительные неточности при решении поставленных перед ним задач, имея неполное понимание междисциплинарных связей при правильном выборе алгоритма решения задания.

Оценка «3» - выставляется, если обучающийся затрудняется с правильной оценкой предложенной задачи, дает неполный ответ, требующий наводящих вопросов преподавателя, выбор алгоритма решения поставленных перед ним задач возможен при наводящих вопросах преподавателя.

Оценка «2» - выставляется, если обучающийся дает неверную оценку ситуации, неправильно выбирает алгоритм действий.

Составитель ____________ / ________________/

подпись Евдокимова О.Г.

« » _____________ 20___ г.

к комплекту КИМ по УД (МДК)

КОМПЛЕКТ ТЕСТОВЫХ ЗАДАНИЙ

по учебной дисциплине МДК 01 Изготовление деталей на металлорежущих станках различного вида и типа по стадиям технологического процесса.

Тестовое задание № 1

Раздел 1. Обработка деталей на металлорежущих станках различного вида и типа

Введение. Тема 1.2 Охрана труда

Выберете правильный ответ:

1. Воздействие опасных и вредных факторов при работе на станке следующие:

а) погодные условия

б) движущиеся машины и механизмы

в) повышенный уровень ультразвука

г) пожаровзрывоопасность

д) повышенный уровень токсического отравления

2. Во сколько лет допускают работать на металлорежущем станке?

а) 16

б) 17

в) 18

3. Оператору станков с числовым программным управлением необходимо строго соблюдать:

а) диету

б) тихий час

в) требования по охране труда

г) пожарную безопасность

д) производственную санитарию

4. Оператору станков с числовым программным управлением извещает о любой ситуации угрожающей жизни и здоровью людей происшедшем на рабочем месте:

а) руководителя, (мастера)

б) родных

в) своего друга

5. Оператору станков с числовым программным управлением работать

присутствие посторонних лиц:

а) разрешено работать

б) во время работы не допускается

в) разрешено смотреть

6. Оператору станков с числовым программным управлением необходимо строго соблюдать

а) диету

б) тихий час

в) требования по охране труда

г) пожарную безопасность

д) производственную санитарию

7. Что обязан пройти оператор станков с числовым программным управлением при устройстве на работу

а) вводный инструктаж

б) первичный инструктаж

в) обучение по охране труда

г) специальное обучение по программе подготовки профессии

д) стажировку под руководством опытного работника

е) устроиться на работу, и сразу приступить к своим обязанностям

Эталоны ответов:

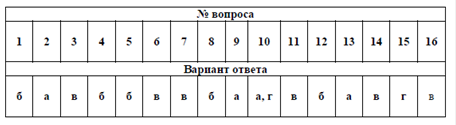

Ключ к тестовому заданию №1

|

Вопрос |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Ответ |

б,в,г |

в |

в, г, д |

а |

б |

в, г, д |

а,б,в,г,д |

Критерии оценки:

- оценка «отлично» выставляется обучающемуся, если- 7;

- оценка «хорошо» -6;

- оценка «удовлетворительно» 5;

- оценка «неудовлетворительно» 0-4

Контрольная работа № 1

Раздел 1 Обработка деталей на металлорежущих станках различного вида и типа

Тема 1.3 Основы резания металлов

Контрольные вопросы и задания

1. Что следует понимать под термином «резания металлов», «режущий клин», «передняя поверхность режущего клина»?

2. Какие движения различают в процессе резания металлов? Дайте им определения.

3. Дайте определения глубины резания (t), подачи (S) и скорости резания (V).

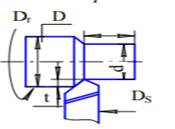

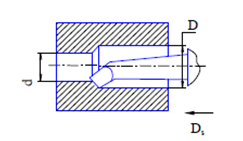

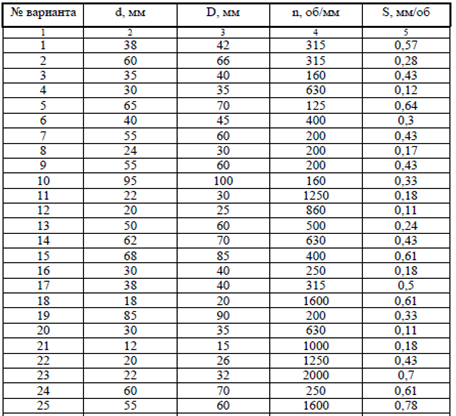

Задача 1. Определите скорость резания V, минутную подачу Sмин и глубину резания t при точении детали диаметром d. Диаметр заготовки D, число оборотов шпинделя n, оборотная подача S. Исходные данные приведены в таблице 1.1.

Рис. 1. Схема точения

Таблица 1.1

Эталон решения

1. Резание металлов – это операция удаления слоя металла с заготовки с помощью режущего инструмента, в основе режущей части которого лежит режущий клин. Режущий клин ограничен передней и задней поверхностями. Передняя поверхность – это поверхность, по которой сходит стружка.

2. Процесс резания выполняется при наличии основных и вспомогательных движений. Основные движения, совершаемые заготовкой и режущим инструментом, делятся на главное движение и движение подачи. Главное движение – это движение за-готовки или инструмента, совершаемое с наибольшей скоростью. Главное дви-жение обозначается Dr.

Движение подачи имеет меньшую скорость – скорость подачи S. Это дви-жение обеспечивает врезание режущего клина инструмента в новые слои метал-ла и обозначается DS.

3. Глубина резания t – это расстояние между обработанной и обрабатываемой поверхностями заготовки. Подача – это скорость движения подачи. Обозначается буквой S. Скорость резания V – это путь, прой- денный точкой обрабатываемой поверх- ности заготовки или режущей кромки инструмента в направлении главного движения за единицу времени.

Задача

|

Вариант |

dмм |

Dмм |

nоб/мин |

Sмм/об |

tмм |

v м/мин |

Sмин |

|

1. |

95 |

100 |

160 |

0,33 |

2,5 |

50,24 |

52,8 |

|

2. |

22 |

30 |

1250 |

0,18 |

4,0 |

117,75 |

225 |

|

3. |

20 |

25 |

860 |

0,11 |

2,5 |

67,51 |

94,6 |

|

4. |

50 |

60 |

500 |

0,24 |

5,0 |

94,2 |

120 |

|

5. |

62 |

70 |

630 |

0,43 |

4,0 |

138,474 |

270,9 |

|

6. |

68 |

85 |

400 |

0,61 |

8,5 |

106,76 |

244 |

|

7. |

30 |

40 |

250 |

0,16 |

5,0 |

31,4 |

40 |

|

8. |

38 |

40 |

315 |

0,5 |

1,0 |

39,564 |

157,5 |

|

9. |

18 |

20 |

1600 |

0,61 |

1,0 |

100,48 |

976 |

|

10. |

85 |

90 |

200 |

0,33 |

2,5 |

56,52 |

66 |

|

11. |

30 |

35 |

630 |

0,11 |

2,5 |

69,237 |

69,3 |

|

12. |

12 |

13 |

1000 |

0,18 |

0,5 |

40,82 |

180 |

|

13. |

20 |

26 |

1250 |

0,43 |

3,0 |

102,05 |

537,5 |

|

14. |

22 |

32 |

2000 |

0,7 |

5,0 |

200,96 |

1400 |

|

15. |

60 |

70 |

250 |

0,61 |

5,0 |

54,95 |

152,5 |

|

16. |

55 |

60 |

160 |

0,78 |

2,5 |

30,144 |

124,8 |

|

17. |

34 |

40 |

400 |

0,61 |

3,0 |

50,24 |

244 |

|

18. |

46 |

52 |

315 |

0,43 |

3,0 |

51,4332 |

135,45 |

|

19. |

130 |

140 |

250 |

0,26 |

5,0 |

109,9 |

65 |

|

20. |

40 |

46 |

400 |

0,87 |

3,0 |

57,776 |

348 |

|

21. |

92 |

100 |

200 |

0,7 |

4,0 |

62,8 |

140 |

|

22. |

25 |

32 |

1250 |

0,95 |

3,5 |

125,6 |

1187,5 |

|

23. |

34 |

40 |

860 |

0,23 |

3,0 |

108,016 |

197,8 |

|

24. |

46 |

52 |

500 |

0,52 |

3,0 |

81,64 |

260 |

|

25. |

20 |

28 |

630 |

0,78 |

4,0 |

55,3896 |

491,4 |

Критерии оценки:

- оценка «отлично» выставляется обучающемуся, если - задача решена и на все вопросы ответы полные и верны;

- оценка «хорошо» - решена, но есть небольшие недочеты, неверные расчеты, не полный ответы на вопросы;

- оценка «удовлетворительно» указана одна неверная формула, не отвечен один вопрос;

- оценка «неудовлетворительно» задача не решена, не отвечены на вопросы, или частично отвечены

Контрольная работа № 2

Раздел 1 Обработка деталей на металлорежущих станках различного вида и типа

Тема 1.3 Основы резания металлов

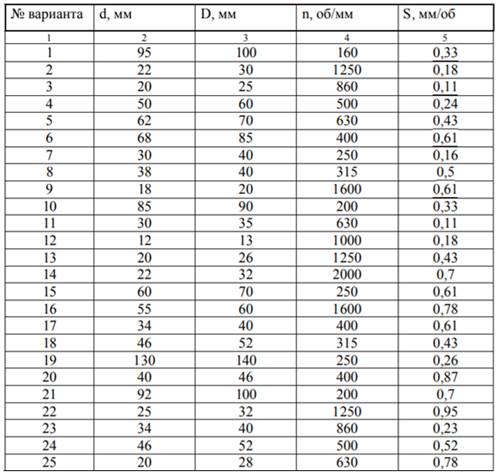

1. Назовите конструктивные элементы токарного проходного резца, обозначенные цифрами на рисунке и дайте им определения.

2. Как различают у режущего клина переднюю и заднюю поверхности?

3. Дайте определения координатным плоскостям:

– основной плоскости (ОП);

– плоскости резания (ПР);

Найдите эти плоскости на рисунке.

Задача 1. Определите глубину резания t, скорость резания V и минутную подачу Sмин при растачивании за один проход отверстия от диаметра d до диаметра D с частотой вращения шпинделя n об/мин, подача резца за один оборот шпинделя Sо (рисунок 2). Исходные данные приведены в таблице 1.2

Рис 2 Схема растачивания

Таблица 1.2

Эталон решения

Ответы на вопросы

1.

1.

2. Передняя поверхность – это поверхность, по которой сходит стружка, а задняя поверхность обращена к обработанной поверхности заготовки.

3. Основная плоскость Pυ – плоскость, параллельная продольной и поперечной подачам и совпадающая с опорной гранью резца; плоскость резания Pn – плоскость, касательная к поверхности резания заготовки, перпендикулярная основной плоскости и проходящая через режущую кромку резца.

Задача

|

Вариант |

Dмм |

nоб/мин |

Sмм/об |

tмм |

v |

Sмин |

|

1. |

42 |

315 |

0,57 |

2,0 |

41,5422 |

179,55 |

|

2. |

66 |

315 |

0,28 |

3,0 |

65,2806 |

88,2 |

|

3. |

40 |

160 |

0,43 |

2,5 |

20,096 |

68,8 |

|

4. |

35 |

630 |

0,12 |

2,5 |

69,237 |

75,6 |

|

5. |

70 |

125 |

0,64 |

2,5 |

27,475 |

80 |

|

6. |

45 |

400 |

0,3 |

2,5 |

56,52 |

120 |

|

7. |

60 |

200 |

0,43 |

2,5 |

37,68 |

86 |

|

8. |

30 |

200 |

0,33 |

3,0 |

18,84 |

66 |

|

9. |

60 |

200 |

0,18 |

2,5 |

37,68 |

36 |

|

10. |

100 |

160 |

0,11 |

2,5 |

50,24 |

17,6 |

|

11. |

30 |

1250 |

0,24 |

4,0 |

117,75 |

300 |

|

12. |

25 |

860 |

0,43 |

2,5 |

67,51 |

369,8 |

|

13. |

60 |

500 |

0,61 |

5,0 |

94,2 |

305 |

|

14. |

70 |

630 |

0,18 |

4,0 |

138,474 |

113,4 |

|

15. |

85 |

400 |

0,5 |

8,5 |

106,76 |

200 |

|

16. |

40 |

250 |

0,61 |

5,0 |

31,4 |

152,5 |

|

17. |

40 |

315 |

0,33 |

1,0 |

39,564 |

103,95 |

|

18. |

20 |

1600 |

0,61 |

1,0 |

100,48 |

976 |

|

19. |

90 |

200 |

0,33 |

2,5 |

56,52 |

66 |

|

20. |

35 |

630 |

0,11 |

2,5 |

69,237 |

69,3 |

|

21. |

15 |

1000 |

0,18 |

1,5 |

47,1 |

180 |

|

22. |

26 |

1250 |

0,43 |

3,0 |

102,05 |

537,5 |

|

23. |

32 |

2000 |

0,7 |

5,0 |

200,96 |

1400 |

|

24. |

70 |

250 |

0,61 |

5,0 |

54,95 |

152,5 |

|

25. |

60 |

1600 |

0,78 |

2,5 |

301,44 |

1248 |

- оценка «отлично» выставляется обучающемуся, если - задача решена и на все вопросы ответы полные и верны;

- оценка «хорошо» - решена, но есть небольшие недочеты, неверные расчеты, не полный ответы на вопросы;

- оценка «удовлетворительно» указана одна неверная формула, не отвечен один вопрос;

- оценка «неудовлетворительно» задача не решена, не отвечены на вопросы, или частично отвечены

Контрольная работа № 3

Раздел 1 Обработка деталей на металлорежущих станках различного вида и типа

Тема 1.4 Физические основы процесса резания металла

1. Завершите утверждения, выбрав один из предлагаемых вариантов окончания.

1. При обработке пластичных материалов возможно образование двух видов стружки:

а) скалывания и элементной;

б) сливной и элементной;

в) скалывания и сливной.

2. Стружкообразование при резании металлов является следствием:

а) упругой деформации;

б) пластической деформации.

3. Явление наклепа при резании металлов представляет собой:

а) изменение микрогеометрии поверхностного слоя заготовки;

б) разрушение поверхностного слоя заготовки;

в) упрочнение поверхностного слоя заготовки.

4. Нарост в процессе резания образуется при обработке:

а) хрупких материалов;

б) пластичных материалов;

в) хрупких и пластичных материалов.

5. Режущий клин под действием силы стружкообразования :

а) выдавливается в обрабатываемый материал;

б) вдавливается в обрабатываемый материал.

6. При резании металлов пластической деформации подвергается:

а) только срезаемый слой заготовки;

б) только поверхностный слой заготовки ;

в) срезаемый слой и поверхностный слой обработанной заготовки с.

7. Твердость нароста _____________ твердости обработанного материала.

а) в 1,5 ÷ 1,7 раза выше;

б) в 1,5 ÷ 1,7 раза ниже;

в) в 1,6 ÷ 1,8 раза выше;

г) в 1,6 ÷ 1,8 раза ниже.

|

8. Срывы нароста вызывают вибрации в системе «станок – приспособление – инструмент – деталь» (СПИД), что _________ сказывается на точности обработки а) положительно; |

|

|

б) отрицательно; |

|

|

в) никак ни… ; |

|

9. Наростообразование можно уменьшить за счет:

а) Fтр ↓;

б) V ↑;

в) γ ↑;

г) Sо ↑ ;

д) СОС (+);

10. Определить формулу коэффициента продольной усадки стружки:

а)

;

;

б)

![]() ;

;

в)

![]() .

.

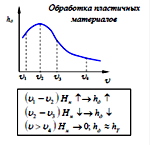

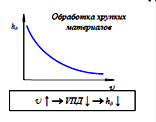

2.Задача. Нарисуйте схемы при обработке хрупких и пластичных материалов. Напишите, как влияет на обработку хрупких и пластичных материалов скорость резания.

Эталон

|

1. |

2. |

3. |

4. |

5. |

6. |

7. |

8. |

9. |

10. |

|

в |

б |

в |

а |

б |

в |

а |

б |

а,б,в,д |

а |

2.Задача.

2.Задача.

Критерии оценки:

- оценка «отлично» выставляется обучающемуся, если- 9-10, задача решена;

- оценка «хорошо» -7-8, задача решена;

- оценка «удовлетворительно» 6 и частично решена задача;

- оценка «неудовлетворительно» 0-5, не решена полностью.

Контрольная работа №4

Раздел 1 Обработка деталей на металлорежущих станках различного вида и типа

Тема 1.5 Допуски и посадки

1 уровень (правильный ответ 0,5 балла)

1 Как называется вид взаимозаменяемости при котором любая деталь из

партии может быть поставлена на соответствующее место без подгонки?

а) неполная

б) полная

2 Верно ли утверждение, что основным источником появления отклонений от

заданных размеров и формы изделий являются погрешности

а) да

б) нет

2 уровень (правильный ответ 0,5 балла)

3 Действительный размер - это...

а) размер, полученный в результате расчетов

б) минимальный размер, при котором деталь еще годна

в) размер элемента, установленный измерением

4 Что называют допускам размера

а) разность между нижним и верхним отклонением

б) разность между наибольшим и наименьшим предельными размерами или

алгебраическая разность между верхним и нижним отклонениями

в) разность между наибольшим и номинальным размерами

5 Посадка – это

а) характер соединения деталей при котором образуются как зазоры так и натяги

б) характер соединения двух деталей, определяемый разностью их размеров до

сборки

в) соединение вала с отверстием

6 Какое из обозначений соответствует верхнему отклонению отверстия:

б) ЕI

в) ЕS

7 Все погрешности изготовления изделий можно свести к следующим:

а) погрешности размеров и формы

б) погрешности взаимного расположения и размеров

в) погрешности размеров, геометрической формы, взаимного расположения

поверхностей, шероховатости

8 Зазор – это

а) разность размеров отверстия и вала

б) разность между размерами отверстия и вала до сборки, если размер отверстия

больше размера вала

в) разность между сопрягаемыми поверхностями

3 уровень (правильный ответ 0,5 балла)

9 Укажите величину допуска для размера 56 ± 0,15

а) 0,30

б) 0

в) 0,15

10 Для вала с размером 58 + 0, 13 найдите годные размеры

а) 58,000;

6)58,016;

в) 58,019;

г) 58,012;

д) 57, 984

11 Для наружного элемента детали: если действительный размер окажется

больше наибольшего предельного размера то:

а) деталь годна

б) брак неисправимый

в) брак исправимый

12 Для какой из посадок характерно условие: Наибольший предельный размер

отверстия меньше наименьшего предельного размера вала

а) посадка с зазором

б) посадка с натягом

в) переходная посадка

4 уровень (правильный ответ 1 балл)

13 Для размера 55± 0,016 выбрать вариант расположения поля допуска

14 По предложенной схеме расположения полей допусков определите тип

посадки

а) посадка с зазором б) посадка с натягом в) переходная посадка

5 уровень (правильный ответ 1 балл)

15 Определите правильную строку варианта записей неуказанных предельных

отклонений в технических условиях ( для класса точности средний)

а) общие допуски по ГОСТ 30893.1: H14, h14, ± t2 / 2

б) общие допуски по ГОСТ 30893.1: H14, h14, ± IT14 2

в) общие допуски по ГОСТ 30893.1: + t2 , -t2 , ± t2 /2

г) все варианты правильные

16 По предложенному описанию соединения выберите посадку: неразъемное

соединение, препятствующее относительному перемещению соединяемых

деталей под действием осевых сил

а) посадка с наименьшим гарантированным зазором

б) посадка с умеренным гарантированным натягом

в) посадка с большим гарантированным натягом

г) переходная посадка

Критерии оценки:

- оценка «отлично» выставляется обучающемуся, если- 14-15;

- оценка «хорошо» -11-13;

- оценка «удовлетворительно» 8-10;

- оценка «неудовлетворительно» 0-7

Контрольная работа №5

Раздел 1 Обработка деталей на металлорежущих станках различного вида и типа

Тема1.8: Устройство, принцип работы и кинематика станков токарной группы

Задание 1: Токарно-винторезный станок типа 16К20: назначение, техническая характеристика, основные узлы, принцип работы.

Задание 2

Кинематические схемы станков и условные обозначения их элементов.

Задание 3

Подобрать делительный диск для головки (p = 40) и определить число оборотов

рукоятки для каждого цикла, если число канавок 23

Темы для контрольной работы

|

1. |

Классификация металлорежущего оборудования |

|

2. |

Формообразующие поверхности |

|

3. |

Движения в металлорежущих станках |

|

4. |

Виды главного движения и движения подачи в станках |

|

5. |

Кинематические схемы станков и условные обозначения их элементов |

|

6. |

Определение передаточных отношении и перемещений в различных видах передач |

|

7. |

Передаточные отношения кинематических цепей. |

|

8. |

Уравнение кинематического баланса |

|

9. |

Ряды чисел оборотов шпинделей станков |

|

10. |

Графическое изображение уравнения скорости резания |

|

11. |

Подбор сменных зубчатых колес гитары подач |

|

12. |

Управление станками. Основные понятия |

|

13. |

Задачи управления станками |

|

14. |

Приводы станков |

|

15. |

Станины и направляющие |

Варианты 1и 2 задания

|

1. |

2. |

3. |

4. |

5. |

6. |

7. |

8. |

9. |

10. |

|

|

1,3 |

2,4 |

5,7 |

6,8 |

9,11 |

10,12 |

13,15 |

14,2 |

1,5 |

3 Задание общее

Критерии оценки:

- оценка «отлично» выставляется обучающемуся, если отвечены на 2 вопроса, задача решена ;

- оценка «хорошо» - если отвечены на 2 вопроса (не полные ответы), задача решена ;

- оценка «удовлетворительно» если отвечены на 1 вопрос и частично решена задача;

- оценка «неудовлетворительно» отвечен на 1 вопрос, не решена полностью.

Эталон

Ответ 1

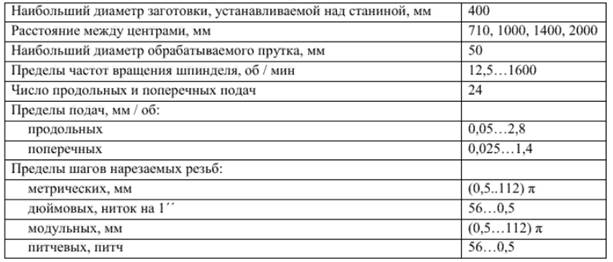

Станок 16К20 относится к станкам токарной группы и является универсальным токарно-винторезным станком.

По своему назначению 16К20 предназначен для выполнения самых разнообразных токарных работ:

- точения наружных и внутренних поверхностей;

- нарезание наружной и внутренней резьбы (метрической, дюймовой, модульной,

- питчевой, правой и левой, с нормальным и увеличенным шагом;

- одно-многозаходной);

- нарезания торцовой резьбы и сложных спиралей (например, спирали Архимеда);

- копировальных работ и т. д.

Техническая характеристика токарно-винторезного станка модели 16К20:

Токарный станок состоит из:

Ответ 2

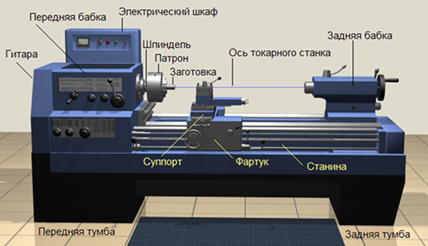

Кинематическая схема станка представляет собой условное изображение взаимосвязи отдельных его элементов и механизмов, участвующих в передаче движений различным органам.

Для вычерчивания кинематических схем пользуются условными обозначениями, основные из которых приведены в табл. 2. Кинематические схемы вычерчивают в произвольном масштабе. Однако следует стремиться вписывать кинематическую схему в контуры основной проекции станка или важнейших его узлов, добиваясь сохранения их относительного расположения.

Для станков, у которых наряду с механическими передачами имеются гидравлические, пневматические и электрические устройства, составляются также гидравлическая, пневматическая, электрическая и другие схемы.

Условные обозначения для вычерчивания кинематических схем (ГОСТ 2.770-68)

|

Наименование |

Обозначение |

|

Наименование |

Обозначение |

|

|

Опора для стержня: а)неподвижная; б)подвижная |

|

Муфты сцепления фрикционные: а) общее обозначение (без уточнения типа); б)конусная односторонняя; в) конусная двусторонняя; г) дисковая односторонняя; д) дисковая двусторонняя |

|

||

|

Соединение стержней а)шарнирное; б)шаровым шарниром. |

|

||||

|

Подшипник скольжения |

|

||||

|

Подшипники качения: а)радиальный (общее обозначение); б)радиальный роликовый; в)упорный, шариковый, одинарный |

|

Тормоза:

а)конусный;

б) колодочный;

в) ленточный;

г) дисковый |

|

||

|

Соединение детали с валом: а) свободное при вращении; б) подвижное при вращении; в) при помощи вытяжной шпонки; г) глухое |

|

||||

|

Кулачки барабанные цилиндрические

Цилиндр неподвижный с поршнем и шатуном |

|

||||

|

Соединение двух валов: а) глухое; б) эластичное; в) шарнирное |

|

Соединение кривошипа с шатуном (с постоянным радиусом) |

|

||

|

Муфты сцепления кулачковые (зубчатые): а) односторонняя; б) двусторонняя |

|

Соединение коленчатого вала с шатуном: а) с одним колетом; б)с несколькими коленами |

|

||

|

Кривошипно-кулисный механизм с вращающейся кулисой |

|

Передача клиновидным ремнем

|

|

||

|

Передача с цепью (общее обозначение без уточнения типа цепи) |

|

Ответ 3

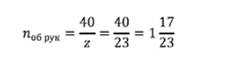

Диск с 23 отверстиями в окружности есть, поэтому воспользуемся простым делением. По формуле:

Необходимо взять делительный диск с 23 отверстиями и повернуть рукоятку на один полный оборот и 17 шагов.

Контрольная работа №6

Раздел 1 Обработка деталей на металлорежущих станках различного вида и типа

Тема1.10: Оснастка и технология работ на станках токарной группы

1. Какое универсальные приспособления (УП) указано на рисунке

А

Б

В

2. Какое универсальные безналадочные приспособления (УБП)указано на рисунке

А

Б

В

3. Расставьте по соответствию

А Универсальные – СБП, СНП, УСП; специализированные СРП, СП; специальные УП, УБП, УНП

Б Универсальные –УП, СРП, УНП; специализированные УБП, УНП; специальные СБП, СНП, СП

В Универсальные –УП, УБП, УНП; специализированные СБП, СНП, специальные УСП, СРП, СП

4. Какое приспособления относится к данному термину - используют для закрепления заготовок, близких по конструктивно-технологическим признакам, с

одинаковыми базовыми поверхностями, требующих одинаковой обработки.

А специализированные безналадочные приспособления (СБП)

Б специализированные наладочные приспособления (СНП)

В универсально-сборные приспособления (УСП)

5. Специальные приспособления (СП)используются

А для установки и закрепления заготовок разных по форме и габаритным размерам, обрабатываемых на различных металлообрабатывающих станках, в единичном и мелкосерийном производствах.

Б для закрепления заготовок, близких по конструктивно-технологическим признакам, с одинаковыми базовыми поверхностями, требующих одинаковой обработки.

В используют для выполнения определенной операции при обработке конкретной детали, они являются одноцелевыми.

6. Люнеты применяют при обработке валов, длина которых превышает:

А 12-15 диаметров;

Б 20- 25 диаметров;

В 2 – 3 диаметра;

7. Что понимается под основными размерами станка:

А диаметр обрабатываемой детали;

Б Габаритные размеры станка;

В высота центров и расстояние между центрами;

8. Применение станочных приспособлений позволяет:

А Расширить технологические возможности станков;

Б Создать условия для механизации или автоматизации станков;

В Снизить себестоимость изготовления деталей.

9. На какие группы опоры делятся:

А Основные

Б Вспомогательные

В Второстепенные

10. К основным опорам относятся:

А опорные штыри, центры, призмы

Б опорные штыри, пальцы, пластины, призмы

В опорные штыри, пальцы, пластины, центры, призмы

11. Зажимными устройствами или механизмами называется

А механизмы, устраняющие возможность вибрации или смещения заготовки относительно установочных элементов приспособления под действием собственного веса и сил, возникающих в процессе обработки (сборки).

Б механизм, с рабочей поверхностью в виде паза, образованного двумя плоскостями, наклоненными друг к другу под углом

В механизмы ,которые применяют установленных на основных опорах.

12. Что приводятся в действие от вращающихся узлов станка: шпинделя, патронов с кулачками, на которые действуют центробежные силы.

А Механизированные устройства

Б Автоматизированные устройства

В Ручные устройства

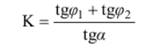

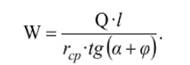

13. Что определяет данная формула:

А Коэффициент наклона

Б Клин с трением только на наклонной поверхности

В Клин с трением на двух поверхностях

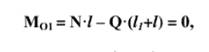

14. Для определения соотношения между исходной силой Q механизированного привода и силой зажима W детали найдем уравнение равновесия рычага относительно оси вращения т. О с учетом трения от силы N на его оси:

А

Б

В

15. Достоинства пневматических приводов

А надежность и стабильность в работе,

Б нечувствительность к изменению температуры окружающей среды,

В большие габариты, так как давление воздуха в пневмосети не превышает 0,4...0,6 МПа,

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

|

А |

Б |

В |

А |

В |

А |

В |

А,Б,В |

А,Б |

В |

А |

Б |

В |

Б |

А,Б |

Критерии оценки:

- оценка «отлично» выставляется обучающемуся, если- 14-15;

- оценка «хорошо» -11-13;

- оценка «удовлетворительно» 8-10;

- оценка «неудовлетворительно» 0-7

Контрольная работа №7

Раздел 1 Обработка деталей на металлорежущих станках различного вида и типа

Тема 1.12: Устройство, принцип работы и кинематика станков фрезерной группы

1. Верно ли утверждение, что базовый узел фрезерных станков это станина

1. Да; 2. Нет.

2. К какой группе металлорежущих станков относятся фрезерные

1. К первой (1); 2. К шестой (60); 3. К пятой (5).

3. Что означает последняя цифра в обозначении модели станка 6Р82?

1. Тип станка;

2. Группа станка;

3. Усовершенствование, по сравнению с базовой моделью;

4. Основные размеры станка.

4. Какую оснастку применяют для установки на фрезерном станке концевых

фрез с коническим хвостовиком?

1. Цанговый патрон; 3. Переходные втулки;

2. Концевые оправки; 4. Центровые оправки.

5. Что указывает вторая цифра в обозначении модели станка 6Н11?

1. Порядковый номер модели станка;

2. Тип станка;

3. Группу станка;

4. Основной размер станка

5. Расстояние от станины до центров

6. Какая деталь фрезерного станка передает вращательное движение

заготовке?

1. Коробка подач; 4. Шпиндель;

2. Коробка скоростей; 5. Нет правильного ответа.

3. Электродвигатель;

7. В каком производстве используются специальные станки, и какой

квалификации рабочие их обслуживают?

1. Единичное производство, рабочие высокой квалификации;

2. Массовое производство, рабочие высокой квалификации;

3. Единичное производство, рабочие низкой квалификации;

4. Массовое производство, рабочие низкой квалификации;

5. Мелкосерийное производство, рабочие высокой квалификации.

8. Наладка станка - это...?

1. Проверка его на геометрическую точность;

2. Включение в нем системы смазывания и охлаждения.

3. Подготовка его и оснастки к выполнению технологических операций

4. Испытание его на жесткость:

5. Своевременный и качественный ремонт.

9. Что означает буква (В) в обозначении модели станка 6Р82?

1. Тип станка;

2. Группа станка;

3. Усовершенствование, по сравнению с базовой моделью;

4. Основные размеры станка.

10. Какая муфта может быть предохранительной?

1. Постоянная упругая; 3. Цепная; 5. Зубчатая.

2. Обгонная 4. Фрикционная

11. По марке определите тип фрезерного станка. 6Р83.

1. Продольно – фрезерный;

2. Вертикально – фрезерный бесконсольный;

3 Горизонтально – фрезерный консольный;

4. Вертикально- фрезерный консольный

5. Копировально- фрезерный

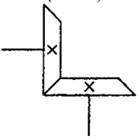

12. Условное обозначение, какой механической передачи изображено?

1. фрикционная; 3. Зубчатая коническая; 5.Реечная

2. Зубчатая цилиндрическая; 4. Цепная;

13. Выбрать механизмы (или передачи) которые служит для преобразования

вращательного движения в возвратно-поступательное?

1. Кулачковый механизм; 3. Реечная передача; 5. Мальтийский механизм;

2. Храповой механизм; 4. Червячная передача.

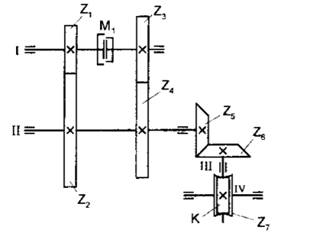

14. На кинематической схеме изображены …

1. Цилиндрические зубчатые колеса Z1 и Z2 подвижны вдоль оси, конические

зубчатые колеса Z5 и Z6 жестко закреплены на валах, червяк К жестко закреплен

на валу;

2. Цилиндрические зубчатые колеса Z2 и Z4 жестко закреплены на валах, М, -

постоянная муфта, червячная передача; коническая передача, Z1 и Zз- жестко

закреплены на валах

3. Цилиндрические зубчатые колеса Z1 и Z3 свободны при вращении, конические

зубчатые колеса Z5 и Z6 жестко закреплены на валах, Z7 - цилиндрическое

зубчатое колесо;

4. Цилиндрические зубчатые колеса Z1 и Z3 свободны при вращении конические

зубчатые колеса Z5 и Z6 жестко закреплены на валах, Z7 - червячное колесо;

5. Цилиндрические катки фрикционной передачи Z1 и Z3 - свободны при

вращении, конические катки Z5 и Z6 жестко закреплены на валах, Z7 - червячное

колесо.

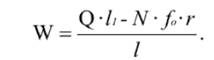

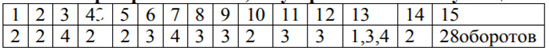

15. Определите число оборотов маховика необходимое для перемещения гайки

ходового винта на 150 мм?

Кинематическая схема механизма, преобразующего вращательное движение

маховика в поступательное движение гайки

Эталон

Критерии оценки:

- оценка «отлично» выставляется обучающемуся, если- 14-15;

- оценка «хорошо» -11-13;

- оценка «удовлетворительно» 8-10;

- оценка «неудовлетворительно» 0-7

Контрольная работа №8

Раздел 1 Обработка деталей на металлорежущих станках различного вида и типа

Тема 1.13 Оснастка и технология работ на станках фрезерной группы

1.

В предложенном перечне выбрать лишнее требования предъявляемые к

оправкам:

a) Низкая шероховатость посадочной поверхности;

b) Незначительная длина оправки;

c) Достаточная твердость, жесткость и прочность;

2. Определите количество зубьев на зубчатой рейке длиной L=200мм, если шаг S=8мм

a) 8

b) 16

c) 24

3. Комплексные формы отклонения

a) Цилиндричность

b) Овальность

c) Конусность

4. Допуск формы-это

a) это наибольшее значение отклонения формы, т. е наибольшее расстояние от точек реальной поверхности до прилегающей поверхности по нормали

b) это наименьшее значение отклонения формы, т. е наибольшее расстояние от точек реальной поверхности до прилегающей поверхности по нормали

c) это среднее значение отклонения формы, т. е наибольшее расстояние от точек реальной поверхности до прилегающей поверхности по нормали

5. К параметрам режима резания при фрезеровании относят

a) скорость резания , подачу s, глубину резания t, ширину фрезерования b.

b) скорость резания , подачу s, глубину резания t,

c) подачу s, глубину резания t, ширину фрезерования b.

6. Величина перемещения обрабатываемой заготовки относительно вращающейся фрезы

a) cкорость

b) подача

c) ширина фрезерования

7. Последовательность выбора для определения режима резания

a) 1. Выбрать подачу на зуб Sz, 2. Выбрать марку инструментального материала фрезы. 3. Выбрать геометрические элементы фрезы. 4. Выбрать тип фрезы и её размеры. 5. Рассчитать допустимую скорость резания 6. Рассчитать фактическую скорость резания; 8. Рассчитать значение минутной подачи стола станка Sмин

b) 1. Назначить глубину резания t, 2. Выбрать марку инструментального материала фрезы. 3. Выбрать геометрические элементы фрезы. 4. Выбрать тип фрезы и её размеры. 5. Выбрать подачу на зуб Sz. 6. Рассчитать допустимую скорость резания 7. Рассчитать фактическую скорость резания; 8. Рассчитать значение минутной подачи стола станка Sмин

c) 1. Выбрать тип фрезы и её размеры. 2. Выбрать марку инструментального материала фрезы. 3. Выбрать геометрические элементы фрезы. 4. Назначить глубину резания t, с 5. Выбрать подачу на зуб Sz. 6. Рассчитать допустимую скорость резания 7. Расситать фактическую скорость резания; 8. Рассчитать значение минутной подачи стола станка Sмин

8. При фрезеровании торцовой фрезой сечение стружки имеет форму

a) Четырехугольника

b) Овала

c) Треугольника

9. Правило фрезерования

a) от тонкой стружки к толстой стружке

b) от толстой стружки к тонкой стружке

c) не имеет значения

10. Под наладкой металлорежущего станка понимают

a) Подготовку режимов резания и кинематическую настройку станка для изготовления детали, с условием технологического процесса

b) Сборка оборудования на заводе

c) Подготовку технологической оснастки к изготовлению деталей, с условием технологического процесса

11. Методы обработки фрезой

a) Встречное

b) Попутное

c) Встречное и попутное

12. Длина рабочего хода

a) L=l+l1+l2,

b) To=L/Sm × i

c) M = Pz•D/2

13. Молекулярный износ

a) происходит в результате царапания — срезания мельчайших частиц инструмента твердыми включениями обрабатываемого материала

b) сопровождается вырыванием с поверхностей инструмента мельчайших частиц стружкой и поверхностью резания заготовки вследствие действия между ними значительных сил молекулярного сцепления (прилипания, сваривания) и относительного скольжения

c) происходит в особо тяжелых условиях при постоянно обновляющихся трущихся поверхностях, высоких давлениях и температурах

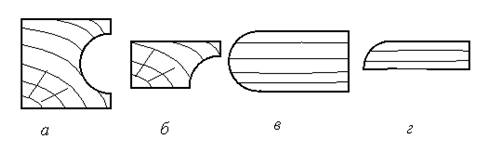

14. На рисунке изображены какие радиусные поверхности?

a) а-галтель; б- штап; в-полуштап; г-полугалтель;

b) а –галтель; б- полуштап; в- полугалтель; г-штап.

c) а-галтель; б-полугалтель; в-штап; г-полуштап

15. Минутная подача:

a) Sм = Sz*Z*n

b) Sz =S/z

c) S = Sм /n

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

|

b |

c |

a |

a |

a |

b |

c |

a |

b |

c |

с |

a |

b |

c |

a |

Критерии оценки:

- оценка «отлично» выставляется обучающемуся, если- 14-15;

- оценка «хорошо» -11-13;

- оценка «удовлетворительно» 8-10;

- оценка «неудовлетворительно» 0-7

Раздел 1 Обработка деталей на металлорежущих станках различного вида и типа

Тема 1.15 Оснастка и технология работы на станках шлифовальной группы

1 Часть тест

1. Какую обеспечивает точность в квалитетах ,благодаря малому сечению среза и высокой скорости вращения круга?

a) 4-5 квалитет

b) 5-6 квалитет

c) 6-7 квалитет

2. При выборе твердости круга руководствуется каким правилом?

a) чем лучше керамическая связка , тем выше производительность шлифования, и наоборот.

b) чем меньше зернистость круга, тем лучше шероховатость поверхности, и наоборот

c) чем тверже шлифуемый материал, тем мягче должен быть круг, и наоборот

3. В качестве материала абразивных зерен при шлифовании заготовок из сталей применяют:

a) Карбид кремния

b) Алмаз

c) Электрокорунд

4. Чем абразивные материалы не характеризуются:

a) Твердостью

b) Упругостью связующего материала

c) Износостойкостью

5. Что обозначает в маркировке абразивного круга 46?

a) Зернистость

b) Абразивный материал

c) Структура

6. Как обозначается в маркировке тип прямого профиля?

a) 2П

b) ПП

c) ПВ

7. Вращение шлифовального круга - главного движение резание обозначается

a) Dr

b) Dsпоп

c) Dsокр

8. Обдирочное шлифование это

a) Чистовое

b) Отделочное

c) Черновое

9. Круглошлифовальные станки характеризуются

a) Наименьшим диаметром и длиной шлифуемой заготовки

b) Наибольшим диаметром и длиной шлифуемой заготовки

c) Наибольшим диаметром и шириной шлифуемой заготовки

10. Что обозначает К1?

a) Класс круга

b) Индекс зернистости

c) Связка

2 Часть задача

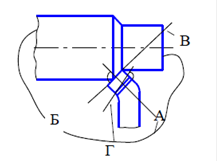

Задача

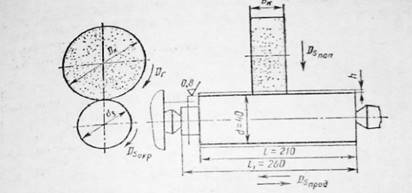

На круглошлифовальном станке 3М131 методом продольной подачи на проход шлифуется участок вала диаметром (мм) d40h6-0,016 и длиной l=210 мм; длина вала l1=260мм, параметр шероховатости обработанной поверхности Ra=0,8мкм. Припуск на сторону h=0,2 мм. Материал заготовки сталь 40Х закалённая твердость 53HRCэ. Способ крепление заготовки - в центрах. Маркировка полной характеристика круга ПВД24Ф40НСМ25К8 35м/с. по паспорту станка 3М131 Dк=600мм, nк=1112мин-1. Скорость движения окружной подачи по справочнику Vsокр =15…55 м/мин

Необходимо назначить режимы резания. Найти: скорость главного движения резания шлифовального круга, скорость движения подачи, частоту вращения шпинделя.

Комментарий:

Задачу решить в тетради, отсканировать или сфотографировать и прикрепить файлы в портале электронного обучения.

Эскиз обработки приведен на рис. 1

Эталон

|

1. |

2. |

3. |

4. |

5. |

6. |

7. |

8. |

9. |

10. |

|

c |

c |

c |

b |

a |

b |

a |

с |

b |

c |

Критерии оценки:

- оценка «отлично» выставляется обучающемуся, если- 9-10, задача решена полностью и правильно;

- оценка «хорошо» -7-8, задача решена полностью и правильно;

- оценка «удовлетворительно» 6 задача решена частично и правильно;

- оценка «неудовлетворительно» 0-5, не решена полностью

Решение : 1. Скорость главного движения резания шлифовального круга

![]() ,

,

Скорость движения окружной подачи с,окр (в справочнике — окружная скорость детали пд); = 15 ... 55 м/мин. Принимаем среднее значение 35 м/мин ≈ 0,58 м/с).

2. Определяем частоту вращения заготовки, соответствующую принятой скорости движения окружной подачи:

nз=![]()

3 Поперечная подача круга Sxмм/ход (в справочной названа глубиной шлифования t); Sx = 0,005…0,015 мм/ход стола; учитывая высокие требования, к точности обработки (поле допуска по h6 и шероховатости поверхности Ra = 0,8 мкм), принимаем Sx = 0,005 мм/ход Так как на станке 3M131 поперечные подачи регулируются бесступенчато в пределах 0,002—0,1 мм/ход, то принимаем S, = 0,005 мм/ход.

Определяем продольную подачу на оборот заготовки: So= SдBн. Для окончательного шлифования в справочнике рекомендуетсяSд = 0,2 ... 0,4; принимаем Sд = 0,3. Тогда So = 0,3*63 = 18,9 мм/об.

Определяем скорость движения продольной подачи (скорость продольного хода стола) :

![]()

На используемом станке предусмотрено бесступенчатое регулирование скорости продольного хода стола в пределах 0,05—5 м/мин, поэтому принимаем Vsпрод = 5 м/мин (≈ 0,083 м/с).

Ответ:![]() , nз=

, nз=![]() ; So

= 18,9 мм/об; Vsпрод

= 5 м/мин (≈ 0,083 м/с)

; So

= 18,9 мм/об; Vsпрод

= 5 м/мин (≈ 0,083 м/с)

Контрольная работа №10

Раздел 1 Обработка деталей на металлорежущих станках различного вида и типа

Тема 1.19 Оснастка и технология работы на копировальных и шпоночных станках

Ход работы

1. Решить задачу по алгоритму, по своему варианту

Вариант определяется по последней цифре студенческого билета например: билет №4562 – 2 вариант d=33

Задача

Выбрать по стандарту призматическую шпонку для соединения шестерни с валом-нечетный вариант, с втулкой – четный вариант - по варианту d , длина ступицы l. Материал шестерни –сталь 45, материал шпонки – сталь 45. Передаваемый момент Т= 60,2Н*м

1. Выбираем материал шпонки с пределом прочности σ > 500 н/мм2.

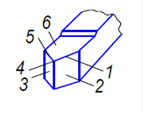

Варианты заданий Таблица 5.1

|

Вариант /Диаметр вала d/ Длина l

|

Сечение шпонки |

Глубина и радиус закругления пазов |

||||||

|

b

|

h |

Вал t1 |

Втулка t2 |

r (или фаска s1x 450) |

||||

|

Наименьший |

Наибольший |

|||||||

|

1 2 3 |

30 33 36 |

40 50 60 |

12 |

6 |

5 |

3,3 |

0,25 |

0,4 |

|

4 5 |

39 42 |

70 80 |

14 |

8 |

5.0 |

3,3 |

0,25 |

0,4 |

|

6 7 |

58 61 |

90 100 |

16 |

12 |

7,0 |

4,4 |

0,25 |

0,4 |

|

8 9 0 |

65 68 72 |

55 45 65 |

18 |

8 |

4,0 |

4,4 |

0,25 |

0,4 |

Эталон решения расчета призматической шпонки.

Шпонка под шкив:

Выбрать

по стандарту призматическую шпонку для соединения шестерни с валом ![]() , длина ступицы

, длина ступицы ![]() . Материал шестерни

–сталь 45, материал шпонки – сталь 45. Передаваемый момент

. Материал шестерни

–сталь 45, материал шпонки – сталь 45. Передаваемый момент ![]()

1. Выбираем материал шпонки с пределом прочности σ > 500 н/мм2.

2.

ГОСТ 23360-78 по диаметру вала ![]() выбираем шпонку со следующими размерами:

выбираем шпонку со следующими размерами:

![]() (табл.5.1).

(табл.5.1).

3. Находим допускаемые напряжения смятия.

Величина допускаемых напряжений зависит от режима работы и прочности материала вала и ступицы.

Допускаемые напряжения в неподвижных шпоночных соединениях общего машиностроения при спокойной нагрузке рекомендуется принимать:

при

стальной ступице ![]() ,

,

4.

Определяем рабочую длину шпонки по формуле ![]() :

:

5. Находим общую длину шпонки:

![]()

Стандартное

значение длины шпонки ![]() .

.

Ответ: Принимаем: шпонка 10 х 8 х 25 ГОСТ 23360-78.

Критерии оценки:

- оценка «отлично» выставляется обучающемуся, если - задача решена;

- оценка «хорошо» - решена, но есть небольшие недочеты, неверные расчеты;

- оценка «удовлетворительно» указана одна неверная формула;

- оценка «неудовлетворительно» задача не решена .

Контрольная работа №11

Раздел 2 Осуществление наладки обслуживаемых станков

Тема 2.2 Наладка станков и технологический процесс

Тема. Наладка станков и технологический процесс

План

1. Тест из 7 вопросов

2. Решить задачу

Тест

1. Что называется настройка станка?

2. Что понимают под кинематической настройкой станка?

3. Что является частью наладки станка?

4. Что называют органами кинематической настройки?

5. Что называется наладкой станка?

6. Что снижает износ деталей в процессе эксплуатации?

7. Какая погрешность влияет при установке и закреплении режущего инструмента, а также его биение?

Задача

Определить длину рабочего хода Lр.х для первой операции — сверление четырех наклонных отверстий на станке ХА-1607, если для диаметра сверления Ø 4,5 мм и глубины сверления Loe3 = 4 мм принимаем величину врезания и перебега 6 мм , подача на один оборот шпинделя so = 0,04 мм/об.

1. Определить длину рабочего хода Lр.х

2. Подобрать инструмент и марку для сверления .

3. Определить период стойкости инструмента Т. Для четырех инструментов в наладке по формуле:

![]()

где Ттабл — период стойкости в минутах машинной работы станка для четырех инструментов в наладке t = 60 мин;

γ — коэффициент времени резания каждого инструмента, равный отношению

4. Определяем скорость резания v, если vтаб=28м/мин( по таблице)

где

R1 - поправочный коэффициент на материал;

R2 - поправочный коэффициент на стойкость инструмента;

R3- поправочный коэффициент на глубину обработки.

5. Принимаем из таблиц R1= 1,2; R2 = 1,2; R3 = 1,0;

6. Определить частоту вращения шпинделя.

Комментарий: Задачу решить в тетради, отсканировать или сфотографировать и прикрепить файлы в портале электронного обучения.

Критерии оценки:

- оценка «отлично» выставляется обучающемуся, если все вопросы отвечены, задача решена полностью и правильно;

- оценка «хорошо» - если один вопрос не отвечен , задача решена полностью и правильно;

- оценка «удовлетворительно» , если 2 вопроса не отвечена, задача решена частично и правильно;

- оценка «неудовлетворительно» если 3 вопроса не отвечена, не решена полностью

Эталон

1. Настройкой станка называется кинематическая подготовка его к выполнению заданной обработки по установленным режимам резания согласно технологическому процессу.

2. Под кинематической настройкой станка понимают настройку его цепей, обеспечивающую требуемые скорости движений исполнительных органов станка, а также, при необходимости, условия кинематического согласования перемещений или скоростей исполнительных органов между собой.

3. Кинематическая настройка

4. Гитар сменных зубчатых колес, а также ременных передач, вариаторов, регулируемых электродвигателей, коробок скоростей и подач.

5. Наладкой станка называют подготовку его к выполнению определенной работы по изготовлению детали в соответствии с установленным технологическим процессом для обеспечения требуемой производительности, точности и шероховатости поверхности.

6. Износ деталей в процессе эксплуатации станка снижает его первоначальную точность.

7. На точность обработки влияют искажение формы режущей кромки резца при его заточке

Задача

1. Определить длину рабочего хода Lр.х

![]()

2. Выбираем для сверления сверло из стали Р18 с цилиндрическим хвостовиком 0 4,5 мм, короткое.

3. Назначаем подачу на один оборот шпинделя so = 0,04 мм/об.

4. Определяем период стойкости инструмента Т. Для четырех инструментов в наладке

![]()

5. Определяем коэффициент резания

![]()

6. Определяем скорость резания

![]()

![]()

7

. ![]()

Контрольная работа №12

Раздел 2 Осуществление наладки обслуживаемых станков

Тема 2.4 Способы проверки нормы точности и правила их технического обслуживания станков

Тест

1.Какие системы и устройства включает в себя модуль станочника?

a. формообразная система и информационная

b. инструментальная и транспортная

c. измерительная и машиностроительная

2.Что называется формообразующей системой?

a. совокупность механических элементов технологической системы, взаимное положение и перемещение которых обеспечивает заданную траекторию движения режущего инструмента относительно обрабатываемой детали

b. ошибки взаимного расположения узлов станка и зависят от точности обработки деталей и сборки узлов станка

c. скорость движения исполнительных органов станка

3.Что является кинематической погрешностью ?

a. деформацией несущей системы станка и нарушают правильность взаимного расположения инструмента и обрабатываемой детали при действии силовых факторов

b. современные прецизионные станки ,где влияют на точность обработанного изделия

c. скорость движения исполнительных органов станка

4.Упругие погрешности возникают ...

a. возникают из-за скорости движения исполнительных органов станка.

b. возникают из-за деформаций несущей системы станка и нарушают правильность взаимного расположения инструмента и обрабатываемой детали при действии силовых факторов

c. возникают из-за ошибки взаимного расположения узлов станка и зависят от точности обработки деталей и сборки узлов станка.

5.Геометрические погрешности характеризуют ...

a. точность обработанного изделия.

b. скорость движения исполнительных органов станка.

c. ошибки взаимного расположения узлов станка и зависят от точности обработки деталей и сборки узлов станка.

6.Динамические погрешности связаны....

a. с относительными колебаниями инструмента и обрабатываемой детали.

b. с точностью обработанного изделия.

c. с деформацией несущей системы станка и нарушают правильность взаимного расположения инструмента и обрабатываемой детали при действии силовых факторов

7.Температурные погрешности влияют ...

a. на точность обработанного изделия

b. на относительные колебания инструмента и обрабатываемой детали

c. на скорость движения исполнительных органов станка

8.Показатели, характеризующим качество и технический уровень металлорежущего оборудования:

a. показатели, характеризующие точность обработки изделий

b. показатели, характеризующие геометрическую точность станков

c. показатели, характеризующие инструментальный материал режущего инструмента

9.Показателям первой группы, характеризующим качество и технический уровень металлорежущего оборудования относятся:

a. точность баз для установки заготовки и инструмента;

b. точность взаимосвязанных относительных линейных и угловых перемещений рабочих органов станка несущих инструмент и заготовку

c. точность геометрических форм и расположение обработанных поверхностей изделий

10.К показателям второй группы, характеризующим качество и технический уровень металлорежущего оборудования относятся:

a. постоянство размеров партии изделий

b. точность траекторий перемещений рабочих органов станка, несущих инструмент и заготовку

c. точность расположения осей вращения и направлений прямолинейных перемещений рабочих органов станка, несущих инструмент и заготовку, относительно друг друга и баз;

11.К показателям третьей группы, характеризующим качество и технический уровень металлорежущего оборудования относятся: