Методическая разработка

по МДК.01.01 Устройство автомобилей

на тему

«Многоконтурный пневматический привод тормозов

автомобиля КамАЗ-4310»

2020

ВИД ЗАНЯТИЯ: Урок

МЕТОДЫ: устное изложение, показ-демонстрация.

УЧЕБНЫЕ И ВОСПИТАТЕЛЬНЫЕ ЦЕЛИ:

Изучить общее устройство и принцип работы многоконтурного пневматического привода тормозов автомобиля КамАЗ-4310.

Воспитывать у обучающихся чувство ответственности за исправное состояние автомобильной техники.

Развивать интерес к изучению автомобильной техники, память, целеустремленность.

ВРЕМЯ: 2 часа

МЕСТО: Класс устройства автомобиля

УЧЕБНО-МАТЕРИАЛЬНОЕ ОБЕСПЕЧЕНИЕ:

1. Наглядные пособия: плакаты «Схема пневмопривода тормозов автомобиля КамАЗ-4310», «Двухсекционный тормозной кран и регулятор тормозных сил», «Привод стояночного тормоза», «Тормозной механизм».

2. Материальная часть: Приборы пневматического привода тормозов (регулятор давления, двухсекционный тормозной кран, регулятор тормозных сил, тормозная камера, ручной тормозной кран и др.).

РАСПРЕДЕЛЕНИЕ ВРЕМЕНИ ЗАНЯТИЯ:

I. Вступительная часть………………………………………………. - 10 мин

II. Основная часть…………………………………………………… - 75 мин

III. Заключительная часть…………………………………………... - 5 мин

УЧЕБНЫЕ ВОПРОСЫ:

1. Общее устройство тормозов автомобиля КамАЗ- 4310……………. - 20 мин

2. Назначение и общее устройство пневматического привода тормозов КамАЗ-4310………………………………………………………………………. - 30 мин

3. Назначение, устройство и

работа приборов пневматического привода тормозов КамАЗ-4310……………………………………………………

- 25 мин

ХОД ЗАНЯТИЯ

ВСТУПИТЕЛЬНАЯ ЧАСТЬ

- принять рапорт дежурного по группе;

- проверить наличие обучающихся и их готовность к занятию;

- ответить на вопросы, которые возникли при подготовке к занятию на самостоятельной работе;

- Провести опрос по ранее изученному материалу:

Опрос рекомендуется провести устно, задавая вопросы и вызывая одного-двух обучающихся для ответа, или с использованием подготовленных карточек.

Методические рекомендации:

При подготовке к занятию изучить учебные вопросы, содержание методической разработки, ознакомиться с методическими рекомендациями. По завершению личной теоретической подготовки составить и утвердить план проведения занятия.

Накануне занятия подготовить к показу электронный демонстрационный материал, приобрести навыки его использования с компьютером и проектором или подготовить ассистента, который будет управлять компьютером.

При изложении учебного материала использовать слайды, приводить примеры из практической деятельности и жизни. Для активизации обучающихся задавать вопросы, направленные на воспоминание ранее изученного материала, самостоятельное уяснение устройства тормозных механизмов и тормозных приводов.

– при рассмотрении первого вопроса целесообразно использовать плакаты или слайды, демонстрируя при этом детали тормозной системы. Принципиальную схему тормозной системы. Особое внимание обратить на место установки деталей. Для активизации, попросить их самостоятельно дать состав и назначение тормозной системы. Уделить внимание особенностям компоновки тормозной системы автомобиля, используя макеты деталей находящихся в классе.

– при рассмотрении второго вопроса необходимо обратить внимание обучающихся на общую компоновку пневматического привода тормозов автомобиля КамАЗ-4310.

– при рассмотрении третьего вопроса необходимо обратить внимание на работу агрегатов и узлов пневматического привода автомобиля КамАЗ-4310. Необходимо подчеркнуть, что своевременное и качественное техническое обслуживание направлено не только на выявление неисправностей но и способствует продлению срока службы агрегатов и механизмов.

Подводя итоги по каждому учебному вопросу необходимо выделить главное, подчеркнув необходимость изучения данного вопроса, напомнив о необходимости своевременного и качественного технического обслуживания.

В заключении представить перспективные направления развития и конструирования автомобильной техники, подвести итоги занятия, сделать вывод о достижении учебных целей, дать задание на самостоятельную работу.

ОСНОВНАЯ ЧАСТЬ

1.Общее устройство тормозов автомобиля КамАЗ-4310.

Автомобили КамАЗ-4310 оборудованы четырьмя автономными тормозными системами: рабочей, запасной, стояночной и вспомогательной. Имея общие элементы, тормозные системы работают независимо и обеспечивают высокую эффективность торможения при любых условиях эксплуатации. Кроме того, автомобили оснащены аварийной системой растормаживания тормозов стояночной тормозной системы, системами контроля и аварийной сигнализации о работе тормозных систем и их приводов, а также приводом тормозов прицепа.

Рабочая тормозная система оснащена пневматическим приводом, выполненным по двухконтурной схеме: контур привода тормозов передних колес и прицепа и контур привода колес задней тележки и прицепа. Исполнительными органами привода являются тормозные камеры. Привод управляется педалью, расположенной в кабине автомобиля и механически связанной системой тяг с двухсекционным тормозным краном. Тормозные механизмы системы установлены на всех шести колесах автомобиля.

Тормозной путь при торможении рабочей тормозной системой должен быть не более 23 м, установившееся замедление — не менее 3,6 м/с2.

Стояночная и запасная тормозные системы объединены в одной конструкции, т. е. имеют общие пневматический привод с ручным тормозным краном и тормозные механизмы, установленные на колесах задней тележки (тормоза колес задней тележки являются общими для трех тормозных систем — рабочей, стояночной и запасной). Отличие в тормозных системах заключается лишь в способе управления ручным тормозным краном.

При использовании тормозной системы как стояночной рукоятка тормозного крана устанавливается в одно из крайних фиксированных положений в зависимости от включения или выключения тормозной системы; при использовании тормозной системы как запасной ручной тормозной кран имеет следящее действие, которое позволяет снижать скорость движения автомобиля с интенсивностью, зависящей от положения рукоятки тормозного крана.

Тормозной путь при торможении запасной тормозной системой должен быть не более 29 м, установившееся замедление — не менее 2,8 м/с2.

Вспомогательная тормозная система представляет собой моторный тормоз-замедлитель, для включения которого заслонками дроссельного типа перекрываются выпускные трубопроводы двигателя, и отключается подача топлива. В результате двигатель переводится в компрессорный режим с приводом от трансмиссии. Возникающий благодаря силам противодавления в выпускном газопроводе и трения прокрутки двигателя момент сопротивления тормозит автомобиль с плавным замедлением на затяжных спусках горных дорог. Привод управления заслонками моторного тормоза-замедлителя и рычагом отключения подачи топлива пневматический.

Аварийная система растормаживает тормозные механизмы колес задней тележки при автоматическом срабатывании пружинных энергоаккумуляторов и остановке автомобиля из-за утечки сжатого воздуха в случае повреждения привода стояночной тормозной системы. Привод аварийной системы растормаживания сдублирован— пневматический и устройство для механического растормаживания, встроенное в цилиндр с пружинным энергоаккумулятором.

Система контроля и аварийной сигнализации о работе тормозных систем и их приводов световая и акустическая. Во всех контурах пневматического привода тормозов и в воздушных баллонах тормозных систем встроены электропневматические выключатели (датчики), которые при действии любой тормозной системы замыкают цепи электрических ламп стоп-сигнала, а при недостаточном давлении в воздушных баллонах — сигнальных электрических ламп на панели приборов автомобиля и звукового сигнала (зуммера).

Кроме того, все контуры пневматического привода снабжены клапанами контрольных выводов, при помощи которых производится диагностика технического состояния пневматического тормозного привода, а при необходимости и отбор сжатого воздуха.

Привод тормозов прицепа автомобилей-тягачей комбинированный — однопроводный и двухпроводный, что обеспечивает буксировку прицепов (полуприцепов), тормозные системы которых оборудованы приводами, выполненными по одной из конструктивных схем.

Тормозной механизм предназначен для создания искусственного сопротивления вращению колеса с целью регулирования угловой скорости его вращения или удержания его неподвижным относительно опорной поверхности.

Рабочая, запасная и стояночная тормозные системы автомобилей семейства КамАЗ оснащены колесными колодочными тормозными механизмами, отличающимися высокой стабильностью тормозных свойств, с расположением колодок внутри барабанов на неподвижных опорах, с S-образным разжимным кулаком. Причем тормозные механизмы всех шести колес принадлежат к рабочей тормозной системе, а тормозные механизмы колес задней тележки являются одновременно составными частями запасной и стояночной тормозных систем.

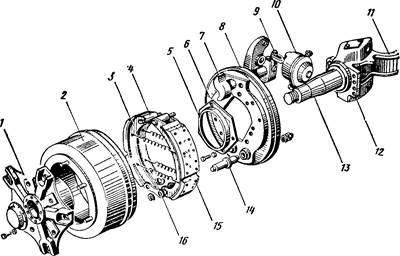

Тормозной механизм (рис. 1) состоит из суппорта 6, двух колодок 3, осей колодок 14, разжимного кулака 7, рычага 9 с регулировочным механизмом и барабана 2.

Основные узлы тормозного механизма смонтированы на суппорте 6, жестко связанном с фланцем 12 моста. На эксцентриковые оси 14, закрепленные в суппорте, свободно опираются две тормозные колодки 3 с прикрепленными к ним фрикционными накладками 15. Последние выполнены по серповидному профилю в соответствии с характером их износа. Эксцентриковые оси колодок позволяют при сборке тормоза правильно сцентрировать колодки с тормозным барабаном.

При торможении колодки раздвигаются S-образным кулаком и прижимаются к внутренней поверхности барабана, создавая искусственное сопротивление вращению колеса. Для повышения эффективности торможения и снижения трения между разжимным кулаком и колодками установлены ролики 4. В исходное положение колодки возвращаются четырьмя стяжными пружинами 16.

Вал разжимного кулака 7 вращается в кронштейне, на котором установлена тормозная камера 10. На конце вала разжимного кулака крепится рычаг с регулировочным механизмом червячного типа, соединенный со штоком тормозной камеры.

Тормозные механизмы передних колес отличаются от тормозных механизмов задних колес конструкцией суппорта, корпуса разжимного кулака.

Колесные колодочные тормозные механизмы рассмотренной конструкции получили самое широкое распространение в рабочих тормозных системах из-за высокой их стабильности в сохранении тормозных качеств при многократном торможении.

Рис. 1. Тормозной механизм переднего колеса:

1-ступица, 2—тормозной барабан, 3—колодка, 4—ролик; 5—маслоуловитель; 6— суппорт, 7—разжимной кулак, 8 — щиток, 9 — регулировочный рычаг; 10— тормозная камера;11—балка передней оси, 12 — фланец поворотного кулака, 13 — цапфа; 14 — ось колодки, I5 — накладка, 16 — пружина колодок.

Вывод. Тормозные системы автомобилей семейства КамАЗ оснащены колесными колодочными тормозными механизмами, отличающимися высокой стабильностью тормозных свойств, причем тормозные механизмы всех шести колес принадлежат к рабочей тормозной системе, а тормозные механизмы колес задней тележки являются одновременно составными частями запасной и стояночной тормозных систем.

Ответить на вопросы.

2. Назначение и общее устройство пневматического привода тормозов.

Пневматический привод предназначен для управления впуском и выпуском сжатого воздуха, приводящего в действие тормозные механизмы. Он применяется на автомобилях и автопоездах средней, большой и особо большой грузоподъемности, так как использование энергии двигателя, аккумулированной в давлении сжатого воздуха, позволяет существенно облегчить труд водителя. Мускульная энергия последнего затрачивается лишь на процесс управления впуском и выпуском сжатого воздуха. Другими преимуществами пневматического привода являются: точность слежения, обеспечивающего пропорциональность интенсивности торможения (замедления) величине усилия, приложенного к тормозной педали; возможность управления тормозами прицепа на обеспечение желаемой разницы между режимами торможения прицепа и тягача. Однако по сравнению с гидравлическим пневматический привод конструктивно сложнее и дороже, обладает меньшим (в 10—15 раз) быстродействием, имеет большую массу и габариты.

Использование энергии сжатого воздуха возможно только при включении в привод приборов со следящим действием, которые позволяют воспроизводить (отслеживать) закономерность изменения давления в исполнительных механизмах в зависимости от усилия, приложенного к органу управления. От величины давления в исполнительных механизмах зависят усилия, приводящие в действие тормозные механизмы.

Источником энергии сжатого воздуха является компрессор. Приборами следящего действия — диафрагменные или поршневые тормозные краны. Исполнительными механизмами — поршневые цилиндры или диафрагменные камеры.

Тормозные краны регулируют передачу энергии от источника к тормозным камерам или цилиндрам. По принципу работы они подразделяются на краны прямого и обратного действия. Тормозные краны прямого действия пропускают сжатый воздух из воздушных баллонов в тормозные камеры, увеличивая давление в них. Тормозные краны обратного действия выпускают сжатый воздух из тормозных камер, снижая давление в них.

В зависимости от принципа взаимосвязи с прицепами пневматический привод может быть одно- и двухпроводным. Применительно к отечественному автотранспорту стандартизован однопроводный привод.

При однопроводном приводе соединение тормозной системы тягача с тормозной системой прицепа (полуприцепа) осуществляется одним гибким трубопроводом, который используется как в качестве питающего (зарядка баллонов прицепа сжатым воздухом), так и в качестве магистрали управления интенсивностью торможения прицепа

Двухпроводный привод имеет два гибких шланга, соединяющих тормозные системы тягача и прицепа. По одному из шлангов непрерывно подзаряжаются сжатым воздухом воздушные баллоны, по другому осуществляется управление интенсивностью торможения прицепа.

В работе магистралей управления однопроводного и двухпроводного приводов имеются принципиальные отличия. При однопроводном приводе прицепы тормозятся за счет понижения давления в магистрали управления (вплоть до атмосферного) — с уменьшением давления интенсивность торможения прицепа возрастает; при двухпроводном приводе — наоборот, за счет повышения давления (начиная от атмосферного) в магистрали управления.

Двухпроводный тормозной привод по сравнению с однопроводным несколько дороже и сложнее (требуется двойной комплект соединительной аппаратуры), менее удобен в обслуживании, недостаточно гибок в регулировании нужной последовательности торможения звеньев автопоезда. Однако благодаря повышенному быстродействию и непрерывности пополнения запасов сжатого воздуха на прицепах он более надежен и эффективен.

Пневматический привод тормозов состоит из системы питания привода сжатым воздухом и шести контуров управления тормозами автомобиля — тягача и прицепа:

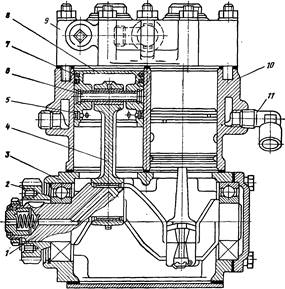

Контур I привода тормозов рабочей тормозной системы колес передней оси и прицепа включает в себя тройной защитный клапан 16, ( Рис. 2) воздушный баллон 18 емкостью 20 л, нижнюю секцию двухсекционного тормозного крана 14, клапан 4 контрольного вывода В, две тормозные камеры 5 тормозных механизмов передней оси автомобиля, трубопроводы и шланги, соединяющие эти аппараты, и трубопроводы от нижней секции тормозного крана 14 к клапану 30 управления тормозами прицепа с двухпроводным приводом.

Контур II привода тормозов рабочей тормозной системы колес задней тележки и прицепа состоит из части тройного защитного клапана 16, двух воздушных баллонов 23 общей емкостью 40 л, верхней секции двухсекционного тормозного крана 14, клапана 4 контрольного вывода Д, четырех тормозных камер 29 тормозных механизмов задней тележки, трубопроводов и шлангов, соединяющих эти аппараты, и трубопровода от верхней секции тормозного крана 14 к клапану 30 управления тормозами прицепа с двухпроводным приводом.

Контур III привода тормозов стояночной и запасной тормозных систем состоит из одинарного защитного клапана 20, двух воздушных баллонов 19 общим объемом 40 л, тормозного крана 6, ускорительного клапана 27, части двухмагистрального перепускного клапана 28, четырех пружинных энергоаккумуляторов тормозных камер, датчика 26 включения стояночного тормоза, датчика 32 включения сигнала торможения, двух клапанов 4 контрольных выводов Б и Г, трубопроводов и шлангов, соединяющих аппараты. Датчик 32 включения сигнала торможения установлен в контуре III так, что обеспечивает включение ламп стоп-сигнала при торможении автомобиля как стояночной (запасной), так и рабочей тормозными системами, а также в случае выхода из строя одного из контуров рабочей тормозной системы.

Контур привода вспомогательной тормозной системы и питания других потребителей включает в себя часть тройного защитного клапана 16, пневматический кран 7, два пневмоцилиндра 12 привода заслонок вспомогательного тормоза, пневмоцилиндр 8 привода выключения подачи топлива, пневмоэлектрический датчик 11, трубопроводы и шланги, соединяющие эти аппараты. Питание воздухом привода обеспечивается от контуров I и II рабочей тормозной системы. Контрольная лампа падения давления в контуре отсутствует. Через контур привода вспомогательной тормозной системы обеспечивается питание сжатым воздухом дополнительных (не тормозных) потребителей: системы регулирования давления воздуха в шинах, стеклоочистителя, пневмосигнала, пневмогидравлического усилителя сцепления, управления агрегатами трансмиссии и др.

Привод тормозов прицепа автомобиля-тягача — комбинированный, выполненный по однопроводной и двухпроводной схемам. Он включает в себя клапан 30 управления тормозами прицепа с двухпроводным приводом, защитный одинарный клапан 31, клапан 33 управления тормозами прицепа с однопроводным приводом, три разобщительных крана 34 и три соединительных головки — две головки 36 типа «Палм» для двухпроводного привода тормозов прицепа и одну головку 37 типа «А» для однопроводного привода тормозов прицепа. Соединительные головки установлены на задней поперечине рамы автомобиля-тягача. Питание комбинированного привода тормозов прицепа осуществляется от воздушных баллонов 19 контура III привода стояночной и запасной тормозных систем.

Контур привода системы аварийного растормаживания тормозов стояночной тормозной системы состоит из пневматического кнопочного крана 1 аварийного растормаживания, части двухмагистрального клапана 28, трубопроводов и шлангов, соединяющих эти аппараты. Питание привода системы аварийного растормаживания тормозов стояночной тормозной системы осуществляется от воздушных баллонов 23 контура II привода рабочих тормозов задней тележки.

Система аварийной сигнализации и контроля состоит из двух частей:

· световой и акустической сигнализации о работе тормозных систем и их приводов при помощи сигнальных электрических ламп, расположенных на панели приборов автомобиля, и звукового сигнала (зуммера). Для этого в воздушных баллонах пневматического привода установлены датчики падения давления, которые при недостаточном давлении в баллонах замыкают цепи сигнальных электрических ламп и звукового сигнала. Кроме того, в пневматическом приводе имеется датчик сигнала торможения, который замыкает цепь электрических ламп стоп-сигнала при срабатывании любой тормозной системы, кроме вспомогательной;

· клапанов контрольных выводов, позволяющих производить диагностику технического состояния пневматического тормозного привода и отбор сжатого воздуха для технического обслуживания автомобиля.

Вывод. Пневматический привод тормозов состоит из системы питания привода сжатым воздухом и шести контуров управления тормозами автомобиля — тягача и прицепа. При этом питание тормозов прицепа ведется как по однопроводному, так и по двухпроводному типу.

Ответить на вопросы.

|

|

Рис. 2. Схема пневматического привода тормозов автомобиля КамАЗ-4310:

1 — пневматический кнопочный кран аварийною растормаживания стояночной тормозной системы; 2— двухстрелочный манометр; 3 — контрольные лампы и зуммер; 4— клапан контрольного вывода; 5 — тормозная камера типа 24; 6 — ручной тормозной кран управления стояночной и запасной тормозными системами; 7—пневматический кнопочный кран управления вспомогательной тормозной системой; 8 —пневматический цилиндр привода рычага остановки двигателя; 9— компрессор; 10— регулятор давления; 11 — пневмоэлектрический датчик электромагнитного клапана прицепа; 12 — пневматический цилиндр привода заслонки моторного тормоза-замедлителя; 13 — предохранитель от замерзания; 14 — двухсекционный тормозной кран; 15 — конденсационный баллон; 16 — тройной защитный клапан; 17, 21, 22 —датчики падения давления; 18 — воздушный баллон контура I; 19 — воздушный баллон контура III; 20, 31 — одинарные защитные клапаны; 23 — воздушный баллон контура II; 24 — кран слива конденсата; 25 — пружинный энергоаккумулятор; 26 — датчик включения стояночного тормоза; 27 — ускорительный клапан; 28 — двухмагистральный перепускной клапан; 29 — тормозная камера типа 24/24; 30 —клапан управления тормозами прицепа с двухпроводным приводом; 32—датчик включения сигнала торможения; 33—клапан управления тормозами прицепа с однопроводным приводом; 34 — разобщительный кран; 35 — задний фонарь; 36—соединительная головка типа «Палм»; 37—соединительная головка типа «А»; Л, Б, Г, Л — клапаны контрольных выводов; R — питающая магистраль двухпроводного привода тормозов прицепа; N—тормозная (управляющая) магистраль двухпроводного привода тормозов прицепа; Р—соединительная магистраль однопроводного привода

3.Назначение, устройство и работа приборов пневматического привода тормозов.

Система питания привода сжатым воздухом включает в себя компрессор 9, регулятор давления 10, предохранитель от замерзания конденсата в сжатом воздухе 13 и конденсационный баллон 15.

Сжатый воздух из системы питания распределяется по воздушным баллонам 18, 23, 19 независимых контуров I, II и III соответственно через тройной 16 и одинарный 20 защитные клапаны.

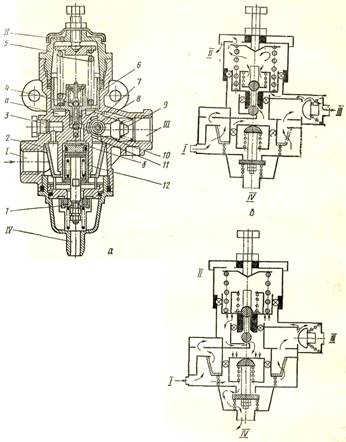

Компрессор обеспечивает создание запаса сжатого воздуха. Компрессор (рис. 3) поршневого типа, двухцилиндровый, одноступенчатого сжатия, производительностью 220 л/мин при частоте вращения коленчатого вала двигателя 2000 об/мин и противодавлении 700 кПа (7 кгс/см2). Он установлен на переднем торце картера маховика двигателя. Привод компрессора шестеренчатый, от блока распределительных шестерен. Системы охлаждения и смазки компрессора подключены к соответствующим системам двигателя.

Воздух через воздухоочиститель и впускной трубопровод поступает в цилиндры компрессора через пластинчатые впускные клапаны. Сжатый поршнями воздух вытесняется в воздушные баллоны через расположенные в головке цилиндров пластинчатые нагнетательные клапаны. По достижении давления 700...750 кПа (7,0... 7,5 кгс/см2) регулятор давления сообщает нагнетательную магистраль с атмосферой, прекращая подачу воздуха в пневмосистему. Когда давление в нагнетательной магистрали снизится до 620... 650 кПа (6,2...6,5 кгс/см2), регулятор перекрывает выход воздуха в атмосферу и компрессор снова начинает нагнетать воздух в пневмосистему.

Рис. 3. Компрессор:

1-коленчатый вал; 2 — шестерня привода; 3—картер; 4 -шатун; 5 — маслосъемное кольцо: 6 — палец поршня; 7 — компрессионное кольцо; 8 — поршень; 9 - головка цилиндров; 10—блок цилиндров; 11—угольник подвода охлаждающей жидкости

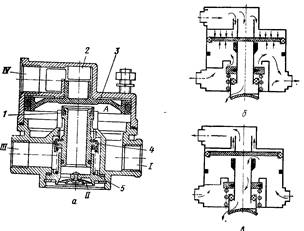

Регулятор давления (рис. 4) автоматически поддерживает давление в системе пневматического привода тормозов в пределах 620...750 кПа (6,2...7,5 кгс/см2), предохраняет пневмосистему от повышения давления более 1000...1350 кПа (10...13,5 кгс/см2) при несрабатывании автоматического регулятора и защищает пневмосистему от загрязнения.

При давлении в системе менее 700...750 кПа (7,0...7,5 кгс/см2) сжатый воздух от компрессора (рис. 4, и 6) через вывод / регулятора, фильтр 2, канал 11 подается в кольцевой канал 8 и далее через обратный клапан 9 и вывод III в воздушные баллоны пневмосистемы автомобиля. Одновременно по каналу 7 сжатый воздух проходит в полость «а» под поршень 6, который нагружен уравновешивающей пружиной ,5; при этом выпускной клапан 4, соединяющий полость «б» над разгрузочным поршнем 12 с атмосферой через вывод II, открыт, а впускной клапан 10, через который сжатый воздух подводится в полость «б», под действием пружины закрыт. Разгрузочный клапан 1 под действием своей пружины также закрыт.

По достижении давления в полости «а» 700...750 кПа (7,0... 7.5 кгс/см2) поршень 6 (рис. 4,в), преодолев усилие уравновешивающей пружины 5, перемещается вверх. При этом выпускной клапан 4 закрывается, впускной клапан 10 открывается и сжатый воздух из полости «а» поступает в полость «б», перемещая поршень 12 вниз. Разгрузочный клапан 1открывается, и сжатый воздух из компрессора через вывод IV выходит в атмосферу вместе со скопившимся в полости конденсатом. В результате давление в канале 8 падает и обратный клапан 9 закрывается. Компрессор в этом случае работает в разгруженном режиме без противодавления.

При снижении давления в выводе III до 620...650 кПа (6 2 6,5 кгс/см2) поршень 6 под действием пружины 5 перемещается вниз, клапан 10 закрывается, а выпускной клапан 4 открывается, сообщая полость «б» с атмосферой через вывод II. При этом разгрузочный поршень 12 под действием пружины занимает верхнее положение, клапан 1 прижимается к седлу, разобщая вывод I с атмосферой, и компрессор снова нагнетает сжатый воздух в пневмосистему.

Если регулятор не сработает при давлении 700.. .750 кПа (7,0... 7,5 кгс/см2), то разгрузочный клапан 1 превращается в предохранительный и, по достижении давления в пневмосистеме 1000... 1350 кПа, открывается, сообщая вывод / с атмосферой.

Для присоединения специальных устройств регулятор давления имеет вывод, закрытый резьбовой пробкой 3, и клапан отбора воздуха для накачки шин.

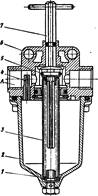

Предохранитель от замерзания предназначен для защиты трубопроводов и приборов пневматического тормозного привода от замерзания конденсата. Предохранитель (рис. 5) испарительного типа. В качестве рабочей жидкости используется этиловый спирт.

Основными частями предохранителя являются; стакан 2, корпус 6 с воздушным каналом А и жиклером 4, шток 7, уплотнитель 5 и фитиль 3 из гигроскопичного материала, надетый на пружину 1. Стакан 2 служит резервуаром для рабочей жидкости (200 или 1000 см3). Жиклер 4 предназначен для выравнивания давлений в воздушном канале крышки и стакане. С помощью штока 7, поджимаемого пружиной 1, предохранитель может быть подключен (положение «зима», температура ниже плюс 5 °С) или отключен (положение «лето», температура выше плюс 5 °С) от пневмосистемы.

Рис. 4. Регулятор давления:

а- устройство; б- положение при давлении в системе менее 700...750кПа (7,0.. .7,5 кгс/см2);

в — положение при срабатывании клапана регулятора (давление в системе 700,..750 кПа);

I — вывод от компрессора; II, IV — атмосферные выводы; III — вывод в пневматическую систему; 1 — разгрузочный клапан; 2 —фильтр; 3 — пробка канала отбора воздуха; 4 — выпускной клапан; 5 — уравновешивающая пружина; 6 — следящий поршень; 7, 8, 11 — каналы; 9 — обратный клапан; 10 — впускной клапан; 12 - разгрузочный поршень

Рис. 5. Предохранитель от замерзания:

1— пружина фитиля; 2—стакан; 3—фитиль; 4—жиклер; 5 — уплотнитель; 6— корпус; 7— шток с рукояткой

Во включенном состоянии шток 7 находится в верхнем положении, уплотнитель выведен из своего гнезда пружиной 1, а фитиль 3 введен в воздушный канал А корпуса. Сжатый воздух от компрессора поступает в воздушный канал А корпуса и уносит с фитиля частицы спирта в пневмосистему. Одновременно часть поступающего в предохранитель сжатого воздуха через зазор между штоком и корпусом, а также через отверстие жиклера попадает в стакан. Протекая над поверхностью спирта, воздух насыщается его парами. В обоих случаях спирт поглощает из воздуха влагу и превращает ее в конденсат с достаточно низкой температурой замерзания.

В крайнем нижнем положении штока 7 фитиль 3 утапливается, резервуар с пневмосистемой разобщается уплотнителем и испарение спирта прекращается.

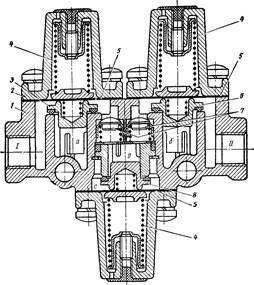

Тройной защитный клапан (рис. 6) служит для разделения магистрали от компрессора на три автономных контура — два основных (привод тормозов колес передней оси и привод тормозов колес задней тележки рабочей тормозной системы) и один дополнительный (привод аварийной системы растормаживания тормозов стояночной тормозной системы), а также для автоматического отключения поврежденного контура с целью сохранения давления в исправных контурах. Он состоит из корпуса 1, трех крышек 2 корпуса, трех клапанов 5, 6 и 8, трех диафрагм 5 и двух перепускных клапанов 7 для третьего контура.

Рис. 6. Тройной защитный клапан;

1 - корпус, 2 - крышка, 3.6,8- клапаны; 4 - пружина; 5- диафрагма 7 - перепускные клапаны

Сжатый воздух от компрессора через вывод корпуса поступает в полости «а» и «б» под клапанами 3 и 6. По достижении в полостях давления 520 кПа клапаны 3 и 6, преодолевая усилие уравновешивающих пружин 4 и прогибая диафрагмы 5, открываются. Сжатый воздух через выводы I и II направляется в воздушные баллоны контуров привода тормозов колес передней оси и задней тележки соответственно. Одновременно с началом наполнения воздушных баллонов открываются клапаны 7 и воздух поступает в полость над клапаном 8. По достижении давления 510 кПа клапан 8 открывается и сжатый воздух заполняет контур привода аварийной системы растормаживания тормозов стояночной тормозной системы.

При исправных контурах пневмопривода диафрагмы 5 прогибаются под действием давления воздуха, поступающего в полости «а», «б» и «в» под клапаны и находящегося в баллонах. Поэтому клапаны 3, 6 и 8 открываются даже и тогда, когда давление в полостях («а», «б» и «в») ниже указанного.

В случае выхода из строя одного из контуров (например, контура I) давление во внутренней полости неисправного контура (в выводе I) уменьшается и под действием пружины 4 клапан 3 закрывается. Но так как в полости под клапаны 3, 6 и 8 продолжает поступать воздух от компрессора, а на диафрагмы исправных контуров воздействует сжатый воздух из воздушных баллонов, клапаны 6 и 8 исправных контуров открываются при давлении меньшем, чем давление открытия клапана в неисправном контуре. В негерметичный контур воздух поступать не будет.

По достижении давления воздуха на входе в корпус клапана выше заданного уровня клапан негерметичного контура откроется и избыток воздуха выйдет в атмосферу, т. е. в герметичных контурах будет поддерживаться давление, соответствующее давлению открытия клапанов негерметичного контура (520 или 510 кПа).

В случае выхода из строя магистрали, идущей от компрессора, клапаны 3, 6 и 8 под действием пружин 4 закрываются и давление в контурах пневмопривода сохраняется.

Воздушные баллоны (см. рис. 2) предназначены для создания запаса сжатого воздуха, подаваемого компрессором для питания приборов автономных контуров пневматического тормозного привода, пневматических узлов и систем. На автомобиле установлено шесть воздушных баллонов емкостью по 20 л.

Все воздушные баллоны имеют краны слива конденсата и пневмоэлектрические датчики падения давления в баллоне, связанные с соответствующими сигнальными лампами на щитке приборов и звуковым сигналом, которые включаются при уменьшении давления сжатого воздуха в том или ином контуре ниже 500 кПа.

Давление в воздушных баллонах контуров привода рабочей тормозной системы контролируется двухстрелочным манометром 2, установленным на щитке приборов. В остальных контурах пневматического привода давление контролируется с помощью переносных манометров, присоединяемых к клапанам контрольных выводов тормозных систем.

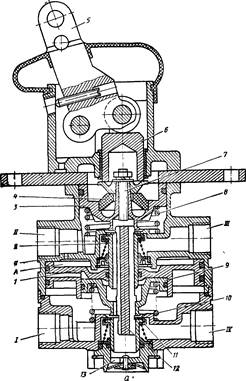

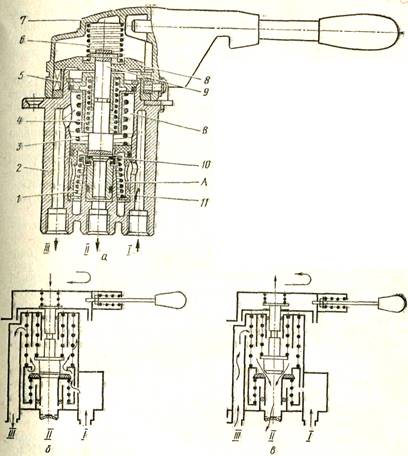

Двухсекционный тормозной кран предназначен для управления исполнительными механизмами тормозов рабочей тормозной системы автомобиля и комбинированным приводом тормозов прицепа при наличии раздельного привода к тормозам передних и задних колес.

Основными элементами крана (рис. 7) являются: ускорительный поршень 1; верхний 2 и нижний 11 клапаны, большой 3 и малый 9 следящие ступенчатые поршни, упругий элемент 4, рычаг 5, толкатель 6, упорный болт 7, пружины 8 и 10 ступенчатых поршней, толкатель малого поршня 12.

Рис. 7. Двухсекционный тормозной кран:

а—устройство; б — отторможенное положение; в—положение при рабочем торможении; г— положение при рабочем торможении и отсутствии воздуха в верхней секции;

I, II — выводы к тормозным камерам передних и задних колес соответственно; III, IV — выводы к воздушным баллонам; 1 — ускорительный поршень; 2. 11 — клапаны; 3, 9 — следящие большой и малый ступенчатые поршни; 4 — упругий элемент; 5 — рычаг; 6— толкатель;7—упорный болт; 8, 10—пружины ступенчатых поршней; 12 — толкатель малого ступенчатого поршня; 13 — атмосферное окно

Выводы I и II крана через промежуточные пневмоаппараты соединены с тормозными камерами соответственно передних и задних колес; выводы III и IV—с воздушными баллонами двух раздельных контуров привода рабочей тормозной системы.

В исходном положении (тормозная педаль отпущена) клапаны 2 и 11 (рис. 7,) под действием своих пружин закрыты, вывод I разобщен с выводом IV и вывод II—с выводом III и сообщены с атмосферой через окно 13.

При нажатии на тормозную педаль (рис. 7,б) усилие через систему тяг и рычагов привода передается на рычаг 5 тормозного крана и далее через толкатель 6 и упругий элемент 4 следящему поршню 3. Перемещаясь вниз, поршень 3 сжимает пружину 8, закрывает выпускное окно при касании к клапану 2 и разобщает вывод II с атмосферой, а затем отрывает клапан 2 от седла. Сжатый воздух, подводимый к выводу III, через открытый клапан 2 поступает к выводу II и далее в тормозные камеры задних колес до тех пор, пока сила нажатия на рычаг 5 не будет уравновешена давлением сжатого воздуха и пружины 8 на поршень 3, т. е. осуществляется следящее действие в верхней секции тормозного крана.

Одновременно с повышением давления в выводе II сжатый воздух через канал «а» в корпусе крана проходит в полость А над ускорительным поршнем 1 второй секции тормозного крана. Имея большую площадь, поршень 1 перемещается вниз и при небольшом давлении в надпоршневом пространстве воздействует на ступенчатый поршень 9 второй секции тормозного крана. Перемещаясь вниз, поршень 9 сжимает пружину 10, закрывает выпускное окно при касании к клапану 11 и разобщает вывод I с атмосферой, а затем отрывает клапан 11 от седла. Сжатый воздух, подводимый к выводу IV, через открытый клапан 11 поступает к выводу / и далее в тормозные камеры передних колес.

С повышением давления в выводе I возрастает давление в полости под поршнями 1 и 9, уравновешивающее усилие, действующее на поршень 9 сверху. Вследствие этого в выводе I также устанавливается давление, соответствующее усилию на рычаге тормозного крана, т. е. осуществляется следящее действие в нижней секции тормозного крана.

При отказе в работе верхней секции тормозного крана (отсутствует давление в выводе II) нижняя секция управляется механически через упорный болт 7 (рис.7,г) и толкатель 12, полностью сохраняя свою работоспособность. При этом следящее действие осуществляется уравновешиванием усилия, приложенного к рычагу 5 сверху, и давлением воздуха и пружины 10 на малый ступенчатый поршень 9 снизу.

Выход из строя нижней секции крана (отсутствует давление в выводе I) не влияет на работу верхней секции.

При снятии усилия с тормозной педали рычаг 5 тормозного крана под действием упругого элемента 4 возвращается в исходное положение. Ступенчатый поршень 3 усилием сжатой пружины 8 перемещается вверх, клапан 2 садится в седло, и доступ воздуха из воздушного баллона к выводу II прекращается. При дальнейшем перемещении поршня 3 вверх открывается выпускное окно и сообщает вывод II с атмосферой через окно 13. Давление в выводе II, а следовательно, и в полости А надпоршневого пространства ускорительного поршня 1 падает, поршни 1 и 9 под действием пружины 10 перемещаются вверх, клапан 9 садится в седло, и доступ воздуха из воздушного баллона к выводу I прекращается. При дальнейшем перемещении поршней 1 и 9 вверх открывается выпускное окно и сообщает вывод I с атмосферой через окно 13.

Тормозная камера типа 24 (рис 8) предназначена для приведения в действие тормозных механизмов передних колес автомобиля.

Рис. 8. Тормозная камера типа 24:

а — отторможенное положение; б—положение при торможении; 1— защитный чехол; 2 — шток; 3 — корпус; 4 — крышка; 5 — штуцер; 6 — диафрагма; 7 — опорный диск; 8— пружина

Полость над диафрагмой через штуцер 5 соединена с подводящей магистралью контура привода тормозов колес передней оси рабочей тормозной системы, полость под диафрагмой — с атмосферой через дренажные отверстия в корпусе 3.

При торможении (рис.8,а) сжатый воздух через штуцер 5 в крышке 4 подводится в наддиафрагменную полость камеры. Диафрагма 6, прогибаясь, перемещает шток 2 и поворачивает регулировочный рычаг тормоза с разжимным кулаком. Последний прижимает колодки к тормозному барабану с усилием, пропорциональным давлению подведенного в тормозную камеру сжатого воздуха.

При оттормаживании (при сбросе давления в тормозной камере, рис.8,6) шток с диском под действием возвратной пружины 8 возвращается в исходное положение и поворачивает регулировочный рычаг с разжимным кулаком, освобождая тормозные колодки. Последние под действием стяжных пружин отходят от тормозного барабана.

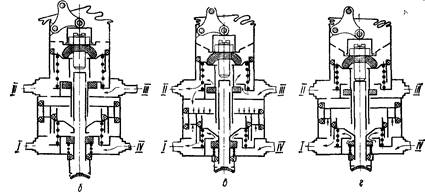

Ручной тормозной кран (рис. 9) служит для управления пружинными энергоаккумуляторами привода стояночной и запасной тормозных систем. По принципу работы тормозной кран обратного действия — управляет пневматическими механизмами, работающими при выпуске сжатого воздуха.

Основными элементами тормозного крана являются: корпус 2, крышка с рукояткой 7, следящий поршень 11, выпускной клапан 10, шток 9, фигурное кольцо 5, направляющий колпачок 8, уравновешивающая пружина 3, пружины 1,4 и 6 соответственно клапана, штока и колпачка. Вывод I крана соединен с воздушным баллоном стояночной и запасной тормозных систем, вывод II — с атмосферой, вывод III — через ускорительный клапан с пружинными энергоаккумуляторами.

В исходном положении (без торможения, рис. 9,б) направляющий колпачок 8 и шток 9 под действием своих пружин занимают крайние нижние положения, а выпускной клапан 10 кромкой штока 9 оторван от седла поршня 11, разобщает вывод I с атмосферным выводом II и сообщает вывод I с выводом III. Сжатый воздух через отверстие в поршне 11 поступает в полость А и через впускное окно седла клапана, выполненное на дне поршня 11, в полость В, откуда по вертикальному клапану в корпусе 2 проходят к выводу III и далее к ускорительному клапану, обеспечивающему подачу воздуха в цилиндры пружинных энергоаккумуляторов. Пружины энергоаккумуляторов под действием сжатого воздуха сжимаются.

Рис. 7.13. Ручной тормозной кран:

а— устройство; б — отторможенное положение; в — положение при торможении; I — вывод к воздушным баллбнаа; II — вывод в ат'мбсферу; III — вывод к пружинным энергоаккумуляторам через ускорительный клапан; 1 — пружина клапана; 2 — корпус; 3 — уравновешивающая пружина,- 4—пружина штока; 5 — фигурное кольцо; 6 — пружина колпачка; 7 — крышка с рукояткой; 8 — направляющий колпачок; 9 — шток; 10 — выпускной клапан; 11 — следящий поршень

Для приведения в действие запасной тормозной системы необходимо повернуть рукоятку крана. При этом (рис. 9,в) вместе с крышкой 7 поворачивается направляющий колпачок 8. Скользя по винтовым поверхностям фигурных выступов кольца 5, колпачок 8 поднимается вверх и увлекает за собой шток 9. Нижняя кромка штока 9 отрывается от клапана 10, и последний под действием пружины 1 садится в седло поршня 11, разобщая вывод I с выводом III и сообщая атмосферный вывод II с выводом III. Поступление сжатого воздуха от вывода I к выводу III прекращается, и сжатый воздух из управляющей магистрали ускорительного клапана через вывод III, отверстие клапана 10 и вывод II выходит в атмосферу до тех пор, пока давление в полости А под поршнем 11 не преодолеет суммарное усилие уравновешивающей пружины 3 и давления на поршень в полости В. При равенстве усилий поршень 11 вместе с клапаном 10 поднимается вверх до посадки клапана на кромку штока 9. Выпуск воздуха из управляющей магистрали ускорительного клапана через вывод III прекращается, т. е. осуществляется следящее действие.

При выпуске сжатого воздуха из управляющей магистрали ускорительного клапана последний отсоединяет полости цилиндров пружинных энергоаккумуляторов от питающей магистрали и соединяет их с атмосферным выводом ускорительного клапана. Сжатый воздух из цилиндров выпускается в атмосферу, и пружинные энергоаккумуляторы затормаживают колеса задней тележки автомобиля. Характеристики пружин энергоаккумуляторов подобраны таким образом, что обеспечивают прямую зависимость давления, а следовательно, и тормозных сил на колесах от угла поворота рукоятки. Стопор крана имеет профиль, обеспечивающий автоматический возврат рукоятки в исходное положение при ее отпускании.

Для приведения в действие стояночной тормозной системы необходимо повернуть рукоятку крана назад до упора, где она фиксируется стопорной защелкой. При этом воздух из вывода III полностью выходит в атмосферный вывод II, так как поршень 11 упирается в ограничитель пружины 4 и клапан 10 не доходит до нижней кромки штока 9. Для оттормаживания стояночной тормозной системы необходимо повернуть рукоятку крана вперед до отказа. В этом случае сжатый воздух будет поступать из воздушного баллона в цилиндры с пружинными энергоаккумуляторами. Под действием сжатого воздуха пружины сжимаются, и тормозные механизмы растормаживаются.

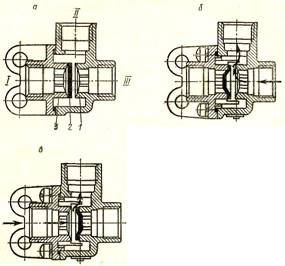

Ускорительный клапан (рис. 10) предназначен для уменьшения времени срабатывания привода стояночной и запасной тормозных систем за счет сокращения длины магистрали впуска сжатого воздуха в пружинные энергоаккумуляторы и выпуска из них в атмосферу.

Рис. 10. Ускорительный клапан:

а —устройство; б—отторможенное положение; в — положение при торможении;

I — вывод к цилиндрам энергоаккумуляторов; II —атмосферный вывод; III —вывод к воздушному баллону; IV— вывод к ручному тормозному крану; 1—выпускной клапан; 2—управляющая камера; 3—поршень; 4 — впускной клапан; 5 — пружина впускного клапана

Он состоит из управляющей камеры 2, поршня 3, выпускного 1 и впускного 4 клапанов и пружины 5 впускного клапана. К выводу III подается сжатый воздух из воздушного баллона. Вывод IV соединен с ручным тормозным краном, вывод I — с полостями цилиндров пружинных энергоаккумуляторов, вывод II—с атмосферой.

В исходном положении (без торможения, рис. 10,6) поршень 3 находится в нижнем положении, выпускной клапан 1 закрыт, впускной клапан 4 открыт, так как площадь верхней части поршня 3 больше, чем площадь нижней, а давление в полости А и камере 2 одинаково (сжатый воздух к выводу III и IV подводится от одного и того же баллона). Вывод I разобщен с атмосферным выводом II, и поршни пружинных энергоаккумуляторов находятся под давлением сжатого воздуха.

При торможении стояночной и запасной тормозными системами (рис.10,в) сжатый воздух из камеры 2 через атмосферное отверстие ручного тормозного крана выпускается в атмосферу. С падением давления в камере 2 поршень 3 перемещается вверх, выпускной клапан 1 открывается, а впускной клапан 4 закрывается под действием пружины 5. Через вывод I и открытый выпускной клапан 1 полости пружинных энергоаккумуляторов сообщаются с атмосферным выводом II. Давление в полостях цилиндров пружинных энергоаккумуляторов уменьшается, пружины разжимаются, и тормозные механизмы затормаживаются.

Растормаживание осуществляется подачей сжатого воздуха от ручного тормозного крана к выводу IV и далее в камеру 2. Поршень 3, перемещаясь вниз, сначала закрывает выпускной клапан 1, затем открывает впускной клапан 4. Сжатый воздух поступает из воздушного баллона в полости пружинных энергоаккумуляторов. Давление в полостях цилиндров пружинных энергоаккумуляторов увеличивается, пружины сжимаются, и тормозные механизмы растормаживаются.

Пропорциональность между управляющим давлением в выводе IV и давлением в полостях пружинных энергоаккумуляторов (в выводе I) осуществляется поршнем 3.

По достижении в выводе I давления, соответствующего давлению в выводе IV, поршень 3 перемещается вверх до закрытия впускного клапана 4, движущегося под действием пружины 5. При снижении давления в выводе IV поршень 3 под действием более высокого давления в выводе I перемещается вверх и отрывается от выпускного клапана 1. Сжатый воздух из полостей пружинных энергоаккумуляторов выходит в атмосферу через открытый клапан 1 и атмосферный вывод II.

Двухмагистральный перепускной клапан (рис. 11) предназначен для управления одним исполнительным механизмом (пружинным энергоаккумулятором) посредством одного из двух независимых контуров по выбору. Он состоит из уплотнителя 2 и двух седел 1 и 3. Вывод I клапана соединен с магистралью ускорительного клапана, вывод II — с магистралью пружинных энергоаккумуляторов, вывод III — с магистралью крана аварийного растормаживания.

Рис. 11. Двухмагистральный перепускной клапан:

а — исходное положение; б — подвод воздуха от ускорительного клапана (растормаживание с помощью ручного тормозного крана); в — подвод воздуха от крана аварийного растормаживания; I — вывод к ускорительному клапану; II — вывод к цилиндрам энергоаккумуляторов; III— вывод к крану аварийного растормаживания; 1, 3—седла; 2 — уплотнитель

При растормаживании автомобиля с помощью ручного тормозного крана (рис. 11,б) сжатый воздух из воздушного баллона стояночной тормозной системы через ускорительный клапан подается к выводу I, прижимая уплотнитель 1 к седлу 2, и далее через вывод II поступает в цилиндры пружинных энергоаккумуляторов.

При растормаживании автомобиля с помощью крана аварийного растормаживания (рис.11,б) сжатый воздух подводится к выводу III и уплотнитель 1 прижимается к седлу 3.

Затормаживание автомобиля осуществляется выпуском сжатого воздуха из пружинных энергоаккумуляторов, причем уплотнитель 1 остается прижатым к седлу, к которому он переместился, и воздух свободно проходит через вывод II в выводы I и III. При одновременной подаче сжатого воздуха к выводам I и III уплотнитель 1 занимает нейтральное положение.

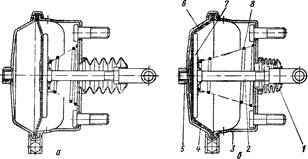

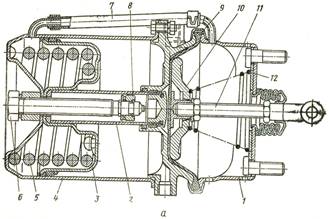

Тормозная камера типа 20 с пружинным энергоаккумулятором предназначена для приведения в действие тормозных механизмов колес задней тележки автомобиля при включении рабочей, запасной и стояночной тормозных систем. Она состоит (рис. 12) из двух основных частей—тормозной камеры типа 20 и цилиндра с пружинным энергоаккумулятором, надстроенным над тормозной камерой.

Тормозная камера типа 20 является составной частью контура пневматического привода тормозов колес задней тележки рабочей тормозной системы и приводится в действие при подаче сжатого воздуха.

Пружинный энергоаккумулятор является составной частью контура пневматического привода тормозов колес задней тележки стояночной и запасной тормозных систем и приводится в действие при выпуске сжатого воздуха.

Рис. 12. Тормозная камера типа 20 с пружинным энергоаккумулятором:

а — устройство; б — отторможенное положение; в— положение при торможении рабочей тормозной системой; г— положение при торможении запасной тормозной системой; 5 — положение при механическом растормаживании тормозных механизмов в случае отсутствия воздуха; 1 — корпус камеры; 2 — толкатель; 3 — поршень; 4 - цилиндр энергоаккумулятора; 5 —силовая пружина; 6 — винт механизма аварийного растормаживания; 7 — дренажная трубка; 8 — упорный подшипник; 9 - диафрагма типа 20; 10 — опорный диск; 11 — шток; 12- возвратная пружина

В исходном положении (без торможения, рис. 12,6) сжатый воздух находится только в полости цилиндра энергоаккумулятора.

При торможении автомобиля рабочей тормозной системой (рабочее торможение, рис. 12,в) сжатый воздух от тормозного крана подается в наддиафрагменную полость корпуса тормозной камеры. Диафрагма 9, прогибаясь, перемещает шток 11, поворачивает регулировочный рычаг с разжимным кулаком и прижимает колодки к тормозному барабану с усилием, пропорциональным давлению воздуха, подведенного в наддиафрагменную полость.

При оттормаживании автомобиля рабочей тормозной системой сжатый воздух через тормозной кран удаляется из наддиафрагменной полости в атмосферу и детали тормозной камеры занимают исходное положение, а тормозные колодки под действием стяжных пружин отходят от тормозного барабана.

Включение стояночной тормозной системы для удержания автомобиля на стоянке производится полным выпуском сжатого воздуха в атмосферу из полости цилиндра энергоаккумулятора через ускорительный клапан, управляемый ручным тормозным краном. При снижении давления воздуха в полости цилиндра энергоаккумулятора поршень под действием сжатой пружины 5 перемещается и через толкатель воздействует на диафрагму 9 и шток 11. Последний, перемещаясь, поворачивает регулировочный рычаг с разжимным кулаком, прижимая тормозные колодки к барабану.

Выключение стояночной тормозной системы производится подачей сжатого воздуха в полость цилиндра энергоаккумулятора под поршень 3, который, перемещаясь вместе с толкателем 2, сжимает пружину 5 и дает возможность штоку 11 тормозной камеры под действием возвратной пружины 12 вернуться в исходное положение.

В случае торможения или оттормаживания автомобиля запасной тормозной системой (рис.12,е) сжатый воздух частично выпускается из цилиндров или впускается в цилиндры энергоаккумуляторов. Количество воздуха, выпускаемого из цилиндров или впускаемого в цилиндры, зависит от положения рукоятки тормозного крана.

При нарушении герметичности в контуре пневматического привода тормозов стояночной (запасной) тормозной системы или снижении давления в баллоне этого контура произойдет автоматическое затормаживание тормозных механизмов колес задней тележки автомобиля пружинными энергоаккумуляторами. Движение автомобиля в этом случае обеспечивается растормаживанием тормозных механизмов колес задней тележки устройствами пневматического или механического растормаживания.

Устройство для механического растормаживания — винт 6 с упорным подшипником 8 — смонтировано в трубе толкателя 2 пружинного энергоаккумулятора. При вращении винта 6 (рис. 12,5) перемещается поршень 3 вместе с толкателем 2 в сторону сжатия пружины, при этом освобождается шток 11, который под действием возвратной пружины 12 возвращает регулировочный рычаг с разжимным кулаком в отторможенное положение.

Вывод. Приборы пневматического привода автомобилей семейства КамАЗ устроены достаточно сложно, и в свою очередь требуют содержания их в исправном состоянии, так как отказ любого из них влечет за собой вероятность отказа тормозной системы в целом, а это уже влияет на безопасность дорожного движения.

Ответить на вопросы

ЗАКЛЮЧИТЕЛЬНАЯ ЧАСТЬ

- подвести итоги занятия;

- напомнить тему, цели и учебные вопросы;

- объявить оценки;

- ответить на вопросы;

- отметить активность и дисциплину на занятии;

- дать задание на самоподготовку.

Используемая литература при составлении методической разработки:

1. В.Л.Роговцев и др. «Устройство и эксплуатация автотранспортных средств». Изд. «Транспорт», Москва, 1998 г. стр. 293-295

2. В.И. Медведков и др. «Автомобили КамАЗ», Изд. ДОСААФ, Москва, 1987, стр. 245-294.

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.