Публикация является частью публикации:

УПРАВЛЕНИЕ ОБРАЗОВАНИЯ ЮЖНО – КАЗАХСТАНСКОЙ ОБЛАСТИ

ЮЖНО – КАЗАХСТАНСКИЙ ПОЛИТЕХНИЧЕСКИЙ КОЛЛЕДЖ

МЕТОДИЧЕСКАЯ УКАЗАНИЯ

по дисциплине: «Электротехнические материалы »

Рассмотрено на заседании

ПЦК электроэнергетики

Протокол № _____от________

Председатель ПЦК___________

Шымкент, 2018

Программой предмета «Электротехнические материалы» предусматривается изучение свойств, областей применения, способов получения конструкционных и электротехнических материалов, применяемых в электротехнических устройствах.

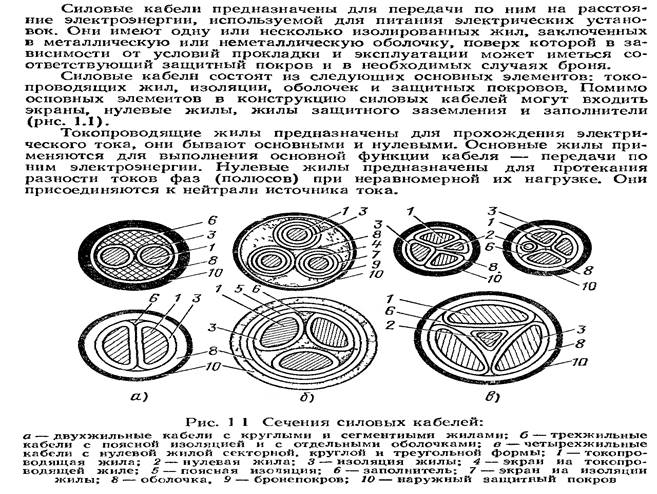

Предназначены для студентов специальности 0911013 «Техническая эксплуатация, обслуживание и электромеханического оборудования предприятий и здании»

Рецензент:

преподаватель

спец. дисциплин ЮКПТК _________ Нысамбекова А.

Составила: Нуранова Жұлдызай Үмбеталиқызы

Цели и задачи изучения предмета. Значение предмета и его связь с другими специальными предметами. Современный научно-технический прогресс неразрывно связан с разработкой и освоением новых материалов. Именно материалы стали ключевым звеном, определяющим успех многих инженерных решений при создании электротехнического оборудования и электронной аппаратуры. Поэтому изучению материалов отводится значительное место. Программой предмета «Электротехнические материалы» предусматривается изучение свойств, областей применения, способов получения конструкционных и электротехнических материалов, применяемых в электротехнических устройствах.

1. Цель и задачи дисциплины.

1.1. Основной целью преподавания дисциплины является: дать студентам основы электротехнического материаловедения, привить навыки выбора материалов для конкретных применений в электротехнических устройствах, изделиях радиои промышленной электроники.

1.2. Задачи изучения дисциплины Определяются требованиями к подготовке инженеров по электроэнергетике и включают приобретение следующих компетенций: – изучение студентами основ материаловедения, классификации материалов и их основ- ных свойств, принципов подбора материалов для конкретных применений; – привитие студентам навыков научного подхода к выбору и использованию материалов при производстве электротехнических изделий; – ознакомление студентов с методами и средствами измерения характеристик электротехнических материалов. – ознакомление с основными электротехническими материалами; – усвоение студентами механических, физико-химических, технологических и эксплуатационных свойств основных конструкционных и электротехнических материалов, применяемых при производстве электротехнических изделий; – изучение влияния внешних факторов на электрофизические параметры материалов; – ознакомление с новыми электроматериалами и перспективами их применения. Для достижения поставленной цели и решения поставленных задач в результате изучения дисциплины «Электротехнические материалы» студенты должны:

иметь представление: – об особенностях применения электротехнических материалов в устройствах и аппаратуры. - о передачи, распределения и преобразования электроэнергии; – о существующих направлениях и перспективах разработки новых материалов для систем электроснабжения;

знать: 3 – механические, электрические и тепловые свойства проводниковых, полупроводниковых, диэлектрических и магнитных материалов; – принципы подбора материалов для электротехнических изделий; – принципиальные пути управления свойствами материалов;

уметь: – определять и анализировать параметры и характеристики электротехнических материалов с целью получения оптимальных режимов работы электрооборудования; – выбирать электротехнические и конструкционные материалы для конкретных условий эксплуатации; уметь анализировать: – возможность улучшения свойств существующих материалов; – возможность изменения свойств и характеристик материалов в различных условиях эксплуатации; приобрести навыки: – в исследовании основных электрофизических параметров электротехнических изделий; – в использовании материалов для конкретного применения в изделиях электронной техники;

владеть: – методами измерения характеристик электротехнических материалов;

иметь опыт: – работы с измерительными приборами; – исследования основных электрофизических параметров электротехнических материалов.

Место дисциплины в учебном процессе Перечень дисциплин, усвоение которых студентами необходимо для изучения данной дисциплины: – высшая математика (дифференциальное и интегральное исчисление); – физика (молекулярная физика, термодинамика, электростатика, электромагнетизм, волновая оптика, элементы атомной физики, квантовой механики и квантовой статистики). – химия (строение атома, строение молекул, поляризация молекул и ионов, строение твердого вещества, органические и неорганические соединения, группы периодической системы). Рассматриваемая дисциплина является базовой для изучения курсов «Электрические машины», «Электрические аппараты».

Раздел 1 . Основы металловедения

Тема 1.1. Введение. Строение и свойства металлов и сплавов.

В огромном ряду материалов, с незапамятных времен известных человеку и широко используемых им в своей жизни и деятельности, металлы всегда занимали особое место.

Подтверждение этому: и в названиях эпох (золотой, серебряный, бронзовый, железный века), на которые греки делили историю человечества: и в археологических находках металлических изделий (кованые медные украшения, сельскохозяйственные орудия); и в повсеместном использовании металлов и сплавов в современной технике.

Причина этого - в особых свойствах металлов, выгодно отличающих их от других материалов и делающих во многих случаях незаменимыми.

Железный век продолжается. Примерно 9/10 всех используемых человечеством металлов и сплавов – это сплавы на основе железа. Железа выплавляется в мире примерно в 50 раз больше, чем алюминия, не говоря уже о прочих металлах.

Было время, когда железо на земле ценилось значительно дороже золота. Советский историк Г. Арешян изучал влияние железа на древнюю культуру стран Средиземноморья. Он приводит такую пропорцию: 1 : 160 : 1280 : 6400. Это соотношение стоимостей меди, серебра, золота и железа у древних хеттов.

До настоящего времени основной материальной базой машиностроения служит черная металлургия, производящая стали и чугуны. Эти материалы имеют много положительных качеств и в первую очередь обеспечивают высокую конструкционную прочность деталей машин. Однако эти классические материалы имеют такие недостатки как большая плотность, низкая коррозионная стойкость. Потери от коррозии составляют 20% годового производства стали и чугуна. Поэтому, по данным научных исследований, через 20…40 лет все развитые страны перестроятся на массовое использование металлических сплавов на базе титана, магния, алюминия. Эти легкие и прочные сплавы позволяют в 2-3 раза облегчить станки и машины, в 10 раз уменьшить расходы на ремонт.

Кристаллическое строение металлов. Характерные свойства металлов. Виды кристаллических решеток, дефекты их строения.

Металлы – простые вещества, обладающие в обычных условиях характерными свойствами:

· специфический «металлический» блеск (хорошая отражательная способность и непрозрачность);

· высокая электропроводность;

· высокая теплопроводность;

· пластичность;

· отрицательный температурный коэффициент электропроводности (возрастание электросопротивления с повышением температуры).

Самыми распространенными в природе металлами являются алюминий, железо, кальций, натрий, калий, магний и титан.

Характерные свойства металлов обусловлены строением их атомов.

Из курса физики известно, что атом состоит из положительно заряженного ядра и вращающихся вокруг него отрицательно заряженных частичек - электронов. В ядре атома находятся положительно заряженные частицы - протоны. Количество протонов равно количеству окружающих ядро электронов, т. е. атом в целом является электрически нейтральным.

Атом может терять или приобретать электроны. Тогда он превращается в электрически заряженный атом — ион. При избытке электронов ион заряжен отрицательно, при недостатке электронов — положительно.

Принадлежащие атому электроны разделяют навалентные (внешние), движущиеся по внешним орбитам, и внутренние, движущиеся по более близким к ядру орбитам.

Благодаря слабой связи внешних электронов с ядром в металлах всегда имеются электроны, подвергающиеся воздействию положительно заряженных ядер близлежащих атомов. Такие электроны называются свободными. Свободные электроны принадлежат не одному какому-либо ядру, а блуждают по всему металлу, вращаясь вокруг ядра то одного, то другого иона.

Наличием большого количества свободных электронов (называемых также коллективными или «электронный газ») и объясняются указанные выше характерные признаки металлов.

В отличие от металлов неметаллы, как правило, хрупки, лишены металлического блеска, имеют низкую тепло- и электропроводность. Электросопротивление неметаллов с повышением температуры понижается.

Все металлы в нормальных условиях являются твёрдыми телами (за исключением ртути) и представляют собой вещества, состоящие из большого числа мелких зёрен – кристаллов, упорядоченно расположенных друг относительно друга в пространстве. Этот порядок определяется понятием кристаллическая решётка.

Другими словами, кристаллическая решетка это воображаемая пространственная решетка, в узлах которой располагаются частицы, образующие твердое тело.

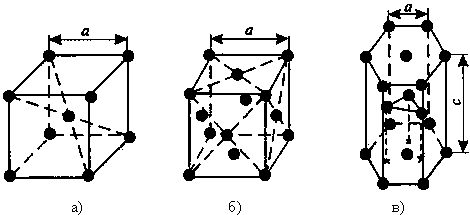

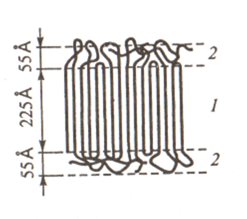

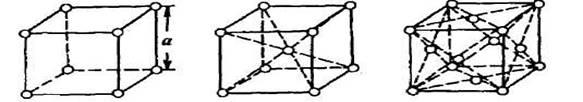

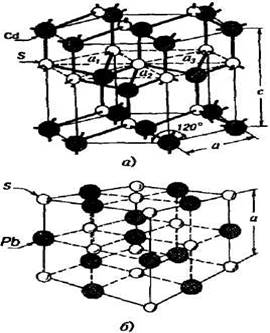

Основными типами кристаллических решёток являются:

1) Объемно - центрированная кубическая (ОЦК) (см. рис.1 а), атомы располагаются в вершинах куба и в его центре (V, W, Ti, Feα)

2) Гранецентрированная кубическая (ГЦК) (см. рис. 1 б), атомы располагаются в вершинах куба и по центру каждой из 6 граней (Cu, Al, Ag, Au, Feγ)

3) Гексагональная, в основании которой лежит шестиугольник:

простая – атомы располагаются в вершинах ячейки и по центру 2 оснований (углерод в виде графита);

плотноупакованная (ГПУ) – имеется 3 дополнительных атома в средней плоскости (цинк).

Рисунок 1 - Основные типы кристаллических решеток: а – объемно-центрированная кубическая;

б– гранецентрированная кубическая; в – гексагональная плотноупакованная

Способность некоторых металлов существовать в различных кристаллических формах в зависимости от внешних условий (давление, температура) называется аллотропией или полиморфизмом.

Примером аллотропического видоизменения в зависимости от температуры является железо (Fe): t<911°С – ОЦК - Feα; 911<t<1392°С – ГЦК - Feβ; 1392<t>1539°С – ОЦК - Feσ.

Примером аллотропического видоизменения, обусловленного изменением давления, является углерод: при низких давлениях образуется графит, а при высоких – алмаз.

Используя явление полиморфизма, можно упрочнять и разупрочнять сплавы при помощи термической обработки.

В кристаллической решетке реальных металлов имеются различные дефекты (несовершенства), которые нарушают связи между атомами и оказывают влияние на свойства металлов. Различают точечные, линейные и поверхностные дефекты.

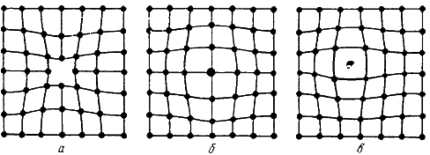

Одним из распространенных несовершенств кристаллического строения является наличие точечных дефектов: вакансий, дислоцированных атомов и примесей (рис. 2).

Рисунок 2 - Точечные дефекты

Вакансия – отсутствие атомов в узлах кристаллической решетки.

Дислоцированный атом – это атом, вышедший из узла решетки и занявший место в междоузлие.

Примесные атомы всегда присутствуют в металле, так как практически невозможно выплавить химически чистый металл. Они могут иметь размеры больше или меньше размеров основных атомов и располагаются в узлах решетки или междоузлиях.

Точечные дефекты вызывают незначительные искажения решетки, что может привести к изменению свойств тела (электропроводность, магнитные свойства), их наличие способствует процессам диффузии и протеканию фазовых превращений в твердом состоянии. При перемещении по материалу дефекты могут взаимодействовать.

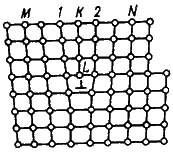

Основными линейными дефектами являются дислокации.

Дислокация

– это дефекты кристаллического строения, представляющие собой линии, вдоль и

вблизи которых нарушено характерное для кристалла правильное расположение

атомных плоскостей. Простейшие виды дислокаций – краевые

и винтовые.

Дислокация

– это дефекты кристаллического строения, представляющие собой линии, вдоль и

вблизи которых нарушено характерное для кристалла правильное расположение

атомных плоскостей. Простейшие виды дислокаций – краевые

и винтовые.

Рисунок 3 - Искажения в кристаллической решетке при наличии краевой дислокации

Плотность дислокации в значительной мере определяет пластичность и прочность материала. С увеличением плотности дислокаций возрастает внутреннее механическое напряжение, изменяются оптические свойства, повышается электросопротивление металла. Дислокации ускоряют старение и другие процессы, уменьшают химическую стойкость, поэтому в результате обработки поверхности кристалла специальными веществами в местах выхода дислокаций образуются ямки.

Физические, химические, механические и технологические свойства металлов.

Чтобы правильно выбрать материал для определённых целей, необходимо знать свойства металлов. Так, например, для изготовления режущих инструментов требуются прочные, твердые и износоустойчивые металлические материалы.

Физические свойства металлов и сплавов определяются цветом, удельным весом, плотностью, температурой плавления, тепловым расширением, тепло- и электропроводностью, а также магнитными свойствами. Физические свойства металлов характеризуются определенными числовыми значениями, которые приведены в таблице 1.

Таблица 1

Физические свойства некоторых металлов

|

Металл |

Символ |

Цвет |

Плотность, кг/м3 |

Температура плавления, °С |

Удел.электро- сопротивление при 20 °С, 10-6Ом∙м |

|

Алюминий |

Al |

Серебристо-белый |

2700 |

658,7 |

0,029 |

|

Вольфрам |

W |

Блестящий-белый |

19300 |

3380 |

0,053 |

|

Железо |

Fe |

Серебристо-белый |

7800 |

1539 |

0,100 |

|

Кобальт |

Co |

Серебристо-белый |

8900 |

1490 |

0,062 |

|

Магний |

Mg |

Блестящий серебристо-белый |

1700 |

650 |

0,047 |

|

Медь |

Cu |

Красный |

8900 |

1083 |

0,017 |

|

Никель |

Ni |

Серебристо-белый с сероватым оттенком |

8900 |

1452 |

0,070 |

|

Олово |

Sn |

Серебристо-белый |

7300 |

231,9 |

0,124 |

|

Свинец |

РЬ |

Синевато-серый |

11400 |

327,4 |

0,220 |

|

Титан |

Ti |

Серебристо-белый |

4500 |

1668 |

0,470 |

|

Хром |

Сr |

Блестящий серовато-белый |

7100 |

1550 |

0,150 |

|

Цинк |

Zn |

Синевато-серый |

7100 |

419,5 |

0,060 |

Отношение массы тела к его объему является постоянной величиной для данного вещества и называется плотностью.

Плотность и удельный вес имеют большое значение при выборе металлических материалов для изготовления различных изделий. Так, детали и конструкции в приборостроении, в авиа- и вагоностроении наряду с высокой прочностью должны обладать малой плотностью. Из металлов, наиболее широко применяемых в технике, наименьшую плотность имеют магний и алюминий.

Все металлы как тела кристаллического строения переходят при определенной температуре из твердого состояния в жидкое и наоборот. Температура, при которой металл переходит из твердого состояния в жидкое, называется температурой плавления.

Температура плавления является важным физическим свойством металлов. Знание температуры плавления металлов и сплавов необходимо в металлургии, в литейном производстве, при горячей обработке металлов давлением, при сварке, пайке и других процессах, сопровождающихся нагреванием металлических материалов.

Способность металлов передавать теплоту от более нагретых частей тела к менее нагретым называется теплопроводностью.

Среди металлических материалов лучшей теплопроводностью обладают серебро, медь, алюминий. Эти же металлы являются и лучшими проводниками электрического тока.

Теплопроводность металлов имеет большое практическое значение. Из металлов и сплавов, обладающих высокой теплопроводностью, изготовляют детали машин, которые при работе поглощают или отдают теплоту.

Металлы и сплавы с низкой теплопроводностью для полного прогрева нуждаются в медленном и длительном нагревании. Быстрый нагрев и быстрое охлаждение таких металлических материалов может вызвать образование трещин. Это необходимо учитывать при термической обработке, горячей обработке давлением, литье в металлические формы и т. д.

Различные вещества, в том числе и металлы, при нагревании расширяются, при охлаждении - сжимаются. Неодинаковость величины теплового линейного расширения материалов характеризуется коэффициентом линейного расширения α, который показывает, на какую долю первоначальной длины l0 при 0 °С удлинилось тело вследствие нагревания его на 1°С. Единица измерения α - °С-1.

Тепловое расширение металлов необходимо учитывать при изготовлении и эксплуатации точных измерительных приборов и инструментов, изготовлении литейных форм, горячей обработке металлов давлением и в других случаях, связанных с нагреванием и охлаждением.

Детали точных приборов и измерительных инструментов изготавливаются из материалов с малым коэффициентом линейного расширения, детали автоматически действующих механизмов, которые, удлиняясь, должны замыкать электрическую цепь, делают из материалов с большим коэффициентом линейного расширения.

Электропроводностью называется способность металлов проводить электрический ток.

Высокой электропроводностью обладают те металлы, которые хорошо, т. е. без потерь на тепло, проводят электрический ток.

Магнитные свойства. Некоторые металлы намагничиваются под действием магнитного поля. После удаления магнитного поля они обладают остаточным магнетизмом. Это явление впервые обнаружено на железе и получило название ферромагнетизма. Сильно выраженными магнитными свойствами обладают железо, никель, кобальт и их сплавы. Перечисленные выше металлические материалы называют ферромагнитными. У остальных металлов и сплавов магнитные свойства выражены крайне слабо, поэтому практически они считаются немагнитными.

Магнитные превращения не связаны с изменением кристаллической решетки или микроструктуры, они обусловлены изменениями в характере межэлектронного взаимодействия.

Магнитной проницаемостью называют способность металлов намагничиваться под действием магнитного поля.

При нагреве ферромагнитные свойства металла уменьшаются постепенно: вначале слабо, затем резко, и при определённой температуре (точка Кюри) исчезают (точка Кюри для железа - 768°С, у никеля - 360° С, у кобальта - 1130° С.). Выше этой температуры металлы становятся парамагнетиками (слабомагнитными материалами).

К химическим свойствам металлов следует отнести их способность сопротивляться химическому или электрохимическому воздействию различных сред (коррозии) при нормальных и высоких температурах.

Рассмотренные выше физические свойства металлов обнаруживаются в явлениях, не сопровождающихся изменением вещества. Так, например, нагрев металлов или прохождение через металлы электрического тока не сопровождается химическими изменениями их. При химических же явлениях происходит превращение металлов в другие вещества с иными свойствами.

Многие металлы подвергаются химическому изменению под воздействием внешней среды, т. е. разрушаются от коррозии. Мерой коррозионной стойкости служит скорость распространения коррозии металлов в данной среде и в данных условиях: чем эта скорость меньше, тем металл более коррозионностоек.

Высокой коррозионной стойкостью в атмосфере и в агрессивных средах обладают никель, титан и их сплавы. Титан и его сплавы по коррозионной стойкости приближаются к благородным металлам.

Прочность — это способность материала сопротивляться действию внешних сил без разрушения.

Упругость — это способность материала восстанавливать свою первоначальную форму и размеры после прекращения действия внешних сил, вызвавших деформацию.

Пластичность — это способность материала изменять свою форму и размеры под действием внешних сил, не разрушаясь, и сохранять полученные деформации после прекращения действия внешних сил.

Механическими свойствами металлов называется совокупность свойств, характеризующих способность металлических материалов сопротивляться воздействию внешних усилий (нагрузок).

К механическим свойствам металлических материалов относятся: прочность, твердость, пластичность, упругость, вязкость, хрупкость, усталость, ползучесть и износостойкость.

Твердость - способность металла оказывать сопротивление проникновению в него другого, более твердого тела.

Прочность - способность металла сопротивляться разрушению под действием внешних сил.

Для определения прочности образец металла установленной формы и размера испытывают на наибольшее разрушающее напряжение при растяжении, которое называют пределом прочности (временное сопротивление).

Пластичность - способность металла, не разрушаясь, изменять форму под нагрузкой и сохранять ее после прекращения действия нагрузки.

Вязкость – способность металла оказывать сопротивление быстровозрастающим (ударным) нагрузкам.

Технологические свойства металлов и сплавов характеризуют их способность поддаваться различным методам горячей и холодной обработки. К технологическим свойствам металлов и сплавов относятся литейные свойства, ковкость, свариваемость, обрабатываемость режущими инструментами, прокаливаемость.

Обрабатываемость металлов характеризуется их механическими свойствами: твердостью, прочностью, пластичностью.

Эксплуатационные свойства характеризуют способность материала работать в конкретных условиях.

Износостойкость– способность материала сопротивляться поверхностному разрушению под действием внешнего трения.

Коррозионная стойкость – способность материала сопротивляться действию агрессивных кислотных, щелочных сред.

Жаростойкость – это способность материала сопротивляться окислению в газовой среде при высокой температуре.

Жаропрочность – это способность материала сохранять свои свойства при высоких температурах.

Хладостойкость – способность материала сохранять пластические свойства при отрицательных температурах. Хладоломкостью называется склонность металла к переходу в хрупкое состояние с понижением температуры. Хладоломкими являются железо, вольфрам, цинк и другие металлы, имеющие объемноцентрированную кубическую и гексагональную плотноупакованную кристаллическую решетку.

Красноломкасть - склонность металла к переходу в хрупкое состояние с повышением температуры.

При выборе материала для создания конструкции необходимо полностью учитывать механические, технологические и эксплуатационные свойства.

Понятие сплава, их классификация и свойства.

В технике металлами называют все металлические материалы. К ним относятся простые металлы и сложные металлы - сплавы.

Простые металлы состоят из одного основного элемента и незначительного количества примесей других элементов. Например, технически чистая медь содержит от 0,1 до 1% примесей свинца, висмута, сурьмы, железа и других элементов.

Сплавы— это сложные металлы, представляющие сочетание какого-либо простого металла (основы сплава) с другими металлами или неметаллами. Например, латунь — сплав меди с цинком. Здесь основу сплава составляет медь.

Химический элемент, входящий в состав металла или сплава, называется компонентом. Кроме основного компонента, преобладающего в сплаве, различают еще легирующие компоненты, вводимые в состав сплава для получения требуемых свойств. Так, для улучшения механических свойств и коррозионной стойкости латуни в нее добавляют алюминий, кремний, железо, марганец, олово, свинец и другие легирующие компоненты.

По числу компонентов сплавы делятся на двухкомпонентные (двойные), трехкомпонентные (тройные) и т. д. Кроме основных и легирующих компонентов, в сплаве содержатся примеси других элементов.

Большинство сплавов получают сплавлением компонентов в жидком состоянии. Другие способы приготовления сплавов: спекания, электролиз, возгонка. В этом случае вещества называются псевдо сплавами.

Способность металлов к взаимному растворению создает хорошие условия для получения большого числа сплавов, обладающих самыми разнообразными сочетаниями полезных свойств, которых нет у простых металлов.

Сплавы превосходят простые металлы по прочности, твердости, обрабатываемости и т. д. Вот почему они применяются в технике значительно шире простых металлов. Например, железо - мягкий металл, почти не применяющийся в чистом виде. Зато самое широкое применение в технике имеют сплавы железа с углеродом — стали и чугуны.

На современном этапе развития техники наряду с увеличением

количества сплавов и усложнением их состава большое значение приобретают металлы

особой чистоты. Содержание основного компонента в таких металлах составляет от

99,999 до 99,999999999%

и более. Металлы особой чистоты нужны ракетостроению, атомной, электронной и

другим новым отраслям техники.

В зависимости от характера взаимодействия компонентов различают сплавы:

1) механические смеси;

2) химические соединения;

3) твердые растворы.

1) Механическая смесь двух компонентов образуется тогда, когда они в твердом состоянии не растворяются друг в друге и не вступают в химическое взаимодействие. Сплавы - механические смеси (например, свинец - сурьма, олово - цинк) неоднородны по своей структуре и представляют смесь кристаллов данных компонентов. При этом кристаллы каждого компонента в сплаве полностью сохраняют свои индивидуальные свойства. Вот почему свойства таких сплавов (например, электросопротивление, твердость и др.) определяются как среднее арифметическое от величины свойств обоих компонентов.

2) Твердые растворы характеризуются

образованием общей пространственной кристаллической решетки атомами основного

металла-растворителя и атомами растворимого элемента.

Структура таких сплавов состоит из однородных кристаллических зерен, подобно чистому

металлу. Существуют твердые растворы замещения и твердые растворы внедрения.

К таким сплавам относятся латуни, медноникелевые, железохромистые и др.

Сплавы — твердые растворы являются самыми распространенными. Их свойства отличаются от свойств составляющих компонентов. Так, например, твердость и электросопротивление у твердых растворов значительно выше, чем у чистых компонентов. Благодаря высокой пластичности они хорошо поддаются ковке и другим видам обработки давлением. Литейныесвойства и обрабатываемость резанием у твердых растворов низкие.

3) Химические соединения, подобно твердым растворам, являются однородными сплавами. При их затвердевании образуется совершенно новая кристаллическая решетка, отличная от решеток составляющих сплав компонентов. Поэтому свойства химического соединения самостоятельны и не зависят от свойств компонентов. Химические соединения образуются при строго определенном количественном соотношении сплавляемых компонентов. Состав сплава химического соединения выражается химической формулой. Эти сплавы обладают обычно высоким электросопротивлением, большой твердостью, малой пластичностью. Так, химическое соединение железа с углеродом — цементит (Fe3C) тверже чистого железа в 10 раз.

Диаграммы состояния сплавов

Диаграмма

состояния представляет собой графическое

изображение состояния любого сплава изучаемой системы в зависимости от

концентрации и температуры.

Диаграмма

состояния представляет собой графическое

изображение состояния любого сплава изучаемой системы в зависимости от

концентрации и температуры.

По диаграмме состояния можно судить о структурных превращениях, происходящих в любом сплаве данной системы при нагревании и медленном охлаждении. Имея диаграмму состояния, можно заранее определять технологические и механические свойства всех сплавов данной системы. Она позволяет также установить температуры начала и конца кристаллизации сплавов, что имеет большое практическое значение. Кроме того, диаграмма состояния позволяет выбрать из данной системы сплавы определенного состава, наиболее удовлетворяющие требованиям практики.

Существуют различные типы диаграмм состояния: двойных сплавов, тройных сплавов и т. д.

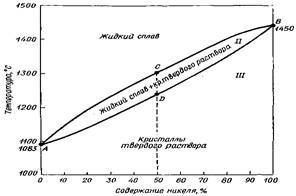

Для примера рассмотрим диаграмму состояния сплавов, компоненты которых полностью растворимы в жидком и твердом состоянии. Такими сплавами, образующими твердые растворы, являются сплавы системы медь - никель (Сu - Ni).

Рисунок 4 - Диаграмма состояния сплавов системы медь – никель

Сплавы в отличие от простых металлов плавятся обычно не при постоянной температуре, а в некотором интервале температур.

Чёрные и цветные металлы

Все применяемые в технике металлы делятся на черные и цветные.

К черным металлам относятся железо и его сплавы (сталь и чугун). Все остальные металлы и сплавы составляют группу цветных металлов.

Наибольшее распространение в технике получили черные металлы. Это обусловлено большими запасами железных руд в земной коре, сравнительной простотой технологии выплавки черных металлов, их высокой прочностью.

Основными металлическими материалами современной техники являются сплавы железа с углеродом. В зависимости от содержания углерода эти сплавы делятся на стали и чугуны.

Цветные металлы применяются в технике реже, чем черные. Это объясняется незначительным содержанием многих цветных металлов в земной коре, сложностью процесса их выплавки из руд, недостаточной прочностью. Цветные металлы дороже черных. Во всех случаях, когда это возможно, их заменяют черными металлами, пластмассами и другими материалами. Однако цветные металлы имеют ценные свойства, которые делают их применение в технике неизбежным. Например, медь и алюминий обладают высокой электро- и теплопроводностью и применяются в электропромышленности. Сплавы магния, алюминия и титана благодаря малому удельному весу широко применяются в самолетостроении и т. д.

Из большого числа цветных металлов и сплавов наибольшее распространение получили сплавы меди, алюминия, магния и титана.

Цветные металлы условно подразделяются на:

а) легкие (литий, магний, бериллий, алюминий, титан и др.), обладающие малой плотностью;

б) легкоплавкие (ртуть, цезий, олово, свинец, цинк и др.), имеющие низкую температуру плавления; самую низкую температуру плавления имеет ртуть ( — 38,87° С).

в) тугоплавкие, имеющие температуру плавления более высокую, чем железо (т. е. выше 1539° С);

Самый тугоплавкий металл — вольфрам. Его температура плавления 3380° С. Высокую температуру плавления имеют также тантал (2996° С), ниобий (2468° С), молибден (2610° С), ванадий (1919° С) и др.

Из тугоплавких металлов и сплавов изготавливают детали, работающие при высоких температурах. Особенно возросла роль тугоплавких металлов в связи с развитием новых отраслей техники — электроники, ядерной энергетики, ракетной и космической техники. Тугоплавкие металлы применяют также как легирующие добавки к сталям.

г) благородные (золото, серебро, металлы платиновой группы),обладающие высокой устойчивостью против коррозии;

д) урановые металлы (уран, торий и д.р.) - актиноиды, используемыев атомной технике;

е) редкоземельные (РЗМ) (скандий, иттрий, лантан и лантаноиды), применяемые в качестве присадок к сплавам других элементов;

ж) щелочноземельные (натрий, калий, литий), не находящие применения в свободном состоянии (за исключением особых случаев, например в качестве теплоносителей в ядерных реакторах).

Контрольные вопросы :

1. Общие понятия и значения электроизоляционных материалов.

2. Достижения современной отечественной и зарубежной техники в созданий новых материалов.

3. Сплавы и их структура строение атомов.

Тема 1.2 Сплав железа с углеродом

Сплавы железа. Деление железоуглеродистых сплавов на стали и чугуны

Сплавляя железо с углеродом и варьируя содержание компонентов, получают сплавы с различными структурой и свойствами.

Сплавы, в которых углерода менее 0,02%, называются технически чистым железом(армко-железо). Техническое железо имеет высокую магнитную проницаемость ( m= 4500 Гс/Э). Оно является электротехническим магнитно-мягким материалом (марки Э, ЭА, ЭАА) и применяется для сердечников, полюсных наконечников, электромагнитов, пластин аккумуляторов.

Железоуглеродистые сплавы - сплавы железа Fe (основной компонент) с углеродом С. Различают чистые железоуглеродистые сплавы (со следами примесей), получаемые в небольших количествах для исследовательских целей, и технические железоуглеродистые сплавы, содержащие примеси, легирующие элементы и специальные добавки.

В зависимости от содержания углерода эти славы делятся на стали и чугуны.

Сталь— железоуглеродистый сплав, в котором углерода содержится до 2%.

Сталь обладает высокой прочностью и твердостью, хорошо сопротивляется ударным нагрузкам. Сталь можно ковать, прокатывать, легко обрабатывать на металлорежущих станках. Стальные изделия хорошо свариваются.

Чугун— железоуглеродистый сплав с содержанием углерода свыше 2%. В технике наибольшее применение получили чугуны, имеющие от 2,4 до 3,8% углерода.

Чугун более хрупок, чем сталь, он хуже сваривается, но обладает лучшими литейными свойствами. Поэтому изделия из чугуна получают исключительно литьем. Большая часть чугуна идет на переплавку в сталь.

Структурные составляющие железоуглеродистых сплавов и их свойства.

Компонентами железоуглеродистых сплавов являются железо, углерод и цементит.

Железо технической чистоты обладает невысокой твердостью (80 НВ) и прочностью (предел прочностиσВ=250 МПа) и высокими характеристиками пластичности (относительное удлинение δ=50%).

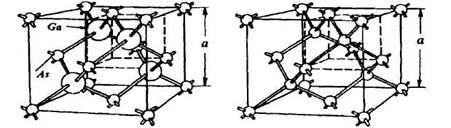

Углеродотносится к неметаллам. Обладает полиморфным превращением, в зависимости от условий образования существует в форме графита с гексагональной кристаллической решеткой (температура плавления – 3500 0С, плотность – 2,5 г/см3) или в форме алмаза со сложной кубической решеткой с координационным числом равным четырем (температура плавления – 5000 0С).

В сплавах железа с углеродом углерод находится в состоянии твердого раствора с железом и в виде химического соединения – цементита (Fe3C), а также в свободном состоянии в виде графита (в серых чугунах).

Цементит (Fe3C) – химическое соединение железа с углеродом (карбид железа), содержит 6,67 % углерода.

Цементит имеет высокую твердость (более 800 НВ, легко царапает стекло), но чрезвычайно низкую, практически нулевую, пластичность. Такие свойства являются следствием сложного строения кристаллической решетки.

В системе железо – углерод существуют следующие фазы: жидкая фаза, феррит, аустенит, цементит.

Жидкая фаза. В жидком состоянии железо хорошо растворяет углерод в любых пропорциях с образованием однородной жидкой фазы.

Феррит (Ф)Feα (C) – твердый раствор внедрения углерода в α-железо.

Свойства феррита близки к свойствам железа. Он мягок (твердость – 130 НВ, предел прочностиσВ=300 МПа) и пластичен (относительное удлинение δ=30%), магнитен до 768oС.

Аустенит (А)Feγ (С) – твердый раствор внедрения углерода в γ-железо.

Аустенит имеет твердость 200…250 НВ, пластичен (относительное удлинение δ=40…50%), парамагнитен.

С ростом содержания углерода в структуре стали увеличивается количество цементита, при одновременном снижении доли феррита. Изменение соотношения между составляющими приводит к уменьшению пластичности, а также к повышению прочности и твердости. Прочность повышается до содержания углерода около 1%, а затем она уменьшается, так как образуется грубая сетка цементита вторичного.

Углерод влияет на вязкие свойства. Увеличение содержания углерода повышает порог хладоломкости и снижает ударную вязкость.

Повышаются электросопротивление и коэрцитивная сила, снижаются магнитная проницаемость и плотность магнитной индукции.

Углерод оказывает влияние и на технологические свойства. Повышение содержания углерода ухудшает литейные свойства стали (используются стали с содержанием углерода до 0,4 %), обрабатываемость давлением и резанием, свариваемость. Следует учитывать, что стали с низким содержанием углерода также плохо обрабатываются резанием.

Влияние примесей на качество стали

В сталях всегда присутствуют примеси, которые делятся на четыре группы:

1) Постоянные примеси: кремний, марганец, сера, фосфор.

Марганец и кремний вводятся в процессе выплавки стали и являются технологическими примесями. Содержание марганца не превышает 0,5…0,8 %. Повышает прочность, не снижая пластичности, и резко снижает красноломкость стали, вызванную влиянием серы. При содержании марганца более 1,8% сталь становится хрупкой.

Красноломкость – повышение хрупкости при высоких температурах.

Содержание кремния не превышает 0,35…0,4 %. Кремний повышает плотность и прочность стали, но наблюдается некоторое снижение пластичности, что снижает способность стали к вытяжке.

Содержание фосфора в стали 0,025…0,045 %. Фосфор, растворяясь в феррите, искажает кристаллическую решетку и увеличивает предел прочности и предел текучести, но снижает пластичность и вязкость. Повышение содержания фосфора на каждую 0,01 % повышает порог хладоломкости на 20…25oС.

Содержание серы в сталях составляет 0,025…0,06 %. Сера – вредная примесь, попадает в сталь из чугуна. Сера снижает механические свойства, особенно ударную вязкость и пластичность, а так же предел выносливости. Она ухудшают свариваемость и коррозионную стойкость.

2) Скрытые примеси - газы (азот, кислород, водород) – попадают в сталь при выплавке.

Азот в несвязанном состоянии способствует старению стали и делает ее хрупкой, особенно, при низких температурах.

Водород приводит к снижении пластических свойств стали.

Кислород – повышает хрупкость стали.

3) Специальные примеси – специально вводятся в сталь для получения заданных свойств. Примеси называются легирующими элементами, а стали - легированные сталями.

Назначение легирующих элементов.

Хром - основной легирующий элемент (0,8…1,2)%.;повышает твердость и прочность стали. При значительном содержании (до 10%) он придаёт металлу окалиностойкость, снижает пластичность и вязкость стали.

Никель - не ухудшая свариваемости стали, увеличивает ее пластические и прочностные свойства.

Молибден - повышает прочность и твердость стали, делая её теплоустойчивой, увеличивает несущую способность конструкций при ударных нагрузках и высоких температурах. В то же время, он затрудняет сварку, так как активно окисляется и выгорает.

Ванадий - повышает вязкость и пластичность стали и улучшает ей структуру. Способствует закаливаемости, что ухудшает свариваемость.

Вольфрам - увеличивает твердость и работостойкость стали при высоких температурах.

Медь - несколько повышает прочность стали, но меньше, чем марганец и кремнии, увеличивает стойкость ее против коррозии. Избыточнее содержание меди (более 0,7&) способствует старению стали и несколько ухудшает ее свариваемость.

Титан и ниобий повышают коррозионные свойстве стали.

Добавка свинца, кальция – улучшает обрабатываемость резанием.

4) Случайные примеси

Обзор современных способов получения чугуна и стали

Область технологии металлов, которая занимается изучением способов производства металлов и сплавов, называется металлургией. В соответствии с общей классификацией металлов ее можно разделить на металлургию черных металлов и металлургию цветных металлов.

Для получения чугуна необходимо приготовить шихту - смесь сырых материалов, подлежащую переработке в металлургических печах. Шихта для производства чугуна состоит из железной руды, топлива и флюсов, взятых в определенных соотношениях.

В качестве сырья в черной металлургии используются различные природные железные руды (окиси, гидроокиси, карбонаты), а также металлические отходы и лом.Топливо обеспечивает необходимую температуру для расплавления исходных материалов, углерод топлива входит также в состав железоуглеродистых сплавов. Флюсы служат для понижения температуры плавления пустой породы — соединений, не содержащих элементов, необходимых для получения чугуна.

Железная руда путем восстановления превращается либо в передельный чугун в доменных печах или электропечах, либо в губчатый металл (губчатое железо), или в кусковое железо при помощи различных процессов восстановления; если требуется железо исключительной чистоты для специальных целей (например, в химической промышленности), то оно получается путем электролиза или при помощи других химических процессов. Большая часть чугуна, полученного из железной руды, все еще вырабатывается при помощи доменного процесса. Восстановители в доменных печах состоят преимущественно из твердого кокса, иногда в сочетании с небольшими количествами угля или жидкими или газообразными углеводородами.

Чугун, получаемый таким образом, является жидким передельным чугуном. Побочными продуктами являются шлак, доменный газ и колошниковая пыль.

Большая часть получаемого таким образом жидкого передельного чугуна перерабатывается непосредственно в сталь на металлургических заводах.

Некоторая часть чугуна может быть использована на литейных заводах (чугунолитейные заводы) для производства изложниц, чугунных труб и т.п. Оставшаяся часть может быть отлита в форме чушек или брусков.

Переработка железной руды в установках прямого восстановления

В отличие от описанного выше процесса, в данном случае восстановителями обычно являются газообразные или жидкие углеводороды или уголь, так что не возникает потребности в твердом коксе.

В данных процессах температура восстановления ниже, поэтому конечные продукты (обычно известные как губчатое железо) получаются, не проходя через расплавленное состояние, в форме губчатого металла, металлизированных окатышей или кусков. По этой причине содержание в них углерода бывает обычно ниже, чем в доменном чугуне (где расплавленный металл находится в тесном контакте с углеродом). Большинство этих черновых продуктов переплавляется на сталелитейных заводах и перерабатывается в сталь.

Производство стали

Предельный или литейный чугун в расплавленном или твердом виде и продукты из черных металлов, полученных путем прямого восстановления (губчатое железо), составляют вместе с металлическими отходами и ломом исходные материалы для производства стали. К этим материалам добавляются некоторые шлакообразующие добавки, такие как негашеная известь, флюорит, раскислители (например, ферромарганец, ферросилиций, алюминий) и различные легирующие элементы.

Процессы производства стали разделяются на две основные категории, а именно: конвертерные процессы, в которых расплавленный предельный чугун в конвертере проходит очистку от примесей продуваемым воздухом; и нагревательные процессы, для осуществления которых используются мартеновские и электрические печи.

Конвертерные

процессы не требуют внешнего источника тепла. Они применяются в том случае,

когда завалка состоит главным образом из расплавленного передельного чугуна.

Окисление некоторых элементов, присутствующих в чугуне (например, углерода,

фосфора, кремния и марганца), обеспечивает достаточно тепла, чтобы удерживать

сталь в жидком состоянии.

Мартеновские процессы, однако, требуют внешнего

источника тепла. Они применяются, когда исходным материалом служит твердая

завалка (например, металлолом или скрап, губчатое железо и твердый передельный

чугун).

Двумя основными процессами в этой категории являются мартеновский процесс, при котором нагревание осуществляется при помощи сжигания мазута или газа, и электросталеплавильные процессы в дуговых или индукционных печах, где нагревание осуществляется электричеством.

Возникло много новых процессов для производства сталей специального состава или со специальными свойствами. Эти новые процессы включают электродуговую плавку в вакууме, электронно-лучевую плавку или электрошлаковый процесс. Во всех этих процессах сталь получается из плавящегося электрода.

Стали, полученные в этих процессах, подразделяются согласно содержанию в них легирующих элементов на нелегированные стали и легированные стали (нержавеющая сталь или другие виды). Далее они классифицируются в соответствии с их особыми свойствами на автоматную сталь, кремнистую электросталь, быстрорежущую сталь или, например, марганцевокремнистую сталь.

Классификация сталей

По химическому составу:

- углеродистые:

• малоуглеродистые - менее 0,3% С;• среднеуглеродистые - 0,3...0,7% С;

• высокоуглеродистые - более 0,7 %С.

- легированные (В легированных сталях их классификация по химическому составу определяется суммарным процентом содержания легирующих элементов):

• низколегированные - менее 2,5%;• среднелегированные - 2,5... 10%;

• высоколегированные - более 10%.

По прочности:

- обычной прочности;- повышенной прочности;- высокой прочности.

По способу производства:

По качеству (Количественным показателем качества является содержания вредных примесей: серы и фосфора):

- углеродистые обыкновенного качества;

являясь наиболее дешевыми, уступают по механическим свойствам сталям других классов, так как отличаются повышенными ликвацией (химической и структурной неоднородностью) и количеством неметаллических включений.

- качественные;

по химическому составу - углеродистые стали, содержащие до 0,6% С. Эти стали выплавляются в конвертерах с применением кислорода или в больших мартеновских печах.

– высококачественные;

по химическому составу бывают углеродистые или легированные; также выплавляются в конвертерах или в основных мартеновских печах, но с соблюдением более строгих требований к составу шихты, процессам плавки и разливки.

- особо высококачественные.

выплавляются преимущественно в электропечах, а особо высококачественные - в электропечах с электрошлаковым переплавом (ЭШП) или другими совершенными методами, что гарантирует повышенную чистоту по неметаллическим включениям и содержанию газов, а следовательно, улучшение механических свойств.

По назначению:

- конструкционные – применяются для изготовления деталей машин и механизмов;

- инструментальные – применяются для изготовления различных инструментов;

- специальные – стали с особыми свойствами: электротехнические, с особыми магнитными свойствами и др.

Углеродистые стали

Углеродистая сталь – сплав в который кроме железа и углерода (до 2%) входят также кремний, марганец, сера и фосфор.

Углеродистые конструкционные стали обыкновенного качества предназначены для изготовления: горячекатаного проката, холоднокатаного тонколистового проката, слитков, труб, штамповок, метизов и др.

Стали углеродистые конструкционные качественные характеризуются высокими пластичностью и свариваемостью. Они могут использоваться без упрочняющей термической обработки или после нее.

В углеродистых инструментальных сталях буква У в обозначении марки означает "углеродистая сталь", а цифра показывает содержание углерода в десятых долях процента.

Стали У7 и У8, У8А наиболее пластичные из углеродистых инструментальных сталей. Они идут на производство молотков, стамесок, долот, зубил.

Из сталей У 10, У11, У11А изготавливают резцы, сверла, метчики, фрезы, плитки и прочий мерительный и режущий инструмент для резания мягких материалов. Стали У12, У13, У13А используются для изготовления инструмента, работающего без ударных нагрузок (напильники, рашпили, бритвы).

Легированные стали, их назначение и применение.

Легированной называется сталь, в которой, кроме обычных примесей, содержатся специально вводимые в определенных сочетаниях легирующие элементы (Cr, Ni, Mo, Wo, V, А1, В, Ti и др.), а также Мn и Si в количествах, превышающих их обычное содержание как технологических примесей (1% и выше). Как правило, лучшие свойства обеспечивает комплексное легирование.

Легирование сталей и сплавов используют для улучшения их технологических свойств. Легированием можно повысить предел текучести, ударную вязкость, относительное сужение и прокаливаемость, а также существенно снизить скорость закалки, порог хладноломкости, деформируемость изделий и возможность образования трещин. В изделиях крупных сечений (диаметром свыше 15...20 мм) механические свойства легированных сталей значительно выше, чем механические свойства углеродистых.

Хромоникелевые стали, обладают наилучшим комплексом свойств. Однако никель является дефицитным, и применение таких сталей ограничено.

Маркировка сталей

Принято буквенно-цифровое обозначение сталей

Углеродистые стали обыкновенного качества маркируются: Ст.2кп., БСт.3кп, ВСт.3пс, ВСт.4сп.

Ст – индекс данной группы стали. Цифры от 0 до 6 - это условный номер марки стали. С увеличением номера марки возрастает прочность и снижается пластичность стали. По гарантиям при поставке существует три группы сталей: А, Б и В. Для сталей группы А при поставке гарантируются механические свойства, в обозначении индекс группы А не указывается. Для сталей группы Б гарантируется химический состав. Для сталей группы В при поставке гарантируются и механические свойства, и химический состав. Индексы кп, пс, сп указывают степень раскисленности стали: кп - кипящая, пс - полуспокойная, сп - спокойная.

Качественные стали поставляют с гарантированными механическими свойствами и химическим составом (группа В).

Конструкционные качественные углеродистые стали маркируются двухзначным числом, указывающим среднее содержание углерода в сотых долях процента. Указывается степень раскисленности, если она отличается от спокойной: сталь 08 кп, сталь 10 пс, сталь 45.

Содержание углерода, соответственно, 0,08 %, 0,10 %, 0.45 %.

Инструментальные качественные углеродистые сталимаркируются буквой У (углеродистая инструментальная сталь) и числом, указывающим содержание углерода в десятых долях процента: сталь У8, сталь У13. Содержание углерода, соответственно, 0,8 % и 1,3 %

Инструментальные высококачественные углеродистые стали маркируются аналогично качественным инструментальным углеродистым сталям, только в конце марки ставят букву А, для обозначения высокого качества стали - Сталь У10А.

Качественные и высококачественные легированные стали

Легирующие элементы обозначаются буквами русского алфавита:

Х – хром, Н – никель, М – молибден, В – вольфрам, К – кобальт, Т – титан, А – азот (указывается в середине марки), Г – марганец, Д – медь, Ф – ванадий, С – кремний, П – фосфор, Р – бор, Б – ниобий, Ц – цирконий, Ю – алюминий

Легированные конструкционные стали Сталь 15Х25Н19ВС2

В начале марки указывается двухзначное число, показывающее содержание углерода в сотых долях процента. Далее перечисляются легирующие элементы. Число, следующее за условным обозначение элемента, показывает его содержание в процентах, если число не стоит, то содержание элемента не превышает 1,5 %. В указанной марке стали содержится 0,15 % углерода, 25% хрома, 19 % никеля, до 1,5% вольфрама, до 2 % кремния.

Для обозначения высококачественных легированных сталей в конце марки указывается символ А.

Легированные инструментальные стали Сталь 9ХС, сталь ХВГ.

В начале марки указывается однозначное число, показывающее содержание углерода в десятых долях процента. При содержании углерода более 1 %, число не указывается,

Далее перечисляются легирующие элементы, с указанием их содержания.

Некоторые стали имеют нестандартные обозначения.

Чугун, его свойства. Влияние примесей на структуру и свойства чугуна. Виды чугуна, их свойства и область применения. Маркировка чугунов

Чугун - сплав железа с углеродом, содержащий свыше 2,3% углерода (практически от 2,5 до 4,5%). Углерод в нем может находится в химически связанном состоянии в виде карбида железа (цементита) и в свободном состоянии - в виде графита. В соответствии с этим чугуны делятся на белые - передельные и серые - литейные.

В

белом чугуне почти весь углерод находится в состоянии карбида железа (Fe3C),

обладающего высокой твердостью. Такие чугуны имеют мелкозернистое строение с

серебристо-белой поверхностью в изломе, высокую твердость, трудно поддаются

обработке резанием, плохо заполняют форму и поэтому используются в основном для

выплавки сталей.

В сером чугуне большая часть углерода находится в свободном состоянии в виде

мелких пластинок графита. Последние, разделяя структуру чугуна и действуя как

надрезы, значительно уменьшают его прочность и увеличивают его хрупкость. Такие

чугуны имеют в изломе серый цвет, обладают хорошими литейными свойствами, почти

не дают усадку в отливках и сравнительно легко обрабатываются резанием. Однако,

имея в своем составе твердые зерна цементита, серые чугуны значительно ускоряют

изнашивание инструмента, что не позволяет обрабатывать их с высокими скоростями

резания.

Марки серого чугуна обозначаются буквами СЧ и числами, соответствующими его пределу прочности при растяжении в кгс/мм2.

В

промышленности также применяются отливки из высокопрочных и ковких чугунов.

Высокопрочный чугун обладает повышенной прочностью и пластичностью. Его

применяют для деталей, работающих при значительных механических нагрузках.

Ковкий чугун обладает повышенной прочностью и пластичностью и по своим свойствам занимает промежуточное положение между серым чугуном и сталью.

Высокопрочные и ковкие чугуны маркируются буквами и цифрами: ВЧ - высокопрочный чугун, КЧ - ковкий чугун; первые две цифры - предел прочности при растяжении в кгс/мм2 (1кгс/мм2 = 9,608МПа).

Сера и фосфор - вредные примеси. Сера придает хрупкость чугуну, делает его густотекучим и пузырчатым. Фосфор увеличивает хрупкость чугуна, но делает его жидкотекучим.

Чугун отличается от стали: по составу – более высокое содержание углерода и примесей; по технологическим свойствам – более высокие литейные свойства, малая способность к пластической деформации, почти не используется в сварных конструкциях.

Наиболее широкое распространение получили чугуны с содержанием углерода 2,4…3,8%. Чем выше содержание углерода, тем больше образуется графита и тем ниже его механические свойства, следовательно, количество углерода не должно превышать 3,8 %. В то же время для обеспечения высоких литейных свойств (хорошей жидкотекучести) углерода должно быть не менее 2,4 %.

Положительные стороны чугуна:

· чугун значительно дешевле стали;

· производство изделий из чугуна литьем дешевле изготовления изделий из стальных заготовок обработкой резанием, а также литьем и обработкой давлением с последующей механической обработкой;

· чугун хорошо гасит вибрации и имеет повышенную циклическую вязкость;

· детали из чугуна не чувствительны к внешним концентраторам напряжений (выточки, отверстия, переходы в сечениях);

· чугун имеет лучшие антифрикционные свойства, по сравнению со сталью, так как наличие графита обеспечивает дополнительную смазку поверхностей трения.

Учитывая малое сопротивление отливок из серого чугуна растягивающим и ударным нагрузкам, следует использовать этот материал для деталей, которые подвергаются сжимающим или изгибающим нагрузкам. В станкостроении это – базовые, корпусные детали, кронштейны, зубчатые колеса, направляющие; в автостроении - блоки цилиндров, поршневые кольца, распределительные валы, диски сцепления. Отливки из серого чугуна также используются в электромашиностроении, для изготовления товаров народного потребления.

Из высокопрочного чугуна изготовляют тонкостенные отливки (поршневые кольца), шаботы ковочных молотов, станины и рамы прессов и прокатных станов, изложницы, резцедержатели, планшайбы.

По механическим и технологическим свойствам ковкий чугун занимает промежуточное положение между серым чугуном и сталью. Недостатком ковкого чугуна по сравнению свысокопрочным является ограничение толщины стенок для отливки и необходимость отжига.

Отливки из ковкого чугуна применяют для деталей, работающих при ударных и вибрационных нагрузках - вилки карданных валов, звенья и ролики цепей конвейера, тормозные колодки.

Для изготовления деталей, работающих в условиях абразивного износа, используются белые чугуны, легированные хромом, хромом и марганцем, хромом и никелем. Отливки из такого чугуна отличаются высокой твердостью и износостойкостью.

Для деталей, работающих в условиях износа при высоких температурах, используют высокохромистые и хромоникелевые чугуны. Жаростойкость достигается легированием чугунов кремнием (5…6 %) и алюминием (1…2 %). Коррозионная стойкость увеличивается легированием хромом, никелем, кремнием.

Для чугунов можно применять термическую обработку.

Твердые сплавы, их свойства и применение

Более высокую твёрдость и износостойкость, чем у железоуглеродистых сплавов, имеют материалы называемые твёрдые сплавы.

Твердые сплавы выпускаются в виде пластинок различных форм и размеров, получаемых методом порошковой металлургии (прессованием и спеканием). Основой для них служат порошки твердых зерен карбидов тугоплавких металлов (вольфрама, титана, тантала), сцементированных кобальтом.

Промышленностью выпускаются три группы твердых сплавов: вольфрамовые - ВК, титановольфрамовые - ТК и титанотанталовольфрамовые - ТТК.

Характерными признаками, определяющими режущие свойства твердых сплавов, являются высокая твердость, износостойкость и красностойкость до 1000 градусов С. Вместе с тем эти сплавы обладают меньшей вязкостью и теплопроводностью по сравнению с быстрорежущей сталью, что следует учитывать при их эксплуатации.

Вольфрамовые сплавы (ВК) по сравнению с титановольфрамовыми (ТК) обладают при резании меньшей температурой свариваемости со сталью, поэтому их применяют преимущественно для обработки чугуна, цветных металлов и неметаллических материалов. Сплавы группы ТК предназначены для обработки сталей. Титанотанталовольфрамовые сплавы (ТТК), обладая повышенной прочностью и вязкостью, применяются для обработки стальных поковок, отливок при неблагоприятных условиях работы.

Минералокерамические материалы

В целях экономии дорогостоящих и редких материалов, входящих в состав твердых сплавов, создан минералокерамический материал - микролит марки ЦМ332 на основе корунда (оксида алюминия - Al2O3) в виде пластинок белого цвета. Микролит превосходит твердые сплавы по твердости и красностойкости (1300 градусов С), уступая им значительно по вязкости. Поэтому его применяют в основном для получистового и чистового точения при жесткой технологической системе и безударной нагрузке.

Так же разработаны более прочные керамические материалы, в частности марки В3, в виде многогранных неперетачиваемых пластинок черного цвета, содержащих, кроме корунда, карбиды тугоплавких металлов. Как показывает практика, такие пластины успешно конкурируют с твердым сплавом при чистовой обработке сталей и высокопрочных чугунов.

Контрольные вопросы:

1. Структурные составляющие железоуглеродистых сплавов, их свойства.

2. Обзор современных способов получения стали и чугуна.

3. Получения стали методом прямого восстановления железа.

Тема 1.2.1. Углеродистые сплавы. Влияние содержание углерода на структуру и свойства стали.

Углеродистые стали

Углеродистая сталь – сплав в который кроме железа и углерода (до 2%) входят также кремний, марганец, сера и фосфор.

Углеродистые конструкционные стали обыкновенного качества предназначены для изготовления: горячекатаного проката, холоднокатаного тонколистового проката, слитков, труб, штамповок, метизов и др.

Стали углеродистые конструкционные качественные характеризуются высокими пластичностью и свариваемостью. Они могут использоваться без упрочняющей термической обработки или после нее.

В углеродистых инструментальных сталях буква У в обозначении марки означает "углеродистая сталь", а цифра показывает содержание углерода в десятых долях процента.

Стали У7 и У8, У8А наиболее пластичные из углеродистых инструментальных сталей. Они идут на производство молотков, стамесок, долот, зубил.

Из сталей У 10, У11, У11А изготавливают резцы, сверла, метчики, фрезы, плитки и прочий мерительный и режущий инструмент для резания мягких материалов. Стали У12, У13, У13А используются для изготовления инструмента, работающего без ударных нагрузок (напильники, рашпили, бритвы).

Легированные стали, их назначение и применение.

Легированной называется сталь, в которой, кроме обычных примесей, содержатся специально вводимые в определенных сочетаниях легирующие элементы (Cr, Ni, Mo, Wo, V, А1, В, Ti и др.), а также Мn и Si в количествах, превышающих их обычное содержание как технологических примесей (1% и выше). Как правило, лучшие свойства обеспечивает комплексное легирование.

Легирование сталей и сплавов используют для улучшения их технологических свойств. Легированием можно повысить предел текучести, ударную вязкость, относительное сужение и прокаливаемость, а также существенно снизить скорость закалки, порог хладноломкости, деформируемость изделий и возможность образования трещин. В изделиях крупных сечений (диаметром свыше 15...20 мм) механические свойства легированных сталей значительно выше, чем механические свойства углеродистых.

Хромоникелевые стали, обладают наилучшим комплексом свойств. Однако никель является дефицитным, и применение таких сталей ограничено.

Маркировка сталей

Принято буквенно-цифровое обозначение сталей

Углеродистые стали обыкновенного качества маркируются: Ст.2кп., БСт.3кп, ВСт.3пс, ВСт.4сп.

Ст – индекс данной группы стали. Цифры от 0 до 6 - это условный номер марки стали. С увеличением номера марки возрастает прочность и снижается пластичность стали. По гарантиям при поставке существует три группы сталей: А, Б и В. Для сталей группы А при поставке гарантируются механические свойства, в обозначении индекс группы А не указывается. Для сталей группы Б гарантируется химический состав. Для сталей группы В при поставке гарантируются и механические свойства, и химический состав. Индексы кп, пс, сп указывают степень раскисленности стали: кп - кипящая, пс - полуспокойная, сп - спокойная.

Качественные стали поставляют с гарантированными механическими свойствами и химическим составом (группа В).

Конструкционные качественные углеродистые стали маркируются двухзначным числом, указывающим среднее содержание углерода в сотых долях процента. Указывается степень раскисленности, если она отличается от спокойной: сталь 08 кп, сталь 10 пс, сталь 45.

Содержание углерода, соответственно, 0,08 %, 0,10 %, 0.45 %. Инструментальные качественные углеродистые сталимаркируются буквой У (углеродистая инструментальная сталь) и числом, указывающим содержание углерода в десятых долях процента: сталь У8, сталь У13. Содержание углерода, соответственно, 0,8 % и 1,3 %

Инструментальные высококачественные углеродистые стали маркируются аналогично качественным инструментальным углеродистым сталям, только в конце марки ставят букву А, для обозначения высокого качества стали - Сталь У10А.

Качественные и высококачественные легированные стали

Легирующие элементы обозначаются буквами русского алфавита:

Х – хром, Н – никель, М – молибден, В – вольфрам, К – кобальт, Т – титан, А – азот (указывается в середине марки), Г – марганец, Д – медь, Ф – ванадий, С – кремний, П – фосфор, Р – бор, Б – ниобий, Ц – цирконий, Ю – алюминий

Легированные конструкционные стали Сталь 15Х25Н19ВС2

В начале марки указывается двухзначное число, показывающее содержание углерода в сотых долях процента. Далее перечисляются легирующие элементы. Число, следующее за условным обозначение элемента, показывает его содержание в процентах, если число не стоит, то содержание элемента не превышает 1,5 %. В указанной марке стали содержится 0,15 % углерода, 25% хрома, 19 % никеля, до 1,5% вольфрама, до 2 % кремния.

Для обозначения высококачественных легированных сталей в конце марки указывается символ А.

Легированные инструментальные стали Сталь 9ХС, сталь ХВГ.

В начале марки указывается однозначное число, показывающее содержание углерода в десятых долях процента. При содержании углерода более 1 %, число не указывается,

Далее перечисляются легирующие элементы, с указанием их содержания.

Некоторые стали имеют нестандартные обозначения.

Чугун, его свойства. Влияние примесей на структуру и свойства чугуна. Виды чугуна, их свойства и область применения. Маркировка чугунов

Чугун - сплав железа с углеродом, содержащий свыше 2,3% углерода (практически от 2,5 до 4,5%). Углерод в нем может находится в химически связанном состоянии в виде карбида железа (цементита) и в свободном состоянии - в виде графита. В соответствии с этим чугуны делятся на белые - передельные и серые - литейные.

В

белом чугуне почти весь углерод находится в состоянии карбида железа (Fe3C),

обладающего высокой твердостью. Такие чугуны имеют мелкозернистое строение с

серебристо-белой поверхностью в изломе, высокую твердость, трудно поддаются

обработке резанием, плохо заполняют форму и поэтому используются в основном для

выплавки сталей.

В сером чугуне большая часть углерода находится в свободном состоянии в виде

мелких пластинок графита. Последние, разделяя структуру чугуна и действуя как

надрезы, значительно уменьшают его прочность и увеличивают его хрупкость. Такие

чугуны имеют в изломе серый цвет, обладают хорошими литейными свойствами, почти

не дают усадку в отливках и сравнительно легко обрабатываются резанием. Однако,

имея в своем составе твердые зерна цементита, серые чугуны значительно ускоряют

изнашивание инструмента, что не позволяет обрабатывать их с высокими скоростями

резания.

Марки серого чугуна обозначаются буквами СЧ и числами, соответствующими его пределу прочности при растяжении в кгс/мм2.

В

промышленности также применяются отливки из высокопрочных и ковких чугунов.

Высокопрочный чугун обладает повышенной прочностью и пластичностью. Его

применяют для деталей, работающих при значительных механических нагрузках.

Ковкий чугун обладает повышенной прочностью и пластичностью и по своим свойствам занимает промежуточное положение между серым чугуном и сталью.

Высокопрочные и ковкие чугуны маркируются буквами и цифрами: ВЧ - высокопрочный чугун, КЧ - ковкий чугун; первые две цифры - предел прочности при растяжении в кгс/мм2 (1кгс/мм2 = 9,608МПа).

Сера и фосфор - вредные примеси. Сера придает хрупкость чугуну, делает его густотекучим и пузырчатым. Фосфор увеличивает хрупкость чугуна, но делает его жидкотекучим.

Чугун отличается от стали: по составу – более высокое содержание углерода и примесей; по технологическим свойствам – более высокие литейные свойства, малая способность к пластической деформации, почти не используется в сварных конструкциях.

Наиболее широкое распространение получили чугуны с содержанием углерода 2,4…3,8%. Чем выше содержание углерода, тем больше образуется графита и тем ниже его механические свойства, следовательно, количество углерода не должно превышать 3,8 %. В то же время для обеспечения высоких литейных свойств (хорошей жидкотекучести) углерода должно быть не менее 2,4 %.

Положительные стороны чугуна:

· чугун значительно дешевле стали;

· производство изделий из чугуна литьем дешевле изготовления изделий из стальных заготовок обработкой резанием, а также литьем и обработкой давлением с последующей механической обработкой;

· чугун хорошо гасит вибрации и имеет повышенную циклическую вязкость;

· детали из чугуна не чувствительны к внешним концентраторам напряжений (выточки, отверстия, переходы в сечениях);

· чугун имеет лучшие антифрикционные свойства, по сравнению со сталью, так как наличие графита обеспечивает дополнительную смазку поверхностей трения.

Учитывая малое сопротивление отливок из серого чугуна растягивающим и ударным нагрузкам, следует использовать этот материал для деталей, которые подвергаются сжимающим или изгибающим нагрузкам. В станкостроении это – базовые, корпусные детали, кронштейны, зубчатые колеса, направляющие; в автостроении - блоки цилиндров, поршневые кольца, распределительные валы, диски сцепления. Отливки из серого чугуна также используются в электромашиностроении, для изготовления товаров народного потребления.

Из высокопрочного чугуна изготовляют тонкостенные отливки (поршневые кольца), шаботы ковочных молотов, станины и рамы прессов и прокатных станов, изложницы, резцедержатели, планшайбы.

По механическим и технологическим свойствам ковкий чугун занимает промежуточное положение между серым чугуном и сталью. Недостатком ковкого чугуна по сравнению свысокопрочным является ограничение толщины стенок для отливки и необходимость отжига.

Отливки из ковкого чугуна применяют для деталей, работающих при ударных и вибрационных нагрузках - вилки карданных валов, звенья и ролики цепей конвейера, тормозные колодки.

Для изготовления деталей, работающих в условиях абразивного износа, используются белые чугуны, легированные хромом, хромом и марганцем, хромом и никелем. Отливки из такого чугуна отличаются высокой твердостью и износостойкостью.

Для деталей, работающих в условиях износа при высоких температурах, используют высокохромистые и хромоникелевые чугуны. Жаростойкость достигается легированием чугунов кремнием (5…6 %) и алюминием (1…2 %). Коррозионная стойкость увеличивается легированием хромом, никелем, кремнием.

Для чугунов можно применять термическую обработку.

Контрольные вопросы:

1. Влияние содержание углерода на структуру и свойства стали.

2. Классификация сталей по назначению.

Тема 1.2.2 Исследование микроструктуры железоуглеродистых сплавов.

Железная руда

путем восстановления превращается либо в передельный чугун в доменных печах или

электропечах, либо в губчатый металл (губчатое железо), или в кусковое железо

при помощи различных процессов восстановления; если требуется железо

исключительной чистоты для специальных целей (например, в химической

промышленности), то оно получается путем электролиза или при помощи других

химических процессов.

Большая часть чугуна, полученного из железной

руды, все еще вырабатывается при помощи доменного процесса. Восстановители в

доменных печах состоят преимущественно из твердого кокса, иногда в сочетании с

небольшими количествами угля или жидкими или газообразными углеводородами.

Чугун, получаемый таким образом, является жидким передельным чугуном. Побочными продуктами являются шлак, доменный газ и колошниковая пыль.

Большая часть получаемого таким образом жидкого передельного чугуна перерабатывается непосредственно в сталь на металлургических заводах.

Некоторая часть чугуна может быть использована на литейных заводах (чугунолитейные заводы) для производства изложниц, чугунных труб и т.п. Оставшаяся часть может быть отлита в форме чушек или брусков.

Переработка железной руды в установках прямого восстановления

В отличие от описанного выше процесса, в данном случае восстановителями обычно являются газообразные или жидкие углеводороды или уголь, так что не возникает потребности в твердом коксе.

В данных процессах температура восстановления ниже, поэтому конечные продукты (обычно известные как губчатое железо) получаются, не проходя через расплавленное состояние, в форме губчатого металла, металлизованных окатышей или кусков. По этой причине содержание в них углерода бывает обычно ниже, чем в доменном чугуне (где расплавленный металл находится в тесном контакте с углеродом). Большинство этих черновых продуктов переплавляется на сталелитейных заводах и перерабатывается в сталь.

Производство стали

Передельный или литейный чугун в расплавленном или твердом виде и продукты из черных металлов, полученных путем прямого восстановления (губчатое железо), составляют вместе с металлическими отходами и ломом исходные материалы для производства стали. К этим материалам добавляются некоторые шлакообразующие добавки, такие как негашеная известь, флюорит, раскислители (например, ферромарганец, ферросилиций, алюминий) и различные легирующие элементы.

Процессы производства стали разделяются на две основные категории, а именно: конвертерные процессы, в которых расплавленный передельный чугун в конвертере проходит очистку от примесей продуваемым воздухом; и нагревательные процессы, для осуществления которых используются мартеновские и электрические печи.

Конвертерные

процессы не требуют внешнего источника тепла. Они применяются в том случае,

когда завалка состоит главным образом из расплавленного передельного чугуна.

Окисление некоторых элементов, присутствующих в чугуне (например, углерода,

фосфора, кремния и марганца), обеспечивает достаточно тепла, чтобы удерживать

сталь в жидком состоянии.

Мартеновские процессы, однако, требуют внешнего

источника тепла. Они применяются, когда исходным материалом служит твердая

завалка (например, металлолом или скрап, губчатое железо и твердый передельный

чугун).

Двумя основными процессами в этой категории являются мартеновский процесс, при котором нагревание осуществляется при помощи сжигания мазута или газа, и электросталеплавильные процессы в дуговых или индукционных печах, где нагревание осуществляется электричеством.

Возникло много новых процессов для производства сталей специального состава или со специальными свойствами. Эти новые процессы включают электродуговую плавку в вакууме, электронно-лучевую плавку или электрошлаковый процесс. Во всех этих процессах сталь получается из плавящегося электрода.

Стали, полученные в этих процессах, подразделяются согласно содержанию в них легирующих элементов на нелегированные стали и легированные стали (нержавеющая сталь или другие виды). Далее они классифицируются в соответствии с их особыми свойствами на автоматную сталь, кремнистую электросталь, быстрорежущую сталь или, например, марганцевокремнистую сталь.

Классификация сталей

По химическому составу:

- углеродистые:

• малоуглеродистые - менее 0,3% С;

• среднеуглеродистые - 0,3...0,7% С;

• высокоуглеродистые - более 0,7 %С.

- легированные (В легированных сталях их классификация по химическому составу определяется суммарным процентом содержания легирующих элементов):

• низколегированные - менее 2,5%;

• среднелегированные - 2,5... 10%;

• высоколегированные - более 10%.

По прочности:

- обычной прочности;

- повышенной прочности;

- высокой прочности.

По способу производства:

- мартеновские;

- конверторные;

- электростали.

По качеству (Количественным показателем качества является содержания вредных примесей: серы и фосфора):

- углеродистые обыкновенного качества;

являясь наиболее дешевыми, уступают по механическим свойствам сталям других классов, так как отличаются повышенными ликвацией (химической и структурной неоднородностью) и количеством неметаллических включений.

- качественные;

по химическому составу - углеродистые стали, содержащие до 0,6% С. Эти стали выплавляются в конвертерах с применением кислорода или в больших мартеновских печах.

– высококачественные;

по химическому составу бывают углеродистые или легированные; также выплавляются в конвертерах или в основных мартеновских печах, но с соблюдением более строгих требований к составу шихты, процессам плавки и разливки.

- особо высококачественные.

выплавляются преимущественно в электропечах, а особо высококачественные - в электропечах с электрошлаковым переплавом (ЭШП) или другими совершенными методами, что гарантирует повышенную чистоту по неметаллическим включениям и содержанию газов, а следовательно, улучшение механических свойств.

По назначению:

- конструкционные – применяются для изготовления деталей машин и механизмов;

- инструментальные – применяются для изготовления различных инструментов;

- специальные – стали с особыми свойствами: электротехнические, с особыми магнитными свойствами и др.

Контрольные вопросы:

1. Классификация сталей.

2. Переработка железной руды в установках прямого восстановления.

3. Процессы производства стали.

Тема 1.3 Основы термической и химико-термической обработки

металлов.

Понятие о термической обработке металлов, ее назначение. Основные виды термической обработки стали

Физико-механические свойства стали и чугуна можно улучшить, изменив химический состав этих сплавов или их структуру.

Изменение химического состава железоуглеродистых сплавов за счет введения легирующих химических требует использования дорогих и редких элементов. Экономически выгоднее улучшать в определенных пределах физико-механические свойства стали и чугуна за счет изменения их структуры. Тогда можно будет для тех же целей применять сплавы более простого состава. Достигается это термической обработкой.

При формировании свойств готового изделия первоочередную роль играет термическая обработка. В принципе, правильно подобранной и точно выполненной термической обработкой можно добиться высокого комплекса свойств даже для изделий из такой стали, которая содержит малые количества недорогих легирующих присадок.

Термическая обработка представляет собой совокупность операций нагрева, выдержки и охлаждения, выполняемых в определенной последовательности при определенных режимах, с целью изменения внутреннего строения сплава и получения нужных свойств.

При термической обработке перекристаллизация сплавов происходит в твердом состоянии.

Основные виды термической обработки стали и чугуна: отжиг, нормализация, закалка и отпуск.

Отжиг – нагрев стали до заданной температуры, выдержка при такой температуре до полного прогрева металла и последующее очень медленное охлаждение (вместе с охлаждаемой печью).

Отжиг стали производится в тех случаях, когда необходимо уменьшить твердость, повысить пластичность и вязкость, ликвидировать последствия перегрева, получить равновесное состояние, улучшить обрабатываемость при резании.

Отжиг, снижая твердость и повышая пластичность и вязкость за счет получения равновесной мелкозернистой структуры, позволяет:

· улучшить обрабатываемость заготовок давлением и резанием;

· исправить структуру сварных швов, перегретой при обработке давлением и литье стали;

· подготовить структуру к последующей термической обработке.

Разновидностями отжига сталей является нормализация.

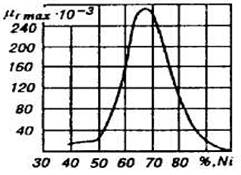

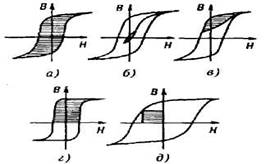

Нормализация- вид термической обработки стали, заключающийся в нагреве до определённой температуры, выдержке и охлаждении на спокойном воздухе.