БПОУ ВО «Череповецкий строительный колледж имени А.А.Лепехина»

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

для выполнения практической работы

студентами профессии 08.01.05 Мастер столярно-плотничных и паркетных работ

МДК 02.01 Технология изготовления столярных изделий. Технология столярно-монтажных работ

Разработала преподаватель

спецдисциплин

Федотова С.В.

Череповец

|

Практическая работа «МЕХАНИЗИРОВАННОЕ СВЕРЛЕНИЕ ДРЕВЕСИНЫ» Цель работы: Ознакомиться с видами сверл

для механизированного сверления древесины, устройством вертикального

сверлильного станка и последовательностью операции «Сверление древесины на

станках» Характеристика станочных сверл

При механизированном сверлении применяют электросверлилки и сверлильные

станки. Режущим инструментом сверлильных станков являются концевые одно- и

двухзубые фрезы и сверла. Сверла подбирают в зависимости от диаметра

обрабатываемых отверстий и после проверки правильности их заточки укрепляют в

патронах сверлильных головок. Правильность установки режущего инструмента

контролируют после обработки пробной детали, замеряя ширину выбранного в ней

гнезда. одно

целое с основной частью сверла 1 и представляет собой самостоятельное сверло

меньшего диаметра.

|

|

|

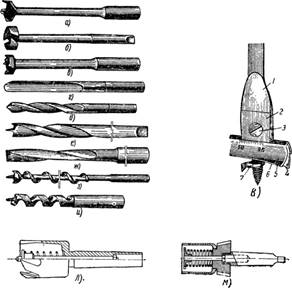

Рис. 1. Станочные сверла:

а — станочное центровое; б — пробочное бесцентровое; в — с зубчатыми

подрезателями; г — ложечное; б — спиральное с конической заточкой; е —

спиральное с центром и подрезателями; ж — винтовое; з — шнековое; и —

штопорное; к — универсальное раздвижное:

1 — сверло, 2 — прижимная планка, 3 — винт, 4 — дорожник, 5 — подвижная часть,

6 — кромка для снятия стружки, 7 — нижняя часть сверла; л — пустотелое с

выталкивателем; м — комбинированное с конической фрезой

|

Для выполнения сквозных отверстий, в особенности большого диаметра, или

полуокружностей целесообразно применять цилиндрические пилки диаметром 20—100

мм с выталкивателем (рис. 1, л). В сочетании с конической фрезой пилки можно

применять для образования конических отверстий (рис. 1, м).

Рис. 2. Пазовые сверла:

Пазовые сверла (рис. 2) называют концевыми фрезами. Они бывают с одним,

двумя, тремя бордовыми резцами. Однорезцовые сверла применяют для сверления

отверстий небольшого диаметра и малой глубины. При выборке продольных гнезд

процесс разделяется на углубление сверла (процесс сверления) и перемещение

его или обрабатываемой детали в продольном направлении (процесс

фрезерования). |

|

Работа дереворежущего инструмента на станках протекает при высоких скоростях

резания. Режущий инструмент должен быть хорошо подготовлен и установлен на

станке. При работе инструмент изнашивается — затупляются его режущие кромки,

что снижает качество изделий, увеличивает расход электроэнергии на работу

станка, а в отдельных случаях снижает и безопасность работы. Это обязывает

периодически затачивать инструмент.

|

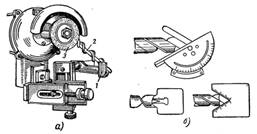

Рис. 3 Заточка сверла на электроточильном приборе И-26: а — положение сверла при заточке: 1 — подручник, 2 — сверло, 3 — точильный диск; б — шаблоны для проверки правильности заточки сверл

|

Заточка сверл на электроточильном приборе И-26 показана на рис. 3, а. Сверла

затачивают с помощью специального подручника, который насаживают на палец

суппорта и закрепляют в положении, наиболее удобном для заточки. Нажим

сверлом на точильный диск должен быть равномерным, чтобы затачиваемое сверло

не перегревалось и не теряло своей закалки.

|

Технология выполнения операции

Перед работой сверлильные станки настраивают; в патрон вставляют сверло требуемого диаметра, устанавливают его на нужной высоте, с тем, чтобы сверло подходило к детали в том месте, где будет выбираться отверстие, гнездо. Сверлить отверстия можно по разметке, упору, шаблону или кондуктору.

Для сверления отверстий по разметке на детали предварительно наносят точку сверления отверстия, её накалывают шилом или намечают пересечением двух линий. Сверло устанавливают точно в том месте, где намечена риска, а проще – точно в центре отверстия. После разметки деталь кладут на стол, проверяю, чтобы ось сверла находилась точно против точки разметни, закрепляют ее и производят пробное сверление. Этот способ сверления трудоемок, так как требуется размечать каждую деталь.

Более производителен способ сверления по упору. Подготовка станка для сверления по этому способу состоит в следующем: на столе станка устанавливают линейку, упор, которые фиксируют точное положение детали на столе, и при подаче сверла отверстие выбирается в точно заданном положении. При сверлении ось вращения должна совпадать с осью высверливаемого отверстия.

Контрольное задание

Ознакомьтесь с материалом методички

1. Перечислите виды сверл для механизированного сверления древесины, запишите их особенности, выполните необходимые схемы.

2. Опишите последовательность механизированного сверления древесины

3. Выполните схему устройства вертикального сверлильного станка, укажите его основные части.

Сделайте вывод

Оценка работы производится по следующим критериям:

- Сроки выполнения выдержаны

- Самостоятельность выполнения

- Ответы на все вопросы в полном объеме

- Качество выполнения схем

- Наличие вывода

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.