Государственное

автономное профессиональное образовательное учреждение

Государственное

автономное профессиональное образовательное учреждение

«КРАЕВОЙ ПОЛИТЕХНИЧЕСКИЙ КОЛЛЕДЖ»

ЦМК технического профиля

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

по организации и проведению практических занятий

по междисциплинарному курсу

МДК 3.1. Слесарное дело и технические измерения

для обучающихся по специальностям и профессиям технического профиля

2016

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ по организации и проведению практических занятий по междисциплинарному курсу МДК 3.1. Слесарное дело и технические измерения – ГАПОУ «Краевой политехнический колледж, г. Чернушка, Пермский край, 2016. –22 с.

Рассмотрено и рекомендовано к использованию на заседании ЦМК технического профиля Протокол № 2 от 20.10.2016

Составители:

Ландышева Н.А., преподаватель высшей квалификационной категории ГАПОУ «Краевой политехнический колледж», председатель ЦМК технического профиля

Методические рекомендации разработаны с целью систематизировать знания и умения, обучающихся по по междисциплинарному курсу МДК 3.1. Слесарное дело и технические измерения.

Методические рекомендации разработаны в соответствии с содержанием ФГОС по МДК и «Методическими рекомендациями по организации и планированию лабораторных работ и практических занятий в колледже».

Практические занятия относятся к основным видам учебных занятий. Они составляют важную часть теоретической и профессионально-практической подготовки обучающихся.

Методические рекомендации предназначены для студентов ГАПОУ «Краевой политехнический колледж» обучающихся по профессиям и специальностям технического профиля.

ГАПОУ «Краевой политехнический колледж» г. Чернушка, Пермский край

СОДЕРЖАНИЕ

СОДЕРЖАНИЕ

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Тема 1.2 Контрольно-измерительные инструменты и приборы

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ

Тема: Работа измерительными инструментами ШЦ

ПРИЛОЖЕНИЕ А

ПРИЛОЖЕНИЕ Б

Тема 1.2 Контрольно-измерительные инструменты и приборы

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ

Тема: Работа измерительными инструментами «Микрометр МК»

ПРИЛОЖЕНИЕ А

ПРИЛОЖЕНИЕ Б

ПРИЛОЖЕНИЕ В

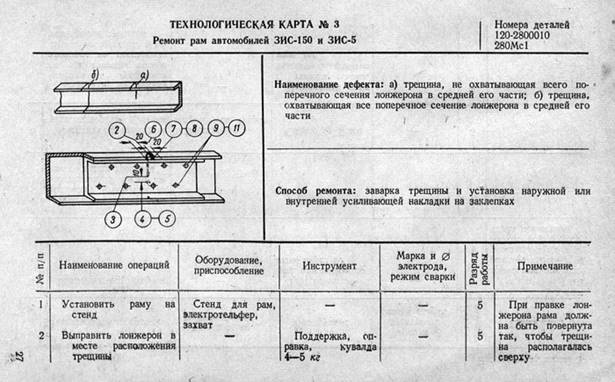

Тема 1.4 Технологическая документация

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ

Тема: Чтение и анализ технологических карт

ПРИЛОЖЕНИЕ А

ПРИЛОЖЕНИЕ Б

ПРИЛОЖЕНИЕ В

Данные методические рекомендации разработаны для студентов ГАПОУ «Краевой политехнический колледж» обучающихся по специальностям и профессиям технического профиля:

23.02.03 ТО и ремонт автомобильного транспорта

23.01.02 Автомеханик

Объем учебной нагрузки составляет:

23.02.03 ТО и ремонт автомобильного транспорта - 12 часов

23.01.02 Автомеханик -48 часов.

В программу обучения специальностей и профессий технического профиля входят виды работ по техническому обслуживанию и ремонту автомобилей, при выполнении которых обучающиеся должны уметь применять измерительный и слесарный инструмент в соответствии с ФГОС. Данный процесс невозможен без изучения основ слесарного дела и технических измерений.

Одними из видов учебных занятий являются практические, которые позволят вам, уважаемые студенты, приблизится к реальной ситуации, происходящей на автотранспортных предприятиях.

Методические рекомендации разработаны с учетом следующих принципов:

— доступность заданий, их разъяснение и конкретизация с учетом особенностей вашей познавательной деятельности;

— личностно-ориентированная направленность — актуализация знаний и умений, мотивированность всех предлагаемых ситуаций с точки зрения реальных потребностей участников дорожного движения;

— линейно-концентрическое расположение учебного материала, которое позволит вам последовательно формировать представления с опорой на уже имеющиеся знания и умения, постепенно углубляя и усложняя их;

— деятельностная основа процесса обучения, его практико-ориентированная направленность, удовлетворение потребности в игровой деятельности и эмоционально-наглядной опоре познавательной деятельности.

С учетом этих принципов в практические занятия содержать следующие виды заданий.

Таблица 1 –Тематический план проведения практических занятий

|

Тема из рабочей программы |

Вид практического занятия |

Кол-во часов |

|

МДК 3.1 Слесарное дело и технические измерения (специальность 23.02.03 «Техническое обслуживание и ремонт автомобильного транспорта) |

||

|

Тема 1.2 Контрольно-измерительные инструменты и приборы |

- Работа измерительными инструментами ШЦ деталей машин |

3 |

|

- Работа измерительными инструментами МК деталей машин |

3 |

|

|

Тема 1.4 Технологическая документация |

Чтение и анализ технологических карт «Изготовление изделий из металла» |

2 |

|

Чтение и анализ маршрутных карт «Ремонт деталей машин» |

2 |

|

|

Чтение и анализ технологических карт «Техническое автомобиля» |

2 |

|

|

итого |

12 |

|

Данные вид практических занятий направлен на формирование практического опыта и умений.

МДК 3.1 Слесарное дело и технические измерения (специальность 23.02.03 «Техническое обслуживание и ремонт автомобильного транспорта», Выполнение работ по профессии рабочего «18511 Слесарь по ремонту автомобилей»)

иметь практический опыт:

-слесарной обработки деталей простых и средней сложности;

уметь:

-производить измерения при помощи контрольно-измерительных инструментов;

на основе полученных знаний:

- виды слесарных операций;

- читать, интерпретировать и извлекать точные технические данные и инструкции из автомобильных инструкций/руководств (включая электрические монтажные схемы), в бумажном или электронном виде;

МДК 3.1 Слесарное дело и технические измерения

(специальность 23.02.03 «Техническое обслуживание и ремонт автомобильного транспорта», выполнение работ по профессии рабочего «18511 Слесарь по ремонту автомобилей»)

Цель: формирование первоначальных умений проведения технических измерений соответствующим инструментом и приборами

Теоретические основы:

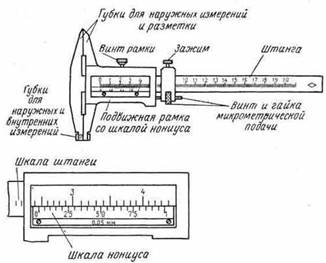

1. Штангенциркули. Штангенциркуль — самый востребованный профессиональный измерительный инструмент. Его назначение — осуществление высокоточных измерений, а главное преимущество состоит в универсальности и простоте в эксплуатации. С помощью штангенциркулей проводятся внутренние и наружные измерения, кроме того они подходят для измерения глубины отверстий.

По ГОСТ 166-89 штангенциркуль бывает нескольких видов. наиболее распространенные:

Тип ШЦ-I. Предназначены для измерения наружных и внутренних размеров и разметки.

Рисунок 1 – Штангенциркуль ШЦ-I

Тип ШЦ-II. С двусторонним расположением губок для измерения наружных и внутренних размеров и для разметки.

Рисунок 2 – Штангенциркуль ШЦ-II

Пределы измерений и точность отсчета по нониусу штангенциркулей должны соответствовать указанным в таблице 1.

Таблица 1

|

Тип штангенциркулей |

Пределы измерений, мм |

Цена деления нониуса |

|

ШЦ-I, ШЦТ-I |

0…125 |

0,1; 0,02; 0,01 |

|

ШЦ-II, ШЦ-III |

0…160 0…200 0…250 |

0,05…0,1 |

Более полная информация представлена для самостоятельного изучения в ЭОР «Слесарное дело, книга «Основы измерений» на платформе Moodle. Режим доступа politex.59, дистанционное образование, СПО (очное отделение) / СД.

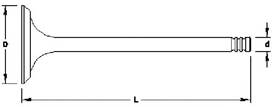

2. Клапан газораспределительного механизма. Клапаны непосредственно осуществляют подачу в цилиндры воздуха (топливно-воздушной смеси) и выпуск отработавших газов. Клапан состоит из тарелки и стержня. клапаны располагаются в головке блока цилиндров, а место соприкосновения клапана с ней называется седлом. Различают впускные и выпускные клапаны. Для лучшего наполнения цилиндров диаметр тарелки впускного клапана, как правило, больше, чем выпускного.

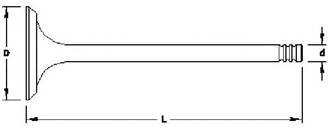

Рисунок 3 – Клапан ГРМ

Оборудование, материалы, образцы: штангенциркули ШЦ-1, ШЦ2; детали машин (клапан ГРМ, втулка и т.д.)

Порядок выполнения работы:

1. Проработайте модули ФЦИОР «Работа штангенциркулем» CD-диск

2. Измерьте деталь в соответствии с карточкой-заданием (ПРИЛОЖЕНИЕ А)

3. Выставьте размеры на чертеже

Оформление результата работы:

1. Оценка результата работы с модулем по журналу модуля ФЦИОР (скриншот)

2. Лист-отчет с результатами работы (ПРИЛОЖЕНИЕ Б)

Система оценивания:

|

5 |

4 |

3 |

2 |

1 |

|

90-100% |

80-89% |

60-79% |

50-59% |

Менее 50 |

Используемые источники:

1. ТИ работы измерительными инструментами

2. ЭОР «Слесарное дело, книга «Основы измерений» на платформе Moodle. Режим доступа politex.59, дистанционное образование, СПО (очное отделение) / СД.

3. Модули ФЦИОР «Работа штангенциркулем»

Карточка-задание

Измерение клапана ГРМ штангенциркулем

1. Измерить клапан ГРМ в соответствии с указанными размерами на чертеже

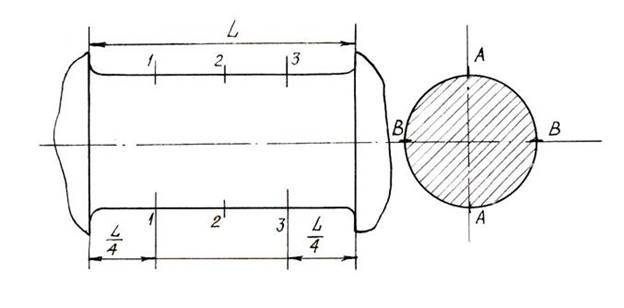

Рисунок А.1 – Схема клапана ГРМ

2. Полученные результаты занести в таблицу1

Таблица 1 – габаритные размеры клапана ГРМ

|

Наименование (обозначение) размера |

Полученный результат |

Контрольный результат |

|

|

|

|

|

|

|

|

|

|

|

|

3. Определить наличия дефектов клапана ГРМ - овальность и конусность штока клапана.

Овальность и конусность штока выпускного клапана находят путём измерения его диаметра штангенциркулем в следующем порядке:

1) Измерить диаметр штока штангенциркулем ШЦ-II в двух поясах и четырёх плоскостях в соответствии со схемой рисунка А.1;

2) Полученные результаты занести в таблицу 2.

Таблица 2 – Параметры измерения штока выпускного клапана на овальность и конусность

|

Наименование (обозначение) размера |

Полученный результат |

Рекомендации к ремонту |

Контрольный результат |

|

|

|

|

|

|

|

|

|

|

3) Найти наибольшую разность диаметров штока в двух взаимно перпендикулярных плоскостях, а-а, б-б, в-в, г-г отдельно по каждому поясу: максимальная разница принимается за действительную величину овальности данного штока;

4) Найти наибольшую разность диаметров в одной из четырёх плоскостей 1-го и 2-го поясов измерений. Эта разность принимается за действительную величину конусности контролируемого штока клапана.

При овальности или конусности штока более 0,10 мм устранять дефекты проточкой с последующим шлифованием и хромированием.

Рисунок А.1 - Схема измерения штока выпускного клапана на овальность и конусность

ЛИСТ-ОТЧЕТ

Студента группы ______________

Дата заполнения «_____»______г.

ПРАКТИЧЕСКОЕ ЗАДАНИЕ

Измерение клапана ГРМ штангенциркулем

1. Измерение габаритных размеров клапана ГРМ

Рисунок Б1 – Схема клапана ГРМ

Таблица 1 – Габаритные размеры клапана ГРМ

|

Наименование (обозначение) размера |

Полученный результат |

Контрольный результат |

|

|

|

|

|

|

|

|

|

|

|

|

2. Определение наличия дефектов клапана ГРМ - овальность и конусность штока клапана.

Рисунок Б.2 - Схема измерения штока выпускного клапана на овальность и конусность

Таблица 2 – Параметры измерения штока выпускного клапана на овальность и конусность

|

Наименование (обозначение) размера |

Полученный результат |

Рекомендации к ремонту |

Контрольный результат |

|

1-й пояс |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2-й пояс |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

МДК 3.1 Слесарное дело и технические измерения

(специальность 23.02.03 «Техническое обслуживание и ремонт автомобильного транспорта», выполнение работ по профессии рабочего «18511 Слесарь по ремонту автомобилей»)

Цель: формирование первоначальных умений проведения технических измерений соответствующим инструментом и приборами

Теоретические основы:

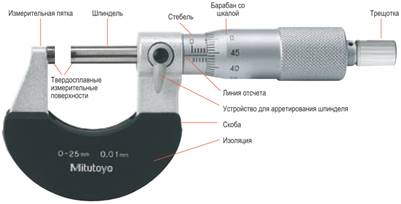

Микро́метр — универсальный инструмент (прибор), предназначенный для измерений линейных размеров абсолютным или относительным контактным методом в области малых размеров с низкой погрешностью (от 2 мкм до 50 мкм в зависимости от измеряемых диапазонов и класса точности), преобразовательным механизмом которого является микропара винт — гайка.

Рисунок 1 – Микрометр МК

Предел допускаемой погрешности микрометра должен соответствовать в любой точке диапазона измерений.

Таблица 1 - Типы и параметры согласно ГОСТ 6507-90

|

Тип* |

Диапазон измерений, мм |

Допускаемая погрешность, мкм |

Габаритные размеры, мм |

Допуск плоскостности измерительных поверхностей микрометра, мкм |

Допуск параллельности плоских измерительных поверхностей микрометра, мкм |

|

|

1 |

Микрометр МК25-2 |

0-25 |

±4 |

125x67x23 |

0,9 |

2 |

|

2 |

Микрометр МК25-1 |

0-25 |

±2 |

125x67x23 |

0,6 |

1,5 |

|

3 |

Микрометр МК50-2 |

25-50 |

±4 |

155x75x23 |

0,9 |

2 |

|

4 |

Микрометр МК50-1 |

25-50 |

±2,5 |

155x75x23 |

0,6 |

2 |

|

5 |

Микрометр МК75-1 |

50-75 |

±2,5 |

183x86x23 |

0,6 |

3 |

«*» Тип: МК — обозначение микрометра гладкого; буква Н обозначает, что отсчёт производится по шкалам стебля и барабана с нониусом; буква Ц обозначает, отсчёт производится по электронному цифровому устройству; двузначное число — обозначение конечной величины диапазона, цифра после тире обозначает класс точности.

«**» укомплектован одной установочной мерой для диапазона измерений до 300 мм и двумя установочными мерами — свыше 300 мм.

1. Диаметр гладкой части микрометрического винта должен быть 6h9, 6,5h9 или 8h9.

2. Колебание измерительного усилия на всех типах микрометров не должно превышать 2 Н.

3. Измерительное усилие должно быть не менее 5 и не более 10 Н.

4. Погрешность гладких микрометров определяют по мерам с плоскими измерительными поверхностями.

5. Цена деления шкалы барабана — 0,01 мм.

6. Измерительные поверхности микрометра должны быть оснащены твердым сплавом по ГОСТ 3882.

Оборудование, материалы, образцы: Микрометр МК; детали машин (цилиндрический ступенчатый вал)

Порядок выполнения работы:

1. Проработайте модули ФЦИОР «Работа микрометром» CD-диск

2. Измерить гладким микрометром диаметр элемента вала и отклонения формы его поверхности в соответствии с содержанием карточки-здания (ПРИЛОЖЕНИЕ А)

3. Занесите полученные данные в табицы и сделайте вводы

Оформление результата работы:

1. Оценка результата работы с модулем по журналу модуля ФЦИОР (скриншот)

2. Лист-отчет с результатами работы (ПРИЛОЖЕНИЕ Б)

Система оценивания:

|

5 |

4 |

3 |

2 |

1 |

|

90-100% |

80-89% |

60-79% |

50-59% |

Менее 50 |

Используемые источники:

1. ТИ работы измерительными инструментами

2. ЭОР «Слесарное дело, книга «Основы измерений» на платформе Moodle. Режим доступа politex.59, дистанционное образование, СПО (очное отделение) / СД.

3. Модули ФЦИОР «Работа микрометром»

Карточка-задание

Измерение вала гладким микрометром МК

1. Измерить микрометром диаметр шейки коленчатого вала двигателя, как показано на рисунке А.2

Рисунок А.2 - Схема измерения шейки коленчатого вала двигателя микрометром.

2. Заполнить таблицу А.1 - Дать заключение о годности шейки коленвала сопоставив результаты измерений с техническими условиями на ремонт коленчатого вала

Таблица А.1 – Пример заполнения таблицы

|

Направление измерений |

Плоскости измерения |

Овальность, мм |

Заключение о годности |

||

|

А-А / параллельно плоскости колена/ |

Б-В /перпендикулярно плоскости колена/ |

||||

|

Пояса измерений |

1-1 |

86,95 |

86,96 |

0,005 |

перешлифовать под Р3 |

|

2-2 |

86,94 |

86,96 |

0,01 |

||

|

3-3 |

86,93 |

86,95 |

0,01 |

||

|

Конусообразность, мм |

0,01 |

0,005 |

|||

3.Определить отклонения формы и расположения поверхности элемента вала.

4.Сделать заключение о годности элемента вала.

Подготовка к измерению

а) цилиндрическую поверхность элемента вала, который задано измерить, тщательно протереть чистой тканью для удаления налипших остатков стружки, окалины, шлама и смазочно-охлаждающей жидкости.

b) протереть микрометр чистой тканью (особенно тщательно измерительные поверхности микровинта и пятки. Проверить свободу стопора, плавность работы трещотки и легкость вращения микровинта в микрогайке и стебле.

с) проверить установленность микрометра на «ноль». Для этого проверяемый микрометр взять за скобу левой рукой около пятки и, вращая микровинт за трещотку от себя, плавно подвести его торец к торцу пятки до соприкосновения торцов, пока трещотка не провернется 3–4 раза.

ЛИСТ-ОТЧЕТ

Студента группы ______________

Дата заполнения «_____»______г.

ПРАКТИЧЕСКОЕ ЗАДАНИЕ

Измерение вала гладким микрометром МК

1.Измерение микрометром диаметр шейки коленчатого вала двигателя, как показано на рисунке Б.1

Рисунок Б.1 - Схема измерения шейки коленчатого вала двигателя микрометром.

2. Занесение полученных данных в таблицу 1

Таблица 1 – Параметры коленчатого вала

|

Направление измерений |

Плоскости измерения |

Овальность, мм |

Заключение о годности |

||

|

А-А / параллельно плоскости колена/ |

Б-В /перпендикулярно плоскости колена/ |

||||

|

Пояса измерений |

1-1 |

||||

|

2-2 |

|||||

|

3-3 |

|||||

|

Конусообразность, мм |

|||||

3. Выводы по работе

СПРАВОЧНЫЕ ДАННЫЕ

ТЕХНИЧЕСКИЕ УСЛОВИЯ НА РЕМОНТ КОЛЕНЧАТЫХ ВАЛОВ ДВИГАТЕЛЕЙ

Таблица В.1 - Коленчатый вал двигателя СМД-14. Допускаемая овальность и конусность не более 0,015 мм

|

Группы |

Шатунные шейки |

Коренные шейки |

||

|

Производственный размер |

78,00 |

-0,095 -0,110 |

88,00 |

-0,100 -0,115 |

|

1. Ремонтный (Р1) 1. Ремонтный (Р2) 1. Ремонтный (Р3) |

77,25 76,50 75,75 |

-0,095 -0,110 -0,095 -0,110 -0,095 -0,110 |

87,50 87,00 86,5 |

-0,95 -0,115 -0,95 -0,115 -0,95 -0,115 |

Таблица В.2 - Коленчатый вал двигателя ЗИЛ-130. Допускаемая овальность и конусность не более 0,01 мм

|

Группы |

Шатунные шейки |

Коронные шейки |

|

Производственный размер |

62 – 0,025 |

66 – 0,03 |

|

1. Ремонтный (Р1) 1. Ремонтный (Р2) 1. Ремонтный (Р3) 1. Ремонтный (Р4) 1. Ремонтный (Р5) |

61,7 – 0,025 61,4 – 0,025 61,0 – 0,025 60,5 – 0,025 60,0 – 0,025 |

65,7 – 0,03 65,4 – 0,03 65,0 – 0,03 64,5 – 0,03 64,0 – 0,03 |

МДК 3.1 Слесарное дело и технические измерения

(специальность 23.02.03 «Техническое обслуживание и ремонт автомобильного транспорта», выполнение работ по профессии рабочего «18511 Слесарь по ремонту автомобилей»)

Цель: формирование первоначальных умений проведения технических измерений соответствующим инструментом и приборами

Теоретические основы:

Оборудование, материалы, образцы: технологические карты «Изготовление изделий из металла», «Ремонт деталей машин», «Техническое автомобиля»

Порядок выполнения работы:

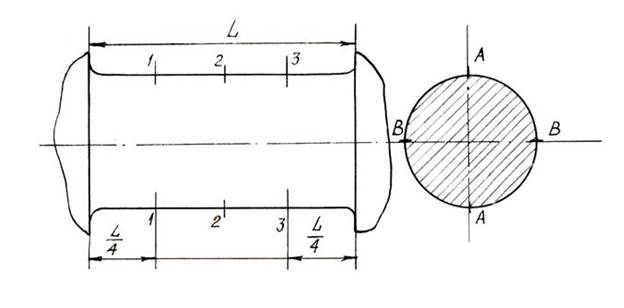

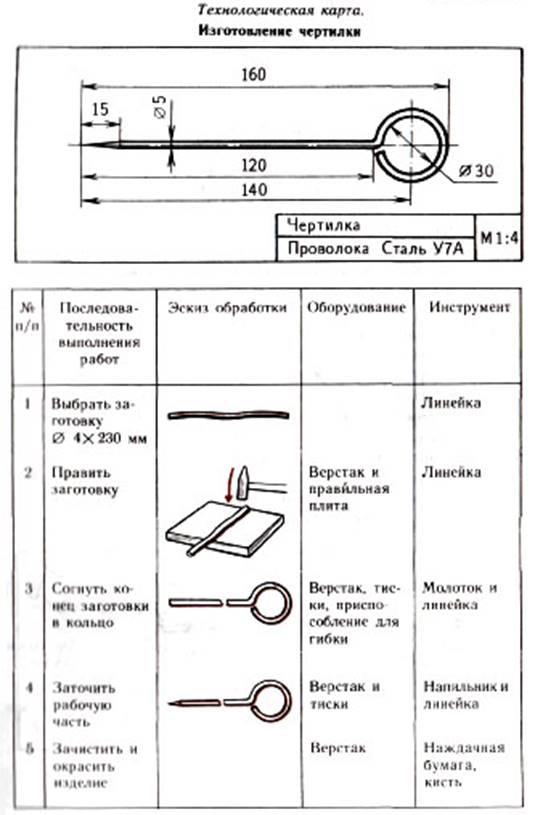

1. Познакомьтесь с содержанием технологической карты (ПРИЛОЖЕНИЕ А)

2. Опишите содержание штампа технологической карты

3. Опишите содержание основной части технологической карты

4. Сделайте выводы: в чем отличие составления технологических карт на разные виды работ

Оформление результата работы:

Рабочая тетрадь

Критерии оценивания:

|

5 |

4 |

3 |

2 |

1 |

|

Полностью описано содержание карты и правильно сделаны выводы |

Полностью описано содержание карты, не совсем верно отмечены различия |

Не полностью описано содержание карты, не совсем верно отмечены различия |

Не полностью описано содержание карты, не верно отмечены различия |

Работа не выполнена |

Используемые источники:

1. ЭОР «Слесарное дело, книга «Техническая документация» на платформе Moodle. Режим доступа politex.59, дистанционное образование, СПО (очное отделение) / СД.

2. Технологические карты «Изготовление изделий из металла», «Ремонт деталей машин», «Техническое обслуживание автомобиля»

Типовые

технологические карты

шиномонтажных работ и технического обслуживания автомобильных шин

Техническое обслуживание шин при ЕТО, ТО-1 и ТО-2 грузовых автомобилей и автобусов

|

Номер операции |

Наименование операции и перехода |

Оборудование |

Инструмент, приспособления и материалы |

Технические требования и указания |

|

|

Ежедневное техническое обслуживание (ЕО) |

|||||

|

Исполнитель - водитель, механик - контролер |

|||||

|

Норма времени, чел-мин: |

|||||

|

1,6 для шин 220-508 автомобиля ГАЗ-5204 |

|||||

|

2,0 " " 240-508Р " ГАЗ-53-12 |

|||||

|

2,2 " " 260-508Р " ЗИЛ-130-76 |

|||||

|

2,9 " " 260-508Р " КамАЗ-5320 |

|||||

|

2,4 " " 300-508Р " МАЗ-5335 |

|||||

|

2,6 " " 320-508 " КрАЗ-257Б1 |

|||||

|

2,2 " " 240-508Р автобуса ПАЗ-3201 |

|||||

|

2,6 " " 280-508Р " ЛиАЗ-677 |

|||||

|

2,6 " " 280-508 " ЛАЗ-695Н |

|||||

|

2,8 " " 10,00R20 " Икарус 256 |

|||||

|

2,8 " " 11,00R20 " Икарус 260 |

|||||

|

1 |

Осмотреть шины, ободья и элементы крепления колеса с целью определения их технического состояния, начиная с левого переднего колеса по часовой стрелке1 |

Глубиномер типа Л023, тупое шило, пассатижи, монтажная лопатка, колпачки |

Запрещается выпуск на линию автомобилей, если обнаружено: - установка шин нерекомендованных размеров и конструкций; - установка на одну ось шин диагональной и радиальной конструкции, а также шин с различными типами рисунков протектора; - давление воздуха в шинах не соответствует установленным нормам2; - наличие заглушек или неисправности вентиля; - износ протектора дольше предельно допустимого3; - неотремонтированные местные повреждения шин; - застрявшие в боковине, протекторе и между сдвоенными шинами инородные предметы4; - отсутствие колпачков на вентилях шин5. Гайки крепления колеса должны быть в комплекте и плотно (без зазоров) прилегать к фаскам крепежных отверстий. |

||

|

1 При обнаружении каких-либо недостатков по шинам автомобиль возвращается для принятия мер по их ликвидации. 2 Внешними признаками падения давления воздуха в шине является повышенная деформация ее профиля и пониженная упругость боковин. 3 Минимально допустимая остаточная высота рисунка протектора установлена для шин грузовых автомобилей 1,0 мм, автобусов 2,0 мм. 4 Если не удается удалить посторонний предмет между сдвоенными шинами, необходимо ослабить гайки крепления колеса, затем удалить предмет и вновь надежно закрепить колесо. 5 Для предохранения золотников от загрязнения и повреждения на всех вентилях должны быть колпачки. |

|||||

|

Первое техническое обслуживание (ТО-1) |

|||||

|

Исполнитель - слесарь-авторемонтник 2-го разряда |

|||||

|

Норма времени, чел-мин: |

|||||

|

14,2 для шин 220-508 автомобиля ГАЗ-5204 |

|||||

|

15,4 " " 240-508Р " ГАЗ-53-12 |

|||||

|

15,7 " " 260-508Р " ЗИЛ-130-76 |

|||||

|

20,9 " " 260-508Р " КамАЗ-5320 |

|||||

|

20,2 " " 300-508Р " МАЗ-5335 |

|||||

|

20,4 " " 320-508 " КрАЗ-257Б1 |

|||||

|

15,7 " " 240-508Р автобуса ПАЗ-3201 |

|||||

|

16,4 " " 280-508Р " ЛиАЗ-677 |

|||||

|

16,4 " " 280-508 " ЛАЗ-695Н |

|||||

|

16,8 " " 10,00R20 " Икарус 256 |

|||||

|

16,8 " " 11,00R20 " Икарус 260 |

|||||

|

1 |

Осмотреть шины и ободья с целью определения их технического состояния и при необходимости: |

- |

- |

||

|

- снять с автомобиля и заменить исправными поврежденные ободья и шины, имеющие неотремонтированные местные повреждения или предельный износ рисунка протектора; |

Гайковерт И303М |

- |

Операция не входит в норму времени T0-1 и выполняется в ремонтной зоне или в специально отведенном месте. |

||

|

- удалить застрявшие в протекторе, боковинах и между сдвоенными шинами инородные предметы (камни, стекла и др.). |

- |

Тупое шило, пассатижи, монтажная лопатка |

При удалении инородных предметов между сдвоенными шинами не допускать повреждения боковин шин (особенно типа Р). |

||

|

2 |

Проверить давление воздуха в шинах (полностью остывших), начиная с левого переднего колеса, предварительно отвертывая колпачок вентиля и при необходимости: |

Воздухораздаточная колонка C413 или наконечник с манометром Ш603 или 458М2 |

- |

Фактическое замеренное давление в шинах должно фиксироваться в специальном журнале. Правильность показания манометра следует периодически проверять по контрольному манометру. Если нет возможности проверить давление воздуха во внутренней шине сдвоенных колес, необходимо снять наружное колесо. |

|

|

- вывернув золотник вентиля на 1 - 2 оборота, довести давление в шине до нормы; |

- |

Колпачок - ключ |

Перед подкачкой шины для обеспечения безопасности необходимо убедиться в исправности и правильной посадке замочного кольца. |

||

|

- ввернуть золотник вентиля до отказа. |

- |

То же |

- |

||

|

3 |

Проверить герметичность золотника вентиля, нанеся кисточкой на отверстие вентиля мыльную воду |

- |

Кисточка, банка с мыльной водой, золотник |

Если золотник не обеспечивает герметичность (появляются пузырьки воздуха) его следует заменить. |

|

|

4 |

Навернуть колпачок-ключ или надеть резиновый колпачок |

- |

Колпачок - ключ или резиновый колпачок |

Колпачок надо навертывать на вентиль до отказа. |

|

|

Второе техническое обслуживание (ТО-2) |

|||||

|

Исполнители - слесарь-авторемонтник 2-го разряда и оператор по балансировке колес |

|||||

|

Норма времени, чел-мин: |

|||||

|

144,8 для шин 220-508 автомобиля ГАЗ-5204 |

|||||

|

160,0 " " 240-508Р " ГАЗ-53-12 |

|||||

|

177,1 " " 260-508Р " ЗИЛ-130-76 |

|||||

|

217,1 " " 260-508Р " КамАЗ-5320 |

|||||

|

236,8 " " 300-508Р " МАЗ-5335 |

|||||

|

242,6 " " 320-508 " КрАЗ-257Б1 |

|||||

|

177,1 " " 240-508Р автобуса ПАЗ-3201 |

|||||

|

185,4 " " 280-508Р " ЛиАЗ-677 |

|||||

|

185,4 " " 280-508 " ЛАЗ-695Н |

|||||

|

206,6 " " 10,00R20 " Икарус 256 |

|||||

|

206,6 " " 11,00R20 " Икарус 260 |

|||||

|

Отвернуть гайки крепления колес и снять колеса |

Гайковерт И303М, стеллаж для колес Р508А или Р528А |

Баллонный ключ модели 535М |

|||

|

2 |

Осмотреть шины и ободья с целью определения их технического состояния и при необходимости: |

- |

- |

||

|

- заменить поврежденные ободья и шины, имеющие местные повреждения или предельный износ рисунка протектора; |

- |

- |

Демонтаж и монтаж шин производить только в шиномонтажном отделении |

||

|

- удалить застрявшие в протекторе, боковинах шин инородные предметы (камни, стекла и др.) |

- |

Тупое шило, пассатижи |

|||

|

3 |

Проверить давление воздуха в шинах, предварительно отвернув колпачок вентиля, и при необходимости: |

Фактическое замеренное давление в шинах должно фиксироваться в специальном журнале. Правильность показания манометра следует периодически проверять по контрольному манометру. |

|||

|

- вывернуть золотник вентиля на 1 - 2 оборота, довести давление в шине до нормы; |

Воздухораздаточная колонка С413 или наконечник с манометром Ш603 или 458М2 |

Колпачок-ключ |

Перед подкачкой шины для обеспечения безопасности необходимо убедиться в исправности и правильной посадке замочного кольца |

||

|

- ввернуть золотник вентиля до отказа. |

- |

- |

- |

||

|

4 |

Проверить герметичность золотника вентиля, нанеся кисточкой на отверстие вентиля мыльную воду |

- |

Кисточка, банка с мыльной водой, золотник |

Если золотник не обеспечивает герметичность (появляются пузырьки воздуха), его следует заменить |

|

|

5 |

Навернуть колпачок-ключ или надеть резиновый колпачок |

- |

Колпачок-ключ или резиновый колпачок |

Колпачок надо навертывать на вентиль до отказа |

|

|

6 |

Провести статическую балансировку колес |

Приспособление для статической балансировки колес грузовых автомобилей и автобусов (для бездисковых колес рис. 1, для дисковых рис. 2) |

- |

Балансировке подлежат исправные колеса в сборе. |

|

|

6.1. |

Поднять, установить и закрепить балансируемое колесо на приспособлении |

Монорельс с электротельфером ТВ-0,25, специальный захват (рис. 3) |

Гайки, гаечные ключи |

||

|

6.2. |

Дать колесу вращение рукой (рис. 4) |

- |

- |

При наличии статического дисбаланса легкая часть колеса займет верхнее положение |

|

|

6.3. |

Нанести на боковине покрышки мелом отметку (рис. 5) |

- |

Мел |

Меловую метку следует наносить в вертикальной плоскости, проходящей через ось вращения в верхней части колеса (предполагаемое самое легкое место) |

|

|

6.4. |

Повернуть колесо рукой на 90° (рис. 6) |

- |

- |

Если колесо начинает вращаться и та часть колеса, где нанесена меловая метка, опять занимает верхнее положение, то колесо статически не сбалансировано, а меловая метка указывает на самое легкое место. Статически сбалансированное колесо остается неподвижным в любом положении. |

|

|

6.5. |

При наличии дисбаланса установить корректирующие массы (грузики) (рис. 7) |

- |

Специальный инструмент для установки корректирующих масс и корректирующие массы |

Корректирующие массы крепить симметрично относительно меловой метки на закраине обода колеса (рис. 5) |

|

|

6.6. |

Повернуть колесо рукой на 90° (рис. 8) |

- |

- |

Если колесо начинает вращаться и при этом корректирующие массы опускаются вниз, то они слишком тяжелы, а если поднимаются вверх, то слишком легки. Дисбаланс колеса устраняется путем подбора корректирующих масс соответствующей величины |

|

Скачано с www.znanio.ru

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.