|

|||

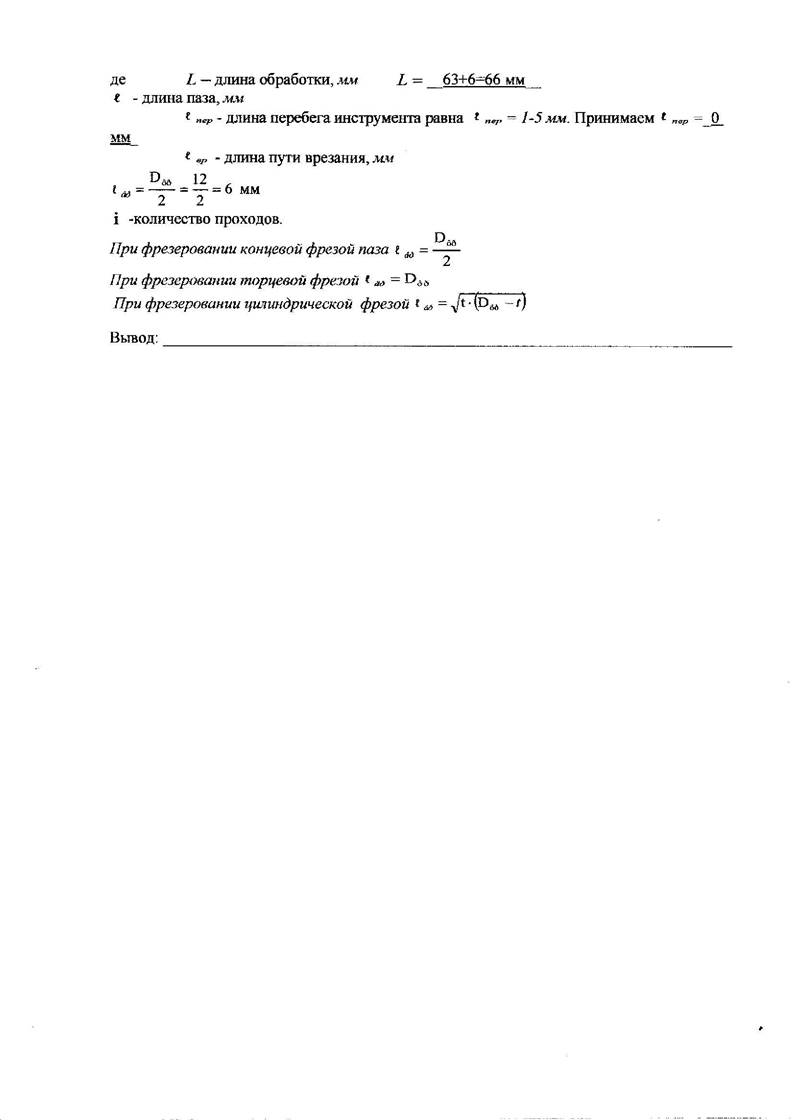

СОДЕРЖАНИЕ

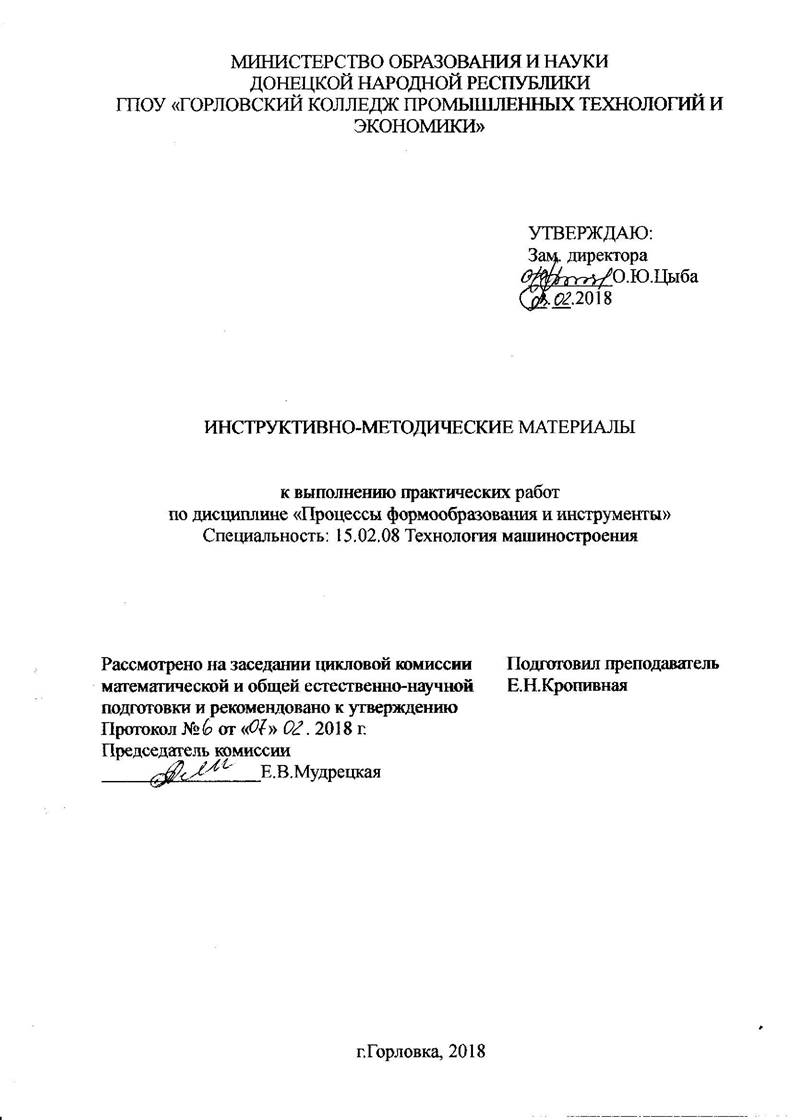

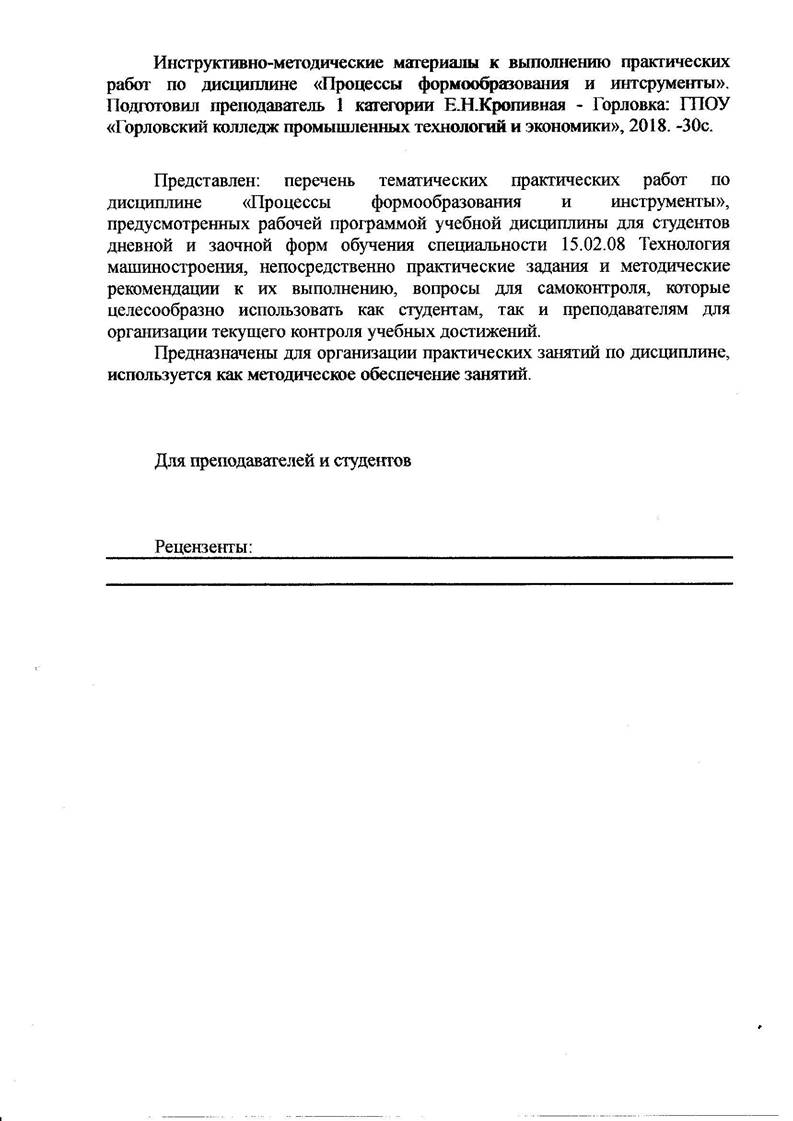

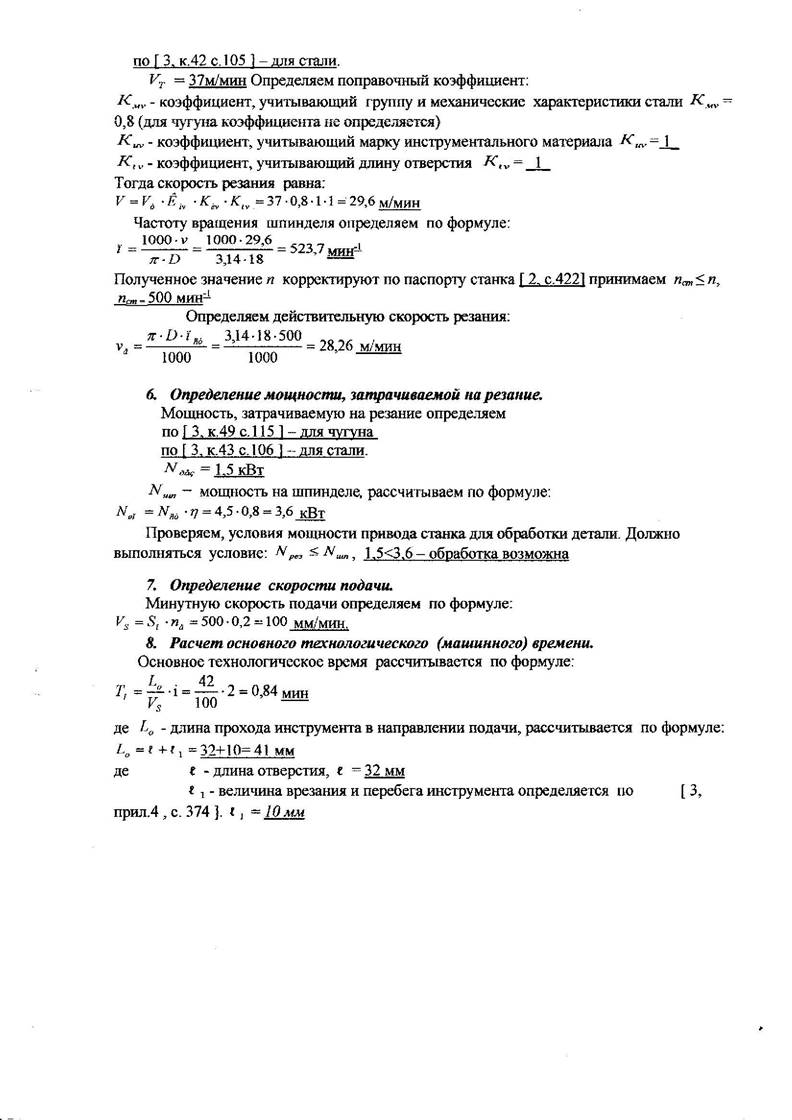

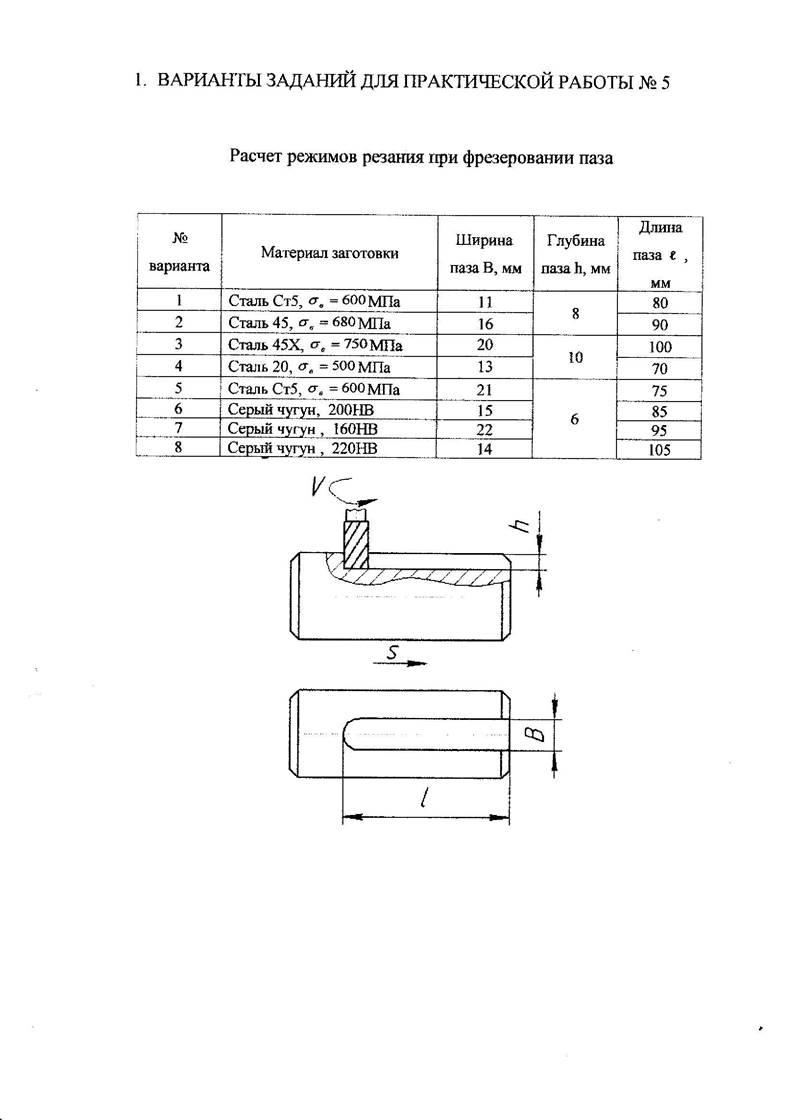

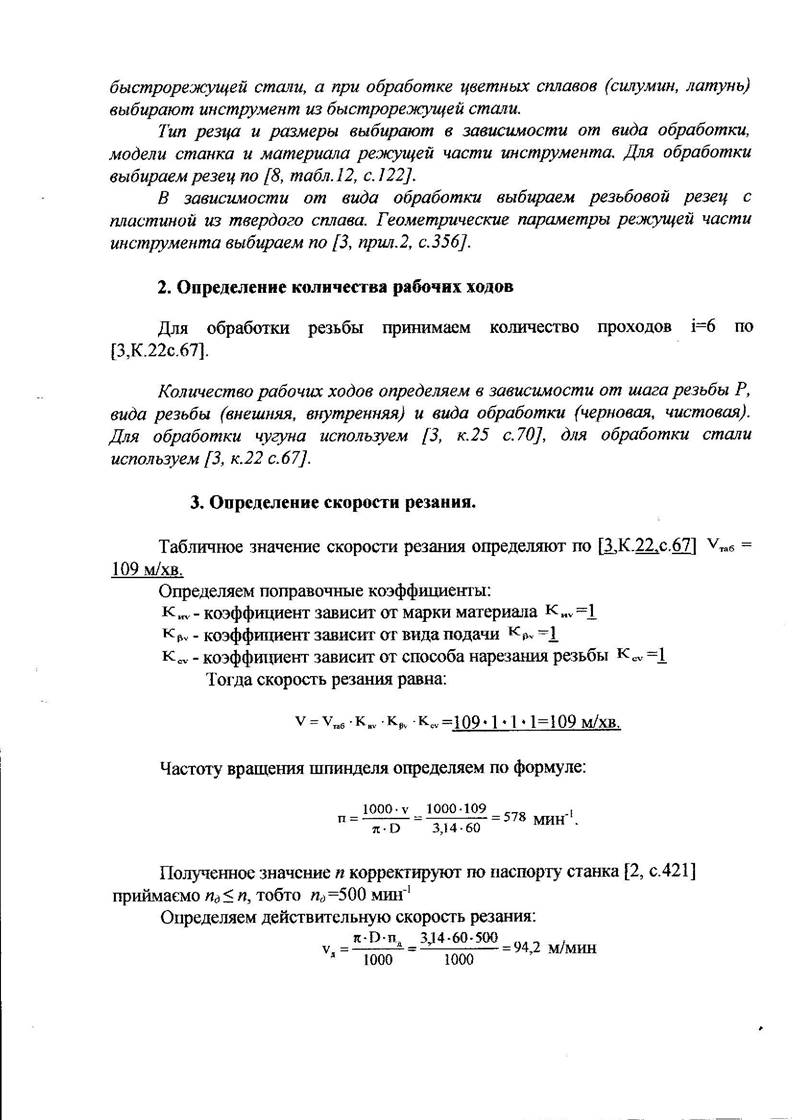

1. Варианты заданий для практической работы

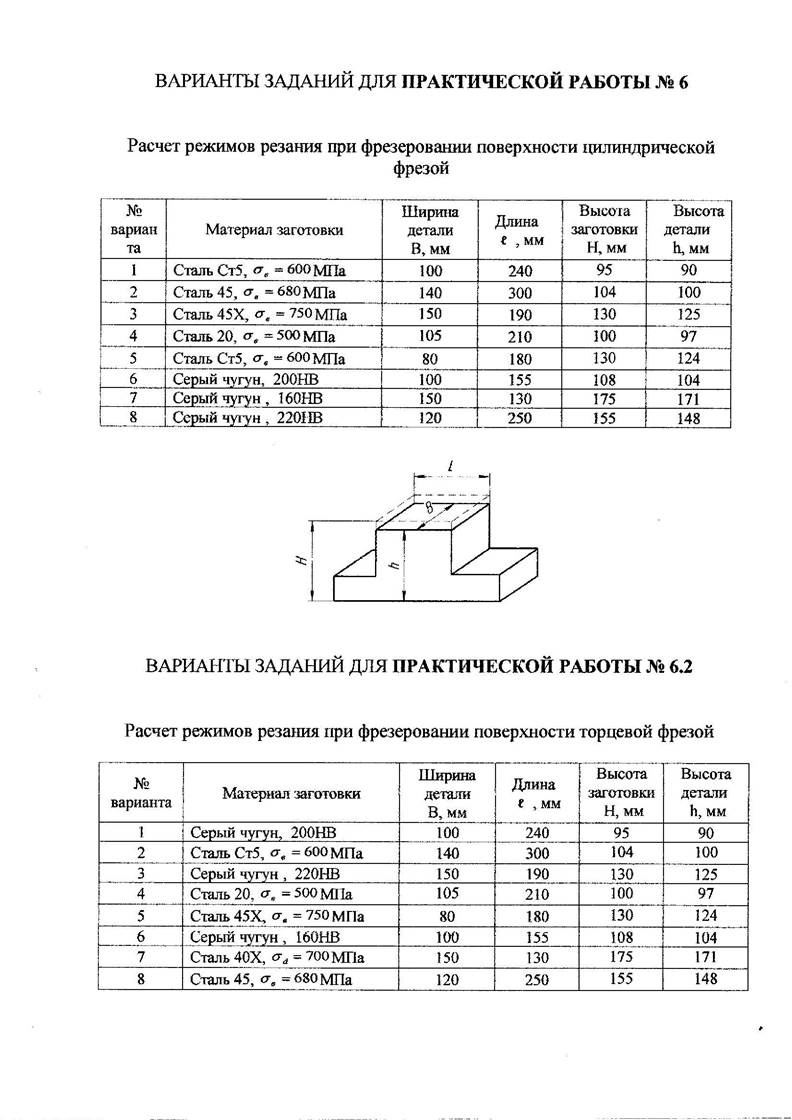

2. Пример выполнения практической работы

3. Бланки отчета

4. Список

литературы

БЛАНК ОТЧЕТА

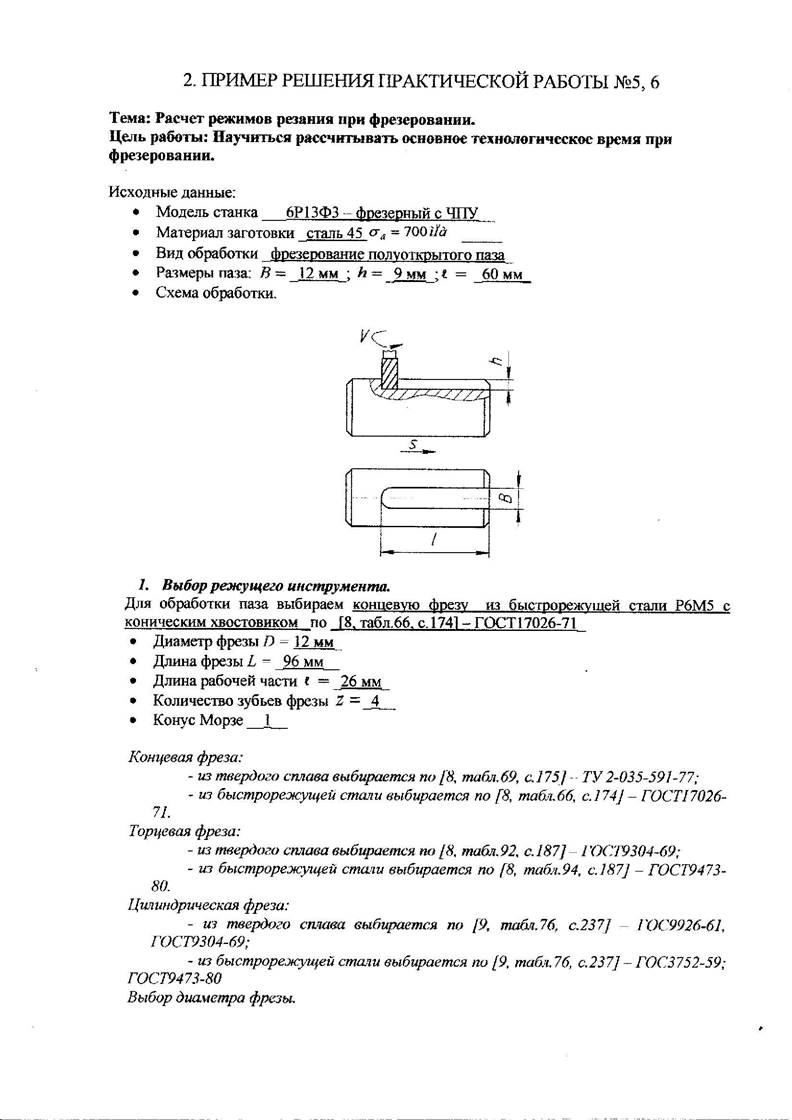

Тема: Расчет режимов резания при точении аналитическим методом. Цель работы: Научиться рассчитывать основное технологическое время при точении.

Группа _________ Вариант _____ Ф.И.О. _______________________________ Исходные данные:

• Модель станка _____________________

• Заготовка ____________________________

• Вид обработки _________________________

• Система станок – инструмент – заготовка ___________________ Размеры детали D =________; L = _______; d =________

• Схема обработки:

1.Выбор режущего инструмента.

Для обработки заготовки принимаем инструмент

___________________________________________________________________

( название, ГОСТ, №, материал режущей части, ВхН, L, )

________________________________________________________________________ ________________________________________________________________________

2.Определяем глубину резания

Глубину резания определяем по формуле:

Dз Dд

t ![]()

, мм

, мм

2 3. Определяем величину подачи.

Величину подачи Sо при ________________ точении выбираем по

______________________ SО _______ мм/об [ ___, табл.___ с._____ ].

Принимаем SО

4. Определяем скорость резания.

Скорость резания определяем по формуле:

Сv

v ![]() т x y

Кv

м/мин. [

___, с._____ ].

т x y

Кv

м/мин. [

___, с._____ ].

T t s

Сv ,т, х, у - значение постоянного коэффициента и показателей степени выбираем по

[ ___, табл.___ с._____ ]. в зависимости от условий обработки.

Значения T выбираем по [ ___, с._____ ]. Принимаем Т = ______ Поправочный коэффициент рассчитываем по формуле:

Кv Кмv Кnv Киv К КTc КTи Кr =_____________________________ [ ___, с._____ ].

де Кмv=

Кnv = _______

Киv = _______

КTc = _______

КTи= _______

К= ________

Кr = ________

Частоту вращения шпинделя определяем по формуле:

1000v

п ![]() = об/мин

= об/мин

D

Полеченное значение п корректируем по паспорту станка _______ принимаем пд ≤ п, тогда пд =________

Определяем действительную скорость резания:

![]() Dï ä = м/мин vä

Dï ä = м/мин vä

1000

5. Расчет силы затрачиваемой на резание.

Главная составляющая силы резания рассчитывается по формуле: Pz 10Cp t x S y vn К р =

Ср, х, у, п – коэффициент и показатели степени, которые определяем по [ ___, табл.___ с._____ ].

Кр - поправочный коэффициент представляет собой сумму коэффициентов.

К р К мр Кр Кр Кр Кrp = _________________________

де К мр = [ ___, табл.___ с._____ ].

Кр = _____,Кр = ______,Кр = ______,К rp = ______ находим по [ ___, табл.___ с._____ ].

6.Расчет эффективной мощности резания.

Эффективную мощность резания определяем по формуле:

Nрез

![]() Рz vд = кВт

Рz vд = кВт

601020

Nшп мощность на шпинделе, рассчитывается по формуле:

Nшп Nдв = ______________ кВт, де К.П.Д. станка _____

Проверяем, условия мощности привода станка для обработки детали. Должно выполняться условие: N рез Nшп , ___________________

7.Определение скорости подачи.

Минутную скорость подачи определяем по формуле:

VS Sо nд = _____________ мм/мин.

8.![]() Расчет

основного технологического (машинного) времени. Основное

технологическое время рассчитывается по формуле: о Lo

Расчет

основного технологического (машинного) времени. Основное

технологическое время рассчитывается по формуле: о Lo

T

VS де Lo - длина, проходу инструмента в направлении подачи, рассчитывается по формуле:

Lo Lä l1 _____________ де Lд - длина детали по чертежу, Lд = ______

l1- величина врезания и перебега инструмента определяется по [ 7, с.276 ]. l1 _____

Вывод:

________________________________________________________________________

________________________________________________________________________ БЛАНК ОТЧЕТА

Тема: Расчет и конструирование сборного токарного проходного резца. Цель работы: Научится рассчитывать и конструировать токарные резцы.

Группа _________ Вариант ______ Ф.И.О. __________________________

Исходные данные:

• Материал заготовки ___________________ Вид обработки _________________________

• Диаметр заготовки D = ______ Глубина резания t _____

• Величина подачи SО _______

• Скорость главного движения V ______

1 Выбор материала корпуса резца.

В качестве материала для изготовления корпуса резца выбираем

__________________________________________________________________

____________________________________________________________________

2 Расчет силы затрачиваемой на резание.

Главная составляющая силы резания рассчитываем по формуле: Pz 10Cp t x S y vn К р =

Ср, х, у, п – коэффициент и показатели степени, определяем по [ ___, табл.___ с._____ ].

Кр - поправочный коэффициент представляет собой суму коэффициентов

К р Кмр Кр Кр Кр Кrp = _________________________

де К мр =

Кр = _____, Кр = ______,Кр = ______, К rp = ______ определяем по [ ___, табл.___ с._____ ].

3 Расчет размеров корпуса резца.

Ширина прямоугольного сечения корпуса рассчитывается по формуле:

![]() 6 Pz l

6 Pz l

b 3

2,56И.Д

Принимаем ближайшее большее значение сечение корпуса b _______

Исходя из соотношения, рассчитываем высоту корпуса резца h 1,6b _________ Принимаем h______. Вылет резца принимаем l_______

4 Расчет на прочность и жесткость корпуса резца.

Максимальная нагрузка допускаемая прочностью резца:

![]() доп bh2 и.д

доп bh2 и.д

Рz.

6l

Максимальная нагрузка допускаемая жесткостью резца: 3 f E J

Рz.жорс ![]() 3

3

l

где f = __________ - допустима стрела прогиба резца при _____________ точении; Е = _________-

модуль упругости материалу корпуса резца [ ___, табл.___ с._____ ]; J - момент инерции прямоугольного сечения корпуса;

bh3

J ![]()

12

Тогда : Рz Рz _ доп Рz _ жорс

________________________________

5 Выбор материала режущей части.

______________________________________________________________________ ______________________________________________________________________

6 Выбор геометрических элементов лезвия резца.

- Передняя поверхность по [ ___, табл.___ с._____ ] (в зависимости от в материала заготовки ):

______________________________________________________________________

- Углы резца по [ ___, табл.___ с._____

]_____________________________________________________________________

______________________________________________________________________

Радиус выбираем по [ ___, табл.___ с._____ ]

_____________________________________

7 Выполняем чертеж резца по [ 6, с.103 ], ГОСТ ___________________ с техническими требованиями.

Примечание: чертеж резца выполняем на отдельном формате А4 или А3.

|

|||

БЛАНК ОТЧЕТА

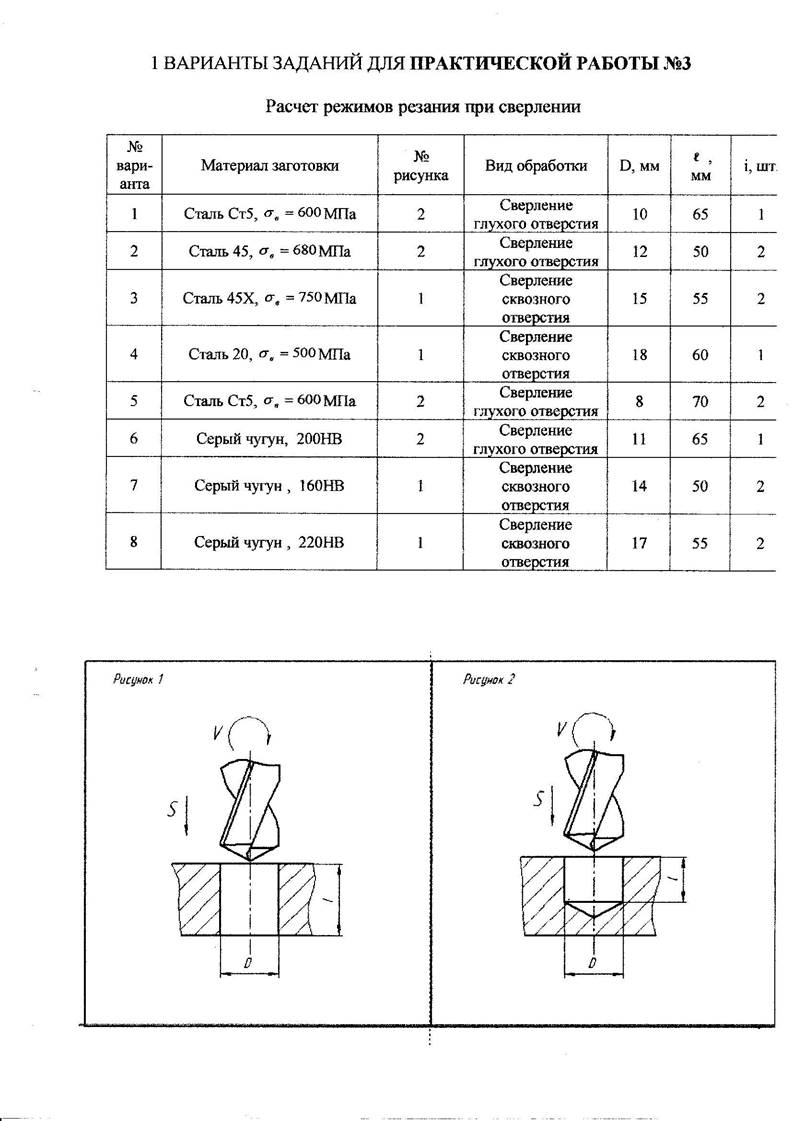

Тема: Расчет режимов резания при сверлении.

Цель работы: Научиться рассчитывать режимы резания и основное технологическое время при сверлении отверстий табличным методом

Группа _________ Вариант ______ Ф.И.О. __________________________ Исходные данные:

• Модель станка _____________________

• Заготовка ____________________________

• Вид обработки _________________________

• Размеры отверстия: D =________; L = _______

• Количество отверстий: і = ____

• Схема обработки:

1 Выбор режущего инструмента.

Для обработки отверстия принимаем

_________________________________________________________________

___________________________________ по ГОСТ______________________

• Диаметр сверла D = _____________

• Длина сверла L = ________

• Длина рабочей части l________

• Форма заточки сверла _______________________

2 Определяем глубину резания

Глубину резания определяем по формуле: D

t ![]()

2

3 Определяем величину подачи.

Величину подачи Sо при ____________________________ выбираем по [ ___, табл.___ с._____ ]. Sò _______ мм/об Принимаем Sò

Коэффициент поправочный на глубину резания равен Кl =________

Величина подачи рассчитывается по формуле Sî Sò Ê l ________

Принимаем по паспорту станка SО ________

4 Определяем период стойкости.

Период стойкости инструмента определяем по ________________ Т = ________ 5 Определяем скорость резания.

Табличное значение скорости резания определяют по _________________ VT _________ Определяем поправочный коэффициент:

К мv - коэффициент, учитывающий группу и механические характеристики стали К мv =_______

Киv- коэффициент, учитывающий марку инструментального материала Киv=_______

Кlv - коэффициент, учитывающий длину отверстия Кlv =_______ Тогда скорость резания равна:

V Vт Кмv Kиv Klv ______________________

Частоту вращения шпинделя определяем по формуле:

1000v

п ![]() =

=

D

Полученное значение п корректируют по паспорту станка _______ принимаем пст ≤ п, пст =________

Определяем действительную скорость резания:

Dпст

vд ![]() =

=

1000 6 Определение мощности, затрачиваемой на резание.

Мощность, затрачиваемую на резание определяем по ________________ N рез _______

Nшп мощность на шпинделе, рассчитываем по формуле: Nшп Nст = ______________

Проверяем, условия мощности привода станка для обработки детали. Должно выполняться условие: N рез Nшп , ___________________

7 Определение скорости подачи.

Минутную скорость подачи определяем по формуле: VS Sо nд = _____________ мм/мин.

8 Расчет основного технологического (машинного) времени. Основное технологическое время рассчитывается по формуле:

![]() Lo i

Lo i

Tî

VS де Lo - длина прохода инструмента в направлении подачи, рассчитывается по формуле:

Lo l l1 _____________ де l- длина отверстия, l= ______

l1- величина врезания и перебега инструмента определяется по [ , с. ]. l1 _____

Вывод: ________________________________________________________________ ______________________________________________________________________

БЛАНК ОТЧЕТА

Тема: Расчет и конструирование цилиндрической фрезы. Цель работы: Научиться рассчитывать и конструировать цилиндрическую фрезу.

Группа _________ Вариант ______ Ф.И.О. ________________________ Исходные данные:

• Материал заготовки ____________________________

• Размеры поверхности: В ________

• Припуск под обработку h______ Модель станка ____________________

• Мощность электродвигателя станка N _______

1 Выбираем предварительные размеры фрезы

В соответствии с шириной фрезерования B ______ выбираем общие размеры фрезы L_______ , D ' _______ , z ' ________ , _________

2Определение величины подачи.

Величину подачи на один зуб фрезы Sz при

____________________________________ выбирают по ___________ Sz __________ Принимаем Sz ______

3Определяем диаметр отверстия под оправку.

Mсум

![]() d 3

d 3

0,1и.д.

Главная составляющая силы резания при t h ______ определяем по формуле:

9,81Cp t x S y B z

Pz ![]() Dq

Dq

Ср, q, у, x – коэффициент и показатели степени определяем по ____________

Равнодействующая сила Р 1,411Рz

Расстояние между опорами фрезерной оправки принимаем в зависимости от длинны посадочной поверхности фрезерной оправки l_____ Суммарный момент сил действующих на фрезерную оправку равна:

2 2

![]() Мсум

3

Рl

Рz

D

Мсум

3

Рl

Рz

D

16 2

Допустимое напряжение на сгибание материала оправки принимаем и.д. = ____ Принимаем ближайший диаметр отверстия фрезы по ГОСТ __________ d________

4Определяем окончательный внутренний диаметр фрезы. D 2,5d _________

Принимаем размеры фрезы по ____________________ тогда D_________ , L________ .

Максимальный наружный диаметр фрезы равен: Dтах ___________

5 Определяем окончательное количество зубьев фрезы.

![]() z m D _______________

Принимаем z _____

z m D _______________

Принимаем z _____

6Определяем шаг зубьев фрезы.

Окружной шаг торцов Sокр ![]()

D

D

z

Осевой

шаг Soc

![]()

D ctg

D ctg

z

7 Проверяем z та Sос на условие равномерного фрезерования.

B

С ![]()

условие __________

условие __________

Sос

8 Определяем отверстие фрезы и шпоночного паза.

По _________ ГОСТ __________ выбираем размеры d_________; a_________; C1 _________.

9. Определяем геометрические параметры рабочей части фрезы.

По ___________ определяем главный задний угол ______, и передний угол _______

10. Выбираем материал фрезы и его твердость.

Корпус - _________________________ твердость _________________

Ножи - ___________________________. твердость _________________ Клин - _________________________ твердость _________________

11. Выбираем допуски на основные элементы фрезы. Допуски выбираем по ГОСТ _____________

12. Выполняем рабочий чертеж фрезы.

![]()

БЛАНК ОТЧЕТА

Тема: Расчет режимов резания при нарезании зубьев червячной модульной фрезой.

Цель работы: Научиться рассчитывать основное технологическое время при нарезании зубьев червячной модульной фрезой.

Группа _________ Вариант ______ Ф.И.О. __________________________ Исходные данные:

• Модель станка _____________________

• Материал заготовки ____________________________

• Вид обработки _________________________

• Тип колеса: т_______; b_________; Z______; ______

• Количество одновременно обрабатываемых заготовок ___________________

• Схема обработки:

1 Выбор режущего инструмента.

Для обработки зубчатого колеса принимаем инструмент ___________________

_____________________________________________________________________

( название, ГОСТ, материал режущей части, D, L,з , Z)

______________________________________________________________________

_______________________________________________________________ [ ___,

табл.___ с._____ ]

2 Определяем глубину резания

Глубину резания определяем по формуле t h 2,2т _____________

3 Определяем величину подачи.

Станок относится к _____ группе [ ___, табл.___ с._____ ]

Величину подачи Sо при ________________ нарезании зубьев фрезерованием выбирают по [ ___, табл.___ с._____ ] SО таб_ _______ мм/об.

Определяем поправочные коэффициенты для величины подачи по [ ___, табл.___ с._____ ]:

К мS______ ; КS ______

Величина подачи равна: SО _____________________

Принимаем по паспорту SО _______

Значение T выбираем по [ ___, с._____ ] Принимаем Т = ______

4 Определение скорости резания, и частоты вращения шпинделя.

Допустимое число осевых перемещений ____ [ ___, п.____с.___ ]. vтаб _______ м/мин. [ ___, к.____с.___ ].

Определяем поправочные коэффициенты для скорости резания К мv ______ ; Кv ______; Кv______ ; Кv ______

Тогда скорость резания равна:

V V таб К K К Kмv v v v ______________________ n таб_______

Корректируем по паспорту станка и принимаем n д______

Тогда vд ![]() D n д

D n д

1000

5 Определяем мощность затрачиваемую на резание.

Мощность, которая затрачивается на резание определяем по [ ___, к.____с.___

]. Nріз табл_ _______

Определяем поправочные коэффициенты для мощности резания КN ______

N різ N різ таб_ КV ___________

Nшп мощности на шпинделе, рассчитываем по формуле: Nшп Nд = ______________

Проверяем, достаточна ли мощность привода станка для обработки детали. Должно выполнятся условие: N ðåç Nøï , ___________________

6 Расчет основного технологического (машинного) времени.

Основное технологическое время рассчитывается по формуле:

L z

Tо n S о К

![]() де

L b

1 __________

де

L b

1 __________

![]() 1 величина

врезания и перебега инструмента определяем по [ ___, п.____с.___ ]

1 величина

врезания и перебега инструмента определяем по [ ___, п.____с.___ ]

Вывод:

______________________________________________________________________

_____________________________________________________________________

_____________________________________________________________________ БЛАНК ОТЧЕТА

Тема: Расчет режимов резания при фрезеровании зубьев дисковой модульной фрезой (метод копирования).

Цель работы: Научиться рассчитывать основное технологическое время при фрезеровании зубьев дисковой модульной фрезой.

Группа _________ Вариант ______ Ф.И.О. ________________________ Исходные данные:

• Модель станка _____________________

• Материал заготовки ____________________________

• Вид обработки _________________________

• Размеры поверхности: m = ________; В ________;z _______

• Схема обработки.

1 Выбор режущего инструмента.

Для обработки зубьев выбираем _______________________________________

___________________________________ по _______________

• Диаметр фрезы D = _________

• Ширина фрезы В = ________

• Диаметр отверстия фрезы d________ Количество зубьев фрезы z _____

2 Определяем глубину резания Глубину резания при фрезеровании

______________________________________________________________________

_____________________________________________________________________

3 Определяем величину подачи.

Величина подачи на один зуб фрезы Sz при

____________________________________ выбираем по ___________ Sz __________ Принимаем Sz ______

4 Определяем период стойкости.

Период стойкости инструмента определяем по ________________ Т = _______

5 Определяем скорость резания.

Табличное значение скорости резания определяют по _________________ VT _________ Определяем поправочный коэффициент:

Кпv- коэффициент, который зависит от группы и механических характеристик стали Кпv=_______

Тогда скорость резания равна: V Vт Кпv ______________________

Частота вращения шпинделя равна: п________

Минутная величина подачи стола равна Sм ________

Полученные значения п та Sм корректируем по паспорту станка _______ принимаем ближайшее меньшее значения, пст =________ та Sм _______

Определяем фактическую скорость резания и величину подачи на один зуб фрезы:

Dпст

vд ![]() =

=

1000

Sм

Sz ![]() п

z

п

z

6 Определяем мощность затрачиваемую на резание.

Мощность, затрачиваемую на резание определяем по ________________ NТ _______

Поправочный коэффициент на мощность равен: КN _______

Тогда мощность резания равна N різ NТ К N _________

Nшп мощность на шпинделе, рассчитывается по формуле: Nшп Nд ___________

Проверяем, достаточна ли мощность привода станка для обработки детали. Должно выполняться условие: N різ Nшп , ___________________

7 Расчет основного технологического (машинного) времени.

Основное технологическое время рассчитывается по формуле:

L

Tî ![]() Z

Z

Sì

де Lдлина обработки, мм L__________

l - длина паза, мм

l пер - длина перебега инструмента равна l пер = 1-5 мм. Принимаем l пер =______

l вр - длина пути врезания, мм

lвр ________________

Вывод:

______________________________________________________________________

_____________________________________________________________________

_____________________________________________________________________ БЛАНК ОТЧЕТА

__________________ гр. _____

ПРАКТИЧЕСКАЯ РАБОТА № 11

Тема: Расчет режимов резания при обработке отверстий протягиванием.

Цель работы: Научиться рассчитывать основное технологическое время при обработке отверстий протягиванием.

Вариант № ___

Исходные данные: Схема обработки

Модель станка _____________________

![]()

![]()

![]() Материал заготовки

___________________

Материал заготовки

___________________

Размеры отверстия: ![]() ________;

________;

Конструктивные элементы протяжки:

_________ ; ________;

__________ ; _______;

Схема резания: ___________________________

Определяем группу обрабатываемости материала заготовки. она относится к __________________ [ __, к.___, с._____ ] Определяем группу качества обрабатываемой поверхности.

Для цилиндрического отверстия с полем допуска ______ с шероховатостью поверхности ____ относится к ______________________ [ __, к.___, с._____ ].

Выбираем вид смазочно-охлаждающей жидкости.

Для протягивания ___________, ___ группы обрабатываемости, _____ группы качества поверхности принимаем _______________________ по [ __, к.___, с._____ ]

Определяем силу резания.

Сила резания определяется по формуле: Р q0 l p Kp ,

![]() где сила резания на 1мм длины

режущей кромки,

где сила резания на 1мм длины

режущей кромки, ![]() ____ [ __, к.___, с.____ ]; общий коэффициент на силу резаиня [ __,

к.___, с._____ ], он равняется:

____ [ __, к.___, с.____ ]; общий коэффициент на силу резаиня [ __,

к.___, с._____ ], он равняется:

Кр Крм Кро Крр Крк = ________________________

![]() ______;

______; ![]() ______;

______; ![]() ______;

______; ![]() ______;

______;

суммарная длина режущих кромок.

zp Для круглых протяжек _______________ резания l р D

![]() zc ,

zc ,

![]() где наибольший диаметр зубьев протяжки; число

зубьев одновременно работающих. число зубьев в секции.

где наибольший диаметр зубьев протяжки; число

зубьев одновременно работающих. число зубьев в секции.

![]() ,

,

![]()

![]() длина обрабатываемой поверхности; шаг

черновых зубьев

длина обрабатываемой поверхности; шаг

черновых зубьев

zp

Принимаем: l р D ![]() zc

zc

Р q0 l p Kp

В единицах СИ Р=9,81*

Проверка тягового усилия станка.

Должно выполняться условие: Q P , где Qтяговое усилие станка. Q_________

Определяем скорость главного движения резания.

Скорость находим по [ __, к.___, с.____ ], V _______, коэффициент равняется KVИ Корректируем скорость __________________________________________________________

Определяем скорость движения резания, допускаемую мощностью електродвигателя станка:

60102 Nд

Vдоп

![]() =

=

P

По паспорту станка Nд _________, η__________ [ __, к.___, с.____ ];

Должно выполняться условие V Vдоп __________

Определяем стойкость протяжки.

Для черновых зубьев для S0 __________, Tм ____________ [ __, к.___, с.____ ];

Для чистовых зубьев для S0 __________, Tм ____________

Тогда стойкость протяжки равняется: Tм ____________

Нормативная стойкость протяжки:

Тм.н. Тм КТВ КТР КТМ КТО КТД КТЗ =_______________________________________

Выбираем поправочные коэффициенты за [ __, к.___, с.____ ].

КТВ _____;.КТР _____;.КТМ _____;.КТО _____;КТД ____;КТЗ _____

Определяем число обрабатываемых заготовок. 1000 Т м.н.

n ![]()

l

Определяем основное время на обработку.

Основное время рассчитывается по формуле:

Lр.х.

Tо ![]() K1 і

K1 і

1000 V q где qколичество одновременно обрабатываемых заготовок; K1 коэффициент обратного ускоренного хода; і количество рабочих ходов.

Lдлина рабочего хода Lр.х. lп l lдоп=_______________________

Длина рабочей части lп Ll1=______________ Перебег l доп 30-50 мм, принимаем l доп _________

V

К1 1 ![]()

V0.Х .

Вывод:

__________________________________________________________________________________

__________________________________________________________________________________

__________________________________________________________________________________

БЛАНК ОТЧЕТА

ПРАКТИЧЕСКАЯ РАБОТА №12

Тема: Расчет режимов резания при круглом наружном шлифовании.

Цель работы: Научиться рассчитывать основное технологическое время при круглом наружном шлифовании.

Группа _________ Вариант ______ Ф.И.О. _______________________________________

Исходные данные:

• Модель станка _____________________

• Материал заготовки ____________________________

• Шероховатость поверхности Ra ___, диаметр отверстия Dз _______, длина шлифования

l______, длина вала l1______, припуск на сторону h______

• Способ крепления ________________________________

• Схема обработки:

1 Выбор шлифовального круга.

Выбираем характеристики круга по ___________ ______________________________________

__________________________________________________________________________________

__________________________________________________________________________________

__________________________________________________________________________________

Рассчитываем диаметр круга Dк 0,85Dз =_________

Высота круга Вк l(1015)_______________

Принимаемо: Dк _____, Вк ______

2 Определение режимов резания:

Вращение шлифовального круга

![]()

Вращение заготовки – движение окружной подачи

![]()

Возвратно-поступательное перемещение стола с заготовкой – движение продольной подачи

![]()

Скорость продольной подачи

![]() =

=

Частота вращения заготовки

![]()

![]() , в

соответствии с действующим стандартом заменим Vд, t и S на Vsокр, Sx

, в

соответствии с действующим стандартом заменим Vд, t и S на Vsокр, Sx

кВт

![]()

Вывод: ___________________________________________________________________________

__________________________________________________________________________________

__________________________________________________________________________________

![]()

![]()

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.