ФЕДЕРАЛЬНОЕ КАЗЕННОЕ ПРОФЕССИОНАЛЬНОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ №151

ФЕДЕРАЛЬНОЙ СЛУЖБЫ ИСПОЛНЕНИЯ НАКАЗАНИЙ

(ФКП образовательное учреждение №151)

Методическое пособие

для обучающихся по профессии Рабочий по комплексному

обслуживанию зданий и сооружений

по дисциплине Технология выполнения простых работ при монтаже и ремонте систем отопления, водоснабжения и канализации.

2023г

Составил:

Голощапов В.Н. преподаватель ФКП образовательного учреждения №151

Методическое пособие для обучающихся по подготовке к теоретической части по профессии Рабочий по комплексному обслуживанию зданий и сооружений по дисциплине Технология выполнения простых работ при монтаже и ремонте систем отопления, водоснабжения и канализации

ОГЛАВЛЕНИЕ

|

Методическое пособие по теме урока: Виды и назначение санитарно-технических систем и оборудования |

|

|

Методическое пособие по теме урока: Гибка труб общие понятия, виды гнутых деталей |

|

|

Методическое пособие по теме урока : Инструменты и оборудование для выполнения гнутия деталей |

|

|

Методическое пособие по теме урока Последовательность изготовления гнутых деталей |

|

|

Методическое пособие по теме урока : Гибка труб в холодном и горячем состоянии |

|

|

Методическое пособие по теме урока: Гибка пластмассовых труб |

|

|

Методическое пособие по теме урока : Практическая работа № 1 Выполнить резку металлического листа ручным инструментом. |

|

|

Методическое пособие по теме урока : Практическая работа № 2 Выполнить резку металлического листа ручным инструментом. |

|

|

Методическое пособие по теме урока : Общие понятия, затачивание сверл, ручное и механизированное сверление |

|

|

Методическое пособие по теме урока : Инструменты, приспособления и материалы для сверления |

|

|

Методическое пособие по теме Процесс сверления, основные приемы, сверление по разметке |

|

|

Методическое пособие по теме урока : Практическая работа № 3 Выполнить разметку металлического листа под сверление отверстий |

|

|

Методическое пособие по теме урока: Инструменты и приспособления для нарезания резьбы |

|

|

Методическое пособие по теме урока: Резьбовые соединения |

|

|

Методическое пособие по теме урока: Практическая работа № 4 Выполнить нарезание наружной резьбы плашкой и клуппом |

|

|

Методическое пособие по теме урока: Способы соединений стальных труб |

|

|

Методическое пособие по теме урока: Раструбные соединения |

|

|

Методическое пособие по теме урока: Сортамент труб, фитингов, фасонных частей, арматуры и средства крепления |

|

|

Методическое пособие по теме урока: Практическая № 5 Выполнить изготовления сгонов разных диаметров |

|

|

Методическое пособие по теме урока: Раструбное соединение пластмассовых труб |

|

|

Методическое пособие по теме урока: Соединение пластмассовых труб с трубами из других материалов |

|

|

Методическое пособие по теме урока: Соединение пластмассовых труб на клею |

|

|

Методическое пособие по теме урока: Соединение асбестоцементных труб, керамических труб, бетонных и железобетонных труб |

|

|

Методическое пособие по теме урока: Виды арматуры. Запорная, предохранительная, регулирующая арматура |

|

|

Методическое пособие по теме урока: Практическая работа № 6 Выполнить изготовление прокладки, для фланцевого соединения парового отопления и холодной воды |

|

|

Методическое пособие по теме урока: Ревизия и испытание арматуры |

|

|

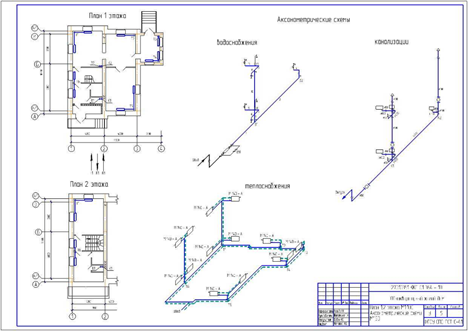

Методическое пособие по теме урока: Измерительные штриховые инструменты методом сравнения. Понятие монтажных чертежей |

|

|

Методическое пособие по теме урока: Комплект технической документации устройств газоснабжения, систем отопления |

|

|

Методическое пособие по теме урока: Практическая работа № 7 Выполнить реставрацию вентиля на 40мм |

|

|

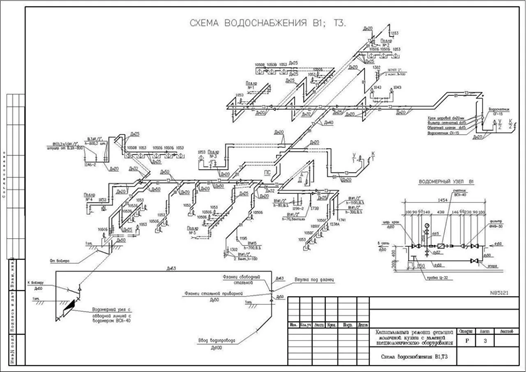

Методическое пособие по теме урока: Чертежи внутреннего водопровода, канализации, внутренних устройств газоснабжения и отопления |

|

|

Методическое пособие по теме урока: Общие сведения об отоплении. Принцип устройства систем централизованного отопления |

|

|

Методическое пособие по теме урока: Системы отопления с естественной циркуляцией воды |

|

|

Методическое пособие по теме урока: Системы отопления с насосной циркуляцией воды |

|

|

Методическое пособие по теме урока: Двухтрубные и однотрубные системы отопления с насосной циркуляцией воды |

|

|

Методическое пособие по теме урока: Практическая: № 8 Изготовить ленточный и проволочный хомут |

|

|

Методическое пособие по теме урока: Системы отопления тупиковые и с попутным движением воды |

|

|

Методическое пособие по теме урока: Удаление воздуха из систем отопления |

|

|

Методическое пособие по теме урока: Монтаж трубопроводов |

|

|

Методическое пособие по теме урока: Монтаж нагревательных приборов |

|

|

Методическое пособие по теме урока: Источники водоснабжения. Очистка водопроводной воды |

|

|

Методическое пособие по теме урока: Схемы городского водоснабжения |

|

|

Методическое пособие по теме урока: Общие сведения о внутреннем водопроводе |

|

|

Методическое пособие по теме урока: Системы внутреннего водопровода: разводящие сети трубопроводов |

|

|

Методическое пособие по теме урока: Приборы для измерения расхода воды и давления. Врезка водопровода в действующие сети |

|

|

Методическое пособие по теме урока: Монтаж водопроводных стояков и подводок к водоразборным точкам |

|

|

Методическое пособие по теме урока: Практическая работа: №9 Выполнить измерение трубы с помощью штангенциркуля |

|

|

Методическое пособие по теме урока: Системы горячего водоснабжения: -открытая схема централизованного водопровода горячей воды |

|

|

Методическое пособие по теме урока: Системы горячего водоснабжения:- схема централизованного (закрытого) водопровода горячей воды |

|

|

Методическое пособие по теме урока: Распределительные и циркуляционные водопроводные сети горячего водопровода |

|

|

Методическое пособие по теме урока: Монтаж трубопроводов горячего водоснабжения. Монтаж внутренней сети водоотведения |

|

|

Методическое пособие по теме урока: Испытания внутреннего водопровода. Системы водоотведения |

|

|

Методическое пособие по теме урока: Система водостоков здания. Испытание систем водоотведения |

|

|

Методическое пособие по теме урока: Зачет |

|

Технология выполнения простых работ при монтаже и ремонте систем отопления, водоснабжения и канализации

Раздел 1 Оборудования санитарно-технических систем

Тема 1.1 Виды и назначение санитарно-технических систем и оборудования. Гибка труб. Резание металла.

Методическое пособие по теме урока: Виды и назначение санитарно-технических систем и оборудования

Основными конструктивными элементами системы отопления являются:

теплоисточник (теплообменник при централизованном теплоснабжении) — элемент для получения теплоты;

теплопроводы — элемент для переноса теплоты от теплоисточника к отопительным приборам;

отопительные приборы — элемент для теплопередачи в помещения.

По расположению основных элементов системы отопления подразделяются на местные и центральные.

В местных системах для отопления одного помещения все три основных элемента конструктивно объединяются в одной установке, непосредственно в которой происходят получение, перенос и теплопередача в помещение (рисунок ниже). Теплопереносящая рабочая среда нагревается горячей водой, паром, электричеством или при сжигании какого-либо топлива.

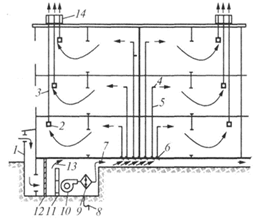

Принципиальная

схема системы воздушного отопления здания

Принципиальная

схема системы воздушного отопления здания

1 - приточная шахта; 2 - вентиляционная решетка; 3 - вытяжной канал; 4 - насадка или отверстие для выхода нагретого воздуха; 5 - приточный канал; 6 - регулировочный клапан; 7 - общий канал для подачи нагретого воздуха; 8 - выпуск в канализацию; 9 - увлажнительная установка; 10 - центробежный вентилятор; 11 - калориферы; 12 - фильтр; 13 - обводной клапан; 14 - теплоутилизатор

Примером местной системы отопления является газовоздушный отопительный агрегат. Тепловая энергия, получаемая при сжигании газообразного топлива в горелке, передается в поверхностном теплообменнике теплоносителю воздуху, нагнетаемому вентилятором. Горячий воздух по теплопроводам — каналам (путь указан на рисунке стрелками) выпускается в помещение после очистки в фильтре. Охладившиеся продукты сгорания газа удаляются (штриховые стрелки) через дымоход в атмосферу.

В местной системе отопления, использующей электрическую энергию, теплопередача может осуществляться с помощью жидкого или газообразного теплоносителя либо без него непосредственно через твердую среду.

Теплопроводы центральных систем подразделяют на магистрали (подающие, по которым подается теплоноситель, и обратные, по которым отводится охладившийся теплоноситель), стояки (вертикальные трубы или каналы) и ветви (горизонтальные трубы или каналы), связывающие магистрали с подводками к отопительным приборам (с ответвлениями к помещениям при теплоносителе воздухе).

Примером центральной системы является система отопления зданий с собственной котельной, если отопительные приборы размещены во всех помещениях здания.

Центральная система отопления называется районной, когда группа зданий отапливается из отдельно стоящей центральной тепловой станции. Теплообменники и отопительные приборы системы здесь также разделены: теплоноситель (например, вода) нагревается на тепловой станции, перемещается по наружным и внутренним (внутри зданий) теплопроводам в отдельные помещения каждого здания к отопительным приборам и, охладившись, возвращается на станцию.

В современных системах теплоснабжения гражданских зданий от ТЭЦ и крупных тепловых станций используются два теплоносителя:

Первичным теплоносителем обычно служат вода, пар или газообразные продукты сгорания топлива. Если, например, первичная высокотемпературная вода нагревает вторичную воду, то такую центральную систему отопления, строго говоря, следует именовать водо-водяной. Аналогично могут существовать водовоздушная, пароводяная, паровоздушная, газовоздушная и другие системы центрального отопления.

Классификация и применение систем водоснабжения. Водоснабжением называется совокупность мероприятий по обеспечению различных потребителей водой в необходимом количестве и требуемого качества.

Водопровод - комплекс инженерных сооружений и устройств для получения воды из природных источников, ее очистки, транспортирования к различным потребителям в необходимом количестве и требуемого качества.

Бесперебойная подача воды из наружной водопроводной сети и распределение ее между потребителями внутри здания осуществляется системой внутреннего водоснабжения. Границей между наружной сетью и системой внутреннего водоснабжения служит водомерный узел, учитывающий расход воды в одном или нескольких зданиях.

Системы холодного внутреннего водопровода предназначены для подачи воды температурой менее 30 °С. По назначению водопровод разделяют на следующие виды:

хозяйственно-питьевой водопровод — подает воду для питья, приготовления пищи, проведения санитарно-гигиенических процедур (умывание, мойка продуктов, стирка белья, промывка унитазов). Вода в системе должна быть питьевого качества и соответствовать требованиям ГОСТ 2872—82*;

противопожарный — служит для предупреждения распространения огня в здании и его тушения;

производственный — применяют для технологических целей — промывки материалов, охлаждения машин, оборудования, в производственных процессах;

поливочный —

подает воду для поливки зеленых насаждений, мойки тротуаров, полов и

оборудования.

поливочный —

подает воду для поливки зеленых насаждений, мойки тротуаров, полов и

оборудования.

Для уменьшения строительных и эксплуатационных затрат системы водоснабжения могут быть объединенными: хозяйственно-питьевые и противопожарные, хозяйственно-питьевые и поливочные и др.

Элементы системы внутреннего (холодного) водопровода

Технология выполнения простых работ при монтаже и ремонте систем отопления, водоснабжения и канализации

Раздел 1 Оборудования санитарно-технических систем

Тема 1.1 Виды и назначение санитарно-технических систем и оборудования. Гибка труб. Резание металла.

Методическое пособие по теме урока: Гибка труб общие понятия, виды гнутых деталей.

Трубы, согнутые под углом, нашли применение в нефтяной и химической отраслях, машино- и аппаратостроении. Без них не обходится ни один архитектурный или строительный проект.

Для поворотов можно использовать всевозможные фитинги, но тогда возможно возникновение течи, а иногда это просто недопустимо из эстетических соображений. Более привлекательный внешний вид и высокую надежность обеспечивает гибка труб — процесс, не нарушающий их целостность.

Особенности процесса гибки

Каждый

металл обладает своими особенностями, без их учета невозможно придать

металлическому прокату сложную форму. На изгибаемую трубу воздействуют

радиальные и тангенциальные силы.

Каждый

металл обладает своими особенностями, без их учета невозможно придать

металлическому прокату сложную форму. На изгибаемую трубу воздействуют

радиальные и тангенциальные силы.

Первые деформируют сечение, а последние способствуют появлению складок. Основное требование к окончательному результату — сечение трубы должно остаться без изменений, а на стенках не должно быть гофр. Гибка позволяет свести к минимуму число сварных швов при прокладке трубопроводов со всяческими отводами.

Способы

сгибания труб

Способы

сгибания труб

Исходя из требуемого угла загиба, материала и диаметра трубы, гибку можно осуществить вручную или с применением специального оборудования. Различают также горячую и холодную гибку, с наполнением полости трубы и без ее наполнения. После прекращения воздействия нагрузки возникает такое явление, как пружинение, прямо пропорциональное модулю упругости материала. Величина возможной деформации также зависит от примененного метода гибки и геометрии объекта. Специфика горячей технологии. Выбирают этот метод, когда нужно согнуть трубу диаметром от 10 см. Деформируют трубы горячим способом как вручную, так и с применением механизмов. Существует такое понятие, как минимальный радиус изгиба.

Протяженность зоны трубы, которую необходимо нагреть, определяют исходя из диаметра трубы и угла изгиба. При этом закругление не может быть меньшим, чем диаметр трубы, умноженный на 3.

Находят длину нагреваемого участка по формуле: L = α х d / 15

В формуле: L — искомая длина в мм, α — угол изгиба в градусах, d — диаметр трубы снаружи в мм, 15 — коэффициент. Допустим, трубу диаметром 200 мм нужно изогнуть под углом 60⁰, тогда L = 60 х 200/15 = 800 мм, т.е. 4 диаметра.

Чтобы согнуть трубу, ее нужно нагреть до 900⁰. Оптимальная температура для начала гибки 760⁰, а на конец — 720⁰С. При пережоге ухудшаются прочностные характеристики материала.

В процесс горячего изгиба входит несколько операций:

· изготовление шаблона;

· набивка песком;

· разметка участка;

· нагрев;

· изгибание.

Чтобы не деформировалось сечение трубы и на внутренней ее части в месте изгиба не образовывались сладки, внутреннее пространство набивают кварцевым песком.

Предварительно песок сушат и прокаливают, с целью удалить органические примеси при температуре от 150 до 500⁰, а после пропускают через мелкое решето с размером ячеек 3,3 х 3,3 мм. Перед тем как начать набивку трубы, нужно заглушить один ее конец.

В качестве заглушек применяют деревянные или металлические пробки, имеющие отверстие для выхода газов. Мелкий и влажный песок использовать нельзя, т.к. первый при термическом воздействии спекается и крепко пристает к стенкам труб.

Второй, в результате образования пара, способствует возникновению высокого внутреннего давления, что может стать причиной вылета пробки. Недопустимо наличие в набивке камешков, они могут продавить стенку трубы.

Процесс набивки трубы очень трудоемкий, поэтому ее транспортируют к вышке и придают ей слегка наклонное или вертикальное положение. Так как качество изгиба находится в прямой зависимости от уплотнения набивки, трубу на протяжении процесса непрерывно обстукивают. Глухой звук свидетельствует о хорошем наполнении заготовки.

Перед тем как приступить непосредственно к главной операции, на набитой песком трубе прорисовывают участки будущих изгибов, приложив шаблон. Нагревают трубы в печах или горнах. Сгибают как вручную, так и механизированным способом.

В последнем случае используют специальные плиты, оснащенные упорными стойками, с помощью которых фиксируется нагретый участок трубы и прижимами, служащими для удержания конца трубы на плите. На противоположный торец трубы надевают трос, натяжение которого с помощью лебедки или шпиля и заставляет трубу изгибаться.

Чтобы стенки трубы не деформировались, в пространство стойка-труба помещают прокладки — прямые или изогнутые. Свободный конец с надетым на него тросом подстраховывается при помощи подставки. Во время процесса осуществляют контроль геометрии трубы, периодически прикладывая к ней шаблон.

Изогнув трубу под нужным углом, из нее удаляют пробки путем выжигания или просто выбивают их. Песок высыпают, трубу очищают и промываю. Выполняют окончательную проверку изгиба при помощи шаблона.

Гибка холодным методом

Для изменения конфигурации труб небольших диаметров используют различные ручные приспособления, для больших — механизированные трубогибы. В домашних условиях чаще всего требуется гибка водогазопроводных стальных труб, применяемых в устройстве систем водоснабжения и отопления.

Гибка трубы под 90⁰ называется отводом, 180⁰ — калач, с образованием уступа — утка, в виде петли — скоба.

Технология выполнения простых работ при монтаже и ремонте систем отопления, водоснабжения и канализации

Раздел 1 Оборудования санитарно-технических систем

Тема 1.1 Виды и назначение санитарно-технических систем и оборудования. Гибка труб. Резание металла.

Методическое пособие по теме урока:

Инструменты и оборудование для выполнения гнутия деталей

В качестве инструментов при гибке листового материала толщиной от 0,5 мм,

полосового и пруткового материала толщиной до 6,0 мм применяют стальные

слесарные молотки с квадратными и круглыми бойками массой от 500 до 1000 г,

молотки с мягкими вставками, деревянные молотки, плоскогубцы и круглогубцы. Выбор

инструмента зависит от материала заготовки, размеров ее сечения и конструкции

детали, которая должна получиться в результате гибки.

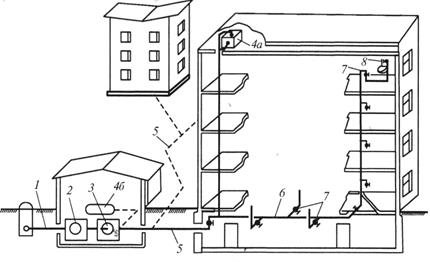

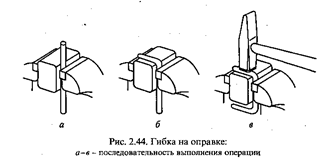

Гибку молотком производят в слесарных плоскопараллельных тисках с использованием оправок (рисунок ), форма которых должна соответствовать форме изгибаемой детали с учетом деформации металла.

Молотки

с мягкими вставками и деревянные молотки - киянки применяют для

гибки тонколистового материала толщиной до 0,5 мм, заготовок из цветных

металлов и предварительно обработанных заготовок. Гибку производят в тисках с

применением оправок и накладок (на губки тисков) из мягкого материала.

Молотки

с мягкими вставками и деревянные молотки - киянки применяют для

гибки тонколистового материала толщиной до 0,5 мм, заготовок из цветных

металлов и предварительно обработанных заготовок. Гибку производят в тисках с

применением оправок и накладок (на губки тисков) из мягкого материала.

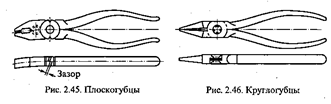

Плоскогубцы и

круглогубцы применяют при гибке профильного проката толщиной менее 0,5 мм

и проволоки. Плоскогубцы (рисунок 53) предназначены для захвата и удержания

заготовок в процессе гибки. Они имеют прорезь чжоло шарнира. Наличие прорези

позволяет производить откусывание проволоки. Круглогубцы (рисунок 54) также

обеспечивают захват и удержание заготовки в процессе тибки и, кроме того,

позволяют производить гибку проволоки.

Плоскогубцы и

круглогубцы применяют при гибке профильного проката толщиной менее 0,5 мм

и проволоки. Плоскогубцы (рисунок 53) предназначены для захвата и удержания

заготовок в процессе гибки. Они имеют прорезь чжоло шарнира. Наличие прорези

позволяет производить откусывание проволоки. Круглогубцы (рисунок 54) также

обеспечивают захват и удержание заготовки в процессе тибки и, кроме того,

позволяют производить гибку проволоки.

Ручная

гибка в тисках - сложная и трудоемкая операция, поэтому для снижения трудовых

затрат и повышения качества ручной гибки используют различные приспособления.

Эти приспособления, как правило, предназначены для выполнения узкого круга операций

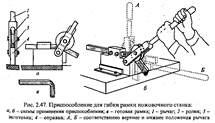

и изготавливаются специально для них. На рисунке 55 показано приспособление для

гибки угольника ножовки. Перед началом гибки ролик 2 гибочного

приспособления смазывают машинным маслом. Рычаг 1 с гибочным роликом 2 отводят

в верхнее положение А. Заготовку вставляют в отверстие,

образовавшееся между роликом 2 и

оправкой 4. Рычаг 1 перемещают в нижнее

положение Б, придавая заготовке 3 заданную форму.

Ручная

гибка в тисках - сложная и трудоемкая операция, поэтому для снижения трудовых

затрат и повышения качества ручной гибки используют различные приспособления.

Эти приспособления, как правило, предназначены для выполнения узкого круга операций

и изготавливаются специально для них. На рисунке 55 показано приспособление для

гибки угольника ножовки. Перед началом гибки ролик 2 гибочного

приспособления смазывают машинным маслом. Рычаг 1 с гибочным роликом 2 отводят

в верхнее положение А. Заготовку вставляют в отверстие,

образовавшееся между роликом 2 и

оправкой 4. Рычаг 1 перемещают в нижнее

положение Б, придавая заготовке 3 заданную форму.

Наиболее сложной операцией является гибка труб. Необходимость в гибке труб возникает в процессе сборочных и ремонтных операций. Гибку труб производят как в холодном, так и в горячем состоянии. Для предупреждения появления деформаций внутреннего просвета трубы в виде складок и сплющивания стенок гибку осуществляют с применением специальных наполнителей. Эти особенности обусловливают применение при гибке труб некоторых специфических инструментов, приспособлений и материалов.

Приспособления для нагрева труб. Гибку труб в горячем состоянии выполняют после предварительного нагрева токами высокой частоты (ТВЧ), в пламенных печах или горнах, газоацетиленовымигорелками или паяльными лампами непосредственно на месте гибки. Наиболее рациональным методом нагрева является нагрев ТВЧ, при котором нагрев осуществляется в кольцевом индукторе под действием магнитного поля, создаваемого токами высокой частоты. Наполнители при гибке труб выбирают в зависимости от материала трубы, ее размеров и способов гибки. В качестве наполнителей используют:

· песок - при гибке труб диаметром от 10 мм и более из отожженной стали с радиусом гибки более 200 мм, если она осуществляется и в холодном, и в горячем состоянии; труб диаметром свыше 10 мм из отожженной меди и латуни при радиусе гибки до 100 мм в горячем состоянии;

· канифоль - при гибке в холодном состоянии труб из отожженных меди и латуни при радиусе гибки до 100 мм.

Применение наполнителя при гибке труб не требуется, если они изготовлены из отожженной стали, имеют диаметр до 10 мм и радиус гибки более 50 мм. Гибка в этом случае производится в холодном состоянии. Также без наполнителя гнут в холодном состоянии трубы из латуни и меди диаметром до 10 мм при радиусе гибки свыше 100 мм. Без наполнителя производят гибку труб в специальных приспособлениях, где противодавление, препятствующее появлению деформаций внутреннего просвета трубы, создается другими способами.

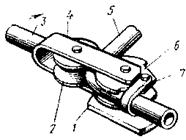

Простейшим приспособлением для гибки труб является плита, закрепляемая на верстаке или в тисках, с отверстиями, в которых устанавливаются штифты. Штифты выполняют роль упоров, необходимых при гибке трубы. Применяются также роликовые приспособления различных конструкций.

1. Основные приемы гибки деталей из полосы

При гибке деталей вручную необходимо учитывать, что в зависимости от свойств материала, толщины и размеров заготовки из полосы необходимо прикладывать различные усилия для выполнения работы. Поэтому необходимо учитывать, что:

При гибке деталей из тонкого листового пластичного материала, толщиной 0,2 мм и менее, на поверхности деталей могут оставаться следы от ударов молотком, поэтому целесообразно при гибке использовать подкладки из деревянных брусков, отрезков стальной полосы или бруска и т.п., в некоторых случаях эта работа может быть выполнена без молотка, а обжатием заготовки вручную с использованием подкладок;

При гибке деталей из тонкого листового пластичного материала, толщиной 0,2–0,5 мм, применяют легкие молотки, подкладки из цветного металла, из отрезков стальной полосы или бруска и т.п.; Для деталей из листового материала, толщиной 3,0 мм и более, для предварительной гибки применяют более тяжелые молотки (кувалды — для материала толщиной 8 мм и более), а более легкие молотки для окончательной гибки и правки деталей после гибки; При ручной гибке в зависимости от усилий, которые прилагают для гибки заготовок, выбирают менее или более тяжелые тиски; При ручной гибке с увеличением толщины металла возрастают усилия, с которыми необходимо зажимать заготовку в тисках. В результате на поверхности заготовок каленые губки тисков оставляют следы рифления накладок губок, что портит внешний вид деталей. Поэтому при закреплении заготовок в тисках используют подкладки из цветного металла, мягкой стали и т.п.; При ручной гибке симметричных деталей возможно смещение оси симметрии по длине заготовки, поэтому целесообразно по концам заготовки симметрично оставить припуск, который удаляют по окончании гибки;При гибке коротких полок (например, у хомутиков из материала толщиной 4–6 мм), которые меньше ширины бойка молотка, целесообразно по концам заготовки симметрично оставить припуск, который удаляют по окончании гибки.

Технология выполнения простых работ при монтаже и ремонте систем отопления, водоснабжения и канализации

Раздел 1 Оборудования санитарно-технических систем

Тема 1.1 Виды и назначение санитарно-технических систем и оборудования. Гибка труб. Резание металла.

Методическое пособие по теме урока: Последовательность изготовления гнутых деталей.

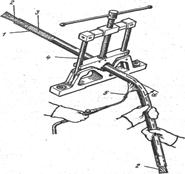

Гнутые детали изготовляют в такой последовательности: трубы размечают, отрезают, а затем осуществляют их гибку.

При

разметке труб в монтажных условиях используют измерительный (складной метр,

рулетку) и разметочный (карандаш, мел, чертилку) инструмент. На заготовительных

предприятиях применяют разметочно-отрезные устройства в виде разметочного

снопа, объединенного с трубоотрезным станком. Длину заготовки для гнутой детали

определяют в зависимости от вида детали по таблицам, приведенным в специальной

литературе.

При

разметке труб в монтажных условиях используют измерительный (складной метр,

рулетку) и разметочный (карандаш, мел, чертилку) инструмент. На заготовительных

предприятиях применяют разметочно-отрезные устройства в виде разметочного

снопа, объединенного с трубоотрезным станком. Длину заготовки для гнутой детали

определяют в зависимости от вида детали по таблицам, приведенным в специальной

литературе.

Отрезку труб в монтажных условиях выполняют вручную ножовкой, труборезом или механизированным способом с помощью трубореза СТД-120, позволяющий отрезать трубы Dу = 15...32 мм. На заготовительных предприятиях применяют трубоотрезные станки, на которых труба перерезается диском, приводимым в движение электродвигателем.

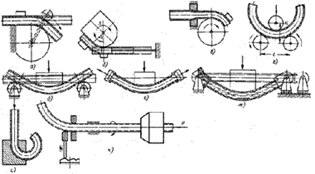

Гибка металлических труб осуществляется в холодном или горячем состоянии на ручных и приводных станках. Трубы больших диаметров при изгибе нагревают, что позволяет снизить усилие, необходимое для изгиба, и предотвратить разрывы стенок, так как металл при нагреве становится более пластичным.

При гибке труб

диаметром до 32 мм, чтобы исключить их деформацию, тщательно подбирают размеры

гибочных роликов и оправок; трубы большего диаметра гнут, набивая их сухим

кварцевым песком. Радиусы гиба должны быть больше минимально допустимых

(2...3,5 мм наружных диаметров изгибаемой трубы).

При гибке труб

диаметром до 32 мм, чтобы исключить их деформацию, тщательно подбирают размеры

гибочных роликов и оправок; трубы большего диаметра гнут, набивая их сухим

кварцевым песком. Радиусы гиба должны быть больше минимально допустимых

(2...3,5 мм наружных диаметров изгибаемой трубы).

При гибке шовных труб шов располагают в месте наименьших деформаций, т. е. по средней линии изгиба трубы или несколько внутрь её.

Гибку труб в холодном состоянии осуществляют на ручном станке Вольнова, предназначенном для труб диаметром до 20 мм при радиусе гиба более 50 мм. Применяют также комбинированные станки Вольнова с тройными роликами для гибки на одном станке труб диаметром 15, 20 и 25 мм. Трубогибочные станки с винтовым и гидравлическим приводами позволяют снизить усилие при гибке. Для гибки труб различных диаметров (до 40 мм) станки снабжаются сменными секторами,

Гибку труб в горячем состоянии производят путем нагрева места изгиба и последующего поворота конца трубы вокруг оправки. При этом изгибаемую трубу набивают песком и один ее конец закрепляют в прижиме или тисках. Радиус изгиба применяют не менее диаметра трубы, а длину нагреваемой части при α = 90° — не менее 6 диаметров; при α =• 60° — 4 диаметра; при α = 45° — 3 диаметра.

При гибке трубопроводов большого

диаметра (более 50 мм) в некоторых случаях применяют складчатые отводы. Для

этого на трубе намечают места нагрева и образования складок. Затем оба конца

трубы закрывают деревянными пробками, укладывают на стенд, нагревают место

первой складки, после чего изгибают трубу до образования первой  складки.

Полученную складку охлаждают и приступают к образованию следующей и т. д. до

получения требуемого отвода.

складки.

Полученную складку охлаждают и приступают к образованию следующей и т. д. до

получения требуемого отвода.

Штамповку металлических труб применяют в целях повышения качества и сокращения трудовых затрат при заготовке стандартных деталей санитарно-технических систем. Для этого предварительно отрезают трубу необходимой длины и на ней нарезают резьбу. Затем подготовленные трубы в количестве: до 15 шт. одновременно укладывают на матрицу гидравлического пресса. Пресс включают в работу и путем обжатия пуансоном трубам придают требуемую форму. Штампованные детали имеют одинаковые размеры отдельных частей и лучший вид по сравнению с однотипными деталями, которые обрабатывались на трубогибочных станках.

Гибку пластмассовых

труб выполняют в нагретом (размягченном) состоянии на трубогибочных

станках или шаблонах, закрепляемых в приспособлениях (рис. 4.7).

Гибку пластмассовых

труб выполняют в нагретом (размягченном) состоянии на трубогибочных

станках или шаблонах, закрепляемых в приспособлениях (рис. 4.7).

При гибке труб на трубогибочных станках зазор между обжимным роликом и трубой должен быть не более 10 % наружного диаметра трубы. Трубы нагревают воздухом в электропечах или ваннах, заполненных глицерином. Режим нагрева зависит от материала труб и толщины стенки.

При гибке стенки пластмассовые труб могут смяться. Чтобы этого не произошло, в трубу до нагрева помещают различные наполнители, в качестве которых применяют резиновый жгут, гибкий металлический или резиновый шланг, набитый песком. Наружный диаметр жгута или шланга должен быть на 1...2 мм меньше внутреннего диаметра изгибаемой трубы. Резиновый шланг, набитый песком, рекомендуется применять при гнутье труб диаметром более 50 мм. Наполнять трубы песком не следует, так как в дальнейшем требуется очистка внутренней поверхности труб от прилипшего песка.

Допускается гибка труб без наполнителя, если отношение толщины стенки трубы к ее наружному диаметру составляет не менее 0,06, а также если радиус гнутья более З,5..4 наружных диаметров трубы.

При изготовлении отводов угол изгиба принимают на 9...10° больше, чем требуется, так как труба несколько разгибается после снятия ее с шаблона или приспособления.

Пластмассовые трубы, подвергнутые гибке, охлаждают до температуры 28°С сжатым воздухом или водой в фиксированном положении.

Гибка листового

металла — одна из распространенных операций холодного и горячего

деформирования. Она отличается малой энергоемкостью, и при правильной

разработке техпроцесса позволяет успешно производить из плоских заготовок

пространственные изделия различной формы и размеров

Гибка листового

металла — одна из распространенных операций холодного и горячего

деформирования. Она отличается малой энергоемкостью, и при правильной

разработке техпроцесса позволяет успешно производить из плоских заготовок

пространственные изделия различной формы и размеров

Усилия при гибке невелики, поэтому ее преимущественно выполняют в холодном состоянии. Исключение составляет гибка стального листа из малопластичных металлов. К ним относятся дюралюминий, высокоуглеродистые стали (содержащие дополнительно значительный процент марганца и кремния), а также титан и его сплавы. Их, а также заготовки из толстолистового металла толщиной более 12…16 мм, гнут преимущественно вгорячую. Гибку сочетают с прочими операциями листовой штамповки: резку и гибку, с вырубкой или пробивкой сочетают довольно часто. Поэтому для изготовления сложных многомерных деталей широко используются штампы, рассчитанные на несколько переходов.

Особым случаем гибки листового металла считается гибка с растяжением, которую используют для получения длинных и узких деталей с большими радиусами гибки.

Технология выполнения простых работ при монтаже и ремонте систем отопления, водоснабжения и канализации

Раздел 1 Оборудования санитарно-технических систем

Тема 1.1 Виды и назначение санитарно-технических систем и оборудования. Гибка труб. Резание металла.

Методическое пособие по теме урока: Гибка труб в холодном и горячем состоянии.

Гибка труб: «холодный» и «горячий» способы

Гибка труб своими руками допустима лишь в разовых случаях. Если процесс сборки металлоконструкции или трубопровода предполагает использование большого количества «гнутых» труб, то процесс деформации изделий лучше всего проводить на особых станках – трубогибах.

ГИБКА ТРУБ СТАЛЬНЫХ ИЛИ ПЛАСТИКОВЫХ: СПОСОБЫ РЕАЛИЗАЦИИ ПРОЦЕССА

По большому счету, существует всего два способа деформации трубного проката:

холодная гибка труб

деформация разогретых изделий

Первый способ – «холодная» гибка – возможен только в том случае, если деформируемая труба изготавливается из достаточно пластичного материала, способного менять свою форму под влиянием внешних сил.

Поэтому «холодную» гибку, как правило, практикуют при деформации относительно небольших металлических труб (за исключением труб из чугуна).

Правда, гибка труб из нержавеющей стали (или любых

других труб с повышенной кольцевойжесткостью) вынуждает нас задействовать в

этом процессе особые станки – трубогибы. Поскольку собственными силами мы можем

согнуть только очень пластичные трубы из меди или алюминия.

Правда, гибка труб из нержавеющей стали (или любых

других труб с повышенной кольцевойжесткостью) вынуждает нас задействовать в

этом процессе особые станки – трубогибы. Поскольку собственными силами мы можем

согнуть только очень пластичные трубы из меди или алюминия.

Впрочем, «мягкие» пластиковые трубы такому способу гибки не поддаются даже на трубогибах. Ведь, несмотря на декларируемую мягкость, пластиковые трубы либо не обладают достаточной пластичностью для такого способа деформации, либо у них нет кольцевой жесткости, достаточной для удержания изделия в согнутом состоянии (полиэтиленовые изделия без армирующего каркаса).

Исключение можно сделать только для комбинированных материалов на основе полиэтилена — гибку металлопластиковых труб выполняют только «холодным» способом. Внутри такой трубы находится армирующий пояс из алюминия – в процессе деформации гнут именно его и форму после гибки удерживает именно он.

Горячая гибка – возможна практически в любом случае. Ведь в разогретом состоянии пластичность любого материала повышается на порядок. Например, высокотемпературная гибка стальных труб (или изделий из любого другого металла) осуществляется очень просто: трубу просто нагревают в месте деформации и сгибают руками. То есть станки или механические трубогибы, в этом случае, нам уже не понадобятся.

С пластиком, в данном случае, опять возникают проблемы. Горячая деформация невозможна в принципе – полимерные трубы теряют свою кольцевую жесткость при нагреве выше 250 градусов Цельсия. То есть, в процессе горячей деформации такая труба просто растечется по поверхности.

Ну, а теперь, когда мы познакомились со способами деформации, давайте перейдем от теории к практике и разберем, как гнуть трубы «холодным» и «горячим» способом.

↑ХОЛОДНАЯ ГИБКА – ОСНОВНЫЕ ЭТАПЫ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Используя холодную гибку, трубы можно согнуть практически под любым углом. Но сделать это можно всего двумя способами: вручную и с помощью специальных механизмов. Причем и сами механизмы могут использовать либо электрическую или иную энергию, либо энергию мускульной силы оператора.

К основным способам ручной деформации относятся следующие варианты:

· наматывание изделия на шаблон

· деформация изделия на опорах

Причем первый

способ допустим только в том случае, если материал трубы будет достаточно

пластичным. Ну а второй способ можно использовать и для более жестких труб.

Причем первый

способ допустим только в том случае, если материал трубы будет достаточно

пластичным. Ну а второй способ можно использовать и для более жестких труб.

Первый вариант – наматывание на шаблон – реализуется следующим способом. На первом этапе процесса гибки трубу нужно заполнить каким-либо сыпучим веществом. Поэтому в изделие засыпают песок (можно соль) или заливают воду, которую охлаждают до состояния льда. Сыпучее вещество не позволит измениться профилю трубы.

Далее мы берем калибр – округлую и твердую поверхность – и гнем трубу, наматывая изделия вокруг калибра. Само изделие, при этом, удерживается за края мерного отрезка, а гнется только середина.

По такой методике осуществляется гибка труб из дюраля или латуни, или иного материала с достаточно высокой пластичностью. Сам изгиб получается относительно ровным, но такая технология сопровождается большими объемами отходов. Ведь даже гибка медных труб – очень пластичных изделий – требует достаточно большого рычага. Следовательно, согнув участок в середине мерного отрезка, мы будем вынуждены избавиться от «рукоятей» — концов, за которые держались в процессе загиба.

Второй вариант – деформация на опорах – реализуется следующим способом:

· Сгибаемое изделие устанавливают на две точечные опоры. Центр трубы, при этом, находится над пустотой.

· Далее мы наносим удары в центральную точку, равноудаленную от двух опор. И под влиянием этих ударов труба немного сгибается. Причем саму трубу можно немного сдвигать, перенося центральную точку на пока еще недеформированный участок.

Подобная

технология гибки труб грешит неаккуратностью – с внешней стороны изделия несут насебе следы ударов, а их поперечное сечение

отклоняется от первоначального профиля. При таком способе

возможно образование складки на внутренней поверхности загибасебе следы ударов,

а их поперечное сечение отклоняется от первоначального профиля. Кроме того,

«лишний» металл соберется в складку на внутренней поверхности загиба. Поэтому

холодная гибка на двух опорах – это не наш метод.Правда, используя различные

ручные приспособления для гибки труб, мы можем исправить эту ситуацию. Для

этого нам нужны: ножовка по металлу, линейка и сварочный аппарат. Линейкой мы

отмеряет несколько точек на трубе (в месте загиба изделия), ножовкой делаем

надрезы в теле трубы. А сварочным аппаратом завариваем швы после завершения

деформации на опорах. И никакого деформирования тела или профиля изделия –

лишний металл мы уже удалили, сделав надрезы ножовкой.

Подобная

технология гибки труб грешит неаккуратностью – с внешней стороны изделия несут насебе следы ударов, а их поперечное сечение

отклоняется от первоначального профиля. При таком способе

возможно образование складки на внутренней поверхности загибасебе следы ударов,

а их поперечное сечение отклоняется от первоначального профиля. Кроме того,

«лишний» металл соберется в складку на внутренней поверхности загиба. Поэтому

холодная гибка на двух опорах – это не наш метод.Правда, используя различные

ручные приспособления для гибки труб, мы можем исправить эту ситуацию. Для

этого нам нужны: ножовка по металлу, линейка и сварочный аппарат. Линейкой мы

отмеряет несколько точек на трубе (в месте загиба изделия), ножовкой делаем

надрезы в теле трубы. А сварочным аппаратом завариваем швы после завершения

деформации на опорах. И никакого деформирования тела или профиля изделия –

лишний металл мы уже удалили, сделав надрезы ножовкой.

Технология выполнения простых работ при монтаже и ремонте систем отопления, водоснабжения и канализации

Раздел 1 Оборудования санитарно-технических систем

Тема 1.1 Виды и назначение санитарно-технических систем и оборудования. Гибка труб. Резание металла.

Методическое пособие по теме урока: Гибка пластмассовых труб.

Свойства пластикового трубопровода

Все

пластиковые трубы можно поделить по материалу их изготовления: они производятся

из полимеров, полиэтилена, поливинилхлорида. Перечисленные материалы обладают

хорошими гигиеническими показателями, поэтому отлично применяются для

обустройства сети теплоснабжения, а также для организации водопровода в

квартире.

Не всегда получается самостоятельно согнуть материал, поэтому приходится использовать популярные методы

Чтобы согнуть самостоятельно пластиковую трубу необходимо подробнее узнать о ее свойствах:

При нагревании пластиковую трубу можно аккуратно согнуть, потому, как она обладает хорошими показателями эластичными. Изделия из гнущегося поливинилхлорида при производстве могут изначально сматывать в кольца – в таком виде они поступают в продажу.

Условия для сгиба ПВХ трубы

Пластик отлично сгибается, если на него воздействовать определенными показателями температуры. Важно соблюсти несколько условий для изгиба: разогревание участка до 75 градусов в том месте, где будет произведен изгиб; воздействие на элемент с помощью парообразных веществ. Чтобы не покупать массу ненужных фитингов, которые требуют внимательности при установке, мастера зачастую используют различные методики изгиба. При работе с нагретым воздухом, который будет воздействовать на пластик, следует проявлять осторожность: можно не только полностью сжечь место нагрева, но и обжечь руки. В данном деле важно производить манипуляции аккуратно и постепенно.

Бывает сложно добиться идеального изгиба, поэтому перед тем, как приступить к работе, рекомендуется тщательно продумать все будущие повороты трубопровода. Заранее стоит потренироваться сгибать изделие на небольшом отрезке.

Основные методы сгибания изделий из ПВХ

Использование трубогиба необходимо лишь в тех случаях, когда согнуть пластиковую трубу самостоятельно не получается. Это касается изделий большого диаметра, которые предназначены для обустройства канализации.

Современные мастера успешно пользуются методом нагрева с помощью фена, применяют песок, проволоку и оправу для создания необходимых поворотов в конструкции трубопровода.

Использование фена

Температура плавления изделий из ПВХ стартует от 140 градусов Цельсия, однако такие показатели могут полностью расплавить элемент, лишив его целостности и основных технических характеристик. Чтобы этого не произошло, рекомендуется использовать строительный фен для постепенного нагрева изделия из ПВХ. Полипропиленовые трубы также подвергаются плавлению при высоких температурах, следовательно, их можно согнуть аналогичным методом:

Вот, что может случиться, если действовать не по правилам:

такой материал нельзя использовать для трубопровода

Вот, что может случиться, если действовать не по правилам:

такой материал нельзя использовать для трубопровода

Важно не допустить сильного плавления и нагрева до температуры 170 градусов. В таком случае пластик станет расплавленным и непригодным для дальнейшего использования. После остывания трубы на шаблоне ее монтируют в трубопровод.

Применение песка для сгиба трубы

При использовании песка не потребуется применять строительный фен. Суть методики заключается в разогреве соли или речного песка на противне. Происходит разогрев до нужной температуры, с помощью черпака состав засыпают в трубу. Вся процедура выглядит так:

Когда сыпучее вещество, разогретое до необходимой температуры, поместили внутрь, оно начинает воздействовать на жесткость пластика. Постепенно происходит плавление, поэтому сгибание происходит легко. Здесь также желательно применять специальный шаблон для изгиба, чтобы поворот получился ровным. Если результат не соответствует требованиям, использовать такой элемент нельзя по безопасности.

Сгибаем пластиковую трубу с помощью проволоки

Изгибать трубопроводы можно с помощью металлической проволоки. В данном случае используется два варианта работы: применение кусочков проволоки; применение металлической пружины. Чтобы согнуть трубу ПВХ для отопления или водопровода в домашних условиях с помощью проволоки, необходимо вооружиться отрезками металлического материала по длине отрезка трубы. Заготовленные кусочки вставляются внутрь, полностью заполняя ее внутренний диаметр. Если не закрыть все отверстие проволокой, будет создавать ненужное давление, провоцирующее неправильный изгиб. Таким способом можно согнуть материал только при условии наличия опоры.

Технология выполнения простых работ при монтаже и ремонте систем отопления, водоснабжения и канализации

Раздел 1 Оборудования санитарно-технических систем

Тема 1.1 Виды и назначение санитарно-технических систем и оборудования. Гибка труб. Резание металла.

Методическое пособие по теме урока: Практическая работа № 1 Выполнить резку металлического листа ручным инструментом.

Резка металла представляет собой процесс разделения материала на части. Таким способом производится раскрой металлических листов или отрезка сортового проката. Воздействием режущего инструмента на металл создаются заготовки для дальнейшей обработки. По разработанным чертежам формируется конфигурация поверхности. Для обработки металла резанием необходимо оборудование. Это могут быть ручные инструменты, механические станки или приспособления, обеспечивающие нагрев материала.

Ручная резка металла

Ручное резание металла не является высокоэффективным и в промышленных масштабах не используется. При ручной резке используются следующие инструменты:

ножницы; ножовка; лобзик; болгарка.

Механическая резка металла

Механическая резка металла осуществляется с помощью воздействия специальной стали с высокой степенью закалки. За счет большой твердости инструмент разрезает изделие.

При резке используются такие виды оборудования: ленточная пила; гильотина; дисковый станок.

Металл режут ручными или механическими ножовками, а также ручными и механическими, рычажными, параллельными и дисковыми (круглыми) пилами.

Крупный сортовой металл (круглый, полосовой, угловой, двутавровый и т.п.) разрезают на приводных ножовках и дисковых пилах, а также электрической и газовой резкой, листовой металл — ручными и приводными ножницами, трубы — вручную ножовкой и труборезом (механическую резку осуществляют на специальных станках).

Для резки закаленной стали и твердых сплавов применяют тонкие дисковые шлифовальные круги, а также анодно-механический и электроискровой способы резки металлов.

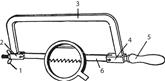

Устройство ручной ножовки. Ручная ножовка (рис. 1)

состоит из станка (рамки), в котором закреплено ножовочное полотно.

Устройство ручной ножовки. Ручная ножовка (рис. 1)

состоит из станка (рамки), в котором закреплено ножовочное полотно.

Ножовочные полотна изготовляют из инструментальной стали марок 9ХС, У10, У10А, У12, У12А или мягкой углеродистой стали (У8, У8А, У9 и У9А) с последующей цементацией зубьев. Ножовочное полотно термически обработано так, что нижняя рабочая часть полотна с зубьями термически обработана с большей твердостью, чем верхняя. Такая термическая обработка уменьшает поломки ножовочного полотна при работе. Ножовочные полотна изготовляют с мелким и крупным зубом. Количество зубьев на 25 мм длины ножовочного полотна колеблется от 15 до 32. Зубья полотна разводят в разные стороны, чтобы уменьшить трение полотна о боковые поверхности обрабатываемой заготовки и исключить заклинивание полотна в пропиле. Величина развода зубьев должна быть такой, чтобы ширина пропила была больше толщины ножовочного полотна на 0,25–0,5 мм.

Разводят зубья отгибанием каждых двух смежных зубьев в противоположные стороны на 0,25–0,6 мм. Применяют развод мелких зубьев созданием волны вдоль нижней части полотна. Амплитуда и шаг волны зависят от толщины полотна и размера зубьев.

Для резки мягких и вязких металлов (медь, латунь) применяют ножовочные полотна с шагом зубьев — 1 мм, твердых металлов (сталь, чугун) — 1,6 мм, мягкой стали — 2 мм. Для слесарных работ обычно применяют ножовочные полотна, у которых на длине 25 мм размещается 15 зубьев.

Прорезание шлицов в головках мелких винтов под отвертку производят ножовками с тонким полотном (толщина 0,8 мм). В головках более крупных винтов шлицы прорезают обыкновенной ножовкой. Широкие шлицы в крупных винтах прорезают полотнами толщиной 1,5–3 мм или в ножовку вставляют одновременно два-три полотна нормальной толщины.

Процесс резки ножовкой. Прежде чем приступить к работе, нужно выбрать ножовочное полотно, сообразуясь с твердостью, формой и размером разрезаемого материала. Необходимо также проверить, правильно ли вставлено полотно в рамку: зубья должны быть направлены остриями от рукоятки, натяжение полотна должно быть достаточно сильным, но не чрезмерным, так как это может вызвать поломку полотна.

Положение корпуса и рук слесаря при работе должно быть

таким, как показано на рис. 2, а. Другой способ захвата рамки приведен на рис.

2, б (разница — в положении пальцев).

Положение корпуса и рук слесаря при работе должно быть

таким, как показано на рис. 2, а. Другой способ захвата рамки приведен на рис.

2, б (разница — в положении пальцев).

Во время резки ножовку держат преимущественно в горизонтальном положении. Движения должны быть плавными, без рывков и с таким размахом, чтобы работало почти все полотно, а не только его середина (нормальный размах не менее 2/3 длины ножовочного полотна).

Усилие нажима на ножовку зависит от твердости обрабатываемого металла и его размеров. В среднем усилие должно соответствовать 1 кг на 0,1 мм толщины полотна.

Нажимать на станок необходимо обеими руками, при этом наибольшее давление оказывать левой рукой, а движение станка осуществлять главным образом правой рукой, приложенной к его ручке. При холостом ходе на ножовку не нажимают. При работе ножовочным станком нужно делать не более 40–50 ходов в минуту. При более быстром темпе полотно нагревается и быстрее затупляется.

Если в начале резки ножовка скользит по поверхности, то место распиливания надрубают зубилом или надрезают ребром напильника.

При резке деталей, имеющих острые ребра, необходимо обеспечивать плавный заход зубьев в металл и не допускать подпрыгивания станка при переходе от зуба к зубу. В противном случае зубья выламываются из полотна и процесс резки оказывается невозможным.

Ручной ножовкой чаще всего работают без охлаждения. Для уменьшения трения полотна о стенки пропиливаемой канавки его полезно смазывать машинным маслом, густой смазкой из сала или графитной мазью, в состав которой входят 2 части сала и 1 часть графита. При механической резке приводную ножовку необходимо охлаждать жидкостью — мыльной водой или эмульсией.

Слабое натяжение полотна иногда способствует «уводу» его в сторону. При уводе полотна следует начать резку в новом месте — с обратной стороны. Попытка выправить косую прорезь приводит к поломке полотна.

Для более продолжительного использования ножовочного полотна рекомендуется вначале разрезать им мягкие материалы, а затем, после некоторого затупления зубьев, — более твердые.

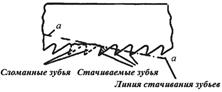

При поломке хотя бы одного зуба работу ножовкой следует

прекратить, иначе произойдет поломка смежных зубьев и быстрое затупление всех

остальных. Для восстановления режущей способности ножовки, у которой выкрошился

зуб, необходимо на точиле или шлифовальном круге сточить дватри соседних с ним

зуба по линии. Если во время резания сломалось старое, сработавшееся ножовочное

полотно, то нельзя продолжать работу новой ножовкой, так как ширина пропила для

нового полотна окажется мала и оно не войдет в прорезь. В этом случае

поворачивают изделие и начинают резание в другом месте.

При поломке хотя бы одного зуба работу ножовкой следует

прекратить, иначе произойдет поломка смежных зубьев и быстрое затупление всех

остальных. Для восстановления режущей способности ножовки, у которой выкрошился

зуб, необходимо на точиле или шлифовальном круге сточить дватри соседних с ним

зуба по линии. Если во время резания сломалось старое, сработавшееся ножовочное

полотно, то нельзя продолжать работу новой ножовкой, так как ширина пропила для

нового полотна окажется мала и оно не войдет в прорезь. В этом случае

поворачивают изделие и начинают резание в другом месте.

Технология выполнения простых работ при монтаже и ремонте систем отопления, водоснабжения и канализации

Раздел 1 Оборудования санитарно-технических систем

Тема 1.1 Виды и назначение санитарно-технических систем и оборудования. Гибка труб. Резание металла.

Методическое пособие по теме урока: Практическая работа № 2 Выполнить разметку металлического листа под сверление отверстий. Разметка отверстий для сверления металла является одним из важных этапов работы. От того, насколько точно и правильно будет выполнена разметка, зависит качество и точность самого сверления. Первым этапом процесса разметки отверстий является измерение и определение требуемых координат. Необходимо точно измерить расстояния между отверстиями, а также расстояние от края до отверстий. Для этого рекомендуется использовать металлическую рейку и точный измерительный инструмент. После определения координат следует отметить точки сверления на металле. Для этого можно использовать специальные металлические или стеклянные карандаши, а также мелкие клейкие ленты. Важно помнить, что отметки должны быть четкими и видны без проблем во время сверления.

Еще одним важным аспектом разметки является обеспечение стабильности металла при сверлении. Для этого рекомендуется зафиксировать металл на рабочей поверхности, например, с помощью тисков или зажимов. Это позволит избежать смещения металла и деформаций при сверлении.

Разметка отверстий для сверления металла является важным этапом в процессе работы. Правильно выполненная разметка поможет избежать ошибок и получить качественный результат. Перед началом разметки необходимо определить место, где будут располагаться отверстия. Важно учесть размеры и форму детали, а также требования проекта или чертежа. Расстояния между отверстиями и их размеры должны быть точно отмечены.

Далее можно использовать различные методы для разметки отверстий. Одним из таких методов является применение центровочной точки. Она позволяет определить точку сверления с высокой точностью. Помимо центровочной точки, можно использовать рейсмусовую линейку или специальный инструмент для разметки.

Также следует помнить, что перед разметкой необходимо защитить поверхность металла от возможных повреждений. Для этого можно использовать клейкую ленту или маркер для разметки. Важно, чтобы разметка была четкой и не смазывалась при сверлении.

Правильная разметка отверстий для сверления металла является важным шагом в процессе работы. Следуя этим советам, вы сможете выполнить разметку точно и получить качественный результат.

Подготовка инструментов

Перед началом работы с металлом необходимо правильно подготовить инструменты. Важно убедиться, что сверлильный станок или сверло надежно закреплены. Отверстия должны быть расположены точно по требуемым координатам, чтобы исключить возможность ошибки.

Для точной разметки отверстий необходимо использовать маркер или центрировочный стержень. Он поможет пометить точку начала сверления и избежать смещения инструмента. Чтобы сделать более устойчивую и точную разметку, можно использовать центральные отметки и шаблоны для отверстий разных размеров.

Также для работы с металлом необходимо использовать специальные сверла, которые предназначены для сверления данного материала. Их отличие в том, что они имеют более твердый и острой конец для работы с металлом. Кроме того, необходимо регулярно проверять состояние сверла и заменять его при необходимости. Помимо этого, для более точного сверления стоит использовать смазку, такую как специальное сверлильное масло. Оно помогает уменьшить трение между сверлом и металлом, что позволяет получить более точное отверстие и увеличить срок службы сверла.

Наконец, перед началом работы с металлом необходимо надеть защитные очки и перчатки. В процессе сверления металла могут возникать искры и металлические стружки, которые могут причинить вред глазам и коже. Поэтому важно обеспечить безопасность и надеть соответствующую защиту перед началом работы.

Определение точек разметки

Перед началом сверления отверстий в металле необходимо определить точки разметки. Это основной этап, который требует внимания и точности. Зависит от правильности разметки, насколько точно и аккуратно будет выполнено сверление.

Для определения точек разметки есть несколько способов. Во-первых, можно использовать шаблон или готовый макет, который соответствует форме и размеру детали, на которой будет производиться сверление. Шаблон обычно изготавливают из бумаги или тонкого картона. Он помогает определить точки просверливания и расположение отверстий относительно друг друга.

Во-вторых, можно использовать лекало или специальный инструмент для разметки. Они позволяют точно указать место, глубину и угол сверления. Лекало удобно использовать при разметке отверстий с заданным шагом или углом наклона. Также можно использовать линейку с делениями или уровень для определения вертикали или горизонтали.

Еще одним методом определения точек разметки является применение специальных средств разметки, таких как краска, мел или маркер. Нанесение точек на поверхность металла с помощью этих средств позволяет легко видеть места, где будет производиться сверление. Для более точной разметки можно использовать штангенциркуль или другой инструмент для измерений.

Использование

шаблона и ручной разметки

Использование

шаблона и ручной разметки

Для правильного размещения отверстий при сверлении металла может быть использована комбинация шаблона и ручной разметки. Этот метод позволяет точно определить место расположения отверстий с учетом всех требуемых параметров.

Шаблон, как правило, является физическим объектом, которым можно касаться и манипулировать. Он изготавливается из материала, который можно сверлить (например, дерево или пластик) и имеет отверстия, соответствующие тем, которые вы хотите сделать в металле.

Первым шагом в использовании шаблона является его размещение на поверхности металла. Затем нужно обозначить контуры или ребра шаблона, используя ручной инструмент, такой как маркер или центровочная игла. Это поможет создать точные места для сверления отверстий.

После того, как контуры шаблона были обозначены, можно приступить к сверлению. Руководствуясь обозначенными контурами, нужно сначала создать углубление на поверхности металла, используя центрирующую иглу. Затем можно использовать сверло, чтобы продолжить сверлить отверстие в нужном месте.

При использовании шаблона и ручной разметки очень важно быть внимательным и точным. Неправильное размещение отверстий может привести к неправильному соединению деталей или к повреждению самого металла. Кроме того, ручная разметка может быть сложной задачей, требующей хорошего зрения и умения работать с ручными инструментами.

Технология выполнения простых работ при монтаже и ремонте систем отопления, водоснабжения и канализации

Раздел 1 Оборудования санитарно-технических систем

Тема 1.2 Сверление отверстий и нарезание резьбы

Методическое пособие по теме урока: Общие понятия, затачивание сверл, ручное и механизированное сверление.

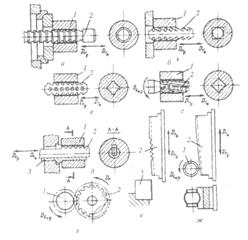

Заточка сверл

При обработке рабочая часть сверла изнашивается, а режущая громка затупляется. У спиральных сверл износ происходит преимущественно по задней поверхности уголка на пересечении заборного конуса с ленточками сверла (рисунок 80, а), причем в ряде случаев он сопровождается срезанием уголков и части ленточек, что приводит к образованию на ленточках сверла цилиндрических участков (рисунок 80, б), либо участков со встречным конусом (рисунок 80, в), что приводит к защемлению сверл в отверстии и их поломке. Достаточно часто при сверлении отверстий в литых, кованных и термически обработанных деталях наблюдается изнашивание сверл с образованием проточек на ленточках (рисунок 80, г). При сверлении сталей повышенной вязкости может происходить налипание на ленточки материала заготовки. Повышенное изнашивание сверл, оснащенных пластинами из твердого сплава, по ленточкам и уголкам (рисунок 80, д) резко сокращает число возможных заточек и приводит к их выкрошиванию и поломкам. Сверла, изношенные по рабочей части, выбраковываются.

Для восстановления режущих свойств сверл и обеспечения качественной обработки отверстий их режущие кромки затачивают по мере затупления. Заточку режущих кромок сверл на рабочем месте выполняют на заточных станках. Централизованная заточка спиральных сверл осуществляется на специальных заточных участках или в заточных цехах на специальном оборудовании.

а - по задней поверхности; б, в, г

- по ленточке; д - твердосплавных

сверл; hy - износ по оси; h3 - износ затылованнои

части; hл - износ ленточки; L - линейный износ

уголка; φ1 - угловой износ сверла

а - по задней поверхности; б, в, г

- по ленточке; д - твердосплавных

сверл; hy - износ по оси; h3 - износ затылованнои

части; hл - износ ленточки; L - линейный износ

уголка; φ1 - угловой износ сверла

При сверлении отверстий диаметром от 12 до 80 мм в стальном литье по литейной корке используется одинарная заточка с подточкой перемычки - поперечной кромки

При сверлении отверстий диаметром от 12 до 80 мм в стали и стальном литье со снятой литейной коркой используется одинарная заточка с подточкой перемычки и ленточки

При сверлении отверстий диаметром от 12 до 80 мм в чугунном литье по литейной корке применяется двойная заточка с подточкой перемычки

При сверлении отверстий диаметром от 12 до 80 мм в чугунном литье со снятой литейной коркой выполняется двойная заточка с подточкой перемычки и ленточки

Основные правила заточки сверл

1.Необходимо отрегулировать положение подручника заточного станка таким образом, чтобы между ним и периферией заточного круга был зазор не менее 2 мм. Следует проверить наличие и исправность экрана заточного станка.

2.Необходимо соблюдать следующие требования к заточке сверл:

заточку следует производить периферией заточного круга;

в левой руке должна находиться режущая часть сверла режущими кромками вверх, в правой руке - хвостовик сверла;

кисть левой руки должна опираться на подручник станка.

3. При заточке следует периодически проверять правильность заточки сверла по специальному шаблону (рисунок 82):

длина режущих кромок должна быть одинаковой;

угол заточки при вершине сверла должен соответствовать шаблону;

углы между кромками и боковой поверхностью сверла должны быть одинаковыми;

углы заострения кромок должны быть равны и соответствовать шаблону.

4. Необходимо заправить режущие кромки сверла на бруске.

5. Необходимо произвести пробное сверление отверстия заточенным сверлом:

• стружки от обеих режущих кромок должны быть одинаковой толщины (проверять визуально);

· диаметр просверленного отверстия должен точно соответствовать диаметру сверла;

· отверстие не должно смещаться более чем на 0,2 мм (проверка осуществляется по контрольным рискам).

6. Необходимо соблюдать следующие требования правил безопасности:

· заточку сверл малого диаметра надо производить на мелкозернистом круге;

· запрещается выполнять заточку сверл на заточном станке без подручника и с неисправным защитным кожухом или без него;

· категорически запрещается осуществлять заточку сверл «на весу», т.е. без использования подручника;

· обязательно, особенно при заточке сверл большого диаметра, опускать защитный экран, при отсутствии экрана заточку сверл производить с использованием защитных очков во избежание попадания абразивной пыли в глаза.

Ручное сверление предполагает использование таких инструментов, как: Механическая дрель. Для сверления используется механическая сила человека. Электрическая дрель. Может осуществлять обычное и ударно-поворотное сверление. Работает от электрической сети. При механизированном сверлении сверление производится на сверлильных станках. В случаях, когда деталь установить на станок невозможно или когда отверстия расположены в труднодоступных местах, сверление ведут при помощи ручных дрелей,

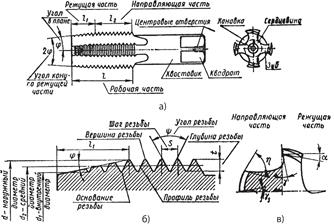

Сверлением называется образование снятием стружки отверстий в сплошном материале с помощью режущего инструмента - сверла, совершающего вращательное и поступательное движения относительно своей оси.

Сверление применяется для получения неответственных отверстий невысокой степени точности и значительной шероховатости, например под крепежные болты, заклепки, шпильки и т. д.; для получения отверстий под нарезание резьбы, развертывание и зенкерование.

Рассверливанием называется увеличение размера отверстия в сплошном материале, полученного литьем, ковкой, штамповкой или Другими способами.

Сверлением и рассверливанием можно получить отверстие с точностью по 10-му, в отдельных случаях по 11-му квалитету и шероховатостью поверхности. Когда требуется более высокое качество поверхности отверстия, его (после сверления) дополнительно зенкеруют и развертывают.

Точность сверления в отдельных случаях может быть повышена благодаря тщательному регулированию станка, правильно заточенному сверлу или сверлением через специальное приспособление, называемое кондуктором.

Сверла бывают различных видов и изготовляются из быстрорежущих, легированных и углеродистых сталей, а также оснащаются пластинками из твердых сплавов.

Общие сведения. На сверлильных станках могут быть выполнены следующие работы:

сверление сквозных и глухих отверстий;

рассверливание отверстий ;

зенкерование, позволяющее получить более высокий квалитет и меньшую шероховатость поверхности отверстий по сравнению со сверлением;

растачивание отверстий, осуществляемое резцом на сверлильном станке;

Технология выполнения простых работ при монтаже и ремонте систем отопления, водоснабжения и канализации

Раздел 1 Оборудования санитарно-технических систем

Тема 1.2 Сверление отверстий и нарезание резьбы

Методическое пособие по теме урока: Инструменты, приспособления и материалы для сверления

Сверление- основной способ получения сквозных и глухих отверстий в сплошном материале заготовки. В качестве инструмента используется сверло. Обработка производится на сверлильных и токарных станках. На сверлильных станках сверло совершает вращательное движение и продольное вдоль оси отверстия, а заготовка закреплена на столе станка. На токарных станках обрабатываемая деталь закрепляется в патрон и совершает вращательное движение, сверло крепится в заднюю бабку станка и совершает поступательное движение вдоль оси отверстия.

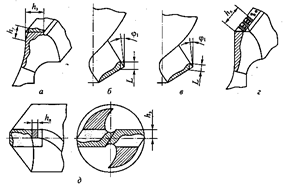

Рис. Схемы: а, б - сверления, в – рассверливания,

г-зенкерования, д- развертывания

Рис. Схемы: а, б - сверления, в – рассверливания,

г-зенкерования, д- развертывания

Диаметр просверливаемого отверстия можно увеличить сверлом большего размера. Такие операции называют рассверливанием. При сверлении обеспечивается сравнительно невысокая точность и качество поверхности.

Для получения отверстий более высокой точности и меньшей шероховатости поверхности выполняются зенкерование и развертывание. Зенкерованием обрабатывают предварительно полученные отверстия многолезвийным инструментом зенкером, который имеет более жесткую рабочую часть. Число зубьев не менее трех.

Развертыванием можно исправить неточности формы отверстия. Развертки- многолезвийный инструмент, срезающий очень тонкие слои с обрабатываемой поверхности.

Назначение сверления: Сверление необходимая операция для получения отверстий в различных материалах при их обработке, целью которой является:

Изготовление отверстий под нарезание резьбы, зенкерование, развёртывание или растачивание.

Изготовление отверстий (технологических) для размещения в них электрических кабелей, анкерных болтов, крепёжных элементов и др.

Отделение (отрезка) заготовок из листов материала.

Ослабление разрушаемых конструкций.

Закладка заряда взрывчатого вещества при добыче природного камня.

Операции сверления производятся на следующих станках:

Вертикально-сверлильные станки.

Горизонтально-сверлильные станки.

Вертикально-расточные станки.

Горизонтально-расточные станки.

Вертикально-фрезерные станки.

Горизонтально-фрезерные станки.

Универсально-фрезерные станки.

Токарные станки (сверло неподвижно а обрабатываемая заготовка вращается).

Токарно-затыловочные станки (сверление вспомогательная операция, сверло неподвижно).

Для облегчения процессов резания материалов применяют следующее:

Охлаждение (вода, эмульсии, олеиновая кислота, углекислый газ, графит).

Ультразвук (ультразвуковые вибрации сверла увеличивают производительность и дробление стружки).

Подогрев (ослабляет твёрдость труднообрабатываемых материалов).

Удар (при ударно-поворотном сверлении (бурении) камня, бетона).

Протягивание- высокопроизводительный метод обработки деталей разнообразных форм, обеспечивающим высокую точность формы и размеров обрабатываемой поверхности. Из-за высокой стоимости инструмента - протяжки, протягивание применяют в крупносерийном производстве. В протяжке каждый режущий зуб больше последующего на определенную величину. Процесс резания при протягивании производится на протяжных вертикального и горизонтального исполнений станках при поступательном движении инструмента относительно неподвижной заготовки за один проход.

Отверстия различной геометрической формы протягивают на горизонтально-протяжных станках для внутреннего протягивания. Размеры отверстий от 5 до 250 мм.

Рис..

Схемы протягирания: 1-обрабатываемая деталь,2 – протяжка; а…д- внутреннее

протягивание; з…ж- на ружнее протягивание

Рис..

Схемы протягирания: 1-обрабатываемая деталь,2 – протяжка; а…д- внутреннее

протягивание; з…ж- на ружнее протягивание

Цилиндрические отверстия протягивают после сверления, растачивания или зенкерования. Шпоночные и шлицевые пазы протягивают протяжками, форма которых в поперечном сечении соответствует профилю протягиваемого отверстия.

Наружные поверхности различной геометрической формы протягивают на вертикально-протяжных станках для наружного протягивания.

Протягивание применяется в крупносерийном и массовом производстве металлоизделий, и редко в мелкосерийном и единичном. Протяжки различных конструкций — наружные, внутренние, и дорны, являются одними из наиболее дорогих инструментов для выполнения металлообработки. Подчас каждая протяжка при своем изготовлении требует наивысшей точности и правильного расчета. Это обусловлено тем, что инструмент при протягивании работает в наиболее тяжёлых и суровых условиях огромных нагрузок (растяжение, сжатие, изгиб, абразивное и адгезионное выкрашивание лезвий протяжки). Протягиванию предшествуют подготовительные операции металлообработки, такие как сверление, зенкерование, развертывание, вырубка (т. е. для проведения протягивания требуется достаточно точно обработанная поверхность заготовки).

Дорнование (дорнирование) – вид обработки заготовок без снятия стружки. Сущность дорнования сводится к перемещению в отверстии заготовки с натягом жёсткого инструмента – дорна. Размеры поперечного сечения инструмента больше размеров поперечного сечения отверстия заготовки на величину натяга.

Станки для протягивания:

· Горизонтально-протяжные станки: Все виды внутреннего и наружного протягивания заготовок.

· Пресса: Обработка отверстий дорнами (прошивка, формообразование, калибровка).

Виды протягивания:

Внутреннее протягивание. Наружное протягивание. Дорнование. Накаливание.

Сверлением чаще всего производят выборку круглых отверстий и гнезд под шипы, шурупы, болты.

Сверла, которые используют столяры и плотники, отличаются от тех, что применяют для сверления металла и других материалов. У них по-другому заточены режущие кромки, и находятся они главным образом в нижней части сверла.

Центровое сверло с плоской головкой (перовое сверло, «перка») используется для сверления цилиндрических отверстий под вставные круглые шипы.

Технология выполнения простых работ при монтаже и ремонте систем отопления, водоснабжения и канализации

Раздел 1 Оборудования санитарно-технических систем

Тема 1.2 Сверление отверстий и нарезание резьбы

Методическое пособие по теме урока: Процесс сверления, основные приемы, сверление по разметке

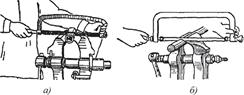

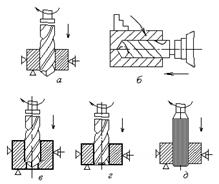

Сверление по разметке

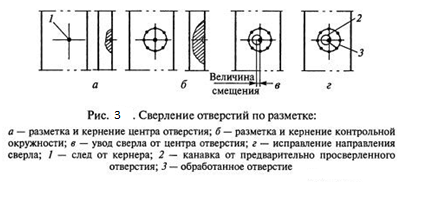

Сверление по разметке применяют в единичном и мелкосерийном производствах, когда изготовление кондукторов экономически неоправданно из-за небольшого числа обрабатываемых деталей. В этом случае к сверловщику поступают размеченные заготовки с нанесенными на них контрольными окружностями и центром будущего отверстия (рис. 3, а). В некоторых случаях разметку производит сверловщик.

Сверление

по разметке производят в два этапа: сначала предварительное сверление, а затем

— окончательное. Предварительное сверление производят с ручной подачей,

высверливая небольшое отверстие (0,25d). После этого отводят обратно шпиндель и

сверло, удаляют стружку, проверяют совмещение окружности надсверленного

отверстия с разметочной окружностью.

Сверление

по разметке производят в два этапа: сначала предварительное сверление, а затем

— окончательное. Предварительное сверление производят с ручной подачей,

высверливая небольшое отверстие (0,25d). После этого отводят обратно шпиндель и

сверло, удаляют стружку, проверяют совмещение окружности надсверленного

отверстия с разметочной окружностью.

Если предварительное отверстие просверлено правильно (рис. 3, б), сверление следует продолжить и довести до конца, а если отверстие ушло в сторону (рис. 3, в), то производят соответствующую корректировку: прорубают узким зубилом (крейцмейселем) две-три канавки 2 с той стороны от центра, куда нужно сместить сверло (рис. 3, г). Канавки направляют сверло в намеченное кернером место. После исправления смещения продолжают сверление до конца.

Сверление по кондуктору

Для направления режущего инструмента и фиксирования заготовки соответственно требованиям технологического процесса применяют различные кондукторы. Постоянные установочные базы приспособления и кондукторные втулки, обеспечивающие направление сверлу, повышают точность обработки. При сверлении по кондуктору сверловщик выполняет несколько простых приемов (устанавливает кондуктор, заготовку и снимает их, включает и выключает подачу шпинделя).

Процесс сверления сквозных отверстий отличается от процесса сверления глухих отверстий. Когда при сверлении сквозных отверстий сверло выходит из отверстия, сопротивление материала заготовки уменьшается скачкообразно. Если не уменьшить в это время скорость подачи сверла, то оно, заклиниваясь, может сломаться. Особенно часто это случается при сверлении отверстий в тонких заготовках, сквозных прерывистых отверстий и отверстий, расположенных под прямым углом одно к другому. Поэтому сверление сквозного отверстия производят с большой скоростью механической подачи шпинделя. В конце сверления нужно выключить скорость подачи и досверлить отверстие вручную со скоростью, меньшей, чем механическая. При сверлении с ручной подачей инструмента скорость подачи перед выходом сверла из отверстия следует также несколько уменьшить, сверление необходимо производить плавно. Известны три основных способа сверления глухих отверстий.

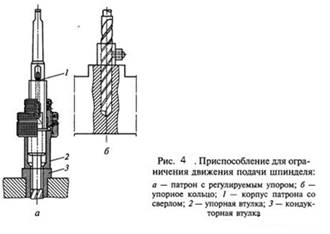

А. Если станок, на котором сверлят глухое отверстие, имеет какое-либо устройство для автоматического выключения скорости подачи шпинделя при достижении сверлом заданной глубины (отсчетные линейки, лимбы, жесткие упоры, автоматические остановы и пр.), то при настройке на выполнение данной операции необходимо его отрегулировать на заданную глубину сверления.

Б. Если станок не имеет таких устройств, то для определения достигнутой глубины сверления можно использовать специальный патрон (рис. 6.22, а) с регулируемым упором. Упорную втулку 2 патрона можно перемещать и устанавливать относительно корпуса 1 со сверлом на заданную глубину обработки. Шпиндель станка перемещается вниз до упора торца втулки 2 в торец кондукторной втулки 3 (при сверлении по кондуктору) или в поверхность заготовки. Такой патрон обеспечивает точность глубины отверстия в пределах 0,1...0,5 мм.

В. Если не требуется большая точность глубины сверления и

нет указанного патрона, то можно использовать упор в виде втулки, закрепленный

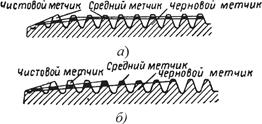

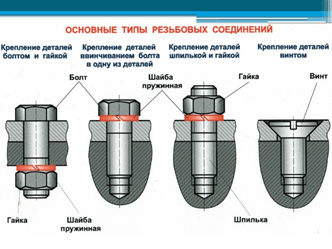

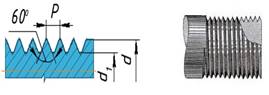

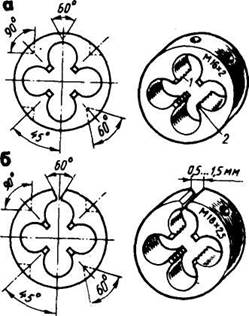

на сверле (рис. 4, б), или на сверле отметить мелом глубину отверстия. В