Федеральное государственное автономное образовательное учреждение высшего образования «Национальный исследовательский Нижегородский государственный

университет им. Н.И. Лобачевского»

Арзамасский филиал

Отделение среднего профессионального образования

(Арзамасский политехнический колледж им. В.А. Новикова)

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ВЫПОЛНЕНИЮ ЛАБОРАТОРНЫХ РАБОТ

по учебной дисциплине

ОП.02 Техническая механика по специальности:

35.02.08 Электрификация и автоматизация сельского хозяйства

Разработчик(и):

АФ ННГУ отделение СПО

«Арзамасский политехнический

колледж им. В.А. Новикова» преподаватель Д.И Артюхин_________

(место работы) (занимаемая должность) (инициалы, фамилия)

Содержание

Пояснительная записка

Лабораторная работа №1 «Определение реакций опор балки».

Лабораторная работа №2 «Определение центра тяжести плоских сечений».

Лабораторная работа №3 «Определение коэффициента трения».

Лабораторная работа №4 «Определение мощности двигателя торможением».

Лабораторная работа №5 «Изучение конструкции зубчатого редуктора».

Лабораторная работа №6 «Изучение конструкции червячного редуктора».

Методические указания предназначены в помощь обучающимся среднего специального образования, входящей в укрупненную группу специальностей при выполнении практических работ по дисциплине «Техническая механика». Они составлены на основе программы по дисциплине «Техническая механика», разработанной в соответствии с Федеральными государственными образовательными стандартами для данной специальности.

Дисциплина «Техническая механика» является общепрофессиональной дисциплиной и при ее изучении отводится значительное место решению практических задач, в том числе в рамках проведения практических работ.

Обучающиеся, выполняя практические работы, реализуют следующие цели:

- обобщать, систематизировать, закреплять полученные теоретические знания по конкретным темам дисциплины;

- формировать умения применять полученные знания на практике, реализуя единство интеллектуальной и практической деятельности;

- развивать аналитические, умения у будущих специалистов;

- демонстрировать при решении поставленных задач умения, направленные на формирование профессиональных компетенций, предусмотренных программой дисциплины «Техническая механика»;

- вырабатывать такие профессионально значимые качества, как самостоятельность, ответственность, точность, творческая инициатива, необходимые при формировании общих компетенций.

Использование методических указаний позволяет обучающимся при минимальных затратах учебного времени самостоятельно выполнять практические работы, даёт возможность преподавателю и обучающимся контролировать и оценивать знания и умения по данной

Лабораторная работа №1

«Определение реакций опор балки».

Цель работы – ознакомиться с устройством опор балок, составить расчетные схемы балок и определить реакции их опор.

Теоретическое обоснование. Брусом принято считать твердое тело, у которого длина значительно больше поперечных размеров; множество (геометрическое место) центров тяжести всех поперечных сечений называется осью бруса. Брус с прямолинейной осью, положенный на опоры и изгибаемый приложенными к нему нагрузками, называют балкой. Балки встречаются во многих машинах и сооружениях и служат для восприятия сил, направленных перпендикулярно их продольной оси.

Балки имеют специальные опорные устройства для сопряжения их с другими элементами конструкции и передачи на них усилий. Опоры балок можно разделить на следующие три типа:

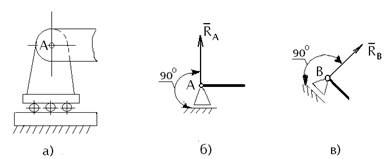

Подвижная опора (опора на катках) (рис.1, а).

Рисунок 1

Соединение стержня с

подвижной опорой допускает поворот стержня вокруг оси шарнира и линейное

перемещение параллельно опорной плоскости. Здесь известны точка приложения

опорной реакции ![]() -

центр шарнира и ее направление – перпендикуляр к опорной поверхности (трением

катков об опорную поверхность пренебрегают). Схематическое изображение

подвижной опоры показано на рис.1,б в соответствии с ЕСКД ГОСТ

2.770-68 «Обозначения условные графические в схемах».

-

центр шарнира и ее направление – перпендикуляр к опорной поверхности (трением

катков об опорную поверхность пренебрегают). Схематическое изображение

подвижной опоры показано на рис.1,б в соответствии с ЕСКД ГОСТ

2.770-68 «Обозначения условные графические в схемах».

Необходимо иметь в виду, что опорная поверхность подвижной опоры может быть не параллельна оси балки (рис.1, в). Реакция опоры в этом случае с осью балки не образует прямой угол.

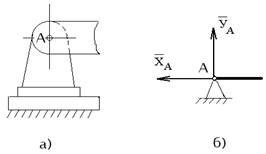

Шарнирно-неподвижная опора (рис.2, а).

Рисунок 2

Соединение стержня с

неподвижной опорой допускает только поворот стержня вокруг оси шарнира. В этом

случае известна только точка приложения опорной реакции – центр шарнира,

направление реакции неизвестно, так как оно зависит от нагрузки, приложенной к

балке. Поэтому вместо полной реакции неподвижной опоры находят ее две взаимно

перпендикулярные составляющие ![]() и

и![]() .

.

Схематическое изображение шарнирно-неподвижной опоры показано на рис.2, б в соответствии с ЕСКД ГОСТ 2.770-68.

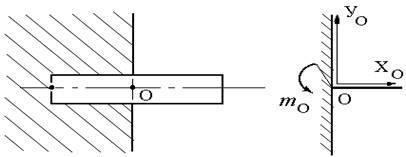

Жесткая заделка (защемление) (рис.3, а) не допускает ни линейных перемещений, ни поворота сечений закрепленного балки.

Рисунок 3

Неизвестными для

жесткой заделки являются не только направление реакций, но и точки их

приложения, поэтому для определения опорной реакции следует найти две взаимно

перпендикулярные составляющие ![]() и

и![]() и

реактивный момент

и

реактивный момент![]() относительно

центра тяжести опорного сечения балки.

относительно

центра тяжести опорного сечения балки.

На рис.3, б показано схематическое изображение жесткой заделки.

Равновесие балки под действием любой системы внешних сил, расположенных в одной плоскости, может быть обеспечено одной жесткой заделкой или двумя опорами: подвижной и неподвижной.

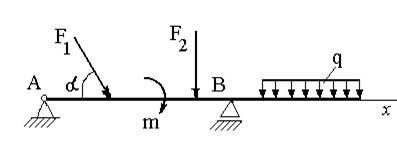

На рис.4 показана

балка, нагруженная сосредоточенными силами ![]() и

и![]() ,

равномерно распределенными силами интенсивностью

,

равномерно распределенными силами интенсивностью![]() и

парой сил, момент которой равен

и

парой сил, момент которой равен![]() .

.

Рисунок 4

Реакции опор балок определяются при помощи трех уравнений равновесия:

![]() ;

; ![]() ;

;![]() .

(1)

.

(1)

Приведенная здесь форма уравнений равновесия представляет собой равенство нулю сумм моментов относительно двух точек Аи В – центров шарниров опор балок и равенство нулю суммы проекции на ось х. Ось х совпадает с осью балки.

При определении реакции жесткой заделки опоры целесообразно применить следующую форму трех уравнений равновесия:

![]() ;

; ![]() ;

;![]() .

(2)

.

(2)

т.е. равенство нулю проекции всех сил на оси х и у и равенство нулю суммы моментов всех сил относительно точки С.

Таблица 1

|

№п/п |

Наименование операций |

|

|

1 |

Выделить объект, равновесие которого надо рассмотреть |

|

|

2 |

Изобразить расчетную схему: условно изобразить опоры и заданные силы |

|

|

3 |

Отбросить опоры (связи), а направление их реакций изобразить на схеме |

|

|

4 |

Провести оси координат так, чтобы одна ось была перпендикулярна некоторым неизвестным силам. Наметить центры моментов в точке пересечения линии действия двух неизвестных сил или на линии действия одной неизвестной силы |

|

|

5 |

Составить уравнения равновесия |

По уравнениям (1) или (2) |

|

6 |

Решить уравнения равновесия и определить неизвестные силы |

|

|

7 |

Проверить правильность решения по уравнению равновесия, которое не было использовано при решении задачи |

|

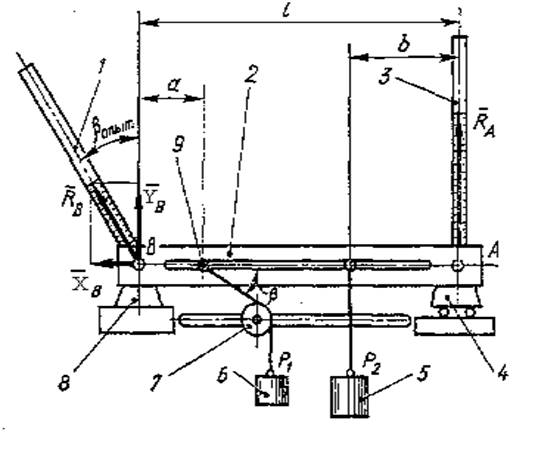

Экспериментально опорные реакции балок можно определить на специальной установке, позволяющей воспроизводить заданную систему сил, приложенную к балке, а величину и направление реакций опор фиксировать силоизмерительными приборами.

Установка для

испытания. Величину и направление

реакций опор балки можно определить опытным путем на установке, показанной на

рисунке 5. Балка 2 опирается на подвижную опору 8. При помощи блока 7, грузов

5, 6 и винтов 9 можно в любой точке оси балки прикладывать силы, направленные

перпендикулярно оси балки и под углом ![]() .

Балка опирается на резиновые кольца, наполненные цветной жидкостью. Величина

реакции опоры соответствует высоте столбике окрашенной жидкости в трубках 1 и

3. Трубка 3 связана с подвижной опорой А и направлена всегда перпендикулярно

опорной плоскости, а трубка 1 может поворачиваться вокруг оси неподвижной опоры

В. Угол отклонения оси трубки от вертикали соответствует направлению реакции

неподвижной опоры.

.

Балка опирается на резиновые кольца, наполненные цветной жидкостью. Величина

реакции опоры соответствует высоте столбике окрашенной жидкости в трубках 1 и

3. Трубка 3 связана с подвижной опорой А и направлена всегда перпендикулярно

опорной плоскости, а трубка 1 может поворачиваться вокруг оси неподвижной опоры

В. Угол отклонения оси трубки от вертикали соответствует направлению реакции

неподвижной опоры.

Рисунок 5

Порядок выполнения работы. Ознакомиться с устройством опор балок и их условным изображением. В отчете начертить схему балки и изобразить силы, приложенные к ней. Схема балки и силы выбираются по таблице 2 в соответствии с вариантом задания.

Вычислить величину и направление реакции опор балки.

Произвести экспериментальную проверку полученных результатов на установке.

При помощи грузов приложить к балке заданную систему сил. Силы, направленные перпендикулярно оси балки, создаются грузиками, подвешенными на гибкой нити непосредственно к балке, а силы, направленные под углом, - нитями, перекинутыми через блок. Угол между нитью и осью балки определяется при помощи транспортира. Величина и направление реакции опор определяются по шкалам установки. Направление реакции неподвижной опоры определяется по углу отклонения оси трубки.

Таблица 2

Варианты задания по определению реакций опор балки

|

№ варианта |

Силы, |

Отношение расстояний |

Угол |

||

|

|

|

|

|

||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

2 |

7 |

0,2 |

0,3 |

15 |

|

2 |

3 |

4 |

0,1 |

0,2 |

20 |

|

3 |

4 |

5 |

0,5 |

0,1 |

25 |

|

4 |

6 |

2 |

0,4 |

0,3 |

35 |

|

5 |

8 |

1 |

0,3 |

0,1 |

40 |

|

6 |

1 |

8 |

0,2 |

0,5 |

45 |

|

7 |

2 |

7 |

0,15 |

0,2 |

50 |

|

8 |

3 |

6 |

0,25 |

0,3 |

55 |

|

9 |

4 |

5 |

0,3 |

0,15 |

60 |

|

10 |

5 |

4 |

0,4 |

0,25 |

15 |

|

11 |

5 |

3 |

0,2 |

0,1 |

20 |

|

12 |

7 |

2 |

0,1 |

0,25 |

25 |

|

13 |

8 |

1 |

0,3 |

0,4 |

30 |

|

14 |

5 |

1 |

0,15 |

0,3 |

35 |

|

15 |

4 |

2 |

0,25 |

0,25 |

40 |

|

16 |

6 |

3 |

0,2 |

0,2 |

45 |

|

17 |

7 |

4 |

0,3 |

0,3 |

50 |

|

18 |

8 |

5 |

0,4 |

0,4 |

55 |

|

19 |

4 |

6 |

0,15 |

0,15 |

60 |

|

20 |

3 |

7 |

0,1 |

0,2 |

15 |

|

21 |

2 |

8 |

0,35 |

0,35 |

020 |

|

22 |

1 |

6 |

0,4 |

0,25 |

25 |

|

23 |

8 |

8 |

0,25 |

0,35 |

30 |

|

24 |

7 |

7 |

0,1 |

0,4 |

35 |

|

25 |

6 |

6 |

0,2 |

0,35 |

40 |

|

26 |

5 |

5 |

0,3 |

0,25 |

45 |

|

27 |

4 |

4 |

0,4 |

0,15 |

50 |

|

28 |

3 |

3 |

0,15 |

0,2 |

55 |

|

29 |

2 |

2 |

0,25 |

0,3 |

60 |

|

30 |

1 |

1 |

0,35 |

0,1 |

30 |

Сравнить результаты, полученные опытным путем, с вычисленными по уравнениям равновесия.

Отчет о работе. 1. номер варианта задания (по табл.2).

Расчетная схема балки.

Данные: ![]() ;

;![]() ;

;![]() ;

;![]() ;

;![]() .

.

2. Вычисление реакции

опор ![]() по

уравнениям (1). Проверка (см. табл.1, п.7). Полная величина реакции неподвижной

опоры

по

уравнениям (1). Проверка (см. табл.1, п.7). Полная величина реакции неподвижной

опоры

![]() ,

,

где ![]() -

численное значение горизонтальной и вертикальной составляющих реакции

-

численное значение горизонтальной и вертикальной составляющих реакции![]() .

Угол наклона

.

Угол наклона

![]() ;

; ![]() .

.

3. Опытное определение реакций опор:

![]()

Контрольные вопросы:

1. Сколько независимых уравнений равновесия можно составить для плоской системы параллельных сил?

2. Укажите, какие составляющие реакции опор балок возникают в подвижной, неподвижной опорах и жесткой заделке.

3. Какую точку целесообразно принять за центр моментов (см.рис.4) при определении реакции опоры А?

Лабораторная работа №2

«Определение центра тяжести плоских сечений».

Цель: Определить центр тяжести заданной плоской сложной фигуры опытным и аналитическим способами и сравнить их результаты.

1. Начертить в тетрадях свою плоскую фигуру по размерам, с указанием осей координат.

2. Определить центр тяжести аналитическим способом.

1. Разбить фигуру на минимальное количество фигур, центры тяжести которых, мы знаем, как определить.

2. Указать номера площадей и координаты центра тяжести каждой фигуры.

3. Вычислить координаты центра тяжести каждой фигуры.

4. Вычислить площадь каждой фигуры.

5. Вычислить координаты центра тяжести всей фигуры по формулам (положение центра тяжести нанести на чертеж фигуры):

![]() ;

; ![]()

1. Записать координаты центра тяжести. ![]()

2. Определить центр тяжести опытным путем на установке для определения координат центра тяжести.

1. Вырезать данную фигуру из тонкого картона.

2. Определить центр тяжести своей фигуры на установке.

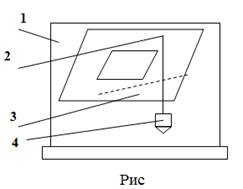

Установка для опытного определения координат

центра тяжести способом подвешивания состоит из вертикальной стойки 1 (см.

рис.), к которой прикреплена игла 2. Плоская фигура 3 изготовлена

из картона, в котором легко проколоть отверстие. Отверстия Аи В прокалываются

в произвольно расположенных точках (лучше на наиболее удаленном расстоянии друг

от друга). Плоская фигура подвешивается на иглу сначала в точке А,

а потом в точке В. При помощи отвеса 4,

закрепленного на той же игле, на фигуре прочерчивают карандашом вертикальную

линию, соответствующую нити отвеса. Центр тяжести С фигуры

будет находиться в точке пересечения вертикальных линий, нанесенных при

подвешивании фигуры в точках А и В.

1. Приклеить фигуру с определенным центром тяжести в тетрадь.

2. Записать значения координат центра тяжести, найденных при

подвешивании фигур: ![]()

2. Сравнить результаты: ![]() ;

;![]()

3. Сделать вывод:

Задание для лабораторной работы. Номер схемы соответствует Вашему порядковому номеру в журнале.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Лабораторная работа №3

«Определение коэффициента трения».

Цель урока: научить учащихся вычислять на опыте коэффициент трения скольжения.

Оборудование: динамометр, набор грузов, деревянный брусок, деревянная линейка.

Экспериментальное определение коэффициента трения

|

№ опыта |

Сила тяжести N, Н |

Сила трения , Н |

Коэффициент трения, µ |

Среднее значение, µ |

![]()

, H

![]()

N, H

Дополнительное задание. Определение коэффициента трения вторым способом.

4. Подведение итогов

Лабораторная работа №4

«Определение мощности двигателя торможением».

Грузоподъемность лебедки: F=10КН

Скорость подъема v=1.2 м/с

Диаметр барабана D=200 мм

Угол наклона ременной передачи

![]() =60

=60

Ресурс работы привода L=3000 ч

Типовой режим нагружения-2I.

1. Определим требуемую мощность

![]()

Требуемая мощность

![]() ,

,

где

![]()

![]() 3 пары

подшипников=0,993

3 пары

подшипников=0,993

КПД клиноременной передачи=0,96

КПД муфты=0,98

КПД червячной передачи=0,9

Итого

![]()

![]()

2. Найдем угловую скорость и число оборотов в мин барабана

![]()

![]()

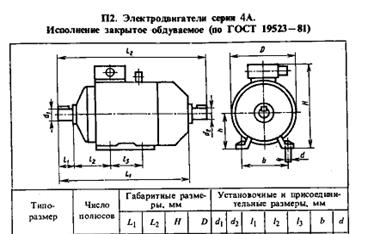

3. Подбор двигателя. Предпочтительные варианты:

|

Двигатель, КВт |

Типоразмер |

Частота, об/мин |

s, % |

Tn/Tн |

|

15 |

4A160S2 |

3000 |

2.1 |

1.6 |

|

15 |

4A160S4 |

1500 |

2.3 |

2 |

а) двигатель 4A160S2 с числом оборотов 3000

б) двигатель 4A160S4 с числом оборотов 1500

Номинальная частота вращения:

а) nном =3000*(1-0,021)=2937 об/мин

б) nном =1500*(1-0,023)=1465 об/мин

Выбираем двигатель с числом оборотов 1500 4A160S4(четырехполюсный) и считаем передаточное число привода:

![]()

Возьмем из списка передаточных чисел червячного редуктора u1 =8, тогда передаточное число клиноременной передачи равно:

u2 =u/u1 =12,8/8=1,6

Полученный двигатель имеет следующие размеры:

![]()

L1=110 мм, d1=48 мм

Кинематическая схема привода:

|

Вал 1(двигатель) P=14.6 КВт |

n=1465 об/мин |

|

|

Вал2(передача) P=14,6 КВт |

|

|

|

Вал3(редуктор) P=14.6 КВт |

|

|

![]()

2. РАСЧЕТ КЛИНОРЕМЕННОЙ ПЕРЕДАЧИ

1. По номограмме в зависимости от частоты вращения меньшего шкива n1 (в нашем случае n 1 = nдв =1465 об/мин) и передаваемой мощности Р= Р дв =14,6 КВт принимаем сечение клинового ремня Б. Вращающий момент:

![]()

2. Диаметр меньшего шкива определяют по эмпирической формуле:

![]()

Диаметр большего шкива

![]()

Принимаем d2 =360 мм

3. Уточняем передаточное отношение

![]()

При этом угловая скорость вала будет:

![]()

Расхождение с тем, что было получено по первоначальному расчету,

![]() ,

,

что менее допускаемого на плюс-минус 3 %

Следовательно, окончательно принимаем диаметры шкивов d1 =224мм, d2 =360мм.

4. Межосевое

расстояние ![]() следует

принять в интервале:

следует

принять в интервале:

![]()

![]()

Принимаем предварительно

близкое значение ![]()

5. Расчетная длина ремня определяется по формуле:

![]()

Принимаем по стандарту ГОСТ 1284.1-80 значение длины ремня 2240 мм

6. Уточняем

значение межосевого расстояния ![]() с учетом

стандартной длины ремня L:

с учетом

стандартной длины ремня L:

![]() ,

,

где

![]()

и ![]() .

.

Тогда

![]()

При монтаже передачи необходимо обеспечить возможность уменьшения межосевого расстояния на 0,01L=0.01*2240=22,4мм для облегчения надевания ремней на шкивы и возможность увеличения его на 0.025L=0.025*2240=56мм для увеличения натяжения ремней.

7. Угол обхвата меньшего шкива

![]()

8. Коэффициент режима работы, учитывающий условия эксплуатации передачи:

![]()

Коэффициент, учитывающий влияние длины ремня:

СL =1

Коэффициент, учитывающий

влияние угла обхвата: С![]() =0,98

=0,98

Коэффициент, учитывающий число ремней Сz =0.95

9. Число ремней в передаче

![]()

Р0 =6,6 из таблицы 7.8, принимаем число ремней равным 3.

10. Натяжение ветви клинового ремня находим по формуле:

,

,

где скорость

![]()

Коэффициент, учитывающий центробежную силу:

![]() для

сечения ремня Б, тогда

для

сечения ремня Б, тогда

![]()

11. Давление на валы

![]()

12. Ширина шкивов

![]()

13. Найдем долговечность ремней

![]()

, где

, где ![]()

Ресурс работы привода считается по формуле:

,

,

Где

![]()

и ![]() для

сечения ремня Б

для

сечения ремня Б

Оформим полученные значения в таблице:

|

Параметр |

Формула |

Значение |

|

Сечение ремня |

номограмма |

Б |

|

Вращающий момент, Н*м |

|

95,2 Н*м |

|

Диаметр меньшего шкива, мм |

|

|

|

Диаметр большего шкива, мм |

|

|

|

Передаточное отношение (уточненное) |

|

|

|

Межосевое расстояние, мм |

|

|

|

Длина ремня, мм |

|

2240 мм |

|

Уточненное межосевое расстояние, мм |

|

658 мм |

|

Угол обхвата, o |

|

168o |

|

Число ремней |

|

3 шт |

|

Натяжение ветви ремня, Н |

|

273Н |

|

Сила, действующая на вал, Н |

|

1.6к Н |

|

Ширина шкивов,мм |

|

63мм |

|

|

|

3МПа |

|

|

|

4,5Мпа |

|

|

|

0,3МПа |

|

Условие прочности |

|

|

|

Ресурс привода |

|

3117ч |

3. РАСЧЕТ ЧЕРВЯЧНОГО РЕДУКТОРА

При расчете использовалась программа для расчета цилиндрических, конических и червячных редукторов. Полученные данные частично присутствуют в дальнейших расчетах.

Число витков червяка принимаем

равным ![]() при

передаточном отношении u=8. Число зубьев червячного колеса

при

передаточном отношении u=8. Число зубьев червячного колеса

![]()

Вращающий момент на тихоходном валу:

![]()

Вращающий момент на валу червячного колеса

![]()

Выбираем материал червяка и венца червячного колеса.

Принимаем для червяка сталь 45 с закалкой до твердости менее HRC 45 с последующим шлифованием. Так как к редуктору не предъявляются специальные требования, то в целях экономии принимаем для венцачервячного колеса бронзу БР010Ф1 (отливка в кокиль).

Посчитаем напряжения для БРО10Ф1(см табл 4.8):

Принимаем предварительно коэффициент диаметра червяка равным 8.

Определяем межосевое расстояние:

Модуль

![]()

![]()

Принимаем по ГОСТ 2144-76 стандартные значения m=8 и q=8, тогда межосевое расстояние будет равно

![]()

Основные размеры червяка:

Делительный диаметр червяка

d1 =q*m = 8*8 = 64 мм;

Диаметр вершин витков червяка

![]()

Диаметр впадин витков червяка

![]()

Длина нарезанной части шлифованного червяка равна:

![]()

Делительный угол подъема витка

у (по табл. 4.3): при z1=4 и q = 8 => ![]()

Основные размеры венца червячного колеса:

Делительный диаметр червячного колеса

d2 = z2 *m = 32*8=256 мм;

Диаметр вершин зубьев червячного колеса

![]()

Диаметр впадин зубьев червячного колеса

![]()

Ширина венца червячного колеса принимается по соотношениям:

![]()

Окружная скорость червяка равна по формуле

Скорость скольжения определяется из соотношения:

КПД редуктора равен 0,91%

При степени точности (табл.

4,7) равной 7 коэффициент динамичности ![]()

Коэффициент неравномерности распределения нагрузки(x=0,3):

![]()

Коэффициент нагрузки равен

![]()

Проверяем контактные напряжения:

При этом расчетное напряжение ниже допускаемого на 14%, что считается удовлетворительным.

Проверка прочности зубьев червячного колеса на изгиб.

Эквивалентное число зубьев:

Коэффициент формы зуба по

табл. 4.5 ![]()

Расчетные значения допускаемых напряжений изгиба

Лабораторная работа №5

«Изучение конструкции зубчатого редуктора».

Цель работы: Сформировать навыки по определению конструкции цилиндрических редукторов, кинематической схемы редуктора, изучить расчетные формулы геометрических параметров редуктора. Сделать вывод.

Зубчатый редуктор – это механизм, состоящий из зубчатых передач и предназначенный для понижения угловых скоростей и увеличения крутящих моментов с постоянным передаточным отношением, выполненный в виде отдельного агрегата.

Зубчатые редукторы бывают одноступенчатые, выполненные из одной зубчатой передачи, и многоступенчатые, выполненные из нескольких

последовательно соединенных зубчатых передач.

На рис. показан цилиндрический двухступенчатый зубчатый редуктор с

параллельными осями внешнего зацепления с косыми зубьями (обозначение

приведено согласно ГОСТу 2.770-68).

Рисунок 1 - Зубчатый цилиндрический двухступенчатый редуктор с параллельными осями внешнего зацепления с косыми зубьями.

Передаточное число любой ступени редуктора определяется по формуле:

И=![]()

где z1– число зубьев меньшего зубчатого колеса – шестерни;

z2– число зубьев большего зубчатого колеса – колеса.

Общее передаточное число редуктора определяется по формуле:

Ир=И1*И2

где И1, И2- передаточные числа отдельных ступеней.

Окружной модуль зацепления передачи определяется по формуле:

mt=

где aw- межосевое расстояние рассматриваемой ступени редуктора.

Допустимое значение мощности, которая может длительно передаваться

редуктором определяется из условия прочности по формуле:

где σн– допускаемые контактные напряжения материала зубчатых колес, кгс/мм2;

b – наименьшая ширина зубчатого колеса ступени, мм;

n1 – частота вращения ведущего вала редуктора, об/мин;

z к– коэффициент, учитывающий специфику косозубого зацепления;

K – коэффициент нагрузки;

КaН -коэффициент неравномерности распределения нагрузки между

зубьями.

Корпус редуктора воспринимает силы, действующие в зацеплении и

обеспечивает правильное взаимное расположение деталей.На верхней плоскости крышки корпуса для осмотра колес и других деталейредуктора и для заливки масла делают окно максимальных размеров.Точность фиксирования крышки относительно корпуса редуктора (для предотвращения деформации наружных колец подшипников и перекоса крышек подшипников при смещении крышки относительно корпуса) достигается двумя штифтами, которые предохраняли крышку и корпус от сдвига при растачивании. Для плотного прилегания в зоне сопряжения корпуса с крышкой

поверхности шабрят или шлифуют. Для уплотнения их смазывают герметиком.

Рисунок 2 - Крепление крышки и корпуса редуктора

Для крепления корпуса к плите или раме в опорной поверхности корпуса

делают фланцы с отверстиями для крепежных болтов.

Для упрочнения опорных фланцев и приливов подшипниковых гнезд выполняют ребра жесткости, которые одновременно увеличивают общую жесткость корпуса.

Для уменьшения потерь мощности на трение, снижения износа, предохранения от коррозии, заедания и лучшего отвода тепла трущиеся поверхности смазывают маслами.

В корпус редуктора заливают масло из условия 0,3…0,7 литра на 1 квт

передаваемой мощности. При вращении колес масло разбрызгивается зубьями.

Внутри корпуса образуется масляный туман. Частицы масла покрывают поверхности всех деталей внутри корпуса.

Рисунок 3 – Маслоуказатель и пробка: 1 – маслоуказатель; 2 – прокладка; 3 – прокладка; 4 – пробка.

При работе редуктора масло постепенно загрязняется продуктами износа и

с течением времени стареет, свойства его ухудшаются. Для слива отработанного

масла в корпусе редуктора имеется сливное отверстие, закрываемое пробкой.

Для подъема и транспортировки крышки корпуса и собранного редуктора

применяют проушины . Допускается применение специальных грузовых

болтов.

Рисунок 4 – Проушина крышки

Во время работы редуктора внутри корпуса в результате нагрева воздуха и

масла повышается давление. Чтобы избежать выбрасывания масла через

уплотнения и стыки, внутреннюю полость корпуса сообщают с внешней средой

отдушиной . Для наблюдения за уровнем масла в корпусе устанавливается

жезловый маслоуказатель, для которого на корпусе делается специальный прилив. Уровень масла контролируется двумя рисками, нанесенными на стержне

маслоуказателя.

Для осевого фиксирования зубчатых колес в редукторе используют буртики

на валу, распорные втулки и торцы колец подшипников. В качестве опор валов редуктора широкое распространение получили радиальные однородные шарикоподшипники. В системе соединений подшипников с валом и корпусом кольца принимают за основные детали.Различные посадки обеспечиваются выбором соответствующих отклонений цапф валов и отверстий корпусов. Посадка внутренних колец подшипников осуществляется в системе отверстия, а наружных – в системе вала. Расчетный ресурс подшипника может быть обеспечен правильным выбором характера

посадок его колец. Посадки колец зависят в основном от условия нагружения

кольца. Если нагружение кольца местное, то есть кольцо не вращается

относительно радиальной нагрузки (неподвижное кольцо), то следует применять

посадки с зазором. Это обеспечивает более равномерный износ по окружности

дорожки качения. Если нагрузкациркулярная, то есть кольцо воспринимает радиальную нагрузку последовательно всей окружностью дорожки качения (кольцо вращается), то следует применять посадки с натягом.

Рисунок 5 – Опоры валов: 1 – крышка закладная с отверстием; 2 – шарикоподшипник радиальный однорядный; 3 – шайба маслозащитная; 4 – втулка; 5 – кольцо регулировочное; 6– крышка закладная глухая; 7 – колесо зубчатое; а – температурный зазор; в –ширина зубчатого венца.

При картерной смазке зубчатых колес подшипники качения смазываются

брызгами масла. Для косозубых колес с целью предотвращения попадания в

подшипник продуктов износа, а также излишков масла, подшипники защищают

маслозащитными шайбами . Конструкция маслозащитных шайб зависит от

конструкции подшипникового узла.Для предохранения вытекания масла из подшипниковых узлов наружу, а также для защиты от попадания пыли и влаги извне в изучаемом редукторе применяются бесконтактные (щелевые) уплотнительные устройства, принцип работы которых основан на создании сопротивления протекающего через них масла. Для увеличения сопротивления передвижению масла в уплотнении применены кольцевые цилиндрические канавки . Сопротивление

увеличивается в результате последовательного расширения и сужения потока

масла.

Содержание отчета

1. Наименование работы.

2. Цель работы.

3.Описание работы

4. Вывод

Контрольные вопросы:

1. Каковы основные достоинства и недостатки зубчатых передач по сравнению с другими передачами?

2.Чем отличается закрытая передача от открытой?

3. Что такое эвольвента окружности и какими свойствами она обладает?

4.С какой целью производят смазывание зубчатых передач?

5. Каково влияние числа зубьев на их форму и прочность?

6. Почему эвольвентное зацепление имеет преимущественное применение?

7.По каким признакам классифицируют зубчатые передачи?

Лабораторная работа №6

«Изучение конструкции червячного редуктора».

Цель работы: Сформировать навыки по определению параметров червячного зацепления, измерению габаритных и присоединительных размеров редукторов, ознакомиться с регулировкой зазоров в подшипниках и регулировкой червячного зацепления. Сделать вывод.

Назначение редуктора

Червячные редукторы служат для снижения частоты вращения выходного вала и соответствующего повышения на нём крутящего момента. Применяются для передачи вращательного движения между валами, у которых угол скрещивания осей составляет 900. Наиболее важными характеристиками редуктора являются крутящий момент на тихоходном валу, КПД, и частота вращения быстроходного вала.

Основные достоинства червячных передач: возможность реализации больших передаточных чисел в одной ступени (у силовых передач от 8 до 80, у кинематических до 1000), плавность и бесшумность в работе, возможность самоторможения.

Основным недостатком червячной передачи является сравнительно низкий КПД. К сопутствующим недостаткам следует отнести значительное выделение тепла в зоне зацепления червяка с червячным колесом, склонность к заеданию в зацеплении, необходимость применения для венцов червячных колёс дорогих антифрикционных материалов, повышенный износ. Указанные недостатки ограничивают применение червячных редукторов по мощности (обычно до 80 квт и реже до 300 квт).

Наибольшее применение червячные редукторы находят в подъёмно-транспортных машинах, в коробках передач станков, в механизмах рулевого управления транспортных средств, т.е. в механизмах периодического действия при относительно низких скоростях.

Устройство червячных редукторов

Наибольшее распространение получили одноступенчатые червячные редукторы. По относительному расположению червяка и червячного колеса различают три основные схемы червячных редукторов: с нижним (рис.1, а), верхним (рис.1, б) и боковым (рис.1, в,г) расположением червяка.

Рисунок 1 - Схемы червячных редукторов

Редукторы общемашиностроительного применения с межосевым расстоянием от 40 до 500 мм изготавливаются обычно двух типов: с червяком под колесом – РЧП и над колесом – РЧН.

Рисунок 2 - Редуктор червячный с верхним расположением червяка

Корпуса относительно небольших червячных редукторов с межосевым расстоянием до 100мм. Изготавливают чаще всего без разъёма (тип РЧУ40….РЧУ100). Редукторы с межосевым расстоянием 125мм. И более имеют обычно корпуса с разъёмом по оси червячного колеса (рис.2).

Основные детали на рисунке 2: 1-корпус; 2-крышка корпуса; 3-червячное колесо; 4,20 – крышки подшипника сквозные; 5 – червяк; 11,16 – подшипники; 13 – крышка смотрового люка; 21 – вал тихоходный; 23 – штифт; 24 – щуп маслоуказателя; 26 – сливная пробка; 9,17 – набор прокладок.

В червячных редукторах для опор валов применяют, как правило, подшипники качения. В редукторах с межосевым расстоянием до 160мм. Червяки устанавливают обычно в радиально-упорных подшипниках по одному в каждой опоре (установка «враспор»– см. рис.2). При межосевых расстояниях более 200 мм в одной из опор червяка ставят два радиально- упорных подшипника, воспринимающих осевую нагрузку в обоих направлениях, а в другой опоре плавающий радиальный подшипник. Для опор вала колеса используют обычно по одному радиально-упорному подшипнику с каждой стороны, которые устанавливают «враспор». Внутренние кольца подшипников ставят на валы с натягом для предотвращения проворачивания кольца на шейке вала, а наружные ставят в корпус редуктора по переходной посадке или с минимальным зазором для выполнения осевой регулировки подшипников и регулировки зацепления по пятну контакта.

Основной способ смазки червячного зацепления – окунание червяка или колеса в масляную ванну картера редуктора. Масляная ванна должна иметь достаточную ёмкость во избежание быстрого старения масла и перемещения продуктов износа и осадков в зацепление и опоры валов. При нижнем расположении червяка уровень масла обычно назначают из условия полного погружения витков червяка. Уровень масла при верхнем расположении червяка назначают из условия полного погружения зуба червячного колеса.

В быстроходных червячных редукторах большой мощности применяют циркуляционную смазку. Для контроля уровня масла применяютмаслоуказатели. Для заливки масла и контроля пятна контакта используют смотровой лючок (рис.2) или верхнюю крышку редуктора. В нижней части корпуса редуктора устанавливают пробку для слива масла. Через отдушину на крышке смотрового лючка в редукторах типа РЧН или РЧП выравнивают давление воздуха внутри корпуса редуктора по отношению к наружному. В редукторах типа РЧУ для этой цели предусматривается отверстие в щупе маслоуказателя.

Для устранения утечек масла и попадания внутрь редуктора пыли и грязи в сквозных крышках опор редуктора устанавливают уплотнения. Наиболее часто применяют уплотнения манжетного типа.

Материал основных деталей редуктора

Крышку и корпус редукторов обычно изготавливают из серого чугуна или из алюминиевого сплава АЛ-3.

Червяк изготавливают из конструкционных марок сталей (сталь 45, сталь 40, сталь 20, сталь20Х) для малонагруженных редукторов и из легированных марок сталей (сталь 40ХН, сталь 34ХН1М, сталь 38ХГН, сталь 5ХНВ…) для тяжелонагруженных редукторов. Червяки, как правило, подвергают общей термообработке 260- 290 НВ или общей термообработке 230-260 НВ и поверхностной закалке зубьев 42-48 HRC. Последний вариант более предпочтителен, но после поверхностной закалки необходима шлифовка на специальных станках. Червяки из малоуглеродистых марок сталей (20, 20Х, 20ХГ) подвергают цементации с последующей поверхностной закалкой.

С целью снижения коэффициента трения и предотвращения заедания зацепления червячные колёса изготавливают, как правило, из бронзы БрАЖ9-4Л, БрОФ10-1 и др. Реже их выполняют из чугуна, из антифрикционных алюминиевых сплавов и из пластмасс. При изготовлении колёс диаметром более 150-200 мм в целях экономии из бронзы изготавливают лишь зубчатый венец, а диск колеса из чугуна или углеродистой стали. Способов сочленения венца с диском много, но наиболее распространённые это заливка венца непосредственно на предварительно рифлёный диск колеса или посадка венца на диск с натягом и установка резьбовых гужонов по поверхности сочленения.

Определение основных параметров червячного редуктора

Основными параметрами червячного редуктора являются: передаточное число- u; межцетровое расстояние- aw; число витков червяка- z1; модуль зацепления- m.

Число витков червяка (число заходов) можно определить, посмотрев на червяк с торца: сколько ниток резьбы начинается с торца винта, столько витков имеет червяк.

Передаточное число определяется соотношением u= z2/z1 , где z2 – число зубьев червячного колеса.

Модуль зацепления (осевой) ![]() , где P – осевой шаг червяка.

, где P – осевой шаг червяка.

Угол наклона винтовой линии

червяка ![]() ,

,

Где da1 = (d1 + 2m) - наружный диаметр червяка, d1 – делительный диаметр червяка.

Межосевое расстояние ![]() ,

,

где d2 - делительный диаметр колеса.

![]() ; z2 – число зубьев червячного колеса.

; z2 – число зубьев червячного колеса.

Коэффициент полезного действия червячной передачи ![]() где

где ![]() - приведенный угол трения в

зацеплении.

- приведенный угол трения в

зацеплении.

КПД возрастает с увеличением числа витков червяка z1 и с уменьшением коэффициента трения f (или угла трения ![]() ).

).

![]() .

.

Ориентировочно значение коэффициента трения f можно принимать для стального шлифованного червяка и при условии, что червячная пара работает с окунанием в масляную ванну:

венец колеса из оловянистой бронзы f = 0,03 – 0,05.

Венец колеса из бронзы типа БрАЖ-9-4Л f = 0,05 – 0,07.

При более точных расчётах рекомендуется принимать значения ![]() и

и ![]() в зависимости от скорости скольжения в зацеплении, из

выражения

в зависимости от скорости скольжения в зацеплении, из

выражения

![]() ,

,

где ![]() - угловая скорость червяка (рад/с).

- угловая скорость червяка (рад/с).

D1 - делительный диаметр червяка в мм.

Оборудование и принадлежности: редуктор червячный, ключи гаечные, линейка металлическая 0…500 мм., штангенциркуль 0…250мм., угломер, краска чёрная, кисточка, растворитель.

Порядок выполнения работы

Измерить расстояние между осью червяка и осью червячного колеса (см. рис.2).

Разобрать редуктор: отвернуть болты торцевых крышек, отвернуть крепёж крышки и корпуса, снять крышку редуктора и торцевые крышки, извлечь червяк и червячное колесо вместе с подшипниками.

Ознакомиться с конструкцией и назначением деталей.

Произвести необходимые замеры деталей (рис. 3).

Вычертить кинематическую схему редуктора.

Выполнить от руки эскиз общего вида редуктора (рис. 2).

Рисунок 3 - Основные размеры червяка и червячного колеса

Проверка правильности зацепления

Для правильного зацепления червячной пары необходимо, чтобы средняя плоскость червячного колеса проходила через центр червяка. Проверить это условие можно по пятну контакта (рис. 4).

Рис. 4. Положение пятна контакта

Если оно симметрично относительно главной плоскости (рис. 4, б), то зацепление правильно. Если оно смещено вправо (рис. 4, а), или влево (рис. 4, в), то необходимо с противоположной стороны из под крышки вынуть одну прокладку и поставить её с другой стороны. Колесо с валом и подшипниками в этом случае переместится влево или вправо. Подбирая толщину прокладок следует установить колесо симметрично относительно червяка.

Проверка пятна контакта производится с помощью краски, которая наносится тонким слоем на поверхность витков червяка. После сборки редуктора червяк проворачивается. Пятно контакта контролируется по отпечатку на рабочей поверхности зубьев колеса. После окончания проверки правильности зацепления необходимо удалить следы краски с червяка и с червячного колеса.

Сборка редуктора производится в обратном порядке процесса разборки. Особое внимание следует уделить регулировке радиально-упорных подшипников. Величина осевого зазора для радиально-упорных подшипников с внутренним диаметром 30…50мм. Составляет 0,05…0,12мм. Величина зазора регулируется с помощью прокладок.

Содержание отчета

1. Наименование работы.

2. Цель работы.

3.Описание работы

4. Вывод

Контрольные вопросы:

1.Каковы достоинства и недостатки червячных передач?

2. Почему червячные передачи не рекомендуют применять при больших мощностях?

3.Из каких соображений выбирают число витков червяка?

4.Какой зуб прочнее: у червяка или червячного колеса?

5. По каким критериям работоспособности рассчитывают червячную передачу?

6.Покажите на рисунке конволютный червяк.

7. Можно ли изготовить червяк из чугуна или бронзы?

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.