Федеральное государственное автономное образовательное учреждение высшего образования «Национальный исследовательский Нижегородский государственный

университет им. Н.И. Лобачевского»

Арзамасский филиал

Отделение среднего профессионального образования

(Арзамасский политехнический колледж им. В.А. Новикова)

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ВЫПОЛНЕНИЮ ЛАБОРАТОРНЫХ РАБОТ

по учебной дисциплине

ОП.02 Техническая механика по специальности:

20.02.04 Пожарная безопасность

Разработчик(и):

АФ ННГУ отделение СПО

«Арзамасский политехнический

колледж им. В.А. Новикова» преподаватель Д.И Артюхин_________

(место работы) (занимаемая должность) (инициалы, фамилия)

Одобрено на заседании методической комиссии

_____________________________________________

Протокол №_______ от «_____» _________ 20____г.

Председатель МК ________________ / С.А. Ефремова /

Содержание

Пояснительная записка

Лабораторная работа №1 «Определение коэффициента трения».

Лабораторная работа №2 «Изучение конструкции зубчатого редуктора».

Лабораторная работа №3 «Изучение конструкции червячного редуктора».

Методические указания предназначены в помощь обучающимся среднего специального образования, входящей в укрупненную группу специальностей при выполнении практических работ по дисциплине «Техническая механика». Они составлены на основе программы по дисциплине «Техническая механика», разработанной в соответствии с Федеральными государственными образовательными стандартами для данной специальности.

Дисциплина «Техническая механика» является общепрофессиональной дисциплиной и при ее изучении отводится значительное место решению практических задач, в том числе в рамках проведения практических работ.

Обучающиеся, выполняя практические работы, реализуют следующие цели:

- обобщать, систематизировать, закреплять полученные теоретические знания по конкретным темам дисциплины;

- формировать умения применять полученные знания на практике, реализуя единство интеллектуальной и практической деятельности;

- развивать аналитические, умения у будущих специалистов;

- демонстрировать при решении поставленных задач умения, направленные на формирование профессиональных компетенций, предусмотренных программой дисциплины «Техническая механика»;

- вырабатывать такие профессионально значимые качества, как самостоятельность, ответственность, точность, творческая инициатива, необходимые при формировании общих компетенций.

Использование методических указаний позволяет обучающимся при минимальных затратах учебного времени самостоятельно выполнять практические работы, даёт возможность преподавателю и обучающимся контролировать и оценивать знания и умения по данной

Лабораторная работа №1

«Определение коэффициента трения».

Цель урока: научить учащихся вычислять на опыте коэффициент трения скольжения.

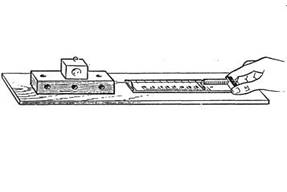

Оборудование: динамометр, набор грузов, деревянный брусок, деревянная линейка.

Экспериментальное определение коэффициента трения

|

№ опыта |

Сила тяжести N, Н |

Сила трения , Н |

Коэффициент трения, µ |

Среднее значение, µ |

![]()

, H

![]()

N, H

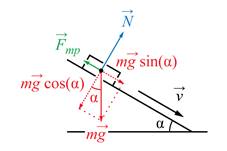

Дополнительное задание. Определение коэффициента трения вторым способом.

4. Подведение итогов

Лабораторная работа №2

«Изучение конструкции зубчатого редуктора».

Цель работы: Сформировать навыки по определению конструкций цилиндрическо-конических редукторов и по определению параметров зацепления. Сделать вывод.

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Анализ кинематической схемыНаш механизм состоит из привода электромашинной (1), муфты (2), цилиндрическойшестерни (3), цилиндрические колеса (4), конической шестерни (5), коническогоколеса (6), валов (7,6,9) и трех пар подшипников качения. Мощность на ведомомвалу N3=9,2 кВт, угловая скорость п3= 155 об/мин, приводпредназначен для длительной работы, допускаемое отклонение скорости Кинематический расчет приводаОпределяем общий КПД привода

Согласно таблице 5 (1) имеемh1=0,93 - КПД прямозубой цилиндрической передачи;h2=0,9 - КПД конической передачи;h3=0,98 - КПД подшипников качения;h4=0,98 - КПД муфты h = 0,93 * 0,983 * 0,9 * 0,98 = 0,77 Определяем номинальную мощность двигателяNдв=N3/h=11,9 кВт Выбираем тип двигателя по таблице 13 (2). Это двигательА62 с ближайшим большим значением мощности 14 кВт. Этому значениюноминальной мощности соответствует частота вращения 1500 об/мин. Определяем передаточное число привода i = iном/n3 = 1500/155 = 9,78 Так как наш механизм состоит из закрытой цилиндрической передачи иоткрытой конической передачи, то разбиваем передаточное число на двесоставляющих: i = i1 * i2По таблице б (1) рекомендуемые значения передаточных отношений цилиндрическойпередачи от 2 до 5; конической - от 1 до 3 по ГОСТ 221-75. Назначаемстандартные передаточные числа i1 = 4, i2 = 2,5. Уточняем общее передаточное число i = g.5 * 4 = 10 Определяем максимально допустимое отклонение частоты вращения выходноговалагде Допускаемая частота вращения выходного вала с учетом отклонений Зная частные передаточные отношения определяем частоту вращения каждоговала:Таким образом, частота вращения выходного вала находится в пределах допустимой. Определяем крутящие моменты, передаваемые валами механизма с учетомпередаточных отношений и КПД:

Определение геометрических параметров цилиндрической зубчатой передачи Для колес со стандартным исходным контуром, нарезаемым без смещениярежущего инструмента (х = 0), число зубьев шестерни рекомендуетсявыбирать в пределах от 22 до 26. Выбираем Z1 = 22 Число зубьев колеса: Z2 = Z1 * i1 = 22 * 4 = 88 Определяем межосевое расстояние по формулегде Ka - вспомогательный коэффициент, для косозубых передач равен 43;

ширины венца шестерни расположенной симметрично относительно опор, по таблице9(3) равен 0,4;i1 T2 - вращающий момент на тихоходном валу определяем марку стали для шестерни - 40Х. твердость > 45HRC: для колеса - 40Х. твердость 350НВ. для шестерни для колеcапредназначенных для длительной работы.ТогдаПолученное значение межосевого расстояния для нестандартных передач округляемдо ближайшего из ряда нормальных линейных размеров, AW = 100 мм. Определяем модуль зацепления по формулегде Кm, - вспомогательный коэффициент, для косозубых передач равен 5,8;

напряжение изгиба материала колеса с менее прочным зубом по таблице.ТогдаПолученное значение модуля округляем в большую сторону до стандартного из ряда. Для силовых зубчатых передач при твердости одного из колес >45HRC. принимается модуль > 1.5. поэтому принимаем модуль m=2. Определяем угол наклона зубьев для косозубых передач: Определяем суммарное число зубьев шестерни и колеса для косозубых колесПолученное значение округляем в меньшую сторону до целого числа, то есть Z =100. Определяем число зубьев шестерни Определяем число зубьев колеса Z2 = Z - Z1 = 100 - 20 == 80 Определяем фактическое передаточное число и проверяем его отклонениеследовательно передаточное число выбрано верно. Таблица 1- Определяем основные геометрические параметры передачи и сводим их втаблицу

Геометрический расчет конической зубчатой передачи Определяем делительный диаметр колесагде

учитывающий распределение нагрузки по ширине венца, для прирабатывающихся колесравен 1;VН- коэффициент вида конических колес, для прямозубых равен 1.ТогдаПолученное значение внешнего делительного диаметра колеса округляем доближайшего значения из ряда нормальных линейных размеров.dе4 =250 мм Определяем углы делительных конусов шестерни и колеса Определяем внешнее конусное расстояние Определяем ширину зубчатого венца Определяем внешний окружной модульгде Кfb - коэффициент, учитывающий распределение нагрузкипо ширине венца, равен 1; (3)Vf = 0,85 - коэффициент вида конических колес. Так как передача открытая, увеличиваем значение модуля на 30%, то есть m = 5 мм. Определяем число зубьев колеса и шестерни Определяем фактическое передаточное число. Определяем внешние диаметры шестерни и колеса:делительный вершин зубьев

впадин зубьев

средний делительный диаметр

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Содержание отчета 1. Наименование работы. 2. Цель работы. 3.Описание работы 4. Вывод |

|

Контрольные вопросы:

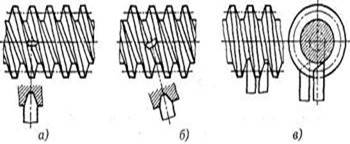

1.Каковы области применения прямозубых и косозубых передач?

2. Каковы главные виды разрушений зубчатых колёс?

3.Почему косозубые передачи прочнее, чем прямозубые?

4. По какой причине ограничивают угол наклона зубьев в косозубых передачах?

5. Почему для изготовления шестерни берут более твердый материал, чем для изготовления колес?

6. Почему конические передачи с круговым зубом считаются технологичнее прямозубых?

7. Изменение каких параметров зубчатых колес влияет на их контактную прочность?

Лабораторная работа №3

«Изучение конструкции червячного редуктора».

Цель работы: Сформировать навыки по определению параметров червячного зацепления, измерению габаритных и присоединительных размеров редукторов, ознакомиться с регулировкой зазоров в подшипниках и регулировкой червячного зацепления. Сделать вывод.

Назначение редуктора

Червячные редукторы служат для снижения частоты вращения выходного вала и соответствующего повышения на нём крутящего момента. Применяются для передачи вращательного движения между валами, у которых угол скрещивания осей составляет 900. Наиболее важными характеристиками редуктора являются крутящий момент на тихоходном валу, КПД, и частота вращения быстроходного вала.

Основные достоинства червячных передач: возможность реализации больших передаточных чисел в одной ступени (у силовых передач от 8 до 80, у кинематических до 1000), плавность и бесшумность в работе, возможность самоторможения.

Основным недостатком червячной передачи является сравнительно низкий КПД. К сопутствующим недостаткам следует отнести значительное выделение тепла в зоне зацепления червяка с червячным колесом, склонность к заеданию в зацеплении, необходимость применения для венцов червячных колёс дорогих антифрикционных материалов, повышенный износ. Указанные недостатки ограничивают применение червячных редукторов по мощности (обычно до 80 квт и реже до 300 квт).

Наибольшее применение червячные редукторы находят в подъёмно-транспортных машинах, в коробках передач станков, в механизмах рулевого управления транспортных средств, т.е. в механизмах периодического действия при относительно низких скоростях.

Устройство червячных редукторов

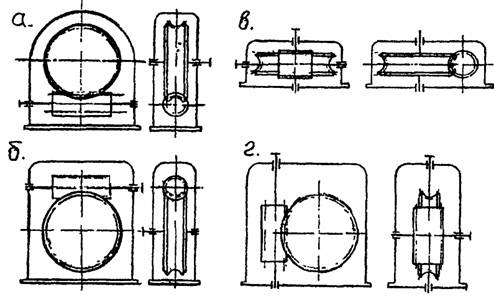

Наибольшее распространение получили одноступенчатые червячные редукторы. По относительному расположению червяка и червячного колеса различают три основные схемы червячных редукторов: с нижним (рис.1, а), верхним (рис.1, б) и боковым (рис.1, в,г) расположением червяка.

Рисунок 1 - Схемы червячных редукторов

Редукторы общемашиностроительного применения с межосевым расстоянием от 40 до 500 мм изготавливаются обычно двух типов: с червяком под колесом – РЧП и над колесом – РЧН.

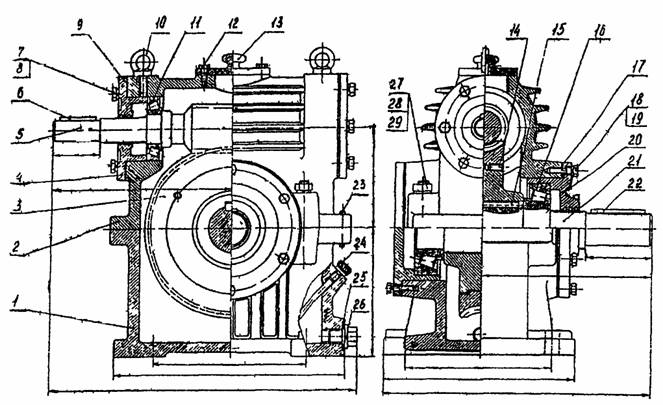

Рисунок 2 - Редуктор червячный с верхним расположением червяка

Корпуса относительно небольших червячных редукторов с межосевым расстоянием до 100мм. Изготавливают чаще всего без разъёма (тип РЧУ40….РЧУ100). Редукторы с межосевым расстоянием 125мм. И более имеют обычно корпуса с разъёмом по оси червячного колеса (рис.2).

Основные детали на рисунке 2: 1-корпус; 2-крышка корпуса; 3-червячное колесо; 4,20 – крышки подшипника сквозные; 5 – червяк; 11,16 – подшипники; 13 – крышка смотрового люка; 21 – вал тихоходный; 23 – штифт; 24 – щуп маслоуказателя; 26 – сливная пробка; 9,17 – набор прокладок.

В червячных редукторах для опор валов применяют, как правило, подшипники качения. В редукторах с межосевым расстоянием до 160мм. Червяки устанавливают обычно в радиально-упорных подшипниках по одному в каждой опоре (установка «враспор»– см. рис.2). При межосевых расстояниях более 200 мм в одной из опор червяка ставят два радиально- упорных подшипника, воспринимающих осевую нагрузку в обоих направлениях, а в другой опоре плавающий радиальный подшипник. Для опор вала колеса используют обычно по одному радиально-упорному подшипнику с каждой стороны, которые устанавливают «враспор». Внутренние кольца подшипников ставят на валы с натягом для предотвращения проворачивания кольца на шейке вала, а наружные ставят в корпус редуктора по переходной посадке или с минимальным зазором для выполнения осевой регулировки подшипников и регулировки зацепления по пятну контакта.

Основной способ смазки червячного зацепления – окунание червяка или колеса в масляную ванну картера редуктора. Масляная ванна должна иметь достаточную ёмкость во избежание быстрого старения масла и перемещения продуктов износа и осадков в зацепление и опоры валов. При нижнем расположении червяка уровень масла обычно назначают из условия полного погружения витков червяка. Уровень масла при верхнем расположении червяка назначают из условия полного погружения зуба червячного колеса.

В быстроходных червячных редукторах большой мощности применяют циркуляционную смазку. Для контроля уровня масла применяютмаслоуказатели. Для заливки масла и контроля пятна контакта используют смотровой лючок (рис.2) или верхнюю крышку редуктора. В нижней части корпуса редуктора устанавливают пробку для слива масла. Через отдушину на крышке смотрового лючка в редукторах типа РЧН или РЧП выравнивают давление воздуха внутри корпуса редуктора по отношению к наружному. В редукторах типа РЧУ для этой цели предусматривается отверстие в щупе маслоуказателя.

Для устранения утечек масла и попадания внутрь редуктора пыли и грязи в сквозных крышках опор редуктора устанавливают уплотнения. Наиболее часто применяют уплотнения манжетного типа.

Материал основных деталей редуктора

Крышку и корпус редукторов обычно изготавливают из серого чугуна или из алюминиевого сплава АЛ-3.

Червяк изготавливают из конструкционных марок сталей (сталь 45, сталь 40, сталь 20, сталь20Х) для малонагруженных редукторов и из легированных марок сталей (сталь 40ХН, сталь 34ХН1М, сталь 38ХГН, сталь 5ХНВ…) для тяжелонагруженных редукторов. Червяки, как правило, подвергают общей термообработке 260- 290 НВ или общей термообработке 230-260 НВ и поверхностной закалке зубьев 42-48 HRC. Последний вариант более предпочтителен, но после поверхностной закалки необходима шлифовка на специальных станках. Червяки из малоуглеродистых марок сталей (20, 20Х, 20ХГ) подвергают цементации с последующей поверхностной закалкой.

С целью снижения коэффициента трения и предотвращения заедания зацепления червячные колёса изготавливают, как правило, из бронзы БрАЖ9-4Л, БрОФ10-1 и др. Реже их выполняют из чугуна, из антифрикционных алюминиевых сплавов и из пластмасс. При изготовлении колёс диаметром более 150-200 мм в целях экономии из бронзы изготавливают лишь зубчатый венец, а диск колеса из чугуна или углеродистой стали. Способов сочленения венца с диском много, но наиболее распространённые это заливка венца непосредственно на предварительно рифлёный диск колеса или посадка венца на диск с натягом и установка резьбовых гужонов по поверхности сочленения.

Определение основных параметров червячного редуктора

Основными параметрами червячного редуктора являются: передаточное число- u; межцетровое расстояние- aw; число витков червяка- z1; модуль зацепления- m.

Число витков червяка (число заходов) можно определить, посмотрев на червяк с торца: сколько ниток резьбы начинается с торца винта, столько витков имеет червяк.

Передаточное число определяется соотношением u= z2/z1 , где z2 – число зубьев червячного колеса.

Модуль зацепления (осевой) ![]() , где P – осевой шаг червяка.

, где P – осевой шаг червяка.

Угол наклона винтовой

линии червяка ![]() ,

,

Где da1 = (d1 + 2m) - наружный диаметр червяка, d1 – делительный диаметр червяка.

Межосевое расстояние ![]() ,

,

где d2 - делительный диаметр колеса.

![]() ; z2 – число зубьев червячного

колеса.

; z2 – число зубьев червячного

колеса.

Коэффициент полезного действия червячной передачи ![]() где

где ![]() - приведенный угол трения в зацеплении.

- приведенный угол трения в зацеплении.

КПД возрастает с увеличением числа витков червяка z1 и с уменьшением коэффициента трения f (или угла

трения ![]() ).

).

![]() .

.

Ориентировочно значение коэффициента трения f можно принимать для стального шлифованного червяка и при условии, что червячная пара работает с окунанием в масляную ванну:

венец колеса из оловянистой бронзы f = 0,03 – 0,05.

Венец колеса из бронзы типа БрАЖ-9-4Л f = 0,05 – 0,07.

При более точных расчётах рекомендуется принимать значения ![]() и

и ![]() в зависимости от скорости скольжения в зацеплении, из

выражения

в зависимости от скорости скольжения в зацеплении, из

выражения

![]() ,

,

где ![]() - угловая скорость червяка (рад/с).

- угловая скорость червяка (рад/с).

D1 - делительный диаметр червяка в мм.

Оборудование и принадлежности: редуктор червячный, ключи гаечные, линейка металлическая 0…500 мм., штангенциркуль 0…250мм., угломер, краска чёрная, кисточка, растворитель.

Порядок выполнения работы

Измерить расстояние между осью червяка и осью червячного колеса (см. рис.2).

Разобрать редуктор: отвернуть болты торцевых крышек, отвернуть крепёж крышки и корпуса, снять крышку редуктора и торцевые крышки, извлечь червяк и червячное колесо вместе с подшипниками.

Ознакомиться с конструкцией и назначением деталей.

Произвести необходимые замеры деталей (рис. 3).

Вычертить кинематическую схему редуктора.

Выполнить от руки эскиз общего вида редуктора (рис. 2).

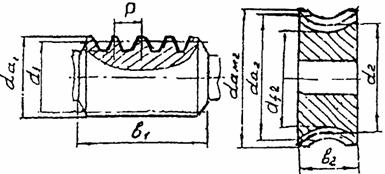

Рисунок 3 - Основные размеры червяка и червячного колеса

Проверка правильности зацепления

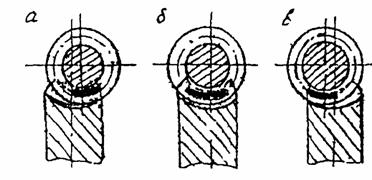

Для правильного зацепления червячной пары необходимо, чтобы средняя плоскость червячного колеса проходила через центр червяка. Проверить это условие можно по пятну контакта (рис. 4).

Рис. 4. Положение пятна контакта

Если оно симметрично относительно главной плоскости (рис. 4, б), то зацепление правильно. Если оно смещено вправо (рис. 4, а), или влево (рис. 4, в), то необходимо с противоположной стороны из под крышки вынуть одну прокладку и поставить её с другой стороны. Колесо с валом и подшипниками в этом случае переместится влево или вправо. Подбирая толщину прокладок следует установить колесо симметрично относительно червяка.

Проверка пятна контакта производится с помощью краски, которая наносится тонким слоем на поверхность витков червяка. После сборки редуктора червяк проворачивается. Пятно контакта контролируется по отпечатку на рабочей поверхности зубьев колеса. После окончания проверки правильности зацепления необходимо удалить следы краски с червяка и с червячного колеса.

Сборка редуктора производится в обратном порядке процесса разборки. Особое внимание следует уделить регулировке радиально-упорных подшипников. Величина осевого зазора для радиально-упорных подшипников с внутренним диаметром 30…50мм. Составляет 0,05…0,12мм. Величина зазора регулируется с помощью прокладок.

Содержание отчета

1. Наименование работы.

2. Цель работы.

3.Описание работы

4. Вывод

Контрольные вопросы:

1.Каковы достоинства и недостатки червячных передач?

2. Почему червячные передачи не рекомендуют применять при больших мощностях?

3.Из каких соображений выбирают число витков червяка?

4.Какой зуб прочнее: у червяка или червячного колеса?

5. По каким критериям работоспособности рассчитывают червячную передачу?

6.Покажите на рисунке конволютный червяк.

7. Можно ли изготовить червяк из чугуна или бронзы?

Скачано с www.znanio.ru

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.