Цель: 1. Изучить способы получения прокатки металлов и сплавов

2 Ознакомиться с оборудованием, применяемым при прокате заготовок

3 Изучить способы подготовки металла к прокату

Задание:

1 Изучить теоретический материал

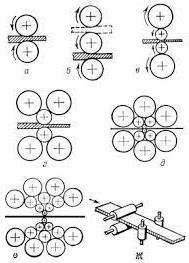

2 3арисовать схемы прокаток

3 Ответить на контрольные вопросы

4 Оформить отчет

Решение экономических, социальных и других задач предприятия непосредственно связано с быстрым техническим прогрессом производства и использования его достижений во всех областях хозяйственной деятельности. На предприятии он осуществляется тем эффективней, чем совершеннее на нем техническая подготовка производства, под которой понимается комплекс конструкторских, технологических и организационных мероприятий, обеспечивающих разработку и освоение производства новых видов продукции, а также совершенствование выпускаемых изделий. Запуск в производство изделий, прошедших полную техническую подготовку, позволяет добиться высокой рентабельности их выпуска уже через 1- 2 года.

Прокатное производство металлоизделий, являющееся завершающим этапом металлургического цикла, в последние годы очень широко применяется на машиностроительных и приборостроительных предприятиях, поскольку является прогрессивным способом металлообработки, позволяющим обеспечить высокое качество продукции, огромную производительность и экономическую эффективность. В некоторых случаях прокатка стали является единственным способом производства изделий, в частности, листов, труб, высокопрочных сортовых профилей. По качеству выпускаемых изделий и производительности прокатка не имеет себе равных среди других способов металлообработки.

Важнейшим преимуществом прокатки является то, что наряду с формоизменением заготовки сплаву придают уникальные прочностные свойства.

Поэтому не менее 80% выплавляемых металлов и сплавов прокатывается, что позволяет многие предприятия обеспечить высококачественными заготовками и готовыми профилями (рельсы, балки, профили для рессор и пружин, колес, напильников, зубил, деталей автомобилей, тракторов, сельскохозяйственных машин и т.п.).

Целью данной работы является исследование технологии производства стального проката и составление схемы производства с указанием основных его этапов.

Исходным материалом для прокатного производства являются слитки и полуфабрикаты (блюмы, слябы, заготовки и сутунки) различных форм, размеров и марок сталей.

К основным параметрам слитков, влияющим на качество, относятся их развес, форма и соотношение геометрических размеров. Параметры зависят от химического состава и назначения металла.

Развес слитков для прокатного производства может колебаться в широких пределах от 100 кг до 50 т и выше. Следует отметить, что если раньше слитки среднелегированных и высоколегированных марок сталей отливали преимущественно небольших развесов, то в последнее время технология прокатного производства настолько прогрессировала, что появилась возможность получать готовую продукцию средне- и высоколегированной стали из слитков большого развеса.

Форма слитков бывает самая разнообразная: квадратная, прямоугольная, круглая, многогранная, волнистая и др., но наиболее распространенными формами являются квадратная, прямоугольная и круглого сечения. При этом в одинаковой степени применяются как слитки, уширенные кверху, так и уширенные книзу.

Современное состояние технологии выплавки и разливки стали в изложницы не гарантируют получения слитков с одинаковым химическим составом по сечению и высоте, при этом, чем больше развес слитков, тем более резко проявляется их химическая неоднородность.

В процессе охлаждения металла в изложнице и кристаллизации слитка образуются внутренние дефекты (усадочные раковины, сегрегация химических элементов, газонасыщенность и др.), которые последующим технологическим переделом устраняются или уменьшаются. Кроме того, встречаются внутренние дефекты, не связанные со спецификой технологии выплавки и разливки, а являющиеся результатом нарушения установленной технологии выплавки, разливки и охлаждения слитков (плохое раскисление металла, низкая или высокая температура и скорость разливки и др.). К числу таких дефектов относятся: неметаллические включения, пузыри, усадочная рыхлость, осевая и центральная повышенная ликвация, пятнистая ликвация, древовидный излом, внутренние трещины в слитках и др.

Кроме вышеуказанных дефектов, нарушение технологии производства или неправильно выбранный режим той или иной операции сталеплавильного производства может привести к образованию также поверхностных дефектов. К наиболее часто встречающимся поверхностным дефектам относятся рванины, поперечные и продольные трещины, плены, осповины, шлаковые включения и др., которые подлежат удалению с поверхности слитков.

Качество стального слитка определяется степенью развития дефектов и возможностями их устранения без снижения технико-экономических показателей производства при условии получения готовой продукции в строгом соответствии с ГОСТом.

Влияние внутренних дефектов слитков может быть несколько снижено или локализовано за счет дальнейшей правильной технологии передела, а поверхностные дефекты должны быть удалены непосредственно со слитка или же в случае горячего посада с полуфабриката.

Наиболее часто встречающиеся пороки прокатного происхождения следующие: перегрев, пережог, закат, царапины, флокены, по геометрическим размерам, обезличенные и др.

Перед посадкой в нагревательные колодцы и печи слитки подвергаются контролю по состоянию поверхности и по правильности маркировки.

Контроль состояния поверхности слитков производится путем внешнего осмотра либо непосредственно перед посадкой в нагревательные колодцы при горячем всаде, либо в случае применения слитков холодного всада, на адъюстаже сталеплавильного цеха. Слитки не должны иметь поверхностных дефектов, размеры которых превышают нормы, установленные техническими условиями. В зависимости от марки стали, назначения, глубины залегания, и протяженности дефектов могут быть применены те или иные способы зачистки поверхности.

Для предупреждения возможности перепутывания, обезличивания слитков чрезвычайно важна правильная организация учета и маркировки слитков.

Слитки, предназначенные для холодного посада, специально маркируются при помощи металлических скоб с нанесением на них номера плавки и марки стали. Скобы устанавливаются в надставку слитка до разливки металла.

Если слитки плавок, предназначенных для горячего посада, направляются на склад, на одной из боковых граней каждого слитка наносится краской номер плавки и марки стали.

Общее количество поступивших слитков данной плавки, а также количество годных и забракованных контролируются сопоставлением с данными паспорта плавки.

Блюмы, слябы и заготовки после охлаждения подвергаются, прежде всего, контролю состояния поверхности (внешним осмотром после удаления окалины с поверхности металла).

Удаление окалины в зависимости от специфики производства, марки стали, назначения металла может быть произведено травлением в кислотах, дробеструйными установками или другими способами.

На поверхности полуфабриката не должно быть дефектов в виде трещин, плен, рванин, закатов, рисок и др. Обнаруженные дефекты обводят мелом и удаляют. Удаление поверхностных дефектов в зависимости от марки стали, назначения заготовок, размеров пороков и особенности производства может быть произведено огневой зачисткой, пневматической вырубкой, строжкой и другими методами.

Технологический процесс прокатного производства в различных стадиях обработки металла (нагрев, прокатка, охлаждение и др.) связан с неравномерностью изменения отдельных частей объема металла, что вызывает в последнем различные по знаку и величине напряжения.

Неоднородность структуры металла, расположение и свойства различных кристаллов, наличие внутренних и внешних пороков в металле усугубляет неравномерность распределения напряжений в процессе обработки металла давлением.

Все пороки металла, будучи местами повышенной, концентрации напряжений и подвергаясь растягивающим напряжениям в процессе прокатки, могут привести к образованию местных хрупких разрушений до того, как среднее напряжение дойдет до предела текучести.

Не удаленные с поверхности слитков и заготовок пороки передаются готовому сорту. При этом чем меньше размер готового профиля, тем большую поверхность этот порок поражает и тем большая требуется затрата энергии для удаления порока. Часто пороки, которые легко можно было бы удалить со слитка или полуфабриката, переходя в готовый сорт, превращают его в окончательный брак.

Различными опытами и исследованиями установлено, что повышение концентрации напряжения тем больше, чем глубже порок расположен в металле, и чем меньше угол между сторонами порока.

Удаление поверхностных пороков с металла является ответственной и трудоемкой операцией прокатного производства от тщательности, выполнения которой зависит качество готовой продукции и технико-экономические показатели производства.

При посадке слитков в нагревательные колодцы в холодном состоянии зачистка пороков поверхности слитков производится в холодном состоянии, перед их нагревом.

Может также производиться огневая зачистка пороков поверхности слитков, как горячего, так и холодного всада.

Иногда для слитков, главным образом горячего всада, зачистка пороков поверхности слитков не производится.

Ни одна из схем зачистки пороков поверхности слитков не гарантирует полностью от необходимости последующей зачистки полуфабриката. Конечно, после предварительной зачистки слитков поверхностных пороков на полуфабрикате будет значительно меньше.

Наиболее эффективным способом, который получает большое распространение, является огневая зачистка горячего раската.

Преимущества этого способа перед остальными особенно ощутимы при применении специальных машин непрерывной, сплошной огневой зачистки поверхности горячего раската, установленных в общую линию прокатного стана по пути движения раската.

Слитки ряда ответственных легированных сталей перед удалением пороков с их поверхности подвергаются различным видам термической обработки.

К основным видам термической обработки слитков перед зачисткой относятся: отжиг, нормализация с отпуском, гомогенизация.

Отжиг и нормализация с отпуском необходимы, чтобы снять внутренние напряжения, образовавшиеся в слитках в процессе охлаждения, которые могут при определенных условиях нагрева и прокатки привести к образованию пороков в слитках, смягчить сталь для облегчения зачистки поверхностных дефектов и уменьшить флокеночувствительность металла.

Гомогенизация (диффузионный отжиг), кроме того, несколько выравнивает химический состав металла.

С целью обнаружения поверхностных пороков на полуфабрикате его подвергают предварительной очистке от окалины.

Окалина, покрывающая поверхность углеродистого металла, состоит в основном из трех слоев: верхнего - окисла Fe2О3, среднего - окисла Fе3О4, и нижнего - закиси FeO. В окалине, покрывающей поверхность легированных и высоколегированных сталей, кроме того, содержатся еще в небольших количествах окислы легирующих элементов (от 2 % до 3%). В состав основных слоев окалины входит примерно от 20 % до 50% окислов Fe2О3 и Fе3O4 и от 50 % до 80% закиси FeO.

В зависимости от химического состава стали применяют различные кислоты. Для травления полуфабрикатов из низколегированной и углеродистой стали применяют, в основном, раствор серной кислоты.

Для травления полуфабрикатов, чистого сорта, а также горячекатаных полос и листов из нержавеющих сталей применяют водные растворы соляной, серной, азотной или фтористоводородной кислот разных концентраций и в различных комбинациях.

Контроль водного раствора кислоты производится следующим образом. Свежий раствор перемешивают. Из глубины ванны свинцовым или кислотоупорным стаканом отбирают пробу. В стакан опускают термометр и ареометр и определяют плотность при соответствующей температуре, исходя из чего определяют удельный вес раствора. Из стаканчика с раствором пипеткой отбирают в колбу 10 см3 раствора и добавляют 3-4 капли метилоранжа. Титруют, добавляя в раствор по каплям из бюретки щелочной раствор едкого натра, до изменения красного цвета раствора в зеленый. По делениям бюретки определяют количество израсходованной щелочи, а по количеству израсходованной щелочи и удельному весу раствора устанавливают содержание в растворе кислоты и купороса.

Качество травления проверяется внешним осмотром поверхности заготовок. Хорошо протравленный металл должен иметь гладкую поверхность ровного светло-серого цвета, без остатков не вытравленной окалины, следов перетрава и других дефектов.

За последние годы получил распространение непрерывный способ удаления окалины с поверхности полуфабриката, сортового проката листов и полос с помощью дробеструйных установок различных конструкций.

Этот способ имеет ряд преимуществ по сравнению с травлением металла в кислотах, основные из которых отсутствие пороков травления и потерь здорового металла. При производстве полуфабриката и сортового проката из легированной и высокоуглеродистой стали применяется также абразивный способ удаления окалины, представляющий собой разновидность фрезерования металла зернами абразивного круга.

Сущность этого метода заключается в сошлифовке на поверхности металла змейки или колец с шагом 100 мм - 200 мм.

Однако этот способ имеет ряд весьма существенных недостатков, из которых основными являются низкая производительность, значительные потери здорового металла и небольшая величина поверхности металла, очищаемой от окалины.

Очистка грубой окалины с поверхности полуфабриката и крупного сортового проката углеродистых и низколегированных сталей может производиться отбивкой посредством пневматических молотков, с последующей зачисткой металлическими щетками. Этот способ не обеспечивает достаточно полного удаления окалины, особенно нижнего слоя, и не дает возможности качественно выявить поверхностные дефекты металла. Им можно пользоваться лишь в том случае, если поверхность металла достаточно чиста или же по условиям поставки допускаются незначительные пороки на поверхности.

В последнее время для удаления с поверхности металла окалины также начал применяться газопламенный способ, основанный на нагреве поверхности металла специальными многопламенными горелками, которые перемещаются вдоль обрабатываемого металла на тележках.

Для удаления пороков с поверхности полуфабриката можно использовать такие способы, как огневая зачистка, электродно-дуговая зачистка, обдирка на токарно-обдирочных станках, строжка на строгальных станках, фрезерование на специальных станках, пневматическая вырубка молотками и абразивная зачистка наждачными кругами.

При производстве высоколегированных сталей (нержавеющих, жаропрочных и др.) слитки, заготовки и слябы могут подвергаться сплошной обдирке поверхностного слоя на специальных токарных и строгальных станках большой мощности. Основное преимущество этого способа зачистки заключается в том, что при этом удаляются все поверхностные дефекты и обеспечивается получение значительно более чистой поверхности полуфабриката по сравнению с другими видами зачистки металла, так как обдирка слитков производится до полного удаления поверхностных пороков.

Основные недостатки обдирки - низкая производительность, большие потери здорового металла (до 10%) и необходимость предварительной термической обработки некоторых сталей перед зачисткой.

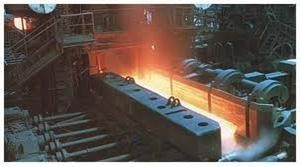

В технологическом процессе прокатного производства исключительно большую роль играет нагрев металла, особенно высоколегированных, легированных и высокоуглеродистых сталей перед прокаткой. Нагрев металла в пламенных печах и колодцах прокатных цехов занимает свыше 90% времени всего цикла производства проката.

От нагрева металла в большой степени зависит качество готовой продукции, производительность прокатных станов, расход энергии и другие показатели работы прокатных цехов. Правильно выбранная технология нагрева металла в сочетании с правильным режимом его пластической деформации и охлаждения может в значительной степени локализовать отдельные дефекты литой стали, улучшить все характеристики готового сорта, и, наоборот, неудачно выбранная технология нагрева может привести к образованию новых пороков и получению окончательного брака.

Нагрев металла перед прокаткой должен обеспечить повышение его пластичности, снижение сопротивления деформации при прокатке и улучшение физико-механических и физико- химических свойств стали.

Правильное определение температуры нагрева является чрезвычайно ответственной задачей. Практически температуру нагрева металла устанавливают, исходя из специфических особенностей работы того или иного завода. При этом принято ориентировочно считать, что температура нагрева металла должна быть на 150° - 250° ниже температуры плавления и на 100° - 120° ниже температуры пережога.

Для сталей большинства марок диапазон температур нагрева колеблется в пределах 1050°- 1300°.

При установлении температурного режима нагрева металла необходимо учитывать также температурный интервал прокатки, который оказывает большое влияние на производительность прокатного стана, качество готовой продукции и выход годного.

При определении температурного интервала прокатки учитывается пластичность, и сопротивление стали деформации при различных температурах, а также требования к структуре металла. Для стали каждой марки характерен свой температурный интервал прокатки, обеспечивающий получение наилучших физико-механических свойств и структуры при оптимальных технико-экономических показателях работы стана.

Правильность установления температуры нагрева для стали данной марки может быть проверена экспериментально тремя способами. Первый способ обоснован на скручивании круглых образцов металла при различных температурах. Температура, при которой образец выдержит без разрушения наибольшее число скручиваний вокруг своей продольной оси, является оптимальной. Второй способ заключается в горячей осадке под молотом специально отлитых при разливке плавки проб в виде маленьких слиточков, размерами несколько больше маркировочных проб. Эти слиточки нагреваются до различных температур и ссаживаются под молотом в одинаковых условиях. Оптимальной является температура, при которой поверхность осаженных слиточков наиболее чистая.

Третий способ проверки правильности температуры - прокатка образцов на клин. Для этой цели отливаются несколько слитков квадратного сечения, от которых отрезают образцы длиной 200 мм - 250 мм, которые нагревают до различных температур прокатки и прокатывают на клин в валках с переменным сечением или на обычных валках клиновых образцов. Осмотр образцов показывает, при какой температуре и обжатии получается наиболее чистая поверхность, что характеризует оптимальный режим.

При нагреве металла контролируются следующие показатели:

а) температура в каждой зоне нагревательного устройства в продолжение всего периода нагрева;

б) скорость нагрева в каждой зоне печи;

в) общая продолжительность нагрева;

г) газовая атмосфера печи (контролируется на содержание Н2; СО, СО2 и СH4 в продуктах горения с тем, чтобы предупредить интенсивное окисление и обезуглероживание металла);

д) расход газа и воздуха;

е) давление в печи (колодцах), нормальный уровень которого должен быть 5-6 атм;

ж) температура в борове печи (колодцах);

з) своевременность кантовки (в процессе нагрева металла, особенно легированных сталей, для равномерного прогрева слитков и заготовок систематически, через определенные промежутки времени, производится их кантовка).

При нагреве в одной ячейке или печи слитков или заготовок разного развеса, но стали одной марки, нагрев ведется по металлу меньшего развеса. При нагреве в одной ячейке слитков разных марок режим нагрева устанавливается по стали, требующей более медленного подъема температур и более низкой температуры выдачи.

На современных нагревательных устройствах регулировка режима нагрева и контроль могут осуществляться при помощи счетно-решающих машин и телевизионных установок.

При выдаче металла контролируется, прежде всего, температура нагрева, которая проверяется оптическим пирометром, фотоэлементом или другими приборами при выдаче металла из печи и в начале прокатки. Одновременно проверяется равномерность прогрева слитка по всей высоте (визуально и по поведению его в процессе прокатки) - неравномерно нагретые слиток или заготовка будут изгибаться при прокатке из-за неравномерной вытяжки. Проверяется также состояние поверхности металла (визуально) и поплавочная выдача металла из нагревательных устройств.

Прокатка — процесс пластического деформирования тел на прокатном стане между вращающимися приводными валками(часть валков может быть неприводными). Слова "приводными валками" означают, что энергия, необходимая для осуществления деформации, передается через валки, соединённые с двигателем прокатного стана. Деформируемое тело можно протягивать и через неприводные (холостые) валки, но это будет не процесс прокатки, а процесс волочения.

Прокатка относится к числу основных способов обработки металлов давлением. Прокаткой получают изделия (прокат)разнообразной формы и размеров. Как и любой другой способ обработки металлов давлением прокатка служит не только для получения нужной формы изделия, но и для формирования у него определенной структуры и свойств.

Процессы прокатки классифицируют по следующим признакам:

• по температуре проведения процесса прокатку делят на горячую (температура металла при реализации процесса выше температуры рекристаллизации) и холодную (температура металла ниже температуры рекристаллизации). Также имеет место так называемая теплая прокатка - обработка в области промежуточных температур;

• по взаимному расположению осей валков и полосы различают продольную (ось прокатываемой полосы перпендикулярная осям валков), поперечную (ось прокатываемой полосы параллельна осям валков) и поперечно-винтовую или "косую" прокатку (оси валков находятся под некоторым углом друг к другу и к оси прокатываемой полосы;

• по характеру воздействия валков на полосу и условиям деформации прокатка бывает симметричной и несимметричной. Симметричной прокаткой называют процесс при котором воздействие каждого из валков на прокатываемую полосу является идентичным. Если это условие нарушается процесс следует отнести к несимметричному;

• по наличию или отсутствию внешних сил приложенных к концам полосы выделяют свободную и несвободную прокатку. Прокатка называется свободной если на полосу действуют только силы, приложенные со стороны валков. Несвободная прокатка осуществляется с натяжением или подпором концов полосы.

Продольная прокатка

Способ продольной прокатки является наиболее распространенным. При продольной прокатке полоса подводится к валкам, вращающимся в разные стороны, и втягивается в зазор между ними за счет сил трения на контактной поверхности. Полоса обжимается по высоте и принимает форму зазора (калибра) между валками. При этом способе прокатки полоса перемещается только вперед, то есть совершает только поступательное движение. В зависимости от калибровки валков форма поперечного и продольного сечения проката может быть разной. Таким способом

получают листы, плиты, ленту, фольгу, сортовой прокат, периодические профили, гнутые профили и др.

Продольная прокатка — прокатка, при которой деформация обрабатываемого изделия происходит между валками, вращающимися в противоположных направлениях и расположенными в большинстве случаев параллельно один другому. Силы трения, возникающие между поверхностью валков и прокатываемым металлом, втягивают металл в межвалковое пространство. При этом металл подвергается пластической деформации:

• высота его сечения уменьшается

• длина и ширина увеличиваются

При поперечной прокатке обрабатываемое тело (цилиндрической формы) помещается в зазор между двумя валками вращающимися в одну сторону и получает вращательное движение за счет сил трения на контактной поверхности. Деформация тела происходит при встречном сближении валков. В продольном направлении обрабатываемое тело не перемещается (если нет специальных тянущих устройств). Поперечная прокатка используется для изготовления валов, осей, втулок и других тел вращения.

Поперечно-винтовая прокатка занимает промежуточное положение между продольной и поперечной. Этот способ широко используется для получения полых трубных заготовок (гильз). Обрабатываемое тело (цилиндрической формы) проходя между валками, вращается и одновременно совершает поступательное движение, то есть каждая точка тела (за исключением расположенных на его оси) движется по винтовой траектории.

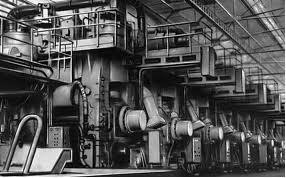

Прокатный стан

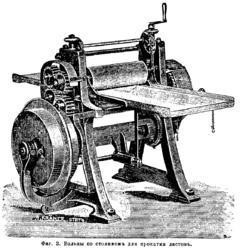

Маленький прокатный станок для ювелирных дел.

Вальцы со столиком для прокатки листов.

Прокатный стан — комплекс оборудования, в котором происходит пластическая деформация металла между вращающимися валками. В более широком значении — система машин, выполняющая не только прокатку, но и вспомогательные операции:

• транспортирование исходной заготовки со склада к нагревательным печам и к валкам стана,

• передачу прокатываемого материала от одного калибра к другому,

• кантовку,

• транспортирование металла после прокатки,

• резку на части,

• маркировку или клеймение,

• правку,

• упаковку,

• передачу на склад готовой продукции и др.

Главный признак, определяющий устройство — его назначение в зависимости от сортамента продукции или выполняемого технологического процесса.

По сортаменту продукции станы разделяют на:

• заготовочные, в том числе станы для прокатки слябов и блюмов,

• листовые и полосовые,

• сортовые, в том числе балочные и проволочные,

• трубопрокатные

• деталепрокатные (бандажи, колёса, оси и т.д.).

По технологическому процессу делят на следующие группы:

• литейно-прокатные (агрегаты),

• обжимные (для обжатия слитков), в том числе слябинги и блюминги, реверсивные одноклетевые,

• тандемы,

• многоклетевые, непрерывные,

• холодной прокатки.

Прокатный стан

Прокатный стан - машина для обработки давлением металла и др. материалов между вращающимися валками, т. е. для осуществления процесса прокатки, в более широком значении — автоматическая система или линия машин (агрегат), выполняющая не только прокатку, но и вспомогательные операции: транспортирование исходной заготовки со склада к нагревательным печам и к валкам стана, передачу прокатываемого материала от одного калибра к другому, кантовку, транспортирование металла после прокатки, резку на части, маркировку или клеймение, правку, упаковку, передачу на склад готовой продукции и др. История. Время и место появления первого прокатного стана неизвестны. Раньше прокатки железа применяли прокатку цветных металлов — свинца, олова, меди, монетных сплавов и др. Наиболее ранний документ (рисунок с описанием), характеризующий устройство для прокатки олова, оставлен Леонардо да Винчи (1495). Примерно до конца 17 в. привод прокатного стана был ручным, в 18 в. — водяным. Промышленная прокатка железа началась примерно с 18 в. В

России она особенно широко развивалась на Урале. Прокатные станы применялись для производства кровельного железа, плющения кричной заготовки в полосу или лист, разделения откованной полосы по длине на более мелкие профили квадратного или прямоугольного сечения (т. н. «резные» станы).

В конце 18 в. для привода прокатных станов начали применять паровые машины; прокатка становится одним из трёх основных звеньев производственного цикла металлургических заводов, постепенно вытесняя менее производительный способ ковки. К этому периоду относится промышленное применение прокатных станов с калиброванными валками, сконструированного в 1783 Г. Кортом (Великооритания); прокатные станы постепенно дифференцируются на обжимные, листовые и сортовые. В 30—40-х гг. 19 в. в связи с бурным развитием железных дорог в разных странах начинают прокатывать рельсы. В 1856—57 в Сааре (Германия) был установлен первый прокатный стан, предназначенный для прокатки крупных балок. Развитие конструкций и специализация этих станов привели к появлению в США в конце 19 в. блюмингов и слябингов. В 1867 Г. Бедсон (Великобритания) построил непрерывный проволочный стан. В 1885 братья М. и Р. Маннесман (Германия) изобрели способ винтовой прокатки бесшовных труб в прокатном стане с косо расположенными валками. В 1886 В.

Эденборн и Ч. Морган (США) применили быстроходную проволочную моталку с осевой подачей. Первые летучие ножницы (конструкции В. Эдвардса) установлены в 1892 в США. В 1897 для привода прокатных станов с успехом применен электродвигатель (Германия). В 1906 в г. Тршинец пущен прокатный стан с реверсивным электродвигателем. Принцип непрерывной горячей прокатки листов нашёл практическое применение в 1892 в г. Теплице, где был установлен полунепрерывный стан. Первый непрерывный широкополосовой (листовой) стан построен в 1923 в США. Начало холодной прокатки листов относится к 80-м гг. 19 в.; холодная прокатка труб освоена в 1930 в США.

В СССР первым достижением станостроения явилось сооружение Ижорским заводом двух блюмингов, которые в 1933 введены в эксплуатацию на Макеевском и Днепродзержинском металлургических заводах. В 1940—60-х гг.Всесоюзным научно-исследовательским и проектно-конструкторским институтом металлургического машиностроения (ВНИИМЕТМАШ) создан ряд прокатных станов для новых технологических процессов, обеспечивающих производство прокаткой многих изделий, которые ранее изготовлялись другими, менее эффективными способами (тонкостенные безрисочные трубы, листы

переменной толщины по длине, профили круглого периодического сечения, шары, втулки, винты с крупным шагом, ребристые трубы и др.). В 1959—62 ВНИИМЕТМАШ и Электростальским заводом тяжёлого машиностроения созданы принципиально новые трубные станы с бесконечным редуцированием труб (как при печной сварке, так и при радиочастотной), а также станы для непрерывной прокатки бесшовных труб (стан 30—102) производительностью на порядок выше по сравнению с действующими (около 550 тыс. т/год). В эти же годы пущены разработанные ВНИИМЕТМАШ, Научно-исследовательским институтом автомобильной

промышленности и Горьковским автомобильным заводом первые станы для прокатки цилиндрических и конических колёс.

В 60-е гг. в СССР, США, ФРГ(Федеративная Республика Германии) и Италии начато создание литейно-прокатных агрегатов, в которых совмещены процессы непрерывного литья и прокатки в едином неразрывном потоке. Такие агрегаты уже получили широкое применение для производства катанки из алюминиевых и медных сплавов, листов из алюминиевых сплавов и заготовок из стали.

Классификация и устройство прокатных станов. Главный признак, определяющий устройство П. с., — его назначение в зависимости от сортамента продукции или выполняемого технологического процесса. По сортаменту продукции прокатные станы разделяют на заготовочные, в том числе станы для прокатки слябов и блюмов, листовые и полосовые, сортовые, в том числе балочные и проволочные, трубопрокатные и деталепрокатные (бандажи, колёса, оси и т.д.). По технологическому процессу прокатные станы условно делят на следующие группы: литейно-прокатные (агрегаты), обжимные (для обжатия слитков), в том числе слябинги и блюминги, реверсивные одноклетьевые, тандемы, многоклетьевые, непрерывные, холодной прокатки. Размер прокатного стана , предназначенного для прокатки листов или полос, характеризуется длиной бочки валков, для заготовки или сортового металла — диаметром валков, а трубопрокатного стана — наружным диаметром прокатываемых труб. Оборудование прокатных станов, служащее для деформации металла между вращающимися валками, называют основным, а для выполнения прочих операций — вспомогательным. Основное оборудование состоит из одной или нескольких главных линий, в каждой из которых располагается 3 вида устройств: рабочие клети (одна или несколько) — к ним относятся прокатные валки с подшипниками, станины, установочные механизмы, плитовины, проводки; электродвигатели для вращения валков; передаточные устройства от электродвигателей к прокатным валкам, состоящие большей частью из шестерённой клети, шпинделей и муфт. Между шестерённой клетью и электродвигателем часто устанавливают ещё редуктор. Если каждый валок имеет свой электродвигатель, передаточные устройства состоят лишь из шпинделей. Наибольшее распространение получили станы с горизонтальными валками: двухвалковые (дуо), трёхвалковые (трио), четырёхвалковые (кварто) и многовалковые. Для обжатия металла по боковым поверхностям используют клети с вертикальными валками, называемые эджерами.

Станы, у которых вблизи горизонтальных валков расположены вертикальные, называются универсальными. Они служат для прокатки широких полос и двутавровых балок с широкими полками. В станах винтовой прокатки валки располагаются в рабочей клети косо — под углом подачи. Такие станы применяют для прокатки труб, осей, шаров и т.д.

Число и расположение рабочих клетей прокатного стана определяются его назначением, требуемым числом проходов металла между валками для получения данного профиля и заданной производительностью. По этому признаку прокатные станы подразделяются на 8 типов. К одноклетьевым станам относится большинство блюмингов, слябинги, шаропрокатные станы, станы для холодной прокатки листов, ленты и труб. В случае, когда в одной рабочей клети не удаётся расположить необходимое число калибров или когда требуется высокая производительность, применяют станы с несколькими рабочими клетями. Наиболее совершенный многоклетьевой стан — непрерывный, в котором металл одновременно прокатывается в нескольких клетях. Непрерывные станы служат для горячей прокатки заготовки, полос, сортового металла, проволоки, труб, а также для холодной прокатки листов, жести, ленты и др. профилей.

Скорости прокатки различны и зависят, главным образом, от требуемой производительности прокатного стана, сортамента прокатываемой продукции и технологического процесса. У обжимных, заготовочных, толстолистовых, крупносортных станов скорость прокатки около 2— 8 м/сек. Наибольшие скорости характерны для непрерывных станов: при прокатке сортового металла 10—20 м/сек; полосового 25—35 м/сек; проволоки 50—70 м/сек; при холодной прокатке жести 40 м/сек. Данные о производительности, мощности приводов и массе оборудования

некоторых прокатных станов, получивших наибольшее распространение для производства горячекатаной стали, приведены в таблице.

Краткая характеристика основных станов для горячей прокатки стали

Сортамент проката Производительность,Общая Масса

|

Тип стана тыс. т/год |

|

мощность оборудования,т |

||||

|

главных приводов,квт |

|

|||||

|

Блюминг Блюмы от одноклетевой дуо 200´200 мм до |

|

До 6 000 |

|

До 13 600 |

|

До 5 500 |

|

1000—1300 370´370 мм |

|

|

|

|

|

|

|

Листовой Полосы толщиной широкополосовой 1,2—16мм, шириной |

|

6 000 |

|

120 000 |

|

40 000 |

|

непрерывный до 1850 мм |

|

|

|

|

|

|

|

2000 |

|

|

|

|

|

|

|

Толстолистовой Листы и плиты |

|

1 750 |

|

21000 |

|

60 000 |

|

сдвоенный 3600 толщннэй 5— |

|

|

|

|

|

|

|

200 мм, шириной до |

|

|

|

|

|

|

|

3200 мм |

|

|

|

|

|

|

|

Заготовочный Заготовки сечением от |

|

5 550 |

|

30 400 |

|

10 500 |

|

непрерывный 80´80 мм до |

|

|

|

|

|

|

|

900/700/500 200´200 мм |

|

|

|

|

|

|

|

Рельсо-балочный Рельсы, балки от № 24 ступенчатый трио до № 60, швеллеры от |

|

1 700 |

|

9 800 |

|

22 000 |

|

800 № 20 до №40 и др. |

|

|

|

|

|

|

|

Крупносортный Круглая сталь ступенчатый трио диаметром 70— |

|

750 |

|

8 700 |

|

6 500 |

|

650 220 мм, б. ллки от № 16 до № 30 и др. Крупносортный Круглля сталь полунепрерывныйдиаметром 50— |

|

1 600 |

|

34 400 |

|

18 000 |

|

600 120 мм, балки от № 10 до № 20 и др. Среднесортный Круглая сталь полунепрерывныйдиаметром 20— |

|

1000 |

|

16 000 |

|

7200 |

|

350 75 мм, балки и швеллеры до № 10 и др. Мелкосортный Круглая сталь |

|

800 |

|

16 000 |

|

6 600 |

непрерывный 250 диаметром 8—

30 мм, угловой профиль от 20´20 мм до

40´40 мм и др.

Узкополосовой Полоса толщиной 2— Более 1000 15 200 2 700 непрерывный 300 8мм, шириной 120—

460 мм

|

Проволочный Катанка диаметром непрерывный 150 5,5—12,5 мм |

900 |

— |

— |

|

Трубопрокатный Бесшовные трубы автоматический дилметром 140— 426 мм |

50—70 т/ч |

12 000 |

8000—12 000 |

|

Трубопрокатный Бесшовные трубы непревывный 110 диаметром 50— 110 мм |

50—80 т/ч |

12 000 |

3 500—5 000 |

Заготовочные станы строятся двух типов в зависимости от исходного материала — слитков, отлитых в изложницах, или непрерывно-литых заготовок. В первом случае заготовочный стан одновременно является также обжимным станом. Типичные представители таких станов — слябинг, когда требуется плоская заготовка крупных сечений (слябы), и блюминг с установленным за ним собственно заготовочным непрерывным станом, если требуется прокатывать заготовку для сортовых или трубопрокатных станов. За последней клетью этих станов находятся летучие ножницы для разрезки заготовки на куски требуемой длины или пилы и стеллажи для разрезки, охлаждения и осмотра заготовки. При использовании непрерывно- литой заготовки заготовочный стан устанавливается рядом с машиной для непрерывного литья в целях использования тепла неостывшего металла. Некоторые заготовочные станы выполнены так, чтобы литая заготовка поступала из кристаллизатора в валки непрерывного стана без разрезки, т. е. в этом случае осуществляется прокатка заготовки бесконечной длины и деление её на куски требуемой длины летучими ножницами или пилами при выходе из валков стана.

Листовые и полосовые станы горячей прокатки предназначены для получения плит толщиной 50—350 мм, листов толщиной 3—50 мм и полос (сматываемых в рулоны) толщиной 1,2— 20 мм. Толстолистовые станы обычно состоят из 1—2 клетей дуо и кварто с длиной бочки валков 3500—5500 мм , иногда с установленными перед ними дополнительными клетями, имеющими вертикальные валки для обжатия боковых кромок. Для прокатки полос наибольшее применение получили широкополосовые непрерывные или полунепрерывные станы, состоящие из 10—15 клетей кварто с длиной бочки валков 1500—2500 мм и нескольких клетей с вертикальными валками. Весь прокатываемый материал сматывается в рулоны по 15— 50 т. Эти станы значительно более производительны, чем толстолистовые, поэтому они используются также и для прокатки толстых листов (4—20 мм), которые изготовляются путём разматывания рулонов и их последующей разрезки. Со стороны выхода прокатанного металла из валков устанавливаются выходные рольганги и большое количество др. вспомогательного оборудования для последующей обработки проката и его транспортирования: у толстолистовых станов — правильные машины, ножницы, печи для термической обработки и т.д., а у широкополосовых станов — моталки для сматывания полос в рулоны, конвейер для

транспортирования рулонов и оборудование для разматывания рулонов, их правки и разрезки на карточки (листы).

Сортовые станы весьма разнообразны по своей характеристике и расположению оборудования. Основные типы: универсальные станы для прокатки широкополочных балок, состоящие обычно из 3 или 5 клетей, расположенных последовательно одна за другой, из которых 2 или 3 клети универсальные, с горизонтальными валками диаметром около 1350 мм, а 1 или 2 — дуо, с валками диаметром около 800 мм; рельсо-балочные станы ступенчатого типа из двух или нескольких линий с рабочими клетями трио и дуо и валками диаметром около 800 мм; крупносортные станы ступенчатого и полунепрерывного типа из двух или нескольких линий с рабочими клетями трио и дуо и валками диаметром около 650 мм; среднесортные станы ступенчатого типа в 2 или 3 линии, полунепрерывные и непрерывные; мелкосортные станы, большей частью непрерывные или полунепрерывные; узкополосовые станы непрерывные; проволочные станы непрерывные.

Для производства проволоки из алюминиевых и медных сплавов наиболее эффективны литейно-прокатные станы, в которых осуществляется непрерывный процесс получения проволоки из жидкого металла. Вначале происходит кристаллизация бесконечного слитка между ободом вращающегося колеса и обтягивающей его стальной лентой, а затем прокатка его на непрерывном стане. Производительность стана 5—8 т/ч .

Сортовые станы, как и листовые, имеют разнообразное вспомогательное оборудование, установленное по движению потока прокатываемого металла и выполняющее в общем ритме, без участия ручного труда, все вспомогательные технологические и транспортные операции, начиная с выдачи со склада исходной заготовки и кончая передачей проката на склад готовой

продукции.

Трубопрокатные агрегаты состоят обычно из 3 или 4 станов. Первый стан производит прошивку отверстия в заготовке или слитке методом винтовой прокатки, второй служит для вытяжки прошитой заготовки в трубу и третий — для калибровки (редуцирования), т. е. уменьшения диаметра прокатанной трубы. Конструкция трубопрокатных агрегатов определяется, главным образом, выбранным технологическим процессом второго стана, т. е. вытяжного. Наиболее производительным является непрерывный стан; находят применение также станы дуо, работающие на короткой оправке, пилигримовые и трёхвалковые раскатные винтовой прокатки.

Станы холодной прокатки стали и цветных металлов изготовляются следующих типов: листовые — для штучной прокатки; листовые широкополосовые — для рулонной прокатки; ленто-прокатные — для прокатки ленты толщиной от 1 мкм до 4 мм и шириной от 20 до 600 мм, сматываемой после прокатки в бунты или рулоны; фольгопрокатные — для прокатки полосы толщиной менее 0,1 мм; плющильные — для обжатия проволоки в узкую ленту; станы для холодной прокатки труб. При рулонной прокатке полос с обеих сторон рабочей клети устанавливаются намоточно-натяжные барабаны — моталки, которые служат для разматывания рулонов перед подачей металла в валки и сматывания при выходе из валков. Наиболее производительные листовые станы — непрерывные; они также выгоднее в отношении использования моталок и др. вспомогательного оборудования. Моталки у непрерывных станов располагаются только сзади, а спереди находятся механизмы для подачи рулонов, разматывания их и направления металла в валки первой рабочей клети.

Деталепрокатные станы работают в основном на принципе поперечной и винтовой прокатки и служат для производства точных заготовок деталей машиностроения — круглых периодических валов, шаров, винтов, ребристых труб, зубчатых колёс, а также инструмента — червячных фрез, свёрл и др. Эти станы разнообразны по конструкции и характеризуются высокой степенью механизации и автоматизации.

Оборудование прокатных станов. Конструкция основных деталей и механизмов П. с., несмотря на их различное назначение и многообразие, во многих случаях одинакова. Главные элементы рабочей клети — валки прокатные, подшипниковые узлы, механизмы для установки валков, станина, шпиндели, муфты и проводки.

Подшипники прокатных валков работают при очень больших нагрузках, доходящих на некоторых станах до 30—60 Мн (3000—6000 тс) на валок. Возможные габариты их ограничиваются диаметром валков. Подшипники (качения или жидкостного трения) устанавливаются в массивных корпусах, называются подушками, которые располагаются в проёмах станины.

Станина рабочей клети воспринимает все усилия, возникающие при прокатке металла, и поэтому выполняется массивной — до 60—120 т и более. Материал станины — стальное литьё с 0,25—0,35% С. Станина устанавливается на фундаментных стальных плитах (плитовинах), которые прикрепляются болтами к бетонному или железобетонному фундаменту. Для сортовых станов получают распространение предварительно напряжённые рабочие клети, в которых повышение жёсткости достигается не увеличением массивности станины, а с помощью специальных стяжных механизмов.

Передача вращения прокатным валкам производится посредством универсальных шпинделей с шарнирами Гука.

Вспомогательное оборудование прокатных станов предназначено для подачи металла от нагревательных устройств к приёмному рольгангу стана (слитковозы), поворота слитка на рольганге (поворотные устройства), транспортирования металла в соответствии с технологическим процессом (рольганги или транспортёры), перемещения металла вдоль валка для подачи его в соответствующий калибр (манипуляторы), поворота металла относительно его продольной оси (кантователи), охлаждения металла (холодильники), травления металла

(травильные установки), разматывания рулонов (разматыватели), сматывания полосы в рулон или проволоки в бунт (моталки), резки металла (ножницы и пилы), а также для отделки металла: правки (правильные машины и прессы), дрессировки, клеймения, укладки, промасливания, упаковки и т.д.

Электрооборудование прокатных станов характеризуется большими мощностями и размерами главных приводов (мощность одного электродвигателя доходит до 6—7 Мвт и более, а общая мощность — до 200—300 Мвт), сложностью систем управления электроприводами, вызываемой главным образом необходимостью автоматического регулирования в широких пределах скорости большинства машин прокатных станов.

Смазочное оборудование прокатных станов обеспечивает бесперебойную автоматическую подачу смазки ко всем трущимся деталям механизмов, а в станах для прокатки цветных металлов и холодной прокатки стали — также подачу технологической смазки к рабочей поверхности прокатных валков. Смазочные системы обычно располагаются в специальных

подвалах.

Автоматика крупных прокатных станов состоит из ряда объединённых локальных систем для управления всем ходом технологического процесса, начиная от подачи исходного материала на склад и со склада и кончая поступлением проката на склад готовой продукции и погрузкой его в вагоны. Каждая локальная система имеет многочисленные и разнообразные приборы-датчики, собирающие и передающие информацию о ходе технологического процесса, в том числе о температуре металла, давлении металла на валки прокатного стана, параметрах обрабатываемого материала, в частности о размерах прокатываемого профиля, его положении и характере перемещения. Вся эта информация поступает в вычислительные машины локальных систем, где перерабатывается, после чего выдаются команды для управления машинами и механизмами прокатного стана, относящимися к данной локальной системе, а также информация общей вычислительной машине, объединяющей локальные системы, для соответствующей корректировки работы машин и механизмов др. участков прокатного стана, управляемых остальными локальными системами. Одна из главных задач автоматизации (и экономически наиболее выгодная) — автоматизация регулирования размеров прокатываемого профиля, осуществляемая путём соответствующего автоматического изменения междувалкового пространства на основании показаний непрерывно действующего измерителя размеров профиля. Благодаря этому резко повышается точность размеров профиля, в связи с чем снижается поле допусков, повышается качество металла, снижаются удельные расходы металла. Особенно большой эффект достигается при производстве тонколистовой продукции.

Успешное решение этой задачи стало возможным благодаря использованию вычислительной техники, т.к. обычные адаптивные системы (самоприспосабливающиеся системы) вследствие высоких скоростей прокатки (около 30—40 м/сек) не обеспечивают своевременную корректировку междувалкового пространства.

Большой экономический эффект даёт также автоматизация контроля качества готового проката и нанесения защитных покрытий. Прокатные станы, в связи с непрерывностью процесса и выпуском однотипной продукции в больших количествах, имеют все необходимые предпосылки, чтобы быть одними из первых полностью автоматизированных промышленных объектов.

Контрольные вопросы

1. Какие показатели контролируют при нагреве металла?

2. Виды проката и их назначения

3. Поясните, что называют продольной, поперечной и поперечновинтовой прокаткой.

4. Как называют виды прокатки в зависимости от температуры нагрева?

5. Что такое симметричная прокатка?

6. Что такое периодическая прокатка?

7. Чем ограничен очаг деформации при прокатке.

8. В чем разница геометрического и фактического очагов деформации?

9. Дайте определение понятия «угол захвата» и приведите формулы для нахождения величины угла захвата.

10. Как связаны между собой коэффициенты деформации при прокатке?

11. В каких единицах принято измерять опережение?

12. Какие факторы способствуют улучшению захвата металла валками при прокатке?

13. Какие факторы влияют на уширение при прокатке?

14. Какие основные оборудования включает трубопрокатный агрегат с непрерывным станом?

15. Дайте расшифровку обозначения «широкополосный стан-2500».

16. Заготовками для агрегатов с непрерывным станом что является?

17. В каких случаях прокатки уширением можно пренебречь?

18. Для чего предназначены опорные валки?

19. Какую продукцию прокатывают на многовалковых станах?

20. Что такое универсальные клети и для чего они используются?

21. Какие материалы применяются для изготовления валков прокатных станов?

22. Для чего предназначены блюмы и по каким технологиям их получают?

23. По какому параметру классифицируют блюминги

24. Для чего предназначены слябы и какое оборудование применяют для их обработки?

25. Дайте расшифровку обозначения «Блюминг-450».

26. В чем заключается профилировка рабочих валков листовых прокатных станов?

27. В чем заключаются особенности технологии производства сортового проката из сталей.

28. В чем особенности прокатки периодических профилей, профилей переменного сечения и осесимметричных профилей.

29. Какова последовательность технологических операций при производстве железнодорожных колес?

30. Какой сортамент продукции из цветных металлов и их сплавов производят сортовой и листовой прокаткой.

31. Укажите основные этапы технологии производства алюминиевой фольги. 32. В чем заключаются технологические особенности листовой прокатки титана?

Расскажите о технологической схеме работы агрегата с автоматическими станами.

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.