Практическое занятие № 77

Очистка ситовых сепараторов. Составление схемы смазки зерновых сепараторов. Выбор смазочных материалов

Цели: уметь и знать правильность очистки ситовых сепараторов.

Что необходимо выполнить студенту для получения зачета

Изучить данную методическую разработку.

Выполнить конспект.

Ответить на контрольные вопросы.

Сделать вывод о проделанной работе.

Защитить практическую работу.

Общие сведения по изучаемой теме

Виды зерноочистительных сепараторов

Каждый вид примеси удаляется определенным видом машин. Основу зерноочистительных агрегатов составляют воздушно-решетные сепараторы, использующиеся для предварительной очистки и частичной сортировки зерна. Они имеют воздухоочистительные и решетные системы. Эти машины работают при минимальных затратах энергии по сравнению с воздушными системами и триерными блоками.

Воздушно-решетные зерновые сепараторы распределяют зерновую смесь по двум признакам - размерам (ширине и толщине) и скорости витания компонентов. Сочетание в одной машине решетного и пневмосепаратора улучшает эффективность очистки, дает возможность использовать один механизм распределения зернового потока по ширине сепарирующих органов машины - пневмоканалов и решет.

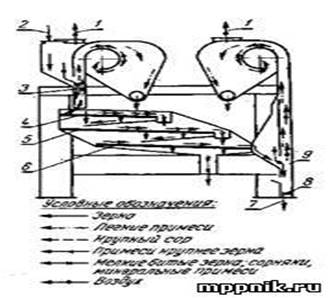

Схемы компоновки воздушно-решетчатых зерновых сепараторов разнообразны. Наиболее распространенной является схема, при которой воздушной очистке предшествует очистка на плоских решетах. Наличие в материале примесей, выделяемых решетом, почти не влияет на работу пневмосепаратора, но эффективность работы решет после снятия легких примесей существенно повышается. Такую схему компоновки использовали в сепараторе БСХ-300 Хорольского механического завода (рис. 1).

Существуют схемы, где пневмосепаратор устанавливают после решетного стана. Эти схемы применяют в машинах отечественных и зарубежных фирм малой производительности или для предварительной очистки зерна, где установлены плоские решета с большими отверстиями. Примером может быть сепаратор БСХ-100 Хорольского механического завода (рис. 2).

Встречаются технологические схемы двукратной очистки зерна воздушным потоком после решета и к нему, например, в машинах типа А и V немецкой фирмы PETKUS (рис. 3).

Сепаратор разделяет зерновую смесь на ситах по толщине и ширине компонентов и по их аэродинамическим свойствам. Разделение выполняется последовательно. Сначала зерно очищается от легкой примеси (пыли, половы) воздухом в пневмосепараторах на выходе из бункера, а затем просеивается на плоских решетах, где удаляются крупные и мелкие примеси. Отсортированное зерно дополнительно провевается восходящим воздушным потоком в аспирационном канале на выходе из сепаратора.

Простые сепараторы используют для калибровки зерна на две фракции по одному определяющему признаку. К рабочим органам подобных машин относят:

· решетчатые листы,

· цилиндры триерного типа,

· воздуходувки и каналы для подачи воздуха.

Сложные сепараторы составляют из нескольких простых устройств, калибрующих зерновую смесь по различным признакам на более чем 3 фракции. В зависимости от параметров смеси схема исполнения сложного сепаратора может быть параллельная, последовательная и комбинированная.

Основные рабочие органы воздушно-ситовых сепараторов — плоские сита, приводимые в возвратно-поступательное движение (реже в круговое поступательное), колебателями эксцентрикового или самобалансного типов. Как правило, в сепараторах предусмотрена двойная воздушная очистка. Таким образом, основными рабочими элементами сепараторов служат сита с отверстиями различных размеров и форм и воздушный поток определенной скорости.

Сита устанавливают в следующем порядке: приемное, сортировочное, подсевное. Предусмотрено еще и разгрузочное сито. В результате очистки в воздушно-ситовом сепараторе получают очищенное зерно, грубые примеси, крупные примеси, мелкие примеси и легкие примеси (относы).

Использование базовой конструкции рассева шкафного типа для сепараторов дает возможность развить технологическую схему, в результате чего получают крупную и мелкую фракции с отбором мелкого зерна. Фракционная очистка зерна позволяет рациональнее использовать другие зерноочистительные машины.

В отечественном и зарубежном сепараторостроении наблюдаются тенденции к изготовлению машин в цельнометаллическом исполнении, совершенствуются способы очистки сит, применяются вибрационные (высокочастотные) режимы и сложные законы движения рабочих органов.

Сепараторы типа ЗСМ. Все четыре модели сепараторов ЗСМ состоят из двух ситовых кузовов, привод которых и воздушная очистка зерна выполняется по тому же принципу, что и в сепараторах ЗСМ-50 и ЗСМ-100. Сита очищаются такими же инерционными очистителями. Различаются сепараторы числом установленных в кузовах сит, что соответственно обеспечивает более или менее развитую технологическую схему. Кроме того, в сепараторах установлено разгрузочное сито, что намного уменьшает нагрузку на подсевные сита и увеличивает эффективность их работы.

Рис. 1. Сепаратор А1-БМС-6 (технологическая схема): 1 — запыленный воздух; 2 — зерновая смесь; 3 — пневмоканал первой продувки; 4 — приемное сито; 5 — сортировочное сито; 6 — сито подсевное; 7 — очищенное зерно; 8 — магнитная защита; 9 — певмоканал второй продувки.

Сепараторы типа ЗСМ работают по следующей технологической схеме. Из канала первой продувки зерно поступает на приемное сито, сходом с которого удаляются наиболее крупные сорные примеси. Пройдя через приемное сито, зерно поступает на сортировочное сито, сходом с которого выводятся примеси крупнее зерна. Зерно проходом через сортировочное сито поступает на разгрузочное сито, которое делит поток зерна на две части. Около 40% идет сходом с разгрузочного сита, а остальное — проходом на подсевные сита. В сепараторах ЗСМ-2,5 разгрузочное сито отсутствует, в связи с чем зерно с сортировочного сита поступает на подсевное.

Сходом с подсевных сит идет очищенное зерно, а проходом — мелкое и битое зерно, мелкие сорные и минеральные примеси.

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.