Практическое занятие № 67

Техническая эксплуатация, техническое обслуживание, устранение неполадок оборудования весового и дозирующего.

Цели: уметь выявлять неполадки в работе весового и дозирующего оборудования, знать правила эксплуатации и обслуживания.

Что необходимо выполнить студенту для получения зачета

Изучить данную методическую разработку.

Выполнить конспект.

Сделать вывод о проделанной работе.

Защитить практическую работу.

Общие сведения по изучаемой теме

Дозирование — одна из важнейших операций технологического процесса производства хлебных и макаронных изделий. Основное назначение дозирующих устройств — обеспечить заданное количество материала по массе (или поддержание заданного расхода компонента) с определенной точностью.

Основные требования, предъявляемые к дозаторам:

♦ точность дозирования;

♦ высокая производительность;

♦ простота конструкции и надежность работы узлов дозатора и его системы управления;

♦ возможность создания автоматических комплексов, позволяющих осуществлять замес тестовых полуфабрикатов по заданной технологической программе.

По структуре рабочего цикла дозирование бывает непрерывным или порционным, а по принципу действия — объемным или весовым.

Для порционного дозирования характерно периодическое повторение циклов выпуска дозы (порции) компонента. При порционном объемном способе дозатор обычно отмеривает порцию при помощи мерной камеры заданного объема. Порционное весовое дозирование основано на отмеривании дозы определенной массы. При непрерывном объемном дозировании дозатор подает поток материала с заданным объемным расходом.

Весовой способ дозирования, как правило, обеспечивает большую точность, поэтому для дозирования основного компонента теста — муки, как при непрерывном, так и порционном тестоприготовлении чаще используют весовые дозаторы.

Объемный принцип дозирования конструктивно более прост, поэтому дозаторы, основанные на этом принципе работы, более надежны. Применение объемного метода существенно упрощает процесс дозирования жидких компонентов. Вместе с этим, объемное дозирование нередко характеризуется более значительной погрешностью, что в отдельных случаях ограничивает его применение.

В хлебопекарной и макаронной промышленности применяется систематическое дозирование нескольких различных видов сырья, поэтому более рационально использовать многокомпонентные дозирующие устройства.

Многокомпонентное

дозирование может осуществляться по следующим схемам:

1. Последовательное дозирование компонентов в одном общем дозаторе.

2. Параллельное дозирование каждого компонента в отдельном специальном дозаторе

(так называемые дозировочные станции).

Первая схема используется, как правило, при порционном тесто-приготовлении и является весьма простой и экономичной. Она обеспечивает меньшую металлоемкость и компактность установки. Однако длительность общего цикла дозирования из-за последовательного отмеривания компонентов велика. Это может снизить производительность тестоприготовительного оборудования.

Вторая схема применяется при непрерывном и порционном замесе полуфабрикатов. Она позволяет наиболее полно приспособить каждый дозатор к особенностям дозируемого компонента и, тем самым, повысить точность дозирования. Вместе с этим, нужно учитывать, что дозировочные станции такого типа более громоздки и имеют большую стоимость.

Все сырье по структурно-механическим свойствам можно разделить на сыпучие (мука, сухарная крошка, сахар-песок), жидкие (вода, солевой и сахарный раствор, дрожжевые суспензии, жидкий жир и жировые эмульсии) и структурированные (меланж, заварка, закваска и другие маловязкие тестовые полуфабрикаты) материалы.

|

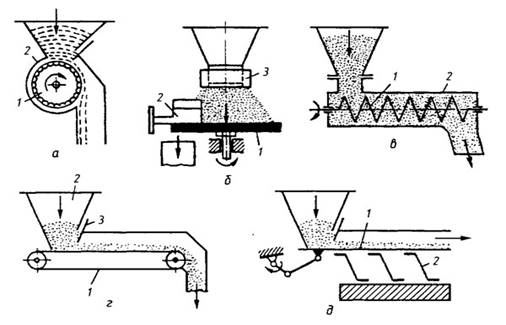

Принципиальные схемы основных типов дозаторов в хлебопекарном и макаронном производстве Дозаторы для сыпучих компонентов. Принцип действия объемных дозаторов непрерывного действия для сыпучих материалов основан на подаче продукта из емкости (бункера) рабочим органом, совершающим вращательное, поступательное или возвратно-поступательное движение. На хлебопекарных и макаронных предприятиях для непрерывного дозирования муки используют барабанные, тарельчатые, шнековые, ленточные и вибрационные дозаторы. Барабанный дозатор (рис. 6.1, а) имеет рабочий орган 7, расположенный в корпусе 2, с несколькими карманами-ячейками, заполняемыми сыпучим материалом под действием силы тяжести. При регулировании производительности меняют объем карманов или частоту вращения барабана. Из карманов мука поступает в выходной патрубок дозатора. Тарельчатый дозатор (рис. 6.1, б) представляет собой горизонтальный вращающийся диск 7 (тарель), с которого материал сбрасывается скребком 2. Высота слоя материала регулируется передвижной манжетой 3, перекрывающей выходной патрубок бункера. Материал располагается на тарели усеченным конусом, размеры которого зависят от высоты расположения манжеты. Шнековый дозатор (рис. 6.1, в) представляет собой короткий шнек 7, помещенный в кожух 2, забирающий материал из бункера. Производительность дозатора может регулироваться частотой вращения шнека. Ленточный дозатор (рис. 6.1, г) является коротким ленточным конвейером 7, расположенным под питающим бункером 2. Подачу материала можно регулировать перемещением заслонки 3 или изменением скорости конвейера. Вибрационный дозатор (рис. 6.1, д) имеет рабочий орган в виде колеблющегося лотка 7, подвешенного на гибких опорах 2. При вибрации лотка сыпучий материал перемещается в продольном направлении.

|

Рис.

6.1. Схемы дозаторов объемного типа для сыпучих компонентов:

а — барабанный; б — тарельчатый; в — шнековый; г — ленточный; д— вибрационный

|

Весовые дозаторы муки, в основном, используют на хлебопекарных предприятиях при порционном и поточном тестоприготовлении. Принцип их действия основан на использовании квадрантных или рычажных весовых механизмов. Бункерный дозатор (рис. 6.2, а) относится к дозаторам весового типа, работающим в периодическом режиме от питателя 1. В нем на призмах малого плеча грузоприемного рычага 4 подвешен бункер 2 с открывающимся дном 3. Большое плечо при помощи тяг 6, 8 и промежуточного рычага 7связано с циферблатным указательным прибором 9, на котором установлены датчики грубой 12 и точной 13 массы, датчик 11 нулевого положения стрелки 10. На большом плече расположен противовес 5. Ленточный дозатор (рис. 6.2, б) относится к дозаторам весового типа, обеспечивает высокую точность дозирования сыпучих компонентов при непрерывных процессах тестоприготовления. Питатель 1 подает дозируемый продукт на короткий конвейер 6, движущийся с постоянной скоростью. При поступлении продукта на конвейер сигнал, поступающий на весовое устройство 2, непрерывно преобразуется им в пропорциональный электрический или пневматический сигнал, подающийся в систему регистрации и автоматического управления 4, а затем в интегрирующий 5 и регистрирующий 3 приборы. Эта система обеспечивает заданную производительность питателя. Системы автоматического непрерывного весового дозирования обладают гибкостью и хорошо сочетаются с современными средствами комплексной механизации и автоматизации производства и микропроцессорной техникой.

Рис. 6.2. Схемы

дозаторов весового типа для сыпучих компонентов: |

|

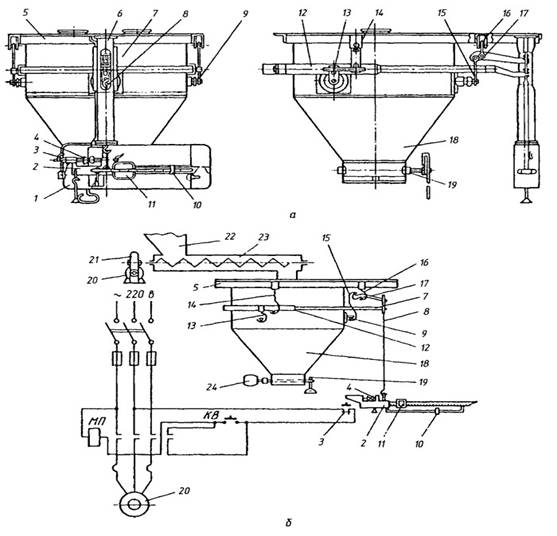

Дозаторы для сыпучих компонентов Дозатор муки МД-100 (рис. 6.5, а) относится к дозаторам периодического действия и работает по весовому способу дозирования. Он состоит из бункера 18, опирающегося тремя призмами 9 на опоры, две из которых расположены в серьгах 13, закрепленных на двойном рычаге 12, а одна — в серьге 15, которая соединена с малым рычагом 17.

|

Рис. 6.5. Дозатор муки МД-100:

а — общий вид; б — принципиальная схема

|

Двойной и малый рычаги с помощью длинной серьги 14 и короткой 16 подвешены к раме 5. Одновременно двойной и малый рычаги через двойную серьгу 7 и тягу 8 соединены с весовым коромыслом 2, на котором нанесены деления, соответствующие массе муки в бункере. Коромысло заключено в кожух 1, укрепленный на подвеске 6. Передвижной гирей 11 (рис. 6.5, б) на шкале коромысла устанавливают заданную массу муки. При этом коромысло, опускаясь, ртутным прерывателем 3 замыкает цепь управления электродвигателя 20. Затем нажатием пусковой кнопки КВ замыкают цепь магнитного пускателя МП, который включает электродвигатель; последний через редуктор 21 приводит в движение питающий шнек 23, подающий муку из силоса 22 в бункер автомукомера. При заполнении бункера мукой до заданной массы коромысло, приходя в равновесие, ртутным прерывателем размыкает цепь магнитного пускателя, в результате чего электродвигатель выключается, шнек останавливается, и подача муки в бункер прекращается. Взвешенная порция муки поворотом заслонки 19 направляется в емкость для замеса теста. Открытие заслонки может осуществляться также автоматически исполнительным механизмом 24. Точность дозирования автомукомеров этого типа составляет ±2%. Пределы взвешивания у дозатора МД-100 от 10 до 100 кг, у дозатора МД-200 соответственно от 20 до 200 кг. Для повышения точности дозирования питающий шнек выполняется с переменным шагом, который увеличивается в сторону выходного патрубка; кроме того, корректировка массы производится гирькой 10 дополнительной шкалы. Балансировка весового коромысла производится с помощью гирьки 4. Если при установке передвижной гирьки на нуль коромысло не придет в равновесие, то путем вращения передвигают на резьбе гирьку 4 в ту или иную сторону до тех пор, пока не установится равновесие. Дозатор муки Ш2-ХДА периодического действия также работает по весовому способу и отличается повышенной точностью и удобством в эксплуатации. В нем используется принцип уравновешивания накопленной массы материала в бункере посредством унифицированного циферблатного квадрантного силоизмерительного указателя. Мука из производственного силоса 1 (рис. 6.6) в бункер 5 подается питателем 13 шнекового типа, снабженным приводом 14. Для повышения точности дозирования используется досыпочное устройство, которое наполняет бункер 5 частью заданной дозы материала (15...20%) при пониженной производительности питающего устройства. Устройство досыпки состоит из привода 2, включающего электродвигатель и редуктор, и шнекового питателя 3. Снизу бункер снабжен поворотной заслонкой 7, которая приводится в действие исполнительным механизмом 8. Разрушение сводов и полная выгрузка отмеренной дозы обеспечиваются вибратором 9, который расположен на конической поверхности бункера и включается синхронно открытию заслонки. Бункер подвешивается к рычагу 10 весовой системы посредством двух диаметрально расположенных опор 4. Для уменьшения амплитуды качания бункер крепится в третьей точке к неподвижной опоре с помощью струны 6. От циферблатного указателя 12 результаты измерений передаются к указателю, смонтированному на отдельной колонке, которую можно установить в любом месте тестоприготовительного отделения. На весовом рычаге смонтировано пять призм 11. Две из них являются осью поворота рычага и покоятся на неподвижных подушках, закрепленных на несущей раме дозатора. На двух других подвешен приемный бункер, а через пятую призму весовой рычаг связан с тягой циферблатного указателя, который также расположен на несущей раме.

Рис. 6.6. Дозатор муки Ш2-ХДА |

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.