Практическое занятие № 29

Устранение неполадок и техническое обслуживание пластинчатых теплообменников.

Цели и задачи: знать устройство и принцип работы пластинчатых теплообменников, описать основные неисправности аппарата и описать методы их устранения.

Общие сведения по изучаемой теме

Пластинчатый теплообменник - энергоэффективное оборудование, применяемое в современных ГВС системах и на промышленных объектах. Аппараты различаются габаритами, конструктивным устройством, КПД, скоростью передачи тепловой энергии.

Чтобы понять преимущества и возможности применения различных моделей теплообменных агрегатов, необходимо хорошо разбираться в их конструкции. Изучив устройство и принцип работы пластинчатого теплообменника, многие специалисты отдают предпочтение прогрессивному виду техники. Этот вид оборудования, действительно, обладает многими достоинствами:

· компактные габариты;

· высокая производительность;

· экономный расход теплоносителя;

· возможность вносить изменения в конструкцию (для достижения максимальных показателей теплоотдачи);

· длительный срок эксплуатации.

К этим преимуществам следует добавить высокий КПД пластинчатого теплообменника (до 90%), ремонтопригодность, минимальные тепловые потери.

Особенности конструкции пластинчатого теплообменника

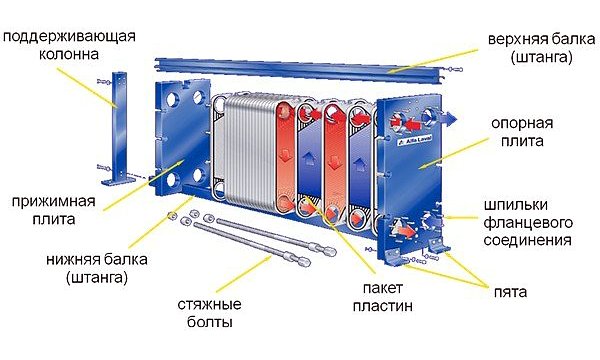

Основными элементами конструкции пластинчатого теплообменника являются:

· две плиты (подвижная и неподвижная);

· пластины (количество может быть произвольным, но не менее 5 единиц);

· рама, ограничивающая комплект пластин;

· направляющие (верхняя и нижняя).

Основной рабочий элемент агрегата – рифленые пластины, по которым циркулирует рабочая среда (теплообменники, в зависимости, от области применения, передают тепло, охлаждают, или создают эффект испарения). Для изготовления пластин используется упрочненная нержавеющая сталь с высоким содержанием антикоррозийных добавок (молибден, хром). При работе агрегата нагреваемая (охлаждаемая) и передающая тепло (холод) среды движутся навстречу друг другу (противотоком), не перемешиваясь между собой.

Все виды агрегатов представлены двумя конструкционными группами:

· модели с термически жестким рифлением (бороздки пластин расположены под углом 30 градусов);

· модели с термически мягким расположением пластин (угол между канавками составляет 60 градусов).

Комбинируя определенным образом размещение пластин внутри корпуса, можно выйти на оптимальные рабочие показатели.

В паспорте на теплообменник пластинчатый должны быть указаны основные технические характеристики оборудования. Модели с жестким расположением ребер обладают высокой теплопроводностью, но не выдерживают сильных гидравлических ударов. Модели с мягким изгибом хорошо приспособлены к перепадам давления в системе, но менее эффективно передают тепло.

Название техники указывает на принцип работы устройства – например, теплообменник пароводяной пластинчатый нагревает циркулирующую жидкость паром, водоводяной – передает тепловую энергию от горячей воды.

Компоновка пластинчатого теплообменника может быть одноходовой, двух-ходовой и многоходовой. При одноходовой варианте жидкость разделяется на параллельные потоки, и выводится в в специальное приемное устройство. Многоходовая конструкция предусматривает сложную схему распределения теплоносителя, а также установку дополнительных пластин с глухими портами. Подключение пластинчатого теплообменника, а также его эксплуатация и техническое обслуживание должны производиться я строго в соответствии с инструкцией производителя.

Особенности эксплуатации водяного пластинчатого теплообменника

Водяной пластинчатый теплообменник нашел широкое применение в системах ГВС. Важнейшим условием для бесперебойной и эффективной работы системы, является правильный выбор сопутствующего оборудования – приборов контроля, соединительных элементов, переходников. Комплект технических приспособлений, обеспечивающих подключение и эксплуатацию агрегата, представляет собой обвязку пластинчатого теплообменника.

Эффективность работы системы зависит также от показателя турбулентности, указывающего на характер движения и скорость потока рабочей среды. Важнейшим преимуществом водо-водяного пластинчатого теплообменника является возможность проведения модернизации конструкции с целью достижения адаптации аппарата к конкретным эксплуатационным условиям.

На сайте teplo66.ru представлена подробная информация о производстве теплообменников, выпускаемых компанией моделях теплообменных аппаратов, предназначенных для эксплуатации в системах ГВС и различных отраслям промышленности, а также сведения об условиях оформления заказа и доставки оборудования.

Ремонт пластин. При необходимости заменить изношенную пластину следует учитывать какого она вида: правого или левого, а также количество и расположение угловых отверстий 2 в пластине. Для изготовления новой пластины используют заготовку пластины без угловых отверстий, поставляемую заводом-изготовителем вместе с пластинчатой установкой.

Для изготовления угловых отверстий удобно .использовать специальное приспособление (подобное приспособление изготовляют для вырезания резиновых прокладок), устанавливаемое в патрон сверлильного станка. Резец приспособления изготовляют из быстрорежущей стали или из куска фрезы.

Заготовку пластины накладывают на бронзовую оправку конической формы с верхней частью диаметром, равным диаметру углового отверстия пластины. Кернером намечают центровое отверстие, после чего вырезают угловое отверстие в заготовке.

Замена резиновых прокладок. В процессе эксплуатации тепло-обменных аппаратов наибольшему износу подвергаются резиновые прокладки, приклеенные к пластинам. Основными причинами износа прокладок являются высокая температура продукта и воды в секции пастеризации, низкая температура и агрессивность среды в секции рассольного охлаждения, а также механическое воздействие на прокладки при сжатии пластин. Если после максимального поджатая пластин (0,2 мм на каждую пластину) течь жидкости не прекращается, прокладки заменяют. Для этого разбирают аппарат, снимают пластину <с изношенной прокладкой и удаляют ее из желоба пластины. Желобок и новую прокладку дважды промывают бензином марки БР-1 «Галоша».

Цельные прокладки, изготовленные из резины рецептуры ИР-Зба, приклеивают клеем 78-БЦС; составные прокладки из резины рецептуры 1024 клеят термопреновым клеем.

Клейка цельных п р о к л а д о к. Клей 78-БЦС перед употреблением тщательно размешивают. На поверхности прокладки, "подлежащей приклеиванию, ,и в желобках пластины создают шероховатость наждачной бумагой, обезжиривают эти поверхности бензином БР-1 «Галоша» и сушат 10—15 мин.

Затем в желобок и на прокладку равномерно наносят кисточкой первый слой клея. При этом, чтобы не было пузырьков воздуха, движение кисточки должно быть в одну сторону. Клей сушат 10 мин и наносят второй слой, который сушат 1—3 мин д» перехода клеевой пленки в слегка липкое состояние.

Прокладку осторожно укладывают в желобок пластины и прижимают, проглаживая рукой или прокатывая резиновым роликом, который применяют в фотографии. Пластины с наклеенными прокладками выдерживают без груза в течение 24 ч. После этого с пластины удаляют излишки клея, протирают ее, присыпают прокладки тальком и устанавливают на аппарат по схеме компоновки пластин. Затем аппарат собирают и производят гидравлическое испытание холодной водой под давлением 0,35 МПа. Затем аппарат разбирают, пластины осматривают, удаляют излишки клея, протирают и ставят в аппарат.

Клейка составных прокладок. Особенностью приклеивания составных прокладок является использование термопре-нового клея. Клей наносят на прокладки, включая скосы, на желобок пластины и выдерживают 20—30 мин для просушки. При вкладывании прокладки в желобок следует точно совместить скосы (стыки) прокладки. Затем пластины укладывают одна на другую стопками (не более 20 пластин) и уплотняют с помощью специального зажимного устройства или наложением груза 15— 20 кг, для чего можно использовать .фляги с водой, и выдерживают 5 сут. Остальные операции те же, что и при склеивании цельных прокладок. Способ приготовления термопренового клея приведен в инструкции завода — изготовителя пластинчатой установки.

Выполнение работы:

1 составить перечень основных неисправностей аппарата и описать методы их устранения

2 описать ремонт узлов аппаратов.

3 описать необходимые испытание после ремонта.

4 написать технику безопасности при эксплуатации и ремонте аппарата

Скачано с www.znanio.ru

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.