31. Ремонт деталей поршневых и кривошипно-шатунных механизмов тор

. Все оборудование в машиностроении и приборостроении можно разложить на отдельные механизмы или узлы, которые в конечном итоге составляю работающую машину.

Как правило, механизм представляет собой совокупность деталей соединенные между

собой таким образом чтобы передавать или преобразовывать движение. Сложность

любого механизма определяется как количеством составляющих его деталей, так и

их размером. Самая распространенная задача механизма представляет собой или

изменение частоты вращения или преобразования поступательного движения во

вращательное или наоборот. Как правило их используют когда нет возможности

сразу получить требуемое движение или усилие от основного привода.

Ремонт механизма как правило включает в себя все основные этапы, которые ранее

были описаны на нашем сайте: дефектация, разборка, непосредственный ремонт,

сборка и контроль. К каждому из этих этапов ремонтник должен подходить с особой

внимательностью.

Все детали механизма должны быть тщательно изучены, проверены и отсортированы,

так как поломка любой из них может привести к полному разрушению всей системы.

После проведения ремонта первый запуск должен происходить плавно и по

возможности с минимальной нагрузкой или на холостом ходу. Данный ход сразу

покажет качество проделанной работы. Если первый этап прошел успешно, то можно

постепенно задавать нагрузку до выхода на рабочие показатели оборудования.

Слесарь или ремонтник должен свободно владеть всей справочной литературой по

конкретному станку и механизму. Так как поломки в основном имеют довольно

банальный характер, то вполне разумно создавать схемы ремонта. В них следует

записывать признаки поломки, испорченные детали и рекомендации и инструкции по

ремонту. Такая база данных позволит сократить время проведения ремонта, а после

сбора статистики - провести конструктивные изменения в механизме чтобы свести

количество подобных поломок к минимуму. ремонтниками выполняются при участии

производственного рабочего.

1.1 Поршневая группа деталей

Поршневая группа деталей входит в состав механизмов преобразования вращательного движения в поступательное. К основным деталям поршневой группы относится цилиндр, состоящий из так называемой рубашки и внутренней втулки или гильзы, и поршень с поршневыми кольцами. Поршень соединён с шатуном посредством поршневого пальца, второй конец шатуна имеет вкладыш, который соединяет шатун с коленчатым валом.В процессе эксплуатации вследствие износа увеличивается зазор между стенками цилиндра и поршня; поверхность цилиндра приобретает нецилиндричность и некруглость на стенках цилиндра образуются задиры. Поршневые кольца становятся менее упругими, увеличивается зазор в замках т.е.в местах, где находится стык концов кольца. В результате всего этого в полости цилиндра уменьшается компрессия, т.е. степень сжатия газов, так как газы просачиваются между стенками поршня и цилиндра. Из-за износа нарушается также посадка поршневого пальца в бобышках поршня и головке шатуна и посадка шатуна на шейке вала, что влечёт за собой возникновение стука в сопряжениях.

Ремонт деталей поршневых и кривошипно-шатунных механизмов часто обходится дороже, чем изготовление новых. Поэтому в каждом конкретном случае судят о целесообразности и методе ремонта. Наибольший эффект достигается заменой изношенных деталей новыми запасными частями. При этом снижается время простоя машин из-за ремонта, снижается трудоёмкость и повышается качество ремонта. Однако в ряде случаев и особенно при ремонте крупных компрессоров, пневматических молотов и др. и при отсутствии запасных частей) детали поршневых и кривошипно-шатунных механизмов приходится ремонтировать. В таком случае рационально пользоваться методами, рассмотренными ниже.

При ремонте деталей поршневой группы необходимо строго выдерживать технические требования на ремонте.

1.2 Ремонт цилиндров

Изношенные цилиндры принято ремонтировать по системе ремонтных размеров. При восстановлении цилиндр-поршень производится механическая обработка отверстия цилиндра под больший ремонтный размер и соответственно подбирается новый поршень, диаметр которого больше диаметра прежнего.

Ремонтные размеры цилиндров, как правило, устанавливаются заводами-изготовителями. Эти размеры для цилиндров двигателей идут с градацией 0,5-1,0 мм в зависимости от диаметра цилиндра. Если, например, первоначальный (номинальный) диаметр цилиндра равен 101,57+0,06мм и т. д. до последнего-пятого-размера 104,07+0,06мм.

Последний ремонтный размер должен быть таким, чтобы цилиндр был достаточно прочным.

Восстановление рабочей поверхности цилиндра по системе ремонтных размеров имеет то преимущество, что многократно используется корпус цилиндра (или блок цилиндров). Изготовление же нового цилиндра требует больших трудовых затрат.Цилиндры, износ которых вышел за пределы последнего ремонтного размера, в отдельных случаях можно восстановить растачиванием и последующей запрессовкой гильзы. Гильзу запрессовывают в расточенный корпус с натягом, затем обрабатывают ее отверстие до номинального размера отверстия цилиндра.Если в цилиндре уже имеется гильза и она изношена, то ее растачивают до ближайшего ремонтного размера на расточном или токарном станке.После расточки производят хонингование цилиндров. Припуски на хонингование должны быть в пределах 0,06-0,09 мм.При отсутствии на предприятии хонинговального станка отделочную операцию отверстия цилиндра можно выполнить на токарном или сверлильном станке, применяя шлифовальную головку.После окончательной обработки внутренняя поверхность цилиндра должна иметь 9-й класс шероховатости.

1.3

Ремонт поршней .У

поршней в результате эксплуатации изнашиваются канавки и отверстия под

поршневой палец, а также образуются трещины на донышке и риски на поверхности

поршня.

.У

поршней в результате эксплуатации изнашиваются канавки и отверстия под

поршневой палец, а также образуются трещины на донышке и риски на поверхности

поршня.

Отверстия для поршневого пальца развёртывают вручную специальной развёрткой в небольших поршнях и растачивают на расточном станке у поршней больших размеров. Расточку можно выполнить и на токарном станке, если применить специальное приспособление. Выбор посадки поршневого пальца в отверстие поршня-с натягом или зазором - зависит от конструкции поршня и условий, в которых он работает.

Места на цилиндрической поверхности 4 поршня, где имеются задиры или наплывы. А также днище 3 запиливают личным напильником , потом зачищают и полируют мелкозернистой наждачной бумагой.

Поршни с трещинами обычно выбраковывают. Значительному износу подвержены поршневые канавки 2, которые восстанавливают прочной на токарном станке до ремонтного размера.

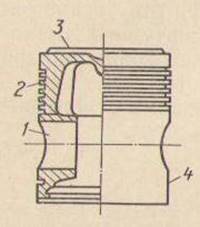

Рис. 1. Поршень:

1 — отверстие для поршневого пальца, 2 — поршневые канавки, 3 — днище, 4 — цилиндрическая поверхность.

32. Ремонт поршневых пальцев и поршневых колец

У поршневых пальцев изнашивается наружная поверхность, сопрягаемая со втулкой шатуна и бобышкой поршня. Предельно допустимый зазор между пальцем и втулкой, в зависимости от типа машин, составляет от 0,1 до 0,15 мм, а зазор после ремонта должен составлять 0,02—0,025 мм. При ремонте изношенные пальцы часто заменяют новыми, поскольку трудоемкость их изготовления невелика, и пригоняют по восстановленным отверстиям в поршне и втулке шатуна. Иногда пальцы хромируют по наружному диаметру, с тем чтобы они соответствовали увеличенному ремонтному размеру. Если поршень заменен» новым, нужно исходить из того, что его отверстие под поршневой палец имеет номинальный размер.

Из всех деталей шатунно-поршневой группы наибольшему износу подвергаются поршневые кольца и особенно верхнее компрессионное кольцо. Об износе колец судят по зазорам между кольцом и канавкой и в стыке. Поршневые кольца, если зазор между кольцом и канавкой больше 0,3—0,4 мм, а в стыке больше 3—4 мм, обычно заменяют.

Кольцо, потерявшее упругость, также заменяют. Для определения упругости поршневого кольца пользуются специальным прибором и таблицами, указывающими соотношение между силой сжатия и зазором, который должен получиться при этом сжатии.

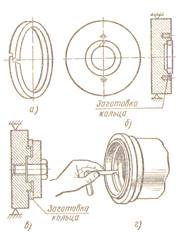

В ремонтной практике поршневые кольца обычно изготовляют так: обтачивают чугунный пустотелый цилиндр, затем его разрезают на кольца с припуском для последующей обработки колец по наружному и внутреннему диаметрам, а также по высоте. Из каждого кольца вырезают небольшой участок (рис. 2, а), образуя сквозную щель, позволяющую кольцу сжиматься и создавать стык.

В стыке устраивается так называемый замок, препятствующий просачиванию газов. Его делают либо с косым вырезом под углом 45°, либо с прямым вырезом е накладку. Второй способ более надежный, но следует иметь в виду, что у колец малого диаметра нельзя делать замок в накладку, так как его тонкие части тогда легко обламываются. Кольца диаметром 300 мм и более сжимают почти до соприкосновения поверхностей выреза (торцов) и спаивают, затем их окончательно протачивают по наружному и внутреннему диаметрам. После этого кольца распаивают.

Поршневые кольца растачивают и обтачивают на размер на специальных оправках, после того как у колец сделан вырез, устроен замок и окончательно обработаны торцы. На одной оправке (рис. 2, б) кольцо растачивают в размер, на другой оправке (рис. 2, в) его окончательно обрабатывают снаружи.

Зазор между кольцом и канавкой по высоте в отремонтированных сочленениях колеблется от 0,06 до 0,12 мм и зависит от типа машины. Проверяют зазоры щупом.

Поршневые кольца больших размеров пригоняют к канавкам шабрением с последующей притиркой торцов по плите. Если имеется возможность, то лучше шлифовать кольца на плоскошлифовальном станке. Небольшие кольца пригоняют шлифованием.

Поместив кольцо в восстановленном цилиндре, определяют зазор в замке щупом (рис. 2, г). Заключительные операции — пригонка замка и его зачистка — личным напильником либо оселком.

Рис. 2. Поршневые кольца:

а — формы замков колец, б — схема закрепления заготовки кольца для ее обработки по внутреннему диаметру, в — закрепление кольца для его обработки по наружному диаметру, г — измерение зазора в замке щупом.

При установке колец на поршень необходимо добиться равномерного расположения замков по периметру цилиндра, что еще надежнее предотвращает прорыв находящихся в цилиндре газов или пара.

1.5 Ремонт шатунов

В

двигателях, компрессорах и паровых машинах применяются разные виды шатунов,

однако условия, в которых они все работают, и предъявляемые к ним требования в

основном одинаковы.

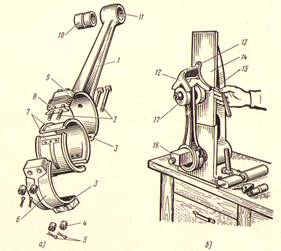

Рис. 3. Шатун:

а — комплект деталей шатуна, б — проверка параллельности осей верхней и нижней головок шатуна; 1 — стержень шатуна, 2 — болты, 3 — плоскости разъема большой головки, 4 — гайки, 5 — шплинты, 6, 9 — половинки большой головки, 7 — вкладыши, 8 — прокладки, 10 — втулка, 11 — малая головка шатуна, 12 — призма, 13 — опорная площадка, 14 — контрольная плита, 15 — щуп, 16, 17 — оправки.

Шатун (рис. 3, а) состоит из ряда деталей, которые в работе изнашиваются. Стержень 1 изгибается или скручивается, повреждаются поверхности разъема 3 большой головки 9 шатуна и крышки. Могут изнашиваться вкладыши 7 или втулки 10, поверхности посадочного отверстия в малой головке 11, внутренняя поверхность большой головки под вкладыши 7.

Если стержень шатуна изогнут или скручен несильно, его выправляют на прессе.

Для проверки шатунов на изгиб и скручивание применяют специальное приспособление (рис. 3,6), основными частями которого являются контрольная плита 14 с оправками 16 и 17 и призма 12. В верхнюю головку устанавливают оправку 17 и надевают шатун нижней головкой на оправку 16. На цилиндрические выступы оправки 17 устанавливают призму 12, имеющую три опорные площадки 13. Если стержень шатуна не изогнут и не скручен, оси отверстий головок должны быть параллельны, при этом все три опорные площадки 13 будут соприкасаться с плитой. Возможный зазор между какой-либо из опорных площадок и плитой 14 контролируется щупом 15. Допустимая величина зазоров в каждом конкретном случае указывается в инструкционной карте.

Не разрешается править шатуны в сборе.

Шатуны с небольшим износом поверхностей отверстий большой головки и крышки ремонтируют так: опиливают или фрезеруют, или пришабривают по плите поверхности 3 разъема с учетом того, в результате последующего растачивания внутренних цилиндрических поверхностей диаметр этих отверстий несколько увеличиться поверхности разъема со значительными повреждениями можно восстановить наплавкой с последующим фрезерованием. При износе баббита вкладышей 7 производят перезаливку, и затем вкладыши растачивают. Изношенное отверстие головки 11 растачивают до следующего ремонтного размера и изготовляют новую втулку 10.

Технический раздел

Поршневая группа деталей входит в состав механизмов преобразования вращательного движения в поступательное.

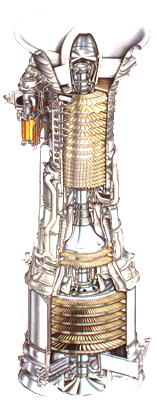

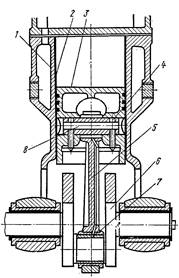

Рис. 4. Поршневая группа деталей

К основным деталям поршневой группы относится цилиндр, состоящий из так называемой рубашки 1 и внутренней втулки или гильзы 2, и поршень 3 с поршневыми кольцами 4. Поршень соединён с шатуном 5 посредством поршневого пальца 8, второй конец шатуна имеет вкладыш 7, который соединяет шатун с коленчатым валом 6.

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.