32. Ремонт поршневых пальцев и поршневых колец

У поршневых пальцев изнашивается наружная поверхность, сопрягаемая со втулкой шатуна и бобышкой поршня. Предельно допустимый зазор между пальцем и втулкой, в зависимости от типа машин, составляет от 0,1 до 0,15 мм, а зазор после ремонта должен составлять 0,02—0,025 мм. При ремонте изношенные пальцы часто заменяют новыми, поскольку трудоемкость их изготовления невелика, и пригоняют по восстановленным отверстиям в поршне и втулке шатуна. Иногда пальцы хромируют по наружному диаметру, с тем чтобы они соответствовали увеличенному ремонтному размеру. Если поршень заменен» новым, нужно исходить из того, что его отверстие под поршневой палец имеет номинальный размер.

Из всех деталей шатунно-поршневой группы наибольшему износу подвергаются поршневые кольца и особенно верхнее компрессионное кольцо. Об износе колец судят по зазорам между кольцом и канавкой и в стыке. Поршневые кольца, если зазор между кольцом и канавкой больше 0,3—0,4 мм, а в стыке больше 3—4 мм, обычно заменяют.

Кольцо, потерявшее упругость, также заменяют. Для определения упругости поршневого кольца пользуются специальным прибором и таблицами, указывающими соотношение между силой сжатия и зазором, который должен получиться при этом сжатии.

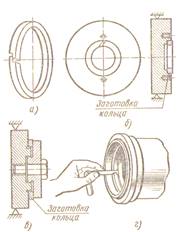

В ремонтной практике поршневые кольца обычно изготовляют так: обтачивают чугунный пустотелый цилиндр, затем его разрезают на кольца с припуском для последующей обработки колец по наружному и внутреннему диаметрам, а также по высоте. Из каждого кольца вырезают небольшой участок (рис. 2, а), образуя сквозную щель, позволяющую кольцу сжиматься и создавать стык.

В стыке устраивается так называемый замок, препятствующий просачиванию газов. Его делают либо с косым вырезом под углом 45°, либо с прямым вырезом е накладку. Второй способ более надежный, но следует иметь в виду, что у колец малого диаметра нельзя делать замок в накладку, так как его тонкие части тогда легко обламываются. Кольца диаметром 300 мм и более сжимают почти до соприкосновения поверхностей выреза (торцов) и спаивают, затем их окончательно протачивают по наружному и внутреннему диаметрам. После этого кольца распаивают.

Поршневые кольца растачивают и обтачивают на размер на специальных оправках, после того как у колец сделан вырез, устроен замок и окончательно обработаны торцы. На одной оправке (рис. 2, б) кольцо растачивают в размер, на другой оправке (рис. 2, в) его окончательно обрабатывают снаружи.

Зазор между кольцом и канавкой по высоте в отремонтированных сочленениях колеблется от 0,06 до 0,12 мм и зависит от типа машины. Проверяют зазоры щупом.

Поршневые кольца больших размеров пригоняют к канавкам шабрением с последующей притиркой торцов по плите. Если имеется возможность, то лучше шлифовать кольца на плоскошлифовальном станке. Небольшие кольца пригоняют шлифованием.

Поместив кольцо в восстановленном цилиндре, определяют зазор в замке щупом (рис. 2, г). Заключительные операции — пригонка замка и его зачистка — личным напильником либо оселком.

Рис. 2. Поршневые кольца:

а — формы замков колец, б — схема закрепления заготовки кольца для ее обработки по внутреннему диаметру, в — закрепление кольца для его обработки по наружному диаметру, г — измерение зазора в замке щупом.

При установке колец на поршень необходимо добиться равномерного расположения замков по периметру цилиндра, что еще надежнее предотвращает прорыв находящихся в цилиндре газов или пара.

1.5 Ремонт шатунов

В

двигателях, компрессорах и паровых машинах применяются разные виды шатунов,

однако условия, в которых они все работают, и предъявляемые к ним требования в

основном одинаковы.

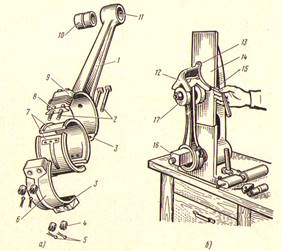

Рис. 3. Шатун:

а — комплект деталей шатуна, б — проверка параллельности осей верхней и нижней головок шатуна; 1 — стержень шатуна, 2 — болты, 3 — плоскости разъема большой головки, 4 — гайки, 5 — шплинты, 6, 9 — половинки большой головки, 7 — вкладыши, 8 — прокладки, 10 — втулка, 11 — малая головка шатуна, 12 — призма, 13 — опорная площадка, 14 — контрольная плита, 15 — щуп, 16, 17 — оправки.

Шатун (рис. 3, а) состоит из ряда деталей, которые в работе изнашиваются. Стержень 1 изгибается или скручивается, повреждаются поверхности разъема 3 большой головки 9 шатуна и крышки. Могут изнашиваться вкладыши 7 или втулки 10, поверхности посадочного отверстия в малой головке 11, внутренняя поверхность большой головки под вкладыши 7.

Если стержень шатуна изогнут или скручен несильно, его выправляют на прессе.

Для проверки шатунов на изгиб и скручивание применяют специальное приспособление (рис. 3,6), основными частями которого являются контрольная плита 14 с оправками 16 и 17 и призма 12. В верхнюю головку устанавливают оправку 17 и надевают шатун нижней головкой на оправку 16. На цилиндрические выступы оправки 17 устанавливают призму 12, имеющую три опорные площадки 13. Если стержень шатуна не изогнут и не скручен, оси отверстий головок должны быть параллельны, при этом все три опорные площадки 13 будут соприкасаться с плитой. Возможный зазор между какой-либо из опорных площадок и плитой 14 контролируется щупом 15. Допустимая величина зазоров в каждом конкретном случае указывается в инструкционной карте.

Не разрешается править шатуны в сборе.

Шатуны с небольшим износом поверхностей отверстий большой головки и крышки ремонтируют так: опиливают или фрезеруют, или пришабривают по плите поверхности 3 разъема с учетом того, в результате последующего растачивания внутренних цилиндрических поверхностей диаметр этих отверстий несколько увеличиться поверхности разъема со значительными повреждениями можно восстановить наплавкой с последующим фрезерованием. При износе баббита вкладышей 7 производят перезаливку, и затем вкладыши растачивают. Изношенное отверстие головки 11 растачивают до следующего ремонтного размера и изготовляют новую втулку 10.

Технический раздел

Поршневая группа деталей входит в состав механизмов преобразования вращательного движения в поступательное.

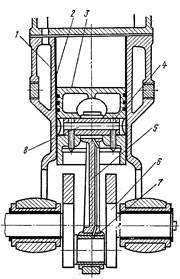

Рис. 4. Поршневая группа деталей

К основным деталям поршневой группы относится цилиндр, состоящий из так называемой рубашки 1 и внутренней втулки или гильзы 2, и поршень 3 с поршневыми кольцами 4. Поршень соединён с шатуном 5 посредством поршневого пальца 8, второй конец шатуна имеет вкладыш 7, который соединяет шатун с коленчатым валом 6.

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.