Сборник заданий по выполнению практических работ по учебной дисциплине МДК.02.01 Технология работ на токарно-карусельных станках

Министерство образования и науки Донецкой Народной Республики

ГПОУ Донецкий профессиональный лицей автотранспорта

Сборник

заданий по выполнению практических работ

по учебной дисциплине МДК 02.01. Технология работ на токарно-карусельных станках

для обучающихся по профессии 15.01.26 Токарь - универсал

г. Донецк - 2019

Составитель: Жаркова Светлана Анатольевна, преподаватель Донецкого профессионального лицея автотранспорта, специалист первой категории

Сборник заданий по выполнению лабораторных работ и практических заданий по учебной дисциплине МДК 02.01. Технология работ на токарно-карусельных станках является частью учебно-методического комплекса

Рецензенты:

Сборник заданий по выполнению лабораторных работ и практических заданий по дисциплине «МДК 02.01. Технология работ на токарно-карусельных станках» содержит основные требования к оформлению практических заданий по данной дисциплине, алгоритмы выполнения работ. В сборнике приведены варианты заданий и методические указания по выполнению работ.

Сборник заданий по выполнению практических заданий может быть использован преподавателями образовательных учреждений среднего профессионального образования на учебных занятиях по технологии металлообработки , студентами для выполнения самостоятельной работы.

Рассмотрено на заседании методического совета Донецкого профессионального лицея автотранспорта, протокол от 29.09.2019г. № 1

СОДЕРЖАНИЕ

Введение…………………………………………………………………………4

Общие методические указания…………………………………………………5

Комплекс практических заданий для аудиторной самостоятельной работы студентов…………………………………………………………………………7

Практическое занятие № 1……………………..………………………………..7

Практическое занятие № 2………………………………………………………10

Практическое занятие № 3..……………………………………………………..15

Практическое занятие № 4…………………………………………………........17

Практическое занятие № 5..……………………………………………………. 19

Практическое занятие № 6………………………………………………………21

Список литературы.………………..……………………………………………23

Введение

Практические занятия отнесены к основным видам учебных занятий, поэтому их выполнение обязательно для каждого студента и определяется учебным планом в соответствии с ГОС СПО по профессии 15.01.26 Токарь - универсал. Рекомендуемое количество часов на выполнение практических заданий по учебной дисциплине «Технология металлообработки на токарно-карусельных станках » составляет 6 практических заданий.

Выполнение студентами практических заданий способствует:

- обобщению, систематизации, углублению, закреплению полученных теоретических знаний по конкретным темам учебных дисциплин математического и общего естественнонаучного, общепрофессионального и профессионального циклов;

- формированию умений применять полученные знания на практике, реализации единства интеллектуальной и практической деятельности;

- развитию интеллектуальных умений у будущих специалистов: аналитических, проектировочных, конструктивных и др.;

- выработке при решении поставленных задач таких профессионально значимых качеств, как самостоятельность, ответственность, точность, творческая инициатива.

Перечисленные способности, умения и качества делают студентов конкурентоспособными на современном рынке труда.

Выполнение практических заданий по учебной дисциплине «Технология металлообработки на токарно-карусельных станках» направлено на усвоение знаний (из ГОС СПО):

- техники безопасности при работе;

-правила управления станками, подналадки и проверки точность токарно-карусельных станков различных типов;

-правила управления крупными станками, обслуживаемыми совместно с токарем более высокой квалификации;

-марки и правила применения шлифовальных кругов;

-способы наладки плазмотрона;

-правила проверки на точность уникальных или других сложных карусельных станков;

-способы достижения заданных квалитетов и параметров шероховатости;

-правила и технологию контроля качества обработанных деталей

Выполнение практических заданий по учебной дисциплине «Технология металлообработки на токарно-карусельных станках » способствует формированию умений (из ФГОС):

- обеспечивать безопасную работу;

-обрабатывать детали и изделия на токарно-карусельных станках с применением режущего инструмента и универсальных приспособлений, на специализированных станках, налаженных для обработки определенных деталей или выполнения отдельных операций;

-выполнять операции по обточке и расточке цилиндрических, конических и фасонных поверхностей с использованием в работе нескольких суппортов одновременно;

-обрабатывать конусы за две подачи;

-обрабатывать сложные детали с большим числом переходов и установкой их на универсальных токарно-карусельных станках различных конструкций;

-обтачивать наружные и внутренние криволинейные поверхности, сопряженные с криволинейными цилиндрическими поверхностями двумя подачами, а также конусные поверхности с труднодоступными для обработки и измерения местами;

-устанавливать детали в патрон или планшайбу с выверкой по угольнику и рейсмусу;

-устанавливать детали по индикатору во всех плоскостях;

-устанавливать детали с комбинированным креплением при помощи угольников, подкладок, планок; управлять токарно-карусельными станками с диаметром планшайбы от 4000 до 9000 мм под руководством токаря карусельщика более высокой квалификации;

-управлять токарно-карусельными станками с диаметром планшайбы от 8000 мм и выше;

-управлять токарно-карусельными станками с диаметром планшайбы свыше 7000 мм;

-выполнять токарные работы методом совмещенной плазменно-механической обработки под руководством токаря-карусельщика более высокой квалификации;

-обрабатывать сложные детали на токарно-карусельных станках различных типов по 7 -10 квалитетам с большим числом переходов, а также с применением метода совмещенной плазменно-механической обработки;

-включать и выключать плазменную установку;

-выполнять наладку станка плазменной установки и плазмотрона на совмещенную обработку;

-обрабатывать сложные, крупногабаритные детали на уникальных токарно-карусельных станках, в том числе выполнять указанные работы по обработке деталей из труднообрабатываемых, высоколегированных и жаропрочных материалов методом совмещенной плазменно-механической обработки;

-исправлять профиль цельно-катанных колес подвижного состава после прокатки;

-обрабатывать колеса по заданным размерам;

-устанавливать колеса на станок, закреплять и снимать их со станка после обработки;

-выполнять точное обтачивание, подрезание и растачивание в труднодоступных местах;

-обтачивать цельно-катанные колеса подвижного состава по кругу катания (по копиру), выполнять подрезку торцов наружной стороны ступиц, расточку отверстий; 20 нарезать сквозные и упорные ленточные резьбы по 8 -10 квалитетам;

-нарезать резьбы всех профилей по 6 - 7 квалитетам;

-контролировать качество обработанных деталей;

Выполнение лабораторных работ и практических заданий по учебной дисциплине «Технология металлообработки на токарных станках» способствует формированию общих и профессиональных компетенций. Практические работы выполняются в тетради.

Общие методические указания

Практические задания выполняются в тетрадях предназначенных для их выполнения, которые хранятся у преподавателя.

Практические работы по своему содержанию имеют определенную структуру: порядок выполнения работы приведен в начале каждой практической работы; указано задание, которое необходимо выполнить и составить отчет по его выполнению.

При выполнении практических работ студентами выполняются определенные правила, рассмотрите их ниже:

практические работы выполняются во время учебных занятий;

допускается окончательное оформление практических работ в домашних условиях;

разрешается использование дополнительной литературы при выполнении практических работ;

перед выполнением практической работы необходимо изучить основные теоретические положения по рассматриваемому вопросу.

Прежде, чем приступить к выполнению задания необходимо ознакомиться с:

наименованием темы работы;

целью работы;

предлагаемым заданием;

оборудованием для выполнения работы;

краткими теоретическими сведениями;

порядком выполнения работы;

содержанием отчета.

Практические работы представляют собой элемент учебной дисциплины и оцениваются по критериям, представленным ниже:

Оценка «отлично» ставится в том случае, если студент:

1. правильно, по плану выполняет практическое задание;

2. работу выполняет самостоятельно, правильно формулирует выводы и аккуратно оформляет отчет о работе.

Оценка «хорошо» ставится в том случае, если студент:

1. правильно, по плану выполняет практическое задание, но допускает недочеты и неточности в процессе выполнения работы;

2. правильно формулирует выводы, но имеются недостатки в оформлении практического задания;

Оценка «удовлетворительно» ставится в том случае, если студент:

1. допускает неточности в выполнении практического задания;

2. допускает недочеты в определении определяемых величин;

3. допускает неточности в формулировании выводов;

4. имеются недостатки в оформлении практического задания.

Оценка «неудовлетворительно» ставится в том случае, если студент:

1. выполняет практическое задание не полностью;

2. допускает грубые ошибки в определении определяемых величин;

3. не формулирует выводы.

Практическое занятие № 1

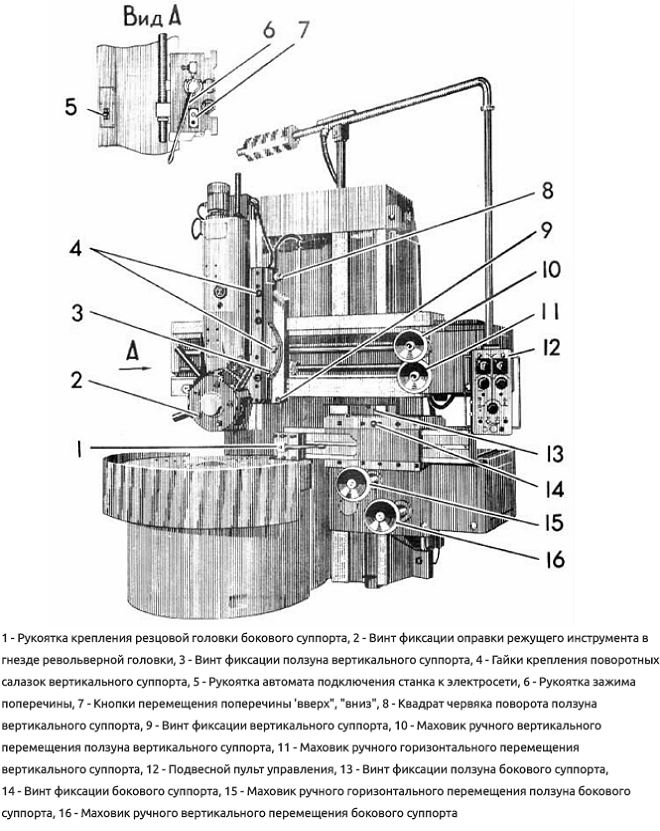

Тема: Изучение устройства карусельного станка, основных узлов.

Цель работы: Изучить классификацию и основные типы токарно-карусельных станков.

2. Изучить устройство токарно-карусельного станка.

Время: 1 час

Задание:

1. Изучить классификацию токарно-карусельных станков.

2. Рассмотреть основные типы токарно-карусельных станков.

3. Изучить устройство токарно-карусельного станка.

4. Изучить назначение органов управления токарно-карусельного станка и их расположение на станке: кнопки, клавиши, переключатели, элементы сигнализации, отсчетные устройства.

Оборудование: методические указания по выполнению работы.

Краткие

теоретические сведения

Наиболее значимым элементом конструкции станков токарно-карусельной группы является их рабочий стол, на котором размещена планшайба. Именно здесь фиксируется заготовка, требующая обработки. Рабочая поверхность стола располагается в горизонтальной плоскости, что упрощает процесс установки на него заготовок со значительными габаритами и весом.

В зависимости от модели и особенностей конструкции среди станков токарно-карусельной группы выделяют одно- и двухстоечные. На первых устанавливается планшайба диаметром до 1600 мм. Такие агрегаты применяются для работы с заготовками, имеющими диаметр до 1500 мм. Более впечатляющими характеристиками обладают двухстоечные агрегаты, на которых может устанавливаться планшайба диаметром до 25000 мм, что дает возможность обрабатывать очень габаритные заготовки.

На станине двухстоечного агрегата, расположенной в вертикальной плоскости, есть две направляющие, по которым перемещается поперечина со смонтированными на ней двумя суппортами – револьверным и расточным. Суппорты станка, в свою очередь, перемещаются по горизонтальным направляющим поперечины.

В револьверный суппорт, который может совершать движение в вертикальном и горизонтальном направлениях, входят продольная каретка и ползун, перемещающийся по вертикальной оси. Именно на ползуне монтируется револьверная головка со специальными отверстиями для установки режущего инструмента. При помощи револьверного суппорта и закрепленного в ней режущего инструмента выполняются такие технологические операции, как обработка наружных поверхностей, сверление отверстий, подрезание торцов детали.

Конструкция расточного суппорта включает продольную каретку, на которой монтируется поворотный механизм. В последнем имеется ползун с установленным на нем резцедержателем. При помощи расточного суппорта и инструментов, закрепленных в нем, выполняются обработка конических поверхностей, растачивание отверстий и прорезание внутренних канавок.

На одностоечных станках токарно-карусельной группы устанавливается боковой суппорт, состоящий из продольной каретки, ползуна и резцедержателя. Назначение такого суппорта заключается в том, чтобы обеспечить обработку наружных поверхностей.

Основные узлы токарно-карусельного оборудования на примере станка 1512

Содержание отчета

1. Записать в тетради для практических работ классификацию металлообрабатывающих станков и типы токарно-карусельных станков.

2. Расшифровать модель станка 1512 и записать его назначение.

3. Описать органы управления токарно-карусельным станком 1512 и их расположение на станке.

Контрольные вопросы

1. Объясните, что означает 1 цифра и последующие цифры в обозначении станков?

2. Расскажите, для обработки, каких деталей предназначены токарно-карусельные станки?

Список источников

1.Вереина Л.И. Токарь высокой квалификации: учеб. пособие для нач. проф. образования / Л.И. Вереина. - М.: Издательский центр «Академия», 2012. - 368 с.

2. Черпаков Б.И. Металлорежущие станки: учебник для нач. проф. образования / Б.И. Черпаков, Т.А. Альперович. - М.: Издательский центр «Академия», 2012. - 368 с.

3.Вереина Л.И. Справочник токаря: учеб. пособие для нач .проф. образования / Л.И. Вереина. - М.: Издательский центр «Академия», 2012. – 448 с.

Практическое занятие № 2

Тема: Определение режимов резания расчетным путем и по справочнику в зависимости от обрабатываемого материала детали.

Цель работы: Изучить методику расчета режима резания аналитическим способом. 2.Ознакомиться и приобрести навыки работы со справочной литературой.

Время: 2 час

Задание: Выполнить расчет режимов резания аналитическим способом (по эмпирической формуле) по заданному варианту для обработки на токарно-карусельном станке

Оборудование: методические указания по выполнению работы.

Краткие

теоретические сведения

Обработка заготовки точением осуществляется при сочетании двух движений: равномерного вращательного движения детали - движения резания (или главное движение) и равномерного поступательного движения резца вдоль или поперек оси детали - движение подачи. К элементам режима резания относятся: глубина резания t, подача S, скорость резания V.

Выбор режущего инструмента и назначение марки инструментального материала режущей части и геометрических параметров.

Для черного наружного точения конструкционной стали выбираем – резец проходной правый Т15К10.

Геометрические параметры резца, необходимые при расчете режимов резания назначаем согласно рекомендациям технической литературы.

Оптимальные значения геометрических параметров для данных условий обработки согласно таблице 1.

Таблица 1

|

№ п/п |

Обозначение параметров |

Значение параметра |

Наименование параметра |

|

1. |

Т |

60мин. |

Стойкость пластины Т5К10 |

|

2. |

г° |

+6° |

Передний угол (г°=5°…16°) |

|

3. |

б° |

8° |

Задний угол (б°=8°…10°) |

|

4. |

r |

0,5…2,5 мм |

Радиус закругления при вершине резца |

|

5. |

В*Н |

25*25 |

r=1 Размеры в r=1 зависимости r=1 от державки резца |

|

6. |

ц° |

45° |

Главный угол в плане при достаточной жесткой системы СПИД |

|

7. |

л° |

3° |

Угол наклона главной режущей кромки. Влияет на направление схода стружки. |

Глубина резания - величина срезаемого слоя за один проход, измеренная в направлении, перпендикулярном обработанной поверхности, т. е. перпендикулярном направлению подачи. При черновой обработке, как правило, глубину резания назначают равной всему припуску, т. е. припуск срезают за один проход:

Припуск на чистовую обработку 0,25 на сторону

При черновой обработке она должна быть максимальной:

![]()

![]() мм.

где,

мм.

где,

Z мм – припуск на сторону;

i - число проходов резца.

![]()

![]() мм где,

мм где,

h - припуск, мм;

D - диаметр заготовки, мм;

d - диаметр детали, мм.

При чистовой обработке припуск зависит от требований точности и шероховатости обработанной поверхности.

Подача - величина перемещения режущей кромки инструмента относительно обработанной поверхности в направлении подачи за единицу времени (минутная подача Sм) или за один оборот заготовки. При черновой обработке назначают максимально возможную подачу исходя из жесткости и прочности системы СПИД, прочности пластинки, мощности привода станка; при чистовой обработке - в зависимости от требуемой степени точности и шероховатости обработанной поверхности.

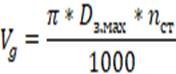

Скорость резания - величина перемещения точки режущей кромки инструмента относительно поверхности резания в направлении движения резания за единицу времени. Скорость резания зависит от режущих свойств инструмента и может быть определена при точении по таблицам нормативов или по эмпирической формуле:

![]() где,

где,

Сv - коэффициент, учитывающий условия обработки;

m, x, y - показатели степени;

T - период стойкости инструмента;

t - глубина резания, мм;

S - подача, мм/об;

Kv - обобщенный поправочный коэффициент, учитывающий изменения условий обработки по отношению к табличным

![]() , где,

, где,

Kmv - коэффициент, учитывающий влияние материала заготовки;

Knv - коэффициент, учитывающий состояние поверхности заготовки;

Kuv - коэффициент, учитывающий материал инструмента;

Kφv - коэффициент, учитывающий главный угол в плане резца;

Krv - коэффициент, учитывающий радиус при вершине резца - учитывается только для резцов из быстрорежущей стали.

При настройке станка необходимо установить частоту вращения шпинделя, обеспечивающую расчетную скорость резания.

![]() ,

об/мин

,

об/мин

Расчетное значение np сравниванием с паспортными данными станка и выбираем ближайшее - nст

Пересчитать действительную скорость резания:

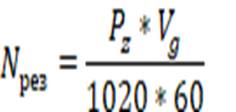

Сила резания:

![]()

![]()

где,

Cp-постоянный коэффициент;

Sст – подача резца;

V– скорость резания;

показатели:

x; y; n;

Kp - коэффициент, зависящий от конкретных условий резания;

Kp=Kmp*Kгp*Kцp*Kлp*Krp,

где,

Kmp=![]()

![]() ;

;

Kгp; Kцp; Kлp; Krp; - поправочные коэффициенты, учитывающие влияние геометрических параметров инструмента

Мощность резания:

Зная величину силы резания, можно определить мощность, затрачиваемую на резание и сравнить ее с мощностью электродвигателя станка.

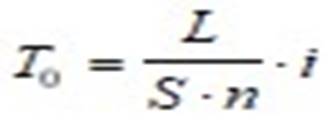

Основное технологическое (машинное) время - время, в течение которого происходит снятие стружки без непосредственного участия рабочего

, мин

, мин

где,

L - путь инструмента в направлении рабочей подачи, мм;

i - количество проходов.

L=l+y+![]() , мм

, мм

где,

l - размер обрабатываемой поверхности в направлении подачи;

y - величина врезания, мм;

![]() -

величина перебега, мм,

-

величина перебега, мм, ![]() =1÷2 мм.

=1÷2 мм.

y=t⋅ctgφ ,

где,

t - глубина резания;

φ - главный угол в плане резца.

Порядок выполнения

Выполнить расчет режимов резания аналитическим способом (по эмпирической формуле) по заданному варианту для обработки на токарно-карусельном станке

Пользуясь инструкцией и дополнительной литературой, изучить методику определения режима резания. Ознакомиться со справочником [1] или [2]. Ознакомиться с условием задания. Выполнить эскиз обработки. Выбрать режущий инструмент. Назначить глубину резания. Определить подачу. Рассчитать скорость резания. Определить частоту вращения шпинделя и скорректировать по паспорту станка. Определить действительную скорость резания. Определить мощность резания Рассчитать основное технологическое время. Составить отчет

Содержание отчета

1. Название работы.

2. Цель работы.

3. Оборудование и материалы, используемые в работе.

4.Выполнение задания.

5. Выводы.

Список источников

1.Справочник технолога-машиностроителя. В двух томах. Т.2. Под ред. и . – М.: Машиностроение, 1985.

2. Справочник технолога-машиностроителя. В двух томах. Т.2. Под ред. – М.: Машиностроение, 1985.

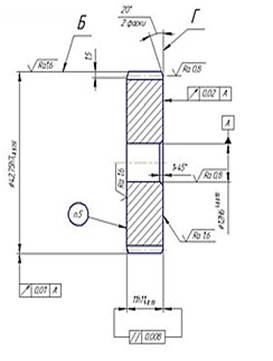

Практическое занятие № 3

Тема: Составление маршрута обработки на обрабатываемую деталь по чертежу.

Цель работы: Формирование умений правильно определять последовательность обработки деталей на токарно - карусельных станках.

Время: 1 час

Задание: 1.Ознакомится с чертежом детали.

2.Пользуясь ГОСТ 2590-71, выбрать профиль и размер материала заготовки.

3.Выбрать поверхности базы для установки заготовки

4.Определить последовательность обработки поверхностей детали на токарно - карусельном станке

5.Подготовить и заполнить бланки отчета

Оборудование: методические указания по выполнению работы. Рабочий чертеж детали, заготовка, деталь, штангенциркуль с ценой деления 0,1 мм, бланки карт механической обработки, паспорт станка, обтирочные материал.

Краткие

теоретические сведения

По ГОСТ 2590-71 определяем припуск при обработке цилиндрических поверхностей и принимаем общий припуск на черновое и чистовое обтачивание 2,5 мм. После этого студенты вычерчивают эскиз заготовки.

Разработка технологического процесса обработки деталей на станке начинается с выбора баз

При выборе чистовых установочных баз нужно исходить из следующих основных положений:

а) для заготовок, поверхности которых обрабатывают не полностью,, берут за черновую базу поверхность, которую надо обрабатывать. Это позволит получить наименьшую погрешность относительно обработанных поверхностей

б) при полной обработке поверхностей заготовок за черновую базу следует принимать такие поверхности, которые имеют наименьший припуск на обработку;

в) поверхности, принятые за черновые базы, должны быть надежно закреплены, чтобы производить обработку при заданных режимах резания

За чистовые базы следует принимать такие поверхности, по которым измеряются обрабатываемые поверхности.

После выбора размера заготовки устанавливают способ ее базирования и крепления, намечают последовательность переходов с указанием размеров обработки действительной длины каждого перехода; выбирают режущий и измерительный инструмент, приспособления; заполняют операционную карту механической обработки детали и затем отвечают на контрольные вопросы.

ПОРЯДОК ВЫПОЛНЕНИЯ ЗАДАНИЯ

1.Ознакомится с чертежом детали.

2.Пользуясь ГОСТ 2590-71, выбрать профиль и размер материала заготовки.

3.Выбрать поверхности базы для установки заготовки

4.Определить последовательность обработки поверхностей детали на токарно - карусельном станке

5.Подготовить и заполнить бланки отчета

Содержание

отчета

1.Содержание установов и переходов

2.Схемы переходов

3.Техоснастка

4.Инструмент

5.Режимы резания: i, t, s, u, n

Контрольные вопросы

1. Объясните, что такое измерительная, установочная база?

2.Расскажите, каковы правила выбора черновых и чистовых баз?

Список источников

1.Вереина Л.И. Токарь высокой квалификации: учеб. пособие для нач. проф. образования / Л.И. Вереина. - М.: Издательский центр «Академия», 2012. - 368 с.

2. Черпаков Б.И. Металлорежущие станки: учебник для нач. проф. образования / Б.И. Черпаков, Т.А. Альперович. - М.: Издательский центр «Академия», 2012. - 368 с.

3.Вереина Л.И. Справочник токаря: учеб. пособие для нач .проф. образования / Л.И. Вереина. - М.: Издательский центр «Академия», 2012. – 448 с.

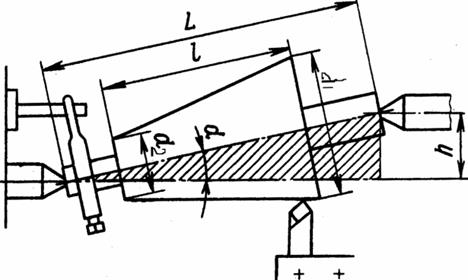

Практическое занятие № 4

Тема: Разработка последовательности обработки деталей с коническими поверхностями.

Цель работы: Формирование умений правильно определять последовательность обработки деталей с коническими поверхностями.

Время: 1 час

Задание: 1.Ознакомится с краткими теоретическими сведениями.

2.Рассчитать величину смещения задней бабки.

Оборудование: Таблица станка, чертеж детали.

Краткие

теоретические сведения

Обработка конических поверхностей на токарных станках связана с образованием конуса, который характеризуется меньшим d1и большим d2диаметрами и высотой конуса l. Уголaназывается углом наклона конуса, а угол 2a– углом конуса .

Одним из способов обработки конических поверхностей с малыми углами при вершине конуса является обтачивание детали, установленной в центрах, при смещении задней бабки (рис.6).

Задняя бабка смещается на величину с помощью регулировочных винтов, ось детали при смешении задней бабки отклоняется на угол по отношению к оси центров станка. При обработке детали, установленной с наклоном по отношению оси центров станка резец, перемещаясь вдоль оси центров, производит неравномерное снятие припуска, что приводит к образованию конической поверхности.

Расчет величины смещения задней бабки основывается на том, что деталь в центрах устанавливается с наклоном, угол которого соответствует углу конуса a.

Рис.

6. Обработка конических поверхностей при смещении задней бабки:a - угол

конуса; d1 - малый диаметр конуса; d2 -большой

диаметр конуса;

Рис.

6. Обработка конических поверхностей при смещении задней бабки:a - угол

конуса; d1 - малый диаметр конуса; d2 -большой

диаметр конуса;

l - длина конуса; L - расстояние между центрами; h - величина смещения задней бабки.

Исходные данные:

d1– меньший диаметр, мм; d2– диаметр основания, мм; l – высота конуса, мм; L – расстояние между центрами, мм.

Исходные данные приведены в табл. 9.

Таблица 9

Исходные данные для изготовления конического

валика в миллиметрах

|

Вариант |

Параметры |

Вариант |

Параметры |

||||||

|

d1 |

d2 |

l |

L |

d1 |

d2 |

l |

L |

||

|

1 |

35 |

40 |

150 |

200 |

13 |

25 |

30 |

100 |

120 |

|

2 |

30 |

40 |

120 |

200 |

14 |

25 |

32 |

100 |

120 |

|

3 |

25 |

30 |

100 |

150 |

15 |

25 |

35 |

100 |

120 |

|

4 |

35 |

45 |

120 |

180 |

16 |

30 |

35 |

100 |

120 |

|

5 |

35 |

50 |

120 |

150 |

17 |

30 |

40 |

100 |

120 |

|

6 |

35 |

40 |

120 |

180 |

18 |

30 |

42 |

100 |

120 |

|

7 |

20 |

30 |

120 |

130 |

10 |

35 |

40 |

120 |

130 |

|

8 |

20 |

30 |

110 |

130 |

20 |

35 |

42 |

120 |

130 |

|

9 |

40 |

45 |

150 |

200 |

21 |

35 |

48 |

120 |

130 |

|

10 |

45 |

50 |

160 |

200 |

22 |

40 |

58 |

120 |

130 |

|

11 |

48 |

52 |

160 |

200 |

23 |

40 |

56 |

120 |

150 |

|

12 |

45 |

50 |

80 |

100 |

24 |

40 |

55 |

150 |

150 |

Порядок выполнения работы

1.Записать тему, цель, задачу.

2.Выполнить задание.

Содержание отчета:

1. Название работы.

2. Цель работы.

3. Оборудование и материалы, используемые в работе.

4.Выполнение задания.

5. Выводы.

Практическое занятие № 5

Тема: Расчет режимов резания.

Цель работы: Формирование умений правильно рассчитывать режимы резания на токарно - карусельных станках.

Время: 1 час

Задание: 1.Ознакомится с краткие теоретические сведения; записать определение режимов резания.

Оборудование: методические указания

Краткие

теоретические сведения

При назначении элементов режимов резания учитывают характер обработки, тип и размеры инструмента, материал его режущей части, материал и состояние заготовки, тип и состояние оборудования.

Элементы режима резания обычно устанавливают в следующем порядке.

- Глубина резания (t): при черновой (предварительной) обработке назначают по возможности максимальную глубину резания – t, равную всему припуску на обработку или большей части его. При чистовой (окончательной) обработке в зависимости от требований точности размеров и шероховатости обработанной поверхности.

- Подача (S): при черновой обработке выбирают максимально возможную подачу, исходя из жёсткости и прочности системы СПИД, мощности привода станка, прочности твёрдосплавной пластинки и других ограничивающих факторов. При чистовой обработке – в зависимости от требуемой степени точности и шероховатости обработанной поверхности.

- Скорость резания (V) – рассчитывают по эмпирическим формулам, установленным для каждого вида обработки, которые имеют общий вид

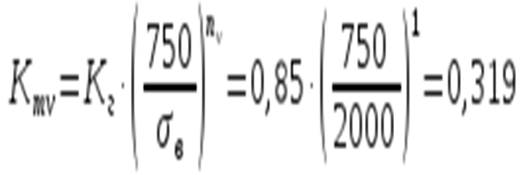

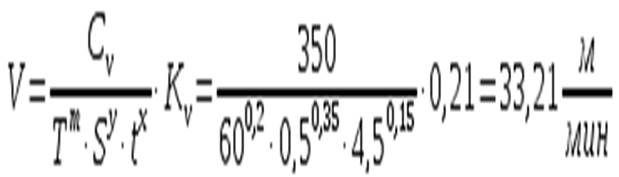

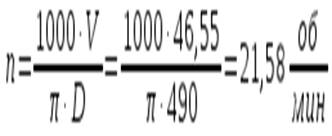

А) Рассмотрим расчет режима резания для токарно-карусельной операции 010.

Отрезка цилиндрической детали Æ490. Размер заготовки 500×500×4,5. Режущий инструмент - резец проходной прямой с пластинкой из инструментальной стали Т5К10. Глубина резания – t=4,5 мм. По таблицам справочника технолога-машиностроителя определяем подачу So=0,5 мм/об коэффициент группы стали Kг=0,85; показатель степени обработки nv=1,0;

Поправочный коэффициент на обрабатываемый материал:

Коэффициент на инструментальный материал: Kиv=0,65;

Коэффициент состояния поверхности: Kпv=1;

Общий поправочный коэффициент: Kv= Kmv•Kиv•Kпv =0,21;

По таблице 17 стр. 269 [3] находим: Сv=350; х=0,15; y=0,35; m=0,2;

Стойкость Т=60

Определяем скорость резания:

Определяем частоту вращения шпинделя по установленной скорости резания:

Содержание отчета

1. Название работы.

2. Цель работы.

3. Оборудование и материалы, используемые в работе.

4.Выполнение задания.

5. Выводы.

Список литературы

1. Технология конструкционных материалов под редакцией А.М. Дальского

2. Кондаков А. И., Островский Ю. А. Разработка маршрутных технологических процессов изготовления деталей: Методические указания для курсового и дипломного проектирования. М.: Изд-во МГТУ им. Н. Э. Баумана, 2003. 50 с.

3. Справочник технолога-машиностроителя под редакцией Косиловой А.Г., Мещерякова Р.К.

Практическое занятие № 6

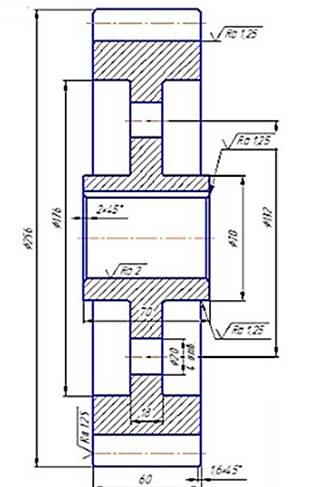

Тема: Изучение обработки сложных деталей с большим числом переходов и установкой их на универсальных токарно-карусельных станках различных конструкций по чертежу.

Цель работы: Формирование умений правильно определять последовательность обработки деталей на токарно - карусельных станках.

Время: 1 час

Задание: 1.Ознакомится с чертежом детали.

2.Пользуясь ГОСТ 2590-71, выбрать профиль и размер материала заготовки.

3.Выбрать поверхности базы для установки заготовки

4.Определить последовательность обработки поверхностей детали на токарно - карусельном станке

5.Подготовить и заполнить бланки отчета

Оборудование: Таблица станка, чертеж детали.

Краткие

теоретические сведения

1. На токарно-карусельном станке закрепляем заготовку.

Наружную цилиндрическую поверхность обтачиваем проходным резцом, закрепленным в резцедержателе бокового суппорта. Подача резца вертикальная.

2. Отверстие растачиваем двумя проходными расточными резцами, закрепленными в державке, установленной в гнезде револьверной головки. Подача резца вертикальная.

3. Торец детали обтачиваем подрезным резцом, закрепленным в резцедержателе верхнего суппорта. Подача резца горизонтальная

4. Торец фланца обтачиваем подрезным резцом, закрепленным в резцедержателе верхнего суппорта. Подача резца горизонтальная

5. Закрепляем заготовку на столе станка, предварительно перевернув деталь. Цилиндрическую поверхность фланца детали обтачиваем проходным резцом, закрепленным в резцедержателе бокового суппорта.

Подача резца вертикальная.

6. Торец фланца обтачиваем подрезным резцом, закрепленным в резцедержателе верхнего суппорта. Подача резца горизонтальная.

ПОРЯДОК ВЫПОЛНЕНИЯ ЗАДАНИЯ

1.Ознакомится с чертежом детали.

2.Пользуясь ГОСТ 2590-71, выбрать профиль и размер материала заготовки.

3.Выбрать поверхности базы для установки заготовки

4.Определить последовательность обработки поверхностей детали на токарно - карусельном станке

5.Подготовить и заполнить бланки отчета

Содержание отчета

1.Рассчитать режимы резания на все операции

2.Содержание установов и переходов

3.Схемы переходов

4.Техоснастка

5.Инструмент

6.Режимы резания:i,t,s,u,n

Контрольные вопросы

1.Объясните, какие инструменты устанавливаются на вертикальный суппорт с револьверной головкой?

Список источников

1.Вереина Л.И. Токарь высокой квалификации: учеб. пособие для нач. проф. образования / Л.И. Вереина. - М.: Издательский центр «Академия», 2012. - 368 с.

2. Черпаков Б.И. Металлорежущие станки: учебник для нач. проф. образования / Б.И. Черпаков, Т.А. Альперович. - М.: Издательский центр «Академия», 2012. - 368 с.

3.Вереина Л.И. Справочник токаря: учеб. пособие для нач .проф. образования / Л.И. Вереина. - М.: Издательский центр «Академия», 2012. – 448 с.

Скачано с www.znanio.ru

© ООО «Знанио»

С вами с 2009 года.

![]()