Сборник заданий по выполнению практических работ по учебной дисциплине МДК.04.01 Технология работ на токарно-револьверных станках

Министерство образования и науки Донецкой Народной Республики

ГПОУ Донецкий профессиональный лицей автотранспорта

Сборник

заданий по выполнению практических работ

по учебной дисциплине МДК 04.01. Технология работ на токарно-револьверных станках

для обучающихся по профессии 15.01.26 Токарь - универсал

г. Донецк - 2019

Составитель: Жаркова Светлана Анатольевна, преподаватель Донецкого профессионального лицея автотранспорта, специалист первой категории

Сборник заданий по выполнению лабораторных работ и практических заданий по учебной дисциплине МДК 04.01. Технология работ на токарно-револьверных станках является частью учебно-методического комплекса

Рецензенты:

Сборник заданий по выполнению лабораторных работ и практических заданий по дисциплине «МДК 04.01. Технология работ на токарно-револьверных станках» содержит основные требования к оформлению практических заданий по данной дисциплине, алгоритмы выполнения работ. В сборнике приведены варианты заданий и методические указания по выполнению работ.

Сборник заданий по выполнению практических заданий может быть использован преподавателями образовательных учреждений среднего профессионального образования на учебных занятиях по технологии металлообработки , студентами для выполнения самостоятельной работы.

Рассмотрено на заседании методического совета Донецкого профессионального лицея автотранспорта, протокол от 29.09.2019г. № 1

СОДЕРЖАНИЕ

Введение…………………………………………………………………………4

Общие методические указания…………………………………………………5

Комплекс практических заданий для аудиторной самостоятельной работы студентов…………………………………………………………………………7

Практическое занятие № 1……………………..………………………………..7

Практическое занятие № 2………………………………………………………11

Практическое занятие № 3..……………………………………………………..14

Список литературы.………………..……………………………………………18

Введение

Практические занятия отнесены к основным видам учебных занятий, поэтому их выполнение обязательно для каждого студента и определяется учебным планом в соответствии с ГОС СПО по профессии 15.01.26 Токарь - универсал. Рекомендуемое количество часов на выполнение практических заданий по учебной дисциплине «Технология металлообработки на токарно-револьверных станках » составляет 3 практических задания.

Выполнение студентами практических заданий способствует:

- обобщению, систематизации, углублению, закреплению полученных теоретических знаний по конкретным темам учебных дисциплин математического и общего естественнонаучного, общепрофессионального и профессионального циклов;

- формированию умений применять полученные знания на практике, реализации единства интеллектуальной и практической деятельности;

- развитию интеллектуальных умений у будущих специалистов: аналитических, проектировочных, конструктивных и др.;

- выработке при решении поставленных задач таких профессионально значимых качеств, как самостоятельность, ответственность, точность, творческая инициатива.

Перечисленные способности, умения и качества делают студентов конкурентоспособными на современном рынке труда.

Выполнение практических заданий по учебной дисциплине «Технология металлообработки на токарно-револьверных станках» направлено на усвоение знаний (из ГОС СПО):

- техники безопасности при работе;

-правила управления станками, подналадки и проверки точность токарно-карусельных станков различных типов;

-правила управления крупными станками, обслуживаемыми совместно с токарем более высокой квалификации;

-марки и правила применения шлифовальных кругов;

-способы наладки плазмотрона;

-правила проверки на точность уникальных или других сложных карусельных станков;

-способы достижения заданных квалитетов и параметров шероховатости;

-правила и технологию контроля качества обработанных деталей

Выполнение практических заданий по учебной дисциплине «Технология металлообработки на токарно-револьверных станках » способствует формированию умений (из ФГОС):

- обеспечивать безопасную работу;

-обрабатывать детали и изделия на токарно-карусельных станках с применением режущего инструмента и универсальных приспособлений, на специализированных станках, налаженных для обработки определенных деталей или выполнения отдельных операций;

-выполнять операции по обточке и расточке цилиндрических, конических и фасонных поверхностей с использованием в работе нескольких суппортов одновременно;

-обрабатывать конусы за две подачи;

-обрабатывать сложные детали с большим числом переходов и установкой их на универсальных токарно-карусельных станках различных конструкций;

-обтачивать наружные и внутренние криволинейные поверхности, сопряженные с криволинейными цилиндрическими поверхностями двумя подачами, а также конусные поверхности с труднодоступными для обработки и измерения местами;

-устанавливать детали в патрон или планшайбу с выверкой по угольнику и рейсмусу;

-устанавливать детали по индикатору во всех плоскостях;

-устанавливать детали с комбинированным креплением при помощи угольников, подкладок, планок; управлять токарно-карусельными станками с диаметром планшайбы от 4000 до 9000 мм под руководством токаря карусельщика более высокой квалификации;

-управлять токарно-карусельными станками с диаметром планшайбы от 8000 мм и выше;

-управлять токарно-карусельными станками с диаметром планшайбы свыше 7000 мм;

-выполнять токарные работы методом совмещенной плазменно-механической обработки под руководством токаря-карусельщика более высокой квалификации;

-обрабатывать сложные детали на токарно-карусельных станках различных типов по 7 -10 квалитетам с большим числом переходов, а также с применением метода совмещенной плазменно-механической обработки;

-включать и выключать плазменную установку;

-выполнять наладку станка плазменной установки и плазмотрона на совмещенную обработку;

-обрабатывать сложные, крупногабаритные детали на уникальных токарно-карусельных станках, в том числе выполнять указанные работы по обработке деталей из труднообрабатываемых, высоколегированных и жаропрочных материалов методом совмещенной плазменно-механической обработки;

-исправлять профиль цельно-катанных колес подвижного состава после прокатки;

-обрабатывать колеса по заданным размерам;

-устанавливать колеса на станок, закреплять и снимать их со станка после обработки;

-выполнять точное обтачивание, подрезание и растачивание в труднодоступных местах;

-обтачивать цельно-катанные колеса подвижного состава по кругу катания (по копиру), выполнять подрезку торцов наружной стороны ступиц, расточку отверстий; 20 нарезать сквозные и упорные ленточные резьбы по 8 -10 квалитетам;

-нарезать резьбы всех профилей по 6 - 7 квалитетам;

-контролировать качество обработанных деталей;

Выполнение лабораторных работ и практических заданий по учебной дисциплине «Технология металлообработки на токарно-револьверных станках» способствует формированию общих и профессиональных компетенций. Практические работы выполняются в тетради.

Общие методические указания

Практические задания выполняются в тетрадях предназначенных для их выполнения, которые хранятся у преподавателя.

Практические работы по своему содержанию имеют определенную структуру: порядок выполнения работы приведен в начале каждой практической работы; указано задание, которое необходимо выполнить и составить отчет по его выполнению.

При выполнении практических работ студентами выполняются определенные правила, рассмотрите их ниже:

практические работы выполняются во время учебных занятий;

допускается окончательное оформление практических работ в домашних условиях;

разрешается использование дополнительной литературы при выполнении практических работ;

перед выполнением практической работы необходимо изучить основные теоретические положения по рассматриваемому вопросу.

Прежде, чем приступить к выполнению задания необходимо ознакомиться с:

наименованием темы работы;

целью работы;

предлагаемым заданием;

оборудованием для выполнения работы;

краткими теоретическими сведениями;

порядком выполнения работы;

содержанием отчета.

Практические работы представляют собой элемент учебной дисциплины и оцениваются по критериям, представленным ниже:

Оценка «отлично» ставится в том случае, если студент:

1. правильно, по плану выполняет практическое задание;

2. работу выполняет самостоятельно, правильно формулирует выводы и аккуратно оформляет отчет о работе.

Оценка «хорошо» ставится в том случае, если студент:

1. правильно, по плану выполняет практическое задание, но допускает недочеты и неточности в процессе выполнения работы;

2. правильно формулирует выводы, но имеются недостатки в оформлении практического задания;

Оценка «удовлетворительно» ставится в том случае, если студент:

1. допускает неточности в выполнении практического задания;

2. допускает недочеты в определении определяемых величин;

3. допускает неточности в формулировании выводов;

4. имеются недостатки в оформлении практического задания.

Оценка «неудовлетворительно» ставится в том случае, если студент:

1. выполняет практическое задание не полностью;

2. допускает грубые ошибки в определении определяемых величин;

3. не формулирует выводы.

Практическое занятие № 1

Тема: Изучение конструктивных особенностей станка.

Цель работы:2. Изучить устройство токарно-револьверного станка.

Время: 1 час

Задание: 1.Изучить устройство токарно-револьверного станка.

2. Изучить назначение органов управления токарно-револьверного станка и их расположение на станке: кнопки, клавиши, переключатели, элементы сигнализации, отсчетные устройства.

Оборудование: методические указания по выполнению работы.

Краткие

теоретические сведения

Токарно-револьверный станок модели 1341 предназначен для обработки деталей типа тел вращения из пруткового материала и штучных заготовок в условиях серийного и мелкосерийного производства.

На станке могут выполняться следующие работы: черновое и чистовое обтачивание; отрезка; растачивание; протачивание канавок (наружных и внутренних); сверление; зенкерование и развёртывание отверстий; нарезание резьб метчиками, плашками, самооткрывающимися резьбонарезными головками и резцами с помощью резьбонарезного устройства станка. На станке с использованием копировального устройства можно обтачивать конические и фасонные поверхности при продольной подаче револьверного суппорта, а также выполнять торцевое копирование.

Для повышения производительности обработки и удобства обслуживания предусмотрено программное переключение частоты вращения шпинделя и скоростей подач при смене позиций револьверной головки посредством легкопереналаживаемого командоаппарата, который управляет электромагнитными муфтами коробки скоростей и подач. Для автоматического получения заданных размеров обрабатываемых поверхностей в станке предусмотрен барабан упоров, смонтированный на одной оси с револьверной головкой и барабаном командоаппарата. В станке имеется также гидравлический механизм автоматической подачи и зажима прутка, позволяющий зажимать как калиброванные, так и некалиброванные прутки круглого и шестигранного сечения.

На станке предусмотрена возможность установки трёхкулачкового патрона для закрепления штучных заготовок.

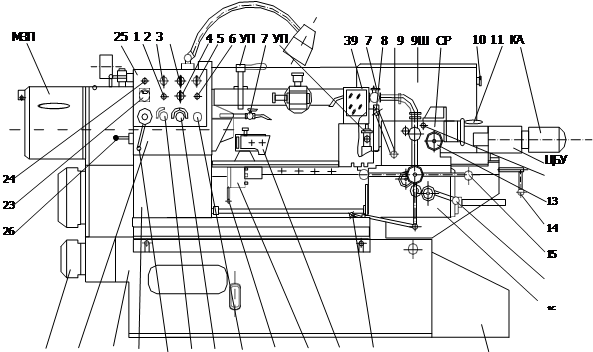

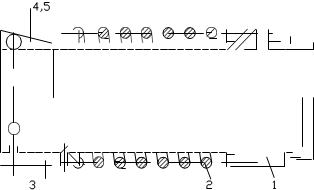

Основные узлы станка (рис. 1): СТ – станина; КС – коробка скоростей; КП – коробка подач; УН – установка насосная; МЗП – механизм зажима и подачи материала; УР – устройство резьбонарезное; УП – упор поперечный для ограничения по- ворота револьверной головки; ЗЭ – защитный экран; ЭШ – электросиловой шкаф; СР – суппорт револьверный; КА – коман- доаппарат; ЦБУ – центральный барабан упоров; ФРС – фартук револьверного суппорта; БОЖ – бачок для охлаждающей жидкости; УК – устройство копировальное; УПР – упор продольный.

УН КС СТ КП 22 21 20 19 18 УПК УК 17 БОЖ

Рис. 1. Основные узлы и органы управления токарно-револьверного станка модели 1341

Органы управления: 1 – кнопка включения электродвигателя насоса гидравлики; 2 – переключатель режимов работ; 3-переключатель для включения зажима или разжима заготовки; 4 – переключатель для включения и отключения электронасоса охлаждения; 5 – переключатель пуска и остановки шпинделя; 6 – кнопка для включения реверса шпинделя; 7 – кран охлаждающей жидкости; 8 – рукоятка для фиксирования и расфиксирования револьверной головки; 9 – рукоятка включения реверса поперечной подачи; 10 – рукоятка включения и отключения вводного автомата; 11 – маховик быстрого поворота револьверной головки; 12 – кнопка для включения и выключения механической поперечной подачи револьверной головки; 13 – маховик ручной поперечной подачи револьверной головки; 14 – рукоятка установки жёсткого упора для отключения продольной подачи; 15 – рукоятка для ручного продольного перемещения револьверного суппорта; 16 – рукоятка для установки диапазона удвоенных продольных подач револьверного суппорта; 17 – рукоятка включения и выключения механической продольной подачи револьверного суппорта; 18 – рукоятка установки барабана жёстких упоров для отключения про- дольной подачи; 19 – кнопка «аварийный стоп»; 20 – переключатель установки величин подач; 21 – переключатель установки частоты вращения шпинделя; 22 – рукоятка переключения диапазона скоростей; 23 – указатель нагрузки; 24 – лампа сигнальная; 25 – панель управления; 26 – рукоятка переключения диапазонов подач.

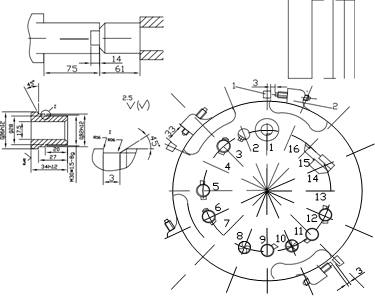

Структурная схема и принцип работы станка

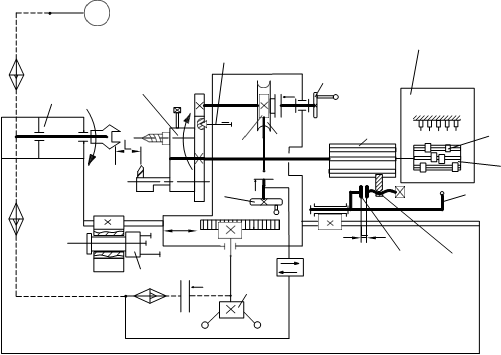

Станок модели 1341 по кинематической структуре относится к классу Э22 и состоит из нескольких частных структур (рис. 2). Каждая из этих структур содержит кинематические группы для двух исполнительных движений – движения скорости резания Фv(Bi) – Uрез и одно из следующих движений подач: или движение продольной подачи Фs1(П2) – Sпp, или движение поперечной подачи Фs2(В3) – Sпп.

Главное движение Фv(Bi) простое, замкнутое и настраивается по двум параметрам: на скорость – коробкой скоростей iv и на направление – изменением направления вращения электродвигателя. Цепь внешней связи: М 1 iv–2–B1 (шпиндель). Внутренняя связь здесь – простая вращательная пара: шпиндель – корпус шпиндельной бабки.

Движение продольной подачи Фs1(П2) – простое незамкнутое и настраивается по четырём параметрам на скорость – короб- кой подач is и дополнительным звеном удвоения iп; на путь – упорами, расположенными на барабане упоров БУ1 или БУ2; на исходное положение – вручную; направление автоматической подачи не настраивается и совершается от револьверного суппорта к шпинделю, в обратном направлении револьверный суппорт отводится вручную посредством штурвала. Движение поперечной подачи Фs2 (В3) осуществляется медленным поворотом револьверной головки – простое, замкнутое. Настраивается на скорость коробкой подач is; на направление – реверсом Р; на путь – упором, исходное положение – вручную или фиксатором револьверной головки.

м

м

iv

шп. бабка

2

револьверная головка

B1

B3

фиксатор

М3

m

к Zк

Мах.2

центральный барабан упоров (ЦБУ)

Командоаппа- рат (КА)

электрические переключатели

кулачки

барабан

2

is

П2

M1

упоры

М2

![]() Мах.1

Мах.1

|

отводной упор

командо-

аппарата(БК)

рукоятка отвод. упора

настраева- емый упор

Рис. 2. Структурная схема токарно-револьверного станка модели 1341

Принцип работы станка. Заготовка с помощью приспособления крепится в шпинделе и совершает вращательное движение B1 со скоростью резания vрез. Инструменты, заранее установленные в соответствующих приспособлениях, крепятся в гнёздах револьверной головки и последовательно вступают в работу при поворотах (индексациях) револьверной головки, совершая движения продольной Фs1(П2) или поперечной Фs2 (В2) подачи в соответствии с технологическим процессом обработки детали. Размеры детали в продольном или поперечном направлении получаются автоматически благодаря тому, что величина пути перемещения каждого инструмента ограничивается заранее настроенным на размер обработки соответст- вующим этому инструменту упору.

Настройка режимов резания, при которых работает тот или иной инструмент, осуществляется также автоматически за счёт того, что кулачки, расположенные на барабане командоаппарата, соответствующие каждой позиции револьверной го- ловки, воздействуют на электрические переключатели, которые управляют включением соответствующих частот вращения шпинделя и скоростей подачи (электрические переключатели включают соответствующие комбинации электромагнитных муфт в коробке скоростей и коробке подач для получения заданных частот вращения шпинделя и скоростей продольных или поперечных подач).

Если деталь обрабатывалась из штучной заготовки, то после полной обработки её снимают со станка вручную, устанавливают новую заготовку, и цикл обработки повторяется.

Если в качестве заготовки используется пруток, то после полной обработки деталь отрезают, револьверную головку поворачивают в начальную позицию (в гнезде револьверной головки установлен упор для заготовки) и перемещают револьверный суппорт к шпиндельной бабке до упора. На пульте управления станка переключателем включают механизм зажима и подачи прутка. Пруток автоматически подаётся до упора и зажимается. Далее цикл обработки повторяется.

Содержание отчета

1. Название работы.

2. Цель работы.

3. Оборудование и материалы, используемые в работе.

4.Выполнение задания.

5. Выводы.

Контрольные вопросы

1. Назначение и области рационального применения станка.

2. Основные операции, выполняемые на станке и исполнительные движения, необходимые для их реализации.

Практическое занятие № 2

Тема: Изучение конструктивных особенностей приспособлений.

Цель работы: Изучить конструктивные особенности приспособлений.

Время: 2 час

Задание: ознакомиться с краткими теоретическими сведениями; записать конструктивные особенности приспособлений.

Оборудование: методические указания по выполнению работы.

Краткие теоретические сведения

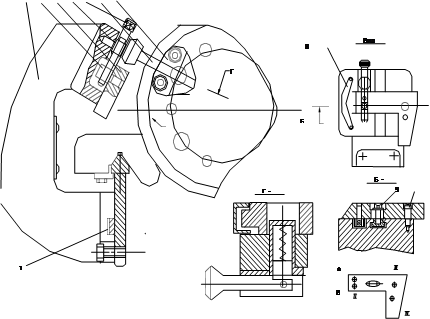

Револьверный суппорт и командоаппарат. Револьверный суппорт имеет продольную и поперечную (круговую) подачи револьверной головки. Обе подачи могут осуществляться вручную либо механически.

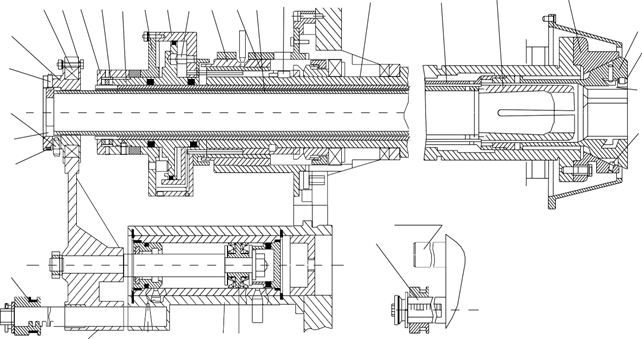

Револьверная головка 1 (рис. 4) установлена на ступице зубчатого колеса 5, закреплённого на валу 7, который вращается на двух радиально-упорных шарикоподшипниках 9, закрытых уплотнительными кольцами 6, 8 и 10.

Подшипники смазываются от маслораспределителя при смазке направляющих.

На правом конце вала 7 закреплён барабан 11 с шестнадцатью упорами. Корпус 13 упора крепят на барабане винтами 14 и 15. Для регулировки упорного винта 16 нужно освободить стопорящий винт 14.

Инструментальные державки зажимаются в отверстия револьверной головки сухарями 4 и винтами 3, завинченными во втулки 2. С барабаном 11 упоров связан барабан командоаппарата 24, имеющий шестнадцать продольных пазов, соответствующих шестнадцати позициям револьверной головки. Командоаппарат 24 крепится к шпинделю револьверной головки с помощью резьбовой шпильки 12 и гайки 22. В каждом пазу находится по два передвижных кулачка 21, фиксируемых шариками и пружинами: один в четырёх, другой в шести положениях. Кулачки перемещаются между ограничительными кольцами 23.

В корпусе 19 командоаппарата, закреплённом на салазках револьверного суппорта, находятся шесть конечных выключателей 17, включающих электромагнитные муфты коробки скоростей и подач. Кулачки 21 нажимают на толкатели 18, а те, в свою очередь, на рычажки 25, качающиеся на оси 20, и через регулировочные винты 26 – на конечные выключатели.

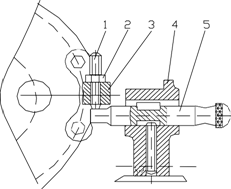

Для ограничения круговой подачи револьверной головки используется выдвижной жёсткий упор 5 (рис. 5), корпус 4 которого закреплён на салазках суппорта. На торце револьверной головки закреплён кронштейн 3, в который завинчен упорный винт 1, стопорящийся гайкой 2. Этот поперечный упор используется при обточке наружных поверхностей или расточке отверстий с высокой точностью, а также при прорезке канавок.

Механизм зажима и подачи материала показан на рис. 6. Корпус цангового патрона 22 закреплён на переднем фланце шпинделя. Зажимная подвижная цанга 25 связана с корпусом поводковыми штифтами 24, которые входят во втулки 23. В расточке неподвижной цанги крепят сменные вкладыши 28, которые зажимают винтами 26 и удерживают от поворота штифтами 27.Такая конструкция механизма зажима обеспечивает высокую стабильность положения (в пределах ±0,1 мм) торца зажатого прутка. Зажимная цанга навинчена на трубу 19 зажима.

|

Рис. 5. Схема ограничителя круговой подачи револьверной головки

7 8 9 10 11 12 13 14 15 16 17 18

7 8 9 10 11 12 13 14 15 16 17 18

6

5

25 Рис

26

28

4

27

3

2

29

30

1

33 32 31

Рис. 6. Схема механизма зажима и подачи материала

На левом конце трубы зажима находится гайка 10, прижатая гайкой 9 к торцу поршня 11, перемещающегося в цилиндре 13 и связанного с ним штырями 14. Цилиндр 13 в сборе с крышкой 12 навинчен на резьбу шпинделя и закреплён закладной шпонкой 18. Цилиндр вместе со шпинделем вращается внутри неподвижной маслоподводящей втулки 16, вытекание масла предотвращает лабиринт 15.

По радиальным каналам к кольцевым внутренним пазам втулки подводится масло от гидропанели. Через отверстия в цилиндре масло подводится в правую или левую полости цилиндра. Поршень в этом случае перемещается и происходит зажим или разжим материала.

Цилиндр подачи расположен в корпусе 32, закреплённом на левом торце коробки скоростей. Масло, поступающее в левую полость цилиндра, перемещает поршень 31 вправо и ползун 33, скользящий по направляющим штангам.

В ползуне закреплён подшипник 7, в котором вращается втулка 6. К последней винтом 4 прикреплена труба подачи 17 с ввинченной в неё сменной подающей цангой 21. Подшипник закрыт с двух сторон крышками 8. Скалка 29 направляет механизм подачи: по лимбу 30 ведут отсчёт перемещения прутка.

При движении ползуна 33 вправо подаётся пруток. После поступления масла в правую полость цилиндра подачи происходит отвод цанги подачи по прутку, зажатому в зажимной цанге (происходит набор прутка). Ползун 33 отходит влево до упора 1 на направляющей штанге.

|

Рис. 7. Схема универсальной цанги подачи

Вкладыши 28, подающие цанги 20 и направляющие кольца 3, являются сменными деталями и устанавливаются в соответствии с диаметром и формой обрабатываемого материала. Комплект этих деталей для круглых и шестигранных прутков поставляется вместе со станком.

Кольца 3 крепятся во втулке 6 винтами 5, которые стопорятся пружинным кольцом 2.

Для подачи круглых прутков диаметром 20...30 мм и шестигранных размером под ключ 19...27 мм применяется универсальная цанга подачи. Цанга состоит из трубы 1 (рис. 7), пружины 2 и насадки 3. Она снабжена двумя сменными комплектами шариков 4 и 5. Комплект шариков большего диаметра даёт возможность подавать прутки (D = 20...24 мм и S = 19...22 мм). Комплект шариков меньшего диаметра применяется при подаче прутков (D = 24...3O мм и S = 24...27 мм).

Для подачи прутков (D = 32...40 мм и S = 32 мм) служат сменные цанги подачи.

Копировальное устройство предназначено для поперечного и продольного копирования. При продольном копировании включается продольная подача, а револьверная головка поворачивается под действием копирной линейки.

При поперечном копировании включается поперечная подача, а продольное перемещение суппорта происходит под действием копирной линейки.

Кронштейн 1 (рис. 8) закреплён на задней стороне станины (вне зоны стружки) и может переставляться вдоль станины по направляющей планке 14. На кронштейне находится копирная линейка 3, которая поворачивается на оси 10 и закрепляется винтом 9. Угол поворота копирной линейки определяется по шкале 8. Линейка поворачивается

![]() 1 2 3 4 5 6 7

1 2 3 4 5 6 7

Рис. 8. Схема копировального устройства

винтом 5, шейка которого входит в вилку 4, закреплённую в кронштейне 1. Гайка 2 закреплена на линейке 3. При продольном копировании линейка поворачивается вокруг оси 10, входящей в отверстие III. Гайка при этом закрепляется в отверстии II линейки. Угол поворота отсчитывается риской В. При поперечном копировании ось 10 входит в отверстие IV, а гайка 2 – в отверстие I линейки. Угол поворота отсчитывается риской А.

На револьверной головке закреплена державка 7, в пазу которой находится откидная планка 6 с роликом 13. Планка 6 фиксируется в рабочем и выключенном положениях штырем 12 и пружиной 11.

Содержание отчета

1. Название работы.

2. Цель работы.

3. Оборудование и материалы, используемые в работе.

4.Выполнение задания.

5. Выводы.

Контрольные вопросы

1.Что предусмотрено в станке для повышения производительности обработки и удобства

обслуживания.

2.Как происходит отключение продольной и поперечной подачи при работе по жёсткому упору.

3.Как происходит автоматическая подача и зажим заготовки из пруткового материала.

Практическое занятие № 3

Тема: Разработка технологического процесса обработки детали на токарно-револьверном станке.

Цель работы: Изучить конструктивные особенности приспособлений.

Время: 2 час

Задание: ознакомиться с краткими теоретическими сведениями; записать конструктивные особенности приспособлений.

Оборудование: методические указания по выполнению работы.

Краткие теоретические сведения

Проектирование наладки заключается в разработке карты наладки и выборе оснастки (державок, режущего инструмента, зажимных патронов, копиров и т.п.) или проектировании некоторых видов оснастки, если их нет в наличии.

Разработку карты наладки начинают обычно с технологии изготовления детали (плана обработки), показывающей последовательный наиболее рациональный порядок изготовления детали.

Для каждого перехода вычерчивается в масштабе деталь, полученная после обработки в этой позиции, с изображением режущего инструмента и державок в конечном рабочем положении, пользуясь наладочными размерами, условными обозначениями отдельных движений станка.

При вычерчивании порядка обработки необходимо предварительно распределить державки и инструмент по гнёздам (отверстиям) револьверной головки так, чтобы в порядке технологической обработки они следовали одна за другой. Державки и инструмент следует располагать в револьверной головке не слишком близко друг к другу, чтобы они не мешали при работе.

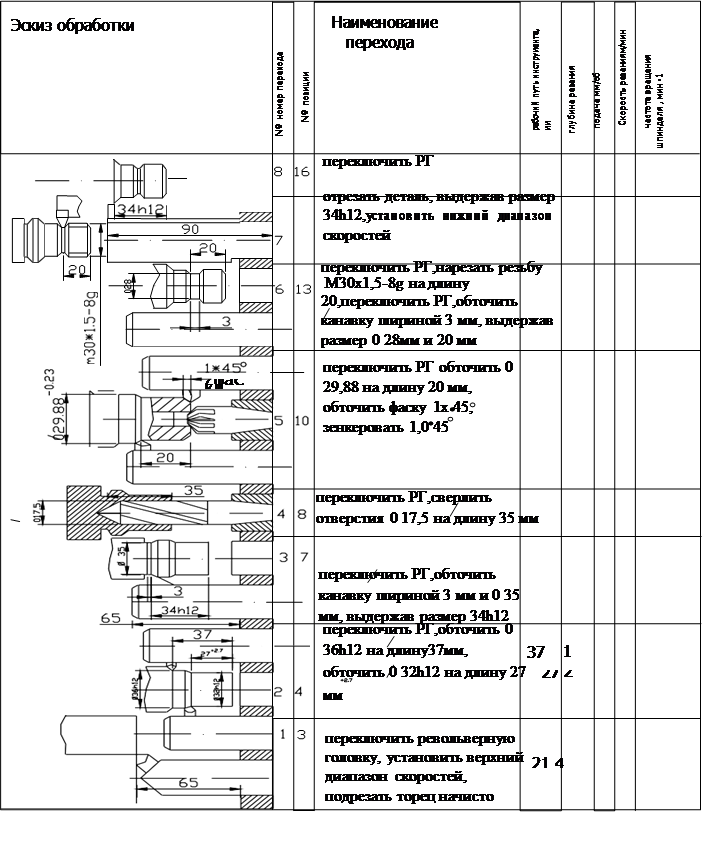

Для примера ниже приведена карта наладки на изготовление втулки.

Карта наладки. На технологической карте сделан расчёт для станка модели 1341 на изготовление втулки (рис. 9).

Втулку изготавливают из прутка диаметром 38 м.

В первой позиции револьверной головки (РГ) установлен упор. Заготовку (пруток) подают до упора и закрепляют. Длина выдвижения заготовки равна: L = lд + Вр + l0 + lт = 34 + 3 + 4 + 4 = 45 мм, где lд – длина детали; Вр – ширина отрезного резца; l0 – вылет заготовки из шпинделя после отрезки; lт – припуск для обработки торца начисто, чтобы срезать коническое отверстие от сверления.

|

1180

0,15 1180

Рис. 9. Карта наладки

|

|

|

переключить револьверную головку подать пруток |

|

|

|

|||

|

материал: сталь 45 |

|

|

|

|

|

|||

Рис.9.Продолжение

Рис.9.Продолжение

![]() Переход 1 – подрезка торца Æ38 мм начисто.

Припуск под обработку t = 0,5 мм. Длина

38 обработки L = 1 мм + d 3

Переход 1 – подрезка торца Æ38 мм начисто.

Припуск под обработку t = 0,5 мм. Длина

38 обработки L = 1 мм + d 3

2

![]() = 1 + 38 + 1 = 21 мм, где d3 = 38 мм – диаметр

заготовки.

= 1 + 38 + 1 = 21 мм, где d3 = 38 мм – диаметр

заготовки.

2

На плавный подход резца к заготовке и перебег резца за центр её торца даётся по 1 мм. Режимы резания назначаются по справочникам. Можно также пользоваться литературой.*

Подача, подобранная по [3, табл. 26] Sот = 0,24 мм/об при t £ 5 мм и размере державки резца Н´В = 16´25 мм. Фактическая подача So вычисляется по формуле:

+1 мм

So = SотKSо,

где KSо – произведение поправочных коэффициентов. В данном случае они равны единице,

кроме коэффициента жёсткостиKSж= 0,62.

Фактическая подача Sо= SотKSж= 0,24 · 0,62 » 0,15 мм/об.

Скорость резания также выбирается по [3, табл. 36] – vт= 220 м/мин при Sо = 0,15 мм/об и

t £ 5 мм Фактическая скорость

где

v = vт Kv ,

Ky = KvмKvиKyjKvmKvж KvпKvo ; Ki – коэффициенты, учитывающие соответственно обрабатываемость материала заготовки,

свойство материала инструмента, влияние угла в плане, вид обработки, жёсткость системы,

состояние обрабатываемой поверхности, влияние СОЖ.

При точении заготовки из стали 45 резцами Т15К6 при φ = 75°; Kvм = 1 (табл. 1); Kvи = 1; Kvj = 0,86;

Kvm= l; Kvж » 0,5; Kvп= l; Kvо = 0,8.

Тогда Kv = 0,86 · 0,5 · 0,8 = 0,344; v = 220 · 0,344 = 75,68 » 75 м/мин.

Для скорости 75 м/мин частота вращения шпинделя:

n = 1000 v = 1000 × 75 » 628

![]()

![]()

мин–1.

pd 3 3,14 × 38

На станке нет частоты вращения 628 мин–1, поэтому выбираем ближайшую меньшую частоту вращения, имеющуюся на станке: п = 475 мин–1.

Уточняем наибольшую скорость резания при обработке торца:

![]()

![]() V = pd3n

= 3,14 × 38 ×

475 » 57 м/мин.

V = pd3n

= 3,14 × 38 ×

475 » 57 м/мин.

1000

Эти данные заносим в карту наладки.

1000

Переход 2 – обтачивание поверхностей Æ32h12 на длину 37 мм (lд + lр = 34 + 3 = 37) и на

длину 27+01 мм.

Для этого перехода применяем многорезцовую державку. Обработка ведётся за один проход. Для нахождения подачи по таблице нужно определить суммарную глубину резания всех резцов, занятых в данном переходе для резца 2:

![]() t1 = 38

-

36 = 1 мм;

t1 = 38

-

36 = 1 мм;

2

![]() t2 = 36

-

32 = 2 мм.

t2 = 36

-

32 = 2 мм.

2

Суммарная глубина резания tсум = 1 + 2 = 3 мм. При такой глубине резания подача для всех резцов будет равна [3, табл.26 – 30]:

Sо = 0,24(KSж = 0,62) = 0,15 мм/об.

Согласно [3, табл. 28] такая скорость подачи обеспечит нам заданную шероховатость обрабатываемой поверхности (Ra= 2,5) при радиусе вершины резца не менее 1 мм.

Скорость резания для резцов с углом в плане 45° при подаче 0,15 мм/об согласно [3, табл. 36] равняется 239 м/мин. Ум- ножая полученную величину на поправочный коэффициент Kvж = 0,61 получим v = 239 · 0,61 = 146 м/мин.

Частота вращения для получения такой скорости резания

n = 1000 v = 1000 ×146

![]()

![]()

=1224мин–1.

pd3 3,14 × 38

Такой частоты вращения на станке нет. Ближайшая частота – nшп= 1180 мин–1. Уточняем скорость резания:

![]()

![]() v = pd3n

= 3,14 × 38 ×11,80

= 141 м/мин.

v = pd3n

= 3,14 × 38 ×11,80

= 141 м/мин.

1000 1000

Данные заносим в карту наладки.

Для этого перехода применяем многорезцовую державку. Обработка ведётся за один проход. Для нахождения подачи по таблице нужно определить суммарную глубину резания всех резцов, занятых в данном переходе для резца 2:

![]() t1 = 38

-

36 = 1 мм;

t1 = 38

-

36 = 1 мм;

2

![]() t2 = 36

-

32 = 2 мм.

t2 = 36

-

32 = 2 мм.

2

Суммарная глубина резания tсум = 1 + 2 = 3 мм. При такой глубине резания подача для всех резцов будет равна [3, табл.26 – 30]:

Sо = 0,24(KSж = 0,62) = 0,15 мм/об.

Согласно [3, табл. 28] такая скорость подачи обеспечит нам заданную шероховатость обрабатываемой поверхности (Ra= 2,5) при радиусе вершины резца не менее 1 мм.

Скорость резания для резцов с углом в плане 45° при подаче 0,15 мм/об согласно [3, табл. 36] равняется 239 м/мин. Умножая полученную величину на поправочный коэффициент Kvж = 0,61 получим v = 239 · 0,61 = 146 м/мин.

Частота вращения для получения такой скорости резания

n = 1000 v = 1000 ×146

![]()

![]()

=1224мин–1.

pd3 3,14 × 38

Такой частоты вращения на станке нет. Ближайшая частота – nшп= 1180 мин–1. Уточняем скорость резания:

![]()

![]() v = pd3n

= 3,14 × 38 ×11,80

= 141 м/мин.

v = pd3n

= 3,14 × 38 ×11,80

= 141 м/мин.

1000 1000

Данные заносим в карту наладки.

Подобным же образом ведутся расчёты для остальных переходов и данные заносятся в

карту наладки.

Содержание отчета

1. Название работы.

2. Цель работы.

3. Оборудование и материалы, используемые в работе.

4.Выполнение задания.

5. Выводы.

Контрольные вопросы

1. Как происходит отключение продольной и поперечной подачи при работе по жёсткому упору.

2. Как происходит автоматическая подача и зажим заготовки из пруткового материала.

СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ

1. Фомин, С.Ф. Устройство и наладка токарно-револьверных станков / С.Ф. Фомин. – М. : Машиностроение, 1976. – 184 с.

2. Станочное оборудование автоматизированного производства. Т. 2 ; под ред. В.В. Бушуева. – М. : Станкин, 1994. – 656 с.

3. Прогрессивные режущие инструменты и режимы резания металлов : справочник ; под общ. ред. В.И. Баранчикова. –

М. : Машиностроение, 1990. – 400 с.

4. Металлорежущие станки и промышленные роботы : программа, контрольные работы и методические указания /

сост. : В.А. Ванин, В.К. Лучкин, В.Х. Фидаров. – Тамбов : ТИХМ, 1987.

Практическое занятие №1

Тема: Составление маршрута обработки на обрабатываемую деталь по чертежу.

Цель работы: научиться составлять маршрут обработки на обрабатываемую деталь по чертежу на токарно-расточном станке.

Время: 2 час

Задание: ознакомиться с краткими теоретическими сведениями; составить маршрут обработки на обрабатываемую деталь по чертежу.

Оборудование: методические указания по выполнению работы.

ПОРЯДОК ВЫПОЛНЕНИЯ ЗАДАНИЯ

1.Проанализировать указанные требования по точности и шероховатости размерам и поверхностям детали.

2. Выбрать режущий инструмент в зависимости от обрабатываемой операции.

3.Выбрать приспособление для обработки детали.

4.Составить маршрут обработки детали по заданному чертежу.

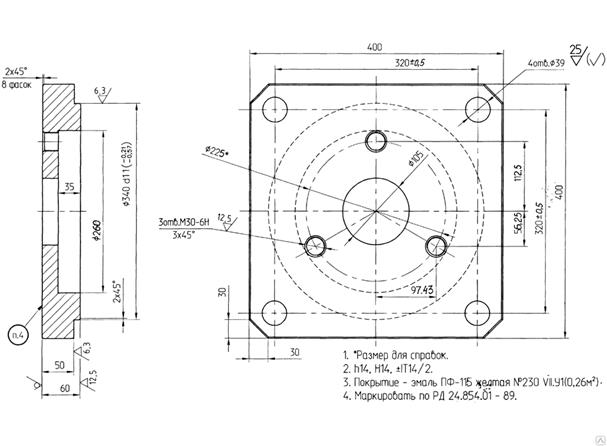

Вариант 1.

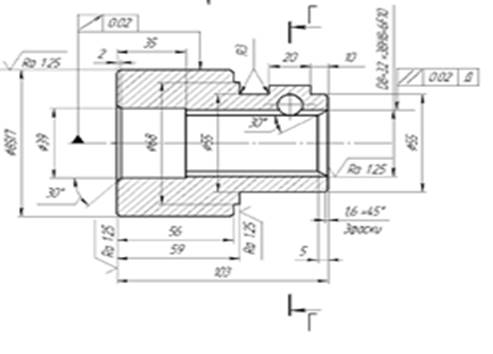

Вариант 2

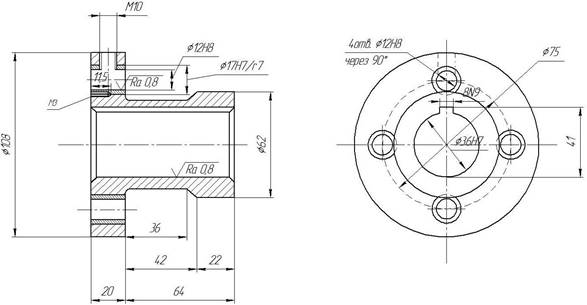

Вариант 3

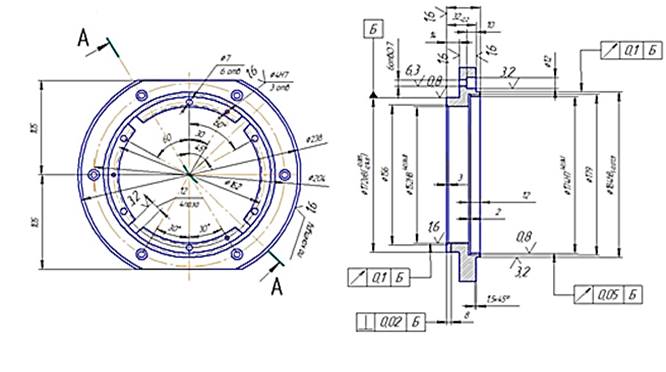

Вариант 4

Контрольные вопросы

1.Расскажите, какие типы расточных станков вы знаете?

2. Объясните, как располагается шпиндель в горизонтально - расточном станке?

Список источников

1. Вереина Л.И, Краснов М.М.; Устройство металлорежущих станки Учебник. [текст] / Вереина Л.И. - М.: Академия, 2012.

2.Новиков В.Ю, Ильянков А.И. Технология машиностроения [текст] / Ильянков А.И. - М.: Академия, 2012.

Скачано с www.znanio.ru

© ООО «Знанио»

С вами с 2009 года.

![]()