Способы формообразования винтовых поверхностей на деталях можно классифицировать по виду обрабатывающих инструментов. На рисунке 2.1 представлена классификация способов изготовления винтовых поверхностей на деталях. Выбор способа изготовления деталей с винтовой поверхностью зависит от материала (металл, пластмасса, стекло и др.), от требований к условиям работы.

Рис. 2.1 Классификация способов изготовления винтовых поверхностей на деталях

Общие сведения о резьбах

Резьбовые соединения используются для разъемного соединения деталей. Эксплуатационные требования к резьбам зависят от их назначения. Резьбы классифицируются по ряду признаков:

■ по профилю нарезаемой резьбы различают резьбы треугольного

профиля (метрические, дюймовые, трубные), трапецеидального профиля (упорные, трапецеидальные, модульные, питчевые), прямоугольного профиля и круглые,

• направлению винтовой линии могут быть резьбы правые (в них

винтовая линия поднимается по часовой стрелке) и левые (винтовая линия поднимается против часовой стрелки);

■ числу заходов резьбы бываю! однозаходные и многозаходные.

В качестве основной крепежной резьбы в нашей стране используется метрическая резьба.

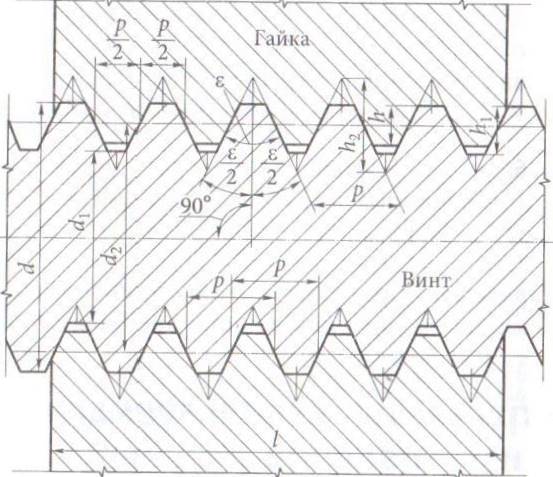

Основные параметры профиля метрической резьбы указаны на рис. 1.

Шаг резьбы р — расстояние между соседними одноименными боковыми сторонами профиля в направлении, параллельном оси резьбы. У многозаходной резьбы различают термины «шаг» и «ход».

Ход резьбы И — расстояние между ближайшими одноименными сторонами профиля, принадлежащими одной и той же винтовой поверхности в направлении, параллельном оси резьбы.

В однозаходной резьбе Н = р, а в многозаходной Н = pz, где z — число заходов резьбы.

Угол подъема резьбы р — угол между касательной, проведенной к винтовой линии, и плоскостью, перпендикулярной оси резьбы.

Рис. 1. Профиль метрической однозаходной резьбы в соединении винт—гайка: d— наружный диаметр наружной резьбы; г/, — внутренний диаметр резьбы; d2 — средний диаметр резьбы; р — шаг резьбы; Л, — высота профиля; h2 — высота исходного контура; h — рабочая высота профиля; / — величина сопряжения болта и гайки; е — угол профиля

Угол профиля резьбы £ — угол между боковыми сторонами профиля, измеренный в осевом сечении.

Метрическая резьба имеет треугольный профиль с углом профиля £ = 60°, вершины выступов срезаны, а дно впадин закруглено; шаг и диаметр измеряются в миллиметрах.

Метрические резьбы делятся на резьбы с крупным и мелким шагом. Резьба с крупным шагом обозначается буквой М (метрическая) и цифрами (диаметр резьбы). Величина шага в обозначение резьбы с крупным шагом не входит, рядом с диаметром указывается степень точности резьбы (например, 4g, 6Н). Если резьба левая, то указываются буквы «LH», если буквы отсутствуют, то резьба правая. Резьба с мелким шагом обозначается буквой М и цифрами — размером наружного диаметра резьбы и шагом резьбы, например, М 16x0,5; М64х4. Например, резьба M18-7h6h означает, что резьба на болте, метрическая с крупным шагом, номинальный наружный диаметр 18 мм, поле допуска среднего диаметра — 7h, поле допуска наружного диаметра — 6h, степень точности среднего диаметра — 7, степень точности наружного диаметра — 6, ряд основных отклонений — h, правая. В то же время, резьба M12X1LH-7H6H — это резьба на гайке, метрическая, с мелким шагом 1 мм, номинальный наружный диаметр 12 мм, ноле допуска среднего диаметра — 7Н, поле допуска наружного диаметра — 6Н, степень точности среднего диаметра -- 7. степень точности наружного диаметра — 6, ряд основных отклонений — Н, левая.

Дюймовая резьба имеет треугольный профиль с углом профиля е - 55°. Шаг дюймовой резьбы определяется числом витков, имеющихся на длине в Г\ где 1" = 25,4 мм.

Резьбовая поверхность образуется при одновременном вращательном и поступательном движениях какого-либо профиля относительно оси.

2. Инструменты, используемые при изготовлении резьбы

Резьбу нарезают плашками, метчиками, резьбонакатными плашками, резьбовыми резцами, гребенками, резьбонарезными и накатными головками.

Нарезание крепежной резьбы в условиях серийного и массового производства производиться на токарных, револьверных и специальных станках при помощи плашек, резьбонарезных головок и метчиков.

Наиболее употребительные резьбонарезные инструменты:

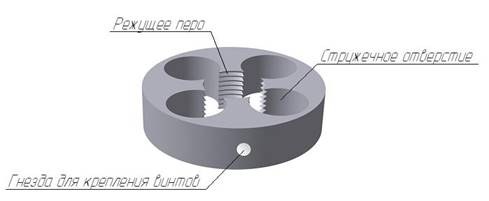

плашки – для нарезания резьбы на стержнях (болт, винт, шпилька и др.), т.е. наружной резьбы (рис. 2.). По своим конструктивным особенностям плашки делятся на круглые (лерки) и раздвижные (клупповые), метчики– для нарезания внутренней резьбы в гайках, в отверстиях с резьбой

Плашка (рис. 2) представляет собой кольцо, изготовленное из инструментальной стали и имеющее такую же резьбу, для нарезания которой она предназначена. В плашке в зависимости от ее размеров просверлено 3 — 8 отверстий, пересекающих резьбу. На пересечении поверхности отверстий с поверхностью резьбы образуются режущие гребенки, причем благодаря фаскам гребенки имеют режущие части (рис. 2, а) для выполнения работы резания. На цилиндрическом участке резьбы образуется калибрующая часть плашки (5 — 6 витков), которая калибрует резьбу по размеру и обеспечивает требуемую шероховатость поверхности резьбы.

Плашки используются с двух сторон. Для компенсации износа применяю! регулируемые плашки с прорезью (рис. 2, б). Для выполнения резьбы плашку закрепляют в нлашкодержателе (рис. 2, в).

Рис. 2 Плашка круглая (лерка)

Рис. 2. Плашка для нарезания резьбы: а — вид плашки в плане (на виде А приведены элементы резьбы плашки); б — разрезная регулируемая плашка; в — закрепление плашки в плашкодержателе; 1 — зажимные винты; 2 — регулирующий винт; 3 — плашкодержатель; 4 — плашка; h — толщина плашки; 0 — наружный диаметр плашки; с — прорезь регулируемой плашки; у — передний угол; ц> — угол заточки фаски

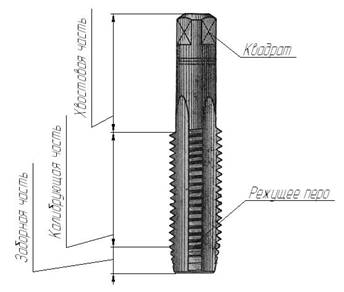

Зубья на режущей части метчика затылованы, в результате чего образуется задний угол «За режущей частью метчика расположена калибрующая часть, не имеющая затыловки (а = 0). Калибрующая часть служит для направления метчика по резьбе и для зачистки профиля резьбы.

По числу перьев различают трехперые и четырехперые метчики. Метчики бывают ручные (слесарные), машинные и гаечные с удлиненным хвостовиком.

Наряду с метчиками с прямыми канавками используют метчики -спиральными канавками, которые обладают повышенной стойкостью. При нарезании метчик ввинчивается в резьбу, после паре мини по вывинчивают.

Резьбонарезные головни используются с целью обеспечения большей производительности при обработке резьбовой поверхности и повышения ее точности.

По конструкции гребенок головки могут быть с круглыми и плоскими гребенками.

Резьбонанатные плашки используются для получения резьбы методами пластической деформации.

Резьбовые резцы (рис. 4.4) применяют для создания резьбы с высокими требованиями к соосности с другими поверхностями и к точности шага.

Профиль резьбового резца должен соответствовать профилю нарезаемой резьбы, а угол при вершине резца должен соответствовать углу профиля резьбы. В процессе нарезания резьбы резцом возможна некоторая «разбивка» профиля резьбы, поэтому фактический угол профиля резца занижают: для резцов из быстрорежущей стали на 10... 20\ для твердосплавных резцов на 20...30'.

Передний угол у для чистовых резьбовых резцов принимается рав ным 0°, для черновых у = 5... 10°. Задние углы на боковых кромках а, и а> принимаются в пределах 3...5°, при этом образуется задний угол иод вершиной резца а = 12... 15°.

Широко распространённым способом изготовления резьбовых деталей в технологических процессах является резьбонарезание. С помощью резьбовых резцов и гребенок на токарно-винторезных станках выполняется нарезание резьбы как наружной, так и внутренней (для внутренней резьбы, начиная с d = 12 мм и выше). Этот способ характеризуется относительно невысокой производительностью, поэтому в настоящее время он применяется в основном в мелкосерийном и индивидуальном производстве, а также при создании точных винтов, калибров, ходовых винтов и т.д. Достоинство его – простота режущего инструмента и сравнительно высокая точность получаемой резьбы.

Процесс нарезания резьбы резцом осуществляется за несколько проходов, число которых зависит от шага и высоты профиля резьбы и ряда других факторов.

Схематически способ нарезания резьбы резцом показан на рисунках: 1.1 – 1.4, 1.7, т.е. заключается в следующем: при одновременном вращательном движении детали, на которой вырезается резьба, и поступательном движении резца (вдоль оси детали) последний снимает (вырезает) часть поверхности детали в виде винтовой линии.

При нарезании ходовых резьб, особенно с крупным профилем, зачастую используют два резца для получения резьбы нормального профиля.

Процесс нарезания резьбы многозубой гребенкой в сравнении с нарезанием резцом является более производительным. Гребенка, рабочая часть которой состоит из 5-8 зубьев, имеет по порядку различную высоту зубьев, последние из которых являются калибрующими и имеют полный профиль.

Работа по нарезанию распределяется между несколькими зубьями гребенки, благодаря чему сокращается число проходов и уменьшается время на обработку (рис. 3).

Рис. 3 Нарезание резьбы гребенкой

Метчик (рис. 4) представляет собой стальной стержень с нарезанной на нем резьбой и разделенный продольными прямыми или винтовыми канавками, образующими режущие кромки ( винт тех же диаметра, шага и угла профиля резьбы, что и нарезаемая им резьба). Метчик изготовляется из инструментальной стали и имеет продольные стружечные канавки. На пересечениях канавок с витками резьбы образуются резьбовые гребенки.

Работа резания выполняется режущей (заборной) частью метчика, у которой высота режущих зубьев постепенно повышается. Метчик представляет собой Эти же канавки служат для выхода стружки. По способу применения метчики разделяются на ручные и машинные. Нарезают резьбу комплектом из двух или трех метчиков (малого, среднего и нормального чистового) в зависимости от ее размера. Для метрической с крупным шагом и дюймовой резьбы комплект состоит из трех метчиков, для метрической с мелким шагом и трубной резьбы – из двух.

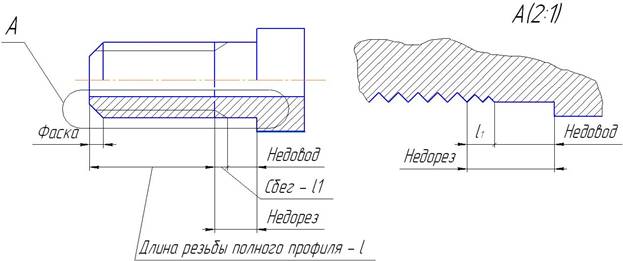

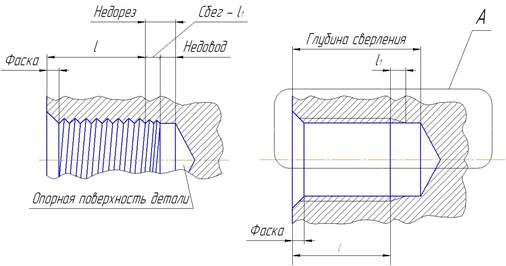

В виду устройства резьбонарезного инструмента (например: плашки; метчика) или при отводе резца (рис. 5), при переходе от участка поверхности с резьбой полного профиля (участка l) к гладкой поверхности образуется участок длиной (l1) с постепенно уменьшающимся по высоте профилем.

Рис. 4 Метчик

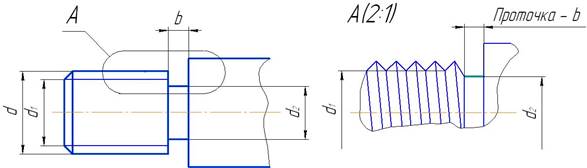

Этот участок (l1) с неполноценной резьбой называется сбегом резьбы. Подобный сбег образуется и на конце глухого отверстия с резьбой, при применении метчика, у которого заборная часть имеет форму конуса (рис. 2.4, 2.7). Если резьбу выполняют до некоторой поверхности, не позволяющей доводить инструмент до упора к ней, то образуется недовод резьбы. Сбег и недовод образуют недорез резьбы (рис. 2.5). Если требуется изготовить резьбу на стержне полного профиля, то для вывода резьбонарезного инструмента делают проточку шириной b, диаметр d2, которой меньше внутреннего диаметра d1 резьбы (рис. 2.6).

Рис. 2.5 Наружная резьба

Для изготовления резьбы полного профиля в отверстии делают проточку шириной b1, диаметр d3, которой больше номинального диаметра резьбы d (рис. 2.8).

Обычно до нарезания резьбы на конце стержня и в отверстии делают фаску предохраняющую крайние витки от повреждений и являющуюся направляющей в резьбовом соединении (рис. 2.6 – 2.8). Размер l0 показывает положение проточки от торца детали (рис. 2.8).

Рис. 2.6 Нарезание полного профиля резьбы на стержне

А

Рис. 2.7 Резьба в глухом отверстии

Размеры фасок, сбегов, недорезов и проточек стандартизованы (ГОСТ 10549-80*, ГОСТ 27148 - 86 Изделия крепёжные. Выход резьбы, сбеги, недорезы и проточки. Размеры).

Рис. 2.8 Резьба полного профиля в отверстии

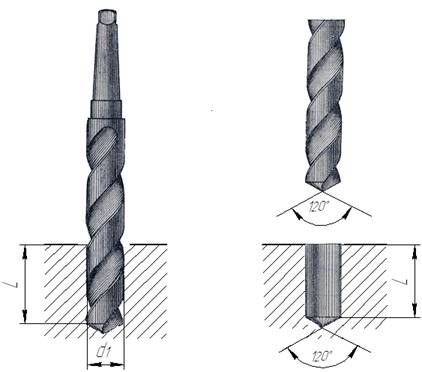

Последовательность изготовления глухого отверстия в детали сверлом и его условное изображение на чертежах показано на рис. 2.9. В начале сверлом высверливают гнездо, глубина которого зависит от пластичности материала, куда в дальнейшем будет ввернута деталь (шпилька, винт…).

![]()

![]() Рис. 2.9 Нарезание глухого отверстия сверлом

Рис. 2.9 Нарезание глухого отверстия сверлом

Диаметр сверла должен быть выбран из таблицы стандартов в зависимости от нарезаемой в дальнейшем резьбы. Диаметр отверстия d1 равен диаметру сверла, которым это отверстие высверливается, L – глубина сверления отверстия.

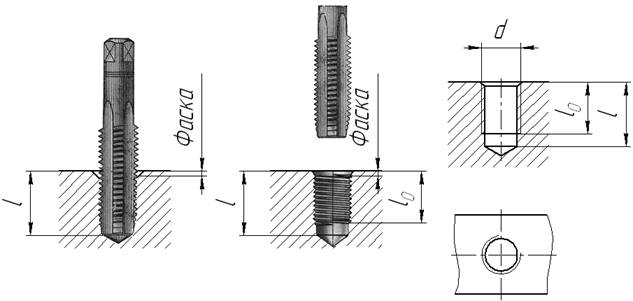

Рис. 2.10 Нарезание резьбы метчиком в глухом отверстии

Способ изготовления глухого резьбового отверстия метчиком и его условное изображение показано на рис. 2.10. Следует знать, что под завернутой шпилькой или винтом остается незаполненная часть гнезда. Эта нижняя часть гнезда имеет запас полной резьбы, резьбу неполного профиля – сбег из-за нижней заборной части метчика и не нарезанную часть. Фаска в гладком отверстии выполняется до нарезания резьбы метчиком. Номинальный диаметр резьбы d равен диаметру метчика, l – полная глубина отверстия, l0 – длина полного профиля резьбы.

2.2 Накатывание резьбы

Основным промышленным методом изготовления резьбы в настоящее время является накатка на специальных резьбонакатных станках. Эти станки при большой производительности обеспечивают верность формы, размера и чистоты поверхностей резьб. Процесс накатывания резьбы заключается в создании резьбы на поверхности детали без снятия стружки за счет пластической деформации поверхности обрабатываемой детали. Осуществляется этот процесс двумя способами: при помощи плоских или круглых плашек (роликов). Схематически способ накатки заключается в следующем. Деталь прокатывают между двумя плоскими плашками (рис. 2.11, а) или цилиндрическими роликами (рис. 2.11, б), имеющими резьбовой профиль. В результате на стержне выдавливается резьба такого же профиля. Наибольший диаметр накатываемой резьбы 25 мм, наименьший – 1 мм, длина накатываемой резьбы 60 – 80 мм.

Рис. 2.11 Накатывание резьбы

2.3 Фрезерование резьбы

Фрезерование наружной и внутренней резьбы производится на специальных резьбофрезерных станках. Вращающаяся гребенчатая фреза при радиальной подаче врезается в тело детали и фрезерует резьбу на ее поверхности. При этом происходит осевое перемещение детали или фрезы от специального копира на величину, равную шагу резьбы за время одного оборота детали.

На рис. 2.12 показано фрезерование наружной резьбы при помощи дисковой профильной фрезы. Такие фрезы зачастую находят применение при фрезеровании треугольной и трапециидальной резьбы с крупным шагом на деталях, имеющих большую длину.

Рис. 2.12 Фрезерование резьбы

2.4 Шлифование точной резьбы

Шлифование как способ создания резьбы применяется главным образом для получения точной резьбы на сравнительно коротких резьбовых деталях, например резьбовых пробках – калибрах, резьбовых роликах.

Шлифование резьбы осуществляется как при помощи однопрофильного, так и многопрофильного круга. Шлифовальный круг выбирается в зависимости от параметров резьбы, материала детали и рода шлифования (однониточное или многониточное). Предварительно в зависимости от профиля резьбы производится профилирование шлифовального круга с помощью специального приспособления с алмазом. Сущность шлифования резьбы состоит в том, что шлифовальный круг, располагающийся по отношению к детали под углом подъема резьбы, при быстром вращении и подаче вдоль оси на величину шага резьбы за один оборот вырезает(вышлифовывает) часть поверхности детали. В зависимости от конструкции станка и ряда других факторов резьба шлифуется за два, четыре и более прохода. На рис. 2.13 показана схема шлифования наружной резьбы однопрофильным шлифовальным кругом. Благодаря тому, что стружка, снимаемая шлифовальным кругом, очень тонкая, и наружная, и внутренняя резьба получается очень точной.

Рис. 2.13 Шлифование резьбы

Скачано с www.znanio.ru

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.