МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ ДОНЕЦКОЙ НАРОДНОЙ РЕСПУБЛИКИ

ГПОУ «ГОРЛОВСКИЙ КОЛЛЕДЖ ПРОМЫШЛЕННЫХ ТЕХНОЛОГИЙ И

ТЕОРЕТИЧЕСКОЕ ПОСОБИЕ

|

Теоретическое пособие по дисциплине «Процессы формообразования и инструменты». Подготовил преподаватель 1 категории Е.Н.Кропивная - Горловка: ГПОУ «Горловский колледж промышленных технологий и экономики», 2018.

Представлены теоретические основы учебного материала по курсу «Процессы формообразования и инструменты» в виде тематически лекций в соответствии с рабочей программой учебной дисциплины. Теоретическое пособие содержит контрольные вопросы, тестовые задания, список использованной литературы.

Предназначен для использования при организации аудиторного учебного процесса и самостоятельного изучения программного материала студентами специальности 15.02.08 Технология машиностроения дневной и заочной форм обучения.

Для студентов и преподавателей

Стр.

Введение 6

Раздел 1 Горячая обработка материалов 7

Тема 1.1. Литейное производство 7

Тема 1.2. Обработка материалов давлением (ОМД) 13

Тема 1.3. Сварочное производство 22

Раздел 2. Инструменты формообразования 36

Тема 2.1 Инструменты формообразования в машиностроении. 36

Геометрия токарного резца

Тема 2.2. Обработка материалов точением 47

Тема 2.3 Физические явления при токарной обработке. Сопротивление

резанию при токарной обработке. 53

Тема 2.4 Скорость резания, допускаемая режущими свойствами резца

Тема 2.5 Токарные, строгальные и долбежные резцы

Тема 2.6 Аналитический и табличный методы расчета режимов резания

Тема 2.7 Токарные резцы

Раздел 3. Обработка материалов сверлением, зенкерованием, развертыванием

Тема 3.1 Обработка материалов сверлением

Тема 3.2 Обработка материалов зенкерованием и развертыванием Тема 3.3 Расчет и табличное определение режимов резания при сверлении, зенкеровании и развертывании

Тема 3.4 Конструкции сверл, зенкеров, разверток.

Высокопроизводительные инструменты для обработки отверстий

Раздел 4. Обработка металлов фрезерованием

Тема 4.1 Обработка материалов фрезами

Тема 4.2 Расчет и табличное определение рациональных режимов резания при фрезеровании

Тема 4.3 Конструкции фрез. Высокопроизводительные фрезы

Раздел 5. Резьбонарезание

Тема 5.1 Нарезание резьбы резцами, метчиками и плашками

Тема 5.2 Нарезание резьбы фрезами

Раздел 6. Зубонарезание

Тема 6.1 Нарезание зубьев зубчатых колес методом копирования и обката. Зуборезные инструменты

Тема 6.2 Расчет и табличное определение режимов резания при зуборезании. Конструкции зуборезных инструментов.

Раздел 7. Протягивание

Тема 7.1 Процесс протягивания. Расчет и табличное определение рациональных режимов резания при протягивании

Раздел 8 Шлифование

Тема 8.1 Абразивные инструменты. Процесс шлифования Тема 8.2 Расчет и табличное определение рациональных режимов резания при различных видах шлифования

Раздел 9. Физико-химические методы обработки

Тема 9.1 Электрофизические и электрохимические методы обработки. Тема 9.2 Чистовая и упрочняющая обработка поверхностей вращения методами пластического деформирования (ППД)

Машиностроение является важнейшей отраслью промышленности, производящей различные машины, станки, приборы и металлические предметы культурно-бытового назначения. Уровень развития машиностроения в решающей степени определяет состояние всех других отраслей промышленности, определяет производительность труда в производстве совокупного продукта и, в конечном итоге, уровень жизни людей.

Как самостоятельная отрасль производства машиностроение сложилось в XVIII веке. Быстрое развитие оно получило в Англии и странах Западной Европы, затем в США. В России первые машиностроительные заводы построены в конце XVIII века, в середине XIX века их насчитывалось около 100, а в 1900 году – более полутора тысяч. По своему техническому уровню и масштабам производства машиностроение России существенно отставало от западноевропейских стран, половину необходимого оборудования для различных отраслей производства приходилось ввозить из-за границы.

Бурное развитие машиностроения в нашей стране произошло после Великой Октябрьской социалистической революции. В годы первой пятилетки согласно директивам 15-го съезда ВКП(б) в период с 1928 по 1933 гг. в Советском Союзе построено около тысячи новых крупных заводов, в том числе такие гиганты, как "Уралмаш", Горьковский автозавод, НовоКраматорский завод тяжелого станкостроения, Челябинский, Харьковский и Сталинградский тракторные заводы и другие машиностроительные предприятия. В связи с развитием отечественного машиностроения для более эффективного использования его возможностей потребовались научно обоснованные руководящие материалы и нормы по рациональному использованию имеющихся мощностей, выбору оптимальных условий и режимов обработки. Для удовлетворения этих потребностей впервые в мировой практике машиностроения были составлены и в предвоенные годы изданы массовым тиражом «Единые нормативы» по оптимальной механической обработке всех используемых в то время конструкционных материалов для всех видов работ и всех используемых режущих инструментов.

В начале Великой Отечественной Войны большое число

машиностроительных предприятий было эвакуировано в глубь страны и в фантастически жатые сроки перепрофилировано на выпуск военной техники, оружия и боеприпасов. В этих условиях взамен ушедших на фронт мужчин, профессиональных специалистов- станочников, к станкам встали вчерашние колхозники, женщины, школьники и другие, далекие от машиностроения люди. Вот здесь-то «Единые нормативы» сыграли неоценимую роль в деле обучения этих людей и передаче им знаний по оптимальным режимам механической обработке деталей на металлорежущих станках. К началу Великой Отечественной войны наша страна уже обладала мощным машиностроением, способным обеспечить Советскую Армию военной техникой. Советские ученые-специалисты по резанию металлов внесли свой достойный вклад как в дело развития отечественного машиностроения, так и в Победу в Великой Отечественной Войне.

В послевоенные годы машиностроение восстанавливалось и развивалось быстрее, чем остальные отрасли народного хозяйства. Так, к концу сороковых и началу пятидесятых годов объем промышленной продукции по сравнению с предреволюционным периодом увеличился в 35...40 раз, а объем продукции машиностроения – в 240 раз. Такое положение обеспечило быстрое восстановление всего народного хозяйства страны.

Свидетельством колоссальных достижений машиностроения Советского Союза является создание оборудования для атомных электростанций, крупнейших в мире установок для изучения атомного ядра, атомных подводных лодок и ледоколов, уникальной реактивной авиационной техники, космических ракет, искусственных спутников земли и долговременных орбитальных станций, строительство таких гигантов машиностроения, как Атоммаш, АвтоВАЗ, КаМАЗ и других промышленных предприятий.

Современное машиностроение характеризуется широким применением металлорежущих станков с числовым программным управлением и автоматизированных технологических комплексов, работающих по принципу "безлюдной технологии". Для изготовления режущих инструментов используются новые сверхтвердые композиционные материалы, синтетические и природные алмазы. Производственный потенциал отечественного машиностроения за годы Советской власти сильно возрос и был очень велик, однако в настоящее время в связи с переустройством страны он используется чрезвычайно мало.

Тема 1.1. Литейное производство

1. Понятие литейного производства.

2. Краткий исторический обзор развития литейного производства. Роль российских ученых в развитии научных основ и организации производства отливок и слитков. 3. Классификация литейных сплавов и области их применения.

Современную жизнь невозможно представить себе без металлов. Металлы являются основой технического прогресса, фундаментом материальной культуры всего человечества. Но металл становится полезным человеку только тогда, когда из него получили изделия. Существует три основных вида получения изделий из металлов. Это литейное производство, обработка металлов давлением и обработка металлов резанием. Курс «Литейное производство» посвящен первому виду металлообработки.

В настоящем конспекте лекций достаточно подробно рассматриваются теоретические основы литейного производства, кроме того, описываются технологические процессы получения различных изделий и применяемые при этом оборудование и инструмент.

Конспект лекций посвящен литейному производству черных и цветных металлов. В нем изложены основы теории, технологические процессы и оборудование, предназначенное для получения отливок различными способами (в разовые песчано-глинистые формы, по выплавляемым моделям, в кокиль, под давлением и др.).

Главное внимание при изложении материала уделено рассмотрению физического и физико-химического существа процессов той или иной технологии, особенностям конструирования оснастки, назначению технологических режимов, применяемому оборудованию и средствам автоматизации.

Наряду с изложением конкретного материала для каждого технологического способа получения заготовок особое внимание уделяется основным «узким» местам, проблемам технологических процессов, анализу путей и средств их решения для получения изделий заданного качества и достижения высокой эффективности производства; на основе такого же подхода рассмотрены и перспективы развития каждого процесса.

Понятие литейного производства

Сущность литейного производства сводится к получению жидкого, т.е. нагретого выше температуры плавления, сплава необходимого состава и качества и заливке его в заранее приготовленную форму. После охлаждения металл затвердевает и сохраняет конфигурацию той полости, в которую он был залит. Таким образом, чтобы изготовить отливку, необходимо:

1) определить материалы, которые нужно ввести в шихту для плавки, произвести их расчет, подготовить эти материалы (разделать на куски, отвесить нужное количество каждого компонента); загрузить материалы в плавильную печь;

2) осуществить плавку – получить жидкий металл необходимой температуры, жидкотекучести, должного химического состава, без неметаллических включений и газов, способный при затвердевании образовать мелкокристаллическую структуру без дефектов с достаточно высокими механическими свойствами;

3) до окончания плавки приготовить литейные формы (для заливки в них металла), способные, не разрушаясь, выдерживать высокую температуру металла, его гидростатическое давление и размывающее действие струи, а также способные пропускать через поры или каналы выделяющиеся из металла газы;

4) произвести выпуск металла из печи в ковш и доставить его к литейным формам; выполнить заливку литейных форм жидким металлом, не допуская перерывов струи и попадания в форму шлака;

5) после затвердевания металла раскрыть формы и извлечь из них отливки; ПРОИЗВОДСТВО

6) отделить от отливки все литники (металл, застывший в литниковых каналах), а также образовавшиеся (при некачественной заливке или формовке) приливы и заусеницы;

7) очистить отливки от частиц формовочной или стержневой смеси; 8) осуществить контроль качества и размеров отливок.

В настоящее время наибольшее число отливок получают в разовых (песчаных) формах, выполняемых из формовочной смеси, состоящей из кварцевого песка, огнеупорной глины и специальных добавок. После затвердевания металла форму разрушают и извлекают отливку. Кроме разовых, применяют полупостоянные формы, изготовленные из высокоогнеупорных материалов (шамота, графита и др.), они используются для заливки нескольких десятков (50–200) отливок, и постоянные формы – металлические, они служат для получения нескольких сотен, а иногда и тысяч отливок до износа формы. Выбор литейной формы зависит от характера производства, рода заливаемого металла, требований, предъявляемых к отливке.

Краткий исторический обзор развития литейного производства. Роль российских ученых в развитии научных основ и организации производства отливок и слитков

Литейное производство является одним из самых древних видов искусства обработки металлов, с которым познакомилось человечество. Многочисленные археологические находки, обнаруженные при раскопках курганов в различных пунктах нашей страны свидетельствуют, что и в Древней Руси медное и бронзовое литье производилось в достаточно большом количестве (котелки, наконечники стрел, украшения – серьги, запястья, кольца, головные уборы и др.). При раскопках обнаружены были уцелевшие горны и печи, каменные формочки, служившие для отливки полых топоров, колец, браслетов, металлических бус, крестов и др. Однако большая часть найденных в Древней Руси отливок была получена литьем по восковой модели.

Оригинален способ изготовления модели: из провощенных шнуров сплетали узор, представляющий копию будущего изделия; на эту восковую модель наносили глину, пока не получалась достаточно прочная форма, после высушивания форму прокаливали, воск выплавлялся, а шнуры выгорали, в образовавшуюся полость заливали металл, после охлаждения получалась отливка сложных очертаний.

В ХI в. на Руси возникли местные производственные центры для отливки предметов церковного (медные кресты, колокола, образки, подсвечники и др.) и домашнего (котелки, рукомойники и др.) обихода. Помимо Киева, Новгорода Великого, крупными центрами по выпуску меднолитых изделий стали Устюг Великий, Тверь. Татарское нашествие вызвало застой, продолжавшийся до середины ХIV в., после чего начался подъем литейного производства. Это объясняется тем, что создалось централизованное крупное государство, в связи с чем начали развиваться города и потребовалось вооружение, теперь уже огнестрельное. С производства сварных пушек перешли на бронзовые – литые, отливали колокола, создавали медно-литейные мастерские художественного литья. К середине ХVI в. московская артиллерия занимала в количественном отношении первое место среди артиллерии европейских государств.

Петровская эпоха представляет скачок в развитии литейного производства. Были созданы большие тульские и калужские заводы Никиты Демидова и Ивана Баташова. Первые стальные отливки были получены во второй половине ХIХ в. почти одновременно в различных странах Европы. В России их изготовили в 1866 г. из тигельной стали на Обуховском заводе. Однако качество отливок оказалось низким, так как литейные свойства стали значительно уступали свойствам чугуна. Благодаря работам русских ученых металлургов А.С. Лаврова и Н.В. Калакуцкого, которые объяснили явления ликвации и представили механизм возникновения усадочных и газовых раковин, а также разработали меры борьбы с ними, в полной мере раскрылись достоинства стальных отливок. Поэтому фасонные отливки, полученные А.А. Износковым из мартеновской стали на Сормовском заводе в 1870 г., оказались такого высокого качества, что демонстрировались на выставке в СанктПетербурге.

После выхода научных трудов основоположника металлографии Д.К. Чернова, создавшего науку о превращениях в сплавах, об их кристаллизации, структуре и свойствах, начали применять термическую обработку, которая улучшила качество стального литья. Теория металлургических процессов была введена в высшей школе А.А. Байковым в 1908 г. в Петербурском Политехническом институте. В период с 1927 по 1941 гг. происходит невиданный для прежней России рост промышленности, строятся крупнейшие механизированные заводы. Строятся и пускаются литейные цехи, работающие на поточном режиме, с высокой степенью механизации, с конвейерами, с годовым выпуском до 100 тыс. т литья.

Одновременно проводятся научно-исследовательские работы, создаются теории рабочих процессов и методов расчета литейного оборудования. Формируется научная школа Московского высшего технического училища, основанная и возглавляемая проф. Н.П. Аксеновым.

Широкое распространение литейного производства объясняется большими его преимуществами по сравнению с другими способами производства заготовок (ковкой, штамповкой). Литьем можно получить заготовки практически любой сложности с минимальными припусками на обработку.

Кроме того, производство литых заготовок значительно дешевле, чем, например, производство поковок. Развитие литейного производства до наших дней проходило по двум направлениям:

1) разработка новых литейных сплавов и металлургических процессов; 2) совершенствование технологии и механизации производства.

Большие успехи были достигнуты в области изучения и улучшения механических и технологических свойств серых чугунов – наиболее распространенных и дешевых литейных сплавов. Все большее распространение получают и совершенствуются специальные виды литья: кокильное, под давлением, в оболочковые формы, по выплавляемым моделям и др., обеспечивающие получение точных отливок и, следовательно, уменьшение затрат на обработку резанием.

Классификация литейных сплавов и области их применения

В среднем на долю литых деталей приходится около 50 % массы машин и механизмов, а их стоимость достигает 20–25 % от стоимости машин. В зависимости от метода получения литых заготовок сплавы подразделяют на литейные и деформированные. Литейные сплавы либо приготовляют из исходных компонентов (шихтовых материалов) непосредственно в литейном цехе, либо получают с металлургических комбинатов в готовом виде и только переплавляют перед заливкой в литейные формы. Как в первом, так и во втором случае отдельные элементы в процессе плавки могут окисляться (угарать), улетучиваться при повышенных температурах (возгоняться), вступать в химическое взаимодействие с другими компонентами или с футеровкой печи и переходить в шлак.

Для восстановления требуемого состава сплава потери отдельных элементов в нем компенсируют, вводя в расплав специальные добавки (лигатуры, ферросплавы), приготовляемые на металлургических предприятиях. Лигатуры содержат помимо легирующего элемента также и основной металл сплава, поэтому они легче и полнее усваиваются расплавом, чем чистый легирующий элемент. При плавке сплавов цветных металлов применяют лигатуры: медь–никель, медь–алюминий, медь–олово, алюминий– магний и др.

При литье черных сплавов широко используют ферросплавы (ферросилиций, ферромарганец, феррохром, ферровольфрам и др.) для введения легирующих элементов, а также для раскисления расплава. В процессе раскисления элементы, содержащиеся в ферросплавах, выполняют роль восстановителей: они соединяются с кислородом оксида, растворенного в расплаве, восстанавливают металл, а сами, окислившись, переходят в шлак. Очищение (рафинирование) расплава раскислением способствует значительному улучшению качества металла отливки, повышению его прочности и пластичности. Ряд сплавов, а также неметаллических материалов (солей и др.) используют в качестве модификаторов, которые при введении в литейный сплав в небольших количествах существенно влияют на его структуру и свойства, например, измельчают зерно и способствуют повышению прочности металла. Так, для получения высокопрочного чугуна используют модифицирование магнием.

Основными критериями качества литого металла являются механические свойства, показатели структуры, жаростойкости, износостойкости, коррозионной стойкости и др., заданные в технических требованиях.

Сплавы принято разделять, как и металлы, прежде всего на черные и цветные, причем в последние входят и легкие сплавы. Сплавы подразделяют на группы в зависимости от того, какой металл является основой сплава.

Наиболее важными группами сплавов считаются следующие: чугуны и стали – сплавы железа с углеродом и другими элементами; сплавы алюминия с различными элементами; сплавы магния с различными элементами; бронзы и латуни – сплавы меди с различными элементами.

В настоящее время наиболее широкое применение находят сплавы первой группы, т.е. сплавы черных металлов: около 70 % всех отливок по массе изготовляют из чугуна и около 20 % – из стали. На долю остальных групп сплавов приходится сравнительно небольшая часть общей массы отливок.

В химическом составе сплава различают основные элементы (например, железо и углерод в чугуне и стали), постоянные примеси, наличие которых обусловлено процессом производства сплава, и случайные примеси, попавшие в сплав вследствие тех или иных причин. К вредным примесям в стали и чугуне относятся сера, фосфор, закись железа, водород, азот и неметаллические включения. Вредными примесями в медных сплавах являются закись меди, висмут и в некоторых из них – фосфор. Резко ухудшают свойства оловянной бронзы примеси алюминия и железа, а в алюминиевой бронзе, наоборот, – олово. В алюминиевых сплавах должно быть ограничено содержание железа, в магниевых, кроме того, – меди, никеля и кремния. Газы и неметаллические включения во всех сплавах являются вредными примесями.

Требования к каждому литейному сплаву специфичны, однако существует и ряд общих требований:

1. состав сплава должен обеспечивать получение заданных свойств отливки (физических, химических, физико-химических, механических и др.);

2. сплав должен обладать хорошими литейными свойствами – высокой жидкотекучестью, несклонностью к насыщению газами и к образованию неметаллических включений, малой и стабильной усадкой при затвердевании и охлаждении, несклонностью к ликвации и образованию внутренних напряжений и трещин в отливках;

3. сплав должен быть по возможности простым по составу, легко приготовляться, не содержать токсичных компонентов, не выделять при плавке и заливке сильно загрязняющих окружающую среду продуктов;

4. сплав должен быть технологичным не только в изготовлении отливок, но и на всех последующих операциях получения готовых деталей (например, при обработке резанием, термообработке и т.д.);

5. сплав должен быть экономичным: содержать по возможности меньшее количество дорогостоящих компонентов, иметь минимальные потери при переработке его отходов (литников, брака).

1. Какова история развития литейного производства в России?

2. Какова роль русских ученых в развитии научных основ и организации производства отливок из сплавов черных и цветных металлов?

3. Каковы методы получения литых заготовок?

4. Какие литейные формы можно использовать для получения фасонных отливок?

5. Каким образом классифицируют литейные сплавы?

6. Каковы требования к литейным сплавам?

7. Перечислите основные области применения литейных сплавов. 8. В чем заключается сущность литейной технологии?

Тема 1.2. Обработка материалов давлением (ОМД)

Металлу в пластическом состоянии придают ту или иную необходимую форму при практически неизменном химическом составе обрабатываемого материала.

Способность металлов принимать значительную пластическую деформацию в горячем и холодном состоянии широко используется в технике. При этом изменение формы тела осуществляется преимущественно с помощью давящего на металл инструмента. Поэтому полученное изделие таким способом называют обработкой металлов давлением или пластической обработкой. Обработка металлов давлением представляет собой важный технологический процесс металлургического производства. При этом обеспечивается не только придание слитку или заготовке необходимой формы и размеров, но совместно с другими видами обработки существенно улучшаются механические и другие свойства металлов.

Прокатка, волочение, прессование, ковка, штамповка представляют собой различные виды обработки металлов давлением в пластическом состоянии. Высокая производительность процессов обработки металлов давлением, сравнительно низкая их энергоемкость, а также незначительные потери металла при производстве изделий выгодно отличают их по сравнению, например, с обработкой металла резанием, когда требуемую форму изделия получают удалением значительной части заготовки в стружку. Существенным достоинством пластической обработки является значительное улучшение свойств металла в процессе деформирования.

Основные способы ОМД:

При обработке металлов давлением изделия получают пластической деформацией без снятия стружки. Этот процесс отличается большой экономичностью и производительностью.

Обработке давлением подвергается до 90 % выплавляемой стали, многие цветные металлы и сплавы.

Необходимое условие обработки давлением: металлы должны быть способны пластически деформироваться без разрушения. Такой способностью обладают, например, стали, сплавы меди, сплавы алюминия. Чугуны же являются хрупкими сплавами, они не могут пластически деформироваться и поэтому не подвергаются обработке давлением.

К видам обработки металлов давлением относятся прокатка, штамповка, волочение, ковка и прессование.

Обработка давлением может производиться в холодном и нагретом состоянии. В результате холодного пластического деформирования прочность и твердость металла повышается, а пластичность понижается. Это явление называется наклепом. Дальнейшая холодная обработка давлением становится затруднительной и может привести к разрушению.

Свойства наклепанного металла восстанавливаются при его нагреве. Этот процесс называется рекристаллизацией. При этом происходит восстановление механических свойств металла путем образования и роста новых зерен, с более правильным кристаллическим строением. Температура рекристаллизации зависит от температуры плавления и для чистых металлов определяется по формуле

Трек = 0,4Тпл, K.

Для углеродистой стали температура рекристаллизации составляет 550– 650 ºС.

В зависимости от температуры различают холодную и горячую обработку давлением. Если обработка производится ниже температуры рекристаллизации, ее называют холодной. Если выше – горячей. При горячей пластической деформации наклеп успевает сняться во время обработки за счет протекания рекристаллизации.

Температуру начала и окончания горячего деформирования стали определяют по диаграмме состояния железо–углерод. Температура начала горячей обработки давлением должна быть на 100–200 ºС ниже температуры плавления стали, а температура окончания деформирования – на 50–100 ºС выше температуры рекристаллизации.

Практически температура окончания деформирования стали определяется по эмпирической формуле tоконч = 100(9,1 – 1,1C) ºС, где С – содержание углерода в стали в %.

Наибольшую температуру нагрева стали с содержанием 0,1 % C принимают равной 1350 ºC, с 0,2 % C – 1270–1250 ºC, с 0,6 % C – 1200–1180 ºC, с 1 % С – 1120–1100 ºС.

Итак, прокатка углеродистых сталей начинается при 1200–1150 ºC и заканчивается при 950–900 ºС.

Ковку меди начинают при 1000 ºC и заканчивают при 800 ºC. Ковку бронзы осуществляют в интервале 900–700 ºС.

Заготовки и слитки перед обработкой давлением нагревают в горнах или в печах. В горнах заготовки нагреваются открытым пламенем при горении каменного угля или кокса. Печи подразделяются на пламенные и электрические, а по распределению температуры в рабочем пространстве – на камерные и методические. В камерных печах температура одинакова по всему объему печи. В методических печах температура постепенно повышается от места загрузки заготовок к месту их выгрузки.

Прокатное производство

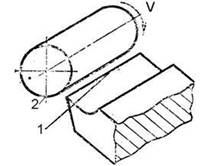

При прокатке профиль образуется путем деформирования нагретой заготовки между вращающимися валками. Силы трения между валками и заготовкой втягивают ее в межвалковый зазор, а нормальные силы (реакция опоры) совершают работу деформации.

Различают три способа прокатки: продольная прокатка, поперечная и винтовая.

При продольной прокатке валки вращаются в разные стороны, заготовка имеет поступательное движение. Применяется она при прокатке рельсов, балок, листов и т. п.

При поперечной прокатке валки вращаются в одну сторону, заготовка имеет вращательное движение. Применяется такой способ для получения периодических профилей.

При винтовой прокатке валки расположены под углом и вращаются в одном направлении. Заготовка совершает вращательное и поступательное движение. Винтовая прокатка применяется для получения трубных заготовок

(гильз).

Профили проката

Продукция прокатного производства подразделяется в зависимости от формы поперечного сечения. Форма поперечного сечения проката называется профилем. Совокупность различных профилей разных размеров называется сортаментом. Сортамент прокатных профилей состоит из 4 групп: сортовой прокат, листовой прокат, трубы и специальные виды проката.

Сортовой прокат подразделяется на два вида: простой геометрической формы сечения (квадрат, круг, прямоугольник, шестигранник и др.) и сложной формы поперечного сечения (тавр, двутавр, уголок, швеллер, рельс и др.). Иначе эти две группы сортового проката называют простыми и фасонными профилями.

Листовой прокат разделяется на броневую сталь толщиной до 550 мм, толстолистовую сталь (свыше 4 мм), тонколистовую сталь (от 0,2 до 4мм) и фольгу (менее 0,2 мм).

Трубы разделяются на бесшовные и сварные.

К специальным видам проката относится прокатка шаров, зубчатых колес и бандажей.

Классификация прокатных станов по назначению

Производство проката разделяется на две основные стадии: 1) получение полупродуктов (блюмов, слябов и заготовок) из слитка, 2) получение готовых изделий из полупродуктов.

Прокатные станы классифицируются по назначению и по взаимному расположению валков в рабочей клети стана.

Двухвалковые (дуо) нереверсивные клети применяются в непрерывных станах для прокатки проволоки, сортовых профилей, тонких полос.

Двухвалковые реверсивные клети применяются в блюмингах и слябингах.

Трехвалковые (трио) клети всегда не реверсивные. Применяются в сортовых и листовых станах.

Четырехвалковые (кварто) клети применяются при прокатке броневых плит, толстых листов. Шестивалковые клети с двумя рабочими валками и четырьмя опорными валками ввиду большой жесткости станины и меньшего прогиба рабочих валков служат для холодной прокатки тонких полос.

Двенадцати- и двадцативалковые клети имеют два рабочих валка и применяются для прокатки тончайших лент.

Универсальные балочные клети, кроме горизонтальных, имеют неприводные вертикальные валки.

Технология основных видов проката а) Сортовой прокат

Исходной заготовкой при прокатке являются слитки: стальные – весом до 60 т, из цветных металлов – до 10 т. Первой операцией при прокатке является прокатка слитка в горячем состоянии на обжимных дуо-станах – блюмингах. Полученная после прокатки на блюминге заготовка называется блюмом. Размеры сечения блюмов от 450450 до 150150 мм. Блюмы после дополнительного нагрева прокатываются на сортовых станах, в которых заготовка проходит ряд калибров для получения нужной формы поперечного сечения.

б) Листовой прокат

При прокатке толстых листов вначале стальной слиток массой до 45 т в горячем состоянии деформируется на обжимном стане – слябинге. Полученный полуфабрикат – сляб – имеет прямоугольное сечение толщиной 65–300 мм и шириной 600–1000 мм. Сляб прокатывается (после второго нагрева) в толстый лист.

При горячей прокатке листов их пропускают через окалиноломатель, в котором окалина дробится и смывается водой под давлением. Затем лист проходит через чистовую группу клетей.

Листы тоньше 2 мм в горячем состоянии прокатывать сложно, т. к. они быстро охлаждаются. Такие листы получают холодной прокаткой.

в) Прокатка труб

При прокатке бесшовных труб первой операцией является прошивка,

т.е. образование отверстия в заготовке в горячем состоянии. Получаемая заготовка трубы называется гильзой.

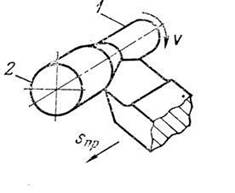

Последующую прокатку гильзы в трубу требуемого диаметра и толщины стенки производят на раскатных станах: автоматических или пилигримовых (периодических).

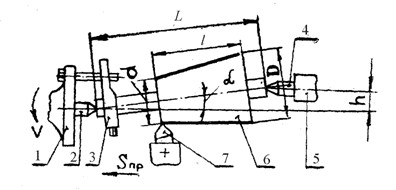

На автоматическом стане прошитую гильзу 1 раскатывают между двумя валками 2 на оправке 3. Оправку закрепляют на длинном стержне 4.

На пилигримовом стане два валка 1 имеют круглый калибр переменного сечения. Гильза 2 на оправке 3 подается в валки навстречу их вращению. В процессе прокатки непрерывно чередуются прямой и обратный ходы. При прямом ходе происходит подача гильзы в момент возникновения наибольшего зазора между валками. Процесс обжатия трубы происходит при обратном ходе.

г) Получение специальных видов проката

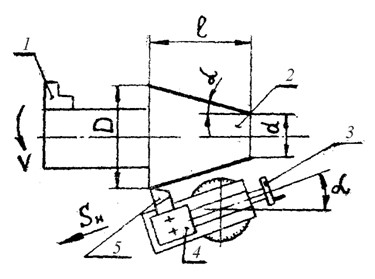

• Прокатка шестерен с осевой подачей заготовки

Образование зубьев при прокатке с осевой подачей заготовки осуществляется перемещением нагретой в кольцевом индукторе заготовки между двумя вращающимися зубчатыми валками, модуль которых равен модулю прокатываемой шестерни. Прутковую прокатку шестерен применяют для обработки прямозубых и косозубых шестерен с небольшим модулем (6 мм) и диаметром 200 мм.

• Прокатка шестерен с радиальной подачей валков

При этом способе нагретую заготовку закрепляют в оправке между двумя вращающимися зубчатыми валками. Заготовке сообщают принудительное вращение с определенной скоростью, соответствующей передаточному числу между валками и прокатываемой шестерней, а затем валки сближают. При этом зубья валков углубляются в заготовку.

Полученные на заготовке зубья, обкатываясь в зацеплении с зубьями валков, получают эвольвентный профиль.

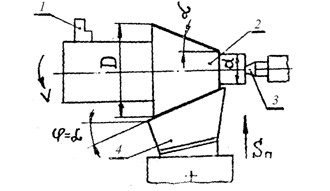

• Схема прокатки шаров шарикоподшипников на стане поперечно-винтовой прокатки

Валки вращаются в одну сторону. Заготовка при прокатке получает вращательное и поступательное движение. Ручьи валков выполнены по винтовой линии.

• Прокатка заготовки на колесопрокатном стане

В обработке заготовки участвуют до пяти – семи валков, из которых одни являются приводными, другие – холостыми.

После прокатки заготовку подвергают обработке на металлорежущих станках и термической обработке – закалке и отпуску.

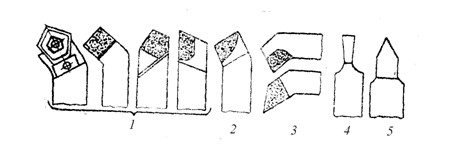

• Производство гнутых профилей

Гнутые профили получают путем холодной гибки из ленты или листа на роликогибочных станах.

Толщина ленты равна 0,5–20 мм. Сортамент гнутых профилей отличается от сортамента фасонного проката:

1. Сложностью профиля.

2. Легкостью конструкции.

3. Безотходной технологией.

Оборудование для изготовления тонкостенных гнутых профилей аналогично оборудованию непрерывного прокатного стана прокатных клетей.

Однако процесс гиба на этих станах не является процессом прокатки, т.

к. при прокатке в каждой клети изменяется не только форма поперечного сечения проката, но и размеры профиля: площадь поперечного сечения и длина.

При гибе изменяется только форма сечения профиля.

Виды сечений гнутых профилей (рисунок)

В каждой паре роликов форму сечения полосы можно изменить весьма незначительно. Поэтому для получения сложного профиля необходимо применять многоклетьевые роликогибочные станы, имеющие 6–20 клетей в одной линии.

Тонкостенные профили можно получать и методом штамповки, но это менее производительно.

Прессование

Прессование – это процесс получения профилей путем выдавливания нагретой заготовки из контейнера через отверстие в инструменте – матрице.

При этом металл (изделие) принимает форму отверстия (аналог – тюбик с зубной пастой). Различают два метода прессования: прямой и обратный.

При прямом методе движение металла совпадает с направлением силы прессования.

При обратном методе движение металла и направление силы прессования имеют встречное движение.

С помощью прессования можно получать разные профили сечения, в том числе и профиль трубы.

Волочение

Волочение – это обработка металлов давлением, при которой заготовку протягивают через сужающееся отверстие в инструменте, называемом волокой. Волочение, как правило, осуществляется в холодном состоянии. Исходными заготовками служат прокатанные прутки, трубы и проволока из стали и цветных металлов и сплавов.

Цель волочения – не только уменьшение диаметра заготовки, но и повышение качества поверхности.

Инструмент – волока – имеет четыре зоны:

• смазывающая,

• деформирующая, калибрующая, выходная.

Благодаря такому профилю волоки, протягиваемые заготовки не обрываются.

Волочение производят на специальных волочильных станах, которые разделяются на два типа: с прямолинейным движением тянущих устройств (цепные и реечные станы) и с круговым движением тянущих устройств (барабанные станы).

В цепных станах тянущая тележка двигается с помощью цепи. В барабанных станах тянущие усилие создается путем наматывания изделия на барабан.

Ковка

Ковка – это вид горячей обработки металлов давлением, при котором металл деформируется путем нанесения ударов бойками молота. При этом металл свободно течет в стороны. Получаемая заготовка называется поковкой.

Ковку, осуществляемую с применением молота или пресса, называют машинной свободной ковкой. Ручную ковку с помощью молотка и кувалды применяют для изготовления мелких поковок, главным образом, в ремонтных мастерских.

Ковка является единственно возможным способом изготовления тяжелых поковок (весом до 250 т и более) типа валов гидротурбин, коленчатых валов судовых двигателей. Поковки меньшей массы (десятки и сотни килограммов) можно изготавливать и ковкой, и штамповкой. Исходными заготовками для получения тяжелых поковок являются слитки массой до 320 т. Для мелких поковок используется прокат.

Основные операции ковки

При осадке площадь поперечного сечения заготовки увеличивается за счет уменьшения ее высоты.

Осаживание части заготовки называется высадкой.

При протяжке длина заготовки увеличивается за счет уменьшения площади поперечного сечения.

Раскатка на оправке – это увеличение диаметра кольца за счет уменьшения его толщины.

Разгонка – это операция увеличения ширины части заготовки за счет уменьшения ее толщины.

Прошивка – это операция получения сплошных или глухих отверстий.

Рубка – это разделение заготовки на несколько частей.

Технология ковки рычага с вилкой состоит из ряда последовательных операций:

Оборудование для ковки

При свободной ковке мелких изделий обычно применяют пневматические ковочные молоты, для крупных поковок – паровоздушные ковочные молоты, для очень крупных – гидравлические прессы.

Пневматический ковочный молот имеет два цилиндра: компрессорный и воздушный. Поршень компрессорного цилиндра нагнетает воздух в рабочий цилиндр и приводит в движение поршень рабочего цилиндра. Возвратнопоступательное движение поршня компрессорного цилиндра осуществляется кривошипно-шатунным механизмом от электродвигателя через редуктор.

Между компрессорным и рабочим цилиндром молота имеется воздухораспределительное устройство, состоящее из кранов с каналами; через них сжатый воздух направляется в рабочий цилиндр (попеременно снизу и сверху) и, соответственно, перемещает бабу молота вверх и вниз. Переключение кранов осуществляется ножной педалью.

Паровоздушные ковочные молоты приводятся в действие паром или сжатым воздухом.

Пар или воздух осуществляет подъем подвижных частей молота и дополнительно увеличивает энергию удара.

Ковочные прессы. Крупные молоты, несмотря на наличие больших шаботов, сотрясают почву, что приводит к образованию трещин в стенах здания, кроме того, это недопустимо в цехах точного машиностроения. Поэтому для крупных поковок применяют прессы. В гидравлических прессах усилие создается с помощью жидкости, которая под высоким давлением подается в рабочий цилиндр; при этом поршень с верхним бойком перемещается вниз и создаст давление на заготовку. Подъем рабочего поршня производится с помощью плунжеров возвратных цилиндров

Штамповка

Штамповка – это прогрессивный метод обработки металлов давлением с помощью специального инструмента, называемого штампом. В отличие от свободной ковки, течение металла при штамповке ограничено полостями штампа.

Изделия, полученные штамповкой, зачастую не требуют последующей механической обработки и не имеют отходов. Различают штамповку объемную и листовую. Штамповка может быть также горячей и холодной.

Объемная штамповка может производиться в открытых и закрытых штампах. Открытыми называются такие штампы, у которых вокруг всего периметра ручья имеется специальная облойная канавка, соединенная тонкой щелью с полостью штампа.

Избыток металла при штамповке вытесняется в облойную канавку. Такой штамп позволяет использовать заготовки с отклонением от размеров. Недостаток – образование отходов в виде облоя. Отход металла в облой составляет 10–20 % от массы поковки.

Закрытые штампы не имеют облойной канавки и расход металла на отходы (на облой) отсутствует. Но закрытые штампы требуют точной по размерам заготовки. Объемная штамповка производится чаще в горячем состоянии.

Листовая штамповка – это метод изготовления изделий из листового материала. Основные преимущества листовой штамповки – возможность изготовления прочных тонкостенных деталей, высокая производительность, экономный расход металла, относительная простота механизации и автоматизации процесса. Листовая штамповка производится чаще в холодном состоянии.

Операции листовой штамповки класссифицируют на разделительные (отделение части заготовки от изделия) и формоизменяющие (получение изделий сложной объемной формы).

К разделительным операциям относятся: резка, вырубка (например, вырубка пуговиц из листа, прокладок для двигателей и т. п.), пробивка – получение отверстий.

К формоизменяющим операциям штамповки относятся: гибка, правка, вытяжка – операция, превращающая плоскую заготовку в полую деталь, формовка – раздача стакана с помощью жидкости, протяжка – вытяжка с утонением стенки, штамповка взрывом.

Оборудование для штамповки

Нагрев металла при штамповке производится в пламенных и электрических печах. При массовом и крупносерийном производстве применяют также индукционный нагрев.

Для горячей объемной штамповки применяют молоты, кривошипные прессы, горизонтально-ковочные машины, винтовые прессы.

Паровоздушные штамповочные молоты по конструкции отличаются от паровоздушных кузнечных молотов. Штамповочные молоты имеют автоматическое управление от педали, на которую штамповщик нажимает для нанесения удара. Если педаль отпустить, то баба молота автоматически возвращается в исходное, верхнее положение. Масса падающих частей составляет 630–25000 кг.

Кроме паровоздушных молотов, для горячей штамповки применяют фрикционные молоты с доской и бесшаботные молоты.

У фрикционных молотов с доской баба соединена с доской, зажатой между вращающимися роликами, которые поднимают падающие части (бабу) вверх. В верхнем положении доски с бабой ролики расходятся, и происходит свободное падение бабы. Эти молоты имеют массу падающих частей 500–

1500 кг.

В бесшаботных молотах с двухсторонним ударом шабот заменен подвижной бабой.

Кроме того, для штамповки применяются кривошипные, винтовые и чеканочные прессы.

Кривошипный пресс является наиболее производительным, т. к. эти прессы наиболее быстроходны (от 35 до 90 ходов в минуту). Движение пресс получает от электродвигателя, а затем с помощью кривошипно-шатунного механизма вращательное движение преобразуется в поступательное движение ползуна, к которому крепится боек пресса. Включение рабочего хода пресса производится фрикционной муфтой. Кривошипные прессы изготавливаются с усилием 500–8000 т.

Винтовой фрикционный пресс – это машина промежуточного типа между молотом и прессом, так как он сочетает ударное действие и статическое давление. Пресс получает движение от электродвигателя через ременную передачу и фрикционные диски. Движение от дисков через маховик передается винту. Вращение винта вызывает перемещение гайки вверх или вниз. Гайка соединена с ползуном и бойком пресса. Изменяя направление вращения маховика и винта, можно изменять направление перемещения гайки и, следовательно, наносить удары бойком по заготовке.

Чеканочный пресс применяется для холодной чеканки – изготовления монет, медалей и тому подобных изделий. Движение пресс получает от электромотора и через кривошипно-шатунный механизм и «ломающиеся» рычаги колена преобразует вращательное движение электромотора в вертикальное возвратно-поступательное движение ползуна и инструмента. Такое устройство пресса позволяет при сравнительно малом крутящем моменте на валу электромотора получать большое усилие в конце рабочего хода ползуна. Чеканочные прессы изготавливают с усилием до 800 т и более.

Тема 1.3. Сварочное производство

Сварка – технологический процесс получения неразъемных соединений в результате возникновения атомно-молекулярных связей между соединяемыми деталями при их нагреве и пластическом деформировании.

Сварные соединения можно получать двумя принципиально разными путями: сваркой плавлением и сваркой давлением.

При сварке плавлением атомно-молекулярные связи между деталями создают, оплавляя их примыкающие кромки, так, чтобы получилась смачивающая их, общая ванна. Эта ванна затвердевает при охлаждении и соединяет детали в одно целое. Как правило, в жидкую ванну вводят дополнительный металл, чтобы полностью заполнить зазор между деталями, но возможна сварка и без него.

При сварке давлением обязательным является совместная пластическая деформация деталей сжатием зоны соединения. Этим обеспечивается очистка свариваемых поверхностей от пленок загрязнений, изменение их рельефа и образование атомно-молекулярных связей. Пластической деформации обычно предшествует нагрев, так как с ростом температуры уменьшается значение деформации, необходимой для сварки и повышается пластичность металла.

Нагрев свариваемых деталей осуществляется разными способами: электрической дугой, газокислородным пламенем, пропусканием тока, лазером и т.д. По-разному обеспечиваются защита зоны сварки от воздействия воздуха и ее принудительная деформация.

Существует множество технологических процессов сварки (более 70).

Сварка является наиболее важным способом получения неразъемных соединений из различных материалов, свариваются металлы и сплавы, керамика, стекло, пластмассы, разнородные материалы. Сварка применяется во всех областях техники.

Сварка плавлением

Дуговая сварка

Источником теплоты является электрическая дуга, которая горит между электродом и заготовкой.

Сварочной дугой называется мощный электрический разряд между электродами, находящимися в среде ионизированных газов и паров.

В зависимости от материала и числа электродов, а также способа включения электродов и заготовки в цепь электрического тока различают следующие разновидности дуговой сварки (рис. 1.1):

сварка неплавящимся (графитовым или вольфрамовым) электродом 1 дугой прямого действия 2 (рис. 1.1.а), при которой соединение выполняется путем расплавления только основного металла 3, либо с применением присадочного металла 4; сварка плавящимся электродом (металлическим) 1 дугой прямого действия с одновременным расплавлением основного металла и электрода, который пополняет сварочную ванну жидким металлом (рис. 1.1.б); сварка косвенной дугой 5, горящей между двумя, как правило, неплавящимися электродами, при этом основной металл нагревается и

расплавляется теплотой столба дуги (рис. 1.1.в); сварка трехфазной дугой, при которой дуга горит между каждым

электродом и основным металлом (рис. 1.1.г).

Рисунок 1.1. Схемы дуговой сварки

Разновидности дуговой сварки различают по способу защиты дуги и расплавленного металла и степени механизации процесса.

Ручная дуговая сварка.

Ручную дуговую сварку выполняют сварочными электродами, которые подают вручную в дугу и перемещают вдоль заготовки. В процессе сварки металлическим покрытым электродом (рис.1.2) дуга 8 горит между стержнем 7 электрода и основным металлом 1.

Стержень электрода плавится, и расплавленный металл каплями стекает в сварочную ванну 9. Вместе со стержнем плавится покрытие электрода 6, образуя защитную газовую атмосферу 5 вокруг дуги и жидкую шлаковую ванну 4 на поверхности расплавленного металла. По мере движения дуги сварочная ванна затвердевает и формируется сварной шов 3. Жидкий шлак образует твердую шлаковую корку 2.

Рис. 1.2. Схема процесса сварки металлическим покрытым электродом

Ручная сварка позволяет выполнять швы в любых пространственных положениях: нижнем, вертикальном, горизонтальном, вертикальном, потолочном. Ручная сварка удобна при выполнении коротких криволинейных швов в любых пространственных положениях, при выполнении швов в труднодоступных местах, а также при монтажных работах и сборке конструкций сложной формы.

Оборудование для ручной сварки: источник питания дуги, электрододержатель, гибкие провода, защитная маска или щиток.

Автоматическая дуговая сварка под флюсом.

Для сварки используют непокрытую электродную проволоку и флюс для защиты дуги и сварочной ванны от воздуха. Схема автоматической дуговой сварки под флюсом представлена на рис.

1.3.

Рис.1.3. Схема автоматической дуговой сварки под флюсом

Подача и перемещение электродной проволоки механизированы. Автоматизированы процессы зажигания дуги и заварки кратера в конце шва. Дуга 10 горит между проволокой 3 и основным металлом 8. Столб дуги и металлическая ванна жидкого металла 9 со всех сторон плотно закрыты слоем флюса 5 толщиной 30…50 мм. Часть флюса плавится и образуется жидкий шлак 4, защищающий жидкий металл от воздуха. Качество защиты лучше, чем при ручной дуговой сварке. По мере поступательного движения электрода металлическая и шлаковая ванны затвердевают с образованием сварного шва 7, покрытого твердой шлаковой коркой 6. Проволоку подают в дугу с помощью механизма подачи 2. Ток к электроду подводят через токопровод 1.

Для сварки под флюсом характерно глубокое проплавление основного металла.

Преимущества автоматической сварки под флюсом по сравнению с ручной: повышение производительности процесса сварки в 5…20 раз, повышение качества сварных соединений и уменьшение себестоимости 1 м сварного шва.

Флюсы. Применяемые флюсы различают по назначению.

Флюсы для сварки низкоуглеродистых и низколегированных сталей предназначены для раскисления шва и легирования его марганцем и кремнием. Для этого применяют высококремнистые марганцевые флюсы, которые получают путем сплавления марганцевой руды, кремнезема и плавикового шпата в электропечах.

Флюсы для сварки легированных и высоколегированных сталей должны обеспечивать минимальное окисление легирующих элементов в шве. Для этого применяют керамические низкокремнистые, безкремнистые и фторидные флюсы, которые изготавливают из порошкообразных компонентов путем замеса их на жидком стекле, гранулирования и последующего прокаливания. Основу керамических флюсов составляют мрамор, плавиковый шпат и хлориды щелочно-земельных металлов.

Дуговая сварка в защитных газах.

При сварке в защитном газе электрод, зона дуги и сварочная ванна защищены струей защитного газа (инертного – аргон, гелий; активного – углекислый газ, азот, водород).

Сварку в инертных газах можно выполнять неплавящимся и плавящимся электродами.

В качестве неплавящегося электрода применяется пруток вольфрама, а в качестве плавящегося – проволока из основного металла или близкого ему по химическому составу. Область применения аргонодуговой сварки охватывает широкий круг материалов и изделий (узлы летательных аппаратов, элементы атомных установок, корпуса и трубопроводы химических аппаратов). Аргонодуговую сварку применяют для легированных и высоколегированных сталей, цветных (алюминия, магния, меди) и тугоплавких (титана, ниобия, ванадия, циркония) металлов и их сплавов.

Сварка в углекислом газе выполняется только плавящимся электродом. Защита сварочной ванны осуществляется углекислым газом. Углекислый газ химически активен по отношению к жидкому металлу. При нагреве он диссоциирует на оксид углерода и кислород, который окисляет железо и легирующие элементы. Окисляющее действие кислорода нейтрализуется введением в проволоку дополнительного количества раскислителей. Для сварки углеродистых и низколегированных сталей применяют сварочную проволоку с повышенным содержанием кремния и марганца. Хорошее качество сварного шва получается при использовании специальной порошковой проволоки.

Обычно свариваются конструкции из углеродистых и низколегированных сталей (газо- и нефтепроводы, корпуса судов и т.п.). При сварке меди, алюминия, титана и редких металлов невозможно связать свободный кислород введением раскислителей.

Преимуществами данного способа являются низкая стоимость углекислого газа и высокая производительность.

Основной недостаток – разбрызгивание металла (на зачистку расходуется 30…40% времени сварки).

Плазменная сварка

Плазменная струя, применяемая для сварки, представляет собой направленный поток частиц или полностью ионизированного газа, имеющего температуру 10000…200000С. Плазму получают в плазменных горелках, пропуская газ через столб сжатой дуги. В качестве плазмообразующих газов применяют азот, аргон, водород, гелий, воздух и их смеси.

Применяют два основных плазменных источника нагрева: плазменную струю, выделенную из столба косвенной дуги и плазменную дугу, в которых дуга прямого действия совмещена с плазменной струей.

Плазменная струя представляет собой независимый источник теплоты, позволяющий в широких пределах изменять степень нагрева и глубину проплавления поверхности заготовок. Тепловая мощность плазменной струи ограничена, и ее применяют для сварки и резки тонких металлических листов и неэлектропроводящих материалов, для напыления тугоплавки материалов.

Плазменная дуга обладает большой тепловой мощностью, имеет более широкое применение: для сварки высоколегированной стали, сплавов титана, никеля, молибдена, вольфрама. Плазменную дугу применяют для резки материалов (меди, алюминия), наплавки тугоплавких материалов на поверхность.

Плазменной дугой можно сваривать металл толщиной до 10 мм без разделки кромок и применения присадочного материала. Так как плазменная дуга обладает высокой стабильностью, то обеспечивается повышенное качество сварных швов. Это позволяет выполнять микроплазменную сварку металла толщиной 0,025…0,8 мм.

Недостаток плазменной сварки – недолговечность горелок.

Электрошлаковая сварка.

Сущность процесса заключается в том, что тепловую энергию, необходимую для расплавления основного и присадочного металла, дает теплота, выделяемая в объеме шлаковой ванны при прохождении через нее тока (рис. 1.4).

Рис.1.4. Схема электрошлаковой сварки

Свариваемые заготовки 1 устанавливают в вертикальном положении. В замкнутое пространство между водоохлаждаемыми медными ползунами 4 и вертикально установленными кромками изделий засыпают флюс и подают электродную проволоку 7 при помощи специального механизма подачи 6.

В начале процесса возбуждают дугу, флюс плавится и образуется электропроводный шлак 5. Шлак шунтирует дугу, она гаснет, выходная цепь источника питания замыкается через шлак. Ток, проходя через шлак, разогревает его, это приводит к раславлению кромок основного металла и электрода. Расплав стекает вниз и образует сварочную ванну 8, выжимая шлак вверх, и затвердевает.

В начальном и конечном участках шва образуются дефекты: в начале шва – непровар кромок, в конце шва – усадочная раковина и неметаллические включения. Поэтому сварку начинают и заканчивают на специальных планках 2 и 3, которые затем удаляют газовой резкой.

Преимущества: возможна сварка металла любой толщины (с 16 мм). Заготовки с толщиной до 150 мм можно сваривать одним электродом, совершающим поперечное колебание в плоскости стыка, при толщине более 150 мм используются нескольких проволок. Есть опыт сварки толщиной до 2м.

Недостаток способа – образование крупного зерна в шве и околошовной зоне вследствие замедленного нагрева и охлаждения. Необходимо проведение термической обработки: нормализации или отжига для измельчения зерна.

Электрошлаковую сварку широко применяют в тяжелом машиностроении для изготовления ковано-сварных и лито-сварных конструкций; станины и детали мощных прессов и станков, коленчатые валы судовых дизелей, роторы и валы гидротурбин, котлы высокого давления и т.п. Лучевые способы сварки Электронно-лучевая сварка.

Сущность процесса состоит в том, что свариваемые детали, собранные без зазора, помещают в вакуумную камеру и подают на них электродный луч – пучок электронов, движущихся с большой скоростью. При соударении с изделием электроны тормозятся, их кинетическая энергия переходит в тепловую энергию и расплавляет металл. Температура в месте соударения достигает 5000…6000 0С. Перемещая электронный луч вдоль стыка, получают сварной шов.

Электроны, испускаемые катодом 1 электронной пушки, формируются в пучок электродом 2, расположенным непосредственно за катодом, ускоряются под действием разности потенциалов между катодом и анодом 3, составляющей 20…150 кВ и выше, затем фокусируются в виде луча и направляются специальной отклоняющей магнитной системой 5 на обрабатываемое изделие 6. На формирующий электрод 2 подается отрицательный или нулевой по отношению к катоду потенциал. Фокусировкой достигается высокая удельная мощность луча. Ток электронного луча невелик – от нескольких миллиампер до единиц ампер.

Процессу электронно-лучевой сварки присущи две характерные особенности:

сварка протекает в вакууме, обеспечивается получение зеркально

чистой поверхности и дегазация расплавленного металла; интенсивность нагрева очень велика, что обеспечивает быстрое плавление и затвердевание металла. Шов получается мелкозернистый с высокими механическими свойствами, с минимальной шириной, что позволяет сваривать сплавы, чувствительные к нагреву.

Электронно-лучевой сваркой изготовляют детали из тугоплавких, химически активных металлов и их сплавов (вольфрамовых, танталовых, молибденовых, ниобиевых, циркониевых), а также алюминиевых и титановых сплавов и высоколегированных сталей. Металлы и сплавы можно сваривать в однородных и разнородных сочетаниях, со значительной разностью толщин, температур плавления. Минимальная толщина свариваемых заготовок составляет 0,02 мм, максимальная – до 100 мм.

Лазерная сварка – способ сварки плавлением, при которых металл нагревают излучением лазера.

Лазерный луч представляет собой вынужденное монохроматическое излучение, длина волны которого зависит от природы рабочего тела лазераизлучателя. Оно возникает в результате вынужденных скачкообразных переходов возбужденных атомов рабочих тел на более низкие энергетические уровни.

Основными параметрами режимов лазерной обработки являются мощность излучения, диаметр пятна фокусировки, скорость перемещения обрабатываемого материала относительно луча.

Преимуществом лазерной сварки является быстрый точечный нагрев металла до плавления. Интенсивный сосредоточенный нагрев обуславливает и чрезвычайно большую скорость охлаждения после прекращения воздействия луча. Это позволяет свести к минимуму ширину околошовной зоны, сварочные напряжения и деформации.

Механизм процессов при лазерной сварке схож с электронно-лучевой сваркой, но не обязательно вакуумировать изделие.

Лазером сваривают преимущественно толщины до 1 мм, так как коэффициент полезного действия преобразования энергии в лазерное излучение довольно низкий.

Газовая сварка

При газовой сварке заготовки 1 и присадочный материал 2 в виде прутка или проволоки расплавляют высокотемпературным пламенем 4 газовой горелки 3 (рис. 1.4).

Рис. 1.4. Схема газовой сварки

Газовое пламя получают при сгорании горючего газа в атмосфере технически чистого кислорода. Мощность пламени регулируют сменой наконечников горелки.

Нагрев заготовки осуществляется более плавно, чем при дуговой сварке, поэтому газовую сварку применяют для сварки металла малой толщины (0,2…3 мм), легкоплавких цветных металлов и сплавов; металлов и сплавов, требующих постепенного нагрева и охлаждения (инструментальные стали, латуни); для подварки дефектов в чугунных и бронзовых отливках. При увеличении толщины металла снижается производительность и увеличивается деформация.

Сварка давлением. Специальные термические процессы в сварочном производстве. Пайка

Сварка давлением

Сущность получения неразъемного сварного соединения двух заготовок в твердом состоянии состоит в сближении идеально чистых соединяемых поверхностей на расстояния (2…4) 10 – 10 см, при которых возникают межатомные силы притяжения.

Необходимым условием получения качественного соединения в твердом состоянии являются хорошая очистка и подготовка поверхностей и наличие сдвиговых пластичных деформаций в зоне соединения в момент сварки.

Контактная сварка

Сварные соединения получаются в результате нагрева деталей проходящим через них током и последующей пластической деформации зоны соединения.

Сварка осуществляется на машинах, состоящих из источника тока, прерывателя тока и механизмов зажатия заготовок и давления.

К деталям с помощью электродов подводят ток небольшого напряжения (3…8 В) и большой силы (до нескольких десятков кА). Большая часть тепла выделяется в зоне контакта деталей.

По виду получаемого соединения контактную сварку подразделяют на точечную, шовную, стыковую. Схемы контактной сварки представлены на рис. 1.5.

Рисунок 1.5. Схемы контактной сварки: а – стыковой; б – точечной; в – шовной

Стыковая контактная сварка (рис.1.5.а) – способ соединения деталей по всей плоскости их касания.

Свариваемые заготовки 1 плотно зажимают в неподвижном 2 и подвижном 3 токоподводах, подключенных к вторичной обмотке сварочного трансформатора 4. Для обеспечения плотного электрического контакта свариваемые поверхности приводят в соприкосновение и сжимают. Затем включается ток. Поверхность контакта заготовок разогревается до требуемой температуры, ток отключается, производится сдавливание заготовок – осадка.

Стыковую сварку с разогревом стыка до пластического состояния и последующей осадкой называют сваркой сопротивлением, а при разогреве торцов до оплавления с последующей осадкой – сваркой оплавлением. В результате пластической деформации и быстрой рекристаллизации в зоне образуются рекристаллизованные зерна из материала обеих деталей.

Сварка применяется для соединения встык деталей типа стержней, толстостенных труб, рельсов и т.п.

Точечная сварка (рис.1.5.б) – способ изготовления листовых или стержневых конструкций, позволяющий получить прочные соединения в отдельных точках.

Свариваемые заготовки 1, собранные внахлест, зажимают между неподвижным 2 и подвижным 3 электродами, подсоединенными к обмотке трансформатора 4.

Электроды изнутри охлаждаются водой, нагрев локализуется на участках соприкосновения деталей между электродами. Получают линзу расплава требуемого размера, ток выключают, расплав затвердевает, образуется сварная точка. Электроды сжимают детали, пластически деформируя их.

Образующееся сварное соединение обладает большой прочностью и его можно применять для изготовления несущих конструкций. Этот способ широко применяют в авто- и вагоностроении, строительстве, а также при сборке электрических схем.

Шовная сварка (рис.1.5в) – способ соединения деталей швом, состоящим из отдельных сварных точек.

Свариваемые заготовки 1 помещают между двумя роликами-

электродами, один из электродов 2 может иметь вращательное движение, а другой 3 – вращательное движение и перемещение в вертикальном направлении. Электроды подключаются к вторичной обмотке трансформатора 4. Электроды-ролики зажимают и передвигают деталь.

Шовная сварка обеспечивает получение прочных и герметичных соединений их листового материала толщиной до 5 мм.

Диффузионная сварка

Диффузионная сварка – способ сварки давлением в вакууме приложением сдавливающих сил при повышенной температуре.

Свариваемые детали тщательно зачищают, сжимают, нагревают в вакууме специальным источником тепла до температуры рекристаллизации (0,4 Тпл), и длительно выдерживают. В начальной стадии процесса создаются условия для образования металлических связей между соединяемыми поверхностями. Низкое давление способствует удалению поверхностных пленок, а высокая температура и давление приводят к уменьшению неровностей поверхностей и сближению их до нужного расстояния. Затем протекают процессы диффузии в металле, образуются промежуточные слои, увеличивающие прочность соединения. Соединения получают при небольшой пластической деформации. Изменение размеров мало.

Сварка может осуществляться в среде инертных и защитных газов: гелий, аргон, водород.

Способ применяется для соединения металлов, металлов и полупроводников, а также других неметаллических материалов.

Диффузионная сварка широко применяется в космической технике, в электротехнической, радиотехнической и других отраслях промышленности.

Сварка трением

Сварка трением – способ сварки давлением при воздействии теплоты, возникающей при трении свариваемых поверхностей.

Свариваемые заготовки устанавливают соосно в зажимах машины, один из которых неподвижен, а другой может совершать вращательное и поступательное движения. Заготовки сжимаются осевым усилием, и включается механизм вращения. При достижении температуры 980…1300 0С вращение заготовок прекращают при продолжении сжатия.

Иногда сварку трением производят через промежуточный вращаемый элемент или заменяют вращательное движение вибрацией.

Сваркой трением можно сваривать заготовки диаметром 0,75…140 мм.

Преимущества способа: простота, высокая производительность, малая энергоемкость, стабильность качества соединения, возможность сварки заготовок из разнородных материалов.

Осуществляется сварка на специальных машинах.

Сварка взрывом

Большинство технологических схем сварки взрывом основано на использовании направленного взрыва.

Соединяемые поверхности заготовок, одна из которых неподвижна и служит основанием, располагают под углом друг к другу на определенном расстоянии. На вторую заготовку укладывают взрывчатое вещество и устанавливают детонатор. Сварку осуществляют на жесткой опоре. При соударении двух деталей под действием ударной волны, движущихся с большой скоростью, между ними образуется кумулятивная струя, которая разрушает и уносит оксидные поверхностные пленки и другие загрязнения. Поверхности сближаются до расстояния действия межатомных сил, и происходит схватывание по всей площади соединения. Продолжительность сварки несколько микросекунд.

Прочность соединений, выполненных сваркой взрывом, выше прочности соединяемых материалов.

Сварку взрывом используют при изготовлении заготовок для проката биметалла, плакировке поверхностей конструкционных сталей металлами и сплавами со специальными свойствами, при сварке заготовок из разнородных материалов. Целесообразно сочетание сварки взрывом со штамповкой и ковкой.

Тип сварного соединения

Основными преимуществами сварных соединений являются: экономия металла; снижение трудоемкости изготовления корпусных деталей; возможность изготовления конструкций сложной формы из отдельных деталей, полученных ковкой, прокаткой, штамповкой.

Сварным конструкциям присущи и некоторые недостатки: появление остаточных напряжений; коробление в процессе сварки; плохое восприятие знакопеременных напряжений, особенно вибраций; сложность и трудоемкость контроля.

Тип сварного соединения определяют взаимным расположением свариваемых элементов и формой подготовки (разделки) их кромок под сварку.

В зависимости расположения соединяемых деталей различают четыре основных типа сварных соединений: стыковые, нахлесточные, угловые и тавровые (рис. 1.6).

Рис.1.6. Основные типы сварных соединений

а – стыковое; б – нахлесточное; в – тавровое; г – угловое

Кромки разделывают в целях полного провара заготовок по сечению, что является одним из условий равнопрочности сварного соединения с основным металлом. Формы подготовки кромок под сварку показаны на рис. 1.6. различают V, K, X – образные

По характеру выполнения сварные швы могут быть односторонние и двухсторонние.

Рис. 1.7. Формы подготовки кромок под сварку:

а – V-образная; б – U -образная; в – X-образная; г – двусторонняя Х-образная

Специальные термические процессы в сварочном производстве

Наплавка – процесс нанесения слоя металла или сплава на поверхность изделия.

Наплавка позволяет получать детали с поверхностью, отличающейся от основного металла, например жаростойкостью и жаропрочностью, высокой износостойкостью при нормальных и повышенных температурах, коррозионной стойкостью и т.п. Наплавка может производиться как при изготовлении новых деталей, так и в ремонтно-восстановительных работах, существенно удлиняя срок эксплуатации деталей и узлов, обеспечивая этим высокий экономический эффект.

Существуют разнообразные способы наплавки.

Ручная дуговая электродами со стержнями и покрытиями специальных составов.

Автоматическая наплавка под флюсом. Электроды могут быть сплошного сечения и порошковые. Состав флюса, металл электрода и состав наполнителя определяют свойства наплавленного слоя.

Наплавка плавящимися и неплавящимися электродами в среде защитных газов. Свойства наплавленного слоя зависят от материала присадки или электрода.

Плазменная наплавка. Дуга может быть как прямого, так и косвенного действия. Можно плазменной струей оплавлять слой легированного порошка, предварительно нанесенный на поверхность детали.

Электрошлаковая, электронно-лучевая, лазерная наплавка, а также наплавка газокислородным пламенем.

Существенным показателем эффективности того или иного

способа наплавки является степень перемешивания при наплавке основного металла

и присадочного: чем она меньше, тем ближе будут свойства наплавленного слоя к

заданным.

Раздел 2. Инструменты формообразования в машиностроении

Тема 2.1 Инструменты формообразования в машиностроении.

Геометрия токарного резца

Любую поверхность рассматривают как совокупность последовательных положений (следов) одной производящей линии, называемой образующей, движущейся по другой производящей линии, называемой направляющей.

В реальных условиях образования поверхностей деталей на металлорежущих станках образующие и направляющие линии в большинстве случаев являются воображаемыми. При обработке они воспроизводятся комбинацией согласованных между собой движений заготовки и инструмента. Движения резания и являются формообразующими движениями, так как они воспроизводят во времени образующие и направляющие линии.

Существует четыре способа формообразования поверхностей.

1. Метод копирования основан на том, что режущая кромка инструмента по форме совпадает с производящей линией 1. Направляющая линия 2 воспроизводится вращением заготовки или поступательным движением инструмента, которые и являются формообразующими. Второе движение (движение подачи), направленное перпендикулярно обрабатываемой поверхности, необходимо для получения определенного размера поверхности. Этот метод используют при обработке фасонных поверхностей на станках.

Рисунок 2.1 Формообразование поверхностей при резании по методу копирования

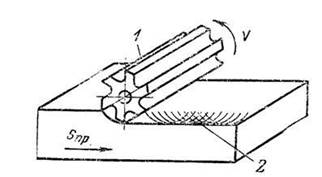

2. Метод следов. Образующая линия 1 является траекторией движения точки (вершины) режущего лезвия инструмента, а направляющая линия 2 – траекторией движения точек заготовки. В этом случае оба движения (V и S) являются формообразующими. Имеет место при обтачивании, растачивании, нарезании резьб и др.

Рисунок 2.2. Формообразование поверхностей при резании по методу следов

3. Метод касания. Образование поверхностей по методу касания заключается в том, что направляющей линией 2 служит касательная к ряду геометрических вспомогательных линий, являющихся траекториями движения точек режущего инструмента. Образующей линией 1 служит режущее лезвие инструмента, а формообразующим движением является только движение подачи S.

Имеет место при фрезеровании, шлифовании, полировании и др.

Рисунок 2.3 Формообразование поверхностей при резании по методу касания

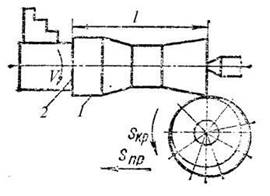

4. Метод обкатки. Образование поверхностей по методу обкатки (огибания) заключается в том, что направляющая линия 2 воспроизводится вращением заготовки. Образующая линия 1 получается как огибающая кривая к ряду последовательных положений режущей кромки инструмента относительно заготовки вследствие согласования между собой движения резания с движением подачи. Скорости этих движений согласуются так, что за время прохождения круглым резцом расстояния l резец должен сделать один полный оборот относительно своей оси вращения. Здесь все три движения являются формообразующими (V, Sпр, Sкр). Пример: нарезание зубъев зубчатых колес по методу обкатки.

Рисунок 2.4 Формообразование поверхностей при резании по методу обкатки

Режущие инструменты

Геометрические параметры режущей части инструментов

Отделение срезаемого слоя металла производится режущим лезвием инструмента. Режущая часть инструмента ограничивается рабочими поверхностями, которые в зависимости от расположения относительно обрабатываемого изделия имеют определенные названия. Разные инструменты имеют различную форму зажимной и режущей частей, однако их режущие части имеют общее устройство и ограничиваются рабочими поверхностями, присущими режущей части любого инструмента. Обычно режущая часть имеет одну переднюю и несколько задних поверхностей.

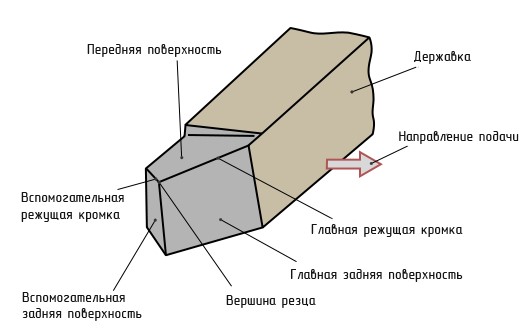

1 – передняя поверхность, 2 – главная задняя поверхность, 3 – вспомогательная задняя поверхность, 4 – главная режущая кромка, 5 – вспомогательная режущая кромка, 6 – вершина режущего лезвия.

Рисунок 2.4. Составные части и рабочие поверхности инструментов.

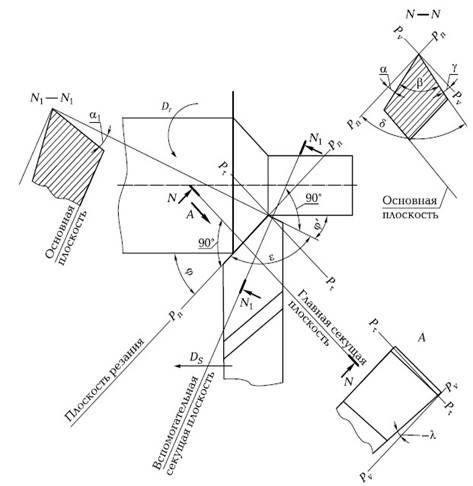

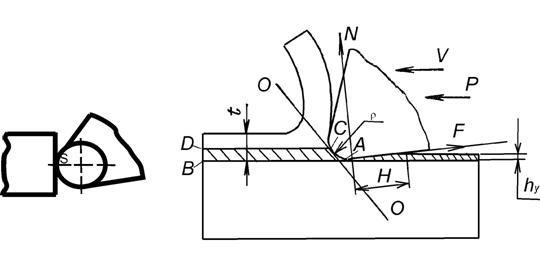

Геометрия токарного резца

Каждый режущий инструмент имеет переднюю и одну или несколько задних поверхностей. Передняя поверхность обращена по ходу относительного рабочего движения в сторону срезаемого слоя на обрабатываемой заготовке. По ней всегда сходит стружка. Задняя поверхность обращена в сторону поверхности резания (обработанной поверхности).

Рисунок 2.5 – Элементы рабочей части резца

Токарный проходной резец состоит из следующих основных элементов:

• Рабочая часть (головка);

• Стержень (державка) — служит для закрепления резца на станке.

Рабочую часть резца образуют:

• Передняя поверхность — поверхность, по которой сходит стружка в процессе резания.

• Главная задняя поверхность — поверхность, обращенная к поверхности резания заготовки.

• Вспомогательная задняя поверхность — поверхность, обращенная к обработанной поверхности заготовки.

• Главная режущая кромка — линия пересечения передней и главной задней поверхностей.

• Вспомогательная режущая кромка — линия пересечения передней и вспомогательной задней поверхностей.

• Вершина резца — точка пересечения главной и вспомогательной режущих кромок.

Геометрические параметры (углы) режущего инструмента.

Рисунок 2.6 - Геометрические параметры режущей части резца

Основной плоскостью Pv называется координатная плоскость, проходящая перпендикулярно направлению главного движения (вектору скорости резания). Для случая токарной обработки она параллельна продольной и поперечной подачам и параллельна опорной поверхности (основанию) призматической зажимной части резца.

Плоскостью резания Pn называется координатная плоскость, проходящая через главную режущую кромку перпендикулярно основной плоскости.

Плоскость, проходящая через главную режущую кромку перпендикулярно основной плоскости и параллельно направлению движения подачи, называется рабочей плоскостью Ps.

Геометрические параметры режущего инструмента рассматриваются в плане, то есть в проекции на основную плоскость, и в секущих плоскостях: главной секущей плоскости, нормальной секущей плоскости, в рабочей плоскости и в других вспомогательных секущих плоскостях.

Нормальной секущей плоскостью Pn называется секущая плоскость, проходящая перпендикулярно (нормально) режущей кромке в рассматриваемой точке.

Главной секущей плоскостью ![]() называется координатная

плоскость, перпендикулярная линии пересечения основной плоскости с плоскостью

резания и проходящая через главную режущую кромку.

называется координатная

плоскость, перпендикулярная линии пересечения основной плоскости с плоскостью

резания и проходящая через главную режущую кромку.

Главный задний угол α — угол между главной задней поверхностью резца и плоскостью резания. Служит для уменьшения трения между задней поверхностью резца и деталью. С увеличением заднего угла шероховатость обработанной поверхности уменьшается, но при большом заднем угле резец может сломаться. Следовательно чем мягче металл, тем больше должен быть угол.

Угол заострения β — угол между передней и главной задней поверхностью резца. Влияет на прочность резца, которая повышается с увеличением угла.

Главный передний угол γ — угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания, проведённой через главную режущую кромку. Служит для уменьшения деформации срезаемого слоя. С увеличением переднего угла облегчается врезание резца в металл, уменьшается сила резания и расход мощности. Резцы с отрицательным γ применяют для обдирочных работ с ударной нагрузкой. Преимущество таких резцов на обдирочных работах заключается в том, что удары воспринимаются не режущей кромкой, а всей передней поверхностью.

Угол резания δ=α+β.

Вспомогательные углы измеряются во вспомогательной секущей плоскости.

Вспомогательный задний угол α1 — угол между вспомогательной задней поверхностью резца и плоскостью, проходящей через его вспомогательную режущую кромку перпендикулярно основной плоскости.

Вспомогательный передний угол γ1 — угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания, проведённой через вспомогательную режущую кромку

Вспомогательный угол заострения β1 — угол между передней и вспомогательной задней плоскостью резца.

Вспомогательный угол резания δ1=α1+β1.

Углы в плане измеряются в основной плоскости. Сумма углов φ+φ1+ε=180°.

Главный угол в плане φ — угол между проекцией главной режущей кромки резца на основную плоскость и направлением его подачи. Влияет на стойкость резца и скорость резания. Чем меньше φ, тем выше его стойкость и допускаемая скорость резания. Однако при этом возрастает радиальная сила резания, что может привести к нежелательным вибрациям.

Вспомогательный угол в плане φ1 — угол между проекцией вспомогательной режущей кромки резца на основную плоскость и направлением его подачи. Влияет на чистоту обработанной поверхности. С уменьшениемφ1 улучшается чистота поверхности, но возрастает сила трения.

Угол при вершине в плане ε — угол между проекциями главной и вспомогательной режущей кромкой резца на основную плоскость. Влияет на прочность резца, которая повышается с увеличением угла.

Угол наклона главной режущей кромки измеряется в плоскости, проходящей через главную режущую кромку перпендикулярно к основной плоскости.

Угол наклона главной режущей кромки λ — угол между главной режущей кромкой и плоскостью, проведенной через вершину резца параллельно основной плоскости. Влияет на направление схода стружки.

На представленных выше рисунках показаны упрощенные схемы расчета действительных углов. В обычных, не упрощенных случаях величины углов находятся в более сложной зависимости. Из приведенных данных видно, что изменение углов инструмента при резании тем больше, чем меньше диаметр обрабатываемого изделия и больше подача. При установке резца выше центра задний угол уменьшается, а передний – увеличивается. При установке резца ниже центра увеличивается задний угол и уменьшается передний.

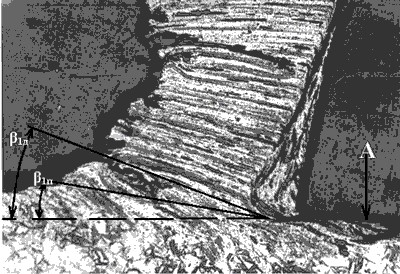

Инструментальные материалы