На территории Российской Федерации принята планово-предупредительная система технического обслуживания. Сущность этой системы состоит в том, что техническое обслуживание осуществляется по плану, а ремонт – по потребности.

Принципиальные основы планово-предупредительной системы технического обслуживания и ремонта двигателей установлены действующим Положением о техническом обслуживании и ремонте подвижного состава транспорта.

Управление техническим состоянием тракторов в сельском хозяйстве осуществляется на базе научно обоснованной системы технического обслуживания и ремонта, позволяющей обеспечивать достаточную работоспособность и исправность машин.

Под системой технического обслуживания и ремонта тракторов понимается совокупность взаимосвязанных средств, документации и исполнителей, необходимых для поддержания и восстановления их работоспособности.

Система предусматривает выполнение главным образом предупредительных (профилактических) работ, повышающих надёжность тракторов путём предотвращения отказов. Предусматривается также восстановление исправности или работоспособности при внезапных отказах.

Также система технического обслуживания и ремонта основывается на использовании наиболее эффективного способа управления техническим состоянием тракторов, предусматривающего применение средств диагностирования. При этом контроль за техническим состоянием проводится регламентировано в соответствии с установленной периодичностью, а содержание операций технического обслуживания и ремонта тракторов конкретных марок определяется, как правило, результатами их технического состояния.

Важным фактором, влияющим на работоспособность тракторов и величину издержек на ремонт, является обоснованное определение вида, объёма, места и времени ремонта. В связи с этим правильная оценка критериев предельного состояния, регламентирующих обоснованную постановку трактора в ремонт с учётом полноты использования технического ресурса её составных частей, позволяет увеличить на 20-30 % фактическую межремонтную наработку и уменьшить на 15-20 % расходы на ремонт.

Техническое обслуживание (ТО) – это комплекс работ по поддержанию работоспособности машин при их использовании, хранении и транспортировании. Техническое обслуживание включает в себя обкаточные, очистные, контрольные, диагностические, регулировочные, смазочно-заправочные, крепёжные работы, а также работы по консервации, расконсервации машин и их составных частей.

Виды, содержание, периодичность и условия проведения ТО устанавливает завод-изготовитель тракторов в соответствии с действующими стандартами (положениями).

Тракторы подвержены естественному процессу физического и морального старения в течение их «жизненного цикла». По мере увеличения наработки под действием нагрузок и окружающей среды искажаются формы рабочих поверхностей и изменяются размеры деталей; уменьшаются упругие и эластичные свойства используемых материалов, откладываются нагар и накипь; появляются усталостные и коррозионные разрушения и т.д. В результате при различных наработках некоторые детали и соединения теряют работоспособность.

За срок службы, определяемый долговечностью базовых деталей, значительное число деталей трактора необходимо заменять или восстанавливать.

Надёжность тракторов во многом зависит от технического сервиса, т.е. от качества выполнения технического обслуживания и ремонта, а также от обеспечения запасными частями и материалами.

В данной работе описана технология технического обслуживания газораспределительного механизма дизельного двигателя Д-240 трактора МТЗ-80/82, а также выявление и устранение различных неисправностей.

Актуальность темы выбрана не случайно – исправность газораспределительного механизма влияет на весь процесс работы двигателя. Своевременно проведенное техническое обслуживание ГРМ двигателя значительно повышает его ресурс и соответственно влияет на общий моторесурс трактора в целом.

Объект – газораспределительный механизм дизельного двигателя Д-240 трактора МТЗ-80/82.

Предмет – техническое обслуживание газораспределительного механизма дизельного двигателя Д-240 трактора МТЗ-80/82.

Цель работы: освоить практическим путем профессиональные компетенции при техническом обслуживании газораспределительного механизма дизельного двигателя Д-240 трактора МТЗ-80/82.

Для достижения цели необходимо решить следующие задачи:

1. Рассмотреть общее устройство трактора МТЗ-80/82;

2. Рассмотреть общее устройство дизеля Д-240;

3. Изучить устройство и рабочий процесс газораспределительного механизма двигателя Д-240;

4. Освоить и провести техническое обслуживание газораспределительного механизма двигателя Д-240 и выявить основные неисправности с соблюдением техники безопасности.

Характер выполнения выпускной квалификационной работы – описательный, с использованием первоисточников различных авторов и другой технической литературы.

1. Назначение и общее устройство трактора МТЗ-80/82

1.1. Использование тракторов МТЗ -80/82 в народном хозяйстве

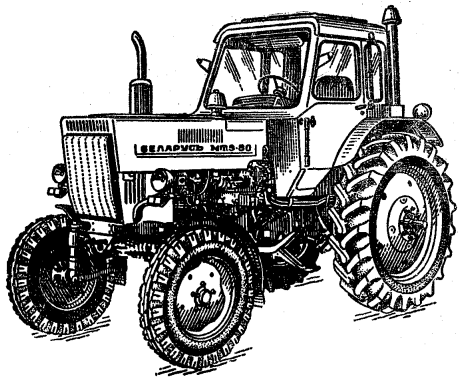

Трактор МТЗ-80 (рис. 1.1) является новой базовой моделью семейства тракторов «Беларусь» конструкции Минского тракторного завода. Это колесный универсальный трактор с задним ведущим мостом тягового класса 14 кН (1,4 тс). Одновременно с выпуском базовой модели начато производство ее модификации с двумя ведущими мостами – трактора МТЗ-82 (рис. 1.2).

Рисунок 1.1 – трактор МТЗ-80

Следует отметить, что «Беларусь» наиболее распространенный, массовый колесный сельскохозяйственный трактор. Его технико-экономические и эксплуатационные показатели известны и в нашей стране и за рубежом. Однако все возрастающие требования народного хозяйства к техническому уровню тракторов поставили задачу создать вместо хорошо зарекомендовавших себя тракторов МТЗ-50 и МТЗ-52 новые, более совершенные модели МТЗ-80 и МТЗ-82. Их выпуск начат в 1974 г. Сохраняя все положительные качества своих предшественников, тракторы МТЗ-80 и МТЗ-82 заметно отличаются от них увеличенной мощностью и производительностью, лучшими условиями труда, большей надежностью и долговечностью, высоким уровнем унификации и взаимозаменяемости узлов и механизмов и более простым техническим обслуживанием.

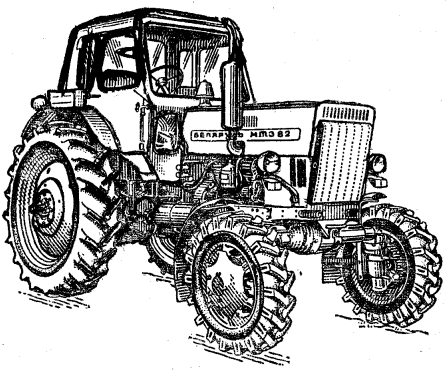

Рисунок 1.2 – трактор МТЗ-82

Сфера применения тракторов МТЗ-80 и МТЗ-82 чрезвычайно обширна. Они могут использоваться на самых разнообразных работах, агрегатируются с навесными, полунавесными, прицепными и стационарными машинами и орудиями. Около двухсот различных машин и орудий предназначены для работы с этими тракторами.

Основное назначение тракторов МТЗ-80 и МТЗ-82 – комплексная механизация возделывания и уборки пропашных (кукуруза, картофель, сахарная свекла, подсолнечник, овощебахчевые) и других сельскохозяйственных культур.

Другая область применения этих тракторов – трудоемкие работы общего назначения (такие, как пахота, подготовка почвы).

Тракторы МТЗ-80, обладая высокими скоростными данными (до 35 км/ч), оснащенные пневмосистемой для торможения прицепов и светосигнальной аппаратурой, могут выполнять значительные по объему транспортные работы, успешно конкурируя, особенно в тяжелых дорожных условиях, с грузовыми автомобилями.

Приспособлены тракторы и для выполнения погрузочно-разгрузочных, дорожно-строительных и других специальных работ.

Повышенные тягово-сцепные качества и проходимость трактора МТЗ-82, оборудованного приводом на все четыре колеса и полностью сохраняющего агротехнические показатели и агрегатируемость базовой модели, еще больше расширяют универсальность его использования и увеличивают занятость, так как позволяют применять трактор в трудных почвенных и погодных условиях как на полевых, так и на транспортных работах.

Убедительным подтверждением высоких технико-экономических показателей тракторов семейства «Беларусь» служит тот факт, что все основные модели трактора удостоены в соответствии с ГОСТ 5.779 – 71 Государственного Знака качества. Кроме того, на различных международных выставках и ярмарках трактору присужден ряд медалей, в том числе три золотых.

1.2. Общее устройство трактора МТЗ-80/82

Тракторы МТЗ-80 (рис. 1.1) и МТЗ-82 (рис. 1.2) выполнены, как и прежние модели тракторов «Беларусь», по обычной, так называемой классической схеме (с задними колесами большего размера, чем передние) и имеют полурамную конструкцию остова.

На тракторы устанавливается дизельный двигатель Д-240 с запуском от электростартера или Д-240Л с запуском от карбюраторного пускового двигателя. (Тракторы с двигателями Д-240Л соответственно обозначаются МТЗ-80Л и МТЗ-82Л.) Увеличение мощности и улучшение топливной экономичности по сравнению с двигателями-предшественниками получено за счет использования непосредственного впрыска топлива, объемнопленочного смесеобразования в камере сгорания, перенесенной в поршень, повышения частоты вращения до 2200 об/мин и ряда других прогрессивных изменений, внесенных во все системы двигателя.

Основной и пусковой двигатели включают в работу непосредственно из кабины. Для облегчения пуска в условиях низких температур предусмотрен электрофакельный подогреватель всасывающего коллектора и съемный жидкостной подогреватель для водяной и масляной систем двигателя.

Силовая передача (трансмиссия) обеспечивает расширенный и рациональный ряд скоростей. Число передач увеличено до восемнадцати, что дает возможность эффективно загрузить двигатель в рабочем диапазоне передач, в том числе на повышенных скоростях (9-15 км/ч), а также в области транспортных передач, где скоростной ряд также увеличен (17,9; 25,3 и 33,4 км/ч). Ходоуменьшитель, который при необходимости устанавливают на левой стороне коробки передач, позволяет получить дополнительные пониженные технологические скорости для специальных работ (до 0,26 км /ч).

Муфта сцепления снабжена демпферными пружинами – гасителями крутильных колебаний коленчатого вала двигателя. На силовом валу муфты установлен дисковый тормозок, который останавливает вал в конце выключения муфты и тем самым способствует облегченному переключению и безударному введению в зацепление шестерен коробки передач.

Дифференциал заднего моста блокируется фрикционной муфтой с гидравлическим приводом, связанным с управлением гидроусилителем рулевого управления.

Независимый и синхронный привод заднего вала отбора мощности выполнен двухскоростным, боковой вал отбора мощности и приводной шкив также имеют две передачи.

В привод переднего ведущего моста трактора МТЗ-82 введена фрикционная предохранительная муфта, которая монтируется в промежуточной опоре карданной передачи. Механизм управления работой переднего ведущего моста позволяет задавать раздаточной коробке режимы автоматического и принудительного включения, а также полностью отключать передний мост (например, на транспортных работах для снижения износа шин).

С целью обеспечения устойчивости и управляемости трактора, а также повышения эффективности действия переднего ведущего моста при навеске машин, разгружающих передние колеса, на кронштейн переднего бруса устанавливают комплект легкосъемных балластных грузов.

Для повышения тягово-сцепных качеств и проходимости в тяжелых почвенных условиях предусмотрена установка резинометаллического полугусеничного хода.

Раздельно-агрегатная гидросистема обеспечивает высотный и дополнительно силовой и позиционный способы регулирования положения навесных почвообрабатывающих машин относительно трактора. Силовое и позиционное регулирование – автоматическое, на основе датчиков, которые встроены в механизм навески трактора и реагируют на изменения тягового сопротивления и положения орудия. Универсальность способов регулирования повышает качество обработки почвы (равномерность глубины пахоты), способствует повышению производительности и дает возможность применять навесные машины без опорных колес.

Чтобы повысить эффективность применения на транспортных работах, тракторы оборудованы универсальной пневматической системой, которая обеспечивает привод тормозов большегрузных транспортных прицепов и других машин. Пневмосистему можно использовать также для накачки шин и некоторых других целей.

Кабина трактора установлена на резиновых амортизаторах и не имеет жесткой связи с остовом трактора, благодаря чему снижается уровень вибрации и шума. Для обивки дверей и стенок кабины используются теплошумоизоляционные материалы, применяемые в современном автомобилестроении. Обогревается кабина отопителем, который отбирает тепло от водяной системы двигателя. В условиях запыленности и в жару в кабину подается предварительно очищенный и увлажненный воздух. Естественная вентиляция кабины через открывающиеся крышу и заднее окно.

Одноместное сиденье тракториста снабжено торсионной подвеской и гидравлическим амортизатором, его положение регулируется в зависимости от веса и роста водителя. Положение рулевого колеса также может быть изменено для удобства управления.

Жесткость каркаса кабины отвечает требованиям безопасности при аварийном опрокидывании трактора. Форма облицовки кабины и в целом трактора рационально увязана с удобством обслуживания и условиями труда. Благодаря применению прогрессивных решений в конструкции узлов и механизмов значительно снижена трудоемкость технических обслуживаний, сокращено число точек смазки, увеличено большинство межрегулировочных сроков, часть регулировок снята, упрощена или проводится только после выработки моторесурса (при ремонтах). Многие операции по обслуживанию и управлению облегчены, механизированы и автоматизированы. Повышение энергонасыщенности тракторов МТЗ-80 и МТЗ-82, улучшение условий труда, оборудование тракторов автоматической блокировкой дифференциала, гидросистемой с силовым и позиционным регулированием, пневмосистемой и ряд других прогрессивных изменений конструкции позволяют значительно повысить их производительность (по сравнению с тракторами МТЗ-50 и МТЗ-52 в среднем на 35%).

Ниже в Приложении 1 приведены общие технические сведения о тракторах МТЗ-80 и МТЗ-82 в целом и их основных агрегатах, механизмах, узлах и системах. Эти данные необходимы механизаторам правильно эксплуатировать тракторы МТЗ-80/82.

1.3. Общее устройство двигателя Д-240 трактора МТЗ-80/82

На тракторах МТЗ-80, МТЗ-82 и МТЗ-80Л, МТЗ-82Л установлен четырехцилиндровый четырехтактный дизельный двигатель номинальной мощностью 80 л. с.: соответственно Д-240 (с электростартером) и Д-240Л (с пусковым двигателем).

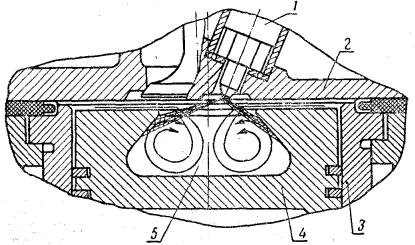

В двигателе применена неразделенная камера; сгорания с объемно-пленочным смесеобразованием (рис. 1.3).

Рисунок 1.3 – схема камеры сгорания:

1 – форсунка; 2 – головка блока; 3 – гильза; 4 – поршень; 5 – камера сгорания.

Часть впрыскнутого топлива распыливается в объеме камеры сгорания, а другая растекается по ее поверхности, образуя тонкую пленку. Первая часть топлива интенсивно перемешивается с потоком сжатого нагревшегося воздуха, активно испаряется и сгорает: происходит процесс так называемого предварительного воспламенения топлива. Камере сгорания придана шатровая форма, которая способствует созданию завихрений воздушного потока и лучшему перемешиванию топлива и воздуха. Вторая часть топлива (в виде пленки) испаряется с внутренней стороны, нагреваясь от стенки камеры сгорания, и с наружной, соприкасаясь с потоком сжатого нагревшегося воздуха (последующее воспламенение топлива). Постепенно развивающийся процесс сгорания топлива создает условия для экономичной и, как говорят, мягкой работы двигателя, которая характеризуется плавно нарастающими нагрузками на кривошипно-шатунный механизм.

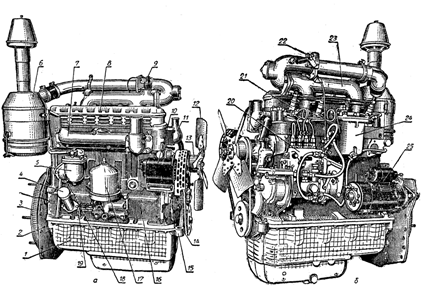

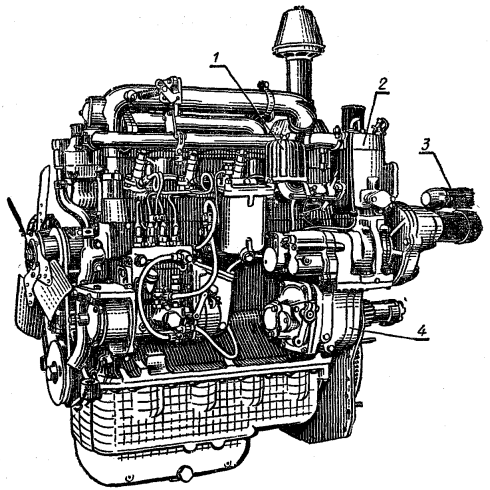

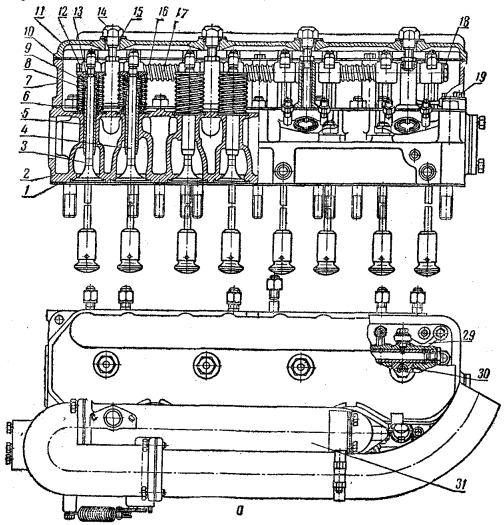

На рисунке 1.4, а и б показан общий вид двигателя Д-240, а на рисунке 1.5 – общий вид двигателя Д-240Л. Эти рисунки не только дают представление о внешнем виде двигателя, но и позволяют ознакомиться с взаимным расположением его основных и вспомогательных узлов, механизмов и устройств.

Рисунок 1.4 – двигатель Д-240:

а – вид справа; б – вид слева: 1 – поддон блок-картера; 2 – задний лист; 3 – венец маховика; 4 – маслозаливная горловина; 5 – фильтр грубой очистки топлива; 6 – воздухоочиститель; 7 – выпускной коллектор; 8 – головка блока цилиндров; 9 – электрофакельный подогреватель; 10 – генератор; 11 – корпус термостата; 12 – вентилятор; 13 – водяной насос; 14 – ремень вентилятора; 15 – передняя опора; 16 – блок-картер; 17 – центробежный масляный фильтр; 18 – сапун; 19 – маслоизмерительный щуп; 20 – топливный насос; 21 – форсунка; 22 – механизм аварийного останова; 23 – впускной коллектор; 24 – фильтр тонкой очистки топлива; 25 – стартер.

Рисунок 1.5 – двигатель Д-240Л (вид слева):

1 – воздухоочиститель пускового двигателя; 2 – пусковой двигатель; 3 – стартер пускового двигателя; 4 – редуктор пускового двигателя (остальные детали такие же, как у двигателя Д-240 на рисунке 1.4).

Как и всякий дизель, двигатель Д-240 (Д-240Л) состоит из ряда механизмов и систем. Главные из них кривошипно-шатунный и газораспределительный механизмы и системы смазки, охлаждения, питания и пуска.

Кривошипно-шатунный механизм служит для преобразования прямолинейного возвратно-поступательного движения поршня во вращательное движение коленчатого вала.

Механизм газораспределения предназначен для впуска в цилиндр порций воздуха и выпуска из него отработавших газов в строго определенные моменты и промежутки времени.

Система смазки служит для подвода смазочных материалов к трущимся деталям с целью уменьшения трения между ними, а также частичного отбора тепла.

Система охлаждения необходима для поддержания нормального теплового режима двигателя. В дизельных двигателях применяется жидкостная (обычно водяная) система охлаждения.

Система питания предназначена для точно дозированной и своевременной подачи топлива в цилиндры двигателя.

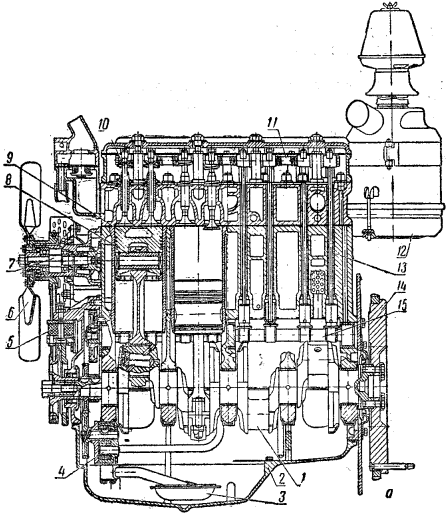

Система пуска служит для запуска двигателя. На рисунке 1.6, а и б показаны разрезы двигателя Д-240 (Д-240Л), которые позволяют ознакомиться с его общим устройством, рассмотреть его основные механизмы, узлы и системы.

Рисунок 1.6 – двигатель Д-240 (Д-240Л):

а – продольный разрез; б – поперечный разрез: 1 – коленчатый вал; 2 – масляный картер; 3 – приемник масляного насоса; 4 – масляный насос; 5 – амортизатор; 6 – вентилятор; 7 – водяной насос; 8 – поршневой палец; 9 – поршень; 10 – клапан; 11 – валик коромысел; 12 – воздухоочиститель; 13 – штанга; 14 – маховик; 15 – распределительный вал; 16 – шатун; 17 – гильза; 18 – масляный фильтр; 19 – фильтр грубой очистки топлива; 20 – выпускной коллектор; 21 – головка; 22 – крышка головки; 23 – колпак крышки; 24 – электрофакельный подогреватель; 25 – впускной коллектор; 26 – форсунка; 27 – фильтр тонкой очистки топлива; 28 – топливный насос

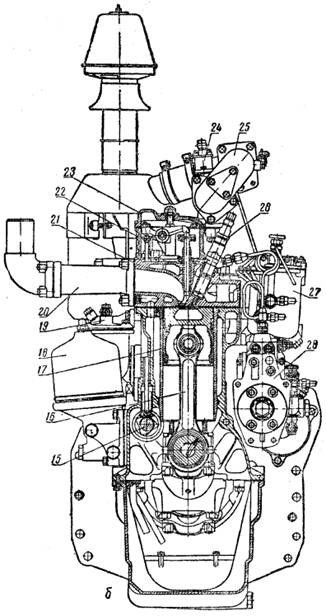

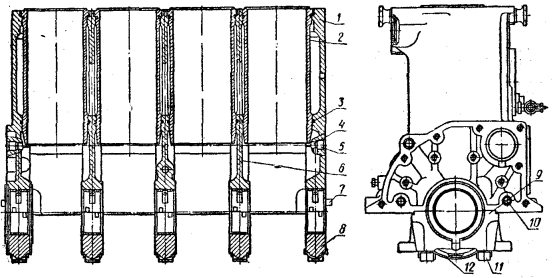

Блок цилиндров (рис. 1.7, а, б и в) является основной деталью корпуса двигателя и представляет собой жесткую отливку из серого чугуна. На блоке и внутри него монтируются механизмы, узлы и детали двигателя, для крепления которых предусмотрены отверстия, плоскости, посадочные места и т. п.

Рисунок 1.7 – блок цилиндров:

а – вид справа; б – вид слева: 1 – шпильки; 2 – отверстие для пальца промежуточной шестерни; 3 – втулка распределительного вала; 4 – рым-болт; 5 – колонны штанг; 6 – отверстие для установки предпускового подогревателя; 7 – плоскость крепления масляного фильтра; 8 – отверстие под сливной краник; 9 – плоскость для установки маслозаливной горловины; 10 – бобышка сапуна; 11 – отверстия д л я установки фильтра грубой очистки топлива; 12 – водяной канал; 13 – отверстия для крепления фильтра тонкой очистки топлива; 14 – заглушка водяного канала; 15 – арки боковой стенки; в – последовательность (1 – 16) затяжки гаек шпилек при установке головки на блок цилиндров.

В вертикальных расточках блока установлено четыре гильзы цилиндров 2 (рис. 1.8), уплотняемые в нижней части внутренней горизонтальной перегородки резиновыми кольцами 3. В осевом направлении гильзы фиксируются буртами в расточках верхней плиты блока цилиндров.

Рисунок 1.8 – разрез блока цилиндров:

1 – блок; 2 – гильза; 3 – уплотнительные кольца; 4 – масляный канал; 5 – заглушка масляного канала; 6 – перегородка; 7 – штифт щита и крышки распределения; 8, 9 – крышки коренного подшипника; 10 – штифт; 11 – болт крышек коренного подшипника; 12 – стопорная пластина.

Гильзы цилиндров отлиты из легированного чугуна. Основные легирующие элементы (хром, медь, никель, сурьма) позволили значительно повысить сопротивляемость рабочих поверхностей гильзы износу, улучшить ее антифрикционные свойства, повысить коррозийную и кавитационную стойкость. Внутренняя поверхность гильзы, зеркало цилиндра, закалке не подвергается.

Три поперечные вертикальные перегородки 6 с окнами делят верхнюю часть блока на четыре полости, по которым циркулирует охлаждающая жидкость, подаваемая в каждую полость из бокового водяного канала через отверстия против каждой гильзы цилиндров. В целом объем между стенками блока и гильзами образует водяную рубашку, которая через отверстия в верхней плите блока и прокладке соединяется с водяной рубашкой головки цилиндров. Стенки блока цилиндров выполнены в виде арок, опирающихся на межцилиндровые перегородки, благодаря чему вокруг гильз по всему периметру образуется водяная рубашка равномерной толщины и снижается температурный перепад по окружности гильз цилиндров.

В трех вертикальных перегородках, а также в передней и задней стенках блока предусмотрены так называемые постели коренных подшипников коленчатого вала. Они закрыты крышками, каждая из которых прикреплена к блоку двумя болтами со стопорными шайбами. Постели коренных подшипников растачивают совместно с крышками с большой точностью, поэтому замена крышек, а также перестановка их с одного блока на другой не допускается. Крышки в блоке цилиндров устанавливают по точно обработанным боковым плоскостям с небольшим натягом, обеспечивающим правильную их посадку и исключающим перекосы. Чтобы предотвратить неправильную установку крышек коренных подшипников, расстояния от оси расточки постелей коренных подшипников до отверстий под болты в крышках различны.

Вверху и справа картерной части блока, в передней и задней стенках и средней перегородке в бобышках расточены отверстия для втулок распределительного вала. Втулки распределительного вала растачивают после запрессовки их в блок цилиндров.

В блоке цилиндров сделан продольный масляный канал, от которого по поперечным наклонным каналам масло подводится к каждому коренному подшипнику и ко всем опорным шейкам распределительного вала. Продольный канал соединен с масляным фильтром через сверленый горизонтальный поперечный канал, проходящий в средней вертикальной перегородке над третьим коренным подшипником. Канал в средней вертикальной перегородке соединяет масляный фильтр с масляным насосом.

Правая наружная стенка блока колонного типа. В сверлениях вертикальных колонн устанавливают штанги толкателей, которые своим нижним сферическим концом упираются в толкатели, скользящие в обработанных отверстиях расширенной части колонн.

В зависимости от типа пускового устройства позади блока цилиндров устанавливают один из двух видов заднего листа, отличающихся друг от друга координатами и размерами центрирующего отверстия. В стенке заднего листа сделано резьбовое отверстие, куда ввернут специальный болт (щуп) для установки начала подачи топлива в первый цилиндр двигателя. Через отверстие, расположенное в середине заднего листа, проходит фланец коленчатого вала для крепления маховика. Цилиндрическая поверхность этого фланца и каркасный сальник обеспечивают заднее уплотнение коленчатого вала. К наружным отверстиям листа крепится корпус муфты сцепления, центрируемый двумя штифтами, которые запрессованы во фланец корпуса муфты.

Спереди к блоку цилиндров прикреплены болтами щит распределения, изготовленный из листового проката, и крышка распределения, отлитая из серого чугуна. Совместное центрирование их осуществляется двумя штифтами, запрессованными в переднюю стенку блока цилиндров. Точно обработанные отверстия в щите распределения обеспечивают правильную установку топливного и масляного (гидроусилителя руля) насосов и правильное зацепление шестерен привода насосов. Центрированной установкой крышки распределения относительно блока цилиндров достигается также точность зубчатого зацепления привода пневмокомпрессора, привода редуктора тахомотосчетчика и переднего уплотнения коленчатого вала. К плоскому выступу в передней верхней части крышки распределения двумя болтами крепится регулируемая передняя подвеска двигателя. В пространстве между щитом и крышкой распределения находятся шестерни распределения.

Головка цилиндров (см. рис. 1.6) представляет собой чугунную отливку 21, которая сверху устанавливается на блок цилиндров и крепится шестнадцатью шпильками. Гайки шпилек затягивают динамометрическим ключом в определенной последовательности (см. рис. 1.7, в). Между поверхностями блока и головки находится специальная асбостальная прокладка. Внутренняя полость головки служит водяной рубашкой. Водяные каналы направляют охлаждающую жидкость, поступающую из блока цилиндров, к наиболее нагретым местам: перемычкам между клапанами и форсунками. Сверху на головке цилиндров установлены клапанный механизм, крышка 22 головки, к которой крепится впускной коллектор 25, и колпак 23 крышки, закрывающий клапанный механизм. Четыре латунных стаканчика с левой стороны головки предназначены для установки и лучшего охлаждения форсунок. С правой стороны к головке крепится выпускной коллектор. В нижней части головки расточены гнезда для впускных и выпускных клапанов. В каналы над этими гнездами запрессованы биметаллические направляющие втулки клапанов 10.

Масляный картер (см. рис. 1.4, 1.5, 1.6) представляет собой алюминиевую отливку коробчатой формы, которая болтами прикреплена к блоку цилиндров и крышке распределения. Передняя часть картера 2 (рис. 6) несколько углублена: здесь располагается маслоприемник 3 насоса.

2. Устройство и рабочий процесс газораспределительного механизма дизельного двигателя Д-240

2.1. Механизм газораспределения дизельного двигателя Д-240

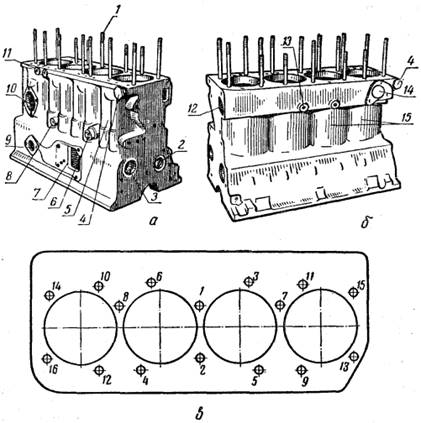

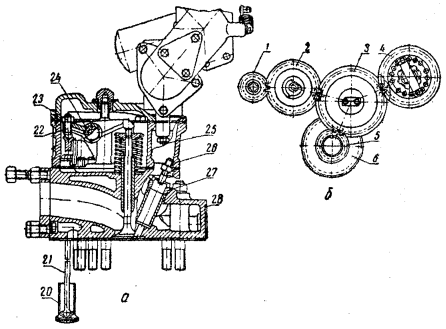

В механизм газораспределения (рис. 2.1, а) входят шестерни, распределительный вал, выпускные и впускные клапаны, соединительные и передающие движение детали.

Вращательное движение от коленчатого вала через шестерню 5 (рис. 2.1, б) и промежуточную шестерню 3 передается шестерням 2 и 4 привода распределительного вала и топливного насоса. Профильные кулачки распределительного вала 15 (см. рис. 1.6) расположены в соответствии с порядком работы двигателя.

Рисунок 2.1 – механизм газораспределения:

а – головка блока цилиндров в сборе с клапанным механизмом: 1 – прокладка головки; 2 – головка; 3 – выпускной клапан; 4 – впускной клапан; 5 – втулка клапана; 6 – прокладка; 7 – крышка головки; 8 – наружная пружина клапана; 9 – внутренняя пружина клапана; 10 – прокладка колпака; 11 – колпак крышки; 12 – тарелка клапана; 13 - сухарики; 14 – гайка колпака; 15 – шайба; 16 – пружина; 17 – валик коромысел; 18 – пробка валика; 19 – болт крепления крышки головки; 20 – толкатель; 21 – штанга; 22 – регулировочный винт; 23 – гайка регулировочного винта; 24 – коромысло; 25 – шпилька крепления впускного коллектора; 26 – шпилька крепления форсунки; 27 – гайка стакана форсунки; 28 – стакан форсунки; 29 – трубка маслопровода; 30 – стойка валика; 31 – впускной коллектор; б – схема расположения и установка шестерен газораспределения: 1 – шестерня привода насоса гидроусилителя руля; 2 – шестерня распределительного вала; 3 – промежуточная шестерня; 4 – шестерня привода топливного насоса; 5 – шестерня коленчатого вала; 6 – шестерня привода масляного насоса.

При повороте распределительного вала кулачок своим выступом поднимает толкатель 20, а вместе с ним и штангу 21, которая упирается нижним концом в дно толкателя, а верхним в регулировочный винт 22 коромысла 24. Коромысло, установленное на валике 17, поворачивается и отжимает клапан вниз. Отверстие канала в головке цилиндров открывается, а пружины 8 и 9, предварительно сжатые (чтобы удержать клапан в закрытом положении), сжимаются дополнительно. Стержень клапана движется в направляющей втулке 5.

Клапан открыт полностью, когда толкатель достигает вершины кулачка. При дальнейшем повороте распределительного вала толкатель опускается, а клапан под действием пружин движется вверх. Когда выступ кулачка выходит из-под толкателя, давление на клапан прекращается, и он под действием пружин плотно закрывает отверстие канала в головке цилиндров. Детали передачи (коромысло, штанга и толкатель) перемещаются в первоначальное положение.

Чтобы цилиндр быстро наполнялся и хорошо очищался, необходимо правильно выбрать моменты, в которые клапаны открываются и закрываются. Впускной клапан открывается с некоторым опережением, то есть до прихода поршня в верхнюю мертвую точку (в. м. т.), а закрывается с некоторым запаздыванием, после того, как поршень минует нижнюю мертвую точку (н.м.т.). Это позволяет увеличить продолжительность впуска: в начале процесса воздух под напором поступает в цилиндр двигателя даже и тогда, когда здесь повышенное давление, а в конце, обладая определенной инерцией, продолжает наполнять цилиндр. Выпускной клапан открывается до прихода поршня в н. м. т., а закрывается уже после достижения им в. м. т. Все это вместе уменьшает затраты мощности на выталкивание отработавших газов из цилиндра, предохраняет двигатель от перегрева, способствует более полному удалению продуктов сгорания.

Чтобы правильно установить фазы газораспределения двигателя при сборке, необходимо совместить метки на шестернях распределения (см. рис. 2.1, б). На промежуточной шестерне две впадины снабжены двумя заводскими метками «с» и имеется один меченый зуб. Одну впадину располагают против меченого зуба шестерни коленчатого вала, а две другие против меченых зубьев шестерен топливного насоса и распределительного вала.

Шестерни распределения – косозубые, изготовлены из легированной стали, цементированы и закалены до высокой твердости. Ведущая шестерня 5 напрессована на передний конец коленчатого вала, закреплена шпонкой и находится в постоянном зацеплении с промежуточной шестерней 3, которая вращается на пальце запрессованном в переднюю стенку блока цилиндров. В пальце промежуточной шестерни 3 просверлены каналы, соединенные с масляной магистралью.

Промежуточная шестерня приводит в движение шестерни 2 и 4 распределительного вала и привода топливного насоса. От осевых перемещений (допускаются 0,1-0,78 мм) ее предохраняет шайба, прикрепленная к торцу пальца двумя болтами. Осевое усилие от распределительных шестерен воспринимают шайбы и бурты втулок шестерен, а осевое усилие от шестерни коленчатого вала – упорные торцевые полукольца, установленные в постели пятого коренного подшипника. Шестерня 2 распределительного вала напрессована на передний конец вала, передает ему вращение через шпонку и закреплена шайбой и болтом с замковой шайбой, ввернутым спереди в вал. В головке болта сделана прорезь под поводок привода редуктора тахомотосчетчика. В два отверстия на торцевой стенке шестерни вводят винты, крепящие упорное кольцо распределительного вала.

Шестерня 4 привода топливного насоса вращается на цилиндрической шейке установочного фланца топливного соединена с валиком насоса шлицевой шайбой. Дополнительный прямозубый венец шестерни служит для привода пневмокомпрессора. Осевое перемещение шестерни ограничивается регулировочным болтом. Допустимый зазор между упором и сферическим торцом регулировочного болта 0,4-0,7 мм.

Шестерня 6 привода масляного насоса установлена при помощи шпонки на переднем конце коленчатого вала.

Распределительный вал – стальной, его опорные шейки и рабочие поверхности кулачков закалены токами высокой частоты. Вал вращается в трех втулках, запрессованных в блок цилиндров. Передняя втулка изготовлена из бронзы, две последующих – из антифрикционного чугуна.

Восемь кулачков расположено вдоль вала в такой последовательности: 1) выпускной первого цилиндра, 2) впускной первого цилиндра, 3) впускной второго цилиндра, 4) выпускной второго цилиндра, 5) выпускной третьего цилиндра, 6) впускной третьего цилиндра, 7) впускной четвертого цилиндра, 8) выпускной четвертого цилиндра. Такое расположение кулачков (и соответственно клапанов) дает возможность объединить в головке цилиндров каналы от двух впускных и выпускных клапанов второго и третьего цилиндров в один общий.

В задней шейке распределительного вала просверлен наклонный канал, по которому к клапанному механизму пульсирующим потоком подводится смазка. От продольного перемещения (допускается 0,3-1,04 мм) распределительный вал удерживается упорным кольцом, привернутым двумя винтами к блоку цилиндров.

Толкатель 20 (см. рис. 2.1) – стальной, грибовидный, со сферической нижней опорной поверхностью, которая для улучшения приработки фосфатируется. В процессе работы взаимодействие сферической опорной поверхности толкателя и конусности кулачков создает момент сил, поворачивающий толкатель, благодаря чему его сферическая поверхность изнашивается равномерно. Сферическая выемка внутри толкателя служит опорной поверхностью штанги 21. В нижней части цилиндрической поверхности толкателя просверлен канал, по которому масло из клапанного механизма стекает в картер.

Штанга 21 толкателя изготовлена из стального прутка, концам которого придана сферическая форма. Нижний конец штанги упирается в углубление донышка толкателя, а верхний (с внутренней сферой) – в регулировочный винт 22 коромысла 24 клапана.

Коромысло 24 клапана изготовлено из стали. Контактная поверхность переднего закругленного конца коромысла, нажимающего на клапан, так называемого бойка, закалена токами высокой частоты. В резьбовое отверстие заднего конца коромысла установлен регулировочный винт 22 с гайкой 23, при помощи которых устанавливают зазор между бойком коромысла и стержнем клапана. Коромысла качаются на стальном пустотелом валике 17, закрепленном в стойках 30, и прижимаются пружинами 16 к стойкам валика. В валике 17, против каждого коромысла, просверлены отверстия, через которые из внутренней полости валика поступает масло для смазки рабочей поверхности ступицы коромысла, регулировочных винтов и стержней клапанов. К валику масло направляется по трубке 29.

Клапаны 4 и 3 предназначены соответственно для впуска в цилиндры воздуха и выпуска отработавших газов. Впускной 4 и выпускной 3 клапаны изготовлены из жаропрочной стали. Уплотняющая часть тарелок клапанов наплавлена прочным материалом на никелевой основе. Наконечники стержней клапанов на высоте 3-5 мм выполнены из легированной стали и приварены к стержню стыковой сваркой. Диаметр тарелки впускного клапана на 6 мм больше диаметра выпускного клапана. Клапаны передвигаются в направляющих биметаллических втулках 5, запрессованных в головку блока цилиндров. Каждый клапан плотно прижат к своему гнезду в головке цилиндров двумя пружинами 8 и 9 (с правым и левым направлением витков). Пружины зажаты между верхней плоскостью головки блока цилиндров и тарелкой 12, соединенной с клапаном при помощи двух конических разрезных стальных сухариков. Зазор между торцом клапана и бойком коромысла на прогретом двигателе составляет 0,25 мм.

2.2. Рабочий процесс газораспределения дизеля Д-240

На всех тракторных дизелях применен газораспределительный механизм с подвесными клапанами, расположенными в головке цилиндров, схема действия которого и взаимное расположение деталей одинаковые, а вот конструкция и размеры отдельных деталей различны.

Газораспределительный механизм (ГРМ) – механизм предназначен для своевременного распределения впуска горючей смеси и выпуска отработавших газов в цилиндрах двигателя внутреннего сгорания.

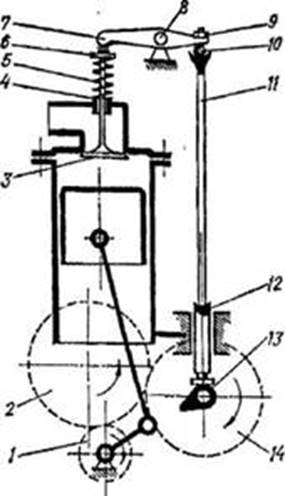

Рабочий процесс газораспределительного механизма показан на рисунке 2.2.

Рисунок 2.2 – схема работы клапанного механизма газораспределения дизеля Д-240

1 – шестерня коленчатого вала; 2 – промежуточная шестерня; 3 – клапан; 4 – направляющая втулка; 5 – пружина: 6 – упорная тарелка; 7 – коромысло; 8 – ось коромысла; 9 – контргайка; 10 – регулировочный винт; 11 – штанга; 12 – толкатель: 13 – кулачок распределительного вала; 14 – шестерня распределительного вала.

Процесс осуществляется путём перекрытия и открытия поршнями продувочных окон цилиндров в двухтактных двигателях, либо открытия и закрытия впускных и выпускных клапанов (в четырехтактных двигателях), имеющих привод от распределительного вала (распредвала) и кулачкового механизма. Распредвал имеет жёсткую синхронизацию вращения с коленвалом, реализованную с помощью шестерёнчатой передачи.

Газораспределительный механизм работает следующим образом. От коленчатого вала через косозубую шестеренную передачу приводится во вращение распределительный вал.

При повороте распределительного вала его кулачок набегает на толкатель и перемещает его вверх. Толкатель передает движение через штангу регулировочному винту короткого плеча коромысла. Последнее, поворачиваясь на валике, длинным плечом нажимает на стержень клапана и, преодолевая силу пружин, открывает его.

Стержень клапана движется в направляющей втулке. Закрывается клапан под действием пружин.

Для впуска воздуха и выпуска продуктов сгорания необходимо при определенном угле поворота коленчатого вала соединять цилиндры двигателя Д-240 с впускными и выпускными коллекторами. Это обеспечивается верхнеклапанным механизмом газораспределения (ГРМ).

Во время работы двигателя Д-240 коленчатый вал через шестерни 1, 2 и 14, в соответствии с рисунком 2, вращает распределительный вал, имеющий кулачки 13. В нужный момент кулачок подходит к толкателю 12, поднимает его, штангу 11 и короткое плечо коромысла 7.

Толкатели, установленные на дизелях, - со сферической (Д-240) нижней опорной поверхностью. В донышке толкателя просверлено отверстие, по которому масло из клапанного механизма стекает в картер.

Для повышения долговечности толкателя в месте соприкосновения его со штангой запрессована термически обработанная стальная пята со сферической поверхностью.

Штанга дизеля Д-240 изготовлена из стального прутка, концы которого выполнены сферическими. Нижний конец штанги упирается в выемку донышка толкателя, а верхний – в регулировочный винт коромысла.

При этом коромысло поворачивается вокруг оси 8 и длинным плечом нажимает на стержень клапана 3, дополнительно сжимая, пружину 5 и открывает клапан. Закрывается клапан под действием этой же пружины.

Пружины, создающие необходимое для закрытия клапана усилие, упираются в верхнюю и нижнюю опорные шайбы. Направление витков у пружин различное.

Коромысло – это стальной двуплечий рычаг. Конец его длинного плеча, нажимающий на клапан, называют бойком. Его поверхность термически обработана.

В резьбовое отверстие короткого плеча ввернут регулировочный винт с контргайкой, с помощью которых устанавливают зазор между бойком и стержнем клапана. Коромысла качаются на стальном пустотелом валике, закрепленном в стойках, прикрепленных к головке цилиндров шпильками. Продольное перемещение коромысел по валику у большинства дизелей предотвращается распорными пружинами.

Внутренняя полость валика используется для подвода масла к внутренней поверхности ступиц коромысел, регулировочных винтов и стержней клапанов.

Клапан, состоящий из тарелки клапана и стержня, перемещается в направляющей втулке, запрессованной в головку цилиндров. Плавный переход от тарелки к стержню придает клапану большую прочность, способствует лучшему отводу теплоты от тарелки и уменьшает сопротивление движению газов.

На тарелке клапана имеется конусный поясок (фаска), снятый под углом 45° для обеспечения плотного закрытия отверстия в головке цилиндров.

Для некоторых дизелей фаски клапанов покрыты специальным твердым сплавом.

Плотность прилегания клапана к седлу головки цилиндров достигается шлифовкой и притиркой одного к другому. В тарелке предусмотрена прорезь под приспособление для притирки клапанов. Стержень клапана шлифуют.

В верхней части стержня сделана кольцевая выточка, в которую входят выступы сухарей, крепящих опорную шайбу на стержне клапана. Клапаны изготавливают из легированных сталей. Торец стержня закаливают.

Каждый цилиндр имеет два клапана – впускной и выпускной.

Плавный подъем и опускание клапана, и длительность его открытия обеспечивается определенным профилем кулачка.

Необходимая последовательность открывания клапана достигается соответствующим размещение кулачков на валу.

Так как рабочий цикл четырехтактного двигателя происходит за два оборота коленчатого вала, а впускной и выпускной клапаны за это время должны открываться только по одному разу, распределительный вал вращается вдвое медленнее коленчатого.

Достигается это установкой на распределительном валу приводной шестерни 14, имеющей вдвое больше зубьев, чем шестерня коленчатого вала.

Клапан должен открываться при определенном положении поршня в цилиндре.

Согласованность действия газораспределительного и кривошипно-шатунного механизмов Д-240 обеспечивается соединением распределительных шестерен по специально нанесенным меткам.

Во время работы двигателя Д-240 детали механизма нагреваются и расширяются. Чтобы при этом не нарушалась плотная посадка клапана в седле, между клапаном и бойком коромысла регулировочным винтом 10 устанавливают тепловой зазор (для разных двигателей он находится в пределах от 0,3 до 0,5 мм).

Малый зазор, а, следовательно, и неплотная посадка клапана в седле, приводит к прорыву горячих газов через щели и перегреву клапана (возможно коробление тарелки клапана и обгорание ее фаски).

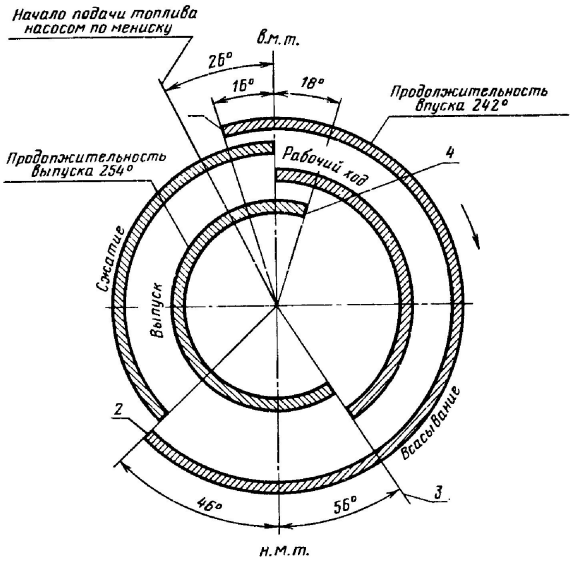

Фазы газораспределения принято изображать в виде круговой диаграммы, где различные моменты и периоды времени выражаются в градусах поворота коленчатого вала. Такая диаграмма для двигателя Д-240 (Д-240Л) показана на рисунке 2.3.

Рисунок 2.3 – Диаграмма фаз газораспределения:

1 – начало открытия впускного клапана; 2 – начало закрытия впускного клапана; 3 – начало открытия выпускного клапана; 4 – конец закрытия выпускного клапана.

В случае увеличения зазора возникают звонкие стуки, которые хорошо прослушиваются при работающем двигателе.

Кроме того, сокращается время и уменьшается величина открытия клапанов, вследствие чего ухудшается очистка цилиндров от продуктов сгорания и уменьшается наполнение их свежим зарядом.

Чтобы продлить время открытия клапанов и улучшить наполнение, очистку цилиндра, клапаны открываются с некоторым опережением (до того, как поршень придет н.м.т.), а закрывается с запаздыванием (после того, как поршень пройдет в.м.т.), то есть продолжительность открытия клапана составляет более 180 градусов поворота коленчатого вала.

3. Техническое обслуживание и ремонт газораспределительного механизма дизеля Д-240

3.1. Техническое обслуживание газораспределительного механизма дизеля Д-240

Техническое обслуживание механизма газораспределения сводится к периодическому осмотру наружных деталей, проверке и восстановлению нормальных зазоров, обеспечению плотности прилегания клапанов к гнездам. Проверять наружные детали и зазоры надо при появлении специфических стуков в клапанно-распределительном механизме, а также при разборке или снятии головки цилиндров, но не реже чем через 500 ч работы двигателя.

Чтобы обеспечить нормальную работу механизма газораспределения, требуется периодически проводить операции по его техническому обслуживанию.

К основным операциям технического обслуживания механизма газораспределения относятся:

- проверка состояния деталей механизма газораспределения без снятия головки цилиндров (обследование деталей привода распределительного вала, передаточных деталей – толкателей, штанг, коромысел со стойками, пружин с деталями их крепления на клапанах, направляющих втулок и механизмов проворачивания клапанов);

- подтяжка крепления головок цилиндров;

- регулировка зазоров в клапанах и регулировка декомпрессионного механизма;

- проверка и регулировка осевых перемещений распределительного вала; проверка состояния фасок клапанов и их седел;

- очистка клапанов и стенок камеры сгорания от нагара;

- притирка клапанов к седлам при снятых головках цилиндров.

Обследование деталей механизма газораспределения рекомендуется проводить в последовательности, исключающей необоснованную разборку узлов двигателя и снятие ответственных деталей, при которых нарушается приработка сопряженных поверхностей и герметичность соединений.

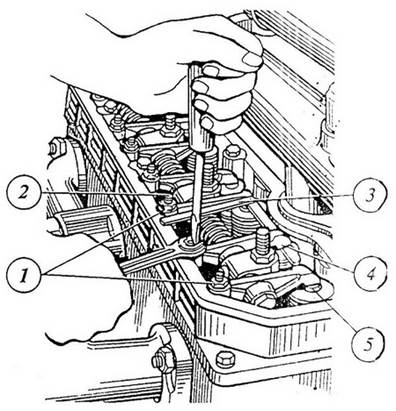

Зазоры следует регулировать на прогретом двигателе (температура воды в начале регулировки должна быть не ниже 70°С) в такой последовательности (рис. 3.1).

Рисунок 3.1 – проверка и регулировка зазоров:

1 – контргайка; 2 – регулировочный винт; 3 – щуп; 4 – боек коромысла; 5 – стержень клапанов.

Проделать подготовительные работы, обеспечивающие доступ к крышке головки блока. Снять колпак крышки головки блока. Проверить затяжку гаек крепления стоек валика коромысел. Установить поршень первого цилиндра в положение, соответствующее концу такта сжатия. Отпустить контргайку регулировочного винта на коромысле клапана и, ввертывая винт, установить при помощи щупа требуемый зазор между бойком коромысла и торцом клапана. Надежно затянуть контргайку и снова проверить щупом зазор, поворачивая штангу толкателя вокруг ее оси. Зазоры рекомендуется регулировать в последовательности, соответствующей порядку работы цилиндров двигателя (1—3—4—2). По окончании регулировки клапанов первого цилиндра повернуть коленчатый вал на половину оборота и приступить к установке зазоров в клапанах третьего цилиндра. Следующая половина оборота дает возможность регулировать зазоры клапанов четвертого цилиндра, и, наконец, последний поворот – зазоры в клапанах второго цилиндра.

Другой способ проверки тепловых зазоров: проворачивается коленчатый вал до момента перекрытия клапанов в первом цилиндре (впускной клапан первого цилиндра открывается, выпускной – закрывается) и регулируется зазор в четвертом, шестом, седьмом и восьмом клапанах (отсчет клапанов от вентилятора); проворачивается коленчатый вал на один оборот, установив перекрытие в четвертом цилиндре, и регулируется зазор в первом, втором, третьем и пятом клапанах.

Отрегулировав все клапаны, нужно запустить двигатель и следить за его работой: при увеличенных зазорах слышны стуки, при малых зазорах возникают перебои и появляется белесый дым. Причиной стуков и перебоев в работе двигателя может стать также и поломка пружины клапана.

Регулировку нужно проводить согласно основным показателям и регулировочных данных деталей головки цилиндров двигателя Д-240 и газораспределительного механизма:

- выступание стержня клапана, (нормальное / допустимое): 56,0/57,2 мм;

- перемещение клапана, (нормальное / допустимое): 10,2/9,0 мм;

- коробление плоскости разъема головки цилиндров, 0,15 мм;

- утопание тарелки клапана, (нормальное / допустимое): 0,4/0,7 мм;

- допустимый внутренний диаметр втулки клапана, 11;10 мм;

- допустимое сжатие наружных клапанных пружин до рабочей высоты, 148 Н;

- рабочая высота пружины, 54,0 мм;

- сжатие внутренних клапанных пружин до рабочей высоты, 74 Н;

- рабочая высота, 48,5 мм;

- допустимый диаметр стержня клапана, 10,85 мм;

- внутренний диаметр втулки коромысел, в пределах от 19,02 до 19,05 мм;

- диаметр оси коромысел, в пределах от 18,98 до 19,00 мм.

Детали механизма газораспределения работают в условиях значительных ударных нагрузок, при высокой температуре и постоянном воздействии на клапаны газов, содержащих агрессивные компоненты и дающих нагарообразование; подача смазки на трущиеся поверхности основных деталей механизма газораспределения весьма ограничена.

3.2 Возможные неисправности деталей механизма ГРМ дизельного двигателя Д-240 и способы их устранения

Износ и подгорание фаски клапана и его седла приводят к нарушению плотности посадки клапана на седло, а следовательно, к утечке газов при сжатии и особенно при расширении.

Износ стержня клапана по направляющей цилиндрической поверхности и направляющей втулки клапана дает перекос при посадке клапана на седло, в результате чего также наблюдается утечка газов.

Износ торцов стержня клапана, штанги, толкателя, а также бойка коромысла, изгиб штанги увеличивают зазор в передаточных деталях механизма газораспределения, что приводит к неполному открытию клапанов, ограничивает газообмен в цилиндрах и создает шум при работе двигателя.

В результате потери упругости пружин клапанов происходит неплотная посадка клапана на седло и самопроизвольное открытие клапанов.

Нарушение фаз газораспределения может быть следствием износа кулачков и шеек распределительного вала, зубьев распределительных шестерен.

Характерные последствия названных дефектов механизма газораспределения: уменьшение мощности, снижение экономичности и перегрев двигателя, а также повышенная шумность работы механизма газораспределения.

При эксплуатации двигателя в результате действия высоких и непостоянных динамических нагрузок от давления газов и сил инерции возвратно-поступательно движущихся и вращающихся частей вал подвергается кручению и изгибу, отдельные поверхности (шейки и др.) – изнашиванию.

В структуре металла накапливаются усталостные повреждения, возникают микротрещины и другие дефекты. Износ элементов определяют, используя универсальный и специальный мерительный инструмент.

Для обнаружения трещин используют магнитные дефектоскопы. При эксплуатации у валов возникает, как правило, много дефектов.

Основными неисправностями газораспределительного механизма (ГРМ) являются:

- нарушение тепловых зазоров клапанов (на двигателях с регулируемым зазором);

- износ подшипников, кулачков распределительного вала;

- снижение упругости и поломка пружин клапанов;

- износ маслоотражающих колпачков, стержней клапанов, направляющих втулок;

- нагар на клапанах.

Можно выделить следующие причины неисправностей газораспределительного механизма дизеля Д-240:

- выработка установленного ресурса двигателя и, как следствие, высокий износ конструктивных элементов;

- нарушение правил эксплуатации двигателя, в том числе использование некачественного (жидкого), загрязненного масла, применение дизельного топлива с высоким содержанием смол, длительная работа двигателя на предельных оборотах.

Для обеспечения четкого запуска дизеля коленчатому валу сообщают достаточную частоту вращения, а воздух в цилиндрах в это время сжимается настолько, чтобы к моменту впрыска топлива температура была достаточна для его воспламенения, чтобы топливо было подано в камеру сгорания своевременно, в достаточном количестве и тонко распылено.

Неисправности ГРМ достаточно сложно диагностировать, т.к. сходные внешние признаки могут соответствовать нескольким неисправностям.

Большинство неисправностей газораспределительного механизма приводит к нарушениям фаз газораспределения, при которых двигатель начинает работать нестабильно и не развивает номинальной мощности.

Газораспределительный механизм – диагностика:

- металлический стук в головке блока цилиндров на малых и средних оборотах;

- снижение мощности двигателя;

- нарушение теплового зазора клапанов;

- износ подшипников, кулачков распределительного вала;

- металлический стук в головке блока цилиндров на холодном двигателе;

- снижение мощности двигателя;

- шум в районе привода распределительного вала;

- выстрелы в глушитель;

- синий дым отработавших газов;

- снижение уровня масла в картере двигателя;

- снижение мощности двигателя;

- износ маслоотражающих колпачков, стержней клапанов, направляющих втулок;

- работа двигателя с перебоями

- нагар на клапанах;

- кратковременные провалы в работе холодного двигателя;

- снижение мощности двигателя;

- снижение упругости и поломка пружин клапанов.

При нормальной эксплуатации двигателя необходимость в притирке клапанов исключается. Однако недостаточная очистка воздуха, неправильная установка зазоров могут привести к потере герметичности в местах прилегания клапанов к седлам, что ухудшает работу двигателя и снижает его мощность. При несвоевременном устранении этого дефекта подгорают уплотнительные поверхности клапанов и седел и детали преждевременно выходят из строя. Если проверкой клапанов на герметичность обнаружена обильная течь керосина, клапаны необходимо притереть. Для этого нужно очистить и промыть керосином клапан, гнездо и направляющую втулку. Нанести на гнездо клапана слой пасты ГОИ. Подложить под клапан слабую пружину и при помощи ручной дрели притирать клапан к седлу, проворачивая клапан на 1/3 – 1/4 оборота в одну и другую сторону и слегка прижимая и отпуская. Притирку закончить, когда на фаске клапана появится сплошной кольцевой поясок шириной 1,5-2 мм. Затем следует промыть клапан и гнездо керосином и проверить притирку, залив керосин в соответствующий впускной или выпускной канал. Если клапаны хорошо притерты, то в местах прилегания их к гнездам в течение 2 мин не должно быть течи. После притирки клапанов нужно тщательно промыть керосином каналы головки цилиндров.

4. Охрана труда и техника безопасности при выполнении работ по техническому обслуживанию двигателя Д-240

4.1. Общие требования охраны труда

К работам допускаются работники не моложе 18 лет, имеющие соответствующую подготовку, прошедшие перед допуском к самостоятельной работе:

- обязательные предварительные (при поступлении на работу) и периодические (в течение трудовой деятельности) медицинские осмотры (обследования) для признания годными к выполнению работ в порядке, установленном Минздравом России;

- обучение безопасным методам и приемам выполнения работ, инструктаж по охране труда, стажировку на рабочем месте и проверку знаний требований охраны труда.

Работники обязаны соблюдать требования безопасности труда для обеспечения защиты от воздействия опасных и вредных производственных факторов, связанных с характером работы:

- движущиеся машины и механизмы;

- подвижные части производственного оборудования;

- отлетающие осколки;

- острые кромки, заусенцы, шероховатая поверхность заготовок, инструмента и оборудования;

- повышенные запыленность и загазованность рабочей зоны;

- повышенные уровень шума и вибрации на рабочем месте;

- недостаточная освещенность рабочего места;

- скользкие поверхности;

- загрязненные химическими веществами, радиацией и пестицидами поверхности оборудования, машин и материалов.

Для защиты от общих производственных загрязнений и механических воздействий работники обязаны использовать предоставляемые работодателями бесплатно специальную одежду и обувь.

Находясь на территории производственной площадки, в производственных и бытовых помещениях, участках работ и рабочих местах, работники обязаны выполнять правила внутреннего трудового распорядка, принятые в данной организации. Допуск посторонних лиц, а также работников в нетрезвом состоянии на указанные места запрещается.

Работники обязаны немедленно извещать своего непосредственного или вышестоящего руководителя о любой ситуации, угрожающей жизни и здоровью людей, о каждом несчастном случае, происшедшем на производстве, или об ухудшении состояния своего здоровья, в том числе о появлении острого профессионального заболевания (отравления).

Не допускается техническое обслуживание и ремонт машин и оборудования, работающих в зоне радиоактивного, химического загрязнения, загрязнения пестицидами или другими агрохимикатами, до проведения дезактивации, дегазации и нейтрализации загрязнения.

Работник, допустивший нарушение требований инструкции по охране труда, может быть привлечен к дисциплинарной ответственности согласно правилам внутреннего распорядка предприятия, а если эти нарушения связаны с причинением материального ущерба предприятию, рабочий несет и материальную ответственность в установленном порядке.

Перед началом работы работники обязаны:

- надеть спецодежду и другие установленные для данного вида работ средства индивидуальной защиты. Одежда должна быть застегнута на все пуговицы и заправлена, брюки должны быть поверх обуви, застегнуты обшлага рукавов, волосы убраны под плотно облегающий головной убор;

- проверить, применяемый при работе инструмент и приспособления.

После получения задания на выполнение работы работники обязаны:

- рабочий инструмент, приспособления и материалы расположить в установленном месте, в удобном и безопасном для пользования порядке;

- проверить наличие и исправность у оборудования предупредительной сигнализации, ограждений, предохранительных и блокировочных устройств;

- проверить надежность соединения заземляющего и зануляющего проводов с оборудованием;

- включить, при необходимости, местное освещение и проверить исправность вентиляции;

- проверить наличие противопожарного инвентаря и доступ к нему.

Работники обязаны не приступать к работе в случае наличия следующих нарушений требований безопасности:

- неисправностях технологической оснастки, оборудования, средств защиты работающих или инструмента, указанных в инструкциях заводов-изготовителей по их эксплуатации, при которых не допускается их применение;

- недостаточной освещенности рабочих мест и подходов к ним;

- несвоевременном проведении очередных испытаний (технического осмотра) оборудования, технологической оснастки и инструмента;

- отсутствии ограждений и знаков безопасности.

Обнаруженные нарушения требований безопасности труда должны быть устранены собственными силами, а при невозможности сделать это работники обязаны незамедлительно сообщить о них бригадиру или руководителю работ.

4.2 Техника безопасности при выполнении работ по техническому обслуживанию дизеля Д-240

К работе мотористом по ремонту двигателей тракторов и автомобилей (далее – моторист) допускаются лица не моложе 18 лет, прошедшие медицинский осмотр и признанные годными к выполнению данной работы. А также, прошедшие вводный и первичный инструктаж по охране труда и противопожарной безопасности, обучение по охране труда, стажировку, проверку знаний по охране труда.

Перед допуском к самостоятельной работе моторист должен пройти подготовку по новой должности, которая включает в себя: стажировку, проверку знаний, контрольную противопожарную тренировку.

Стажировка моториста проводится под руководством ответственного обучающего лица. Допуск к стажировке оформляется распоряжением начальника ремонтно-транспортного цеха. Продолжительность стажировки составляет от 2 до 5 смен.

После окончания стажировки мотористу проводится проверка знаний инструкций по технической эксплуатации, охране труда, пожарной безопасности, электробезопасности в комиссии предприятия.

Очередная проверка знаний проводится не реже 1 раза в 12 месяцев.

Моторист должен знать:

- инструкцию по охране труда для моториста;

- инструкции предприятий-изготовителей по эксплуатации, техническому обслуживанию и ремонту двигателей;

- инструкции предприятий-изготовителей по эксплуатации применяемого в процессе производства ремонтных работ оборудования, оснастки, материалов;

- инструкцию по эксплуатации и ремонту сельскохозяйственной техники в зимних условиях;

- опасные и вредные производственные факторы, связанные с выполняемыми работами;

- вредные вещества (пары, газы, этилированный бензин, дизтопливо, масла и т.п.) в воздухе рабочей зоны и характер их действия на организм человека.

Инструктажи по охране труда и пожарной безопасности моторист проходит в установленном на предприятии порядке.

Первичный инструктаж по охране труда и пожарной безопасности на рабочем месте проводится со всеми вновь принятыми в организацию работниками, включая работников, выполняющих работу на условиях трудового договора, заключенного на срок до двух месяцев или на период выполнения сезонных работ, при переводе из одного структурного подразделения в другое. Первичный инструктаж на рабочем месте проводится с каждым работником индивидуально с практическим показом безопасных приемов и методов работы.

Повторный инструктаж по охране труда мотористу проводится не реже одного раза в три месяца.

Внеплановый инструктаж проводится:

- при введении в действие новых или изменении законодательных и иных нормативных правовых актов, содержащих требования охраны труда, а также инструкций по охране труда;

- при изменении технологических процессов, замене или модернизации оборудования, приспособлений, инструмента и других факторов, влияющих на безопасность труда;

- при нарушении работниками требований охраны труда, если эти нарушения создали реальную угрозу наступления тяжких последствий (несчастный случай на производстве, авария ит.п.);

- по требованию должностных лиц органов государственного надзора и контроля;

- при перерывах в работе (для работ с вредными и (или) опасными условиями – более 30 календарных дней, а для остальных работ – более двух месяцев);

- по решению работодателя (или уполномоченного им лица).

Моторист, не прошедший своевременно проверку знаний или инструктажи по охране труда, не должен приступать к работе.

Допуск к самостоятельной работе оформляется распоряжением начальника ремонтно-транспортного цеха после участия моториста в противопожарной тренировке.

Моторист проходит предварительный перед приемом на работу медицинский осмотр.

Моторист обязан соблюдать правила внутреннего трудового распорядка, режимы труда и отдыха, установленные на предприятии:

- режим работы с 8-00 до 17-00;

- перерыв на обед с 12-00 до 13-00.

На моториста при выполнении работ могут воздействовать следующие опасные и вредные производственные факторы:

- вывешенный автомобиль и его агрегаты;

- газы и другие токсичные вещества;

- движущиеся машины и механизмы;

- недостаточная освещенность рабочего места.

Согласно «Типовым отраслевым нормам бесплатной выдачи спецодежды, спецобуви и других средств индивидуальной защиты» мотористу необходимо использовать:

- костюм хлопчатобумажный для защиты от общих производственных загрязнений и механических воздействий 1 на год;

- ботинки кожаные с жестким подноском или сапоги кожаные с жестким подноском 1 пара на год;

- перчатки трикотажные с полимерным покрытием 12 пар на год;

- очки защитные (до износа);

- вкладыши противошумные (до износа).

При работе с этилированным бензином дополнительно:

- фартук защитный из полимерных материалов с нагрудником (Дежурный);

- сапоги резиновые с жестким подноском 1 пара на год;

- перчатки резиновые 6 пар на год.

При выполнении работ по ремонту электрооборудования, карбюраторов и их регулировке дополнительно:

- нарукавники хлопчатобумажные 2 пары на год.

На наружных работах зимой дополнительно:

- костюм на утепляющей прокладке 1 на 3 года;

- валенки с резиновым низом или сапоги кожаные утепленные с жестким подноском 1 / 36 мес.

Моторист обязан:

- соблюдать требования инструкции по охране труда для моториста;

- правильно применять средства индивидуальной и коллективной защиты;

- проходить обучение безопасным методам и приемам выполнения работ, инструктажи по охране труда, стажировку, проверку знаний, противопожарные тренировки, повышение квалификации;

- немедленно извещать непосредственного или вышестоящего руководителя о ситуации, угрожающей жизни и здоровью людей, о каждом несчастном случае или об ухудшении своего здоровья;

- проходить обязательный предварительный (при поступлении на работу) медицинский осмотр;

- знать правила и порядок поведения при пожаре;

- уметь пользоваться первичными средствами пожаротушения;

- не допускать на рабочее место посторонних лиц;

- курить в специально отведенных местах;

- не допускать распития спиртных напитков в рабочее и нерабочее время на рабочих местах;

- уметь оказывать первую доврачебную помощь пострадавшим при несчастных случаях на производстве;

- содержать рабочее место в чистоте, не допускать его загромождения;

- содержать в чистоте спецодежду.

Запрещается пользоваться инструментами, приспособлениями, работать на оборудовании, обращению с которым моторист не обучен и не проинструктирован.

За нарушение требований, инструкции по охране труда для моториста, моторист несет ответственность согласно действующему законодательству РФ.

Перед началом работы моторист должен:

- надеть спецодежду, застегнуть ее на все пуговицы, застегнуть обшлага рукавов, надеть спецобувь установленного образца. Работник должен работать в спецодежде, застегнутой на все пуговицы. На одежде не должно быть развевающихся частей, которые могут быть захвачены движущимися (вращающимися) частями механизмов. Засучивать рукава спецодежды и подворачивать голенища сапог запрещается;

- получить задание на выполнение работ у механика;

- предъявить механику удостоверение о проверке знаний безопасных методов работы и пройти инструктаж на рабочем месте с учетом специфики выполняемых работ.

После получения задания моторист обязан:

- подготовить необходимые средства индивидуальной и коллективной защиты и проверить их исправность;

- проверить исправность инструмента, технологической оснастки, подготовить их к работе;

- проверить рабочее место и подходы к нему на соответствие требованиям безопасности;

- проверить состояние пола на рабочем месте, если пол скользкий или влажный потребовать, чтобы его вытерли или посыпали опилками;

- проверить наличие пожарного инвентаря в цехе и в случае его отсутствия сообщить об этом механику;

- проверить наличие аптечки.

Перед использованием переносного светильника проверить наличие на лампе защитной сетки, исправность шнура и изоляционной резиновой трубки. Переносные светильники включать в электросеть напряжением выше 42 В запрещается.

Моторист не должен приступать к выполнению работ при следующих нарушениях требований безопасности:

- неисправности инструментов, технологической оснастки, средств защиты;

- несвоевременном проведении очередных испытаний (технического осмотра) технологической оснастки, инструментов, приспособлений, средств защиты;

- неустойчивом положении узлов, агрегатов, тракторной и автомобильной техники;

- вблизи электрических проводов и электроустановок, находящихся под напряжением;

- недостаточной освещенности или загроможденности рабочих мест и подходов к ним;

- отсутствии первичных средств пожаротушения.

Обнаруженные нарушения требований охраны труда должны быть устранены собственными силами, а при отсутствии такой возможности, моторист обязан немедленно сообщить о них руководителю работ.

Во время работы моторист обязан выполнять только ту работу, которая ему поручена.

Все виды технического обслуживания и ремонта силового оборудования тракторов и автомобилей выполнять только на специально предназначенных для этой цели местах (постах).

Моторист должен приступать к техническому обслуживанию и ремонту двигателя трактора или автомобиля только после того, как техника будет очищена от грязи, снега и вымыта.

Перед снятием узлов и агрегатов системы питания, охлаждения и смазки сельскохозяйственной техники, когда возможно вытекание жидкости, необходимо предварительно слить из неё топливо, масло и охлаждающую жидкость в специальную тару, не допуская их проливания. Снимать двигатель с трактора или автомобиля и устанавливать на него допускается только тогда, когда трактор (автомобиль) находится на колесах или на специальных подставках – козелках.

Нельзя снимать с машины агрегаты, узлы, в то время, когда под машиной работают люди.

Нельзя укладывать и ставить около машины, на подножки, на эстакады снятые агрегаты, узлы и детали, так как они могут упасть и нанести травму работающим.

Производить разборку и ремонт топливной аппаратуры на специальных верстаках или стендах.

Пользоваться при разборке и сборке топливной аппаратуры специальными приспособлениями.

Продувку клапанов, трубок и жиклеров топливной аппаратуры производить воздухом от магистрали через шланг или насосом.

При продувке деталей струей воздуха не направлять ее на рядом работающих людей или на себя.

Проверку надежности пуска двигателя и регулировку минимальных оборотов холостого хода производить на специальных постах, оборудованных местным отсосом отработавших газов.

Перед пуском двигателя проверить, заторможен ли трактор (автомобиль) стояночным тормозом и есть ли специальные противооткатные упоры (башмаки) под колесами, установлен ли рычаг переключателя передач (контроллера) в нейтральное положение.

При разборочно-сборочных и других крепежных операциях, требующих больших физических усилий, применять съемники, гайковерты и т.п. Трудно отворачиваемые гайки при необходимости предварительно смачивать керосином или специальным составом («Унисма», ВТВ и т.п.).

Перед началом работы с грузоподъемным механизмом убедиться в его исправности и соответствии веса поднимаемого агрегата грузоподъемности, указанной на трафарете грузоподъемного механизма, не просрочен ли срок его испытания, а на съемных грузозахватных приспособлениях проверить наличие бирок с указанием допустимой массы поднимаемого груза.

Для снятия и установки узлов и агрегатов весом 15 кг и более пользоваться подъемными механизмами, оборудованными специальными приспособлениями (захватами), другими вспомогательными средствами механизации.

При перемещении деталей вручную соблюдать осторожность, так как деталь (агрегат) может мешать обзору пути движения, отвлекать от наблюдения за движением и создавать неустойчивое положение тела.

Удалять разлитое масло или топливо с помощью песка или опилок, которые после использования следует ссыпать в металлические ящики с крышками, устанавливаемые вне помещения.

Во время работы располагать инструмент так, чтобы не возникала необходимость тянуться за ним.

Правильно подбирать размер гаечного ключа, преимущественно пользоваться накидными и торцевыми ключами, а в труднодоступных местах – ключами с трещотками или с шарнирной головкой.

Правильно накладывать ключ на гайку, не поджимать гайку рывком.

При работе зубилом или другим рубящим инструментом пользоваться защитными очками для предохранения глаз от поражения металлическими частицами, а также надевать на зубило защитную шайбу для защиты рук.

Выпрессовывать туго сидящие пальцы и втулки только с помощью специальных приспособлений.

Снятые с трактора (автомобиля) узлы и агрегаты складывать на специальные устойчивые подставки, а длинные детали класть только горизонтально.

Проверять соосность отверстий конусной оправкой.

При работе электроинструментом напряжением более 42 В пользоваться защитными средствами (диэлектрическими резиновыми перчатками, калошами, ковриками), выдаваемыми совместно с электроинструментом.

Подключать электроинструмент к сети только при наличии исправного штепсельного разъема.

При прекращении подачи электроэнергии или перерыве в работе отсоединять электроинструмент от электросети.

Если на тело и средства индивидуальной защиты попал бензин или другая легковоспламеняющаяся жидкость, не подходить к источнику открытого огня, не курить и не зажигать спички; немедленно обмыть облитый участок кожи керосином, а затем вымыть теплой водой с мылом. Если этилированный бензин (капли или пары) попал в глаза, промыть их тепловой водой и немедленно обратиться в медицинское учреждение.

При работе с этилированным бензином или деталями двигателя, работающего на этилированном бензине, соблюдать следующие требования:

- обезвредить детали керосином;

- если специальная одежда облита бензином, обратиться к своему непосредственному руководителю для ее замены;

- пролитый на пол бензин удалить с помощью опилок, ветоши и т.п., а этилированный бензин – предварительно обезвредить раствором хлорной извести и удалить тем же способом;

- перелить этилированный бензин с помощью специального приспособления.

Перемещать вывешенные на подъемно-транспортных механизмах агрегаты с помощью крюков и расчалок.

Разборку и сборку агрегатов выполнять на стационарном посту или передвижных мастерских только на специальных стендах, оснащенных устройствами закрепления.

Не производить работы на отдельных узлах машин, поднятых грузоподъемным механизмом.

Опустить на опоры или заблокировать сборочные единицы машин, агрегатов, которые могут перемещаться под действием собственной массы, а также подложить под гусеницы и колеса машин противооткатные упоры (башмаки).

Не хранить на рабочем месте легковоспламеняющиеся жидкости и обтирочный материал. Использованный обтирочный материал убирать в специально установленные для этой цели металлические ящики и закрывать крышкой.

Проверку соосности отверстий при сборке узлов выполнять с помощью конусной оправки.

При сметании стружки и пыли с верстака или деталей пользоваться волосяной щеткой и защитными очками. Запрещается сдувать сжатым воздухом металлическую стружку (опилки).

При осмотре машин в стационарных помещениях пользоваться переносной электролампой напряжением не выше 42 В, а при повышенной влажности или на открытом воздухе – не выше 12 В. Пользоваться открытым огнем при осмотре машин не разрешается.

При работе с электросварщиком пользоваться очками с защитными светофильтрами.

При применении грузоподъемных механизмов к строповке агрегатов и деталей допускаются слесари, имеющие удостоверение стропальщика.

К работе с электрифицированным инструментом допускаются слесари, имеющие II квалификационную группу по электробезопасности.

Мотористу запрещается:

- выполнять работы под трактором (автомобилем) или агрегатом, вывешенным только на подъемном механизме (кроме стационарных электроподъемников) без подставки козелков или других страхующих устройств;

- поднимать агрегаты при косом натяжении троса или цепи подъемного механизма, а также зачаливать агрегаты стропом, проволокой и т.п.;

- поднимать (вывешивать) трактор (автомобиль) за буксирные приспособления (крюки) путем захвата за них тросами, цепью или крюком подъемного механизма;

- снимать, устанавливать и транспортировать агрегаты при зачаливании их тросом или канатами;

- работать под поднятым кузовом автомобиля-самосвала, самосвального прицепа без специального инвентарного фиксирующего приспособления;

- использовать случайные подставки и подкладки вместо специального дополнительного упора;

- работать с поврежденными или неправильно установленными упорами;

- проводить техническое обслуживание и ремонт при работающем двигателе за исключением отдельных видов работ, технология проведения которых требует пуска двигателя;

- переносить электрический инструмент, держа его за кабель, а также касаться рукой вращающихся частей до их остановки;

- сдувать пыль и стружку сжатым воздухом, направлять струю воздуха на стоящих рядом людей или на себя;

- хранить в рабочем месте промасленные обтирочные материалы и хранить чистые обтирочные материалы вместе с использованными;

- применять этилированный бензин для мытья деталей, рук и т.д.;

- засасывать бензин ртом через шланг;

- мыть агрегаты, узлы и детали и тому подобное легковоспламеняющимися жидкостями;

- загромождать проходы между стеллажами и выходы из помещений материалами, оборудованием, тарой, снятыми агрегатами и т.п.;

- хранить отработанное масло, порожнюю тару из-под топлива и смазочных материалов;

- выносить специальную одежду, загрязненную этилированным бензином, с предприятия, а также входить в ней в столовую и служебные помещения;

- применять приставные лестницы;

- использовать для крепления шлангов проволоку или иные предметы;

- скручивать, сплющивать и перегибать шланги и трубки, использовать замасленные шланги;

- использовать гайки и болты со смятыми гранями;

- держать мелкие детали руками при их сверлении;

- оставлять инструмент, детали и т.п. на краю смотровой канавы;

- пользоваться открытым огнем в помещении, где проводятся ремонт и регулировка топливной аппаратуры;

- продувать жиклеры, трубки и т.п. ртом;

- во время проверки работы форсунок на стенде подставлять руку к распылителю;

- применять для обезвреживания мест, облитых этилированным бензином, сухую хлорную известь;

- нарушать требования инструкции по охране труда для моториста.

В случае возникновения возгорания, поломки оборудования, потери устойчивости узлов и агрегатов автомобильной техники и других аварийных ситуаций моторист обязан:

- немедленно сообщить механику, начальнику цеха о случившемся, при необходимости позвонить в диспетчерскую;

- при необходимости приступить к эвакуации людей из опасной зоны, покинуть опасную зону самому;

- в случае возгорания горюче-смазочных или других материалов использовать первичные средства пожаротушения (огнетушитель), а отдельные горящие места засыпать песком, землей или накрыть брезентом (кошмой), тушить горящее топливо водой запрещается! При невозможности затушить очаг возгорания собственными силами моторист, обязан вызвать пожарную охрану по телефону – 01, моб.101, 112;

- принять меры к ликвидации аварии, предотвращению произвольного перемещения частей машин.

При несчастном случае на производстве:

- сообщить механику, руководителю подразделения, диспетчеру;

- организовать первую доврачебную помощь пострадавшему и при необходимости доставку его в медицинскую организацию;

- принять неотложные меры по предотвращению развития аварийной или иной чрезвычайной ситуации и воздействия травмирующих факторов на других лиц;

- сохранить до начала расследования несчастного случая обстановку, какой она была на момент происшествия, если это не угрожает жизни и здоровью других лиц и не ведет к катастрофе, аварии или возникновению иных чрезвычайных обстоятельств, а в случае невозможности ее сохранения – зафиксировать сложившуюся обстановку (составить схемы, провести другие мероприятия).

По окончании работы моторист обязан:

- отключить от электросети электрооборудование;

- привести в порядок рабочее место. Инструмент и приспособления тщательно очистить от остатков этилированного бензина ветошью, обильно смоченной керосином, а затем протереть сухой ветошью, после чего убрать в отведенное для их хранения место. Сливать остатки керосина и других легковоспламеняющихся жидкостей в канализацию запрещается;

- если трактор (автомобиль) остается на специальных подставках (козелках), проверить надежность его установки. Запрещается оставлять автомобиль, агрегат вывешенным только подъемным механизмом;

- снять средства индивидуальной защиты и убрать их в предназначенное для их хранения место;

- вымыть руки и лицо с мылом по возможности принять душ, а после работы с деталями и узлами двигателя, работающего на этилированном бензине, необходимо предварительно вымыть руки керосином.

Обо всех недостатках, обнаруженных во время работы, известить своего непосредственного руководителя.

Заключение

В заключение написания выпускной квалификационной работы можно сделать следующие выводы, что цель данной работы достигнута: освоены практическим путем профессиональные компетенции при техническом обслуживании газораспределительного механизма дизельного двигателя Д-240 трактора МТЗ-80/82.

Поставленные задачи выполнены: