ОБОСОБЛЕННОЕ СТРУКТУРНОЕ ПОДРАЗДЕЛЕНИЕ

«ИНДУСТРИАЛЬНЫЙ ТЕХНИКУМ»

ГОСУДАРСТВЕННОГО ОБРАЗОВАТЕЛЬНОГО УЧРЕЖДЕНИЯ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

ЛУГАНСКОЙ НАРОДНОЙ РЕСПУБЛИКИ

«ДОНБАССКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ

УНИВЕРСИТЕТ»

КОМПЛЕКТ

КОНТРОЛЬНО-ОЦЕНОЧНЫХ СРЕДСТВ

для проведения текущего контроля и промежуточной аттестации

в форме дифференцированного зачета

по учебной дисциплине

ОПД.04 МАТЕРИАЛОВЕДЕНИЕ

по специальности

22.02.05 ОБРАБОТКА МЕТАЛЛОВ ДАВЛЕНИЕМ

РАССМОТРЕН И СОГЛАСОВАН

цикловой комиссией специальных металлургических дисциплин

Протокол от «____» _________ 2019г. №___

Председатель цикловой комиссии ____________ И.О. Гончарова

Разработан на основе государственного образовательного стандарта по специальности 22.02.05 «Обработка металлов давлением»

УТВЕРЖДЕН

заместителем директора по УВР

_______________Л.Л. Кузьмина

Составители: Солосенко Н.П., преподаватель высшей категории

1. Паспорт комплекта контрольно-оценочных средств

В результате освоения учебной дисциплины ОПД.04 Материаловедение обучающийся должен обладать предусмотренными ГОС СПО по специальности 22.02.05 Обработка металлов давлением следующими умениями:

У1 распознавать и классифицировать конструкционные и сырьевые материалы по внешнему виду, происхождению, свойствам;

У2 определять виды конструкционных материалов;

У3 выбирать материалы для конструкций по их назначению и условиям эксплуатации;

У4 проводить исследования и испытания материалов;

знаниями:

З1 закономерности процессов кристаллизации и структурообразования металлов и сплавов, основы их термообработки, способы защиты металлов от коррозии;

З2 классификацию и способы получения композиционных материалов;

З3 принципы выбора конструкционных материалов для применения в производстве;

З4 строение и свойства металлов, методы их исследования;

З5 классификацию материалов, металлов и сплавов, их области применения,

которые формируют профессиональную компетенцию, и общими компетенциями:

ПК 1.1. Планировать производство и организацию технологического процесса в цехе обработки металлов давлением.

ПК 1.2. Планировать грузопотоки продукции по участкам цеха.

ПК 1.3. Координировать производственную деятельность участков цеха с использованием программного обеспечения, компьютерных и коммуникационных средств.

ПК 1.4. Организовывать работу коллектива исполнителей.

ПК 1.5. Использовать программное обеспечение по учету и складированию выпускаемой продукции.

ПК 1.6. Рассчитывать и анализировать показатели эффективности работы участка, цеха.

ПК 1.7. Оформлять техническую документацию на выпускаемую продукцию.

ПК 1.8. Составлять рекламации на получаемые исходные материалы.

ПК 2.1. Выбирать соответствующее оборудование, оснастку и средства механизации для ведения технологического процесса.

ПК 2.2. Проверять исправность и оформлять техническую документацию на технологическое оборудование.

ПК 2.3. Производить настройку и профилактику технологического оборудования.

ПК 2.4. Выбирать производственные мощности и топливно-энергетические ресурсы для ведения технологического процесса.

ПК 2.5. Эксплуатировать технологическое оборудование в плановом и аварийном режимах.

ПК 2.6. Производить расчеты энергосиловых параметров оборудования.

ПК 3.1. Проверять правильность назначения технологического режима обработки металлов давлением.

ПК 3.2. Осуществлять технологические процессы в плановом и аварийном режимах.

ПК 3.3. Выбирать виды термической обработки для улучшения свойств и качества выпускаемой продукции.

ПК 3.4. Рассчитывать показатели и коэффициенты деформации обработки металлов давлением.

ПК 3.5. Рассчитывать калибровку рабочего инструмента и формоизменение выпускаемой продукции.

ПК 3.6. Производить смену сортамента выпускаемой продукции.

ПК 3.7. Осуществлять технологический процесс в плановом режиме, в том числе используя программное обеспечение, компьютерные и телекоммуникационные средства.

ПК 3.8. Оформлять техническую документацию технологического процесса.

ПК 3.9. Применять типовые методики расчета параметров обработки металлов давлением.

ПК 4.1. Выбирать методы контроля, аппаратуру и приборы для контроля качества продукции.

ПК 4.2. Регистрировать и анализировать показатели автоматической системы управления технологическим процессом.

ПК 4.3. Оценивать качество выпускаемой продукции.

ПК 4.4. Предупреждать появление, обнаруживать и устранять возможные дефекты выпускаемой продукции.

ПК 4.5. Оформлять техническую документацию при отделке и контроле выпускаемой продукции.

ПК 5.1. Организовывать и проводить мероприятия по защите работников от негативного воздействия производственной среды.

ПК 5.2. Инструктировать подчиненных, обслуживающих технологическое оборудование, о правилах его эксплуатации, правилах и нормах охраны труда, промышленной безопасности, санитарии и противопожарной защиты.

ПК 5.3. Проводить анализ травмоопасных и вредных факторов на участках цехов обработки металлов давлением.

ПК 5.4. Создавать условия для безопасной работы.

ПК 5.5. Оценивать последствия технологических чрезвычайных ситуаций и стихийных явлений на безопасность работающих.

ОК 1. Понимать сущность и социальную значимость своей будущей профессии, проявлять к ней устойчивый интерес.

ОК 2. Организовывать собственную деятельность, выбирать типовые методы и способы выполнения профессиональных задач, оценивать их эффективность и качество.

ОК 3. Принимать решения в стандартных и нестандартных ситуациях и нести за них ответственность.

ОК 4. Осуществлять поиск и использование информации, необходимой для эффективного выполнения профессиональных задач, профессионального и личностного развития.

ОК 5. Использовать информационно-коммуникационные технологии в профессиональной деятельности.

ОК 6. Работать в коллективе и команде, эффективно общаться с коллегами, руководством, потребителями.

ОК 7. Брать на себя ответственность за работу членов команды (подчиненных), результат выполнения заданий.

ОК 8. Самостоятельно определять задачи профессионального и личностного развития, заниматься самообразованием, осознанно планировать повышение квалификации.

ОК 9. Ориентироваться в условиях частой смены технологий в профессиональной деятельности.

2. Оценивание уровня освоения учебной дисциплины

Предметом оценивания служат умения и знания, предусмотренные ГОС СПО по дисциплине ОПД.04 Материаловедение, направленные на формирование общих и профессиональных компетенций. Промежуточная аттестация по учебной дисциплине проводится в форме дифференцированного зачета.

Контроль и оценивание уровня освоения учебной дисциплины по темам (разделам)

Таблица 1

|

Элемент учебной дисциплины |

Формы и методы контроля |

|||

|

Текущий контроль |

Промежуточная аттестация |

|||

|

Форма контроля |

Проверяемые ОК, У, З |

Форма контроля |

Проверяемые ОК, У, З |

|

|

Тема 1. Строение и кристаллизация металлов. Методы исследования и испытания металлов |

Лабораторная работа № 1 Лабораторная работа № 2 Контрольная работа |

У1;У4; З1, З4; З5; ПК 1.1 - 5.5 ОК1, ОК2, ОК3, ОК4, ОК5 |

|

|

|

Тема 2. Основы теории сплавов. Железоуглеродистые сплавы |

Лабораторная работа № 3 Лабораторная работа № 4 Письменный опрос №1 |

У1,У2,У3; 31,33,34; З5; ПК 1.1 - 5.5 ОК1, ОК2, ОК3, ОК4, ОК5 |

|

|

|

Тема 3. Основы термической и химико-термической обработки сплавов |

Лабораторная работа № 5 Письменный опрос №2

|

У1,У2,УЗ; У4 31,34,35; ПК 1.1 - 5.5 ОК1, ОК2, ОК3, ОК4, ОК5 |

|

|

|

Тема 4. Легированные стали, чугуны, сплавы цветных металлов. Неметаллические конструкционные материалы |

Лабораторная работа № 6 Лабораторная работа № 7 Письменный опрос №3

|

У1,У2,УЗ; 31,32,33; З4; З5; ПК 1.1 - 5.5 ОК1, ОК2, ОК3, ОК4, ОК5, ОК6, ОК7, ОК8, ОК9 |

|

|

|

Элемент учебной дисциплины |

Формы и методы контроля |

|||

|

Текущий контроль |

Промежуточная аттестация |

|||

|

Форма контроля |

Проверяемые ОК, У, З |

Форма контроля |

Проверяемые ОК, У, З |

|

|

Промежуточная аттестация |

|

|

Дифференцированный зачет |

У1,У2,УЗ; У4; З1,З2,З3; З4; З5; ПК 1.1 - 5.5 ОК1, ОК2, ОК3, ОК4, ОК5, ОК6, ОК7, ОК8, ОК9 |

3. Задания для оценки освоения учебной дисциплины

3.1 Задания для текущего контроля

Лабораторная работа № 1

Тема: «Наблюдение за процессом кристаллизации раствора соли»

Цель: Изучение процесса кристаллизации

Приборы и принадлежности: Биологический микроскоп, раствор соли Pb(NO3)2, K2Cr2O7, NaCl, пипетка, плоское стекло.

Порядок выполнения работы:

Для получения перенасыщенного раствора одну из солей: Pb(NO3)2, K2Cr2O7, растворяют в воде при температуре 70-800 0С. В верхней части тубуса установить окуляр, а к нижней - объектив. Увеличение не должно превышать х100. Зеркало микроскопа направить в сторону источника света. Вращением зеркала достичь нормального прохождения световых лучей и получения светового поля.

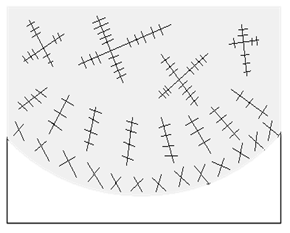

На плоское стекло с помощью пипетки нанести каплю горячего перенасыщенного раствора соли. Стекло, с нанесенной на него каплей, поместить на предметный столик. С помощью макро- и микровинта выполнить точную наводку на фокус. Рассмотреть зоны, образовавшиеся в процессе кристаллизации капли. Так как при затвердевании металлического слитка в процессе кристаллизации капли раствора наблюдаются три структурных зоны (рисунок 1).

![]()

![]()

![]()

Рисунок 1 – Схема кристаллизации капли

Зона 1 состоит из мелких кристаллов правильной формы, образующиеся вокруг края капли.

Зона 2 характеризуется образованием крупных столбчатый кристаллов.

Зона 3 имеет беспорядочно ориентированную и четко выраженную форму дендритов.

Составление отчета:

1. Тема и цель работы.

2. Порядок проведения работы.

3. Схема биологического микроскопа.

4. Рисунок капли с тремя зонами.

5. Ответ на контрольные вопросы.

Контрольные вопросы:

1. Что называется кристаллизацией?

2. Какие процессы происходят при кристаллизации?

3. Почему при кристаллизации образуются различные структурные зоны?

4. Как зависит размер зерна от охлаждения?

Лабораторная работа № 2

Тема: «Определение твердости металлов методом Бринеля и Роквелла»

Цель: Получить навыки в изучении твердости металлов на твердомерах типа ТЖ (прибор Бринелля) и ТК (прибор Роквелла).

Приборы и принадлежности: приборы для определения твердости металлов по Бринеллю и Роквеллу; образцы; штангенциркуль; напильник и шлифовальная бумага для зачистки образцов, лупа.

Определение твердости металлов методом Бринелля

Подготовка к испытаниям

1. Испытуемый образец должен иметь параллельные поверхности без ржи и других поверхностных дефектов. При зачистке напильником или обработкой наждачной бумагой образец не должен быть нагрет выше 100-150 0С. Минимальная толщина образца должна быть не менее десятикратной глубины отпечатка.

2. Определение диаметра шарика Д, величина нагрузки Р и времени выдержки сделать по таблице 1.

3. Выбранный шарик закрепить в держателе и установить необходимую нагрузку Р.

4.

|

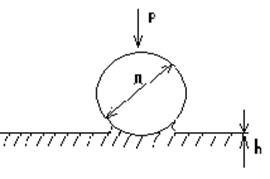

Рисунок 2 - Схема испытания на твердость по Бринеллю

Работа на прессе Бринелля

1. Образец для испытаний устанавливают на стол таким образом, чтобы центр отпечатка располагался от края образца на расстоянии не менее 2,5 мм диаметра отпечатка.

2. Вращение маховика отводит образец до упора.

3. Нажатием кнопки включить электродвигатель.

4. После окончания испытаний стол опустить и снять образец.

5. С помощью лупы измерить диаметр отпечатка в двух взаимно перпендикулярных направлениях.

6. Полученные данные занести в протокол испытаний. Испытания одного из таких образцов выполнять 3 раза.

Таблица 2 - Протокол испытаний на твердость по Бринеллю

|

Условия испытания: |

Диаметр отпечатка |

Твердость НВ |

среднее |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Определение твердости металлов методом Роквелла

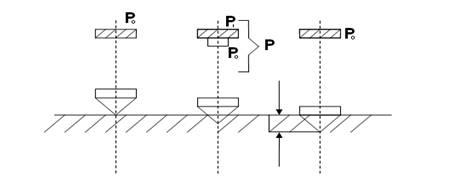

Прибором

Роквелла твердость металла определяется путем вдавливания с углом при вершине

120 0С или стального шарика диаметром 1,588 мм.

Прибор Роквелла в зависимости от величины нагрузки в 60, 100 и 150 кг имеют

соответственно три шкалы А, В и С.

Подготовка к испытаниям

1. Испытуемая поверхность образца должна быть параллельно опорной и не иметь царапин и выбоин.

2. Минимальная толщина испытательного образца в зависимости от его твердости составляет 0,7 - 2,0 мм при испытании по шкале В, 0,7 - 1,5 мм по шкале С, 0,4 - 0,7 мм по шкале А.

3. Вид наконечника и нагрузки выбирают по таблице. Шкалой В пользуются при измерении твердости изделия с твердой поверхностью, полученной в результате химико-термической обработки, а также твердых сплавов.

4. Устанавливают избранные в соответствующей шкале наконечники и нагрузки.

5.

|

Рисунок 3 - Схема определения твердости вдавливанием алмазного конуса (на приборе Роквелла)

Работа на прессе Роквелла

1. Стол поднимают вращением маховика, приближая образец к наконечнику. Маховик продолжают вращать передавая наконечнику нагрузку 10 кг.

2. Требуемая нагрузка должна быть в тот момент, когда маленькая стрелка на циферблате остановится напротив красной точки.

3. Вращением ранта индикатора устанавливают ноль шкалы напротив большой стрелки независимо от шкалы измерения.

4. Плавным нажатием на рычаг передают наконечнику основную нагрузку.

5. Цифра, напротив которой останавливается красная стрелка указывает на число твердости по Роквеллу (наблюдать по такой шкале, которая выбрана для определения твердости).

6. Вращением маховика напротив часовой стрелки снимают предварительную нагрузку, отпускают стол и берут образец.

7. Испытание проводят 5 раз, записав показания в протокол.

Таблица 3 - Протокол испытаний на твердость по Роквеллу

|

№ п/п |

Шкала |

Твердость по HR |

Твердость по Бринеллю |

|||||

|

1 |

2 |

3 |

4 |

5 |

среднее |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Составление отчета:

1. Название работы

2. Цель работы

3. Протоколы испытаний

4. Ответ на контрольные вопросы

Контрольные вопросы:

1. Что называется твердостью?

2. В чем преимущество испытаний на твердость перед другими методами испытания механических свойств?

3. Определите предел прочности углеродной стали, если НВ 40І.

Контрольная работа

Вариант 1

1 .Какие кристаллические решетки имеет молибден?

1.1) объёмно-центрированная кубическая

1.2) гранецентрированная кубическая

1.3) гексагональная плотно упакована

2. Чему равно координационное число титана?

2.1)8 2.2)12 2.3)14

3.Как зависит величина зерна от уменьшения скорости охлаждения?

3.1) увеличивается

3.2) уменьшается

3.3) не изменяется

4. При какой температуре происходит полиморфное превращение в железе?

4.1) 769°С 4.2)1392°С 4.3)1500°С

5 .Каким методом можно обнаружить пределы зерен?

5.1) макроанализ

5.2) микроанализ

5.3) ультразвуковой метод

6.Каким методом можно определить критические точки в стали?

6.1) люминесцентный метод

6.2) дилатометрический анализ

6.3) магнитная дефектоскопия

7.Указать название характеристики Gb ?

7.1) относительное сужение

7.2) ударная вязкость

7.3) относительное удлинение

7.4) граница прочности

8.На каком приборе можно определить ан?

8.1) твердомер

8.2) маятниковый копер

8.3) разрывная машина

8.4) дилатометр

9. Указать название характеристики HV

9.1) твердость по Бринелю

9.2) твердость по Роквеллу стальным шариком

9.3) твердость по Виккерсу

10.Каким методом можно определить твердость чугуна?

10.1 ) метод Бринеля

10.2) метод Роквелла стальным шариком

10.3) метод Роквелла алмазным конусом

10.4) метод Виккерса

Вариант 2

1 .Какие кристаллические решетки имеет γ--Fe?

1.1) объёмно-центрированная кубическая

1.2) гранецентрированная кубическая

1.3) гексагональная плотно упакована

2. Чему равно координационное число вольфрама?

2.1) 8; 2.2) 9; 2.3) 12

3.Как зависит величина зерна от уменьшения числа центров кристаллизации?

3.1) увеличивается

3.2) уменьшается

3.3) не изменяется

4.При какой температуре происходит полиморфное превращение в железе?

4.1) 20°С 4.2) 1392°С 4.3) 1500°С

5.Каким методом можно обнаружить волокнистую структуру стали?

5.1) макроанализ

5.2) микроанализ

5.3) ультразвуковая дефектоскопия

6.Каким методом можно обнаружить флокены в середине металла?

6.1)термический анализ

6.2)ультразвуковой дефектоскопией

6.3) дилатометрический анализ

7. Указать название характеристики σВ

7.1) граница прочности

7.2) относительное сужение

7.3) относительное удлинение

8.На каком приборе можно определить ан?

8.1) дилатометр

8.2) разрывная машина

8.3) маятниковый копер

9.Указать название характеристики HRC

9.1) твердость по Бринелю

9.2) твердость по Роквеллу стальным шариком

9.3) твердость по Роквеллу алмазным конусом

9.4) твердость по Виккерсу

10.Каким методом можно определить твердость меди?

10.1 ) метод Бринеля

10.2) метод Роквелла стальным шариком

10.3) метод Роквелла алмазным конусом

10.4) метод Виккерса

Вариант 3

1 .Какие кристаллические решетки имеет цинк?

1.1) объёмно-центрированная кубическая

1.2) гранецентрированная кубическая

1.3) гексагональная плотно упакована

2. Чему равно координационное число меди?

2.1)8; 2.2) 12; 2.3) 14

3.Как зависит величина зерна от увеличения степени переохлаждения?

3.1) увеличивается

3.2) уменьшается

3.3) не изменяется

4.При какой температуре происходит полиморфное превращение в железе?

4.1)911°С 4.2) 1539°С 4.3) 1560°С

5.Каким методом можно обнаружить ликвацию серы?

5.1) макроанализ

5.2) микроанализ

5.3) магнитный метод

6.Каким методом можно обнаружить трещину в середине детали?

6.1) дилатометрический анализ

6.2) ультразвуковой дефектоскопией

6.3) люминесцентный метод

7. Указать название характеристики ψ?

7.1) граница прочности

7.2) относительное удлинение

7.3) относительное сужение

7.4) ударная вязкость

8.На каком приборе можно определить GПЦ?

8.1) твердомер

8.2) разрывная машина

8.3) дилатометр

9.Указать название характеристики HRB

9.1) твердость по Бринелю

9.2) твердость по Роквеллу стальным шариком

9.3) твердость по Роквеллу алмазным конусом

10.Каким методом можно определить твердость тонкого поверхностного слоя?

10.1) метод Бринеля

10.2) метод Роквелла стальным шариком

10.3) метод Роквелла алмазным конусом

10.4) метод Виккерса

Вариант 4

1 .Какие кристаллические решетки имеет α— Fe?

1.1) объёмно-центрированная кубическая

1.2) гранецентрированная кубическая

1.3) гексагональная плотно упакована

2. Чему равно координационное число магния?

2.1)8; 2.2) 12; 2.3) 17

3.Как зависит величина зерна от уменьшения степени переохлаждения?

3.1 ) увеличивается

3.2) уменьшается

3.3) не изменяется

4.При какой температуре происходит полиморфное превращение в железе?

4.1)768°С 4.2)911°С 4.3) 1300°С

5.Каким методом можно обнаружить неметаллические включения в стали?

5.1) макроанализ

5.2) микроанализ

5.3) ультразвуковая дефектоскопия

6.Каким методом можно обнаружить поверхностные дефекты в стали?

6.1) термический анализ

6.2) дилатометрический анализ

6.3) люминесцентный метод

7.Указать название характеристики аН?

7.1) граница прочности

7.2) относительное удлинение

7.3) относительное сужение

7.4) ударная вязкость

8.На каком приборе можно определить δ?

8.1) твердомер

8.2) разрывная машина

8.3) маятниковый копер

9.Указать название характеристики НВ

9.1) твердость по Бринелю

9.2) твердость по Роквеллу стальным шариком

9.3) твердость по Виккерсу

10.Каким методом можно определить твердость закаленной стали?

10.1)метод Бринеля

10.2)метод Роквелла стальным шариком

10.3)метод Роквелла алмазным конусом

10.4)метод Виккерса

Лабораторная работа № 3

Тема: «Микроанализ железоуглеродистых сплавов в равновесном состоянии»

Цель: Научиться самостоятельно осуществлять микроанализ железоуглеродистых сталей и белых чугунов в равновесном состоянии

Приборы и принадлежности: металлографический микроскоп, образцы железоуглеродистых сплавов

Микроструктура углеродистой стали

Микроструктура углеродной стали с минимальным содержанием углерода (технически чистое железо) представляет собой феррит (рисунок 4). Увеличение содержания углерода более 0,02% вызывает образование перлита. Количество перлита увеличивается пропорционально увеличению содержания углерода и соответственно уменьшается количество феррита.

Рисунок 4 - Микроструктура углеродистой стали

Микроструктура доэвтектоидной стали с содержанием углерода до 0.8% состоит из феррита и перлиту (рисунок 5). После травления 5% спиртовым раствором азотной кислоты феррита видно, как светлые зерна, а перлит в виде зерен полосатого состава из-за того, что в доэвтектоидной стали весь углерод находится в перлите. Тогда содержание углерода можно определить по формуле:

% С=(Fп + 0,8 )/ 100, где Fп – площадь, которую занимает перлит в %

Рисунок 5 - Микроструктура доэвтектоидной стали

Микроструктура эвтектоидной стали состоит из перлита (рисунок 6), который образуется в результате распада аустенита, который содержит 0,8%С при температуре 723 оС. Перлит представляет механическую смесь феррита и цементита, после травления имеет перламутровый оттенок.

Рисунок 6 - Микроструктура эвтектоидной стали

Микроструктура заэвтектоидной стали содержание от 0,8 до 2,14 % углерода. Состоит из перлита и вторичного цементита, который выделяется из аустенита при его охлаждении от температуры Ас1. При медленном охлаждении вторичный цементит выделяется в виде сетки по границам зерен (рисунок 7). Чем больше углерода в стали, тем толще сетка цементита.

Рисунок 7 - Микроструктура заэвтектоидной стали

Микроструктура белых чугунов

У белых чугунов весь углерод находится в связанном состоянии, а именно в виде цементита. Травление микрошлифов осуществляется 2-4 % спиртным азотной кислоты

Микроструктура эвтектического белого чугуна состоит из ледебурита, который образуется при 30 0С при затвердении жидкого сплава эвтектического состава (4,3 % С). Ледебурит представляет собой механическую смесь аустенита, который содержит 2 % С и эвтектического цементита. При охлаждении ледебурита из аустенита, который входит в его состав выделяется вторичный цементит, который сливается с эвтектическим. При 723 0С аустенит превращается в перлит. При комнатной температуре ледебурит состоит из цементита и перлита (рисунок 8).

Рисунок 8 – Микроструктура эвтектического белого чугуна

Микроструктура доэвтектических белых чугунов после полного охлаждения состоит из ледебурита, который состоит, как указано выше из цементита и перлита (перлит + вторичный цемент.) Вторичный цементит обнаруживается четко только в чугунах с малым содержанием углерода (2 – 2,3%), а именно в таких чугунах, которые содержат мало ледебурита. Поэтому практически можно считать, что структура доэвтектических чугунов состоит из ледебурита и перлита (рисунок 9).

Рисунок 9 – Микроструктура доэвтектического белого чугуна

Микроструктура заэвтектических белых чугунов состоит из ледебурита и первичного цементита (рисунок 10). Первичный цементит выделяется из жидкого чугуна по линии СД при его охлаждении.

Рисунок 10 – Микроструктура доэвтектического|эвтектика| белого чугуна

Порядок проведения работы:

1. Изучить под микроскопом микроструктуру углеродистых сталей и белых чугунов.

2. Зарисовать схемы структур.

3. Указать название сплава, содержание углерода, название структурных составляющих.

Составление отчета

1. Название работы

2. Цель работы

3. Схема структур с указыванием названия сплава, содержания углерода, названия структурных составляющих

4. Ответить на контрольные вопросы.

Контрольные вопросы:

1. Какие сплавы называют сталями?

2. Что такое перлит? При каких условиях он образуется?

3. Какие сплавы называют белыми чугунами?

4. Что такое ледебурит? Чем отличается верхний ледебурит от нижнего?

5. Что такое эвтектоидная сталь?

Лабораторная работа № 4

Тема: «Микроанализ серых, ковких и высокопрочных чугунов»

Цель: В процессе выполнения работы необходимо изучить классификацию графитовых включений, структурные составляющие

Приборы и принадлежности: металлографический микроскоп, образцы чугунов.

Серые чугуны

Структура серого чугуна может состоять из (рисунок 11):

а) феррита + графита

б) феррита + перлита + графита

в) перлита + графита

а)

б)

в)

Рисунок 11 – Микроструктура серых чугунов

Высокопрочные чугуны

Высокопрочные чугуны получают путем модифицирования магнием, церием, или легированием. Вследствие модифицирования графит выделяется в форме шара. Такой графит менее ослабляет металлическую основу.

Структура высокопрочных чугунов состоит из (рисунок 12):

а) феррита + графита

б) феррита + перлита + графита

в) перлита и графита

Чем больше в чугуне феррита, тем более пластичный чугун.

а)

б)

в)

Рисунок 12 – Микроструктура высокопрочных чугунов

Ковкие чугуны

Ковкий чугун получают путем отжига белого чугуна. Если отжиг ведется с проведением обеих стадий графитизации, то получают ферритный ковкий чугун, который имеет структуру феррит и графит (рисунок 13,а)

Если же осуществляется только первая стадия графитизации, то получают перлитный ковкий чугун. Структура такого чугуна состоит из перлита и графита (рисунок 13,б)

Если первая стадия графитизации проведена до конца, то получают феррито-перлитный ковкий чугун, структура которого состоит из феррита + перлита + графита (рисунок 13,в)

а)

б)

в)

Рисунок 13 – Микроструктура ковких чугунов

Количество графита находится в прямой зависимости от полноты проведения и второй стадии графитизации.

Порядок выполнения работы:

1. Выучить под микроскопом микроструктуру серых, ковких и высокопрочных чугунов.

2. Зарисовать схемы микроструктур чугунов.

3. Указать название сплавов, форму графита, название металлической основы.

Составление отчета:

1. Название работы

2. Цель работы

3. Схема структур серых, ковких и высокопрочных чугунов с указыванием названия сплавов, формы графита, названия металлической основы.

Ответить на контрольные вопросы.

Контрольные вопросы:

1. Какие чугуны называются серыми?

2. Чем отличаются серые чугуны от белых?

3. Какие формы имеет графит?

4. Какие чугуны называются высокопрочными?

5. Какие чугуны называются ковкими?

Письменный опрос № 1

Вариант № 1

1. Какие железоуглеродистые сплавы называются сталями?

1) Содержание углерода более 0,8 %

2) Содержание углерода более 4,8%

3) Содержание углерода не более 2,14%

4) Содержание углерода более 0,002%

2. Что называется перлитом?

1) твердый раствор углерода в γ -железе;

2) твердый раствор углерода в α-железе;

3) эвтектоидная механическая смесь феррита и цементита;

4) химическое соединение углерода с железом;

5) эвтектическая механическая смесь аустенита и цементита.

3. Что показывает точка Е на диаграмме железо - углерод (цементит)?

1) минимальную растворимость углерода в аустените;

2) среднюю растворимость углерода в аустените;

3) максимальную растворимость углерода в аустените;

4) границу деления железоуглеродистых сплавов на стали и чугуны.

5) фазовые превращения.

4. Что характеризует линия AЕCF диаграммы Fe - C?

1) границу между жидкой и твердой фазами;

2) конец первичной и начало вторичной кристаллизации;

3) ниже ее существует только жидкая фаза;

4) эвтектические превращения в железоуглеродистых сплавах;

5) линию ликвидуса;

5. Каковы структурные составляющие сплавов в области CDF диаграммы Fe - C?

1) А + Ф; 4) L + А;

2) П + ЦII; 5) Ф.

3) L + Ц1;

6. В каком состоянии находится углерод в белом чугуне?

1) в виде карбида;

2) в виде пластинчатого графита;

3) в виде шаровидного графита;

4) в форме хлопьевидного графита;

7. В каком состоянии находится углерод в сером чугуне?

1) в виде карбида;

2) в форме пластинчатого графита;

3) в форме шаровидного графита;

4) в форме хлопьевидного графита;

8. Что означают цифры у чугуна марки КЧ30-6?

1) минимальное временное сопротивление разрыву при растяжении, σв и относительное удлинение, δ;

2) предел прочности на изгиб, σизг;

3) содержание углерода С, %;

4) содержание примесей, %;

5) форму графитовых включений.

9. Что обозначают цифры у высокопрочного чугуна марки ВЧ40?

1) минимальное временное сопротивление разрыву при растяжении, σв;

2) предел прочности на изгиб, σизг;

3) относительное удлинение, δ (%);

4) содержание углерода С, %;

5) содержание примесей, %.

10. Указать название сплава СЧ 12:

1) углеродистая сталь

2) легированная сталь;

3) серый чугун;

4) силумин.

Вариант №2

1. Что называется аустенитом?

1) химическое соединение углерода с железом;

2) эвтектоидная смесь феррита и цементита;

3) твердый раствор углерода в γ -железе;

4) твердый раствор углерода в α-железе;

5) эвтектическая механическая смесь аустенита и цементита.

2. Что отличает ледебурит при температурах выше и ниже 727оС?

1) химический состав;

2) фазовый состав;

3) величина зерна;

4) механические свойства;

5) различия нет.

3. Что происходит в точке S диаграммы железо - углерод (цементит)?

1) протекает реакция распада аустенита;

2) протекает реакция перекристаллизации;

3) протекает реакция вторичной кристаллизации;

4) заканчивается процесс вторичной кристализации;

5) возникает перлит, называемый эвтектоидной смесью.

4. Что характеризует линия PQ диаграммы Fe - C?

1) ограниченную растворимость углерода в феррите;

2) выпадение избыточного углерода в виде ЦII;

3) выпадение вторичного цементита;

4) упрочнение феррита;

5) упрочнение сплавов железо-углерод.

5. Какой чугун называется белым?

1) Чугун, в котором весь углерод или часть его содержится в виде графита

2) Чугун, в котором весь углерод находится в химически связанном состоянии

3) Чугун, в котором металлическая основа состоит из феррита

4) Чугун, в котором наряду с графитом содержится ледебурит

6. Какие чугуны содержат углерод в свободном состоянии в виде пластинчатого графита?

1) ковкие;

2) белые;

3) высокопрочные;

4) серые

7. Что обозначают цифры у чугуна марки СЧ10?

1) сопротивление при растяжении, σв;

2) предел прочности при изгибе, σизг;

3) относительное предельное равномерное удлинение δР,(%);

4) содержание углерода С, %;

5) содержание примесей, %.

8. В каком состоянии находится углерод в ковком чугуне?

1) в виде карбида;

2) в форме пластинчатого графита;

3) в форме шаровидного графита;

4) в форме хлопьевидного графита;

9. Указать форму графита в чугуне ВЧ 60

1) шаровидная

2) игольчатая

3) пластинчатая

4) хлопьевидная

10. Указать название сплава КЧ 50 - 4:

1) силумин;

2) ковкий чугун;

3) серый чугун;

4) высокопрочный чугун.

Вариант №3

1. Какие железоуглеродистые сплавы называются чугунами?

1) Содержащие углерода более 0,8%

2) Содержащие углерода более 0,02%

3) Содержащие углерода от 2,14 до 4,13%

4) Содержащие углерода более 4,13%

2 . Что называется цементитом?

1) твердый раствор углерода в γ -железе;

2) твердый раствор углерода в α-железе;

3) химическое соединение углерода с железом;

4) эвтектоидная механическая смесь феррита и цементита;

5) эвтектическая механическая смесь аустенита и цементита.

3. Какие фазы входят в структуру доэвтектоидной стали?

1) П; 2) Ф + А;

3) Ф + П; 4) Л;

5) М.

4. Что характеризует линия GPSK диаграммы Fe - C?

1) границу между жидкой и твердой фазами;

2) завершение вторичной кристаллизации;

3) переход аустенита в жидкий раствор;

4) формирование цементита 1;

5) формирование эктектоидной смеси.

5. Каковы структурные составляющие сплавов в области GSEA диаграммы Fe - C?

1) Л + Ц1; 4) Ф;

2) П + Ф; 5) А + ЦII.

3) А;

6. Какие чугуны используют для производства деталей машин, работающих в условиях циклического нагружения?

1) ковкие;

2) с пластинчатым графитом;

3) серые;

4) белые.

7. Что обозначают цифры у чугуна марки СЧ20?

1) сопротивление при растяжении, σв;

2) предел прочности при изгибе, σизг;

3) относительное предельное равномерное удлинение δР,(%);

4) содержание углерода С, %;

5) содержание примесей, %.

8. Чем объясняются прочность и пластичность высокопрочных чугунов?

1) формой графитовых включений;

2) количеством графита в структуре;

3) характером металлической основы;

4) химическим составом;

5) увеличением площади металлической основы в сравнении с серыми чугунами.

9. Как называется сплав ВЧ 45?

1) баббит

2) бронза

3) высококачественная сталь

4) высокопрочный чугун

10. Указать способ получения сплава ВЧ 65:

1) отжиг;

2) легирование;

3) модифицирование магнием;

4) цементация.

Вариант №4

1. Что называется ледебуритом?

1) химическое соединение углерода с железом;

2) эвтектическая механическая смесь аустенита и цементита.

3) эвтектоидная механическая смесь феррита и цементита;

4) твердый раствор углерода в γ -железе;

2. Что называется ферритом?

1) эвтектоидная механическая смесь феррита и цементита;

2) химическое соединение углерода с железом;

3) твердый раствор углерода в α-железе;

4) твердый раствор углерода в γ -железе;

5) эвтектическая механическая смесь аустенита и цементита.

3. Что нужно сделать, чтобы получить сталь из чугуна?

1) увеличить содержание углерода;

2) уменьшить содержание углерода;

3) уменьшить содержание примесей;

4) увеличить содержание примесей;

5) добавить легирующие элементы.

4. Что характеризует линия ES диаграммы Fe - C?

1) геометрическое место точек Асm, Arm;

2) ограниченную растворимость углерода в аустените (с 2,14 до 0,83 %);

3) выпадение избыточного углерода в виде ЦII;

4) выпадение первичного цементита;

5) упрочнение сплава железо-углерод.

5. Каковы структурные составляющие железоуглеродистых сплавов в области ACE диаграммы Fe - C?

1) А; 2) L + Ц1;

3) А + ЦII; 4) L + А;

5) П + Ф.

6. По каким показателям чугуны имеют преимущества перед сталью?

1) по прочности;

2) по циклической вязкости и меньшей чувствительности к дефектам поверхности деталей;

3) по стоимости;

4) по пластичности;

5) по твёрдости.

7. В каком состоянии находится углерод в высокопрочном чугуне?

1) в виде карбида;

2) в виде пластинчатого графита;

3) в форме шаровидного графита;

4) в форме хлопьевидного графита

8. Какой образуется чугун при модифицировании жидкого серого чугуна?

1) ковкий;

2) белый;

3) высокопрочный;

4) серый;

5) вермикулярный

9. Указать способ получения сплава КЧ 33-8:

1) плавка;

2) отжиг;

3) модифицирование;

4) отпуск

10. Сколько углерода может находиться в чугуне?

1) 2%;

2) 4%;

3) 7%;

4) 10%.

Лабораторная работа № 5

Тема: «Термическая обработка стали»

Цель: Получить практические навыки проведения закалки стали и отпуска углеродистой стали

Приборы и принадлежности: металлографический микроскоп, образцы.

Порядок проведения работы:

1. Выбрать температуру нагрева по диаграмме состояния, время выдержки и скорость охлаждения четырех образцов заданной углеродистой стали для закалки на мартенсит. Все полученные данные записать в протокол.

2. Нагреть и закалить образцы по выбранным режимом.

3. Измерить твердость одного закаленного образца на приборе типа Ровелла по шкале С, зачистив его от окалины и поверхностного безуглеродного слоя.

4. Три образца из исследуемой стали, заранее закаленных на мартенсит, подвергнуть отпуска до температуры 200, 400 и 600 0С (выдержка каждого образца в печи 15-20 минут в зависимости от размеров образца).

5. Измерить твердость образца после отпуска на приборе типа Роквелла по шкале С.

6. Результаты работы оформить в виде протокола.

7. По полученным данным построить кривые влияния температуры отпуска на изменение твердости закаленной стали в координатах температура - твердость.

Таблица 4 - Протокол термической обработки стали

|

Образцы

|

Марки стали

|

Вид термообробки |

Температура нагрева

|

Охлаждающая среда

|

Твердость НRС

|

Микроструктура

|

|

1 2 3 4 |

|

|

|

|

|

|

Составление отчета:

1. Название работы.

2. Цель работы.

3. Протокол термообработки стали.

4. Диаграмма «Твердость – температура отпуска»

5. Ответ на контрольные вопросы

Контрольные вопросы:

1. Что называется закалкой?

2. Какая основная структура закаленной стали?

3. Что называется отпуском?

4. Что такое улучшение?

Письменный опрос № 2

Вариант № 1

1. Какая структура образуется при охлаждении со скоростью, больше VKP?

1.1. Сорбит

1.2. Аустенит

1.3. Цементит

1.4. Мартенсит.

2. До какой температуры была нагрета сталь 45 при закалке, если получена структура мартенсит?

2.1. Ниже Ас1

2.2. Выше Ас1

2.3. Выше Ас3

2.4. Выше Аст

3. Какая термообработка не является качественной для стали У9?

3.1. Неполная закалка

3.2. Полная закалка

3.3. Неполный отжиг

3.4. Нормализация

4. Указать температуру высокого отпуска.

4.1. 200 °С

4.2. 400 °С

4.3. 600 °С

4.4. 727 °С.

5. Как изменяются свойства после улучшения?

5.1. Повышается пластичность.

5.2. Повышается твердость.

5.3. Повышается коррозионная стойкость.

5.4. Улучшается обработка резанием.

6. Что такое отжиг стали?

6.1. Нагрев стали выше Ас3 или Аст и охлаждение на воздухе.

6.2. Нагрев стали выше Ас3 или Ас1 и быстрого охлаждения.

6.3. Нагрев стали выше Ас3 или Ас1 и охлаждение вместе с печью.

6.4. Нагрев стали выше Ас3 или Аст и охлаждения в воде.

7. Что такое азотирование?

7.1. Легирование стали азотом.

7.2. Насыщение поверхности азотом.

7.3. Насыщение поверхности углеродом.

7.4. Закалка + высокий отпуск.

8. Указать среду охлаждения при нормализации.

8.1. Вместе с печью

8.2. Воздух

8.3. Вода

8.4. Масло

9. Указать структуру стали 30 после отжига

9.1. Феррит + перлит

9.2. Мартенсит

9.3. Мартенсит + цементит

9.4. Троостит.

10. Указать температуру закалки стали У11.

10.1. 700 °С

10.2. 770 °С

10.3. 950 °С

10.4. 1147 °С

Вариант № 2

1. Что такое нормализация?

1.1. Нагрев стали выше Ас3 или Аст и охлаждение на воздухе.

1.2. Нагрев стали выше Ас3 или Ас1 и быстрого охлаждения.

1.3. Нагрев стали выше Ас3 или Ас1 и охлаждение вместе с печью.

1.4. Нагрев стали выше Ас3 или Ас1 и охлаждение в воде.

2. Как изменяются свойства поверхности детали после цементации?

2.1. Повышается пластичность

2.2. Повышается твердость

2.3. Снижается твердость

2.4. Повышается вязкость.

3. Какая температура нагрева для закалки стали У11 А.

3.1. Чуть выше Аст

3.2. Немного выше Ас3

3.3. Чуть выше Аст

3.4. Немного ниже Ас1

4. Какова структура доэвтектоидной стали после низкого отпуска?

4.1. Перлит отпуска

4.2. Сорбит отпуска

4.3. Троостит отпуска

4.4. Мартенсит отпуска.

5. До какой температуры была нагрета сталь 60 при закалке, если получилась структура мартенсит + феррит?

5.1. Ниже Ас1

5.2. Между Ас1 и Ас3

5.3. Выше Ас3

5.4. Выше Аст

6. Какая структура стали У9 после среднего отпуска?

6.1. Перлит отпуска

6.2. Сорбит отпуска

6.3. Троостит отпуска

6.4. Мартенсит отпуска.

7. Что такое сорбит?

7.1. Химическое соединение.

7.2. Пересыщенный твердый раствор углерода в γ-железе.

7.2. Пересыщенный твердый раствор углерода в α-железе.

7.3. Механическая смесь феррита с цементитом.

8. Указать среду охлаждения при закалке.

8.1. Вместе с печью.

8.2. Воздух

8.3. Вода

8.4. Сквозняк.

9. Указать температуру среднего отпуска.

9.1. 200 °С

9.2. 400 °С

9.3. 600 °С

9.4. 727 °С.

10. Что такое улучшение?

10.1. Повышение свойств.

10.2. Насыщение поверхности углеродом.

10.3. Насыщение поверхности азотом.

10.4. Закалка + высокий отпуск.

Вариант № 3

1. Что такое мартенсит?

1.1. Механическая смесь феррита и цементита.

1.2. Твердый раствор углерода в γ-железе.

1.3. Пересыщенный твердый раствор углерода в α-железе.

1.4. Химическое соединение.

2. Указать среду охлаждения при отжиге.

2.1. вместе с печью

2.2. воздух

2.3. вода

2.4. масло

3. Указать температуру нагрева при нормализации для стали У10.

3.1. 650 °С

3.2. 730 °С

3.3. 920 °С

3.4 1147 °С

4. Указать структуру стали 65 после закалки

4.1. Мартенсит

4.2. Цементит

4.3. Феррит + перлит

4.4. Троостит.

5. Указать температуру низкого отпуска

5.1. 100 °С

5.2. 200 °С

5.3. 400 °С

5.4. 600 °С

6. Указать среду охлаждения при закалке.

6.1. Вместе с печью

6.2. Воздух

6.3. Вода

6.4. Сквозняк

7. Как изменяются свойства после азотирования?

7.1. Повышается пластичность.

7.2. Снижается твердость.

7.3. Повышается коррозионная стойкость.

7.4. Повышается вязкость.

8. Какова структура эвтектоидной стали после высокого отпуска?

8.1. Перлит отпуска

8.2. Сорбит отпуска.

8.3. Троостит отпуска.

8.4. Мартенсит отпуска.

9. До какой температуры была нагрета сталь 55 при закалке, если получится структура мартенсит + феррит?

9.1. Ниже Ас1

9.2. Между Ас1 и Ас3

9.3. Выше Ас3

9.4. Выше Аст

10. Что такое закалка?

10.1. Нагрев стали выше Ас3 или Ас1 и быстрого охлаждения.

10.2. Нагрев стали выше Ас3 или Ас1 и охлаждение вместе с печью.

10.3. Нагрев стали выше Ас3 или Аст и охлаждение на воздухе.

10.4. Нагрев стали между Ас1 и Аст и медленное охлаждение.

Вариант № 4

1. С какой целью проводят закалку стали 70?

1.1. Повышение твердости.

1.2. Повышение пластичности

1.3. Повышение упругости.

1.4. Уменьшение внутренних напряжений.

2. Какая температура нагрева для закалки стали У12?

2.1. Немного выше Ас1

2.2. Немного выше Ас3

2.3. Чуть выше Аст

2.4. Немного ниже Ас1

3. Какова структура эвтектоидной стали после низкого отпуска?

3.1. Перлит отпуска

3.2. Сорбит отпуска

3.3. Троостит отпуска

3.4. Мартенсит отпуска.

4. Что такое улучшение?

4.1. Повышение свойств

4.2. Насыщение поверхности углеродом.

4.3. Насыщение поверхности азотом.

4.4. Закалка + высокий отпуск.

5. Что такое нормализация?

5.1. Нагрев стали выше Ас3 или Аст и охлаждение на воздухе.

5.2. Нагрев стали выше Ас3 или Ас1 и быстрого охлаждения.

5.3. Нагрев стали выше Ас3 или Ас1 и охлаждение вместе с печью.

5.4. Нагрев стали выше Ас3 или Аст и охлаждения в воде.

6. Какую термообработку следует провести для вала, работающего при знакопеременных нагрузках?

6.1. Отжиг

6.2. Закалка + низкий отпуск

6.3. Закалка + высокий отпуск

6.4. Нормализация

7. Указать среду охлаждения при закалке.

7.1. Вместе с печью

7.2. Воздух

7.3. Вода

7.4. Сквозняк

8. Как меняется величина аустенитного зерна при нагреве?

8.1. Увеличивается

8.2. Уменьшается

8.3. Не меняется

8.4. Увеличивается до определенного предела

9. Что такое цементация?

9.1. Покрытие поверхности цементом.

9.2. Насыщение поверхности углеродом.

9.3. Насыщение поверхности азотом.

9.4.Закалка + высокий отпуск.

10. Указать температуру среднего отпуска.

10.1. 200 °С

10.2. 400 °С

10.3. 600 °С

10.4. 727 °С

Лабораторная работа № 6

Тема: «Микроанализ легированных сталей»

Цель: Научиться самостоятельно проводить микроанализ конструкционных, инструментальных сталей и сталей с особыми свойствами и с виду структуры определять структурные составляющие

Приборы и принадлежности: металлографический микроскоп, образцы легированных сталей

К цементуемым сталям относятся стали марок 15Г, 20Х, 18ХГТ, 20Х2Н4А и др. После отжига эти постоянные имеют структуру феррит+перлит (рисунок 14, а), а после закалки – мартенсит (рисунок 14, б)

а)

б)

Рисунок 14 – Микроструктура цементуемых сталей

Наиболее распространенными улучшаемыми сталями являются стали марок 40Х, 40ХГ, 40ХГР, 30ХГС, 45ХН. Микроструктура этих сталей после улучшения (закалки| и высокого отпуска) – сорбит (рисунок 15).

Рисунок 15 – Микроструктура цементуемых сталей

Для пружин и рессор берут стали марок 65Г, 60С2, 602Н2А. Для получения высоких упругих свойств эти стали поддаются закалке с последовательным отпуском при температуре 350-500 °С. Эта закалка обеспечивает структуру троостит (рисунок 16).

Рисунок 16 – Микроструктура пружинно-рессорных сталей

Наиболее распространенной сталью этой группы является сталь марки ШХ15. Нормальной структурой этой стали после отжига является мелкозернистый перлит (рисунок 17, а), а после закалки и низкого отпуска мартенсит с равномерно распределёнными карбидами (рисунок 17, б).

а)

а)

б)

Рисунок 17 – Микроструктура шарикоподшипниковых сталей

Основной быстрорежущей сталью является сталь марки Р18. В литом состоянии структура быстрорежущей стали состоит из ледебуритной эвтектики и продуктов распада аустенита. После ковки и отжига структура стали, состоит из сорбитообразного перлита и равномерно распределенных измельченных первичных и вторичных карбидов. Микроструктура быстрорежущей стали после закалки состоит из мартенсита, карбидов и остаточного аустенита (рисунок 18, а). Микроструктура закаленной быстрорежущей стали после трехкратного отпуска 550-570°С состоит из мартенсита и карбидов (рисунок 18, б).

а)

б)

Рисунок 18 – Микроструктура быстрорежущих сталей

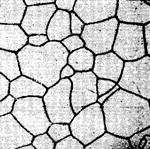

Типичной аустенитной нержавеющей сталью является сталь 08Х18Х9. После получения наибольшей стойкости против коррозии ее закаляют в воде при температуре 1050-1100 °С. При этом карбиды растворяются и структура состоит из високолегированного аустенита (рисунок 19)

![]()

![]()

Рисунок 19 – Микроструктура хромоникелевых нержавеющих сталей

Эти стали рекомендуются группой марок 10Х13, 40Х13. Они относятся к мартенситному классу. После закалки с температурой 1050 °С структура стали 20Х13 состоит из мартенсита (рисунок 20), а после закалки и отпуска при 700°С из сорбита.

![]()

![]()

Рисунок 20 – Микроструктура хромистых нержавеющих сталей

Высокомарганцовистая сталь 110Г13Л относится к|до| аустенитному классу. Эта структура обеспечивается после закалки в воде от температуры 1000-1100 °С в результате растворения карбидов марганца (рисунок 21).

![]()

![]()

Рисунок 21 – Микроструктура износостойкой стали

Порядок проведения работы:

1. Изучить под микроскопом микроструктуру легированных сталей.

2. Зарисовать схемы структур.

3. Указать название сталей, термообработку, название структурных составляющих.

Составление отчета:

1. Название работы.

2. Цель работы.

3. Схемы структур с указыванием названия сталей, термообработки, названия структурных составляющих.

4. Ответы на контрольные вопросы.

Контрольные вопросы:

1. С какой целью в качестве цементуемых применяют легированные стали?

2. Почему для изделий, работающих под нагрузкой, применяют улучшаемые стали?

3. Какая структура обеспечивает в стали высокие упругие свойства?

4. Почему в шарикоподшипниковой стали карбиды должны размещаться равномерно?

5. С какой целью быстрорежущую сталь подвергают 3-х кратному отпуску?

6. С какой целью сталь Х18Н9 подвергают закалке?

Лабораторная работа № 7

Тема: «Микроанализ цветных металлов и сплавов»

Цель: Изучение микроструктур меди и медных сплавов, микроструктур баббитов

Приборы и принадлежности: металлографический микроскоп, образцы чугунок

Латуни

В машиностроении применяются латуни с содержанием цинка до 45%, в зависимости от структуры различают α - латуни и α+β – латуни.

Структура латуни однофазная состоит из зерен твердого раствора, с наличием двойниковых образований. Зерна имеют разную окраску в следствие анизотропии (рисунок 22)

![]()

![]()

Рисунок 22 – Микроструктура однофазной латуни

α – латуни с твердым раствором цинка в меди (CuZn).

α – латуни имеют высокую пластичность, хорошо обрабатываются давлением в горячем и холодном состоянии, коррозионностойкие. Из них изготовляют прутки, трубы, ленты, листы и так далее

Сплавы с содержанием от 30 до 40% Zn являются двухфазными и имеют название α+β – латуни.

Твердый раствор β построен на основе электронного соединения CuZn. К двухфазным латуням относятся латуни Л62, Л59. Структура α+β – латуней и темных полей β – латуни (рисунок 23).

![]()

![]()

Рисунок 23 – Микроструктура двухфазной латуни

Эта структура отличается меньшей пластичностью и большей твердостью по сравнению с α – латунью.

α+β латуни поддаются горячей деформации, из них изготовляют втулки, трубопроводы, прокладки, шайбы.

Бронзы

Оловянистие бронзы. Практическое приложение имеют сплавы меди с оловом. Содержание 11 до 12% олова.

Микроструктура литой оловянистой бронзы, которая содержит 10% олова состоит из темных участков α – твердого раствора, светлых – эвтектоида (α+Cu31 Sn8). На светлом фоне химического соединения Cu31Sn8 видны темные точечные включения твердого α -раствора (рисунок 24)

Оловянистие бронзы применяются для изготовления зубчатых колес, подшипников.

![]()

![]()

Рисунок 24 – Микроструктура оловянистой бронзы

Алюминиевые бронзы. При содержании 9,8% алюминия, алюминиевые бронзы являются однофазными, являют собой твердый раствор алюминия в меди Cu(Al). Сплавы, которые содержат 9-16 % алюминия, состоят из зерен α – твердого раствора и участков эвтектоида α +81 и является двухфазными сплавами. После травления кристаллы α -фазы будут светлыми, а эвтектоид темным (рисунок 25)

![]()

![]()

Рисунок 25 – Микроструктура алюминиевой бронзы

Баббиты

Оловянистые баббиты. Наилучшим баббитом на оловянной основе является сплав Б83, который содержит 83% олова, 11% сурьмы и 6% α – твердого раствора сурьмы, светлых больших кристаллов прямоугольной и треугольной формы соединения (SbSn), вкрапленных в эту массу и светлые мелкие кристаллы соединения Cu3Sn (рисунок 26)

![]()

![]()

Рисунок 26 – Микроструктура оловянистого баббита

Порядок проведения работы:

1. Изучить под микроскопом микроструктуру серых, ковких и высокопрочных чугунов.

2. Зарисовать схемы микроструктур чугунов.

3. Указать название сплавов, форму графита, название металлической основы.

Составление отчета:

1. Название работы.

2. Цель работы.

3. Схема структур с указыванием названия сплавов, названия структурных составляющих.

4. Ответы на контрольные вопросы.

Контрольные вопросы:

1. Какие сплавы называются латунями?

2. Почему зерна α -латуней имеют разную окраску?

3. Сколько содержит цинка латунь однофазная?

4. Какие сплавы называются бронзами?

5. Какие сплавы называются баббитами?

Письменный опрос № 3

Вариант № 1

1. Сколько углерода в стали 40Х9С2?

2. Из какого сплава можно изготовить втулку?

3. Как называется сплав АЛ13?

4. Что означает число 2 в сплаве БрАМЦ 9-2?

5. К какой группе принадлежит сталь 15Х25Т?

6. Из какого сплава можно изготовить вкладыш подшипника?

7. Сколько вольфрама в стали В2Ф?

8. Сколько хрома содержит сталь ШХ15СГ?

9. К какой группе принадлежит сплав АМг5?

10. Как называется сплав Д1?

11. Из какого сплава можно изготовить вкладыш подшипника?

Вариант № 2

1. Сколько вольфрама содержит сталь Р6М5?

2. К какой группе принадлежит сталь 40ХН?

3. Сколько углеродов содержит сталь 09Г2С?

4. Из какого сплава можно изготовить фрезу?

5. Что означает 20 в стали ШХ20СГ?

6. Сколько молибдена содержит сталь Х12М?

7. Как называется сплав АЧВ-1?

8. Сколько меди содержит сплав БрАЖМЦ10-3-1?

9. Как называется сплав ЛО59-1?

10. Что означает число 16 в сплаве Д16?

11. Что такое тугоплавкие металлы?

Вариант № 3

1. Как называется сплав БрОЦ4-3?

2. Сколько цинка содержит сплав ЛАМЦ59-4-2?

3. К какой группе принадлежит сплав БН?

4. Что определяют цифры в сплаве Д16?

5. К какой группе принадлежит 15ХН?

6. Сколько углеродов в стали 60С2ХА?

7. Что означает число 6 в стали Р6М5?

8. Из какого сплава можно изготовить вал?

9. Сколько марганца содержит сталь 7ХГ2ВМ?

10. Что определяют цифры 20 в стали ШХ20СГ?

11. Какие вы знаете тугоплавкие металлы?

Вариант № 4

1. К какой группе принадлежит сталь ХВГ?

2. Сколько углеродов в стали 6ХВ2С?

3. Из какого сплава возможно изготовить зубчатое колесо?

4. Сколько вольфрама содержит сталь Р9К10?

5. Что означает 4 в стали ШХ4?

6. Как называется сплав Л80?

7. Сколько меди содержит сплав Бр АЖМЦ10-3-2?

8. К какой группе принадлежит сплав Амг5?

9. Что означают цифры в сплаве Б16?

10. Область использования тугоплавких металлов

11. Физические и химические свойства?

3.2. Задания для промежуточной аттестации

1. Кристаллическое строение металлов. Анизотропия.

2. Строение реальных кристаллов. Точечные, линейные и поверхностные несовершенства.

3. Процессы кристаллизации металлов. Кривые охлаждения. Теория Д. К. Чернова

4. Дендритное кристаллизация и строение

металлического слитка

5. Полиморфизм металлов

6. Макроскопический анализ

7. Микроскопический анализ

8. Физические методы контроля качества

металлов

9. Испытание на растяжение

10. Экзамен на твердость

11. Испытание на ударную вязкость.

12. Теория сплавов. Механическая смесь.

Твердые растворы. Химические соединения.

13. Диаграмма состояния І типа

14. Диаграмма состояния ІІ типа

15. Диаграмма состояния III типа

16. Диаграмма состояния IV типа. Закон

Курнакова

17. Система железо-цементит. Фазы. Структурные

составляющие

18. Объяснить процессы кристаллизации в мягкой

стали

19. Объяснить процессы кристаллизации в доэвтектоидной

стали

20. Объяснить процессы кристаллизации в эвтектоидной

стали

21. Объяснить процессы кристаллизации в заэвтектоидной

стали

22. Объяснить процессы кристаллизации в чугуне

доэвтектическом

23. Объяснить процессы кристаллизации в чугуне

эвтектическом

24. Объяснить процессы кристаллизации в чугуне

заэвтектическом

25. Влияние углерода и постоянных примесей на

свойства сталей

26. Углеродистые стали обыкновенного качества

27. Углеродистые качественные конструкционные

стали

28. Автоматные стали

29. Углеродистые инструментальные стали

30. Серые чугуны

31. Ковкие чугуны

32. Высокопрочные чугуны

33. Превращения в стали при нагреве. Рост зерна

аустенита.

34. Превращения аустенита при непрерывном

охлаждении

35. Изотермическое превращение аустенита

36. Полный отжиг

37. Отжиг на зернистый перлит

38. Диффузионный отжиг

39. Нормализация

40. Факторы, которые влияют на закаливание

стали.

41. Закалка стали

42. Способы закаливания

43. Виды отпуска стали

44. Цементация

45. Азотирование

46. Диффузионная металлизация

47. Влияние легирующих элементов на свойства

стали

48. Цементуемые стали

49. Улучшаемые стали

50. Стали для пружин и рессор.

51. Подшипниковые стали

52. Низколегированные стали

53. Стали для режущего инструмента

54. Быстрорежущие стали

55. Стали для измерительного инструмента

56. Штамповые стали

57. Коррозионностойкие стали

58. Износостойкие стали

59. Жаростойкие стали

60. Жаропрочные стали

61. Медь, ее свойства

62. Латуни

63. Бронзы

64. Алюминий. Основные свойства

65.Деформированные алюминиевые сплавы, не упрочняемые термообработкой

66.Деформированные алюминиевые сплавы, упрочняемые термообработкой

67. Литейные алюминиевые сплавы

68. Титан. Основные свойства

69. Антифрикционные чугуны

70. Баббиты

4.Условия проведения промежуточной аттестации

Количество вариантов заданий для аттестующихся – 25.

Время выполнения задания – 80 мин.

Оборудование:

посадочные места по количеству обучающихся;

комплект учебно-методической документации.

5. Критерии оценивания для промежуточной аттестации

|

Уровень учебных достижений |

Показатели оценки результата |

|

«5» |

за глубокое и полное овладение содержанием учебного материала, в котором обучающиеся легко ориентируются, за умение связывать теорию с практикой, высказывать и обосновывать свои суждения. Отличная отметка предполагает грамотное, логическое изложение ответа. |

|

«4» |

если обучающийся полно освоил материал, владеет понятийным аппаратом, ориентируется в изученном материале, грамотно излагает ответ, но содержание, форма ответа имеют отдельные недостатки. |

|

«3» |

если обучающийся обнаруживает знание и понимание основных положений учебного материала, но излагает его неполно, непоследовательно, допускает неточности в определении понятий, не умеет доказательно обосновывать свои суждения. |

|

«2» |

если обучающийся имеет разрозненные, бессистемные знания, не умеет выделять главное и второстепенное, допускает ошибки в определении понятий, искажающие их смысл, беспорядочно и неуверенно излагает материал. |

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.