Методическая разработка

по МДК.01.01 Устройство автомобилей

на тему

«Неисправности и техническое обслуживание тормозных систем автомобиля Зил-131 и КамАЗ-4310»

2020

ВИД ЗАНЯТИЯ: Практическое

МЕТОДЫ: показ-демонстрация, упражнения.

УЧЕБНЫЕ И ВОСПИТАТЕЛЬНЫЕ ЦЕЛИ:

Изучить неисправности рабочей тормозной системы автомобиля ЗиЛ-131, порядок проверки пневматического привода тормозов. Практически отработать порядок регулировки пневматического привода колесных тормозных механизмов и стояночного тормоза.

Воспитывать у обучающихся чувство ответственности за исправное состояние автомобильной техники.

Развивать интерес к изучению автомобильной техники, память, целеустремленность.

ВРЕМЯ: 2 часа

МЕСТО: Класс устройства автомобиля

УЧЕБНО-МАТЕРИАЛЬНОЕ ОБЕСПЕЧЕНИЕ:

1. Наглядные пособия: плакаты «Тормозная система автомобиля ЗиЛ-131», «Тормозной кран», «Пневматический привод тормозов автомобиля ЗиЛ-131».

2. Материальная часть: Учебный автомобиль ЗиЛ-131, тормозной механизм автомобиля ЗиЛ-131, тормозной кран, детали и узлы пневматического привода тормозов.

3. Технологические карты.

РАСПРЕДЕЛЕНИЕ ВРЕМЕНИ ЗАНЯТИЯ:

I. Вступительная часть………………………………………………. - 10 мин

II. Основная часть…………………………………………………… - 75 мин

III. Заключительная часть…………………………………………... - 5 мин

УЧЕБНЫЕ ВОПРОСЫ:

1. Характерные неисправности рабочей тормозной системы автомобиля

Зил-131 и КамАЗ-4310…………………………………………………..- 25 мин

2. Проверка пневматического привода тормозов………………..……- 25 мин

3. Регулировка пневматического привода и колёсных тормозных

механизмов………………………………………………………..……..-

25 мин

ХОД ЗАНЯТИЯ

Накануне занятия (за день-два) рекомендуется провести групповую консультацию по пройденным занятиям из раздела «Тормозные системы». Ответить на вопросы. Поставить задачу на подготовку к предстоящему занятию. Объяснить порядок проведения занятия.

ВСТУПИТЕЛЬНАЯ ЧАСТЬ

- принять рапорт дежурного по группе;

- проверить наличие обучающихся и их готовность к занятию;

- ответить на вопросы, которые возникли при подготовке к занятию на самостоятельной работе;

- проинструктировать личный состав о порядке соблюдения правил техники безопасности при выполнении практических работ, довести пожарный расчет.

Методические рекомендации:

При подготовке к занятию изучить учебные вопросы, содержание методической разработки, технологических карт, ознакомиться с методическими рекомендациями. По завершению личной теоретической подготовки составить и утвердить план проведения занятия.

Накануне занятия подготовить учебно-материальную базу. Проверить и утвердить планы проведения занятия у старших на учебных местах. Занятие проводится двумя преподавателями с привлечением техников - инструкторов.

При проведении занятия приводить примеры из практической деятельности и жизни. Для активизации обучающихся задавать вопросы, направленные на воспоминание ранее изученного материала, самостоятельное уяснение устройства тормозных механизмов и тормозных приводов.

Для отработки вопросов учебную группу предлагается разделить на три подгруппы и организовать занятия на трех рабочих местах, которые соответствуют учебным вопросам (предварительно проинструктировав о порядке работы и смене рабочих мест):

Во время практической работы, преподаватель (старший на учебном месте) показывает и комментирует порядок выполнения работ. После показа поочередно выполняют работы указанные преподавателем. Примерно через 25 минут работы произвести смену рабочих мест.

Подводя итоги по каждому учебному вопросу необходимо выделить главное, подчеркнув необходимость изучения данного вопроса, напомнив о необходимости своевременного и качественного технического обслуживания.

В заключении представить перспективные

направления развития и конструирования автомобильной техники, подвести итоги

занятия, сделать вывод о достижении учебных целей, дать задание на

самостоятельную работу.

ОСНОВНАЯ ЧАСТЬ

1.Характерные, неисправности рабочей тормозной системы автомобиля Зил-131 и КамАЗ-4310.

Основными неисправностями рабочих тормозных систем могут быть слабое или неодновременное действие тормозов, плохое растормаживание или заклинивание колодок тормозных механизмов колес.

Слабое действие тормозов обнаруживается по возрастанию тормозного пути. Для автомобиля ЗИЛ-131 без нагрузки при торможении со скорости 30 км/ч на сухом горизонтальном участке дороги с твердым покрытием тормозной путь не должен превышать 11 м. Тормозной след от правых и левых колес должен быть одинаковой длины. Причиной слабого действия тормозов может быть негерметичность тормозного привода, нарушение регулировки привода или тормозных механизмов, износ или замасливание тормозных колодок и барабанов, недостаточное количество сжатого воздуха в пневматическом приводе из-за его утечки или неисправности компрессора.

Негерметичность пневматического привода обнаруживается по падению давления воздуха в системе при неработающем двигателе. Утечка обнаруживается на слух или с помощью мыльного раствора. При свободном положении педали и неработающем двигателе падение давления в пневматической системе должно быть не более 50 кПа (0,5 кгс/см2) за 30 мин. Негерметичность приводов устраняется подтягиванием соединений, заменой поломанных или изношенных деталей.

Нарушение регулировки тормозных механизмов или свободного хода педали тормоза у автомобиля ЗиЛ-131 эти неисправности устраняют выполнением этих регулировок. Замасленные тормозные колодки и барабаны промывают.

При малом давлении, развиваемом компрессором, проверяют натяжение ремня его привода и работу регулятора давления.

Неодновременность действия тормозов обнаруживается по заносу автомобиля в сторону при торможении. Причиной этого может быть нарушение регулировки тормозных механизмов, засорение трубопроводов или замасливание отдельных колодок. Неисправность устраняется регулировкой тормозных механизмов, промывкой замасленных колодок, очисткой засорившихся трубопроводов.

Плохое растормаживание или заклинивание колес происходит вследствие поломки оттяжных пружин, обрыва фрикционных накладок, заедания валиков разжимных кулаков, неисправности тормозного крана, недостаточного свободного хода тормозной педали, разбухания манжет или заклинивания поршней колесных цилиндров, засорения компенсационного отверстия в главном тормозном цилиндре.

В зависимости от неисправности производятся: замена поломанных пружин, оборванных накладок, регулировка свободного хода педали, замена манжет колесных цилиндров, очистка главного цилиндра, ремонт тормозного крана.

Основной неисправностью стояночной тормозной системы может быть плохое удержание автомобиля на месте. Эта неисправность возникает вследствие большого зазора между колодками и барабаном (устраняется регулировкой тормоза) или из-за заедания или коррозии в разжимном устройстве (устраняется разборкой, промывкой и смазкой деталей).

Рычаг ручного тормоза не фиксируется в положении торможения. Эта неисправность возникает при износе гребенки или защелки рычага.

Кроме того на автомобиле КамАЗ-4310:

Замерзает конденсат в пневмосистемах. Отсутствие или недостаточный уровень спирта в предохранителе против замерзания. Заправить предохранитель этиловым спиртом. Заправку производить при температуре +5 °С и ниже.

Не заполняются воздушные баллоны рабочей, стояночной и вспомогательного контуров пневматического привода тормозной системы. Неисправность тройного или одинарного защитного клапана. Заменить неисправные клапаны

2.Проверка пневматического привода тормозов автомобиля ЗиЛ-131;

Перед выездом необходимо убедиться, что давление в системе не ниже 4,5 кгс/см2. Во время движения давление в пневматической системе тормозов должно быть в пределах 6,0—7,7 кгс/см2. Можно допускать только кратковременное снижение давления при частых повторных торможениях.

Во избежание полного израсходования воздуха при частых торможениях запрещается останавливать двигатель на длинных спусках.

Повышение давления выше 7,7 кгс/см2 указывает на неисправность регулятора давления или разгрузочного устройства; повышение давления более 10 кгс/см2 указывает, кроме того, на неисправность предохранительного клапана. В этом случае необходимо немедленно устранить неисправности.

При резком полном нажатии на педаль тормоза (при неработающем двигателе) давление в баллонах должно несколько снизиться (верхняя шкала манометра), а давление в тормозных камерах (нижняя шкала манометра) должно стать равным давлению в баллонах. После этого не должно быть заметного движения стрелок манометра в течение времени, пока педаль нажата. Дальнейшее понижение давления в этом случае свидетельствует о нарушении герметичности в пневматической системе.

После того как педаль тормоза резко отпущена, время снижения давления в тормозных камерах (по нижней шкале манометра) не должно превышать 2 с.

При свободном положении тормозной педали и неработающем двигателе снижение давления в системе тормозов из-за негерметичности системы (по показанию верхней стрелки манометра) не должно превышать 0,5 кгс/см2 в течение 30 мин.

Быстрое снижение давления в пневматической системе при остановке двигателя указывает на повышенную утечку воздуха из системы.

Место сильной утечки воздуха может быть определено на слух. Небольшая утечка может быть определена при помощи мыльной эмульсии, которой следует смочить места возможной утечки. Утечку воздуха через соединения устраняют, подтягивая соединительную арматуру.

Следует проверять, нет ли касания шлангов передних тормозных камер о колеса, повернутые до отказа влево и вправо. В случае касания шланга следует ослабить его гайку и, поворачивая наконечник шланга на небольшой угол, устранить касание, после чего затянуть гайку.

Для обеспечения нормальной работы пневматического привода тормозов необходимо при технических осмотрах открывать спускные краны в воздушных баллонах и сливать конденсат.

Надо помнить, что слить конденсат из баллонов можно только при наличии в них сжатого воздуха.

Не следует допускать скопления большого количества конденсата в баллонах, так как это может привести к попаданию конденсата в рабочие аппараты пневматического привода рабочего тормоза.

Количество конденсата зависит от состояния компрессора и влажности окружающего воздуха; поэтому при влажной погоде необходимо сливать конденсат после окончания работы. Наличие большого количества масла в конденсате указывает на неисправность компрессора.

Зимой необходимо особенно тщательно следить за сливом конденсата из воздушных баллонов во избежание замерзания его в системе трубопроводов пневматического привода тормозов.

В случае замерзания конденсата нельзя подогревать баллоны открытым огнем (факелом, паяльной лампой и др.).

3.Регулировка пневматического привода и колёсных тормозных механизмов.

Необходимо проверять регулировку пневматического привода тормозов и ход штоков тормозных камер.

Давление воздуха в пневматическом приводе тормозов надо регулировать в следующем порядке.

*При работе двигателя на холостом ходу надо поднять давление воздуха в пневматической системе до 7,3—7,7 кгс/см2 (по показанию верхней шкалы манометра на щитке приборов); при этом показание нижней шкалы должно быть равно нулю (давление воздуха в тормозных камерах). Затем следует нажать до отказа на педаль тормоза. При приложении к концу педали усилия 20— 30 кгс давление воздуха в тормозных камерах должно сравняться с давлением воздуха в баллонах и стрелки на обеих шкалах манометра должны показывать одинаковые величины. При этом конец педали не должен доходить до пола на 10—30 мм. Если педаль упирается в пол или если зазор не соответствует указанному, то необходимо отрегулировать величину хода педали тормоза, изменяя длину тяги, соединяющей рычаг тормозного крана с промежуточным рычагом привода, при помощи регулировочной вилки, навернутой на резьбовой конец тяги.

Если привод тормозного крана отрегулирован правильно, то при наличии сжатого воздуха в воздушных баллонах свободный ход конца тормозной педали должен быть в пределах 40—60 мм. Кроме того, необходимо проверить и отрегулировать давление воздуха в соединительной магистрали пневматического вывода для управления тормозами прицепа. Для этого надо присоединить манометр к соединительной головке и открыть разобщительный кран. В отторможенном состоянии этот манометр должен показывать давление в пределах 4,8—5,3 кгс/см2. Если показание манометра не соответствует указанному, то необходимо выполнить регулировку секции крана, управляющей тормозами прицепа.

*Регулировку следует проводить в таком порядке: снять корпус рычагов тормозного крана, ослабить контргайку направляющей штока и, вращая направляющую штока, установить давление воздуха, подаваемого в магистраль прицепа, в пределах 4,8—5,3 кгс/см2. Затем следует завернуть контргайку и поставить на место корпус рычагов (обязательно поставить на место уплотнительную прокладку корпуса рычагов).

При плавном нажатии на педаль тормоза давление по манометру, подключенному к соединительной головке, должно плавно уменьшаться и дойти до нуля при полном нажатии на педаль.

Промежуточным положениям педали должны соответствовать промежуточные показания манометров.

Проверять тормозную пневмосистему необходимо при закрытом кране управления давлением системы регулирования давления воздуха в шинах.

Регулировка колесных тормозных механизмов;

Необходимость частичной регулировки тормоза обнаруживается по увеличению выхода штока тормозной камеры, который должен быть не более 40 мм.

Частичную регулировку производят вращением валика регулировочного рычага, при этом добиваются, чтобы выход штока тормозной камеры при нажатии на педаль был в пределах 15—25 мм. На одном мосту выход штоков тормозных камер должен быть одинаков. При подаче и выпуске воздуха из тормозных камер штоки должны перемещаться быстро, без заеданий. Поддомкраченное и раскрученное рукой колесо должно вращаться равномерно и свободно, а при нажатии на тормозную педаль резко останавливаться.

При полной регулировке нужно сблизить эксцентрики осей 17, повернуть оси метками одну к другой. Метки поставлены на наружных, выступающих под гайками торцах осей. Подать в тормозную камеру сжатый воздух под давлением 100— 150 кПа (1,0—1,5 кгс/см2) и, поворачивая эксцентрики в ту и другую сторону, сцентрировать колодки, обеспечивая их плотное прилегание к барабану. Прилегание колодок к барабану проверяется щупом через окно в тормозном барабане на расстоянии 20—30 мм от концов накладок. Щуп толщиной 0,1 мм не должен проходить на всю ширину накладки. После этого прекратить подачу воздуха в тормозную камеру и повернуть червяк 7 регулировочного рычага так, чтобы ход штока был 15—25 мм. При полной регулировке гайки крепления кронштейна разжимного кулака должны быть ослаблены и снова плотно затянуты.

Регулировка стояночного тормоза.

Регулировать стояночный тормоз следует в такой последовательности:

1. Отвернуть контргайку вилки тяги привода тормоза;

2. Установить рычаг стояночного тормоза в крайнее переднее положение;

3. Отсоединить вилку тяги привода от рычага стояночного тормоза;

4. Отжать рукой регулировочный рычаг до прилегания колодок к барабану тормоза;

5. Изменяя длину тяги с помощью резьбовой вилки, добиться такого положения, чтобы после присоединения тяги к рычагу тормоза полное затормаживание происходило при перемещении стопорной защелки на два-пять зубьев сектора, а при возвращении рычага в переднее положение барабан свободно вращался, не задевая за колодки тормоза.

6. Зашплинтовать палец и затянуть контргайку вилки тяги.

Если укороченная до предела тяга

не обеспечивает затормаживания при перемещении стопорной защелки на пять

зубьев, переставить палец штанги в следующее отверстие регулировочного рычага и

зашплинтовать палец. После этого отрегулировать тормоз, как указано в пунктах

1-6.

ЗАКЛЮЧИТЕЛЬНАЯ ЧАСТЬ

- подвести итоги занятия;

- напомнить тему, цели и учебные вопросы;

- объявить оценки;

- ответить на вопросы;

- отметить активность и дисциплину на занятии;

- дать задание на самоподготовку.

Используемая литература при составлении методической разработки:

1. В.П. Полосков и др. «Устройство и эксплуатация автомобилей» издательство «ДОСААФ», Москва, 1987 стр. 270-272.

2. «Автомобиль ЗиЛ-131 и его модификации», (Техническое описание и инструкция по эксплуатации), военное издательство МО СССР, Москва, 1980, с. 181-183.

3. «Автомобиль ЗиЛ-131» Инструкция по техническому обслуживанию, Военное издательство, Москва, 1984, с.40-42, 50-51.

Рабочий тормозной механизм

1 — опорный диск; 2 — колодка тормоза; 3 —тормозной барабан; 4 — вал разжимного кулака; 5 — пробка отверстия для смазки; 6 — червячная шестерня; 7 — червяк; 8 — рычаг; 9 — шток тормозной камеры; 10 — корпус тормозной камеры; 11— крышка тормозной камеры; 12 — диафрагма; 13 — пружины; 14 — кронштейн тормозной камеры;

15 — крышка люка; 16 — кронштейн осей колодок; 17 — эксцентриковые оси колодок

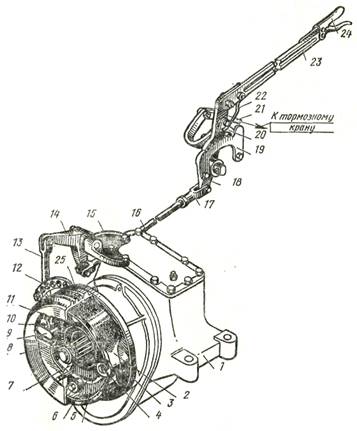

Рис. 2. Стояночная тормозная система автомобиля ЗИЛ-131:

1 — раздаточная коробка; 2 — тормозная колодка с фрикционной накладкой;

3 — щиток; 4 — ось колодок;

5, 8 — пружины; 6 — опорный кронштейн; 7 — фланец вторичного вала; 9 — разжимной кулак; 10 — сухарь колодки; 11 — сальник;

12 — регулировочный рычаг;

13 — штанга; 14 — угловой рычаг;

15 — кронштейн углового рычага;

16— тяга привода; 17 — вилка тяги;

18 — рычаг тормоза; 19 — зубчатый сектор рычага привода;

20 — стопорная защелка;

21 — тяга привода тормозного крана;

22 — тяга защелки; 23 — рукоятка рычага; 24 — рукоятка тяги защелки;

25 —тормозной барабан

ТЕХНОЛОГИЧЕСКАЯ КАРТА №1

ЧАСТИЧНАЯ РЕГУЛИРОВКА КОЛЕСНЫХ ТОРМОЗОВ

Исполнители: автомобильный механик, водитель. Инструмент: ключ гаечный 12 мм, домкрат, линейка металлическая.

Продолжительность работ: 8 мин.

Содержание работ и технические условия

1. Поднять домкратом регулируемое колесо, проверить, свободно ли оно проворачивается.

2. Вращать червяк регулировочного рычага тормозной камеры против хода часовой стрелки до тех пор, пока колесо, повертываемое рукой, затормозится.

3. Повернуть червяк регулировочного рычага по ходу часовой стрелки так, чтобы колесо свободно вращалось от толчка рукой.

4. Проверить действие колесного тормоза: вращающееся колесо при нажатии на тормозную педаль должно резко затормозиться, а ход штоков тормозных камер должен быть 20—30 мм. Рекомендуется при регулировке тормозов добиваться меньших значений хода штоков.

5. Опустить колесо.

Регулировку тормозов проводить при давлении воздуха в системе привода тормозов не менее 6 кгс/см2.

6. Повторить операции 1—5 для других колес автомобиля.

Рабочий тормозной механизм

1 — опорный диск; 2 — колодка тормоза; 3 —тормозной барабан; 4 — вал разжимного кулака; 5 — пробка отверстия для смазки; 6 — червячная шестерня; 7 — червяк; 8 — рычаг; 9 — шток тормозной камеры; 10 — корпус тормозной камеры; 11— крышка тормозной камеры; 12 — диафрагма; 13 — пружины; 14 — кронштейн тормозной камеры;

15 — крышка люка; 16 — кронштейн осей колодок; 17 — эксцентриковые оси колодок

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 2

ПОЛНАЯ РЕГУЛИРОВКА КОЛЕСНЫХ ТОРМОЗОВ

Исполнители: автомобильный механик, водитель. Инструмент: ключи гаечные 11 и 12 мм, ключ накидной 32 мм, щуп пластинчатый № 6, ключ шинных кранов, домкрат, линейка металлическая.

Продолжительность работ—20 мин.

Содержание работ и технические условия

1. Поднять домкратом колесо, тормоз которого подлежит регулировке.

2. Ослабить гайки крепления осей колодок и сблизить эксцентрики, повернув оси метками одну к другой. Метки (риски) поставлены на наружных, выступающих над гайками торцах осей. Отпустить гайки болтов крепления кронштейна разжимного кулака.

3. Подать в тормозную камеру сжатый воздух под давлением 1—1,5 кгс/см2, нажимая на педаль тормоза при наличии воздуха в системе, или воспользоваться сжатым воздухом от другого компрессора.

Если сжатый воздух отсутствует, вынуть палец штока тормозной камеры и, нажимая на регулировочный рычаг в сторону хода штока тормозной камеры при затормаживании, прижать колодки к тормозному барабану.

Поворачивая эксцентрики в ту или иную сторону, сцентрировать колодки, обеспечив плотное прилегание их к тормозному барабану. Прилегание колодок проверить щупом через окно в тормозном барабане на расстоянии 20—30 мм от наружных концов накладок. Щуп 0,1 мм не должен проходить вдоль всей ширины накладки.

4. Не прекращая подачи сжатого воздуха в тормозную камеру, а при отсутствии сжатого воздуха не отпуская регулировочного рычага и удерживая оси колодок от проворачивания, надежно затянуть гайки осей и гайки болтов крепления кронштейна разжимного кулака.

5. Прекратить подачу сжатого воздуха, а при отсутствии сжатого воздуха отпустить регулировочный рычаг и присоединить шток тормозной камеры.

6. Провернуть ось червяка регулировочного рычага так, чтобы ход штока тормозной камеры был в пределах 20—30 мм.

7. Убедиться, что при работе тормозной системы шток тормозной камеры перемещается без заеданий.

8. Проверить легкость вращения тормозного барабана в отторможенном состоянии. Зазор между тормозным барабаном и колодками должен быть: у разжимных кулаков—0,4 мм, у осей колодок—0,2 мм.

9. Опустить колесо.

10. Повторить операции 1—9 для всех колес автомобиля.

Рабочий тормозной механизм

1 — опорный диск; 2 — колодка тормоза; 3 —тормозной барабан; 4 — вал разжимного кулака; 5 — пробка отверстия для смазки; 6 — червячная шестерня; 7 — червяк; 8 — рычаг; 9 — шток тормозной камеры; 10 — корпус тормозной камеры; 11— крышка тормозной камеры; 12 — диафрагма; 13 — пружины; 14 — кронштейн тормозной камеры;

15 — крышка люка; 16 — кронштейн осей колодок; 17 — эксцентриковые оси колодок

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 3

РЕГУЛИРОВКА СТОЯНОЧНОГО ТОРМОЗА

Исполнители; автомобильный механик, водитель. Инструмент; ключи гаечные 14 и 17 мм, пассатижи.

Продолжительность работ; 13 мин.

Содержание работ и технические условия

Регулировать следует на холодном тормозе в такой последовательности:

1. Отвернуть контргайку 5 (рис. 10) вилки тяги привода тормоза.

2. Установить рычаг стояночного тормоза в крайнее переднее положение. -

3. Отсоединить вилку 6 тяги привода от рычага стояночного тормоза.

4. Отжать рукой регулировочный рычаг 2 до прилегания колодок к барабану тормоза.

5. Изменяя длину тяги 4 с помощью резьбовой вилки 6, добиться такого положения, чтобы после присоединения тяги к рычагу 9 полное затормаживание происходило при перемещении стопорной защелки на два — пять зубьев сектора 5, а при возвращении рычага 9 в переднее положение барабан свободно вращался, не задевая за колодки тормоза.

6. Зашплинтовать палец 7 и затянуть контргайку вилки тяги.

Если укороченная до предела тяга не обеспечивает затормаживание при перемещении стопорной защелки на пять зубьев, переставить палец 1 штанги в следующее отверстие регулировочного рычага 2 и зашплинтовать палец. После этого отрегулировать тормоз, как указано в пп.1—6.

Стояночный тормоз:

1 — палец штанги; 2 — регулировочный рычаг; 3 — штанга; 4— тяга привода; 5 — контргайка; 6 — вилка тяги; 7—палец; 8—зубчатый сектор рычага; 9— рычаг тормоза

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.