Методическая разработка

по МДК.01.01 Устройство автомобилей

на тему

«Специальное оборудование автомобилей»

2020

ВИД ЗАНЯТИЯ: Урок

МЕТОДЫ: устное изложение, показ-демонстрация.

УЧЕБНЫЕ И ВОСПИТАТЕЛЬНЫЕ ЦЕЛИ:

Изучить назначение, устройство и принцип работы системы регулирования давления воздуха в шинах, техническое обслуживание специального оборудования, особенности устройства автомобилей самосвалов.

Воспитывать у обучающихся чувство ответственности за исправное состояние автомобильной техники.

Развивать интерес к изучению автомобильной техники, память, целеустремленность.

ВРЕМЯ: 2 часа

МЕСТО: Класс устройства автомобиля

УЧЕБНО-МАТЕРИАЛЬНОЕ ОБЕСПЕЧЕНИЕ:

1. Наглядные пособия: плакат «Система регулирования давления воздуха в шинах автомобиля ЗиЛ-131».

2. Материальная часть: детали системы регулирования давления воздуха в шинах.

РАСПРЕДЕЛЕНИЕ ВРЕМЕНИ ЗАНЯТИЯ:

I. Вступительная часть………………………………………………. - 10 мин

II. Основная часть…………………………………………………… - 75 мин

III. Заключительная часть…………………………………………... - 5 мин

УЧЕБНЫЕ ВОПРОСЫ:

1. Система регулирования давления воздуха в шинах…………….- 25 мин

2. Особенности устройства автомобилей самосвалов……………..- 30 мин

- Подъёмный механизм.

- Платформа кузова.

- Работа гидравлической системы подъёмного механизма.

3. Техническое обслуживание специального оборудования………-

20 мин

ХОД ЗАНЯТИЯ

ВСТУПИТЕЛЬНАЯ ЧАСТЬ

- принять рапорт дежурного по группе;

- проверить наличие обучающихся и их готовность к занятию;

- ответить на вопросы, которые возникли при подготовке к занятию на самостоятельной работе;

- Провести опрос по ранее изученному материалу:

Опрос рекомендуется провести устно, задавая вопросы и вызывая одного-двух обучающихся для ответа, или с использованием подготовленных программированных карточек.

Методические рекомендации:

При подготовке к занятию изучить учебные вопросы, содержание методической разработки, ознакомиться с методическими рекомендациями. По завершению личной теоретической подготовки составить и утвердить план проведения занятия.

Накануне занятия подготовить к показу электронный демонстрационный материал, приобрести навыки его использования с компьютером и проектором или подготовить ассистента, который будет управлять компьютером.

При изложении учебного материала использовать слайды, приводить примеры из практической деятельности и жизни. Для активизации обучающихся задавать вопросы, направленные на воспоминание ранее изученного материала, самостоятельное уяснение специального оборудования.

– при рассмотрении первого вопроса целесообразно использовать плакаты или слайды, демонстрируя при этом детали системы регулирования давления воздуха в шинах. Для активизации, попросить их самостоятельно дать состав и назначение специального оборудования.

– при рассмотрении второго вопроса необходимо обратить внимание обучающихся на работу подъемного механизма автомобилей самосвалов.

– при рассмотрении третьего вопроса необходимо подчеркнуть, что своевременное и качественное техническое обслуживание направлено не только на выявление неисправностей, но и способствует продлению срока службы агрегатов и механизмов.

Подводя итоги по каждому учебному вопросу необходимо выделить главное, подчеркнув необходимость изучения данного вопроса, напомнив о необходимости своевременного и качественного технического обслуживания.

В заключении представить перспективные направления развития и конструирования автомобильной техники, подвести итоги занятия, сделать вывод о достижении учебных целей, дать задание на самостоятельную работу.

ОСНОВНАЯ ЧАСТЬ

1. Система регулирования давления воздуха в шинах.

Система регулирования давления воздуха в шинах позволяет повысить проходимость автомобиля на мягких грунтах, продолжать движение в случае прокола камеры колеса, наблюдать за давлением воздуха в шинах и поддерживать его в пределах норм во время движения.

Она состоит из компрессора 1 (рис. 1), регулятора давления 3, воздушного баллона 4, предохранительного клапана 5, крана управления давлением 7 с рукояткой, шести блоков сальников подвода воздуха, шести шинных кранов, манометра 6, трубопроводов и шлангов.

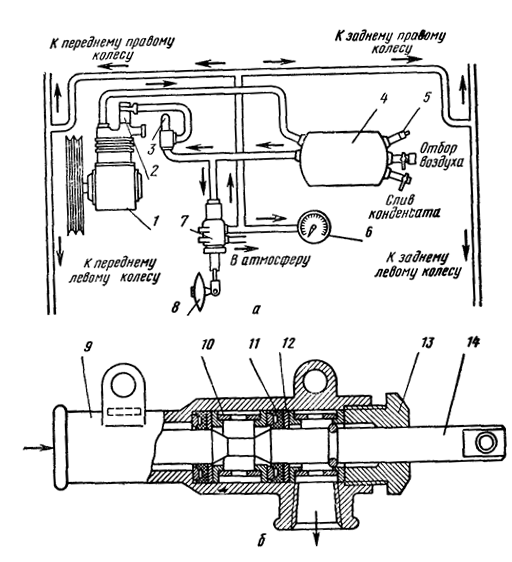

Рис. 1. Система регулирования давления воздуха в шинах :

а—схемы системы; б—кран управления давлением; 1—компрессор: 2— разгрузочное устройство; 3—регулятор давления; 4—воздушный баллон, 5— предохранительный клапан; б— манометр. 7 — кран управления давлением; 8— рукоятка; 9—корпус крана; 10—распорная втулка;11—манжета; 12— опорная шайба; 13 —гайка; 14— золотник

Компрессор поршневой, одноцилиндровый, с воздушным охлаждением, установлен на двигателе и приводится в действие через шкив двумя клиновидными ремнями от шкива коленчатого вала двигателя вместе с насосом гидроусилителя рулевого привода. Разгрузочное устройство компрессора установлено на его головке. Вместе с регулятором давления оно переводит компрессор на холостой ход при давлении в воздушном баллоне 550 кПа (5,5 кгс/см2) и снова включает его в работу при понижении давления до 400—450 кПа (4,0—4,5 кгс/см2). Предохранительный клапан отрегулирован на давление 600 кПа (6,0 кгс/см2).

Кран управления давлением служит для подачи сжатого воздуха из воздушного баллона в камеры шин и выпуска сжатого воздуха из них в атмосферу. Кран золотникового типа, установлен в кабине, слева под панелью.

Основные детали крана: корпус 9 с гайкой 13, золотник 14 две распорные втулки 10, две резиновые манжеты 11 с распорными кольцами и опорными шайбами 12. Внутреннее пространство корпуса манжетами разделено на три полости: передняя полость соединена с воздушным баллоном, средняя — с камерами колес, задняя — с атмосферой. При среднем положении золотника воздух не может пройти к камерам или выйти из них. При перемещении золотника внутрь корпуса сжатый воздух проходит через зазор между передней манжетой и шейкой золотника в камеры. При выдвижении золотника из корпуса воздух через зазор между манжетой и шейкой золотника выходит в атмосферу.

Рычаг крана управления занимает три фиксированных положения: правое положение соответствует накачке шин, среднее - нейтрали, левое — выпуску воздуха в атмосферу.

Блок сальников подвода воздуха создает переходную полость между неподвижной цапфой и вращающейся полуосью. Блок состоит из корпуса, двух сальников и двух стопорных колец. Кромки сальников прижимаются кольцевыми пружинами к шейке полуоси, предотвращая этим утечку воздуха из полости между сальниками, куда воздух подводится по трубопроводу из системы.

Шинные краны служат для отключения каждой шины от системы регулирования давления воздуха в шинах. Краны пробкового типа, размещены на дисках колес.

Особенностью этой системы на автомобиле ЗИЛ-131 является то, что воздух для накачки шин используется из пневматического привода рабочей тормозной системы. Система регулирования давления воздуха в шинах сообщается с пневмоприводом тормозов через клапан-ограничитель падения давления в тормозной системе. Этот клапан установлен на кране управления давлением, который расположен под панелью приборов кабины. Сжатый воздух может быть использован для накачки шин только в том случае, если давление в тормозной системе не менее 5,5 кгс/см2. Если давление понижается меньше этой величины, клапан отсоединяет систему регулирования давления воздуха в шинах от тормозной системы, сохраняя запас сжатого воздуха для приведения а действие тормозных механизмов.

Правила пользования системой регулирования давления воздуха в шинах. Во время движения шинные краны должны быть открыты. Закрывать их надо только на длительных стоянках во избежание большой утечки воздуха из шин. Перед началом движения шинные краны нужно открыть и подкачать шины до нормального давления.

Переводить кран управления давлением в положение «Накачка» следует плавным движением, чтобы не повредить манометр. Запрещается ставить кран в положение «Накачка» при закрытых шинных кранах.

Нельзя снижать давление в шинах менее 50 кПа (0,5 кгс/см2). Во время подкачки шин после преодоления трудных участков пути скорость движения должна быть не более 10 км/ч при давлении в шинах до 100 кПа (1,0 кгс/см2) и 20 км/ч при поднятии давления от 100 кПа (1,0 кгс/см2) до нормального ( 300 кПа ).

При значительных повреждениях системы шинные краны следует закрыть, а кран управления поставить в среднее положение. При поврежденных шинных кранах нужно отсоединить шланги, соединяющие их с вентилями колес, а в вентили вставить золотники и закрыть вентили колпачками. Подкачивать шины в этом случае нужно обычным шлангом от крана отбора воздуха, а проверять давление шинным манометром.

Вывод. Система регулирования давления воздуха в шинах позволяет повысить проходимость автомобиля на мягких грунтах, продолжать движение в случае прокола камеры колеса, наблюдать за давлением воздуха в шинах и поддерживать его в пределах норм во время движения.

Ответить на вопросы.

2. Особенности устройства автомобилей самосвалов.

- Подъёмный механизм.

- Платформа кузова.

- Работа гидравлической системы подъёмного механизма.

На автомобилях-самосвалах применяют подъемные механизмы с гидравлическим приводом от двигателя автомобиля. При этом возможны два варианта конструкции подъемного механизма:

с качающимися цилиндрами и шарнирным соединением штоков с днищем платформы кузова;

с качающимися цилиндрами и рычажно-балансирной системой воздействия на платформу кузова.

При работе подъемного механизма (рис. 2) часть мощности двигателя (через коробку отбора мощности, масляный насос, кран управления, обратный клапан, цилиндр подъемного механизма) передается платформе кузова автомобиля-самосвала.

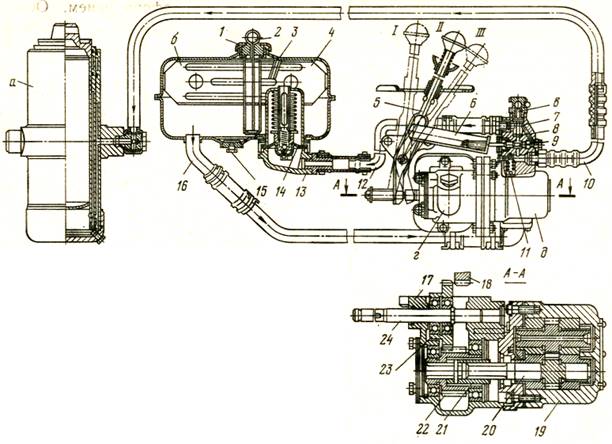

Рис. 2. Подъемный механизм автомобиля-самосвала ЗИЛ-ММЗ-555:

а—цилиндр; б— масляный бак; в — кран управления; г — коробка отбора мощности; д — масляный насос; I — положение рычага коробки отбора мощности при подъеме платформы; I I — нейтральное положение; I I I — положение при опускании платформы

Коробка отбора мощности г обеспечивает передачу крутящего момента от коробки передач автомобиля к масляному насосу подъемного механизма. Коробка отбора мощности г крепится к люку коробки передач с правой стороны. Ведущий вал 24 вместе с шестерней 23 привода перемещается в картере 17 коробки отбора мощности вперед или назад при помощи рычага 5 включения и выключения подъемного механизма. При перемещении ведущего вала 24 вправо (на рисунке рычаг 5 занимает положение I) шестерня 23 входит в зацепление с шестерней 18 блока шестерен заднего хода коробки передач, у которой рычаг переключения передач должен быть в нейтральном положении.

Шестерня 23 ведущего вала 24, имея постоянное зацепление с ведомой шестерней 22, передает вращение от шестерни 18 заднего хода коробки передач ведущему валу 20 масляного насоса. Последний имеет шлицевое соединение при помощи втулки 21 с ведомой шестерней коробки отбора мощности.

Масляный насос д шестеренчатого типа имеет устройство, подобное устройству масляного насоса смазочной системы автомобильного двигателя. Насос обеспечивает рабочее давление в гидравлической системе подъемного механизма до 8 МПа.

Кран управления в позволяет поднимать и опускать платформу кузова и при необходимости фиксировать ее в промежуточных положениях. Он установлен на верхней площадке корпуса 19 масляного насоса д. В корпусе 7 крана перемещается золотник 9 при помощи тяги 6, которая связана с рычагом 5 коробки отбора мощности г. При этом золотник, занимая различное положение в корпусе 7 крана в, сообщает канал подачи масла от масляного насоса д с каналом, продолжением которого является трубопровод 10 высокого давления. По данному трубопроводу масло нагнетается в цилиндр а подъемного механизма. В другом положении золотник крана управления сообщается с каналами слива масла в масляный бак б.

Обратный клапан 11 перекрывает канал слива масла в масляный бак, когда масляный насос не работает, при этом платформа кузова находится в верхнем или промежуточном положении. Предохранительный клапан 8 срабатывает, если давление в гидравлической системе подъемного механизма превышает 9 МПа.

Цилиндр подъемного механизма (рис. 3) через цапфы 1 шарнир-но крепится к подрамнику, который необходим для увеличения жесткости рамы автомобиля-самосвала. Подрамник в свою очередь имеет шарнирное соединение с платформой кузова. В корпусе 2 цилиндра помещена гильза 6, уплотненная резиновыми 8 и 11 и защитными 7 и 10 кольцами, внутренняя поверхность которой является направляющей для плунжера 5. Для фиксированного передвижения гильзы 6 относительно корпуса 2 цилиндра установлены направляющие вкладыши 9 и 12, а для фиксированного передвижения плунжера 5 относительно гильзы 6 — направляющие вкладыши 16 и 17.

|

|

Рис. 3. Цилиндр подъемного механизма 312

Цилиндр снизу закрыт днищем 20 с уплотнительным резиновым 19 и стопорными 18 кольцами и имеет сливную пробку 21. Плунжер 5 при помощи скобы 3 соединен с осью 4, которая находится в кронштейнах поперечных балок платформы кузова. Ось 4 со скобой 3 находится в одной плоскости с цапфами 1 (на рис. 3 ось и скоба относительно цапф условно повернуты на 90°).

Масло в цилиндр подается масляным насосом д через кран управления в и трубопровод 13 высокого давления. Трубопровод 13 при помощи втулки 14 и штуцера 15 соединяется с правой цапфой 1 цилиндра, в которой имеется канал. Полость под днищем плунжера заполняется маслом и при давлении 7—8 МПа начинается движение плунжера вверх (платформа поднимается). Когда выступы нижней части плунжера упрутся в утолщенную верхнюю часть гильзы, начнется совместное движение плунжера и гильзы. Движение прекращается, когда выступы гильзы окажутся в соприкосновении с выступами корпуса цилиндра.

Шарнирные соединения с платформой кузова и подрамником автомобиля-самосвала позволяют цилиндру изменять угол своего наклона.

Масляный бак б (см. рис. 2) штампованный из листовой стали, располагается между цилиндром а и масляным насосом д. По патрубку 13 сливного трубопровода 12 масло из цилиндра а через трубопровод 10 и кран управления в возвращается в масляный бак б.

Сверху бака расположена заливная горловина 1 с пробкой и маслоизмерительным стержнем 2, а снизу — сливное отверстие, закрытое пробкой 15. При возврате масло очищается в фильтре 14. Для предупреждения взбалтывания масла внутри бака поставлены перегородка 4 и отражатель 3.

Трубопроводы, соединяющие цилиндр а, масляный бак б, насос д и кран управления в, представляют собой стальные трубки и резиновые шланги. Для трубопровода 10 высокого давления используют стальные трубки с толщиной стенок 3 мм и резиновые шланги с толщиной стенок 6 мм, имеющие двойные металлические оплетки. Для трубопроводов 16 и 12 низкого давления используют стальные трубки с толщиной стенок 1,5 мм и шланги, выполненные из прокладочной ткани с толщиной стенок 5—6 мм.

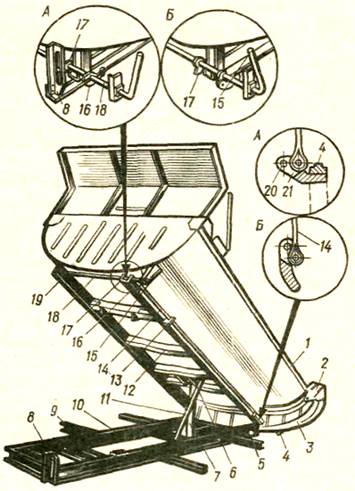

Платформа кузова (рис. 4) сварной конструкции выполнена из стали и имеет продольные 19 и поперечные 12 балки. Форма платформы может быть прямоугольной, корытообразной (полуцилиндрической) и ковшеобразной с учетом специализации автомобиля-самосвала. Так, для перевозки грунта и гравия используют платформы корытообразной или полуцилиндрической формы. Для перевозки растворов лучше иметь платформу прямоугольной формы. Подъем платформы осуществляется гидроподъемником 7, прикрепленном к подрамнику 10 и платформе 1 при помощи кронштейна 6. Подрамник 10 имеет кронштейн 9 для крепления брызговика, кронштейн для бензобака и др.

Рис. 4. Платформа кузова:

А — положение узлов переднего и заднего механизмов при закрытом заднем борту;

Б — положение при открытом заднем борту

Продольные балки 19 платформы соединены с задними концами подрамника 10 при помощи осей 5. При подъеме платформы срабатывает полуавтоматический механизм управления запорами заднего борта 3, который имеет шарниры в кронштейнах 2 платформы 1. В горизонтальном положении кузова кулачок 17 запорного механизма входит в прорезь кронштейна 8 подрамника 10. При подъеме платформы кулачок 17, скользя по кронштейну 8, поворачивается, а вместе с ним поворачивается и вал 18 с рукояткой 15. На валу 18 имеются эксцентрики со скобой 16. Поворот эксцентриков сопровождается движением скобы 16 назад вместе с тягой 14, перемещающейся в направляющем кронштейне 13.

Тяга 14 при движении назад толкает запорный крюк 21, поворачивающийся относительно пальца 20, и задний борт под собственной тяжестью (при подъеме платформы) открывается. Для закрывания заднего борта, когда платформа после разгрузки принимает горизонтальное положение, водителю необходимо выйти из кабины и повернуть вал 18 при помощи рукоятки 15. При этом кулачок 17 входит в прорезь кронштейна 8 и удерживает платформу от подъема при движении автомобиля-самосвала. Задний борт удерживается в закрытом положении при помощи запорных крюков 21, кронштейнов 4 платформы.

При техническом обслуживании и ремонте агрегатов, доступ к которым возможен в поднятом положении платформы, необходимо обязательно ставить упор 11, который шарнирно соединен с левой продольной балкой подрамника 10.

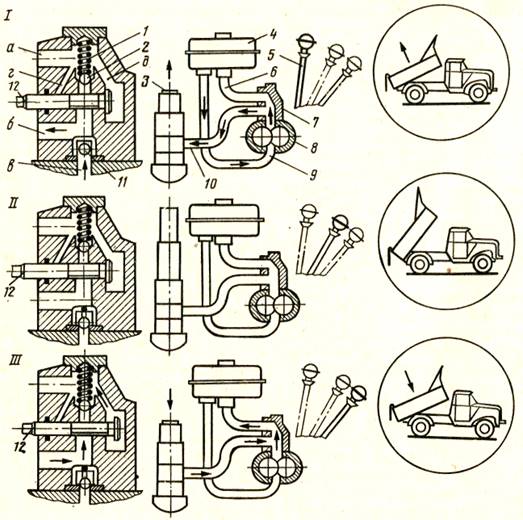

При подъеме платформы (рис. 5) кузова рычаг 5 коробки отбора мощности перемещают в крайнее заднее положение и масло от масляного насоса 8 поступает в канал в крана управления, открывая обратный клапан 11, и далее через канал б и трубопровод 10 высокого давления — к цилиндру 3 подъемного механизма. При достижении платформой крайнего положения или для остановки платформы в любом положении рычаг 5 коробки отбора мощности переводится в нейтральное (среднее) положение. Обратный клапан 11 под давлением масла закрывает канал в крана управления.

Для опускания платформы рычаг 5 коробки отбора мощности ставится в крайнее переднее положение, при этом золотник 12 крана управления перемещается вправо, каналы б, д и а сообщаются между собой и масло возвращается из цилиндра 3 в масляный бак 4. Платформа кузова может при разгрузке наклоняться не только назад, но и вправо или влево благодаря шарнирным соединениям с подрамником и запирающего механизма (для открывания боковых бортов). Цилиндр подъемного механизма при этом должен иметь четыре цапфы для наклона во взаимно перпендикулярных плоскостях. Конструкция подъемного механизма несколько ус ложняется, но это компенсируется экономией при погрузке или выгрузке грузов в условиях небольших площадей маневрирования.

Рис. 5. Схема работы гидравлической системы подъемного механизма:

а — канал подачи масла в масляный бак; б — канал подачи масла к цилиндру; в — канал подачи масла

от насоса к крану управления; г — дренажный канал; д—канал перепуска масла 1—пружина клапана; 2—предохранительный клапан; 3—цилиндр подъемного механизма; 4—масляный бак; 5— рычаг коробки отбора мощности; 6— трубопровод возврата масла из крана управления в масляный бак; 7—корпус крана управления; 8—масляный насос; 9—трубопровод подачи масла из бака в насос; 10—.трубопровод нагнетания масла в цилиндр подъемного механизма; 11—обратный клапан; 12—золотник; I —подъем платформы; II —остановка платформы; III—опускание платформы

Вывод. Работа подъемного механизма основана на том, что часть мощности двигателя, через коробку отбора мощности, передается платформе кузова автомобиля-самосвала. Золотник крана управления, занимая различное положение в корпусе сообщает канал подачи масла от масляного насоса с каналом, продолжением которого является трубопровод высокого давления. По данному трубопроводу масло нагнетается в цилиндр подъемного механизма. В другом положении золотник крана управления сообщается с каналами слива масла в масляный бак.

Ответить на вопросы.

3.Техническое обслуживание специального оборудования.

Техническое обслуживание составных частей кузова заключается в очистке кабины, грузовой платформы от пыли, грязи, мойке их, при необходимости подкраски, а также в смазке шарниров в составных частях кузова.

Навесы дверей кабины, петли и запоры капота, петли бортов платформы при появлении скрипа необходимо смазывать моторным маслом.

Техническое обслуживание лебедок заключается в проверке и подтяжке всех креплений, смазке подшипников и шарниров приводов, смене масла в редукторах, регулировке подшипников и зацеплений червячных пар редукторов.

В картер лебедки автомобиля ЗИЛ-131 заливается масло ТСп-14 или ТАп-15В в количестве 2,4 л, (КамАЗ-4310 3,9 л. ТСп-15К) смена один раз в год.

Техническое обслуживание системы регулирования давления воздуха в шинах заключается в проверке герметичности всей системы и отдельных ее элементов, подтяжке креплений, прочистке трубопроводов и шлангов, в обновлении смазки, блоков сальников подвода воздуха.

При контрольном осмотре перед выездом открывают шинные краны и проверяют на слух, нет ли утечки воздуха из системы.

При ЕТО сливают конденсат из баллонов, очищают трубопроводы, шланги, воздушные баллоны, шинные краны от грязи, снега.

При ТО-1 подтягивают крепления приборов системы, проверяют их герметичность.

При ТО-2, кроме того, продувают все трубопроводы и шланги. промывают блоки сальников и закладывают в них свежую смазку (через два ТО-2) марки Литол-24, 1-13 или ЯНЗ-2.

В процессе эксплуатации лебедки может возникнуть такая неисправность, при которой тросоукладчик не обеспечивает укладку троса на барабане. Это возможно вследствие разрыва цепи, поломки сухаря, разрушения витков ходового винта. При ремонте необходимо заменить поломанные детали.

Если срезается предохранительный штифт на кардане привода лебедки, то необходимо поставить новый штифт и уменьшить нагрузку на трос лебедки путем применения блоков.

Основными неисправностями системы регулирования воздуха в шинах могут быть: утечка воздуха при нейтральном положении крана управления давлением и открытых шинных кранах; отсутствие возможности накачать шины до нормы или неравномерная накачка шин.

Падение давления воздуха в шинах обнаруживается по манометру. Причиной этого может быть износ блоков сальников подвода воздуха, пропуск воздуха через шинные краны или соединения трубопроводов. Неисправность устраняется заменой негодных деталей или подтяжкой креплений.

Отсутствие возможности накачать шины до нормы может быть из-за большой утечки воздуха или неисправности компрессора. Неравномерная накачка шин может быть в зимнее время вследствие замерзания конденсата. В этом случае нужно отогреть место закупорки тряпкой, смоченной горячей водой.

Вывод. Своевременное и качественное техническое обслуживание способствует продлению срока службы агрегатов и механизмов, а значит обеспечивает возможность постоянного использования техники по предназначению.

Ответить на вопросы.

ЗАКЛЮЧИТЕЛЬНАЯ ЧАСТЬ

- подвести итоги занятия;

- напомнить тему, цели и учебные вопросы;

- объявить оценки;

- ответить на вопросы;

- отметить активность и дисциплину на занятии;

- дать задание на самоподготовку.

Используемая литература при составлении методической разработки:

1. В.П. Полосков и др. «Устройство и эксплуатация автомобилей» издательство «ДОСААФ», Москва, 1987 стр. 284-287.

2. В.Л.Роговцев и др. «Устройство и эксплуатация автотранспортных средств». Изд. «Транспорт», Москва, 1998 г. стр. 311-315.

3. В.И. Медведков и др. «Автомобили КамАЗ», Изд. «ДОСААФ», Москва, 1987, с. 328-337

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.