Государственное

бюджетное

профессиональное

образовательное

учреждение

Свердловской

области

«Талицкий

лесотехнический

колледж им.

Н.И.Кузнецова»

Методические рекомендации по практическим (лабораторным) работам

учебной дисциплины « Метрология, стандартизация и сертификация»

специальности 23.02.04 «Техническая эксплуатация подъемно – транспортных, строительных, дорожных машин и оборудования (по отраслям)»

Талица,2019

|

Согласовано

|

Утверждаю «31» августа 2019г. |

Методические рекомендации по по практическим (лабораторным) работам составлены в соответствии с рабочей программой учебной дисциплины, разработанной на основе Федерального государственного образовательного стандарта по специальности среднего профессионального образования 23.02.04

Составил преподаватель Астратов Б.А.

|

|

Содержание

1. Цель и задачи лабораторных работ 4 2. Лабораторное оборудование 4 3. 3 Основные положения 4 4. Штриховые средства измерений 12 5. Микрометрические средства измерений 22 6. Домашнее задание 30 7. Лабораторное задание 31 8. Контрольные вопросы 32 9. Рекомендуемая литература 33

|

|

“…русскому народу есть только один

исход и одно спасение – возвращение

к качеству и культуре…”

И.А. Ильин

1. Цель и задачи лабораторных работ

Цель работ – формирование знаний в области конструкций, анализа, определения метрологических характеристик и выбора средств измерений.

Задачи работ – усвоение приемов и приобретение навыков измерений линейных размеров штанген- и микрометрическим инструментом.

2. Лабораторное оборудование

Для выполнения лабораторных работ необходимы: штангенциркули и микрометры с различной ценой деления шкалы и различными пределами измерений; справочные таблицы ЕСДП и предельных погрешностей средств измерений, их индексов и наименований; чертежные принадлежности.

3. Основные положения

Метрология – наука об измерениях, методах и средствах обеспечения единства измерений и способах достижения их требуемой точности.

Измерением называется получение значения той или иной измеряемой величины с помощью специальных средств измерений (например, измерение диаметра вала штангенциркулем или микрометром, температуры тела термометром и т.д.). Измерения основаны на сравнении одинаковых свойств, которые могут быть общими в качественном отношении для многих, но в количественном отношении являются индивидуальными для каждого объекта (длина, масса, теплоемкость, электропроводимость и др.).

Для

количественного

сравнения

одинаковых

свойств

объектов

измерения

служат единицы

физических

величин,

которым

присваиваются

полные или

сокращенные

символьные

обозначения –

размерности.

Например,

длина – метр (м);

масса –

килограмм (кг);

время –

секунда (с);

сила – Ньютон

(Н) и т.д. Количественная

индивидуальность

объекта характеризуется

значением

физической

величины в

виде

некоторого числа

принятой для

нее е диницы

измерения (диаметр

вала – 50 мм,

скорость

света – ![]() м/c;

вращающий

момент – 110 Н·м и

др.).

м/c;

вращающий

момент – 110 Н·м и

др.).

Свойства большинства физических величин обычно выражаются через некоторое число независимых одна от другой основных и производных единиц. Совокупность основных и производных единиц называется системой единиц.

Международная система единиц (SI) содержит семь основных и две дополнительные единицы: длина – метр (м); масса – килограмм (кг); время – секунда (с); сила электрического тока – ампер (А); термодинамическая температура – кельвин (К); сила света – канделла (кд); количество вещества – моль (моль). Дополнительными единицами являются: радиан – для измерения плоского угла и стерадиан – для измерения телесного угла.

Производные

единицы

системы SI

образованы

на основании

определения

физических

величин или

законов,

устанавливающих

связь между

физическими

величинами, например,

сила – Ньютон ![]() ;

угловая

скорость (рад/c);

ускорение (

;

угловая

скорость (рад/c);

ускорение (![]() )

и т.д. Для

выражения

больших и

малых значений

физических

величин

приняты

кратные и дольные

единицы

путем

присоединения

к размерности

исходной

единицы

соответствующих

приставок:

)

и т.д. Для

выражения

больших и

малых значений

физических

величин

приняты

кратные и дольные

единицы

путем

присоединения

к размерности

исходной

единицы

соответствующих

приставок: ![]() –

мега (М);

–

мега (М); ![]() – кило

(К);

– кило

(К); ![]() –

гекто (г);

–

гекто (г); ![]() –

дека (да);

–

дека (да); ![]() –

деци (д);

–

деци (д); ![]() –

санти (с);

–

санти (с); ![]() –

милли (м);

–

милли (м); ![]() –

микро (мк) и др.

–

микро (мк) и др.

3.1. Средства измерений

Средствами измерений (СИ) называются технические устройства, используемые при измерениях и имеющие нормированные метрологические свойства. СИ различают по конструктивному исполнению и метрологическому назначению.

Средства измерения по конструктивному исполнению подразделяются на: меры, измерительные приборы, измерительные преобразователи, вспомогательные средства измерений, измерительные установки и измерительные системы.

Мера – средство измерения, предназначенное для воспроизведения физической величины определенного размера. Меры подразделяются на однозначные и многозначные. Однозначная мера воспроизводит физическую величину определенного размера, например, концевая мера длины, мера массы (гиря). Многозначная мера воспроизводит ряд одноименных величин различного размера (штриховая мера длины и др.). Специально подобранный комплект мер, применяемых как самостоятельно, так и в различных сочетаниях, для воспроизведения ряда одноименных величин различного размера, называется набором мер (набор плоскопараллельных концевых мер длины, набор угловых мер и т.д.).

Измерительные приборы – средства измерений, предназначенные для выработки сигнала измерительной информации в форме, наиболее доступной для непосредственного восприятия наблюдателем. Они могут быть показывающими и аналоговыми, а по принципу действия – приборы прямого действия, сравнения, интегрирующие и суммирующие.

Для измерения линейных и угловых величин широко применяются показывающие приборы прямого действия, позволяющие получить значение измеряемой величины, путем отсчета показаний по шкале в цифровой форме. Аналоговые приборы предназначаются для измерения непрерывных функций. Приборы сравнения позволяют сравнивать измеряемую величину с известной мерой. Интегрирующие приборы (суммирующие) выполняют роль счетчиков электрической энергии, водомеров, секундомеров и т.д.

По метрологическому назначению средства измерений подразделяются на образцовые и рабочие. Образцовые средства измерений имеют повышенную точность и предназначены для хранения и воспроизведения единиц измерений или для поверки других средств измерений, имеющих меньшую точность. Образцовые средства измерений подразделяют по степени убывания точности на эталоны, образцовые меры и измерительные приборы ограниченной точности.

Высшим звеном в метрологической цепи передачи размеров единиц измерения являются эталоны, которые служат для хранения и воспроизведения единиц измерений с наивысшей точностью.

Рабочие средства измерений используются для практических целей измерений. По установившейся терминологии некоторые простейшие измерительные устройства, например, штангенприборы и микрометрические приборы, называются также измерительными инструментами.

3.2. Виды измерений

Измерения различают по способу получения, характеру и количеству измерительной информации, а также по отношению к основным единицам и по характеристике точности.

В зависимости от способа получения значения физической величины измерения могут быть прямыми, косвенными, совокупными и совместными. При прямых измерениях искомое значение физической величины определяют непосредственно по показаниям измерительного устройства. Примером может служить измерение массы тела на весах, измерение размеров детали с помощью штангенциркуля и т. д.

Прямые измерения составляют основу более сложных косвенных, совокупных и совместных измерений. При косвенном измерении находится не сама физическая величина, а другие величины, связанные с искомой величиной определенной функциональной зависимостью, например, прямые измерения катетов и гипотенузы позволяют определить острый угол в прямоугольном треугольнике. При этом косвенные измерения в ряде случаев дают более точные результаты, чем прямые измерения.

При совокупных измерениях решается система уравнений, составленных по результатам одновременных измерений нескольких однородных величин, в результате чего получают искомую величину.

При совместных измерениях измеряют несколько неоднородных величин и определяют зависимость между ними.

В зависимости от характера изменений измеряемой величины в процессе измерений различают статистические, динамические и статические измерения. При этом статистические связаны с измерением величин случайных процессов; статические – с измерением практически постоянных величин; динамические – с измерением величин, изменяющихся в процессе измерений.

По количеству измерительной информации (по числу измерений) измерения могут быть однократными и многократными. Под однократными понимают измерение одной величины, а под многократными – измерения, число которых превышает количество измеряемых величин. Однако на практике однократные измерения, как правило, не проводят, т.к. это связано с большими погрешностями. Поэтому до проведения измерений определяют необходимое число измерений с данной вероятностью. При вероятности P достоверности измерений число измерений равно

где v –

мера

изменчивости;

![]() –

допускаемая

погрешность

(при

вероятности P = 95% ,

–

допускаемая

погрешность

(при

вероятности P = 95% , ![]() %, а

%, а ![]() %).

%).

Различают абсолютные и относительные измерения.

Абсолютными называются измерения, основанные на прямых измерениях искомой величины с помощью того или иного средства измерения или путем использования физических констант (определение силы тяжести G = m·g).

Относительными называются измерения, полученные путем отношения (сравнения) измеряемой величины к одноименной величине, выполняющей роль единицы измерения. Примером может служить измерение с помощью миниметра или оптиметра путем использования концевых мер длины, когда определяется отклонение размера детали от размера концевой меры.

По характеристике точности различают равноточные и неравноточные измерения.

Измерения считают равноточными, если они производятся одинаковыми по точности СИ и в одинаковых условиях, и неравноточными, когда они производятся несколькими различными по точности СИ и в разных условиях.

3.3. Методы измерений

Метод измерений – это совокупность приемов использования принципов и средств измерений. При этом под принципом измерений понимают совокупность физических явлений, на которых основаны измерения.

По общим приемам получения результатов измерений различают прямой и косвенный методы измерений. Первый реализуется при прямых измерениях, второй – при косвенных.

По условиям измерений различают контактный и бесконтактный методы измерения. При контактном методе чувствительный элемент прибора (измерительные поверхности) приводится в непосредственное соприкосновение с объектом измерения. Бесконтактный метод измерения заключается в том, что чувствительный элемент прибора не вступает в непосредственный контакт с объектом измерения (измерение с помощью радиолокатора).

В зависимости от способа сравнения измеряемой величины с ее единицей различают абсолютный метод (метод непосредственной оценки по отчетному устройству СИ) и относительный (метод сравнения с мерой). В основу первого метода положен абсолютный вид измерений, а второго метода – относительный вид измерений.

Для оценки годности детали, т.е. проверки соответствия измеряемых величин допускаемым значениям, используют дифференцированный и комплексный методы измерений. При этом дифференцированный метод характеризуется изменением каждого параметра детали в отдельности, а комплексный – одновременным измерением нескольких параметров.

3.4. Метрологические характеристики СИ

Метрологические характеристики – это количественные выражения свойств СИ, оказывающих влияние на результат измерений и его погрешность. При этом результат измерений определяется с помощью отчетного устройства СИ.

Отчетное устройство показывающего прибора имеет шкалу и указатель в виде стрелки или луча света – светового указателя. Шкала представляет собой совокупность отметок (штрихов) с указанием чисел отсчета, соответствующих ряду последовательных значений измеряемой величины. Шкалы с делениями постоянной длины называются равномерными. Длина деления шкалы – расстояние между двумя соседними штрихами.

Цена деления шкалы прибора – значение измеряемой величины (разность значений), соответствующее одному делению шкалы. Точность, достигнутая в процессе отсчета по шкале данного измерительного устройства, называется – точность отсчета.

Чувствительность

прибора

определяется

как

отношение

показаний шкалы

(сигнала на

выход

прибора) к

изменению измеряемой

величины.

Чувствительность

прибора

можно

определить

по формуле ![]() ,

где а – длина

деления

шкалы, с –

цена деления

шкалы. При

измерении

длин чувствительность

прибора

является

безразмерной

величиной.

Отношение

линейного или

углового

перемещения

указателя

(стрелки) к

изменению

измеряемой

величины,

вызвавшей

это

перемещение,

называется передаточным

отношением

прибора.

,

где а – длина

деления

шкалы, с –

цена деления

шкалы. При

измерении

длин чувствительность

прибора

является

безразмерной

величиной.

Отношение

линейного или

углового

перемещения

указателя

(стрелки) к

изменению

измеряемой

величины,

вызвавшей

это

перемещение,

называется передаточным

отношением

прибора.

Наименьшее и наибольшее значение измеряемой величины, указанное на шкале, называют начальным и конечным значением шкалы. Диапазон показаний – область значений измеряемой величины, а наибольшее или наименьшее значение диапазона показаний является пределом измерений.

Вариация (нестабильность) показаний – разность показаний прибора между отдельными повторными результатами измерений одной и той же величины при одинаковых условиях проведения измерения.

Стабильность средств измерения – отражает качество данного средства измерения и характеризуется неизменностью во времени его метрологических свойств.

Измерительное усилие – сила, создаваемая прибором в процессе измерения при контакте измерительных элементов прибора с измеряемым объектом. Это усилие направлено по линии измерения и вызывается обычно причиной, обеспечивающей контакт чувствительного элемента прибора с измеряемым объектом. При этом величина наименьшего и наибольшего измерительного усилия не превышает соответственно 2 Н и 7 Н.

Класс точности – обобщенная метрологическая характеристика СИ, отражающая уровень его точности и выражаемая пределами допускаемых (основной и дополнительной) погрешностей. Класс точности устанавливается при разработке СИ и, как правило, указывается на шкале прибора. При этом основная погрешность может быть определена приблизительно как половина величины отсчета по нониусу (барабану) СИ, а допускаемая погрешность – как две основных.

Наработка на отказ – время (число измерений), в течении которого точность измерений не выходит за пределы допускаемой погрешности. Например, для штриховых и микрометрических инструментов наработка на отказ при вероятности 80 % составляет: при наружных измерениях – 8 · 103; при внутренних измерениях – 3 · 103.

Обычно различают метрологические характеристики для нормальных и рабочих условий измерений. При этом под нормальными понимают условия, при которых изменением метрологических характеристик можно пренебречь.

Например,

для

большинства

СИ

нормальными считают

условия

измерений

при

температуре

(293![]() 5)

K,

относительной

влажности (65

5)

K,

относительной

влажности (65![]() 15) %

и

атмосферном

давлении (100

15) %

и

атмосферном

давлении (100![]() 4)

кПа.

4)

кПа.

4. Штриховые средства измерений

Для измерения линейных размеров в машиностроении широко применяют штриховые средства измерений и, в частности, штангенинструменты (штангенциркули, штангенглубомеры, штангенрейсмасы).

Общими элементами для штангенинструментов являются штанга с нанесенной на ней основной (миллиметровой) шкалой, и нониус (дополнительная шкала), расположенный на подвижной рампе. При этом наличие нониуса обязательно, так как именно он служит для отсчета целых и дробных величин делений шкалы штанги.

4.1. Штангенциркули

4.1.1. Штангенциркуль ШЦ-1 с пределами измерений 0-125 мм

и величиной отсчета по нониусу 0,1 мм

Предназначен для наружных и внутренних измерений и для измерения глубин.

Штангенциркуль ШТЦ-I отличается от ШЦ-I тем, что губки для наружных измерений твердосплавные, а губки для внутренних измерений отсутствуют.

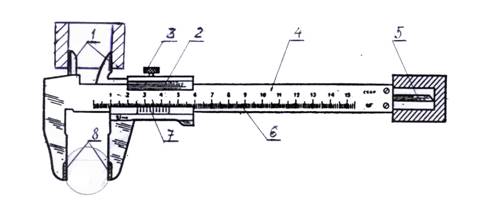

Рис.1. Конструкция штангенциркуля ШЦ-I:

1 – губки для внутренних измерений, 2 – рамка, 3 – зажим рамки, 4 – штанга, 5 – линейка глубиномера, 6 – шкала штанги, 7 – нониус, 8 – губки для наружных измерений

Длина

нониуса

штангенциркуля

ШЦ-I и ШТЦ-I

составляет 19

мм и

разделена на

10 равных частей.

Тогда длина

одного

деления

нониуса равна

![]() мм,

что на 0,1 мм

меньше

целого числа

мм.

Следовательно,

первое

деление нониуса

сдвинуто

относительно

нулевого

деления

шкалы штанги

на 0,1 мм, второе –

на

мм,

что на 0,1 мм

меньше

целого числа

мм.

Следовательно,

первое

деление нониуса

сдвинуто

относительно

нулевого

деления

шкалы штанги

на 0,1 мм, второе –

на ![]() мм,

пятое – на

мм,

пятое – на ![]() мм

и т. д.. Таким

образом, если

при

измерении нулевой

штрих нониуса

оказался

между

соседними

штрихами

шкалы штанги,

то целое

число

миллиметров

отсчитывается

по шкале

штанги слева

направо нулевым

штрихом

нониуса, а

дробная

величина (количество

десятых

долей

миллиметра)

определяется

умножением

величины

отсчета (0,1 мм)

на порядковый

номер штриха

нониуса (не

считая

нулевого),

совпадающего

со штрихом

штанги (рис. 2).

мм

и т. д.. Таким

образом, если

при

измерении нулевой

штрих нониуса

оказался

между

соседними

штрихами

шкалы штанги,

то целое

число

миллиметров

отсчитывается

по шкале

штанги слева

направо нулевым

штрихом

нониуса, а

дробная

величина (количество

десятых

долей

миллиметра)

определяется

умножением

величины

отсчета (0,1 мм)

на порядковый

номер штриха

нониуса (не

считая

нулевого),

совпадающего

со штрихом

штанги (рис. 2).

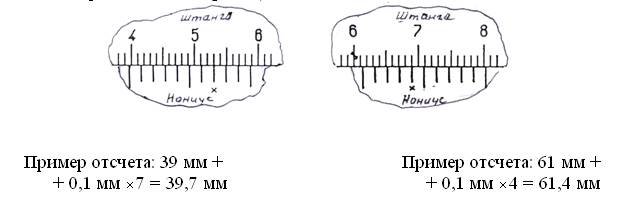

Рис. 2. Чтение показаний на штангенциркуле с величиной отсчета 0,1 мм

4.1.2. Штангенциркуль ШЦ-II с пределами измерений 0-160 мм

и величиной отсчета по нониусу 0,05 мм

Предназначен

для наружных

и внутренних

измерений и

разметки.

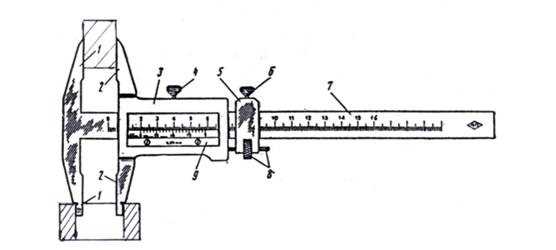

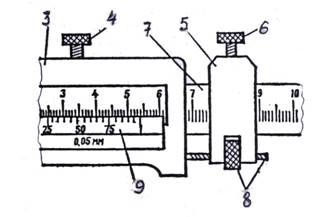

Рис. 3. Конструкция штангенциркуля ШЦ – II:

1 – неподвижные измерительные губки, 2 – подвижные измерительные губки, 3 – рамка, 4 – зажим рамки, 5 – рамка микрометрической подачи, 6 – зажим рамки микрометрической подачи, 7 – штанга, 8 – гайка и винт микрометрической подачи рамки, 9 – нониус

Основным отличием конструкции ШЦ-II, как и последующих штангенинструментов, от рассмотренных в п. 4.1.1, является наличие дополнительной рамки 5 с отдельным зажимом 6 и микрометрической подачи 8 (рис. 4).

Рис. 4. Микрометрическая подача:

3 – рамка, 4 – зажим рамки, 5 – дополнительная рамка, 6 – отдельный зажим, 7 – штанга, 8 – микрометрическая подача, 9 – нониус.

Микрометрическая подача служит только для точного измерения при установке штангенинструмента на требуемый размер. Для этого приблизительно устанавливают контролируемый размер (при наружном измерении несколько больше, а при внутреннем несколько меньше контролируемого размера), закрепляют рамку микрометрической подачи, затем большим и указательным пальцами правой руки вращают гайку микрометрической подачи, поддерживая штангу остальными пальцами правой руки; левой рукой поддерживают губку штанги, доводят губки до соприкосновения с проверяемыми поверхностями (или устанавливают требуемый размер), закрепляют рамку штанги, не допуская перекоса и добиваясь нормального измерительного усилия.

Штангенциркуль

ШЦ-II имеет

больший

предел

измерения,

чем ШЦ-I,

например, 0-250 мм,

а величина

отсчета по

нониусу

может быть,

как у ШЦ-I,

т.е. 0,1 мм или

более точной

– 0,05 мм. В

последнем случае

длина

нониуса

составляет 39

мм и разделена

на 20 равных

частей. Тогда

длина одного

деления

нониуса

равна 39/20=1,95 мм,

что на 0,05 мм

меньше

целого числа

миллиметров.

Следовательно,

первое

деление

нониуса

сдвинуто

относительно

нулевого

деления

шкалы на 0,05 мм,

второе – на ![]() мм,

пятое – на

мм,

пятое – на ![]() мм

и т. д. Таким

образом, если

при

измерении

нулевой

штрих

нониуса оказался

между

соседними

штрихами

шкалы штанги,

то целое

число

миллиметров

отсчитывается

по шкале

штанги слева

направо нулевым

штрихом

нониуса.

Дробная же

величина (количество

сотых долей

миллиметра)

получают в

результате

умножения

величины

отсчета (0,05 мм)

на порядковый

номер штриха

нониуса (не

считая нулевого),

совпадающего

со штрихом

штанги (рис. 5).

Для

ускорения

отсчета

используют

цифры

нониуса 25…50 и т.

д.,

обозначающие

сотые доли

миллиметра.

То есть для

определения

дробной

величины

миллиметра

находят

штрих

нониуса,

совпадающий

со штрихом шкалы

штанги. После

этого к

ближайшей

слева цифре

нониуса (25 или 50,

или 75),

обозначающей

сотые доли

миллиметра,

прибавляют

результат

умножения

величины

отсчета на

порядковый

номер

короткого

штриха

нониуса,

совпадающего

со штрихом

штанги,

считая его от

найденного

длинного

оцифрованного

штриха. Если

же со штрихом

штанги

совпадает

длинный оцифрованный

штрих

нониуса, то

ограничиваются

прибавлением

его величины

к целому числу

миллиметров

(рис. 5).

мм

и т. д. Таким

образом, если

при

измерении

нулевой

штрих

нониуса оказался

между

соседними

штрихами

шкалы штанги,

то целое

число

миллиметров

отсчитывается

по шкале

штанги слева

направо нулевым

штрихом

нониуса.

Дробная же

величина (количество

сотых долей

миллиметра)

получают в

результате

умножения

величины

отсчета (0,05 мм)

на порядковый

номер штриха

нониуса (не

считая нулевого),

совпадающего

со штрихом

штанги (рис. 5).

Для

ускорения

отсчета

используют

цифры

нониуса 25…50 и т.

д.,

обозначающие

сотые доли

миллиметра.

То есть для

определения

дробной

величины

миллиметра

находят

штрих

нониуса,

совпадающий

со штрихом шкалы

штанги. После

этого к

ближайшей

слева цифре

нониуса (25 или 50,

или 75),

обозначающей

сотые доли

миллиметра,

прибавляют

результат

умножения

величины

отсчета на

порядковый

номер

короткого

штриха

нониуса,

совпадающего

со штрихом

штанги,

считая его от

найденного

длинного

оцифрованного

штриха. Если

же со штрихом

штанги

совпадает

длинный оцифрованный

штрих

нониуса, то

ограничиваются

прибавлением

его величины

к целому числу

миллиметров

(рис. 5).

Рис. 5. Чтение показаний на штангенциркуле с величиной отсчета 0,05 мм

Особое внимание надо проявить при измерении внутренних поверхностей штангенциркулем данного типа. Необходимо помнить о величине постоянной поправки, которая вносится толщиной измерительных губок 1 и 2 (рис. 3), то есть к считанной величине показания (рис. 5) необходимо прибавить толщину губок 1 и 2. Суммарная величина толщин губок 1 и 2 указывается (выгравирована) на одной из них.

4.1.3. Штангенциркуль ШЦ-III с пределами измерений 0-400 мм

и величиной отсчета по нониусу 0,05 мм

Предназначен для наружных и внутренних измерений.

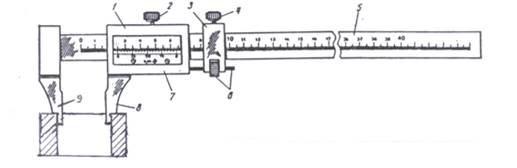

Рис. 6. Конструкция штангенциркуля ШЦ-III:

1 – рамка, 2 – зажим рамки, 3 – рамка микрометрической подачи, 4 – зажим рамки микрометрической подачи, 5 – штанга, 6 – гайка и винт микрометрической подачи, 7 – нониус, 8 – губка рамки, 9 – губка штанги

Основным отличием штангенциркуля ШЦ-III от предыдущих конструкций – большой диапазон измерений и невозможность проведения разметочных работ вследствие отсутствия губок с острыми кромками.

Чтение показаний на штангенциркуле ШЦ-III и порядок работы с микрометрической подачей такой же, как и для штангениструмента с величиной отсчета по нониусу 0,05 мм. При отсчете показаний результатов измерений внутренних поверхностей необходимо прибавлять суммарную толщину губок 8 и 9 (рис. 6).

4.2. Штангенглубомер (ШГ)

Служит для измерений глубин отверстий, канавок и пазов. Отечественная промышленность выпускает ШГ с пределами измерений 160, 200, 250, 315, 400 и 500 мм и с величиной отсчета по нониусу 0,1 и 0,05 мм.

Отличительной особенностью ШГ является отсутствие измерительных губок, а роль глубиномерной линейки выполняет сама штанга. При этом рамка выполняется за одно целое с основанием, внутри которого перемещается штанга. Измерительная поверхность основания по площади значительно больше измерительной поверхности штанги, что обеспечивает устойчивость ШГ при проведении измерений и возможность его применения для измерений глубин в отверстиях и пазах небольших размеров.

Для проведения измерений ШГ необходимо левой рукой прижать основание 1 к поверхности, от которой будем измерять, а правой рукой довести штангу 6 до соприкосновения с поверхностью, до которой проводится измерение.

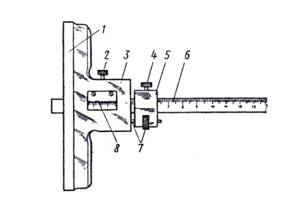

Рис. 7. Конструкция штангенглубомера:

1 – основание, 2 – зажим рамки, 3 – рамка, 4 – зажим рамки микрометрической подачи, 5 – рамка микрометрической подачи, 6 – штанга, 7 – гайка и винт микрометрической подачи, 8 – нониус.

Чтение показаний на ШГ и порядок работы с микроподачей аналогичен приведенному выше для штангенциркулей с величиной отсчета по нониусу 0,05 мм.

4.3. Штангенрейсмас (ШР)

Предназначен для измерения высоты и разметочных работ. Отечественная промышленность выпускает ШР с пределом измерения до 2500 мм и с величиной отсчета по нониус 0,1 и 0,05 мм.

Рис. 8. Конструкция штангенрейсмаса:

1 – основание, 2 – измерительная ножка, 3 – разметочная ножка, 4 – рамка, 5 – нониус, 6 – винт и гайка микрометрической подачи, 7 – штанга, 8 – рамка микрометрической подачи, 9 – зажим рамки микрометрической подачи, 10 – зажим рамки

Чтобы предупредить грубые ошибки при подготовке штангенрейсмаса к измерению, надо при сборке ножку установить в державке ниже губки рамки. Иначе (если ножка будет выше губки рамки) ошибка будет равна сумме толщин ножки и губки рамки.

Чтение показаний на ШР и порядок работы с микроподачей аналогичен приведенному выше для штангенциркулей в величиной отсчета по нониусу 0,05 мм.

4.4. Последовательность измерения штангенинструментом

Перед началом измерений необходима проверка нулевого положения. Считают, что штангенинструмент пригоден для измерений, если отсутствует просвет между сведенными губками для наружных измерений и если при этом совпадают нулевые штрихи нониуса и штанги.

При измерении штангенинструментом измерительные поверхности губок доводят до требуемого размера путем соприкосновения с проверяемой поверхностью, при этом нормальное измерительное усилие достигается легким контактированием при перемещении проверяемых поверхностей детали относительно измерительных поверхностей инструмента.

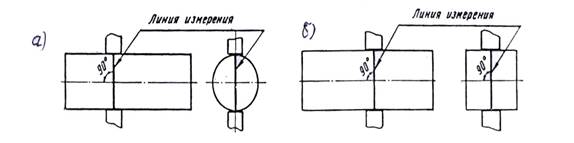

Вместе с этим необходимо постоянно следить за правильностью положения губок относительно поверхности, как показано на рис. 9. При этом линия измерения 1 перпендикулярна оси детали, а линия измерения 2 перпендикулярна параллельным плоскостям.

Рис. 9. Положение губок относительно измеряемой детали:

а – при наружных измерениях;

б, в – при внутренних измерениях

Затем необходимо закрепить рамку и произвести отсчет показаний по шкале штангенинструмента.

Закрепление рамки надо производить большим и указательным пальцами правой руки, поддерживая штангу остальными пальцами этой руки; левая рука при этом должна поддерживать губку штанги.

Порядок чтения показаний на штангенинструменте рассмотрен выше и определяется величиной отсчета по нониусу.

После окончания работы штангенинструмент надо протереть, смазать антикоррозионным составом, развести измерительные губки на 2-3 мм, ослабить зажимы рамки и инструмент положить в футляр.

5. Микрометрические средства измерений

Широкое распространение в машиностроении получили и микрометрические средства измерений общего назначения: микрометры, микрометрические нутромеры и глубиномеры.

Общими элементами для микрометрического инструмента являются: стебель с нанесенной на нем основной шкалой, винтовая пара с трещоткой и стопорным устройством и барабан с круговой шкалой.

5.1. Микрометры

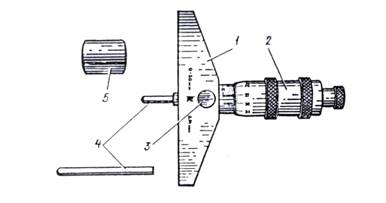

Микрометр предназначен для наружных измерений. Его конструкция приведена на рис. 10.

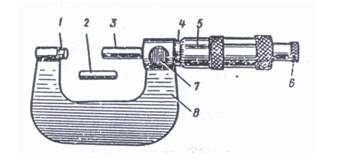

Рис. 10. Конструкция микрометра:

1 – пятка, 2 – установочная мера, 3 – микрометрический винт, 4 – стебель, 5 – барабан, 6 – трещотка, 7 – стопор, 8 – скоба

Измерительное перемещение микрометрического винта 3 составляет 25 мм, поэтому нижняя и верхняя шкала стебля 4 разделены на 25 равных частей через 1 мм. При этом верхняя шкала сдвинута относительно нижней на 0,5 мм. Это позволяет отсчитывать целую (нижняя шкала) и дробную (верхняя шкала) часть (0,5 мм) миллиметра. В соответствии с этим различают пределы измерения: 0-25; 25-50; 50-75;… до 600 мм.

К микрометрам с нижним пределом 25 мм и более придаются установочные меры 2 для проверки нулевого положения. Микрометры с верхним пределом свыше 300 мм имеют сменную или передвижную пятку 1 для увеличения диапазона измерений до 500 мм.

При

повороте на

одно деление

микрометрический

винт 3,

соединенный

с барабаном 5,

перемещается

вдоль оси на 0,5

мм. А так как

круговая

шкала

барабана

разделена на

50 равных делений,

то цена ее

деления

равна ![]() мм.

Следовательно,

по круговой

шкале барабана

определяют

сотые доли

миллиметра.

мм.

Следовательно,

по круговой

шкале барабана

определяют

сотые доли

миллиметра.

Цена деления и диапазон измерений указывают на лицевой стороне микрометра.

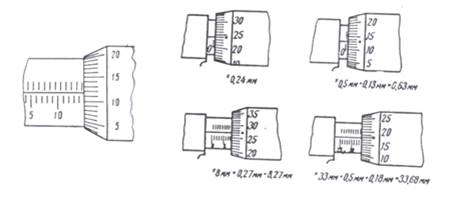

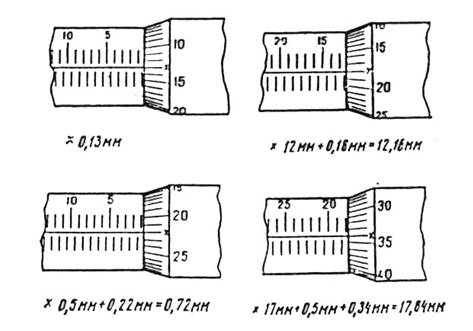

Таким образом, целое число миллиметров и половину миллиметра отсчитывают краем скоса барабана по шкале стебля. Сотые доли миллиметра определяют по порядковому номеру штриха барабана, совпадающего с продольным штрихом стебля. Пример чтения показаний приведен на рис. 11.

Рис. 11. Чтение показаний на микрометре

5.2. Микрометрический нутромер

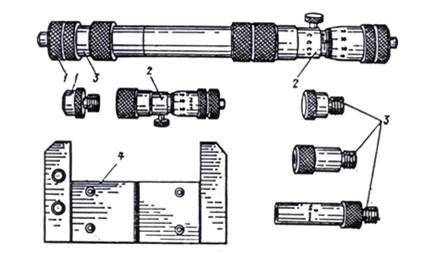

Нутромер предназначен для внутренних измерений. Его конструкция приведена на рис. 12.

Микрометрические нутрометры изготавливаются с пределами измерений: 50-75, 75-175, 75-600, 150-1250, 800-2500,1250-4000, 2500-6000, 4000-10000 мм. Диапазон измерений достигается за счет сменных удлинителей.

Для выбора удлинителя необходимо от проверяемого размера отнять нижний предел измерения микрометрической головки с наконечником. Затем выбрать удлинители по размерам, обеспечивающим их наименьшее количество (от большего к меньшему). Сумма нижнего предела измерения микрометрической головки с наконечником и удлинителей должна быть меньше требуемого размера, но не более чем на разность между пределами измерения микрометрической головки.

Рис. 12. Конструкция микрометрического нутромера:

1 – наконечник, 2 – микрометрическая головка, 3 – удлинители, 4 – установочная мера.

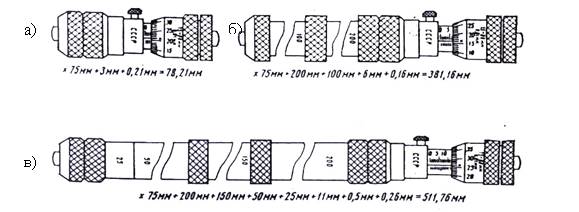

Чтение показаний на микрометрическом нутромере показано на рис. 13.

Рис. 13. Чтение показаний на микрометрическом нутромере с нижним пределом измерений 75 мм:

а) – без дополнительных удлинителей;

б) – с дополнительными удлинителями 100 и 200 мм;

в) – с дополнительными удлинителями 25, 50, 150 и 200 мм.

При чтении показаний необходимо помнить, что цена деления круговой шкалы барабана определяется отношением шага резьбы микрометрического винта к числу делений на шкале барабана и равна 0,01 мм, а цена деления линейной шкалы на стебле составляет 0,5 мм. При этом значение измеряемой величины будет равно сумме показаний линейной и круговой шкал плюс величина нижнего предела измерений и плюс длина всех удлинителей (если последние использовать при измерении). Длина каждого удлинителя указана на его лицевой стороне.

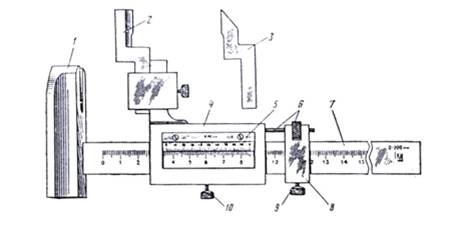

5.3. Микрометрический глубиномер

Глубиномер предназначен для измерения глубин отверстий, канавок и пазов. Его конструкция показана на рис. 14.

Рис. 14. Конструкция микрометрического глубиномера:

1 – основание; 2 – микрометрическая головка; 3 – стопор; 4 – сменные измерительные стержни; 5 – установочная мера

Микрометрические глубиномеры изготавливаются с верхним пределом измерений 100 и 150 мм. Диапазон измерений устанавливается с помощью сменных измерительных стержней и может быть 0-25 мм, 25-50 мм, 50-75 мм…, 125-150 мм.

Широкая измерительная поверхность основания и сменные измерительные стержни малого сечения обеспечивают устойчивость глубиномера и возможность производить измерения глубин в отверстиях и пазах небольших размеров.

С целью обеспечения удобства измерений при ввинчивании микровинта глубиномера показания не уменьшаются, как у микрометра, а увеличиваются. Поэтому цифры на шкале стебля и барабана указаны в обратном порядке: на стебле цифры увеличиваются справа налево, а на барабане – по часовой стрелке.

Чтение показаний на микрометрическом глубиномере показано на рис. 15.

5.4. Последовательность измерения микрометрическими средствами

5.4.1. Измерения микрометром

Перед началом измерений необходима установка нулевого положения микрометра. Установку на нуль считают верной, если при соприкосновении измерительных поверхностей микрометра с измерительными поверхностями установочной меры или непосредственно между собой (при пределах измерения 0-25 мм) нулевой штрих барабана должен совпадать с продольным штрихом стебля, а скос барабана должен открывать нулевой штрих стебля. В противном случае необходимо: 1) закрепить микровинт стопором, 2) разъединить барабан с микровинтом, 3) установить барабан на нуль и закрепить

Рис. 15. Чтение показаний на микрометрическом глубиномере.

При этом значение измеряемой величины равно сумме показаний линейной и круговой шкал плюс величина нижнего предела измерений (длины измерительного стержня).

его, 4) произвести проверку нулевого положения, т.е. развести измерительные поверхности микрометра с установочной мерой или между собой (если пределы измерения микрометра 0-25 мм) и снова соединить их.

Перед измерением устанавливают микрометр на размер немного больше проверяемого; поддерживая скобу левой рукой слегка прижимают пятку к проверяемой поверхности: большим и указательным пальцем правой руки вращают барабан за трещотку и доводят микровинт до соприкосновения с проверяемой поверхностью; покачиванием проверяют отсутствие перекоса; стопорят микровинт и читают показания. При этом ось микровинта должна быть перпендикулярно оси измеряемой детали, как показано на рис. 16.

Рис. 16. Положение измеряемых поверхностей относительно

проверяемых:

а) – при измерении круглых деталей;

б) – при измерении некруглых деталей

5.4.2. Измерения микрометрическим нутрометром

До начала измерений необходимо установить нутромер в нулевое положение. Установку на нуль проводят с помощью концевой меры (рис. 12). Для этого нутромер помещают между измерительными поверхностями концевой меры и, вращая барабан за трещотку, доводят до соприкосновения с измерительными поверхностями нутромера.

Если при этом нутромер показывает величину, равную установочной мере, и нулевой штрих шкалы барабана совпадает с продольным штрихом стебля, то считают, что нутромер готов к измерениям. В противном случае необходимо провести установку на нуль. Это проводится так же, как и для микрометра (см. п. 5.4.1).

Перед измерением нутромер устанавливают на размер немного меньше проверяемого; поддерживая стебель левой рукой, прижимают наконечник к проверяемой поверхности; большим и указательным пальцем правой руки вращают барабан за трещотку и доводят микровинт до соприкосновения с противоположной проверяемой поверхностью; правильное положение нутрометра находят его покачиванием. При этом при измерении цилиндрического отверстия линия измерения должна быть наибольшим размером в плоскости, проходящей через ось, как показано на рис. 17.

Рис. 17. Положение измеряемых поверхностей относительно

проверяемых:

а) – для цилиндрического отверстия;

б) – для параллельных плоскостей.

При измерении расстояния между параллельными плоскостями правильное положение измерительных поверхностей (отсутствие перекоса) обеспечивает наименьшие показания (рис. 17, б).

5.4.3. Измерения микрометрическим глубиномером

Установку на нуль проводят либо без установочной, либо с установочной мерой. Установочная мера представляет собой цилиндрическую втулку длиной 50, 75 или 100 мм.

Если измеряемая величина не выходит за пределы 0-25 мм, то установка на нуль проводится в следующем порядке:

1) вращают барабан до полного захода измерительного стержня в основание глубиномера; 2) устанавливают основание глубиномера на разметочную плиту; 3) вращая барабан за трещотку, доводят микровинт до соприкосновения его измерительной поверхности с поверхностью плиты. Если при этом нулевой штрих шкалы барабана совпадает с продольным штрихом стебля, то нулевое положение установлено. В противном случае установка на нуль проводится аналогично, как и для микрометра (см. п. 5.4.1).

Для глубиномеров с пределом измерений свыше 25 мм установка на нуль проводится с помощью установочных мер.

Перед измерением глубиномер устанавливают на размер, несколько меньше проверяемого. Левой рукой прижимают основание к поверхности детали, а правой рукой с помощью трещотки доводят измерительный стержень до соприкосновения с другой поверхностью детали, стопорят микровинт и считывают показание.

После окончания работы у микрометрических инструментов надо ослабить стопор и микрометрический винт, протереть инструмент, смазать антикоррозионным составом и уложить в футляр.

6. Домашнее задание

1. Ознакомиться с целью, задачами и теоретическими основами экспериментальных исследований (пп. 1, 2, 3).

2. Изучить конструкцию и принцип работы соответствующего средства измерения (пп. 4, 5).

3. Подготовить бланк протокола лабораторной работы по образцу 4. Вычертить соответствующее средство измерений с указанием основных элементов и необходимыми пояснениями (рис. 1, 3, 6, 7, 8, 10, 12, 14).

5. Подготовить ответы на контрольные вопросы для соответствующей лабораторной работы. В затруднительных случаях обратиться к рекомендуемой литературе.

6. Приготовить необходимые чертежные и вычислительные принадлежности.

7. Лабораторное задание

1. Ознакомиться с лабораторным оборудованием на рабочем месте; уточнить с преподавателем план выполнения лабораторного задания.

2. Сравнить схему средства измерения домашнего задания с натурным образцом (при необходимости внести изменения).

3. Установить тип средства измерения и выполнить его анализ (см. пп. 3.1, 3.2, 3.3).

4. Заполнить пункт 2 протокола лабораторной работы.

5. Установить основные метрологические характеристики средства измерений (см. п. 3.4).

6. Заполнить пункт 3 протокола лабораторной работы.

7. Изучить правила выполнения соответствующего измерения «на нуль» и выполнить установку «на нуль» натурного средства измерения (п. 5).

8. Изучить правила и нормы выполнения измерений (рис. 4, 9, 16, 17) и проверить на натурном средстве измерения.

9. Изучить правила чтения измеряемых величин на соответствующем средстве измерения (рис. 2, 5, 11, 13, 15) и проверить на натурном средстве измерения.

10. Ознакомиться с таблицами ЕСДП и выполнить выбор отклонений размеров для конкретного примера (чертеж детали выдается преподавателем).

11. Используя справочный материал ( табл. 1), установить допуск на изготовление и предел допускаемой погрешности.

12. Установить с помощью справочного материала ( табл. 1.2 – 1.5) индекс и наименование средств измерений.

13. Выполнить необходимые измерения выбранными средствами измерений и заполнить соответствующую таблицу протокола.

14. Начертить эпюры отклонения размеров детали от номинальных значений.

15. Установить по эпюрам вид отклонения от формы и параллельности исследуемых поверхностей детали.

16. Дать заключение о годности детали по ее предельным размерам.

17. Оформить протокол лабораторной работы и приготовиться к защите.

18. Сложить средства измерений, чертежи, справочные материалы и методические указания в соответствующие коробки и сдать преподавателю.

8. Контрольные вопросы

1. Цель и задачи выполненной лабораторной работы.

2. Что такое измерение, физическая величина, размерность?

3. Основные единицы в системе SI.

4. Какой размер называется номинальным, действительным, предельным?

5. Какие поверхности называются внутренними, внешними, охватывающими, охватываемыми?

6. Что такое допуск размера, поле допуска, посадка, квалитет точности?

7. Системы посадок и их отличие.

8. Виды посадок и их характеристика.

9. Виды измерений, классификация и характеристика.

10. Методы измерений, классификация и характеристика.

11. Средства измерений, назначение, классификация.

12. Метрологические характеристики средств измерения.

13. Штриховые средства измерений, общность и отличия.

14. Микрометрические средства измерений, общность и отличие.

15. Понятие погрешности средства измерения и измерения.

Рекомендуемая литература

1. Берков В. И. Технические измерения (Альбом). – 2-е изд., перераб. и доп. – М.: Высш. шк., 1977.

2. Васильев А. С. Основы метрологии и технические измерения. 2-е изд., перераб. и доп. – М.: Машиностроение, 1988.

3. Зябрева Н. Н., Шегал М. Я. Лабораторные занятия по курсу «Основы взаимозаменяемости и технические измерения». – М.: Машиностроение, 1977.

4. Якушев А.И. Взаимозаменяемость, стандартизация и технические измерения. – М.: Машиностроение, 1979.

Скачано с www.znanio.ru

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.