Государственное автономное

профессиональное образовательное учреждение

Свердловской области

«Талицкий лесотехнический колледж им. Н. И. Кузнецова»

МЕТОДИЧЕСКИЕ

РЕКОМЕНДАЦИИ

ПО ВЫПОЛНЕНИЮ ПРАКТИЧЕСКИХ РАБОТ

ПО

ПМ.03 ВЫПОЛНЕНИЕ РАБОТ ПО ПРОФЕССИИ РАБОЧЕГО «СЛЕСАРЬ ПО РЕМОНТУ АВТОМОБИЛЕЙ»

Пояснительная записка

Практические работы проводятся по профессиональному модулю ПМ.03 Выполнение работ по профессии рабочего «Слесарь по ремонту автомобилей»: по МДК.03.01 «Технология ремонта автомобилей» в количестве 100 часов; разработаны в соответствии с учебным планом, рабочей программой профессионального модуля и направлены на приобретение студентами умений:

- разборки и сборки агрегатов и узлов автомобиля;

- технического контроля эксплуатируемого транспорта;

- разработка и осуществление технологического процесса технического обслуживания и ремонта автомобилей;

- оценка эффективности производственной деятельности;

- осуществление самостоятельного поиска необходимой информации

для решения профессиональных задач;

- анализ и оценка состояния охраны труда на производственном участке.

Практические работы направлены на формирование профессиональных и общих компетенций в соответствии с ФГОС по профессии СПО 23.02.03 Техническое обслуживание и ремонт автомобильного транспорта:

Для каждой работы сформулированы цели и задачи; определены методические указания и последовательность выполнения, а также сформулированы требования, предъявляемые к обучающимся при выполнении практических работ и критерии оценивания.

|

Код |

Наименование результата обучения |

|

ПК 3.1. |

Диагностировать автомобиль, его агрегаты и системы |

|

ПК 3.2. |

Выполнять работы по различным видам технического обслуживания. |

|

ПК 3.3. |

Разбирать, собирать узлы и агрегаты автомобиля и устранять неисправности. |

|

ПК 3.4. |

Оформлять отчетную документацию по техническому обслуживанию. |

|

ОК 1. |

Понимать сущность и социальную значимость своей будущей профессии, проявлять к ней устойчивый интерес. |

|

ОК 2. |

Организовывать собственную деятельность, выбирать типовые методы и способы выполнения профессиональных задач, оценивать их эффективность и качество. |

|

ОК 3. |

Принимать решения в стандартных и нестандартных ситуациях и нести за них ответственность. |

|

ОК 4. |

Осуществлять поиск и использование информации, необходимой для эффективного выполнения профессиональных задач, профессионального и личностного развития. |

|

ОК 5. |

Использовать информационно-коммуникационные технологии в профессиональной деятельности. |

|

ОК 6. |

Работать в коллективе и в команде, эффективно общаться с коллегами, руководством, потребителями. |

|

ОК 7. |

Брать на себя ответственность за работу членов команды (подчиненных), за результат выполнения заданий. |

|

ОК 8. |

Самостоятельно определять задачи профессионального и личностного развития, заниматься самообразованием, осознанно планировать повышение квалификации. |

|

ОК 9. |

Ориентироваться в условиях частой смены технологий в профессиональной деятельности. |

Тематический план практических работ по профессиональному модулю ПМ.03 Техническое обслуживание и ремонт автомобильного транспорта

|

Название практической работы |

Количество часов |

Формируемые компетенции |

|

МДК 03.01 |

100 |

|

|

Практическая работа №1 «Кривошипно-шатунный механизм» |

2 |

ОК.1-9 ПК 3.1-3.4 |

|

Практическая работа №2 «Газораспределительный механизм». |

2 |

ОК.1-9 ПК 3.1-3.4 |

|

Практическая работа №3 «Система охлаждения двигателя». |

2 |

ОК.1-9 ПК 3.1-3.4 |

|

Практическая работа №4 «Смазочная система двигателя». |

2 |

ОК.1-9 ПК 3.1-3.4 |

|

Практическая работа №5 «Система питания карбюраторного двигателя». |

2 |

ОК.1-9 ПК 3.1-3.4 |

|

Практическая работа №6 «Приборы топливопитания дизеля». |

2 |

ОК.1-9 ПК 3.1-3.4 |

|

Практическая работа № 20 «Световые приборы»

|

2 |

ОК.1-9 ПК 3.1-3.4 |

|

Практическая работа № 21 «Испытание двигателей»

|

2 |

ОК.1-9 ПК 3.1-3.4 |

|

Практическая работа № 22 «Испытание двигателей»

|

2 |

ОК.1-9 ПК 3.1-3.4 |

|

Практическая работа № 23 «Управляемость автомобиля»

|

2 |

ОК.1-9 ПК 3.1-3.4 |

|

Практическая работа № 24 « Определения качества бензина». |

2 |

ОК.1-9 ПК 3.1-3.4 |

|

Всего |

22 часа |

|

Пояснительная записка

Дидактическая цель практических работ – формирование у студентов профессиональных и практических умений, необходимых для будущей профессиональной деятельности.

Практическая работа как вид учебного занятия проводится в учебных кабинетах по методическим указаниям к выполнению практических работ.

Практическая работа может носить частично-поисковый, поисковый и аналитический характер. Перед выполнением каждого практического задания необходимо вспомнить теоретический материал, изучить литературные и научные источники, наглядный материал. Приступая к работе, необходимо четко определить последовательность выполнения работы и подготовить инструменты и материалы. Согласно заданной теме могут выполняться составляться схемы.

Каждая практическая работа должна содержать: номер работы, наименование темы и цель работы. Оформление каждой работы должно быть выполнено самостоятельно. После выполнения и оформления каждой практической работы, обучающийся предъявляет ее преподавателю для просмотра и оценивания в определенные сроки.

При отсутствии оформленных и сданных практических работ обучающийся не может быть аттестован по данному курсу. Пропуски практических работ без уважительной причины категорически запрещаются.

При пропуске занятий по уважительной причине, обучающийся должен выполнить работы самостоятельно в сроки, указанные преподавателем.

Практические работы по МДК 03.01 Технология ремонта автомобилей

Практическая работа № 1 - 2 часа

Тема: Кривошипно – шатунный механизм.

Цель работы: получить практические навыки сборки деталей кривошипно–шатунного механизма.

Оборудование: блок цилиндров, поршни с вкладышами и кольцами, цанговое приспособление, динамометрический ключ, щуп, оправа.

1.1 Установка поршня с шатуном.

Порядок выполнения работы

При сборке группы шатун — палец — поршень необходимо обеспечить расширение головки шатуна путем его нагрева до температуры 240° С, чтобы дать возможность вставить палец. Палец смазывается моторным маслом через отверстия в бобышках поршня. Запрессовку пальца следует выполнять как можно скорее, так как шатун быстро охлаждается, а в охлажденном шатуне нельзя изменить положение пальца.

Надеть поршень на шатун так, чтобы метка П на поршне и отверстие на шатуне для выхода масла находились с одной стороны. Поршневой палец протолкнуть в бобышку и в верхнюю головку шатуна. Во время этой операции поршень должен удерживаться в горизонтальной плоскости относительно верхней головки шатуна так, чтобы бобышка соприкасалась с верхней головкой шатуна. Таким образом, палец сможет занять нужное положение. Поршень должен вращаться на шатуне абсолютно свободно

1.2 Установка поршневых колец на поршень

Порядок выполнения работы

Установку колец необходимо начинать с нижнего поршневого кольца. Избегайте лишних усилий, чтобы исключить возможную деформацию колец. Перед установкой маслосъемного кольца проверяется, чтобы стык пружинного расширителя располагался со стороны, противоположной замку кольца. Канавки на поршне и поршневые кольца смазываются моторным маслом и кольца устанавливаются на поршень. Поршневые кольца ориентируются так, чтобы замок верхнего компрессионного кольца располагался под углом 30–45° к оси поршневого пальца, замок нижнего компрессионного кольца – под углом 180° к оси замка верхнего компрессионного кольца, а замок маслосъемного кольца – под углом 30–45° к оси поршневого пальца между замками компрессионных колец.

Нижнее компрессионное кольцо устанавливается выточкой вниз. Если на кольце нанесена метка «Верх» или «ТОР», то кольцо устанавливается меткой вверх (к днищу поршня).

В замках образуется так называемый тепловой зазор. После при помощи щупа необходимо промерить этот зазор, который не должен превышать показатели 0.25-0.45 мм.

1.3. Установка поршня в гильзу

Порядок выполнения работы

Поршни, устанавливаемые в гильзы цилиндров двигателя, должны быть одной массовой группы и помечены порядковыми номерами гильз цилиндров, к которым они подобраны. Буквенная маркировка групп наносится на поверхности днища поршня. При установке гильзы в блок цилиндров особое внимание обратить на правильность расположения поршня и шатуна. Необходимо смазать моторным маслом поршневые кольца, юбку поршня и поршневой палец. Надеть на поршень в сборе с шатуном оправку для установки поршня в гильзу цилиндра. Затянуть хомуты оправки средним усилием. Установить оправку с поршнем на гильзу так, чтобы можно было монтировать поршень в гильзу. Вставить поршень с кольцами в гильзу цилиндра так, чтобы поршень полностью (с некоторым запасом) вышел из оправки.

1.4. Установка вкладышей в нижнюю головку шатуна

Порядок выполнения работы

Очистим поверхности шатуна, к которым прилегает вкладыш, а также коленчатый вал. Убедимся в том, что выступ фиксирующих штырей составляет от 3.0 до 4.5 мм над поверхностью крышки. Очистим поверхности вкладыша и смажем их чистым машинным маслом. Установим верхнюю половину вкладыша на шатун. Убедимся в том, что фиксирующее ушко установлено в шатун соответствующим образом. См. рис. 41. 3. Установим крышку вкладыша на шатун. Убедимся в том, что сборочный номер на крышке такой же, как и на шатуне. Убедимся в том, что сборочные номера расположены на одной стороне шатуна, как показано на рис. 42. Шатуны с гайками. Установим и затяните гайки равномерно, до 125 Ньютонов/метр. Убедимся в том, что коленчатый вал поворачивается свободно. Шатуны с болтами. Установим и затянем болты равномерно, до 155 Ньютонов/метр. Убедимся в том, что коленчатый вал вращается свободно.

Практическая работа № 2 - 2 часа

Тема: Газораспределительный механизм.

Цель работы: получить практические навыки по проведению регулировочных работ в газораспределительном механизме.

Оборудование: набор регулировочных щупов, гаечный ключ, торцевая головка, слесарные тисы, ручной инструмент, набор регулировочных шайб.

1. Регулировка теплового зазора клапанного механизма на двигателе автомобиля ВАЗ-2108.

Порядок выполнения работы

Вначале снять крышку ремня ГРМ. Далее демонтировать клапанную крышку сняв с неё все патрубки и отвернув кронштейн, который крепит тросы подсоса и газа. Воспользовавшись шприцом удалить из верха блока головки масло, чтобы видно было шайбы во время утапливания толкателей. Для регулировочных работ необходимо подготовить специальное приспособление для утапливания толкателей, набор щупов и набор регулировочных шайб. Установить поршень 3-го цилиндра в ВМТ, совместив метку на шкиве распределительного вала с установочной меткой на крышке ремня ГРМ.

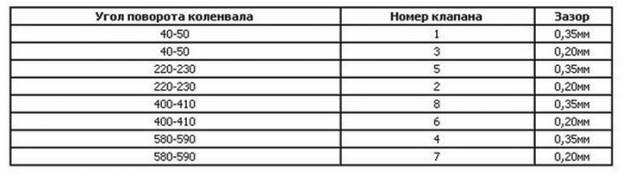

Тепловые зазоры проверяются для

данного типа двигателя при следующих положениях коленчатого вала:

Повернуть распределительный вал на 2-3 зуба шкива по часовой стрелке, что будет соответствовать 40-50 градусам при таком положении распределительного вала замеряем набором щупов зазор (расстояние между кулачком распределительного вала и регулировочной шайбой) первого и третьего клапана. Зазоры должны быть следующими впускные - 0,20 мм, выпускные – 0,35 мм.

Если зазор какого-либо клапана отличается от номинального провести его регулировку, для чего установить приспособление на шпильки крепления клапанной крышки и утопить толкатель этого клапана, нажав на ручку приспособления. Удерживая толкатель клапана в утопленном положении, установить фиксатор (фиксатор должен быть установлен между распределительным валом и краем толкателя клапана). Отвести приспособление для утапливания от толкателя клапана и вынуть регулировочную шайбу, поддев её тонкой отверткой (для того чтобы легче вынуть регулировочную шайбу, в толкателе клапана проточены два паза).

Подобрать регулировочную шайбу необходимой толщины. Толщина

новой регулировочной шайбы клапана рассчитывается по формуле:

Н = В + А - С, где А - измеренный зазор, мм; В - толщина старой регулировочной

шайбы, мм; С - номинальный зазор, мм; Н - толщина новой регулировочной шайбы,

мм (шайбы толщиной от 3 до 4,5 мм через 0,05 мм).

Установить подобранную регулировочную шайбу в толкатель. Утопив приспособлением несколько раз толкатель произвести контрольный замер зазора.

Проворачивая распределительный вал каждый раз на 900 проверить и в случае необходимости отрегулировать тепловые зазоры остальных клапанов.

Практическая работа № 3 - 2 часа

Тема: Система охлаждения двигателя.

Цель работы: получить практические навыки по разборке и сборке водяного насоса

Оборудование: водяной насос, тиски, цековка, ручной пресс, оправка, набор ключей.

1. Разборка и сборка водяного насоса

Порядок выполнения работы

Зажать водяной насос в тиски и отвернуть болт 10 крепления крыльчатки 7 на валике 3.

Снять стопорное кольцо 1, удерживающее валик 3 в сборе с подшипниками в корпусе 6.

Установить насос на ручной пресс, с помощью оправки нажать на торец валика 3 (со стороны крыльчатки) и спрессовать крыльчатку в сборе с уплотнением: Дальнейшим нажатием оправки на валик выпрессовать его в сборе с подшипниками из корпуса насоса.

Проверить состояние торцевой поверхности а, по которой работает уплотнительная шайба 16. Поверхность должна быть гладкой, без забоин или других каких-либо повреждений. При необходимости ее нужно зачистить специальной цековкой 1, центрируемой на валике 2 насоса. После этой операции следует тщательно промыть корпус насоса и продуть его сжатым воздухом.

Осмотреть подшипники. В промытых подшипниках валик насоса, вращаемый от руки, должен иметь ровный (без заеданий) ход. Наружная и внутренняя обоймы сальников должны быть плотно насажены в наружном кольце подшипника.

Сборку насоса производят в обратной последовательности. После сборки насоса полость подшипников набивают специальной смазкой через пресс-масленку до появления смазки в контрольном отверстии, расположенном на левой стороне корпуса насоса.

Практическая работа № 4 - 2 часа

Тема: Смазочная система двигателя.

Цель работы: Получить практические навыки при разборке и сборке узлов и деталей системы смазки

Оборудование: Масляный насос, тиски, съемник, набор ключей, ветошь, прокладка.

1.1 Разборка и сборка масляного насоса

Порядок выполнения работы

Сначала необходимо отвернуть гайки крепления насоса к двигателю и снять насос с прокладкой. Затем отвернуть болты крепления корпуса нижней секции и разъединить корпус насоса, снять прокладки. Далее вынимаем валик с ведущими зубчатыми колесами и ведомые зубчатые колеса нижней и верхней секций. После этого снимаем ведущее зубчатое колесо секции, вынимаем шпонку и снимаем перегородку масляного насоса. Отворачиваем пробку редукционного клапана нижней секции, вынимаем пружину и плунжер. Сборка производится в обратном порядке: ставим на место плунжер, пружину и заворачиваем пробку редукционного клапана нижней секции. Ставим на валик масляного насоса перегородку, шпонку и ведущее зубчатое колесо нижней секции через прокладки. Далее ставим ведомые зубчатые колеса нижней и верхней секций, ведущий вал с зубчатыми колесами и соединяем секции через прокладки. После этого заворачиваем болты крепления корпуса.

1.2 Замена прокладки поддона двигателя КАМАЗ-740

Порядок выполнения работы

Для начала заводим двигатель и доводим его до рабочей температуры. Это необходимо для того, чтобы немного разогреть масло и уменьшить его густоту. Откручиваем пробку сливного отверстия поддона, подставляем под нее емкость и сливаем моторное масло. Откручиваем хомут сливного патрубка с масляного радиатора, снимаем патрубок. Теперь снимаем сам поддон картера, он фиксируется с помощью болтов. Выкручиваем их полностью и откладываем в сторону. Снимаем поддон. Если они прикипел и не поддается, пользуемся отверткой с широким и острым «жалом» или обычным ножом. Откручиваем три болта крепления масляного насоса и два болта крепления сливной трубки, вынимаем насос. Убираем старую прокладку. Бывает, что она слишком плотно держится на поверхности. В этом случае пользуемся отверткой или нож (как в предыдущем случае).

Обрабатываем поверхности поддона и картера, на которые будет устанавливаться новая прокладка. На них не должно быть остатков масла и грязи. Берем чистую ветошь и аккуратно протираем места будущих стыков. Внимательно осматриваем сам поддон (не лишним будет его прочистить от имеющейся грязи, которая скопилась за время эксплуатации). Устанавливаем прокладку на место. Наживляем все болты (но сразу не затягиваем). При этом следим, чтобы каждый из них проходил в свое отверстие прокладки. Затягиваем болты по диагонали (это позволит избежать перекоса и случайного «выдавливания» прокладки). Сначала проходим все болты до легкой фиксации, а уже после этого затягиваем их окончательно. Возвращаем на место сливную пробку.

Практическая работа № 5 - 2 часа

Тема: Система питания карбюраторного двигателя.

Цель работы: Получить практические навыки при разборке и сборке узлов и деталей системы питания карбюраторного двигателя.

Оборудование: карбюратор, набор ключей.

1.1. Замена запорной иглы в карбюраторе.

Порядок выполнения работы

Снимаем корпус воздушного фильтра, откручиваем карбюратор от коллектора.

Отсоединяем трос, отсоединяем тягу дроссельной заслонки.

Откручиваем верхнюю крышечку и вынимаем демпфер, сливаем масло в заранее приготовленную емкость.

Откручиваем 3 винта и снимаем верхнюю крышку

карбюратора. Вынимаем поршень с иглой.Откручиваем винты нижней крышки

(поплавковой камеры). Эту процедуру проводим над той же емкостью, что бы слить

бензин, который там остался.

Откручиваем ось поплавка и вынимаем ее.

Поплавок вынимаем тоже.

Далее откручиваем винт, который удерживает

пластину, регулирующую положение жиклера. Вынимаем ее и не теряем пружинку.

Вынимаем жиклер. Затем выкручиваем клапан

запорной иглы и вынимаем иглу. Разбираем

узел топливной иглы. Вынимаем иглу и не теряем втулку. Меняем иглу на новую и

собираем карбюратор в обратном порядке.

Практическая работа № 6 - 2 часа

Тема: Приборы топливопитания дизеля.

Цель работы: Получить практические навыки при разборке и сборке узлов и деталей системы питания дизельного двигателя.

Оборудование: топливный насос высокого давления, съемник, набор ключей.

1. Разборка ТНВД.

Порядок выполнения работы

Отворачиваем кольцевую гайку. Для этого используем специальную головку под ключ и вороток для фиксации муфты. Специальным съемником снимаем муфту опережения впрыска. Отворачиваем болты крепления топливоподкачивающего насоса. Снимаем топливоподкачивающий насос. Снимаем крышку всережимного регулятора. При снятии крышки регулятора предохраняем от выпадания шарики, установленные в канавке муфты грузов. Снимаем указатель уровня масла. Снимаем боковую крышку ТНВД. Снимаем колпак рейки. Отворачиваем колпачковые гайки. Снимаем соединительные ниппели штуцеров с уплотняющими шайбами. Отворачиваем гайки и снять сухари штуцеров. Выворачиваем из корпуса насоса штуцеры. Вынимаем упоры и пружины нагнетательных клапанов. Вынимаем из корпуса сёдла вместе с нагнетательными клапанами специальным съемником. Снимаем нижние тарелки пружины толкателя. При этом топим толкатели поворотом кулачкового вала и поджатием пружины специальным приспособлением. Вынимаем из корпуса пружины толкателей вместе с верхними тарелками, поворотными втулками с зубчатыми венцами. Вынимаем толкатели плунжеров из корпуса насоса. Выворачиваем установочные винты втулок плунжеров. Вынимаем плунжерные пары из корпуса насоса. При разборке насосных секций сохраняем заводскую комплектовку закрепления комплектующих деталей за секциями. Выворачиваем фиксирующий винт рейки. Вынимаем рейку. Выворачиваем стопорный винт средней опоры кулачкового вала. Вынимаем кулачковый вал. Для этого отгибаем усики шайб, выворачиваем болты и снимаем валик с державкой грузов и со стаканом в сборе. Проверяем отсутствие перемещения в демпфере, поворачивая шестерню демпфера в разные стороны (при неподвижном кулачковом вале) или кулачковый вал (при неподвижной шестерне демпфера). Рука при этом должна встречать упругое сопротивление. Отворачиваем гайку, снимаем демпфер, используя съемник. Выпрессовываем шпонки с обоих концов кулачкового вала. Отворачиваем болты крепления крышки переднего подшипника. Снимаем крышку переднего подшипника. Отворачиваем болты крепления опоры кулачкового вала. Выворачиваем стопорный винт рейки и ограничитель мощности. Вынимаем рейку из корпуса топливного насоса.

Практическая работа № 7 - 2 часа

Тема: Поверка технического состояния приборов осветительной системы и световой сигнализации.

Цель работы: Получить навыки проверки технического приборов осветительной системы и световой сигнализации.

Оборудование: приборы осветительной системы и световой сигнализации, секундомер.

1. Поверка технического состояния приборов осветительной системы и световой сигнализации.

Порядок выполнения работы

Проверить правильность и соответствие установки световых приборов на транспортном средстве. Определить наличие на приборах освещения и сигнализации обозначений, указывающих на утверждение их типа и определяющих функциональное назначение приборов, особенности монтажа. При необходимости измерить расстояния, нормируемые при установке световых приборов.

Оценить целостность и надежность крепления приборов.

Оценить работоспособность приборов и соответствие режимов их включения и выключения. Для этого опробовать приборы путем включения их на разных режимах работы. При этом световая индикация работы приборов в кабине водителя должна соответствовать установленным требованиям.

Проверить работу указателей поворота в установленном режиме. Для этого определить количество миганий света в минуту с помощью секундомера не менее чем по 10 проблескам и сравнить полученное значение с допустимым.

Визуально сравнить силу света парных световых приборов транспортного средства, которая для парных фонарей одного функционального назначения должна различаться не более чем в два раза.

Проверить соответствие установки светоотражателей нормативным требованиям.

При необходимости проверить правильность нанесения светоотражающей или контурной маркировки на бортах транспортного средства.

Практическая работа № 8 - 2 часа

Тема: Испытание двигателя.

Цель работы: Получить навыки снятия скоростных характеристик с карбюраторных и дизельных двигателей.

Оборудование: испытательный стенд, дизельный и карбюраторный двигатели.

1.2 Измерение внешней скоростной характеристики карбюраторного двигателя.

Порядок выполнения работы

Перед проведением испытаний двигатель прогревают при малой нагрузке, затем устанавливают орган управления подачей топлива в фиксированное (постоянное) положение, при котором решено снимать характеристику. Первый опыт проводят при минимально устойчивой частоте вращения коленчатого вала. Это достигается увеличением нагрузки тормозом. Второй опыт начинают с постепенного уменьшения нагрузки тормозом до тех пор, пока частота вращения не увеличится примерно на 100-200 мин-1. Третий и последующие опыты выполняют аналогичным образом, уменьшая нагрузку тормозом и увеличивая тем самым частоту вращения коленчатого вала каждый раз на одинаковую величину. Для построения скоростной характеристики двигателя число скоростных режимов, при которых проводят измерения, должно быть не менее 6-8, т.е. достаточным, что бы выявить форму и характер кривых во всем диапазоне исследуемых режимов.

1.1 Измерение внешней скоростной характеристики дизельного двигателя.

Порядок выполнения работы

Перед проведением испытаний двигатель прогревают при малой нагрузке, затем устанавливают рейку топливного насоса в положение, соответствующее максимальной подаче топлива. Первый опыт проводят при максимальной частоте вращения холостого хода, т.е. без нагрузки. Второй опыт проводится при нагрузке на тормозе равной 50 Нм, что приводит к уменьшению частоты вращения коленчатого вала. Третий и последующие опыты выполняют аналогичным образом, увеличивая нагрузку тормозом и уменьшая тем самым частоту вращения коленчатого вала до nmin. Для построения скоростной характеристики дизельного двигателя необходимо произвести измерения не менее, чем на 8 режимах, что бы выявить форму и характер кривых во всем диапазоне исследуемых режимов.

Практическая работа № 9 - 2 часа

Тема: Испытание двигателя.

Цель работы: Получение навыков по работе с индикаторными диаграммами. Снятие нагрузочных характеристик двигателя.

Оборудование: диаграммы, двигатели.

1.1 Индикаторная диаграмма действительного цикла.

Порядок выполнения работы

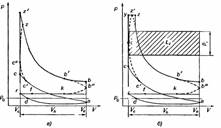

Индикаторная диаграмма — это графическое изображение изменения давления горючей смеси в цилиндре двигателя в зависимости от положения поршня.

Полезная работа, которую совершает поршень при перемещении внутри цилиндра, получается в результате частичного преобразования теплоты при сгорании топлива. Эту работу называют индикаторной.

Индикаторная работа соответствует площади, заключенной между кривой сжатия и кривой расширения на индикаторной диаграмме:

Рис. Действительные и расчетные индикаторные диаграммы: а — карбюраторного двигателя; б — дизеля (сплошная линия — расчетный цикл, пунктирная линия — реальный цикл).

Площадь на индикаторной диаграмме, заключенная между кривыми впуска и выпуска, соответствует работе, затраченной на процесс газообмена (насосные ходы поршня).

Точки с и z’ полученные на расчетной индикаторной диаграмме, не соответствуют реально протекающим процессам сжатия и сгорания. В результате предварительного открытия клапанов и запаздывания их закрытия относительно ВМТ и НМТ поршня часть площади, соответствующей индикаторной работе, выпадает из расчетной индикаторной диаграммы (пунктирная линия b’bb»).

В результате площадь действительной индикаторной работы (сплошные линии) оказывается меньше расчетной (штриховые линии).

Для получения действительной индикаторной диаграммы используют коэффициент скругления фi.

Значения коэффициента скругления в зависимости от типа четырехтактного двигателя от 0,92 до 0,97.

1.2 Нагрузочные характеристики

Порядок выполнения работы

Нагрузочной характеристикой или характеристикой по нагрузке называют зависимость основных показателей двигателя от показателя нагрузки: мощности, крутящего момента, среднего эффективного давления. Исходные данные получают на тормозном стенде на нескольких скоростных режимах, при постоянной частоте вращения коленчатого вала. Перед торможением двигателя устанавливают наивыгоднейший для каждого режима угол опережения зажигания или угол впрыска топлива, а также прогревают двигатель до оптимального теплового режима. Постоянный скоростной режим поддерживается изменением цикловой подачи или открытием дроссельной заслонки. Нагрузочные характеристики могут быть построены по имеющимся внешним и частичным скоростным характеристикам. На рис. 12.6 приведена характеристика автомобильного дизеля, характеризующая зависимость удельного эффективного расхода и часового расхода топлива от среднего эффективного давления. Следует отметить одну особенность графических зависимостей — удельный эффективный расход топлива резко увеличивается при снижении среднего эффективного давления, от которого, как известно, пропорционально зависят мощность и крутящий момент двигателя. Нагрузочная характеристика может быть представлена зависимостью коэффициента избытка воздуха а, расхода топлива Gт и gе от мощности двигателя (рис. 12.7). Здесь можно отметить, что удельный эффективный расход топлива у карбюраторного двигателя в диапазоне мощности 60...80% от номинальной изменяется незначительно. Такой характер изменения зависимостей удельного расхода топлива от нагрузки объясняется тем, что при изменении нагрузки у дизеля изменяется цикловая подача топлива, а у карбюраторного — количество горючей смеси.

Практическая работа № 10 - 2 часа

Тема: Управляемость автомобиля.

Цель работы: Изучение параметров и характеристик устойчивости и управляемости автомобиля, влияющих на безопасность движения и методов их определения.

Оборудование: автомобиль, специальные стенды

1. Испытания «стабилизация».

Порядок выполнения работы

Испытания «стабилизация» предназначены для определения параметров, характеризующих самовозврат управляемых колес и рулевого колеса в нейтральное положение.

Требования распространяются на АТС категорий М, N, О:

1. угол поворота рулевого колеса после его освобождения не должен увеличиваться.

2. управляемые колеса и рулевое колесо должны самостоятельно возвращаться в сторону нейтрального положения.

3. максимальное значение угла поворота рулевого колеса, не достигшего нейтрального положения в течение 6 с после его освобождения, не должно превышать 30 % величины угла поворота рулевого колеса, соответствующего движению АТС по окружности радиусом 50 м.

4. процесс возврата рулевого колеса в нейтральное положение не должен быть колебательным. Допускается один переход рулевого колеса через нейтральное положение в любом из заездов.

1.2 Испытания «опрокидывание на стенде».

Порядок выполнения работы

Испытания проводят с целью определения показателей поперечной устойчивости против опрокидывания при наклоне платформы стенда до величины, при которой наблюдается отрыв колес одной стороны одиночного АТС или колес одной стороны одного из звеньев седельного автопоезда от опорной поверхности.

Требования распространяются на АТС категорий М, N, О (применительно к категории М1 - только на АТС повышенной проходимости, применительно к категории О для полуприцепов - только в составе автопоезда).

Показателями поперечной статической устойчивости против опрокидывания АТС являются:

- угол статической устойчивости aс.у - угол наклона опорной поверхности опрокидывающей платформы относительно горизонтальной плоскости, при котором произошел отрыв всех колес одной стороны одиночного АТС или всех колес одной стороны одного из звеньев седельного автопоезда от опорной поверхности;

- угол крена подрессоренных масс j - угол между опорной поверхностью опрокидывающей платформы и поперечной осью подрессоренных масс (осью Y в системе координат), проходящей через центр масс АТС, полученный в результате наклона АТС на опрокидывающей платформе.

Величина угла статической устойчивости АТС против опрокидывания aс.у, полученная в результате испытаний, должна быть не менее нормативного значения aн, зависящего от коэффициента поперечной устойчивости АТС, qs.

Практическая работа № 11 - 2 часа

Тема: Определение качества бензина.

Цель работы: Приобретение навыков по контролю и оценке качества бензинов.

Оборудование: стеклянные цилиндры, штативы, пробирки, образцы топлива, реактивы, воронки, ареометр.

1. 1 Определение наличия механических примесей и воды (качественно).

Порядок выполнения работы

1. Анализируемый бензин налить в стеклянный цилиндр.

2. Определить визуальным осмотром наличие или отсутствие взвешенных или осевших на дно твердых частиц

3. Определить наличие или отсутствие водного слоя на дне цилиндра и характерной мути.

1.2 Определение содержания водорастворимых кислот и щелочей

Порядок выполнения работы

Пробу топлива, подготовленную для испытания, хорошо перемешать трехминутным встряхиванием в склянке. Из перемешанной пробы отмерить мерным цилиндром. 10 мл топлива и слить в делительную воронку. Отмерить 10 мл дистиллированной воды и также слить в воронку. Воронку делительную закрыть пробкой, снять со штатива и содержимое перемешать взбалтыванием (но не слишком энергично) в течение 30—40 с. После взбалтывания воронку опять укрепить на штативе. После отстаивания водную вытяжку слить в стакан. Водную вытяжку из стакана налить в две пробирки. В одну из пробирок с водной вытяжкой испытуемого топлива прибавить две капли раствора метилоранжа, а в другую — три капли спиртового раствора фенолфталеина и содержимое в обеих пробирках хорошо взболтать. Сопоставляя получившиеся цвета индикаторов с данными табл. 1.1, сделать заключение о наличии или отсутствии в испытуемом образце водорастворимых кислот или щелочей. Топливо считается выдержавшим испытание, если водная выдержка остается нейтральной. В противном случае опыт надо повторить, предварительно тщательно вымыть посуду и ополоснуть ее дистиллированной водой. Если в результате второго испытания водная вытяжка получается кислой или щелочной, то топливо бракуют.

Таблица 1.

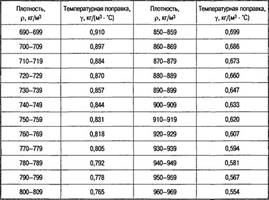

1.3 Определение плотности бензина.

Порядок выполнения работы

Установить цилиндр на ровном месте и осторожно налить в него испытуемый нефтепродукт до уровня, отстоящего от верхнего обреза цилиндра на 5—6 см. Выдержать нефтепродукт 2—3 минуты для того, чтобы он принял окружающую температуру.

Чистый и сухой ареометр медленно и осторожно опустить в цилиндр с нефтепродуктом, держа его за верхний конец. После того как ареометр установится и прекратятся его колебания, произвести отсчет по верхнему краю мениска с точностью до третьего знака.

Спустя не менее 1 мин после погружения ареометра записать температуру топлива, отсчитывая ее с точностью до градуса по термометру. На этой операции испытание заканчивается. Ареометр вынуть из цилиндра, протереть, вложить в футляр, а нефтепродукт вылить в ту же склянку, из которой наполнялся цилиндр. В стандартах и других документах плотность нефтепродукта указывается при температуре 20 °С (р20). В связи с этим данные измерений при иной температуре (р) необходимо привести к температуре 20 °С по формуле

ρ20 = ρ+γ(t-20)

где γ — зависящая от величины плотности температурная поправка, которая берется из табл. 1.2; t — температура нефтепродукта при отсчете плотности, °С.

Приведенную плотность следует округлить до третьего знака после запятой.

Таблица 1.2. Значения температурных поправок для определения плотности нефтепродуктов

Критерии оценки практической работы

|

Результат выполнения работы |

Показатели оценки результата |

|

«5»

|

Задание сдано в срок с соблюдением всех требований Задание выполнено правильно. Творческий, индивидуальный подход к составлению задания безошибочен. Представленные работы по качеству и количеству выполнены на высоком уровне. Корректное грамотное оформление |

|

«4»

|

Задание сдано в срок. С соблюдением всех требований. Задание выполнено правильно. При творческом, индивидуальном и методологическом подходе допущены ошибки. Представленные работы по качеству и количеству не достаточно проработаны Оформление имеет незначительные ошибки |

|

«3» |

Задание сдано без соблюдения срока. Не все требования к выполнению работы выполнены. Задание выполнено, но допускались грубые ошибки. Качество и количество представленных работ на низком уровне Не правильное оформление или совсем отсутствует |

|

«2» |

Задание не сделано или допущены грубые ошибки, влияющие на качество выполненной работы и отражающие полное непонимания темы |

Перечень рекомендуемых учебных изданий, дополнительной литературы, Интернет-ресурсов

1. Власов В.М.Техническое обслуживание и ремонт автомобилей, Москва, Академия 2018 – 408с

2. 2.Виноградов В.М. Технологические процессы ремонта автомобилей .2012

3. В.М.Власов, ТО и ремонт автомобилей СПО «Академия», 2017

4. Петросов В.В. Ремонт автомобилей и двигателей. 2017

5. Доронкин В.Г. Ремонт автомобильного электрооборудование 2018

6. Покровский Б.С. Основы слесарного дела: Учебник для нач. проф. образования. – М.: ОИЦ «Академия», 2018. – 272 с.

7. Покровский Б.С., Скакун В.А. Слесарное дело: Альбом плакатов. – М.: ОИЦ «Академия», 2017.

8. Пузанков.А.Г. Автомобили. Устройство и техническое обслуживание. Москва, Академия, 2017

9. Рогов В.А., Позняк Г.Г. Современные машиностроительные материалы и заготовки: Учеб. пособие. – ОИЦ «Академия», 2015. – 336с.

10. Родичев В.А Устройство и техническое обслуживание грузовых автомобилей, За рулем, 2014 – 256с

3.2.2. Электронные издания (электронные ресурсы)

1. http://www.bibliotekar.ru/slesar/.htm Слесарное дело http://metalhandling.ru Слесарные работы

2. http://fcior.edu.ru/Федеральный центр информационно-образовательных ресурсов http://avtomobil-1.ru/index.html Устройство автомобиля в вопросах и ответах: состоит из обучающей части и контрольных вопросов для проверки знаний.

3. http://dvfokin.narod.ru/auto_ychebnik.htm Устройство автомобиля

Скачано с www.znanio.ru

Материалы на данной страницы взяты из открытых источников либо размещены пользователем в соответствии с договором-офертой сайта. Вы можете сообщить о нарушении.