МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

Федеральное государственное автономное образовательное учреждение высшего образования «Национальный исследовательский Нижегородский государственный

университет им. Н.И. Лобачевского»

Арзамасский филиал

Отделение среднего профессионального образования

(Арзамасский политехнический колледж им. В.А. Новикова)

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ВЫПОЛНЕНИЮ ЛАБОРАТОРНЫХ РАБОТ

МДК04.01. Устройство и техническое обслуживание транспортных средств и основы организации перевозок

по учебной дисциплине

основной профессиональной образовательной программы

по специальности СПО 20.02.04 Пожарная безопасность.

Арзамас, 2017

Разработчик(и):

АФ ННГУ отделение СПО

«Арзамасский политехнический

колледж им. В.А. Новикова» преподаватель А.М.Козин.

(место работы) (занимаемая должность) (инициалы, фамилия)

|

Одобрено на заседании методической комиссии _____________________________________________ Протокол №_______ от «_____» _________ 20____г. Председатель МК ________________ /П.В. Калинцев/

|

Содержание

Пояснительная записка

Лабораторная работа № 1. Частичная разборка КШМ и ГРМ двигателя

Лабораторная работа № 2. Частичная разборка и сборка, регулировка агрегатов системы охлаждения и смазки двигателя

Лабораторная работа №3. Регулировка уровня топлива и холостых оборотов, на карбюраторном двигателе

Лабораторная работа №4. Проверка и установка угла опережения впрыска топлива на автомобиле КАМАЗ-5320

Лабораторная работа № 5. Регулировка тормозного механизма автомобиля КАМАЗ-5320.

Лабораторная работа № 6. Проверка технического состояния аккумуляторной батареи.

Лабораторная работа № 7. Установка угла опережения зажигания на автомобиле ГАЗ-3307.

Лабораторная работа № 8. Проверка технического состояния стартера.

Лабораторная работа № 9. Исследование конструкции фар автомобиля.

Лабораторная работа № 10. Проверка и доведение до нормы уровня масла в системе смазки двигателя; проверка и доведение до нормы уровня охлаждающей жидкости в системе охлаждения двигателя.

Лабораторная работа № 11. Проверка и доведение до нормы уровня тормозной жидкости в гидроприводе сцепления и тормозной системы.

Лабораторная работа № 12. Проверка и доведение до нормы давления воздуха в шинах колес

Лабораторная работа № 13. Проверка герметичности гидравлического тормозного привода визуальным осмотром; проверка герметичности пневматического тормозного привода по манометру.

Лабораторная работа № 14. Проверка герметичности гидравлического тормозного привода визуальным осмотром; проверка герметичности пневматического тормозного привода по манометру

Пояснительная записка

Методические рекомендации по выполнению лабораторных работ по учебной дисциплине МДК04.01. Устройство и техническое обслуживание транспортных средств и основы организации перевозок составлены на основе рабочей программы по данной дисциплине и предназначена для обучающихся по специальности 20.02.04. Пожарная безопасность.

Целью лабораторных работ является овладение знаниями, умениями и навыками по учебной дисциплине МДК04.01. Устройство и техническое обслуживание транспортных средств и основы организации перевозок. В результате выполнения лабораторных работ формируются:

• умения поиска оптимальных вариантов ответов и способов решений;

• навыки учебного исследования поставленного вопроса

• самостоятельность, ответственность;

• творчество, инициативность, уверенность;

•навыки работы с учебником, справочниками, инструкциями современной учебной и научной литературой, а так же Интернетом.

Лабораторные работы содержат задания исследовательского характера, разборо-сборочные работы, работы связанные с замерами различных параметров, контрольные вопросы, на которые студент должен дать ответ.. Для выполнения лабораторных работ обучающиеся должны использовать учебники, нормативно-правовые акты и дополнительную информацию. При выполнении лабораторной работы обучающийся должен внимательно ознакомиться с заданиями. На основании изученной информации обучающийся должен определить набор заданий, составить план своей самостоятельной работы и выбрать информационные источники.

Лабораторные занятия чередуются с теоретическими в процессе изучения соответствующих разделов и тем учебной дисциплины. Работы выполняются по предложенным заданиям в инструкционных картах в рамках учебного времени. В соответствии с задачами формирования необходимых компетенций, выполнение обучающимися лабораторных работ позволяет им понять, где и когда изучаемые теоретические положения и практические умения могут быть использованы в будущей практической деятельности.

Методические рекомендации по каждой лабораторной работе имеют теоретическую часть, с необходимыми для выполнения работы аналитическими текстами, системой вопросов и заданий к ним. Практические задания органично сочетаются с теоретическими знаниями.

Перед выполнением обучающимися лабораторной работы преподаватель проводит инструктаж по выполнению задания, который включает цель задания, его содержание, сроки выполнения, ориентировочный объем работы, основные требования к результатам работы, критерии оценки. В процессе инструктажа преподаватель предупреждает обучающихся о возможных типичных ошибках, встречающихся при выполнении задания.

Критериями оценки результатов лабораторных работы обучающихся являются:

- уровень освоения обучающимся учебного материала;

-умение обучающегося использовать теоретические знания при выполнении практических задач;

-получение практических навыков

- выработку умений в соответствии со стандартом;

- обоснованность и четкость изложения ответа;

- оформление материала в соответствии с требованиями.

Настоящие методические указания содержат материалы, которые способствуют развитию творческой и исследовательской деятельности и направлены на формирование следующих компетенций:

ОК 1. Понимать сущность и социальную значимость своей будущей профессии, проявлять к ней устойчивый интерес.

ОК 2. Организовывать собственную деятельность, выбирать типовые методы и способы выполнения профессиональных задач, оценивать их эффективность и качество.

ОК 3. Принимать решения в стандартных и нестандартных ситуациях и нести за них ответственность.

ОК 4. Осуществлять поиск и использование информации, необходимой для эффективного выполнения профессиональных задач, профессионального и личного развития.

ОК 5. Использовать информационно-коммуникативные технологии в профессиональной деятельности.

ОК 6. Работать в коллективе и команде, эффективно общаться с коллегами, руководством, потребителями.

ОК 7. Брать на себя ответственность за работу членов команды(подчиненных), за результат выполнения заданий.

ОК 8. Самостоятельно определять задачи профессионального и личностного развития, заниматься самообразованием, осознанно планировать повышение квалификации.

ОК 9. Ориентироваться в условиях частой смены технологий в профессиональной деятельности.

ПК 1.1. Организовывать несение службы и выезд по тревоге дежурного караула пожарной части.

ПК 1.2. Проводить подготовку личного состава к действиям по тушению пожаров.

ПК 1.3. Организовывать действия по тушению пожаров.

ПК 1.4. Организовывать проведение аварийно-спасательных работ.

ПК 3.1. Организовывать регламентное обслуживание пожарно-технического вооружения, аварийно-спасательного оборудования и техники.

ПК 3.2. Организовывать ремонт технических средств.

ПК 3.3. Организовывать консервацию и хранение технических и автотранспортных средств.

ПК 3.4. . Организовывать учет эксплуатации технических средств

.

Федеральное государственное АВТОНОМНОЕ образовательное учреждение

высшего образования

«НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ Нижегородский государственный университет им. Н.И. Лобачевского»

Арзамасский филиал

отделение среднего профессионального образования

(Колледж им. В.А. Новикова)

Инструкционно-технологическая карта№1.

По учебной дисциплине МДК04.01. Устройство и техническое обслуживание транспортных средств и основы организации перевозок

Специальность 20 02. 04. Пожарная безопасность.

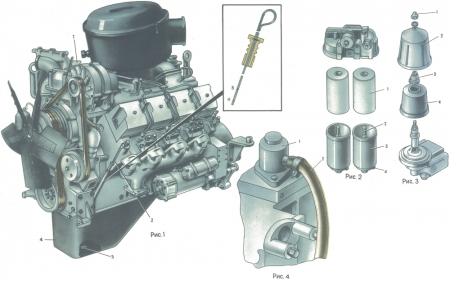

Вид занятия: лабораторная работа № 1. Частичная разборка КШМ и ГРМ двигателя

Тема: устройство и работа КШМ и ГРМ двигателя

Наименование работы: частичная разборка КШМ и ГРМ двигателя

Цель занятия: Закрепление теоретических знаний по устройству, работе и техническому обслуживанию КШМ, ГРМ двигателя. Выработка умений и навыков по разборке, комплектовании и сборке КШ и ГРМ, производить замеры деталей и определить зазоры в сопряжениях деталей.

Норма времени: 2 часа

Оснащение рабочего места:

Монтажный двигатель КамАЗ-740,ЗМЗ-511 набор слесарного инструмента, приспособления для разборки и сборки двигателя, микрометр, щуп, учебные плакаты.

Основные правила по технике безопасности.

Содержать рабочее место в чистоте и порядке, пользоваться только исправным инструментом. Надежно располагать снимаемые с двигателя детали на верстаке. Разрешается переносить груз до 20 кг. Вдвоем до 50 кг.

Литература.

1. Стуканов В.А, Леонтьев К.Н Устройство автомобилей: Учебное пособие– М.: ИД ФОРУМ: НИЦ ИНФРА–М, 2017 – 496 с.

2. Стуканов В.А Автомобильные эксплуатационные материалы: Учебное пособие. Лабораторный практикум– М.: ИД ФОРУМ: НИЦ ИНФРА–М, 2014. – 304 с.

Содержание и выполнения работы

1. Получите задание и исходные данные для выполнения расчета.

|

Содержание работы и последовательность выполнения операций. |

Технические требования. |

|

Произвести разбору КШМ. Ознакомиться с особенностями конструкций деталей механизма. Произвести комплектовку и замеры в сопряжениях деталей КШМ. Изучить технические условия на сборку и собрать двигатель. 1. Отсоедините и снимите с двигателя приборы и узлы систем питания, смазки охлаждения и электрооборудования. 2. Отверните болты крепления крышек клапанов 3. 2-х цилиндров и снимите крышки. 4. Снимите стойки коромысел клапанов вместе с коромыслами. 5. Отверните болты крепления головок цилиндров и снимите головки. 6. Снимите масляный поддон двигателя вместе с прокладкой. 7. Снять крышки шатунов двух противоположных цилиндров вместе с вкладышами. 8. Выньте поршни с шатунами и вкладышами. 9. Снимите кольца с одного из поршней и разъедините поршень с шатуном. 10. Снимите крышки с 1-3-5 коренных подшипников вместе с вкладышами. 11. Выясните, как ограничивается осевое смещение коленчатого вала и уплотняющее его кольца. 12. Изучите устройство и взаимодействие деталей КШМ. 13. Ознакомиться с маркировкой размерных групп гильз цилиндров, поршней, поршневых пальцев, правилами подбора в комплекте по весу поршней и шатунов. 14. На деталях КШМ найдите эти метки и определите размерные группы гильз цилиндров, поршней, поршневых пальцев, определите метки комплектности шатунов и крышек. 15. Изучите правила сборки поршней с шатунами и правила подбора поршневых колец. 16. Проверить зазоры между поршнями и гильзой, между стыками поршневых колец, между шейками вала и вкладышами, рассмотрите, как фиксируется коленчатый вал от осевых смещений и как уплотняются концы коленчатого вала. 17. Определите размерность шеек коленчатого вала и вкладышей. 18. В соответствии с техническими требованиями произвести сборку КШМ и двигателя в целом. 19. Поверить правильность сборки двигателя 20. осмотром и проворачиванием коленчатого вала. 21. Произвести разборку механизма газораспределения. Ознакомиться с особенностями конструкции деталей механизма. Собрать механизм газораспределения и отрегулировать тепловой зазор в клапанах. 22. Отверните болты крепления и снимите впускные коллекторы, выверните болты крепления водяных труб. 23. Ослабьте затяжку крепления выпускных коллекторов. 24. Отверните болты крепления и снимите крышки головок цилиндра. 25. Выньте штанги толкателей. 26. Отверните болты крепления головок 4 и 8 цилиндров и снимайте головки вместе с комплектом прокладок. 27. Отверните болты крепления и снимите маховик двигателя. 28. Отверните болты крепления и снимите картер маховика. 29. Рассмотрите на двигателе передачу вращения от коленчатого вала к распределительному валу. 30. Рассмотрите наличие меток на шестернях газораспределения. 31. Отверните болты крепления корпуса опорного подшипника распределительного вала и снимите распределительный вал с шестерней привода. 32. Снимите толкатели механизма газораспределения. 33. Сожмите при помощи приспособления клапанные пружины, снимайте сухарики, тарелки клапанных пружин. 34. Изучите устройство и взаимодействие деталей механизма газораспределения. 35. Рассмотрите, чем удерживается распределительный вал от осевых смещений, как смазывается клапанный механизм. 36. Собрать механизм газораспределения в последовательности обратной разборки, соблюдая технические условия сборку. 37. Проверьте и отрегулируйте тепловой зазор между стержнем клапана и бойком коромысла, в соответствии с требованиями для данного двигателя.

38. Сдать рабочее место преподавателю.

|

Моменты при окончательной шатунных подшипников 160-180нм. Коренных 250-255нм. Крепления головок цилиндра 190-210нм. Зазор между юбкой поршня и цилиндром: 0.19-0.21мм. Допустимое отклонение по массе: поршня-4г. шутуна-8г.

Зазор между стержнем клапана и коромыслом рекомендуется регулировать на холодном двигателе. Щуп должен входить в зазор свободно или с некоторым натягом. Момент затяжки гаек головки цилиндров 190-210нм.

|

Контрольные вопросы.

- Из каких изготавливаются детали КШМ?

- В чем преимущество двигателей с индивидуальными головками?

- Как подбираются поршни с гильзами, поршни с поршневыми пальцами?

- Какие метки наносятся на шатунах двигателя?

- Для чего нужен зазор между поршнем и гильзой, как его замерить?

- К чему ведет износ и закоксовывание поршневых колец?

- Для чего на поршнях двигателя делают вставку из жаропрочного чугуна?

- Как фиксируется коленчатый вал от осевых смещений?

- Как установить комплектность шатуна и крышки?

- Почему шатунные шейки коленчатого вала полые?

- По каким показателям (внешним) определяют техническое состояние КШМ?

- Сколько коренных и шатунных шеек имеет коленчатый вал двигателя?

- Как правильно установить крышки коренных подшипников?

- В чем отличие верхнего компрессионного кольца от других?

- К каким последствиям может привести повышенный зазор в соединениях

поршень - гильза, коленчатый вал - вкладыши?

- Из каких материалов изготовлены детали механизма газораспределения данного двигателя?

- Что называется фазами газораспределения и от чего они зависят?

- С какой целью клапаны открываются с опережением и закрываются с запаздыванием?

- Как влияет на работу двигателя неисправная установка приводных шестерен?

- Для чего необходим зазор между стержнем клапана и бойком коромысла?

- Каким последствиям приводит работа двигателя с уменьшенным или увеличенным зазором в клапанах?

- По каким причинам происходит изменение зазора в клапанах?

- Когда следует проверять и регулировать зазор клапанах?

- Как ограничивается осевое перемещение распределительного вала двигателя КамАЗ-740?

- Какие факторы могут повлиять на изменение фаз газораспределения и как это отражается на работе двигателя?

- В какой последовательности затягивают гайки крепления головок цилиндров двигателя КамАЗ -740?

Задание для отчета.

1. Дайте краткую характеристику двигателя КамАЗ-740.

2. Выпишите в таблицу основные показатели и регулировочные данные по КШМ двигателя

|

Показатели |

КАМАЗ -740 |

ЗМЗ-511 |

Нормально |

|

|

|

|

|

|

Зазор между юбкой поршня и гильзой, мм |

|

|

|

|

Зазор в замке поршневых колец, мм |

|

|

|

|

Зазор по высоте между кольцами и головкой, мм |

|

|

|

|

Число компрессионных колец на поршне маслосъемных колец |

|

|

|

|

Допустимое отклонение по массе комплекта поршень в сборе -шатун |

|

|

|

|

Марка антифрикционного сплава вкладышей коренных и шатунных подшипников |

|

|

|

|

Зазор в шатунных подшипниках, мм |

|

|

|

|

Зазор в коренных подшипниках, мм |

|

|

|

|

Способ ограничения осевого смещения коленчатого вала |

|

|

|

|

Величина осевого смещения коленчатого вала, мм |

|

|

|

|

Порядок работы цилиндров двигателя |

|

|

|

|

Способ установки поршня 1-го цилиндра ВМТ |

|

|

|

|

Размерные группы гильз цилиндров |

|

|

|

|

Размерные группы поршней |

|

|

|

|

Размерные группы поршневых пальцев |

|

|

|

|

Размерные группы коленчатого вала двигателя |

|

|

|

3. Приведите (нарисуйте) схему установки поршневых колец на поршень.

- Выпишите основные показатели и регулировочные данные газораспределительного механизма двигателя.

|

Показатели. |

КАМАЗ -740 |

ЗМЗ-511 |

|

Диаметр тарелки клапана, мм Впускного Выпускного |

|

|

|

Угол наклона фаски клапана, град. |

|

|

|

Зазор в приводе клапанов на холодном двигателе, мм Впускных Выпускных |

|

|

|

Способ ограничения осевого смещения распределительного вала |

|

|

|

Нормальный осевой зазор распределительного вала, мм |

|

|

|

Установка поршня 1-го цилиндра в ВМТ |

|

|

|

Привод распределительного вала |

|

|

|

Порядок работы цилиндров |

|

|

- Опишите последовательность выполнения операций по регулировке клапанов двигателя.

- Зарисуйте диаграмму фаз газораспределения двигателя КамАЗ-740.

- Нарисуйте схему шестерен газораспределения двигателя, с указанием меток для их правильного соединения.

Федеральное государственное АВТОНОМНОЕ образовательное учреждение

высшего образования

«НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ Нижегородский государственный университет им. Н.И. Лобачевского»

Арзамасский филиал

отделение среднего профессионального образования

(Колледж им. В.А. Новикова)

Инструкционно-технологическая карта

По учебной дисциплине МДК04.01. Устройство и техническое обслуживание транспортных средств и основы организации перевозок

Специальность 20 02. 04. Пожарная безопасность.

Вид занятия: Лабораторная работа № 2

Тема: Система охлаждения и смазочная система двигателя

Наименование работы: Частичная разборка и сборка, регулировка агрегатов системы охлаждения и смазки двигателя

Цель занятия: закрепление теоретических знаний по устройству и ТО системы охлаждения и смазочная система двигателя.

Норма времени: 2 часа

Оснащение рабочего места: инструкционно-технологическая карта, учебная и справочная литература, учебный класс, шестеренчатые и центробежные насосы двигателей ЗМЗ 511, КАМАЗ 740.

Основные правила техники безопасности: содержать рабочее место в чистоте и порядке, пользоваться только исправным инструментом. Надежно располагать снимаемые с двигателя детали на верстаке. Разрешается переносить груз до 20 кг. Вдвоем до 50 кг.

Литература.

1. Стуканов В.А, Леонтьев К.Н Устройство автомобилей: Учебное пособие– М.: ИД ФОРУМ: НИЦ ИНФРА–М, 2017 – 496 с.

2. Стуканов В.А Автомобильные эксплуатационные материалы: Учебное пособие. Лабораторный практикум– М.: ИД ФОРУМ: НИЦ ИНФРА–М, 2014. – 304 с.

Содержание и выполнения работы.

Изучить общее устройство жидкостной принудительной системы охлаждения автомобильного двигателя.

Температурный режим двигателя, назначение системы охлаждения. Охлаждающие жидкости.

Понятие о закрытой системе охлаждения двигателя. Принцип действия системы.

Состав элементов (агрегатов) системы охлаждения. Их назначение и расположение на автомобиле.

Устройство агрегатов системы охлаждения.

Радиатор, назначение, типы, конструктивное исполнение. Устройство паровоздушного клапана. Назначение жалюзей, управление ими.

Устройство и принцип действия водяного насоса. Привод насоса.

Вентилятор, его назначение и устройство. Привод вентилятора, системы автоматического управления им.

Конструкция и работа термостатов с жидкостным и твердыми наполнителями.

Методические указания.

Система охлаждения поддерживает оптимальный температурный режим двигателя, предупреждает перегрев деталей, обеспечивает эффективность, надежность и долговечность работы двигателя.

При изучении данной темы следует, в первую очередь, разобраться в принципиальной схеме жидкостной системы охлаждения двигателя, рассмотреть состав системы и взаимосвязь агрегатов и узлов. На автомобилях в настоящее время применяются закрытые системы охлаждения, в которых поддерживается избыточное давление, приводящее к повышению температуры кипения охлаждающей жидкости до 120°С. В зимнее время используются низкозамерзающие жидкости – антифризы. Путем добавления в антифриз смазывающих, антикоррозионных антивспенивающих присадок получают всесезонную жидкость ("Тосол-А"). Изучая принцип действия системы охлаждения, следует обратить особое внимание на характеристики охлаждающих жидкостей, условий работы с ними, периодичность и порядок замены.

При рассмотрении конструкции элементов системы охлаждения необходимо изучить различные типы и виды этих элементов (радиаторы, трубчато-ленточные, трубчато-пластинчатые, пластинчатые; термостаты с твердым и жидкостным наполнителями и т.д.). Прорабатывая устройство системы охлаждения того или иного двигателя, следует обратить внимание на расположение отдельных агрегатов на автомобиле.

Очень важным разделом изучаемой темы является рассмотрение и систематизация способов и средств поддержания оптимального температурного режима двигателя. Это и применение термостатов, и жалюзи, и автоматизированные приводы вентилятора с переменным передаточным числом, и др.

Необходимо обратить внимание на вопросы ухода и обслуживание системы охлаждения (проверка уровня воды, проверка термостата, натяжения ремня вентилятора, смазка вентилятора и насоса и т.д.).

Изучить общее устройство комбинированной системы смазки с "мокрым" картером.

Назначение системы смазки. Применяемые масла.

Состав элементов (агрегатов) системы смазки. Их назначение и расположение на автомобиле.

Подача масла к трущимся поверхностям; поверхности, смазываемые под давлением, разбрызгиванием и самотеком. Различия в циркуляции масла в рассматриваемых моделях двигателей.

Изучить устройство агрегатов системы смазки двигателя.

Двухсекционный шестеренный масляный насос, устройство, принцип действия, привод. Редукционный и перепускной клапаны.

Масляные фильтры.

Щелевые масляные фильтры грубой и тонкой очистки, полнопоточные и неполнопоточные фильтры. Конструкция фильтрующих элементов.

Центробежные масляные фильтры, полнопоточные и неполнопоточные. Принцип действия центрифуг, конструктивное исполнение. Маслоприемники и масляные радиаторы.

Конструктивное исполнение.

Контроль давления и температуры масла.

Изучить устройство и принцип действия систем вентиляции картера.

Назначение системы вентиляции.

Устройство закрытой и открытой систем вентиляции картера.

Система смазки, подавая масло к трущимся деталям двигателя, обеспечивает снижение потери на трение и износ деталей, охлаждает их, удаляет продукты износа.

При изучении данной темы следует в первую очередь рассмотреть существующие способы подачи смазки к трущимся поверхностям и с помощью принципиальной схемы комбинированной системы смазки разобраться, какие поверхности и каким образом смазываются. Уяснив функциональное назначение агрегатов системы, следует рассмотреть их расположение и взаимосвязь для конкретных базовых моделей автомобильных двигателей. При этом целесообразно проследить циркуляционные потоки масла в рассматриваемых двигателях, отмечая различия в циркуляции, включении агрегатов последовательно и параллельно. Так, системы смазки двигателей ЯМЗ-236 и КамАЗ-740 оснащены двумя фильтрами: щелевым (полнопоточным) и центробежным, а двигателей ЗИЛ-130 и ЗМЗ-511 - одним центробежным (причем у ЗИЛ-130 он полнопоточный, а у ЗМЗ-511 - неполнопоточный); у двигателей ЯМЗ-236 втулки верхних головок шатуна смазываются под давлением, а у других двигателей - самотеком; нижняя секция насоса двигателя ЗИЛ-130 нагнетает масло в масляный радиатор, а у ЗМЗ-511 - в центробежный фильтр и т.д.

При изучении системы смазки двигателя КамАЗ-740 надо обратить внимание на ее связь с системой охлаждения.

Важное значение имеет вопрос о вентиляции картера для удаления химически активных картерных газов, ухудшающих смазочные свойства масла, вызывающие повышенную коррозию. При изучении этого раздела следует обратить внимание на сравнение в устройстве и работе двух существующих систем вентиляции - открытой и закрытой, отметить их преимущества и недостатки.

Контрольные вопросы.

1. Какие жидкости используются в качестве охлаждения?

2. Перечислите агрегаты системы охлаждения автомобильного двигателя, их назначение.

3. Как устроен и работает водяной насос (термостат, радиатор и др.)

4. Каким образом циркулирует охлаждающая жидкость при работе непрогретого и горячего двигателя?

5. Что представляет собой закрытая система охлаждения?

6. На каком автомобиле использована система охлаждения двигателя с приводом вентилятора через гидромуфту?

7. Как регулируется натяжение ремня привода вентилятора?

8. Какую воду лучше использовать в системе охлаждения: водопроводную, дождевую или родниковую?

9.Что означает цифра в маркировке масел?

10. Перечислите агрегаты и узлы комбинированной системы смазки и их назначения.

11..Как устроен и работает масляный насос (масляный радиатор, центробежный фильтр)?

12. Что представляют собой фильтрующие элементы щелевых масляных фильтров?

13. Опишите привод масляного насоса.

14. Какую роль в системе смазки выполняют редукционный, перепускной и предохранительный клапаны?

15.. Как контролируется уровень и давление масла?

16. Каким образом осуществляется вентиляция картера?

17. Какой фильтр системы смазки называется полнопоточным?

Задание для отчета:

1.Выполнить схемы паровоздушного клапана и термостатов (жидкостного и с твердым наполнителем). Дать описание их работы.

2.Выполнить схемы, поясняющие работу центробежного масляного фильтра и масляного насоса.

3.Указать марки масел, применяемых в системах смазки. Привести примеры масел с отечественной и зарубежной маркировкой.

федеральное государственное АВТОНОМНОЕ образовательное учреждение

высшего образования

«НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ Нижегородский государственный университет им. Н.И. Лобачевского»

Арзамасский филиал

отделение среднего профессионального образования

(Колледж им. В.А. Новикова)

Инструкционно-технологическая карта

По учебной дисциплине МДК04.01. Устройство и техническое обслуживание транспортных средств и основы организации перевозок

Специальность 20 02. 04. Пожарная безопасность.

Вид занятия: Лабораторная работа №3.

Тема: Система питания карбюраторного двигателя

Наименование работы: Регулировка уровня топлива и холостых оборотов, на карбюраторном двигателе

Цель занятия: Закрепить теоретические знания по устройству, работе и механическому обслуживанию приборов системы питания карбюраторных двигателей. Выработка умений по разборке и сборке бензонасосов, карбюратора, фильтров, воздухоочистителя, регулировке уровня топлива в поплавковой камере карбюратора, минимальных оборотов холостого хода. Научиться выполнять операции технического обслуживания за приборами системы питания.

Норма времени: 2 часа

Оснащение рабочего места:

- Рабочие двигатели Газ-511.

- Приборы системы питания двигателей Зил, Газ.

- Набор инструмента.

- Учебные плакаты

Основные правила техники безопасности: Содержать рабочее место в чистоте и порядке. Пользоваться только исправным инструментом. Надежно располагать снимаемые с двигателя детали на верстаке. Разрешается переносить груз до 20 кг. Вдвоем до 50 кг.

Литература.

1. Стуканов В.А, Леонтьев К.Н Устройство автомобилей: Учебное пособие– М.: ИД ФОРУМ: НИЦ ИНФРА–М, 2017 – 496 с.

2. Стуканов В.А Автомобильные эксплуатационные материалы: Учебное пособие. Лабораторный практикум– М.: ИД ФОРУМ: НИЦ ИНФРА–М, 2014. – 304 с.

Содержание и выполнения работы.

1. Получите задание и исходные данные для выполнения расчета.

|

Содержание работы и последовательность выполнения операций. |

Примечание |

3.1.Карбюраторов КА-126Б, КА-88А. 3.2.Бензонасосов Б-9, Б-10. 3.3.Фильтров тонкой и грубой очистки.

8.1.ТО воздушного фильтра. 8.2.ТО топливных фильтров. 8.3.ТО топливного насоса.

9.1.Герметичности поплавка. 9.2.Гирметичности игольчатого клапана. 9.3.Пропускной способности жиклеров.

|

|

2.Контрольные вопросы.

1. В чем различия в конструкции бензонасосов Б-9,Б-10.

2. В чем различия карбюраторов КА-126Б, КА-88А.

3. Как установить герметичность клапанов бензонасоса и поплавковой камеры карбюратора.

4. Объясните назначение и работу пневмоцентробежного ограничителя числа оборотов.

5. Назовите причины образования богатой горючей смеси, как устранить эти причины.

6. Назовите причины образования бедной горючей смеси, как устранить эти причины.

7. Как проверить и отрегулировать уровень топлива в поплавковой камере карбюратора КА-126Б, КА-88А.

8. Как проверить на двигателе исправность бензонасоса.

9. Как проверить и отрегулировать привод управления карбюратором на автомобилях Газ-53 и Зил-130.

10. Назовите операции по ТО воздухоочистителя.

11.

Задание для отчета:

1. Выписать в таблицу основные показатели и регулировочные даны о системе питания автомобилей ГАЗ-3307 и Зил-130.

|

Показатели |

ГАЗ-3307 |

Зил-130 |

|

Применяемое топливо |

|

|

|

Емкость бака |

|

|

|

Тип топливных фильтров грубой тонкой |

|

|

|

Марка бензонасоса |

|

|

|

Марка карбюратора |

|

|

|

Тип карбюратора |

|

|

|

Пропускная способность топливного жиклера главной дозирующей системы |

|

|

|

Расстояние от уровня топлива до плоскости разъема |

|

|

|

Как и чем регулируется уровень топлива |

|

|

|

Тип ограничителя оборотов |

|

|

|

Обороты срабатывания ограничителя |

|

|

2. Заполните таблицу: «исследование и определение неисправностей системы питания карбюраторного двигателя по их внешним проявлениям».

|

Внешние проявления неисправностей |

Вероятные причины неисправности |

Метод устранения. Регулировка. |

|

Двигатель не пускается |

|

|

|

Двигатель неустойчиво работает на режиме холостого хода |

|

|

|

Двигатель не развивает полной мощности |

|

|

|

Повышенный расход бензина |

|

|

федеральное государственное АВТОНОМНОЕ образовательное учреждение

высшего образования

«НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ Нижегородский государственный университет им. Н.И. Лобачевского»

Арзамасский филиал

отделение среднего профессионального образования

(Колледж им. В.А. Новикова)

Инструкционно-технологическая карта

По учебной дисциплине МДК04.01. Устройство и техническое обслуживание транспортных средств и основы организации перевозок

Специальность 20 02. 04. Пожарная безопасность.

Вид занятия: Лабораторная работа №4.

Тема Система питания дизельного двигателя.

Наименование работы: Проверка и установка угла опережения впрыска топлива на автомобиле КАМАЗ-5320

Цель занятия: Закрепить теоретические знания по устройству, работе и техническому обслуживанию приборов системы питания дизеля. Выработка умений и навыков по разборке и сборке подкачивающего насоса, топливного насоса высокого давления, воздушных фильтров, форсунок, фильтров грубой и тонкой очистки топлива, регулировка угла опережения впрыска и проверки регулировки форсунок. Научиться выполнять операции технического обслуживания за приборами системы питания.

Норма времени: 2 часа

Оснащение рабочего места:

- Двигатели Д-245, КамАЗ-740.

- Приборы системы питания двигателей Д-245, КамАЗ-740.

- Набор инструментов.

- Учебные плакаты.

Норма времени: 6 часов.

Основные правила техники безопасности: Содержать рабочее место в чистоте и порядке. Пользоваться только исправным инструментом. Надежно располагать снимаемые с двигателя детали на верстаке. Разрешается переносить груз до 20 кг. Вдвоем до 50 кг.

Литература.

1. Стуканов В.А, Леонтьев К.Н Устройство автомобилей: Учебное пособие– М.: ИД ФОРУМ: НИЦ ИНФРА–М, 2017 – 496 с.

2. Стуканов В.А Автомобильные эксплуатационные материалы: Учебное пособие. Лабораторный практикум– М.: ИД ФОРУМ: НИЦ ИНФРА–М, 2014. – 304 с.

Содержание и выполнения работы.

1. Получите задание и исходные данные для выполнения расчета.

|

Содержание работы и последовательность выполнения операций |

Примечание |

|

1. На рабочем двигателе Д-240 и КамАЗ-740, рассмотрите место положения и крепления приборов системы питания. 2. Проследите путь топлива и воздуха в системе питания. 3. Произведите разборку, изучите конструкцию и основных приборов системы питания. 4. Соберите приборы системы питания. 5. На двигателях Д-240 и КамАЗ-740 установите положение продувочных вентилей продувочных пробок для удаления воздуха из системы питания. Выполните операцию удаления воздуха из системы питания. 6. По плакату на двигателях Д-240 и КамАЗ-740 установите расположение устройств для слива отстоя из корпуса фильтров и бака. Выполните операцию по сливу. 7. Снимите форсунку с двигателя. Пользуясь прибором КИ-3333, проверьте и отрегулируйте форсунку. 8. Установите форсунку на двигатель. 9. На двигателе Д-240 выполните операцию по установке топливного насоса. Для этого необходимо: 9.1.Прокачать топливную систему. 9.2.Рычаг регулятора установите в положение максимальной подачи топлива. 9.3.Установите на первую секцию насоса моментоскоп. 9.4.Снимите крышку люка шлицевового флянца привода топливного насоса. 9.5.Снимите крышку клапанного механизма. 9.6.Вращая коленчатый вал двигателя ключом с помощью фиксатора, установите поршень 1-го цилиндра в положение момента подачи топлива. 9.7.Проворачивайте ключом по часовой стрелке валик топливного насоса до момента начала подъема топлива в трубке моментоскопа. 9.8.Установите шлицевой флянец и в совпадения отверстия в шлицевом флянце и шестерне привода топливного насоса вверните болты крепления. 9.9. Установите на место крышку люка, трубопровод высокого давления и крышку клапанов. 9.10.Подготовьте и запустите двигатель Д-240, прослушайте его работу. 10. Проверите и установите угол опережения впрыска топлива, для этого: Проворачиваем коленчатый вал в положение когда метка на автоматической муфте опережения впрыска окажется в верхнем положении, а фиксатор под действие пружины войдет в отверстие на маховике. Если в этот момент на корпусе топливного насоса и автоматической муфте метки совместились, то угол оперения впрыска установлен правильно: фиксатор переведите в мелкий паз. Если метки не совместились, угол опережения впрыска топлива уставливают:

10.1. Ослабив два болта ведомой полумуфты привода, разверните муфту опережения впрыска в направлении обратном ее вращению, до упора болтов в стенке пазов. 10.2. Поверните рукоятку фиксатора и введите ее в глубокий паз на корпусе фиксатора. 10.3. Вращайте коленчатый вал по часовой стрелке, пока метка на ведущей полумуфте привода топливного насоса не окажется в верхнем положении: при этом фиксатор должен войти в отверстие на маховике. 10.4. Медленно поворачивая муфту опережения впрыска за фланец ведомой полумуфты в направлении вращая привода ТНВД, совместите метки на корпусе топливного насоса и автоматической муфте опережения. Закрепите стягивающие болты полумуфты привода и переведите фиксатор в мелкий паз.

|

Давление впрыска форсунок ФД-32 – 17.5 Мпа. КамАЗ-18 Мпа. Установочный угол начала подачи топлива для Д-240 – 26град. |

.

Контрольные вопросы.

1.Как установить первый поршень в ВМТ на такте сжатия?

2.К чему приведет не правильная установка угла опережения впрыска?

3.Чем изменяется угол опережения впрыска?

4.Как определить момент начала подачи топлива насосом?

Задание для отчета:

- Выписать в таблицу основные показатели и регулировочные данные по системам питания двигателей.

|

Показатели |

Д-245 |

КамАЗ-740 |

|

Тип фильтра грубой очистки |

|

|

|

Тип фильтра тонкой очистки |

|

|

|

Воздухоочиститель |

|

|

|

Марка топливного насоса |

|

|

|

Количество секций |

|

|

|

Диаметр плунжера, мм. |

|

|

|

Ход плунжера, мм. |

|

|

|

Подача 1-й секции, см. куб/мин |

|

|

|

Установочный угол опережения подачи топлива в коленчатый вал. |

|

|

|

Способ регулировки угла |

|

|

|

Тип регулятора |

|

|

|

Номинальная частота вращения, поддерживаемая регулятором |

|

|

|

Максимальная частота вращения на холостом ходу |

|

|

|

Марка форсунки |

|

|

|

Число распыляющих отверстий |

|

|

|

Давление впрыска, Мпа. |

|

|

|

Способ регулирования давления |

|

|

- Проверка и установка угла опережения впрыска топлива на двигателе КамАЗ-740.

- Составьте технологическую карту на техническое обслуживание приборов системы питания двигателя КамАЗ-740 по форме:

|

Содержание работы |

Периодичность |

Технические требования |

|

|

|

|

«НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ Нижегородский государственный университет им. Н.И. Лобачевского»

Арзамасский филиал

отделение среднего профессионального образования

(Колледж им. В.А. Новикова)

Инструкционно-технологическая карта

По учебной дисциплине МДК04.01. Устройство и техническое обслуживание транспортных средств и основы организации перевозок

Специальность 20 02. 04. Пожарная безопасность.

Вид занятия: Лабораторная работа №5.

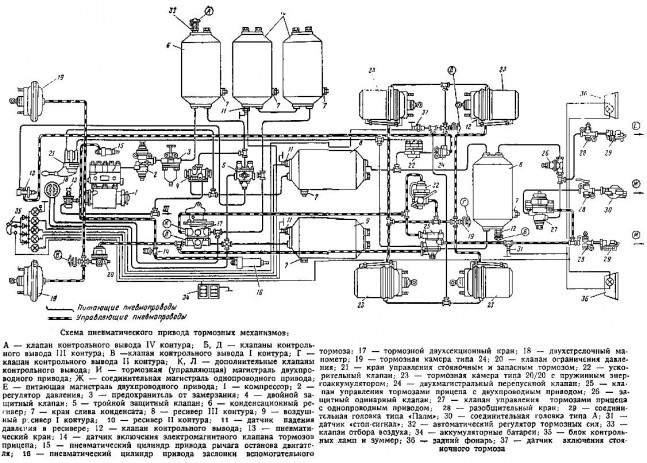

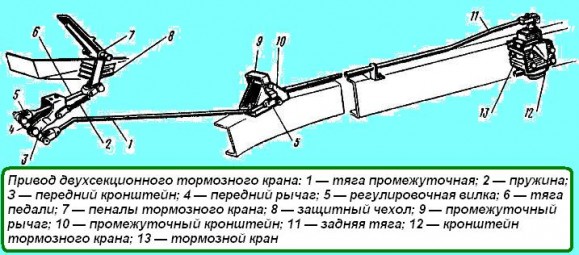

Тема: Тормозная система с пневматическим приводом.

Наименование работы: Регулировка тормозного механизма автомобиля КАМАЗ-5320.

Цель занятия: Закрепление теоретических знаний по устройству тормозов с пневматическим приводом. Выработка практических навыков по проверке и регулировке тормозов с пневматическим приводом

Норма времени: 2 часа

Оснащение рабочего места:

- Автомобиль КАМАЗ 5320.

- Разрезы узлов тормозной системы.

- Инструмент для монтажных работ.

- Линейка металлическая 300мм.

Основные правила техники безопасности: Содержать рабочее место в чистоте и порядке. Пользоваться только исправным инструментом. Надежно располагать снимаемые с двигателя детали на верстаке. Разрешается переносить груз до 20 кг. Вдвоем до 50 кг.

Литература.

1. Стуканов В.А, Леонтьев К.Н Устройство автомобилей: Учебное пособие– М.: ИД ФОРУМ: НИЦ ИНФРА–М, 2017 – 496 с.

2. Стуканов В.А Автомобильные эксплуатационные материалы: Учебное пособие. Лабораторный практикум– М.: ИД ФОРУМ: НИЦ ИНФРА–М, 2014. – 304 с.

Содержание и выполнения работы

1. Получите задание и исходные данные для выполнения расчета.

|

Содержание работы и последовательность выполнения операций. |

Технические требования. |

|

1. На автомобиле КАМАЗ-5320 установите места крепления узлов и механизмов тормозной системы. 2. Разберите колеса и тормозной механизм. 3. Изучите устройство колесного тормозного механизма и принцип его действия, соберите его. 4. Рассмотрите устройство компрессора и регулятора давления. 5. Пользуясь плакатом и разрезом изучите схему действия комбинированного тормозного крана. 6. С помощью плаката и автомобиля изучите устройство и действие тормозной камеры, соединительной головки, разобщительного крана, предохранительного клапана. 7. Произведите частичную разборку и изучите устройство стояночного тормоза, соберите его. 8. Отрегулировать величину хода штоков тормозных камер передних колес. 9. Проверить или при необходимости отрегулировать величину хода штоков тормозных камер задних колес.

10. Проверить или при необходимости отрегулировать свободный ход тормозной педали. 11. |

Сводный ход педали тормоза 40-60мм. при комбинированном тормозном кране. Давление включения компрессора и редуктора 0,56-0,6 МПа. Выключения0,7-0,74МПа. Максимальное давление в баллонах 0,9-0,95 МПа. |

Контрольные вопросы:

1. Сколько тормозных систем имеет КАМАЗ-5320?

2. Сколько контуров имеет тормозная система КАМАЗ-5320?

3 Почему нельзя тронуться на автомобиле КАМАЗ-5320?

если в тормозной системе нет воздуха?

4.Заче необходима вспомогательная тормозная система?

5.Как развести колодки на автомобиле КАМАЗ-5320?

Задание для отчета:

- Выписать в таблицу основные показатели и регулировочные данные тормозных систем с пневмоприводном.

|

Показатели |

КАМАЗ 5320

|

|

Тормозной путь автомобиля |

|

|

Свободный ход педали тормоза, мм |

|

|

Давление воздуха в баллонах: Нормальное, МПа Максимальное, МПа |

|

|

Прогиб ремня компрессора при усилии 30-40Н, мм |

|

|

Ход штока при торможении, мм Передних колес Задних колес |

|

|

Давление при включении компрессора, МПа |

|

|

Давление при выключении компрессора, МПа |

|

|

Тип стояночного тормоза |

|

2. Описать последовательность регулировки колесного тормозного механизма КАМАЗ 5320

.

Федеральное государственное АВТОНОМНОЕ образовательное учреждение

высшего образования

«НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ Нижегородский государственный университет им. Н.И. Лобачевского»

Арзамасский филиал

отделение среднего профессионального образования

(Колледж им. В.А. Новикова)

Инструкционно-технологическая карта

По учебной дисциплине МДК04.01. Устройство и техническое обслуживание транспортных средств и основы организации перевозок

Специальность 20 02. 04. Пожарная безопасность.

Вид занятия: Практическая работа №7.

Тема: Общее устройство и принцип работы системы рулевого управления

Наименование работы: Проверка технического состояния рулевого управления автомобиля ГАЗ-3307.

Цель занятия: Закрепление теоретических знаний по устройству, ТО и технологии проверки технического состояния рулевого управления автомобиля

Норма времени: 2 часа

Оснащение рабочего места: инструкционно-технологическая карта,учебная и справочная литература автомобили КАМАЗ-5320.

Основные правила техники безопасности:

Содержать рабочее место в чистоте и порядке, пользоваться только исправным инструментом и приспособлениями. Запрещается применять удлинители, бить молотком по ключу, отворачивать гайки ударами зубила. Надежно располагать снимаемые с двигателя узлы и детали на верстаке. Разрешается переносить грузы до 20 кг , а при работе вдвоем- до 50 кг. Выполнять надо только ту работу, которая поручена.

Литература.

1. Стуканов В.А, Леонтьев К.Н Устройство автомобилей: Учебное пособие– М.: ИД ФОРУМ: НИЦ ИНФРА–М, 2017 – 496 с.

2. Стуканов В.А Автомобильные эксплуатационные материалы: Учебное пособие. Лабораторный практикум– М.: ИД ФОРУМ: НИЦ ИНФРА–М, 2014. – 304 с.

Содержание и выполнения работы

Изучить назначение и общее устройство рулевого управления автомобиля с передними управляемыми колесами. Углы установки управляемых колес (развал, схождение, наклоны шкворня), необходимость в них, способы регулирования.

Конструкция и регулировки рулевых механизмов автомобилей.

Рулевой механизм типа «червяк-ролик» (ГАЗ-53А, ВАЗ-2105).

Механизм типа «винт-гайка-сектор» (КамАЗ-5320, ЗИЛ-130).

Рулевой механизм реечного типа (ВАЗ-2109)

Изучить конструктивное исполнение рулевых приводов и их элементов.

Рулевой привод автомобиля с зависимой передней подвеской. Конструкция шарниров рулевых тяг.

Рулевой привод автомобиля с независимой подвеской, конструктив-ное выполнение рулевой трапеции.

Изучить назначение и принцип действия системы гидроусиления рулевого управления. Понятие о следящем действии гидроусилителя по усилию («чувство дороги») и по перемещению.

Устройство насоса гидроусилителя.

Изучить устройство и работу гидроусилителей встроенного типа (ЗИЛ-130 или КамАЗ-5320), регулировки, обеспечение следящего действия.

Особенности конструкции гидроусилителя вынесенного типа (МАЗ-5335) регулировки, обеспечение следящего действия.

Произвести проверку люфта рулевого управления на автомобилях КАМАЗ-5320, ГАЗ-3307

3. МЕТОДИЧЕСКИЕ УКАЗАНИЯ

Перед изучением конкретного устройства механизмов рулевого управления автомобилей следует вспомнить схему поворота автомобиля, уяснить назначение рулевого управления и рулевой трапеции. Важным моментом является изучение назначения установки управляемых колес автомобиля с развалом и схождением, а также поперечного и продольного наклона шкворня, необходимо не только уяснить с какой целью это делается, но и знать примерные величины углов установки и возможные способы их регулирования.

На отечественных автомобилях в основном применяются четыре типа рулевых механизмов: «червяк-ролик», «винт-гайка-сектор», «червяк-сектор» и реечный. Изучая их устройство и работу, следует обратить внимание на регулировку зазора в сцеплении и регулировку предварительного натяга в конических подшипниках. В зависимости от применяемой на автомобиле подвески, различают два типа рулевых приводов, что приводит к существованию двух способов в реализации различного угла поворота, левого и правого, управляемых колес (схем рулевой трапеции).

Наиболее сложной и ответственной частью настоящей лабораторной работы является изучение устройства и принципа действия гидроусилителей рулевого управления, служащих для облегчения поворота управляемых колес автомобиля. Система гидроусиления включает в себя лопастной гидронасос, силовой цилиндр, который может быть выполнен вместе с рулевым механизмом (встроенного типа) и отдельно (вынесенного типа), и распределитель, управляющий работой силового гидроцилиндра и выполненный в одном с ним корпусе (иногда отдельно). Изучая работу гидроусилителей, следует обратить особое внимание на то, каким образом обеспечивается следящее действие гидроусилителя. Для обеспечения безопасности движения необходимо, чтобы водитель обладал «чувством дороги», то есть усилие, необходимое для поворота рулевого колеса, должно быть пропорционально моменту сопротивления повороту управляемых колес. Наличие этого следящего действия обеспечивается специальными конструктивными мероприятиями (реактивные плунжеры).

4. СОДЕРЖАНИЕ ОТЧЕТА

4.1. Представить схемы углов установки управляемых колес, описать их назначения.

4.2. Выполнить схему рулевого привода автомобиля с независимой подвеской и указать основные элементы.

4.3. Выполнить схему рулевого механизма типа «червяк-ролик».

4.3. Оформить схемы гидроусилителей встроенного (ЗИЛ-130 или КамАЗ-5320) типа, дать описания к схеме.

Контрольные вопросы:

1. Каково назначение рулевой трапеций?

2. Как связаны между собой величины углов развала и схождения колес?

3. В каких случаях нет необходимости в установке продольного наклона шкворня?

4. Как влияет на работу рулевого управления увеличена поперечного наклона шкворня?

5. Как можно устранить люфт рулевого колеса?

6. Сколько гребней у ролика рулевого механизма автомобиля ГАЗ-3307 ?

7. Что может вызвать затрудненный поворот рулевого колеса?

8. Какие детали составляют рулевую трапецию рулевого привода автомобиля с независимой подвеской?

9. Каково назначение реактивных плунжеров в гидроусилителе?

10. Как регулируется натяжение ремня привода насоса гидроусилителя?

11. Каково назначение предохранительного и перепускного клапанов насоса гидроусилителя?

12. От чего зависит величина давления в полостях гидроусилителя при повороте автомобиля?

Задание для отчета:

Представить схемы углов установки управляемых колес, описать их назначения.

Выполнить схему рулевого привода автомобиля с независимой подвеской и указать основные элементы.

Выполнить схему рулевого механизма типа «червяк-ролик».

Оформить схемы гидроусилителей встроенного (ЗИЛ-130 или КамАЗ-5320) типа, дать описания к схеме.

Федеральное государственное АВТОНОМНОЕ образовательное учреждение

высшего образования

«НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ Нижегородский государственный университет им. Н.И. Лобачевского»

Арзамасский филиал

отделение среднего профессионального образования

(Колледж им. В.А. Новикова)

Инструкционно-технологическая карта

По учебной дисциплине МДК04.01. Устройство и техническое обслуживание транспортных средств и основы организации перевозок

Специальность 20 02. 04. Пожарная безопасность.

Вид занятия: Практическая работа № 8

Тема: Общее устройство и принцип работы системы рулевого управления

Наименование работы: Проверка технического состояния рулевого управления автомобиля КАМАЗ-5320.

Цель занятия: Закрепление теоретических знаний по устройству, работе и механическому обслуживанию механизмов двигателя. Выработка умений и навыков по определению зазоров в сочленениях деталей КШМ, регулированию механизмов газораспределения

Норма времени: 2 часа

Оснащение рабочего места: инструкционно-технологическая карта,учебная и справочная литература, учебный класс, индивидуальные задания.

Основные правила техники безопасности:

Содержать рабочее место в чистоте и порядке, пользоваться только исправным инструментом и приспособлениями. Запрещается применять удлинители, бить молотком по ключу, отворачивать гайки ударами зубила. Надежно располагать снимаемые с двигателя узлы и детали на верстаке. Разрешается переносить грузы до 20 кг , а при работе вдвоем- до 50 кг. Выполнять надо только ту работу, которая поручена.

Литература.

1. Стуканов В.А, Леонтьев К.Н Устройство автомобилей: Учебное пособие– М.: ИД ФОРУМ: НИЦ ИНФРА–М, 2017 – 496 с.

2. Стуканов В.А Автомобильные эксплуатационные материалы: Учебное пособие. Лабораторный практикум– М.: ИД ФОРУМ: НИЦ ИНФРА–М, 2014. – 304 с.

Содержание и выполнения работы

1. Получите задание и исходные данные для выполнения расчета.

2.Ознакомьтесь с методикой расчета процесса теплопередачи через многослойную стенку из различных материалов.

3. Изучите необходимые для расчета формулы.

4. Изучите формулы, характеризующие расчет процесса теплопередачи в зависимости от толщины стенки, количества слоев и используемых материалов

5. Недостающие для расчета данные выберите из таблицы.

Контрольные вопросы:

1. Когда возникает гидравлический удар?

2. Каковы последствия гидравлического удара?

3. Способы ослабления гидравлического удара

4. От чего зависит скороть распостранения ударной волны?

Задание для отчета:

.Цели и задачи работы.

2. Краткое описание сущности методики исследований, принципов расчетов.

3. Выполнение расчетов

5. Графики, схемы.

6. Выводы по работе.

Федеральное государственное АВТОНОМНОЕ образовательное учреждение

высшего образования

«НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ Нижегородский государственный университет им. Н.И. Лобачевского»

Арзамасский филиал

отделение среднего профессионального образования

(Колледж им. В.А. Новикова)

Инструкционно-технологическая карта

По учебной дисциплине МДК04.01. Устройство и техническое обслуживание транспортных средств и основы организации перевозок

Специальность 20 02. 04. Пожарная безопасность.

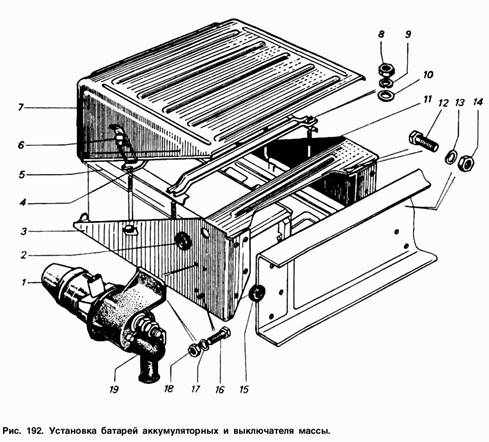

Вид занятия: Лабораторная работа №6.

Тема: . Общая схема электрооборудования автомобиля, источники электроэнергии.

Наименование работы: Проверка технического состояния аккумуляторной батареи.

Цель занятия: Уметь определять пригодность аккумуляторной батареи к работе. Получить навыки пользования контрольно-измерительными приборами при подготовке ее к эксплуатации.

Норма времени: 2 часа

Оснащение рабочего места: Аккумуляторная батарея 6СТ-75, ареометр, нагрузочная вилка, пробник, термометр, трубочки, обтирочный материал, плакаты.

Основные правила техники безопасности:

Прежде чем проверить напряжение аккумуляторной батареи нагрузочной вилкой, надо вывернуть пробки и дать возможность выйти газам. При работе используйте одежду исключающую соприкосновение с электролитом. Перед зарядкой аккумуляторной батареи необходимо вывернуть пробки. Доливать и заливать электролит специальной грушей

Литература.

1. Стуканов В.А, Леонтьев К.Н Устройство автомобилей: Учебное пособие– М.: ИД ФОРУМ: НИЦ ИНФРА–М, 2017 – 496 с.

2. Стуканов В.А Автомобильные эксплуатационные материалы: Учебное пособие. Лабораторный практикум– М.: ИД ФОРУМ: НИЦ ИНФРА–М, 2014. – 304 с.

Содержание и выполнения работы

1. Получите задание и исходные данные для выполнения расчета.

|

Содержание работы и последовательность выполнения операций |

Технические требования |

|||||||||||||||||||||||

|

Пользуясь плакатами и разрезов аккумуляторной батареи, изучите ее устройство и действие. Проверьте состояние кислотно-свинцовой аккумуляторной батареи. |

|

|||||||||||||||||||||||

|

1. Очистить аккумуляторную батарею от пыли, грязи, электролита. |

10% раствора нашатырного спирта, ветошь. |

|||||||||||||||||||||||

|

2. Замерить стеклянной трубкой диаметром 3-5 мм уровень электролита в каждом аккумуляторе батареи при необходимости долейте. |

Уровень должен быть выше предохранительного козырька на 10-15 мм. |

|||||||||||||||||||||||

|

3. Замерить термометром температуру электролита. |

|

|||||||||||||||||||||||

|

4. Определить плотность электролита ареометром и степень разряженности батареи по плотности. |

р=1.27 г/см³, для нейтральных районов. |

|||||||||||||||||||||||

|

5. Определить степень заряженности аккумуляторной батареи, используя нагрузочную вилку. |

|

|||||||||||||||||||||||

|

6. Определить годность аккумуляторной батареи к эксплуатации. |

|

|||||||||||||||||||||||

|

7. Составить схему зарядки и установить аккумуляторную батарею на зарядку. |

Сила тока зарядки I=0.1A, напряжение U=14-15B. |

|||||||||||||||||||||||

|

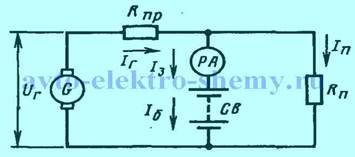

После сборки аккумуляторные батареи подготавливают к работе. Подготовка аккумуляторных батарей к работе после ремонта заключается в приготовлении электролита, заправке его в батареи аккумулятора и зарядке. Электролит требуемой плотности для эксплуатации автомобилей в различных районах с разным температурным диапазоном приготавливают непосредственно из химически чистой серной кислоты плотностью 1,83—1,84 г/см3. Плотность электролита в аккумуляторных батареях в зависимости от района их эксплуатации приведена в табл. 58. Учитывая сильный разогрев раствора (до 80 °С и выше), более удобно готовить электролит требуемой плотности из заранее приготовленного раствора серной кислоты плотностью 1,40 г/см3 при 15 °С. Количество воды, кислоты плотностью 1,83 г/см3 или ее раствора плотностью 1,40 г/см3, необходимое для приготовления 1 л электролита, приведено в табл. 59. Плотность электролита проверяют кислотомером, как показано на рис. 88. Резиновую группу кислотомера сжимают, его наконечник опускают в заливное отверстие аккумулятора. При разжимании во внутреннюю полость стеклянного цилиндра набирается необходимое количество электролита, до всплытия ареометра, и по делениям на его трубке определяют плотность электролита. Плотность электролита зависит от температуры, поэтому перед измерением плотности следует предварительно измерить его температуру. Для того чтобы получить сопоставимые результаты во всех расчетах, плотность электролита- принято приводить к температуре 15 °С. Температура электролита, заливаемого в аккумуляторы, должна быть не выше 25 °С в условиях умеренного климата и не выше 30 °С в районах с жарким климатом. Порядок заливки электролита следующий; выворачиваются пробки из заливных горловин и электролит заливается до тех пор, пока поверхность его не коснется нижнего торца тубуса заливной горловины. Не ранее чем через 20 мин и не позднее чем через 2 ч после заливки электролита проверяют его плотность и уровень. Уровень электролита проверяется, как показано на рис. 89. Электролит должен касаться нижнего торца тубуса заливной горловины. Уровень электролита можно проверить с помощью стеклянной трубки диаметром 5—6 мм. Для этого надо опустить трубку в заливную горловину аккумулятора до упора в предохранительную сетку, закрыть верхний конец трубки большим пальцем, затем вынуть ее и определить высоту столбика электролита в трубке. Уровень электролита должен быть на 10—15 мм выше предохранительной сетки. Если уровень окажется ниже, необходимо довести его до нормы доливкой дистиллированной воды при помощи резиновой груши.

Рис.

88. Проверка плотности электролита в аккумуляторной батарее:

Рис.

89. Проверка уровня электролита в аккумуляторе:

Рис.

90. Определение напряжения аккумулятора нагрузочной вилкой: Плотность электролита между банками в аккумуляторах батареи не должна отличаться более чем на 0,02 г/см3. При необходимости плотность электролита выравнивают доливкой электролита плотностью 1,4 г/см3 или дистиллированной водой. Состояние

аккумуляторной батареи можно проверить по напряжению аккумуляторов под

нагрузкой. Для этого необходимо установить нагрузочную вилку на штыри

аккумулятора, как показано на рис. 90, а. После этого следует нажать на

рукоятку нагрузочной вилки, как показано на рис. 90, б, удерживая ее в

прижатом состоянии. Напряжение определяют по вольтметру. Так же определяют

напряжение и на остальных аккумуляторах. Во всех аккумуляторах напряжение

должно быть не ниже 1,7 В. Аккумуляторные батареи предназначены для электроснабжения стартера при пуске двигателя внутреннего сгорания и других потребителей при неработающем генераторе или недостатке развиваемой им мощности.

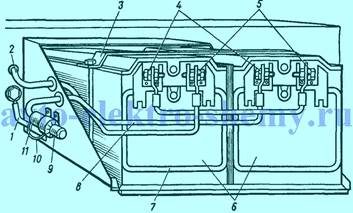

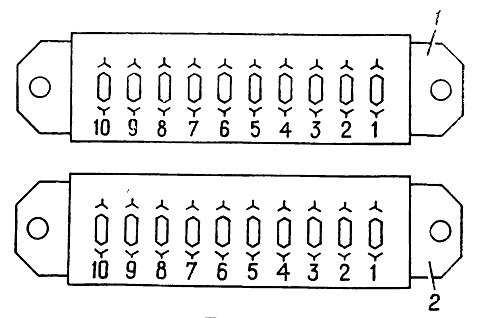

Рис. 7-2. Установка батарей на автомобиле: 1 - провод, соединяющий корпус машины с выключателем батарей; 2 - провод, соединяющий положительный вывод батарей с выводом стартера; 3 - стяжка крепления батарей; 4, 5 - отрицательные и положительные выводы батарей; 6 - аккумуляторные батареи 6СТ-190АП; 7 - ручка для переноса батарей; 8 - провод, соединяющий минусовый вывод с выключателем батарей; 9 - выключатель батарей; 10, 11 - провода реле выключателя батарей. На автомобиле КАМАЗ установлены две аккумуляторные батареи 6СТ-190АП, соединенные последовательно. Плюсовый вывод батареи соединяется с выводом стартера, а минусовый - с выключателем 9 (рис. 7-2) батарей, а через него - с корпусом автомобиля. Аккумуляторные батареи располагаются в ящике-гнезде, который крепится к раме автомобиля сзади кабины с левой стороны. Выключатель аккумуляторных батарей установлен с боковой стороны ящика-гнезда ближе к кабине, а кнопка дистанционного управления расположена в кабине на панели щитка приборов. Условное наименование батареи включает в себя тип батареи и дополнительные буквенные обозначения. На автомобилях КАМАЗ установлены: а) батареи типа 6СТ-190, где: 6 - количество последовательно соединенных аккумуляторов, характеризующее номинальное напряжение батареи (12 В); СТ - назначение - стартерная; 190 - номинальная емкость при 20-часовом режиме разряда (в А-ч). Дополнительные буквенные обозначения: А - батарея в моноблоке из пластмассы с общей крышкой; П - сепаратор-конверт из полиэтилена; б) батареи типа 6ТСТС-100А необслуживаемых, где: 6 - количество последовательно соединенных аккумуляторов, характеризующее номинальное напряжение батареи (12 В); Т - для тяжелых режимов эксплуатации; СТ - назначение - стартерная; С - свинцовая; 100 - номинальная емкость при 20-часовом режиме разряда (в А-ч); А - батарея в ударопрочном пластмассовом моноблоке с общей крышкой; слово «необслуживаемая» - батарея, не требующая доливки дистиллированной воды в течение 36 месяцев. Стартерная аккумуляторная батарея 6СТ-190АП состоит из шести аккумуляторов, соединенных между собой последовательно, расположенных в отдельных ячейках моноблока (рис. 7-3). В каждой ячейке моноблока находится блок электродов 10 (рис. 7-4), который состоит из чередующихся отрицательных 2 и положительных 5 электродов, разделенных сепараторами 3. Электроды одинаковой полярности собираются в полублоки 6, 11 при помощи межэлементных соединений 7, 8, состоящих из полюсного мостика 2 (см. рис. 7-3) и борна 3.

Рис. 7-3. Аккумуляторная батарея 6СТ-190: а - продольный разрез; б - поперечный разрез; 1 - крышка; 2 - полюсный мостик; 3 - борн; 4 - перегородка моноблока; 5 - пробка; 6 - ручка для переноски; 7 - полюсный вывод; 8 - моноблок; 9 - блок электродов Электрод каждой полярности состоит из токоотвода 1 (см. рис. 7-4) решетчатой конструкции и активной массы, нанесенной на него. Токоотвод отливается из свинцовосурьмянистого сплава, содержащего 92 - 94 % свинца и 6 - 8 % сурьмы. Сурьма добавляется для увеличения жесткости и уменьшения коррозии решетки. Токоотвод 1, 4 аккумулятора выполняет двойную функцию. Он является не только проводником первого рода, по которому генерируемая активной массой электрическая энергия передается во внешнюю электрическую цепь, но и служит конструкционным элементом, обеспечивающим механическое удержание активной массы и возможность параллельного соединения электродов между собой в полу-блоки при помощи ушек.

Рис. 7-4. Устройство аккумулятора: 1 - отрицательный токоотвод; 2 - отрицательный электрод; 3 - отрицательный электрод в конверте-сепараторе; 4 - положительный токоотвод; 5 - положительный электрод; 6 - полублок отрицательных электродов; 7 - межэлементное соединение полублока положительных электродов; 8 - межэлементное соединение полублока отрицательных электродов; 9 - выводной борн, к которому приваривается полюсный вывод; 10 - блок электродов в сборе; 11 - полублок положительных электродов На автомобилях КАМАЗ наряду с аккумуляторными батареями 6СТ-190 применяются аккумуляторные батареи 6ТСТС-100А и молекулярный накопитель энергии (МНЭ). В зависимости от комплектации на автомобиль могут устанавливаться 4 АКБ 6ТСТС-100А или 2 АКБ 6ТСТС-100А + МНЭ, соединенные последовательно-параллельно. Батарея 6ТСТС-100А состоит из шести аккумуляторов, помещенных в моноблок из полипропилена. Каждый аккумулятор состоит из блока электродов, содержащих положительные (13 шт.) и отрицательные (14 шт.) электроды, припаянные токоведущими «ушками» соответственно к положительным и отрицательным борнам. На каждый положительный электрод одет полиэтиленовый сепаратор в виде конверта. Аккумуляторы соединены между собой последовательно с помощью скрытых межэлементных соединений с последующей герметизацией их пластмассой. После соединения аккумуляторов в батарею, моноблок герметизируется общей крышкой - из материала, однородного моноблоку, контактно-тепловой сваркой. Выводные борны свариваются с втулками, отлитыми совместно с полюсными выводами и впрессованными в крышку. Выводные полюса выполнены в виде проушины под болт M10. В отверстия для заливки электролита ввинчиваются пробки и закрываются планками. Для сохранения сухозаряженности в течение гарантийного времени вентиляционное отверствие пробки закрыто в верхней части специальным тонкостенным выступом (приливом), который легко срезается при приведении батареи в рабочее состояние. Для переноски батарея снабжена двумя гибкими ручками. Для предохранения полюсных выводов от механических повреждений и короткого их замыкания в батарее предусмотрен клемный кожух. В зависимости от конкретных требований и режимов эксплуатации, на транспортных средствах (объектах) две аккумуляторные батареи могут быть помещены в специальную металлическую или пластмассовую корзину и соединены между собой. При параллельном соединении образуется аккумуляторная батарея с номинальным напряжением 12 В и емкостью 200 А.ч, при последовательном - 24 В и 100 А.ч Приведение новых аккумуляторных батарей в рабочее состояние На автомобиле могут быть установлены аккумуляторные батареи, залитые электролитом и готовые к использованию. По особому требованию заказчика могут быть установлены сухозаряженные аккумуляторные батареи (не залитые электролитом), которые способны сохранять первоначально сообщенный им заряд в течение 1 года с момента изготовления. Для приведения сухозаряженных батарей в рабочее состояние необходимо: приготовить электролит требуемой плотности, подготовить аккумуляторную батарею к заливке электролитом, залить электролит в аккумуляторы, пропитать им электроды и сепараторы, при необходимости зарядить батарею. Для приготовления электролита следует применять только аккумуляторную серную кислоту и дистиллированную воду. Вливать можно только кислоту в воду небольшой струйкой при непрерывном перемешивании стеклянной палочкой, так как реакция сопровождается большим выделением теплоты. Сосуд для приготовления электролита может быть фарфоровым, эбонитовым или из кислотостойкой пластмассы. Для удобства пользования аккумуляторную серную кислоту плотностью 1,83 г/см3 разводят в воде до 1,4 г/см3. В дальнейшем плотность понижают до требуемого значения в соответствии с климатическим районом, в котором эксплуатируются аккумуляторные батареи (табл. 7-2). Плотность электролита измеряют аккумуляторным ареометром. Для районов с умеренным климатом допускается заливать батареи электролитом с температурой не ниже 15 °С и не выше 25 °С, в жарких и теплых влажных зонах - не выше 35 °С. Таблица 7-2 Плотность электролита в соответствии с климатическим районом